Kostenfaktoren bei maßgeschneiderten Aluminiumprofilen für den Automobilbau: Versteckte Kostenfallen

Wesentliche Kostenstruktur für Automotive-Profile

Wenn Sie individuelle Aluminiumprofile für Automobilanwendungen beschaffen, haben Sie sich schon einmal gefragt, warum zwei nahezu identische Bauteile so unterschiedliche Preise haben können? Die Antwort liegt darin, wie jede Designentscheidung, Materialvorgabe und Prozessschritt die Gesamtkosten beeinflusst. Lassen Sie uns die Zusammensetzung der tatsächlichen „gelieferten Kosten“ für kundenspezifische Aluminiumprofile im Jahr 2025 analysieren – und erfahren Sie, warum das Verständnis dieser Details entscheidend für den Einkaufserfolg ist.

Was bestimmt die Gesamtkosten im Jahr 2025?

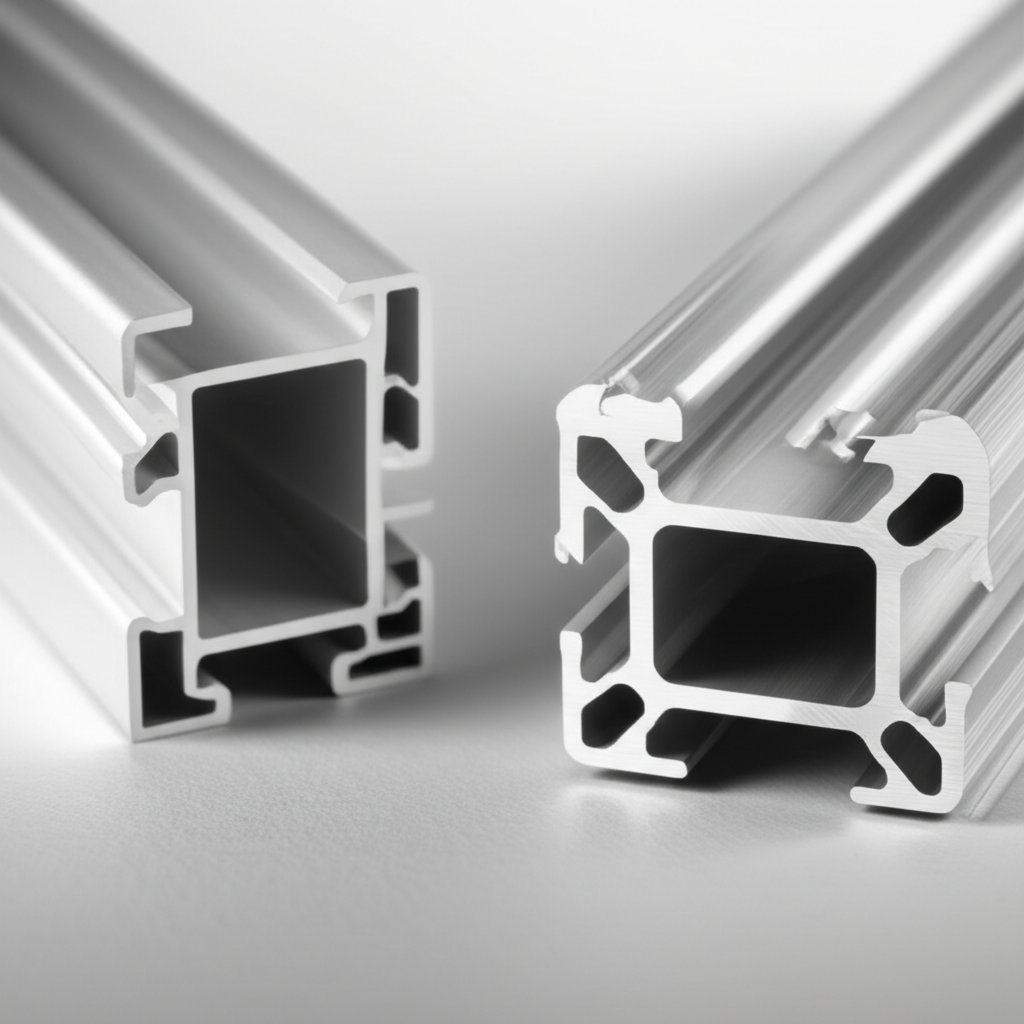

Zunächst einmal sollten wir klären, was kundenspezifische Aluminiumprofilverformungen im Automobilbereich sind: Es handelt sich hierbei um Profile, die auf präzise Formen und Toleranzen ausgelegt sind und häufig als tragende Elemente für strukturelle, thermische oder Zierkomponenten in Fahrzeugen dienen. Im Gegensatz zu Standardprofilen sind kundenspezifische Aluminiumextrusionen auf spezifische Anforderungen hinsichtlich Festigkeit, Crashwiderstandsfähigkeit, NVH (Noise, Vibration, Harshness), Korrosionsbeständigkeit und Lackierbarkeit abgestimmt. Die Kosten für Aluminium sind dabei nur der Ausgangspunkt – am Ende zahlen Sie eine Summe, die sich aus vielen unterschiedlichen Faktoren zusammensetzt.

- Rohstoff: Die Grundkosten für Aluminium, die von den globalen LME/SHFE-Preisen abhängen, machen etwa 60–75 % der Gesamtkosten für Aluminiumextrusionen aus. Auswahl und Reinheit der Legierung wirken sich hier direkt aus.

- Werkzeug/Formwerkzeug: Für einzigartige Profile werden kundenspezifische Formwerkzeuge benötigt. Die Komplexität des Werkzeugs, die Anzahl der Kavitäten und die erforderlichen Toleranzen beeinflussen sowohl die Erstkosten als auch die Kosten pro Bauteil.

- Pressteilzeit und Ausbeute: Der Extrusionsprozess selbst – Pressengröße, Geschwindigkeit und Ausbringungsraten – beeinflusst die Kosten. Komplexere Profile oder engere Toleranzen können die Produktion verlangsamen und den Ausschuss erhöhen.

- Sekundäre Bearbeitungen & Oberflächenbehandlung: Schritte wie präzises Schneiden, CNC-Bearbeitung, Entgraten, Eloxieren oder Pulverbeschichtung führen zu zusätzlichen Kosten, insbesondere bei Automobilzierleisten oder sichtbaren Bauteilen.

- Wärmebehandlung: Wird für viele Automobillegierungen benötigt, um die gewünschten mechanischen Eigenschaften zu erreichen, und beeinflusst den Energieverbrauch sowie die Planung.

- Qualität & Prüfung: Automobilprogramme erfordern umfassende Prüfungen, Rückverfolgbarkeit und Dokumentation – denken Sie an PPAP (Production Part Approval Process) und AIAG-Standards.

- Verpackung & Logistik: Exportverpackung, Sonderverpackungen und Versand können erhebliche Kosten verursachen, insbesondere bei globalen Programmen.

- Konformität & Dokumentation: Die Einhaltung von ASTM B221 für Extrusionen und OEM-spezifischen Anforderungen (z. B. SAE, AIAG) bedeutet oft zusätzliche Inspektionen, Berichte und Rückverfolgbarkeit – jeweils mit Kostenauswirkungen. quelle ).

Kostenfaktoren im Automotive-Bereich, die Käufer oft übersehen

Automotive Extrusionprofile sind nicht nur eine Frage der Form – sie dienen auch dazu, unter anspruchsvollen Bedingungen zu überzeugen. Ein Bauteil beispielsweise, das Crash-Energie absorbieren oder eine hochglänzende Oberfläche tragen muss, erfordert unter Umständen eine teurere Legierung, engere dimensionale Toleranzen oder zusätzliche Oberflächenbehandlungen. Profilabschnitte mit komplexen Kurven oder dünnen Wänden (denken Sie an Aluminium-Extrusionsprofile an Elektrofahrzeugen) erhöhen sowohl die Kosten für die Werkzeuge als auch für den Produktionsprozess. Zudem bedeutet die Notwendigkeit von gleichbleibender Qualität und vollständiger Rückverfolgbarkeit häufig intensivere Prüfungen und mehr Dokumentation, was Käufer oft unterschätzen.

Standards und Dokumentation, die versteckte Kosten verursachen

Industriestandards spielen eine große Rolle bei der Festlegung nicht nur der Werkstoff- und mechanischen Eigenschaften (siehe ASTM B221), sondern auch der erforderlichen Prüfungen und Berichte. Für Automobilkäufer bedeutet dies, dass jeder Schritt – vom ursprünglichen Design bis zur finalen Prüfung – dokumentiert und nachvollziehbar sein muss. Diese Anforderungen, die zwar für Sicherheit und Zuverlässigkeit unverzichtbar sind, erhöhen die Gesamtkosten für Aluminiumprofile durch zusätzliche Arbeitskosten, längere Lieferzeiten und manchmal spezielle Ausrüstungen.

Konzentrieren Sie sich nicht nur auf den Stückpreis – die Gesamtkosten beinhalten Material, Werkzeuge, Fertigung, Oberflächenbehandlung, Qualität, Logistik und Einhaltung von Vorschriften. Das Übersehen versteckter Kosten kann ein günstiges Angebot in eine teure Überraschung verwandeln.

Für Teams, die eine vereinfachte Herangehensweise an der Kostenkontrolle bei maßgeschneiderten Aluminiumprofilen für Automobile suchen, ist es ratsam, mit einem Lieferanten zusammenzuarbeiten, der sowohl die technischen als auch die logistischen Feinheiten versteht. Shaoyi Metal Parts Supplier bietet integrierte Lösungen für teile aus Aluminium aus Extrusionswerkzeugen , dabei helfen, den Designabsichten in vorhersehbaren Stückkosten bei hohem Volumen umzusetzen. Ihre Expertise stellt sicher, dass jeder Kostentreiber – von der Materialauswahl bis zur finalen Lieferung – auf Wert, nicht nur auf Preis optimiert wird.

Legierungs- und Spezifikationsauswahlen, die Kosten beeinflussen

Wenn Sie für ein Automobilprojekt ein maßgeschneidertes Aluminiumprofil spezifizieren, haben Sie sich schon einmal gefragt, warum zwei Teile mit ähnlichen Formen erheblich unterschiedliche Preise haben können? Die Antwort liegt oft in der Legierungsfamilie, der Festigkeit (Temper) und der Tiefe der Spezifikation – jede dieser Faktoren kann sowohl die direkten Material- als auch indirekten Fertigungskosten stark beeinflussen. Lassen Sie uns genauer betrachten, wie diese Entscheidungen die Endkosten beeinflussen und auf welche Aspekte Sie achten sollten, wenn Sie die Kostenfaktoren bei maßgeschneiderten Aluminiumprofilen für die Automobilindustrie berücksichtigen.

Auswahl von Legierung und Festigkeit (Temper) unter Berücksichtigung der Gesamtkosten

Stellen Sie sich vor, Sie entwickeln einen stoßabsorbierenden Stoßfängerträger oder eine elegante Aluminium-Profil-Leiste für ein neues Elektrofahrzeug. Die Auswahl der Aluminiumlegierung und des Zustandes beim Strangpressverfahren geht nicht nur um die mechanische Festigkeit – es geht darum, Leistungsfähigkeit, Fertigbarkeit und die Kosten für das Aluminiumstrangpressen in Einklang zu bringen. In Automobilprojekten werden üblicherweise Kombinationen aus Legierungen und Zuständen (z. B. 6061-T6 oder 6063-T5) vorgegeben, um die Anforderungen an Festigkeit, Crashverhalten, Korrosionsbeständigkeit und Lackhaftung zu erfüllen. Jede Kombination hat dabei eigene Auswirkungen auf die Abschreckstrategie, Alterung, Maßhaltigkeit und potenzielle Ausschussraten.

| Legierungsgruppe | Mechanische Anforderungen | Formbarkeit | Oberflächenbearbeitung | Korrosionsschutzstrategie | Wärmebehandlungskomplexität | Strangpressegeschwindigkeit | Kostenauswirkung |

|---|---|---|---|---|---|---|---|

| 1XXX | Geringe Festigkeit, hohe Duktilität | Exzellent | Gut | Exzellent | Mindestwert | Schnell | Geringe Material- und Fertigungskosten |

| 3xxx | Mittlere Festigkeit, gute Korrosionsbeständigkeit | Gut | Gut | Exzellent | Mindestwert | Schnell | Gering bis mittel |

| 5xxx | Mittlere Festigkeit, korrosionsbeständig in maritimer Umgebung | Gut | Fair | Exzellent | Mindestwert | Mittel | - Einigermaßen |

| 6xxx | Hohe Festigkeit, strukturell | Gut | Exzellent | Gut | Mäßig (T5/T6-Ausscheidungshärtung) | Mittel | Mäßig bis hoch |

| 7xxx | Sehr hohe Festigkeit | Fair | Fair | Gut | Komplexen | Langsam | Hoch (Material und Verfahren) |

Standards, die Preis und Lieferzeit beeinflussen

Käufer aus der Automobilindustrie ziehen häufig Branchenrahmenmodelle heran, um extrudiertes Aluminium und dessen Wärmebehandlung zu definieren. Das Aluminum Association system weist jeder Legierung eine vierstellige Nummer und jeder Wärmebehandlungsart (Temper) einen Buchstaben/eine Zahl zu (z. B. 6061-T6). Normen wie ASTM B221 definieren Baseline-Anforderungen für Abmessungen und mechanische Eigenschaften, während OEM- oder SAE/AIAG-Spezifikationen die Toleranzen verschärfen, Korrosions- oder Lackierprüfungen hinzufügen und den Prüfungsaufwand erhöhen können. Jede zusätzliche Anforderung kann sowohl Kosten als auch Lieferzeiten erhöhen – manchmal auf Arten, die erst spät im Projekt sichtbar werden.

Anwendungen im Automobilbau und Legierungskompromisse

Sie sind sich nicht sicher, welche Art von Aluminiumprofilen am besten zu Ihrer Anwendung passt? So spielen sich die Kompromisse in realen Projekten aus:

- Crash-Strukturen : 6xxx- oder 7xxx-Legierungen für Festigkeit, jedoch mit komplexerer Wärmebehandlung und höheren Kosten.

- Leisten und Dichtungen : 6063 oder 1xxx für Umformbarkeit und Oberflächenqualität, bei niedrigeren Kosten.

- Batteriegehäuse : 5xxx- oder 6xxx-Legierungen für Korrosionsbeständigkeit und Schweißbarkeit, mit einem ausgewogenen Verhältnis zwischen Gewicht und Budget.

- Legierung und Temperierung mit Fügemethode abstimmen (Schweißen, Kleben, mechanisch)

- Oberflächenplan berücksichtigen (Eloxiert, Pulverbeschichtung, Lackierung)

- Korrosionsbelastung bewerten (Streusalz, Feuchtigkeit, galvanisches Risiko)

- Crash- und NVH-Ziele frühzeitig festlegen, um spätere Neukonstruktionen zu vermeiden

Frühe Lieferanteneinbindung ist entscheidend: Die richtige Legierung-Temperierung kann sowohl Kosten für direkte Aluminiumprofilextrusion als auch Nacharbeit im Nachgang senken, insbesondere in Automobilanwendungen, bei denen Leistung und Oberflächenqualität unverzichtbar sind.

Das Verständnis dieser Variablen hilft Ihnen, fundierte Entscheidungen zu treffen – und bereitet den Weg für die Optimierung des Werkzeugdesigns und der Werkzeugkostenwirtschaft, was wir als Nächstes untersuchen werden.

Werkzeugkostenwirtschaft und Werkzeug-Amortisation praktisch umgesetzt

Haben Sie sich jemals gefragt, warum der Anfangspreis für einen maßgeschneiderten Aluminiumstrangpresswerkzeug so hoch erscheint, während die Kosten pro Bauteil bei höheren Stückzahlen stark sinken können? Die Erklärung liegt im Verständnis der tatsächlichen Kostenstruktur von Strangpresswerkzeugen – wie Art, Komplexität und Testläufe alle die Kostenfaktoren bei maßgeschneiderten Aluminiumprofilen für die Automobilindustrie beeinflussen. Lassen Sie uns herausfinden, was die Werkzeugkosten wirklich bestimmt und wie kluge Entscheidungen in dieser Phase den Erfolg oder Misserfolg Ihres Projekts beeinflussen können.

Was das Strangpresswerkzeug wirklich kostet

Im Kern ist ein extrusionsmasche ein Präzisionsstahlwerkzeug, das den Querschnitt Ihres Aluminiumprofils definiert. Doch nicht alle Werkzeuge sind gleich. Folgendes stellen Sie fest, wenn Sie von einfachen zu komplexen Werkzeugen übergehen:

- Vollmatrizen werden für Profile ohne innere Hohlräume verwendet – denken Sie an einfache Stäbe oder Winkel. Sie sind schneller herzustellen und günstiger, ideal für einfache Halterungen oder Schienen im Automobilbereich.

- Hohl- oder Portaldüsen die Erstellung von Rohren und Profilen mit inneren Hohlräumen ermöglichen, wie z.B. Crash-Beams oder HVAC-Lüftungskanäle. Diese Werkzeuge sind komplexer, da Mandrelteile und eine sorgfältige Strömungsbalance erforderlich sind, was sowohl die Anschaffungs- als auch die Wartungskosten erhöht.

- Mehrfachkavitäten-Werkzeuge mehrere kleine Profile gleichzeitig produzieren und dadurch die Kosten pro Bauteil für Hochleistungsschneid- oder Abstandsteile senken. Allerdings erfordern sie mehr Designaufwand und längere Abstimmzyklen, um eine gleichbleibende Qualität über alle Kavitäten hinweg sicherzustellen.

- Lagerdesign —die Länge und Form der inneren Oberflächen des Werkzeugs—hat direkten Einfluss auf den Materialfluss, die Austrittsgeschwindigkeit und die Genauigkeit des Endteils. Komplexere Profile benötigen angepasste Lagerlängen, was sowohl Kosten als auch Zeit für Versuche erhöht.

- Oberflächenbehandlungen wie Nitrieren oder Hartbeschichtungen die Werkzeuglebensdauer verlängern und die Oberflächenqualität verbessern, erhöhen jedoch die anfänglichen Investitionskosten.

Bei Automobilprogrammen kann die Forderung nach engen Toleranzen und perfekter Oberflächenklasse mehrere Anlaufversuche und Anpassungen bedeuten – jeder einzelne erhöht die Gesamtkosten, bevor das erste Serienteil ausgeliefert wird.

Abschreibungsvorlagen, die Einkaufsteams verwenden können

Klingt kompliziert? Hier ist eine praktische Methode, um die Werkzeugkostenabschreibung anzugehen, sodass Sie Angebote sicher vergleichen und Ihre Geschäftsfallrechnung bei sich ändernden Stückzahlen unter die Lupe nehmen können.

- Konstruktion & Freigabe: Vereinbaren Sie mit Ihrem Lieferanten die Profil- und Toleranzanforderungen endgültig.

- Werkzeugfertigung: Das Werkzeug wird gefräst, wärmebehandelt (häufig mit Nitrierung) und mit Rückplatten und Aufnahmeplatten montiert.

- Testpressungen: Mehrere Testläufe werden durchgeführt, um das Fließverhalten, die Führungslängen und die Oberflächenqualität einzustellen – insbesondere bei komplexen Automobilteilen.

- Erstteilmusterabnahme: Profile werden gemäß Automobil-Spezifikationen gemessen und validiert (häufig sind dabei fortgeschrittene Messtechnik und PPAP-Dokumentation erforderlich).

- Produktionsanlauf: Nach der Genehmigung geht die Presse in die reguläre Produktion, einschließlich laufender Wartung und gelegentlicher Überholung.

Werkzeugkosten pro Teil = (Werkzeug + Einrichtung + Versuche) ÷ Geplante gute Teile.

Gesamtkosten pro Stück = Werkzeugkosten pro Teil + Fertigung + Material + Sekundärprozesse + Qualität + Logistik.

Tipp: Berücksichtigen Sie bei der Planung der guten Teile den erwarteten Ausschuss und Nacharbeit – prüfen Sie, wie sich dies auf Ihre Abschreibungskosten auswirkt, bevor Sie sich auf einen Lieferanten festlegen.

Einkäufer aus der Automobilbranche sollten stets nachfragen, wie viele Erstversuche im Angebot enthalten sind, welche erwartete Werkzeuglebensdauer vorliegt und wie Nacharbeit oder Überholung gehandhabt werden. Diese Transparenz ist entscheidend für eine genaue Kostenmodellierung.

Risikominderung während der Erstbemusterung und PPAP

Automotive-Projekte erfordern aufgrund strenger Toleranz- und Oberflächenklassenanforderungen oft mehr Abnahmetermine und eine fortgeschrittene Messtechnik. Jeder zusätzliche Versuch verzögert nicht nur den Start, sondern erhöht auch die Kosten – insbesondere wenn die Werkzeuge nachgearbeitet oder das Lagerdesign angepasst werden müssen. Proaktive Kommunikation mit Ihrem Extrusionspartner und frühzeitige Simulation (mit FEA oder Flussmodellierung) kann diese Risiken reduzieren und helfen, sowohl Zeitplan als auch Budget zu kontrollieren.

- Ist das Profil klein und einfach genug für einen Mehrkavitätenwerkzeug, oder benötigt es ein Einzelkavitätenwerkzeug für Stabilität und Oberflächenqualität auf höchstem Niveau?

- Wie viele Erstversuche sind für dieses Profil und diese Oberflächenklasse üblich?

- Wie hoch ist die erwartete Werkzeuglebensdauer und wie werden die Wartungskosten gehandhabt?

- Beinhaltet der Lieferant die PPAP-Qualifizierung im ursprünglichen Angebot?

Indem Sie die Kosten für Werkzeuge und Formen aufschlüsseln – und verstehen, wie diese abgeschrieben werden – sind Sie besser gerüstet, um fundierte Entscheidungen bei der Beschaffung zu treffen. Als Nächstes werden wir untersuchen, wie Regeln für das Konstruieren zum Strangpressen dazu beitragen können, sowohl die Kosten für Werkzeuge als auch die Prozesskosten bei kundenspezifischen Aluminiumstrangpressprofilen zu senken.

Konstruktionsregeln, die Kosten senken, ohne Einbußen bei der Leistung

Wenn Sie ein neues Automobilteil konstruieren, haben Sie sich jemals die Frage gestellt: Was ist der einfachste Weg, um stranggepresstes Aluminium so zu definieren, dass sowohl die Leistungs- als auch die Budgetziele erreicht werden? Die Antwort liegt häufig in der Anwendung intelligenter, standardbasierter Regeln für das Konstruieren zum Strangpressen (Design-for-Extrusion, DfE). Lassen Sie uns untersuchen, wie kleine konstruktive Entscheidungen – Symmetrie, Wandstärken, Ecken und mehr – die Kostenfaktoren bei kundenspezifischen Aluminiumstrangpressprofilen deutlich beeinflussen können.

Design-for-Extrusion-Regeln zur Kostensenkung

Klingt komplex? Muss es aber nicht sein. Indem Sie bewährte Richtlinien für die Aluminiumprofil-Extrusion befolgen, können Sie eine schnellere Produktion, höhere Ausbeute und geringeren Ausschuss erreichen – ohne Kompromisse bei den strukturellen oder optischen Anforderungen in Automobilanwendungen.

- Symmetrische Profile: Symmetrie in der Profilgestaltung sorgt für gleichmäßigen Metallfluss durch das Werkzeug und ermöglicht höhere Pressgeschwindigkeiten sowie konsistentere Ergebnisse ( Richtlinien für die Aluminiumprofil-Extrusion ).

- Konsistente Wandstärke: Eine einheitliche Wandstärke minimiert das Risiko von Verzug und reduziert Ausschussraten. Plötzliche Änderungen der Dicke verlangsamen die Extrusion und erfordern möglicherweise zusätzliche Werkzeuganpassungen.

- Großzügige Eckenradien und Übergänge: Scharfe Ecken sind schwieriger zu füllen und können Spannungskonzentrationen verursachen. Großzügige Radien verbessern nicht nur die Werkzeuglebensdauer, sondern ermöglichen auch eine glattere und zuverlässigere Produktion.

- Vermeiden Sie tiefe, dünne Rippen: Hohe Zungenverhältnisse und tiefe, schmale Merkmale erschweren den Metallfluss, verlangsamen die Pressgeschwindigkeit und erhöhen das Risiko von Brüchen. Gestalten Sie diese Merkmale nach Möglichkeit für die Fertigung neu.

- Hohlräume und Verhältnisse von Umfang/Querschnitt minimieren: Obwohl Hohlräume manchmal notwendig sind, sind einfachere Formen schneller und günstiger zu pressen. Überflüssige Komplexität reduziert die Kosten direkt.

- Gleichmäßige Wände und Symmetrie anwenden: Gleichmäßige Profile reduzieren ungleichmäßiges Abkühlen und minimieren Verzug, was besonders bei kleinen Aluminiumprofilen für Anwendungen mit engen Toleranzen in der Automobilindustrie entscheidend ist.

Wenn Sie diese DfE-Regeln frühzeitig integrieren, werden Sie feststellen, dass die Kosten für Aluminiumprofile in Ihrem Projekt sinken – manchmal erheblich – während Qualität und Konsistenz verbessert werden.

Hohlprofil oder Vollprofil: Entscheidung für Automobilteile

Fragen Sie sich, ob Sie ein Hohlprofil oder ein Vollprofil vorsehen sollen? Hier erfahren Sie, was Sie wissen müssen, um extrudiertes Aluminium für den Automobilbereich korrekt zu definieren:

- Vollprofile: Einfacher und günstiger in der Herstellung, mit höherer Festigkeit und Steifigkeit. Ideal für Strukturbauteile, bei denen das Gewicht nicht die wichtigste Rolle spielt.

- Hohlprofile: Bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht und bieten gestalterische Freiheit, benötigen jedoch komplexere Werkzeuge (Brücken/Portholen) und eine sorgfältige Kontrolle der Wandstärke. Sie sind kostspieliger in der Herstellung, sind aber unverzichtbar für Leichtbauweise und die Integration mehrerer Funktionen in ein einzelnes Bauteil.

Im Automobilbereich werden Hohlprofile häufig für Crash-Management, Klimakanäle und Batteriegehäuse verwendet, während massive Profile in Halterungen und hochbelasteten Bereichen überlegen sind. Die Wahl wirkt sich nicht nur auf die Kosten der Profilextrusion aus, sondern auch auf nachfolgende Schritte wie Bearbeitung, Schweißen und Dichten.

Gestaltung mit Blick auf Oberflächenbehandlung und Montage von Anfang an

Gute Konstruktion endet nicht an der Presse. Denken Sie daran, wie Ihr Bauteil nach der Extrusion bearbeitet, verbunden und montiert wird:

- Bearbeitungszugaben: Lassen Sie ausreichend Material für kritische Oberflächen, die nach der Extrusion bearbeitet werden müssen.

- Schweißfreundliche Details: Glatte Übergänge und zugängliche Oberflächen unterstützen das Roboter-Schweißen und reduzieren Nacharbeit.

- Dichtflächen: Ebenheit und konsistente Geometrie sind entscheidend für Teile, die gegen Flüssigkeiten oder Gase abgedichtet werden müssen.

Bei stranggepresstem strukturellem Aluminium, das in Fahrzeugrahmen oder Abschlussteilen verwendet wird, können diese Überlegungen den Unterschied ausmachen zwischen einem Teil, das direkt in die Montage passt, und einem, das aufwendige Nacharbeit erfordert.

- Ist die Wandstärke entlang des Profils gleichmäßig?

- Sind Übergänge und Ecken für einen gleichmäßigen Metallfluss konzipiert?

- Vermeidet das Profil tiefe, dünne Rippen oder hohe Zungenverhältnisse?

- Ist das Profil symmetrisch und werkzeugfreundlich?

- Wurden die Anforderungen an nachgelagerte Bearbeitung, Schweißen und Dichtung berücksichtigt?

- Gibt es eine klare Datumsstrategie für PPAP und Qualitätsdokumentation?

Die einfachste Profilvariante auswählen, die die geforderten Funktionen erfüllt – nicht mehr und nicht weniger – ist der schnellste Weg, um stabile Preise und verlässliche Lieferzeiten bei der Beschaffung von Aluminiumprofilen für die Automobilindustrie zu erhalten.

Die Beherrschung dieser Gestaltungsprinzipien kontrolliert nicht nur die Kosten, sondern legt auch den Grundstein für reibungslosere Werkzeugherstellung, Fertigungsprozesse und Freigabeverfahren. Im nächsten Schritt erfahren wir, wie diese Entscheidungen sich in den Fertigungsprozess übertragen und an welchen Stellen weitere Kostentreiber entstehen können.

Prozessfluss-Hebel von der Presse bis zur Alterung und Prüfung

Wissen Sie genau, an welchen Stellen sich Kosten in der Aluminiumprofilfertigung für Automobilprogramme summieren? Stellen Sie sich vor, Sie verfolgen eine einzelne Extrusion vom Rohblock bis zum fertigen, geprüften Bauteil – jeder Schritt ist ein möglicher Hebel zur Kosteneinsparung, insbesondere wenn Qualität, optische Anforderungen und Rückverfolgbarkeit unverzichtbar sind. Lassen Sie uns Schritt für Schritt erklären, wie Aluminiumprofile für die Automobilindustrie hergestellt werden, was die Anforderungen einzigartig macht und an welchen Stellen das Budget beeinträchtigt werden kann, wenn der Prozesskette nicht genügend Aufmerksamkeit geschenkt wird.

Herstellung von Aluminiumprofilen für die Automobilindustrie

Klingt komplex? Hier ist ein klarer, Schritt-für-Schritt-Überblick über den typischen Herstellungsprozess von Aluminiumprofilen mit Hinweisen darauf, wo die Kosten für Automobilkäufer besonders sensibel sind:

- Legierungsauswahl & Vorheizen der Brammen: Die Reise beginnt mit der Wahl der richtigen Legierung und dem Vorheizen der Brammen auf die optimale Temperatur. Dieser Schritt legt die Grundlage für die mechanischen Eigenschaften und die Extrusionsqualität.

- Extrusion auf der Presse: Erwärmbare Brammen werden mit einer hydraulischen Aluminium-Extrusionspresse durch ein Werkzeug gepresst. Dabei müssen Pressengröße und Laufgeschwindigkeit auf den Legierungstyp und die Profilkomplexität abgestimmt sein. Höhere Geschwindigkeiten können die Ausbringung steigern, jedoch erhöht sich auch das Risiko von Ausschuss oder Oberflächenfehlern, wenn sie nicht sorgfältig kontrolliert werden.

- Abkühlen (Quenching): Unmittelbar nach dem Verlassen des Werkzeugs werden die Profile schnell mit Wasser oder Luft abgekühlt, um die gewünschte Mikrostruktur zu fixieren. Ein schnelles Abkühlen ist entscheidend für hochfeste Automobillegierungen, jedoch kann ungleichmäßiges Abkühlen Verzug oder Restspannungen verursachen, die aufwendige Nachbearbeitungen erfordern.

- Dehnen/Geradenziehen: Profilen werden gestreckt, um Verzerrungen zu korrigieren und enge Toleranzen zu erreichen. Automobilteile erfordern häufig eine genauere Geradigung, wodurch Zeit und Arbeitskosten erhöht werden.

- Alter/Temperierung: Viele Automobil-Extrusionen durchlaufen eine kontrollierte Alterung (Temperierung), um die vorgegebenen mechanischen Eigenschaften zu erreichen. Der Alterungsprozess muss sorgfältig überwacht werden, um eine Unter- oder Überhärtung zu vermeiden, beides kann zu Ausschuss oder Nacharbeit führen.

- Längenzuschnitt: Profilen werden auf exakte Längen gesägt. Präzision ist hier besonders wichtig – insbesondere bei Verkleidungs- oder Strukturteilen, die später robotisch montiert werden.

- Prüfung und Qualitätskontrolle: Jedes Profil wird auf Maßgenauigkeit, Oberflächenfinish und mechanische Eigenschaften geprüft. Automobilprogramme erfordern eine fortschrittliche Qualitätskontrolle – denke an PPAP-Dokumentation und vollständige Rückverfolgbarkeit – was sowohl Zeit als auch Kosten erhöht.

- Verpackung und Logistik: Fertige Profile werden sicher verpackt, um Schäden zu vermeiden, und nachverfolgt, um Verantwortlichkeit sicherzustellen, insbesondere beim weltweiten Versand.

Pressenauswahl und Kompromisse bei der Laufgeschwindigkeit

Beim Abwägen der Pressenoptionen ist schneller nicht immer günstiger. Die Pressgröße und Laufgeschwindigkeit müssen basierend auf Legierung, Profilgeometrie und Oberflächenklasse ausgewählt werden. Eine große Aluminium-Strangpressanlage kann beispielsweise komplexe oder dickwandige Teile verarbeiten, läuft bei komplizierten Profilen jedoch oft langsamer, um die Qualität aufrechtzuerhalten. Wenn die Presse zu schnell betrieben wird, kann dies den Ausbeuteverlust erhöhen, mehr Nachbearbeitung erfordern oder sogar die Standzeit der Werkzeuge verkürzen – all dies verursacht versteckte Kosten im Fertigungsprozess Ihres Aluminiumprofils.

Tipp: Die niedrigste Pressenlaufzeit pro Minute bedeutet nicht immer die geringsten Kosten pro Bauteil. Eine zu weit getriebene Geschwindigkeit führt oft zu höheren Ausschussraten oder zusätzlichem Nachbearbeitungsaufwand – daher sollten Durchsatz, Qualität und Folgekosten stets im Einklang stehen.

Kühl- und Aushärtewahlmöglichkeiten, die Kosten beeinflussen

Löschen und Aushärten sind nicht nur technische Schritte – sie sind auch entscheidende Kostenfaktoren für Automobil-Strangpressprofile. Ein schnelles, kontrolliertes Löschen ist entscheidend, um die Anforderungen an hohe Festigkeit zu erfüllen, allerdings führt eine nicht gleichmäßige Abkühlung zu Verzug oder inhomogenen Eigenschaften. Ebenso gewährleistet ein streng geregelter Aushärtungsprozess, dass jedes Bauteil die geforderten mechanischen Eigenschaften erreicht, allerdings erhöhen längere oder komplexere Aushärtezyklen die Kosten für Energie und Handhabung. Automobilkäufer sollten eng mit Lieferanten zusammenarbeiten, um Lösch- und Temperverfahren sowohl an die Leistungsanforderungen als auch an die Budgetziele anzupassen.

Das Verständnis darüber, wie Aluminiumstrangpressprofile hergestellt werden – und an welchen Stellen Kosten entstehen – befähigt Sie, die richtigen Fragen zu stellen und unerwartete Kosten zu vermeiden. Im nächsten Schritt werden wir untersuchen, wie Entscheidungen zu sekundären Bearbeitungsschritten und Fügetechniken die Gesamtkosten für maßgeschneiderte Aluminiumstrangpressprofile weiter beeinflussen.

Oberflächenbehandlung und Montageentscheidungen, die die Gesamtkosten bestimmen

Wenn Sie an die Fertigung von Aluminiumprofilen für Automobilteile denken, stellen Sie sich die Kosten vor, die enden, sobald das Profil die Presse verlässt? Tatsächlich können Nebenoperationen und Fügeverfahren die Kosten für die Basisextrusion übertreffen – manchmal erheblich. Lassen Sie uns untersuchen, welche Schritte bei der Oberflächenbehandlung und Montagewahl die Kosten für maßgeschneiderte Aluminiumprofile am meisten beeinflussen, und wie eine durchdachte Planung unerwartete Budgetprobleme vermeiden kann.

Welche Schritte bei der Oberflächenbehandlung lohnen sich in Anbetracht der Kosten?

Stellen Sie sich vor, Sie hätten ein kundenspezifisch geschnittenes Aluminiumprofil für eine Strukturleiste oder ein exponiertes Verzierungsteil festgelegt. Die nächsten Entscheidungen – wie das Profil bearbeitet, veredelt und verpackt werden soll – beeinflussen die Gesamtkosten und den Zeitplan Ihres Projekts. Hier ist ein Überblick über gängige Nebenoperationen für kundenspezifische Aluminiumprofile, mit den typischen Kosten, zeitlichen Auswirkungen und Risiken:

| Nebenoperation | Kostenkategorie | Auswirkung auf Lieferzeit | Nacharbeit-Risiko | Qualitätsdokumentation |

|---|---|---|---|---|

| Präzisionssägen/Längsschnitt | Niedrig-Mittel | Mindestwert | Niedrig | Grundlegend (Längenkontrolle) |

| CNC-Bearbeitung (Bohren, Gewindeschneiden, Taschenfräsen) | Mittel-Hoch | - Einigermaßen | Mittel (Ausschussrisiko) | Datenblätter mit Abmessungen |

| Entgraten/Kantenfinish | Niedrig | Mindestwert | Niedrig | Sichtprüfung |

| Wärmebehandlungsverifikation | Mittel | - Einigermaßen | Mittel | Mechanische Eigenschaften Zertifikate |

| Anodieren | Mittel-Hoch | - Einigermaßen | Mittel (Farbvariations) | Beschichtungsstärke/Farbzertifikate |

| Pulverbeschichtung/E-Coat | Mittel-Hoch | Mittel-Hoch | Mittel (Oberflächenfehler) | Haftung/Korrosionsberichte |

| Spezialverpackung | Niedrig-Mittel | Mindestwert | Niedrig | Verpackungsdokumentation |

Jeder zusätzliche Schritt erhöht die Kosten für maßgeschneiderte Aluminiumprofile, insbesondere wenn die Anforderungen an Farbgleichmäßigkeit, Korrosionsbeständigkeit oder mechanische Zertifizierung strenger werden. Beispielsweise bieten sowohl Eloxieren als auch Pulverbeschichtung Schutz und Optik, erfordern jedoch eine strenge Prozesskontrolle, um kostspielige Nacharbeit oder Ausschuss zu vermeiden. Die Verpackung – oft unterschätzt – kann die Kosten erhöhen, falls Export- oder Hochwertigkeits-Schutz erforderlich ist.

- Ist die Oberflächenbehandlung funktional, optisch oder beides erforderlich?

- Wird das Bauteil extremen Umweltbedingungen ausgesetzt (z. B. Streusalz, UV)?

- Welche Optikklasse ist vorgegeben – Standard, Automotive oder dekorativ?

- Muss die Oberfläche OEM- oder ASTM-Normen entsprechen?

- Können mehrere Schritte bei einem integrierten Lieferanten zusammengeführt werden?

Fügemethoden und ihre Kostenfolgen

Sobald die Fertigung Ihrer Aluminiumprofile abgeschlossen ist, wie werden die Bauteile dann zusammengebaut? Die von Ihnen gewählte Verbindungsmethode kann eine Kettenreaktion auf Kosten, Lieferzeit und Qualität auslösen. Hier eine Übersicht gängiger Verbindungsoptionen für Aluminiumprofile im Automobilbau:

- Mechanische Verbindungstechnik (Schrauben, Bolzen, Nieten): Einfach und kosteneffektiv, erfordert jedoch ggf. zusätzliche Bearbeitung oder Einbauteile.

- Klebebonding : Ermöglicht leichte, bündige Verbindungen, erfordert aber Aushärtungszeit und sorgfältige Oberflächenbehandlung.

- MIG/TIG-Schweißen : Liefert feste, strukturelle Verbindungen, kann jedoch Wärmeverzug verursachen und geschultes Personal erfordern.

- Laserschweißen : Hohe Präzision und Geschwindigkeit, ideal für Automatisierung, jedoch hohe Investitionskosten für die Ausrüstung.

- Reibschweißen (FSW) : Feststoffverfahren zum Verbinden von Profilen mit minimalem Verzug, zunehmend für Batteriegehäuse und große Strukturen eingesetzt ( Aluminum Extruders Council ).

Gemeinsame Konstruktions-, Fixierungs-, Versiegelungs- und Vorbehandlungsschritte (wie Reinigen oder Grundieren) erhöhen alle die Kosten für maßgeschneiderte Aluminiumprofile. Ein flacher Stoß mag zwar einfach erscheinen, doch wenn er Schweißnähte oder Klebstoffe erfordert, braucht er zusätzliche Unterstützung, Prüfungen und möglicherweise Nacharbeit.

- Welche Belastungen und Beanspruchungen wird der Stoß erfahren?

- Ist der Stoß Feuchtigkeit oder Chemikalien ausgesetzt?

- Erfordert die Montage Wartung oder Reparatur vor Ort?

- Gibt es OEM- oder Branchenvorgaben zur Stabilität des Stoßes?

- Wurde die Stoßtechnik auf Korrosions- und Ermüdungsbeständigkeit geprüft?

Vermeidung von Überdimensionierung in 2025er Programmen

Es ist verlockend, überdimensioniert zu konstruieren – jede Oberfläche und jeden Fügeschritt „aus Sicherheit“ zu spezifizieren. Doch jede zusätzliche Operation erhöht sowohl die direkten als auch indirekten Kosten für kundenspezifische Aluminiumprofile. Der Schlüssel liegt darin, die Anforderungen an die reale Funktion anzupassen, nicht an Tradition oder Gewohnheit. Arbeiten Sie eng mit Ihrem Lieferanten zusammen, um Schritte zu vereinfachen, integrierte Fertigungsdienstleistungen für Aluminiumprofile zu nutzen und unnötige Komplexität zu vermeiden. Dies spart nicht nur Kosten, sondern reduziert auch die Lieferzeit und Risiken.

Sekundäre Operationen und Fügetechniken übertreffen oft die Grundkosten des Profils. Stellen Sie jeden Schritt in Einklang mit dem funktionalen Bedarf, um die Gesamtkosten zu kontrollieren und Ihr Projekt termingerecht umzusetzen.

Als Nächstes betrachten wir, wie Stückzahl, Lernkurven und regionale Lieferketten die Gesamtkosten für kundenspezifische Aluminiumprofile in der Automobilindustrie beeinflussen.

Kosteneffekte durch Stückzahl und regionale Lieferketten

Wenn Sie ein großes Automobilprogramm planen, ist Ihnen dann schon einmal aufgefallen, wie sich die Landekosten Ihrer Aluminiumprofile zwischen Pilotserien und der vollen Produktion erheblich verändern können? Oder haben Sie sich gefragt, warum ein scheinbar günstiges Angebot für Aluminiumprofile aus einer bestimmten Region am Ende unter Berücksichtigung aller realen Kosten teurer wird? Lassen Sie uns genauer ansehen, wie Stückzahl, Materialausbeute und globale Lieferketten die tatsächlichen Kostenfaktoren bei maßgeschneiderten Aluminiumprofilen für die Automobilindustrie beeinflussen – und wie Sie versteckte Kostenfallen umgehen können, die Ihre Gewinnmargen schmälern.

Auswirkungen von Stückzahl und Ausbeute auf die Preisstabilität

Stellen Sie sich vor, wie Sie eine neue Fahrzeugplattform lancieren. Zu Beginn fertigen Sie prototypische Aluminiumprofile in kleinen Losgrößen – die Kosten sind hoch, da die Werkzeugkosten auf nur wenige Bauteile verteilt werden und jede Prozessstörung oder Ausschussmenge sich stark auf den Stückpreis auswirkt. Wenn Sie sich dann über PPAP (Production Part Approval Process) hin zur Serienproduktion hochlaufen, setzen sich Skaleneffekte durch. Die Werkzeugkosten werden über Tausende von Bauteilen abgeschrieben, die Ausbeuteverbesserung reduziert den Ausschuss, und Lieferanten können ihre Planung optimieren, um eine höhere Durchlaufgeschwindigkeit zu erreichen. Die Aluminiumprofil-Industrie ist genau auf diesen Skaleneffekt ausgerichtet: je vorhersehbarer Ihre Nachfrage, desto größer die Kostentransparenz und Stabilität.

- Pilot/Prototyp: Hohe Stückkosten, geringe Abschreibung der Werkzeuge, häufige Prozessanpassungen.

- Hochlauf/PPAP: Kosten sinken mit steigender Ausbeute und stabileren Prozessen, bleiben aber sensibel gegenüber Ausschuss und Nacharbeit.

- Serienproduktion: Geringste Stückkosten, hohe Effizienz, stabile Planung und kalkulierbare Landkosten.

Doch unterschätzen Sie nicht die Auswirkungen der Ausbeute. Selbst ein geringfügiger Anstieg beim Ausschuss kann die Kosteneinsparnisse der Großserienfertigung aufheben, insbesondere bei komplexen oder eng tolerierten Teilen. Fordern Sie von Lieferanten stets historische Ausbeutedaten an und berücksichtigen Sie bei neuen Profilen Spielräume für Lernkurven.

Regionale und logistische Einflussfaktoren der Landekosten

Wurden Sie schon einmal von einem günstigen Angebot für Aluminiumprofile von einem weit entfernten Lieferanten verlockt, nur um danach festzustellen, dass sich die Landekosten durch Versand, Zoll und Verzögerungen verdoppelt haben? Das ist eine typische Fallgrube. Die Landekosten basieren nicht nur auf dem Rechnungsbetrag – sie beinhalten die Summe aller Kosten von der Ladentür des Lieferanten bis zu Ihrem Lager.

- Transportdistanz: Längere Transportwege (insbesondere zwischen Kontinenten) bedeuten höhere Kosten, längere Lieferzeiten und ein erhöhtes Risiko von Schäden oder Verzögerungen.

- Exportverpackung: Für den Export bestimmte Teile erfordern häufig spezielle Verpackungen oder Korrosionsschutzmaßnahmen, wodurch Material- und Arbeitskosten entstehen.

- Zollgebühren und Abgaben: Handelspolitische Rahmenbedingungen können sich schnell ändern; eine günstige Aluminiumprofilextrusion aus einem Land kann in anderen Regionen hohen Einfuhrzöllen oder Anti-Dumping-Abgaben unterliegen.

- Währungsschwankungen: Bei globaler Beschaffung sind Sie Wechselkursschwankungen ausgesetzt, die Ihre Einsparungen über Nacht zunichtemachen können.

- Incoterms und Lieferbedingungen: FOB, CIF, DDP – jede Regelung verschiebt die Verantwortung (und die Kosten) für Logistik, Versicherung und Zollabwicklung. Stellen Sie sicher, dass Sie genau wissen, was in Ihrem Angebot enthalten ist.

- Inländischer Versand und Letzte-Meile-Kosten: Die Beförderung der Ware vom Hafen zum Werk kann eine versteckte Kostenquelle darstellen, insbesondere bei voluminösen oder schweren Profilen.

- Lieferzeitpuffer: Längere Lieferketten erfordern höhere Lagerbestände, was Kapital bindet und die Lagerkosten erhöht.

Auch die Stabilität der regionalen Lieferkette spielt eine Rolle. Die etablierte Aluminiumextrusionsindustrie Nordamerikas profitiert von der Nähe zu OEMs, leistungsfähiger Logistik und stabiler politischer Rahmenbedingungen. Schwellenländer bieten zwar häufig günstigere Grundpreise, jedoch besteht dort auch ein höheres Risiko von Lieferengpässen, Zöllen, Verzögerungen bei der Zollabfertigung oder schwankender Produktqualität.

Risikominderung in den Lieferketten für 2025

Wie halten Sie Ihre Landkosten vorhersehbar und vermeiden die Falle von preisgünstigen Aluminiumprofilen, die am Ende mehr kosten? Beginnen Sie damit, die Gesamtkosten der Lieferung zu modellieren – nicht nur den Stückpreis – einschließlich:

- Angebotspreis pro Einheit

- Fracht (Seefracht, Luftfracht, Binnentransport)

- Zollgebühren und Einfuhrabgaben

- Versicherung und Zollabwicklung

- Verpackung und Handhabung

- Erwarteter Ausschuss und Nacharbeit

- Währungsrisiko und Zahlungsbedingungen

Vergleichen Sie Incoterms sorgfältig und erwägen Sie Frachtbündelung, um die Frachtkosten pro Einheit zu reduzieren. Für kritische Projekte sollten Sie Ersatzpläne entwickeln – Doppelquellen, regionale Lagerbestände oder flexible Logistikpartner – um sich gegen Lieferengpässe abzusichern.

Modellkosten inklusive Fracht, Zollgebühren, Verpackung und voraussichtlichem Ausschuss. Günstige Aluminiumprofile sind nur dann ein gutes Angebot, wenn sie Ihre Anforderungen an Qualität, Terminplanung und Risikoprofil erfüllen – andernfalls können versteckte Kosten eine scheinbar niedrige Offerte in eine kostspielige Überraschung verwandeln.

Das Verständnis dieser regionalen und mengenbedingten Gegebenheiten befähigt Sie, klügere Einkaufsentscheidungen zu treffen. Im nächsten Schritt stellen wir Ihnen RFQ-Vorlagen und Bewertungsinstrumente für Lieferanten zur Verfügung, um sicherzustellen, dass Ihre Angebote wirklich vergleichbar sind.

RFQ-Vorlagen und Lieferantenbewertungsbogen für Konsistenz

Haben Sie schon einmal Angebote für kundenspezifische Aluminiumprofile erhalten und sich gefragt, warum die Zahlen – und Details – so unterschiedlich sind? Oder hatten Sie Schwierigkeiten zu erklären, warum der Preis eines Lieferanten für kundenspezifische Aluminiumprofilieranbieter zwar höher ist, aber dennoch einen besseren Wert bietet? Wenn ja, dann sind Sie nicht allein. Der Schlüssel zu sicherer und vergleichbarer Beschaffung liegt in einer umfassenden Anfragevorlage (RFQ – Request for Quote) und einer strukturierten Lieferantenbewertung. Lassen Sie uns gemeinsam Schritt für Schritt durchgehen, was in Ihre nächste Anfrage für Automotive-Extrusionsprojekte einbezogen werden sollte.

RFQ-Checkliste für vollständige und vergleichbare Angebote

Klingt kompliziert? Muss es nicht sein. Eine klare und detaillierte Anfrage stellt sicher, dass die Lieferanten genau wissen, was Sie benötigen – und gibt Ihnen eine solide Grundlage für Verhandlungen und Entscheidungen. Hier ist eine bewährte Checkliste, basierend auf branchenweit anerkannten Best Practices und realen Referenzprojekten ( Shengxin Aluminum ):

- Profilzeichnung mit vollständigen Maßen und Toleranzen

- Legierungs- und Härteangaben

- Erwartete jährliche Stückzahlen nach Anlaufphase (Prototyp, Hochlauf, Serienproduktion)

- Eigentümerschaft, Wartung und Ersatzbedingungen der Werkzeuge

- Bevorzugte Pressengröße oder Extrusionsmethode (falls bekannt)

- Wärmebehandlungs- und Anlassanforderungen

- Sekundäre Bearbeitungen (Fräsen, Bohren, Gewindebohren, Entgraten, etc.)

- Oberflächengestaltung (Eloxiert, Pulverbeschichtung, Farbe, Dicke)

- Qualitätssicherungs- und Prüfpläne (Maßkontrollen, mechanische Prüfungen, Oberflächeninspektion)

- Verpackung, Beschriftung und Exportverpackungsanforderungen

- Logistikpräferenzen (Incoterms, Konsolidierung, Lieferort)

- Konformität und Dokumentation (Zertifizierungen, PPAP, Prüfberichte)

Indem Sie diese Angaben einbeziehen, reduzieren Sie den Kommunikationsaufwand und stellen sicher, dass jeder Anbieter für kundenspezifische Aluminiumprofile auf der gleichen Grundlage ein Angebot abgibt. Dies beschleunigt zudem die Rückmeldung der Lieferanten und hilft Ihnen, teure Überraschungen zu vermeiden.

Kostenposten, die Sie bei jeder Anfrage abfragen sollten

Wenn Sie Angebote prüfen, sollten Sie sich nicht mit einer Pauschalsumme zufriedengeben. Fordern Sie stattdessen eine detaillierte Kostenauflistung an, damit Sie jeden Bestandteil der Gesamtsumme nachvollziehen und bei Bedarf hinterfragen können. Zumindest sollten Sie die Lieferanten bitten, folgende Posten auszuweisen:

- Rohmaterial (Legierung, Gewicht und Preisbasis)

- Werkzeug und Formwerkzeug (neu, amortisiert oder inklusive)

- Fertigung (Strangpressen, Presszeit, Ertragsannahmen)

- Weiterverarbeitung (Bearbeitung, Oberflächenbehandlung, Montage)

- Qualität und Dokumentation (Prüfung, Berichte, Zertifizierungen)

- Verpackung und Logistik (Inland/Export, besondere Handhabung)

- Gemeinkosten und Gewinnmarge (falls offengelegt)

Dieses Detailniveau ermöglicht es Ihnen, maßgeschneiderte Aluminiumprofilextrusionen anhand der tatsächlichen Gesamtkosten zu vergleichen – nicht nur anhand des Stückpreises.

Lieferantenauswertungsbogen für Einkaufsteams

Stellen Sie sich vor, Sie haben drei Angebote von verschiedenen Herstellern für maßgeschneiderte Aluminiumextrusionen. Wie wählen Sie die beste Lösung aus – nicht nur den niedrigsten Preis? Ein gewichteter Bewertungsbogen bringt Objektivität und Transparenz in Ihre Entscheidung. Hier ist ein Beispiel, das Sie für Ihre nächste Angebotsrunde anpassen können:

| Kriterien | Gewicht (%) |

|---|---|

| Technische Kapazitäten (Profilkomplexität, integrierte Dienstleistungen) | 25 |

| Qualitätszertifizierungen (ISO 9001, IATF 16949, PPAP) | 15 |

| Liefertreue (historische Lieferquote) | 15 |

| Risikoprofil (Stabilität der Lieferkette, finanzielle Gesundheit) | 10 |

| Kommersielle Konditionen (Preisgestaltung, Zahlungsbedingungen, Flexibilität) | 15 |

| Nachhaltigkeit (Recycling, Energieverbrauch, ESG) | 10 |

| Gesamtkosten (inklusive Kosten, basierend auf Ihrem Modell) | 10 |

Bewerten Sie jeden Lieferanten auf einer Skala von 1 bis 5 für jedes Kriterium, multiplizieren Sie die Bewertung mit dem Gewichtungsfaktor und summieren Sie die Gesamtpunktzahl. Dieser Ansatz hilft Ihnen dabei, Ihre Beschaffungsentscheidung zu begründen, und stellt sicher, dass versteckte Schwächen Sie nicht überraschen.

Stückpreis = Material + Fertigung + Sekundärprozesse + Qualität/Dokumentation + Verpackung/Logistik + Gemeinkosten/Gewinnmarge; Gesamtkosten = Stückpreis × Geplante Gutteile + Werkzeuge – Gutschriften.

Mit diesem Toolkit sind Sie in der Lage, Ihren Anfrageprozess (RFQ) zu standardisieren, Lieferanten für kundenspezifische Aluminiumprofile auf einer einheitlichen Basis zu vergleichen und Beschaffungsentscheidungen zu treffen, die auch einer Prüfung standhalten. Als Nächstes sehen wir uns an, wie ein praktischer Lieferantenvergleich und ein Aktionsplan Ihnen dabei helfen können, von der Angebotsauswertung zur sicheren Auftragsvergabe zu gelangen.

Lieferantenvergleich und sichere nächsten Schritte für kundenspezifische Aluminium-Extrusionen im Automotive-Bereich

Suchen Sie gerade nach dem richtigen Partner für Ihr nächstes Projekt mit kundenspezifischen Aluminiumprofilen? Bei so vielen Lieferanten, die Qualität, Geschwindigkeit und Wirtschaftlichkeit versprechen – wie finden Sie den Anbieter, der die Kostenfaktoren bei kundenspezifischen Aluminiumprofilen für die Automobilindustrie wirklich versteht – insbesondere mit Blick auf das Jahr 2025?

Wer für Automobilprogramme in Betracht gezogen werden sollte

Stellen Sie sich vor, Sie arbeiten an der finalen Fassung Ihres Anfragetextes (RFQ) und der Bewertungsmatrix. Was ist wirklich wichtig beim Einkauf für Automobilanwendungen? Jenseits des Preises benötigen Sie einen Partner, der Unterstützung bei der Konstruktion für das Strangpressverfahren anbietet, über umfassende Erfahrung in der Werkzeugtechnik verfügt, über robuste Qualitätsmanagementsysteme verfügt (z. B. IATF 16949), integrierte Oberflächenveredelung und Bearbeitungstechnologien anbietet und in der Lage ist, PPAP- und Rückverfolgbarkeitsdokumentationen termingerecht bereitzustellen. Weltweite Logistik und eine nachweisbare Erfolgsbilanz bei namhaften OEMs sind gerade bei maßgeschneiderten Aluminiumstrangpressprogrammen von entscheidender Bedeutung – insbesondere dort, wo Verzögerungen oder Qualitätsprobleme ganze Fahrzeugstarts gefährden können.

Vergleich der kostenbeeinflussenden Fähigkeiten

Klingt komplex? Die folgende Tabelle ermöglicht es Ihnen, wichtige Lieferanten anhand der Kriterien schnell zu vergleichen, die sowohl Kosten als auch Zuverlässigkeit bei kundenspezifischen Aluminiumprofilprojekten bestimmen. Achten Sie darauf, wie Integration, Lieferzeit und Dokumentation echte Automobilpartner von allgemeinen Profilherstellern unterscheiden können.

| Anbieter | Integrationsgrad | Lieferzeit-Positionierung | Qualitätsdokumentation | Kommerzielle Flexibilität | Automobil-Zertifizierungen |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Vollständig (Full-Service: Konstruktion, Extrusion, Oberflächenbehandlung, Bearbeitung, Montage) | Kurz (Schnelle Prototypenerstellung, digitales MES, DFM von Anfang an) | Umfassend (IATF 16949, PPAP, Rückverfolgbarkeit, digitale Aufzeichnungen) | Hoch (Flexible Mengen, integrierte Logistik, DFM-Unterstützung) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Hoch (Extrusion, Oberflächenbehandlung, teilweise Bearbeitung) | Mittel (Nordamerika-Fokus, starke OEM-Erfahrung) | Automotivqualität (PPAP, ISO 9001) | Mittel (OEM-Programme, begrenzte globale Reichweite) | ISO 9001, IATF 16949 |

| PTSMAKE | Mittel (Extrusion, grundlegende Bearbeitung, DFM-Beratung) | Mittel (Reaktionsschnell für Sonderanfertigungen, Asien-zentriert) | Standard (ISO 9001, Materialzertifikate) | Mittel (Sonderprojekte, moderate Flexibilität) | ISO 9001 |

| Hydro Extrusions | Hoch (Global, breites Pressenspektrum, Oberflächenbehandlung, Konstruktion) | Mittel (Globale Planung, starke Kapazität) | Automobil- und Luftfahrtbranche (PPAP, AS9100, ISO 9001) | Mittel (Ideal für Großprojekte) | IATF 16949, ISO 9001, AS9100 |

Endgültige Empfehlung zur Beschleunigung der Beschaffung

- Teilen Sie Ihre Anfragenvorlage mit ausgewählten Lieferanten, um vergleichbare, sachgerechte Angebote zu erhalten.

- Planen Sie eine Kostenoptimierungsbesprechung —frühe DFM-Eingaben können sowohl Werkzeug- als auch Prozesskosten für kundenspezifische Aluminiumprofile senken.

- Führen Sie das Amortisationsmodell aus für jedes Angebot unter Berücksichtigung von Werkzeugkosten, Ausschuss, Logistik und Dokumentation, um die tatsächlichen Landekosten offenzulegen.

- Lieferanten priorisieren die integrierte Dienstleistungen anbieten, über umfassende Qualitätsdokumentation verfügen und Erfahrung in kundenspezifischen Projekten im Bereich Automotive-Aluminiumprofilextrusion nachweisen können.

Eine frühzeitige Abstimmung von Design, Prozess und Logistik ist der schnellste Weg zu stabilen Landekosten – lassen Sie sich nicht durch versteckte Kosten von Ihrem Programm abbringen.

Die Auswahl des richtigen Lieferanten geht nicht nur um das niedrigste Angebot – es geht um Zuverlässigkeit, technische Kompetenz und die Fähigkeit, alle Faktoren der versteckten Kosten abzudecken. Mit diesem strukturierten Ansatz bereiten Sie Ihr Automobilprogramm erfolgreich von der Prototypenphase bis zur Serienproduktion vor.

Häufig gestellte Fragen

1. Welche sind die Hauptfaktoren, die die Kosten für kundenspezifische Aluminiumprofilextrusionen im Automobilbereich beeinflussen?

Die Kosten für kundenspezifische Aluminiumprofile im Automobilbereich werden von Rohmaterialpreisen, der Komplexität von Werkzeugen und Matrizen, der Verarbeitungsgeschwindigkeit, Sekundäroperationen, Oberflächenbehandlung, Qualitätsanforderungen, Verpackung, Logistik und Konformitätsdokumentation beeinflusst. Jeder Faktor, von der Legierungsauswahl bis hin zu Rückverfolgbarkeitsstandards, kann sowohl direkte als auch indirekte Kosten beeinflussen, weshalb es entscheidend ist, den gesamten Produktions- und Lieferkettenprozess zu berücksichtigen.

2. Wie wirken sich die Wahl der Legierung und des Tempers auf die Kosten von Aluminiumprofilen im Automobilbau aus?

Die Wahl der Legierung und des Tempers beeinflusst sowohl die Material- als auch die Verarbeitungskosten. Hochfeste Legierungen oder spezifische Tempers für Crashfestigkeit, Korrosionsbeständigkeit oder Lackierbarkeit erfordern oft komplexere Verarbeitung, engere Toleranzen und zusätzliche Prüfungen. Eine frühzeitige Zusammenarbeit mit Lieferanten kann dabei helfen, mechanische Anforderungen mit Fertigbarkeit und Kosteneffizienz in Einklang zu bringen.

3. Warum beeinflussen Sekundäroperationen und Oberflächenbehandlung die Gesamtkosten von Automobilprofilen erheblich?

Sekundäre Operationen wie Bearbeitung, Bohrungen und spezialisierte Oberflächenbehandlungen wie das Eloxieren oder Pulverbeschichten können erhebliche Kosten verursachen, insbesondere bei Teilen mit strengen optischen oder Leistungsanforderungen. Jeder zusätzliche Arbeitsgang erhöht die Kosten für Arbeitskräfte, Prüfung und mögliche Nacharbeit. Durch eine optimierte Konstruktion und die Zusammenfassung von Schritten bei einem integrierten Lieferanten lassen sich diese Kosten besser kontrollieren.

4. Wie wirkt sich die Stückzahl auf die Preise für kundenspezifische Aluminiumprofile aus?

Höhere Produktionsmengen ermöglichen eine bessere Amortisation der Werkzeuge, verbesserte Prozessausbeuten und stabilere Preise. Prototypen oder Pilotserien in frühen Entwicklungsphasen verursachen höhere Kosten pro Bauteil, da die Stückzahlen geringer sind und häufige Prozessanpassungen erforderlich sind. Mit steigender Produktionsmenge verteilen sich die Fixkosten auf mehrere Einheiten, wodurch die Gesamtkosten pro Stück sinken.

5. Welche Vorteile bietet der Shaoyi Metal Parts Supplier für Automobil-Aluminiumprofile?

Shaoyi bietet eine IATF 16949 zertifizierte, komplette Lösung für maßgeschneiderte Aluminiumprofile im Automobilbereich, einschließlich Design-for-Manufacturing-Support, fortschrittliche Prozesssteuerung und integrierte Oberflächenbehandlung. Ihr Ansatz minimiert Abfall, vereinfacht das Logistikmanagement und gewährleistet Qualität, sodass Käufer niedrigere Gesamtkosten und zuverlässige Lieferzeiten für Automobilprogramme erreichen können.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —