CNC-Produktion für die Automobilindustrie: Von der Einführung bis zur profitablen Skalierung

Grundlagen der CNC-Produktion im Automobilbereich 2025

Was CNC im Automobilsektor 2025 leistet

Haben Sie sich jemals gefragt, wie moderne Fahrzeuge solch hohe Sicherheits-, Leistungs- und Zuverlässigkeitsstandards erreichen? Die Antwort liegt in der CNC-Produktion für die Automobilindustrie. Aber was bedeutet CNC in der Fertigung? CNC steht für Computerized Numerical Control – eine Technologie, die digitale Designs in reale, physische Bauteile mit unübertroffener Präzision und Wiederholbarkeit umsetzt.

Im Jahr 2025 sind CNC-Automobilprozesse das Rückgrat von Fahrzeugprogrammen weltweit. Warum? Weil heutige Fahrzeuge komplexe Teile aus einer Kombination von Metallen, Kunststoffen und Verbundwerkstoffen erfordern – alle schneller, leichter und mit engeren Toleranzen als je zuvor hergestellt. Ob Motorblöcke, Getriebeteile oder Achsschenkel – die CNC-Produktion stellt sicher, dass jedes Bauteil strengen Qualitäts- und Funktionsvorgaben entspricht.

Wie die Präzision von Digital-zu-Metall-Technik Risiken verringert

Wenn man ein digitales Modell in ein fertiges Teil umwandelt, spielt jedes Detail eine Rolle. Die CNC-Bearbeitung beseitigt manuelle Fehler und liefert Teile, die nicht nur präzise, sondern auch konsistent über Tausende von Einheiten hinweg sind. Dieser digitale-zu-Metall-Arbeitsfluss ist für die Automobilbearbeitung von entscheidender Bedeutung, da selbst winzige Abweichungen die Sicherheit beeinträchtigen oder zu kostspieligen Rückrufen führen können.

- Präzision: Erreichen von Mikron-Toleranzen für sicherheitskritische Merkmale

- Geschwindigkeit: Schnelle Prototypenentwicklung und Produktion beschleunigen die Markteinführungszeit

- Flexibilität: Nahtlose Änderungen der Konstruktion und schnelle Anpassung an neue Materialien

- Rückverfolgbarkeit: Jedes Teil wird digital auf Qualität und Konformität überprüft

in der Automobilbearbeitung kann eine geringe Abweichung von den Toleranzen bei den Baugruppen zu einem großen Sicherheitsrisiko werden. Die Wiederholbarkeit der CNC ist es, was kritische Merkmale immer innerhalb der Spezifikation hält.

Vom Prototyp zur Fertigung mit CNC

Klingt kompliziert? Stellen Sie sich vor, Sie gehen von einer Serviettenskizze in Tage, nicht Wochen, zu einem Produktionsstück. Die CNC-Produktion unterstützt alle Phasen, von der schnellen Prototyping bis zur Vollmassenfertigung. Dies bedeutet, dass Ingenieure schneller testen, iterieren und aufstocken können, während sie gleichzeitig eine strenge Kontrolle über Qualität und Kosten beibehalten.

Mit steigenden Anforderungen an Leichtgewicht und Emissionskonformität verlassen sich die Automobilhersteller nun auf die CNC-Technologie, um komplexe Geometrien zu liefern und neue Materialien zu integrieren. Die Möglichkeit, mit minimalem Ausfallzeiten zwischen verschiedenen automatischen Bearbeitungssystemen zu wechseln, ist ein Spielwechsel für die Durchsatz- und taktzeitliche Ausrichtung.

- CAD/BOM-Dateien bereit für die Prüfung durch den Lieferanten

- Ziel Toleranzen für jedes Merkmal

- Geschätzte jährliche Produktionsmengen

- Vorzugsmaterialien und Oberflächenveredelungsanforderungen

Bevor Sie einen Lieferanten beauftragen oder Werkzeugentscheidungen treffen, sollten Sie diese wesentlichen Punkte erfassen. Sie werden bereit sein, die Flexibilität und Effizienz der CNC-Produktion voll auszunutzen.

Im Laufe des Lesens erfahren Sie, welche Maschinen in der Automobil-CNC-Produktion verwendet werden, wie Sie den Weg von NPI zur Massenproduktion schrittweise finden, welche Materialien zu verwenden sind, wie CAM-Automatisierung funktioniert, welche Qualitätsstandards, wie Sie den richtigen Partner auswählen können Erwarten Sie praktische Vorlagen, bearbeitete Beispiele und Fallstudien aus der realen Welt, die Ihnen helfen, diese Konzepte auf Ihre eigenen Automobilbearbeitungsprojekte anzuwenden.

Maschinentypen und Anwendungen in Fahrzeugprogrammen

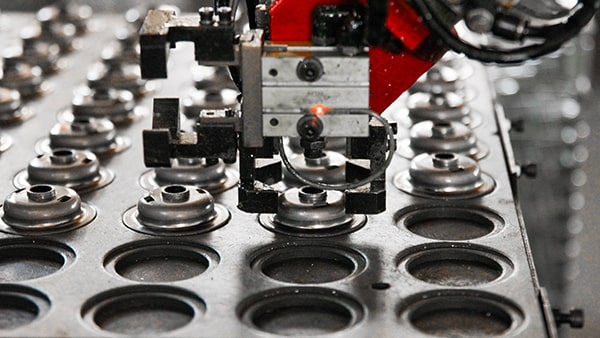

Die richtige Maschine für jede Art von Anwendungsmerkmal

Wenn man sich ein modernes Fahrzeug anschaut, begann wahrscheinlich jede Komponente - vom Motorblock bis zum Armaturenbrett - mit einer CNC-Maschine. Aber welche? arten von CNC-Maschinen welche Fahrzeugmerkmale? Die Antwort hängt von der Komplexität des Teils, dem Material, den Toleranzen und dem Produktionsvolumen ab. Lassen Sie uns die häufigsten auflisten cnc-Maschinenarten sie werden in der Automobilbearbeitung auftreten, so dass Sie die Ausrüstung an Ihre spezifischen Bedürfnisse anpassen können.

| Maschinentyp | Typische Fahrzeugteile | Allgemeine Toleranz | Oberflächenveredelung (Ra, μm) |

|---|---|---|---|

| 3-Achs-Vertikalfräsmaschine | Halterungen, Armaturenbretter, Abdeckplatten | ±0,05 mm | 1.6–3.2 |

| 4/5-Achs-Bearbeitungszentrum | Zylinderköpfe, Motorblöcke, Turbogehäuse | ±0,010,025 mm | 0.8–1.6 |

| Schleifmaschinen und Schleifmaschinen | Schächte, Zahnräder, Naben, Achsen | ±0,02 mm | 0.8–1.6 |

| HMC mit Palettenpool | Ventilkörper, Getriebe, Großraumblöcke | ±0,010,03 mm | 1.6–3.2 |

| Zwei-Spinel-Drehzentrum | Teile für Antriebsstränge, Lagerräder | ± 0,015 mm | 0.4–1.6 |

vorteile für komplexe Wohnungen in 5 Achsen

Haben Sie schon mal versucht, komplizierte Merkmale wie tiefe Ports oder zusammengesetzte Winkel an einem Zylinderkopf zu bearbeiten? Das ist, wo 5-Achse automobilmaschinen ich bin ein guter Mann. Sie ermöglichen es dem Schneidwerkzeug, sich vom Werkstück aus praktisch jeder Richtung zu nähern, wodurch die Aufbauten reduziert und die Genauigkeit für Teile mit komplexer Geometrie verbessert wird. Dies ist entscheidend für die Trends der Leichtbau und die Integration von Kühl- oder Ölkanälen direkt in Gehäuse.

Mühlschleife für Schächte, Zahnräder und Drehscheiben

Wenn Sie runde Bauteile mit Flächen, Nuten oder Querbohrungen fertigen müssen – denken Sie an Antriebswellen oder Rohlinge für Zahnräder – vereinen Fräs-Dreh-Zentren Drehen und Fräsen in einem Arbeitsgang. Dies erhöht die Produktivität und minimiert den Handling-Aufwand, wodurch sie ideal für Serien mittlerer bis hoher Stückzahlen sind. Für noch höhere Effizienz ermöglichen Maschinen mit Doppelspindel die gleichzeitige Bearbeitung beider Bauteilenden.

Spindelleistung, Drehmoment und Steifigkeit: Warum sie entscheidend sind

Klingt technisch? Ist es auch. Die Leistungs- und Drehmomentkurve der Spindel bestimmt, wie gut eine Maschine harte Materialien wie Stahl oder weiche Metalle wie Aluminium bearbeiten kann. Maschinen mit hohem Drehmoment und Steifigkeit sind für schwere Schnitte im Stahl geeignet; leichte Hochgeschwindigkeitsspindeln überzeugen beim Bearbeiten von Aluminium. Prüfen Sie stets die Drehmoment- und Leistungskurven im für die Anwendung relevanten Drehzahlbereich, um Blockierungen oder schlechte Oberflächenqualität zu vermeiden. [CTE Magazine] .

- Die Unterschätzung der Werkstückaufspann-Verformung kann zu Bauteilen führen, die außerhalb der Toleranzen liegen

- Ignorieren Werkzeug erreichen in tiefen Taschen kann zu Geschwätz oder Werkzeug Bruch führen

- Nicht passend Spindelleistung zu Materialtyp verkürzt Werkzeuglebensdauer und Oberfläche

Entscheidungsträger: Maschine mit der Funktion vergleichen

- Beginnen Sie mit dem Merkmaltyp und der erforderlichen Toleranz

- Geschätzte Produktionsmenge (Prototyp vs. Masse)

- Auswahl der Maschinenhülle (Größe), Achsenzahl und Automatisierung (Pallets/Roboterbetreuung)

- Die Ausgabe der Ausgangsbestimmungen für die Ausgangsbestimmungen ist in der Angabe der Ausgangsbestimmungen zu erfassen.

- Erstmals Kollisions- und Einbautechnikprüfungen durchführen, um die Machbarkeit des Programms zu gewährleisten

Vergessen Sie nicht: Maschinensteuerungen und Werkzeugwechsler spielen eine große Rolle bei der Konsistenz der Zykluszeit und bei der Produktion von Ausleuchtung. Die Vorbereitung aller Anforderungen verhindert künftige Einschränkungen und Verzögerungen.

Durch das Verständnis dieser arten von CNC-Maschinen sie werden besser darauf vorbereitet sein, Durchsatz, Taketzeit und Qualität im Umgang von Prototypen zur Massenproduktion zu balancieren. Als nächstes gehen wir in das Schritt-für-Schritt-Spielbuch ein, um neue Teile zuversichtlich auf den Markt zu bringen.

NPI zur Massenproduktion

Prototyp für einen Skalierbaren Produktions-Workflow

Wenn Sie die Aufgabe haben, ein neues Automobilteil vom Konzept zur Serienproduktion zu bringen, kann der Weg entmutigend erscheinen. Wie stellen Sie sicher, dass jeder cNC-Frästeil die Kommission hat die Kommission aufgefordert, die in den letzten Jahren durchgeführten Untersuchungen zu überprüfen. Lassen Sie uns ein bewährtes, Schritt-für-Schritt-Spielbuch aufschlüsseln, das Sie von der Servietten-Schablone zur stabilen, profitablen Produktion führt, indem es die besten Praktiken der Branche wie APQP und PPAP integriert.

- CAD-Reinigungs- und Datumstrategie: Beginnen Sie mit der Verfeinerung Ihres CAD-Modells. Definition klarer Daten: Dies sind die Bezugspunkte, die alle nachgelagerten Messungen und Aufbauten für die Bearbeitung von Automobilteilen steuern.

- Überprüfung der DFM: Beurteilung der Fertigbarkeit Prüfung der Mindestwandstärke, Filleradien und Standardisierung der Löchergrößen. Frühe DFM-Überprüfungen (Design for Manufacturability) verhindern später kostspielige Neugestaltung, was insbesondere bei der CNC-Bearbeitung für OEMs von entscheidender Bedeutung ist.

- CAM-Roh-/Abschließungsstrategie: Entwicklung von Werkzeugwegen für das Rohen und Veredeln. Wählen Sie geeignete Schneider aus und optimieren Sie die Zufuhr und Geschwindigkeit für das gewählte Material.

- Einrichtung und Sondenplan: Konstruktion von Befestigungen für Stabilität und Wiederholbarkeit. Planung der Prozesssonde auf kritische Merkmaledies ist der Schlüssel zur Qualitätssicherung von Automobil-CNC-Teilen.

- Pilotlauf mit FAI: Durchführung eines Pilotversuchs und Durchführung einer ersten Artikelinspektion (FAI) zur Validierung des Teils und des Verfahrens. Erfassen Sie alle kritischen Abmessungen und vergleichen Sie sie mit dem Druck.

- Kapazitätsstudie (Cp/Cpk): Führen Sie eine kleine Charge durch und analysieren Sie die Prozessfähigkeit. Ziel ist Cp/Cpk > 1,33 um Wiederholbarkeit und Kontrolle nachzuweisen.

- PPAP-Paket-Erstellung: Sie müssen alle PPAP-Dokumentation zusammenstellen FAI-Berichte, MSA (Measurement System Analysis), Kontrollplan, PFMEA und Reaktionsplan. Dieser Schritt ist besonders wichtig für die CNC-Bearbeitung für OEMs, da er die Zustimmung des Kunden vor dem Aufbau sicherstellt.

- Rampen mit Ebenenprozessprüfungen: Wenn Sie skalieren, führen Sie eine vielschichtige Prozessprüfung durch, um Probleme frühzeitig zu erkennen und Prozessdisziplin zu gewährleisten.

- Kontinuierliche Verbesserung: Sammeln Sie Daten, analysieren Sie Schrott oder Ausfallzeiten und verbessern Sie Ihren Prozess. Sie können sich auf die gelernten Lehren stützen, um im Laufe der Zeit bessere Erträge und geringere Kosten zu erzielen.

Die Ergebnisse des Tores: Was in jeder Phase vorbereitet werden muss

| Bühne | Schlüsselleistungen |

|---|---|

| DFM-Überprüfung | DFM-Checkliste, CAD mit aktualisierten Daten |

| Pilotserie | FAI-Bericht, Prozessflussdiagramm |

| Fähigkeitsstudie | Cp/Cpk-Analyse, Bericht über die MSA |

| PPAP-Abgabe | PSW, FAI, Kontrollplan, PFMEA, Reaktionsplan, Materialzeugnisse |

| Rampen und SOP | Mehrschichtige Audit-Berichte, Änderungsprotokolle |

DFM-Regeln für zuverlässige CNC-Autoersatzteile

Stellen Sie sich vor, Sie erkennen eine dünne Wand oder eine ungünstige Unterfräskante, bevor Sie den ersten Span abheben. Das ist die Stärke einer robusten DFM. Für cnc-Automobileteile , immer:

- Halten Sie die Wanddicke bei Metallen über 2 mm (sofern nicht anders validiert)

- Verwenden Sie Standard-Bohrungsgrößen und -tiefen für eine einfachere Werkzeugauswahl

- Die Filetradien > 1 mm sind anzugeben, um den Verschleiß der Werkzeuge zu verringern und Spannungsfaktoren zu vermeiden.

- Verringern Sie die Tiefe der Taschen, es sei denn, es ist absolut notwendig

Die Einhaltung dieser Leitlinien trägt dazu bei, sowohl die Prototypenentwicklung als auch die Produktion zu optimieren und so Zeit und Kosten zu sparen.

Kontrollpläne, Fähigkeiten und Reaktionspläne

Wie verhindern Sie Überraschungen im Werk? Ein starker Kontrollplan ist Ihre Roadmap. Hier ist eine kurze Checkliste für Reaktionspläne:

- Alarm für kritische Schneider

- Prozessbezogene Nachmessungen der Sonden für sicherheitskritische Merkmale

- Klarer Standortkriterium für Schiffe, wenn Teile außerhalb der Spezifikationen erkannt werden

Vergessen Sie nicht, den Takt und das Zyklus auszugleichen. Berechnen Sie Ihre Werkzeugwegzeit, addieren Sie Last/Entladung und Sondenzyklen und stellen Sie sicher, dass Sie eine Pufferstrategie haben, wenn Sie Roboterbetreuung verwenden. Diese Ausrichtung hält den Durchsatz auf Ziel und verhindert Engpässe [CNC Kochbuch] .

revisiekontrolle und Handhabung von technischen Änderungen (ECN) sind entscheidendMischungen von Partien oder veralteten Programmen während der Pilotfahrten können zu Komplizenzproblemen und teuren Nacharbeiten führen.

Durch die Einhaltung dieses strukturierten Handbuchs werden Sie die Lücke zwischen Prototyp und profitabler Produktion schließen, Risiken reduzieren und Ihre fertigung von Automobilteilen die Projekte sind bereit für die nächste Stufe. Im nächsten Abschnitt werden wir die Auswahl von Materialien und die Bearbeitung von Cheatsheets erforschen, um Ihre Angebotserstellung und Prozessplanung weiter zu beschleunigen.

Materialbearbeitungsscheiben für gewöhnliche Autolegierungen

Zufuhr, Geschwindigkeit und Werkzeuge für Autolegierungen

Wenn Sie CNC-Autoteile anbieten oder planen, beeinflusst die Materialwahl alles: die Zykluszeit, die Werkzeuglebensdauer, sogar die Endfit und Funktion. Wie passt man schnell die richtigen Zufuhr-, Geschwindigkeits- und Werkzeuganlagen zu jeder Legierung? Lassen Sie uns die wesentlichen Punkte für die Legierungen aufgreifen, die Sie in der Präzisionsbearbeitung von Fahrzeugen am häufigsten sehen, damit Sie Ihr Angebot beschleunigen und kostspielige Fehltritte vermeiden können.

| Material | Empfohlene Schneidmaschine | Scherbelastung (mm/Zahn) | SFM (m/min) | DOC/WOC (mm) | Kühltyp | Werkzeugstandzeit (erwartet) | Typisches Ra (μm) |

|---|---|---|---|---|---|---|---|

| Al 6061/6082/7075 | Karbonit, polierte Nut | 0.05–0.15 | 150–350 | 0.5–2.0 | Überschwemmungen, große Evakuierung | Lang | 0.8–1.6 |

| Stahl 4140/1045 | Karbid, mit TiAlN-Beschichtung | 0.03–0.07 | 60–120 | 0.3–1.0 | Hochdruckemulsion | Mittel | 1.6–3.2 |

| Mit einem Gehalt an Zellstoff von mehr als 0,05 GHT | Karbid, mit TiN/TiAlN-Beschichtung | 0.02–0.06 | 40–90 | 0.3–0.7 | Hochdruckkühlmittel | Kurz Mittelfristig | 0.8–1.6 |

| Mg AZ91 | Mit einem Durchmesser von mehr als 20 mm | 0.08–0.20 | 200–400 | 0.5–1.5 | Trockener/minimaler Nebel, Mineralöl | Lang | 1.6–3.2 |

| PA66 GF30 (glasgefülltes Polyamid) | PKD/diamantähnlich, poliert | 0.10–0.25 | 150–250 | 0.5–2.0 | Luftstoß/trocken | Lang | 1.6–3.2 |

Oberflächenbearbeitungsziele nach Material

Warum ist die Oberflächenveredelung bei der Fertigung von CNC-bearbeiteten Komplettteilen so wichtig? Es geht nicht nur um das Aussehen, sondern auch um die Oberflächenrauheit (Ra), die die Dichtung, den Verschleiß und sogar die Zusammenfügung der Teile beeinflusst. Für die meisten Automobillegierungen reichen die Ra-Zielwerte je nach Anwendung und Nachbearbeitung von 0,8 bis 3,2 μm. Zum Beispiel können Motordeckel und -halter bei 1,6 3,2 μm gut sein, während Dichtflächen oder Präzisionsfit-Funktionen oft 0,8 1,6 μm erfordern [Xometrie] .

- Aluminium: Polerierte Flöten und hohe Abluft entfernen die aufgebundenen Kanten und helfen, feine Oberflächen zu erzielen.

- Edelstahl: Niedrigere SFM und hochdruckige Kühlmittel minimieren die Verhärtung und verbessern die Veredelung.

- Magnesium: Verwenden Sie trockenes oder wenig Nebel-Kühlmittel; vermeiden Sie Wasser-Kühlmittel wegen Brandgefahr.

- Glas-gefüllte Kunststoffe: Verwenden Sie PCD- oder diamantartige Beschichtungen, um Abrieb zu vermeiden und die Kantenqualität zu erhalten.

Werkzeuglebensdauer und Kühlmittelstrategien

Die Werkzeugstandzeit kann Ihre Prozesswirtschaftlichkeit bei präzisen Automobilfertigungsanwendungen stark beeinflussen. Sie werden feststellen, dass konsistente Rohmaterialchargen (Bleche oder Schmiedeteile) direkten Einfluss auf Verschleiß und Stabilität des Werkzeugs haben – überprüfen Sie immer die Materialzertifikate und führen Sie Pilotläufe durch, bevor Sie eine vollständige Serienfreigabe (PPAP) vornehmen. Bei Aluminium ist die Standzeit in der Regel lang, dennoch können hohe Vorschubgeschwindigkeiten oder schlechte Späneableitung zu vorzeitigem Verschleiß führen [ScienceDirect] . Bei rostfreien Stählen und Stahlliegierungen sind beschichtete Werkzeuge sowie Kühlmittel mit hohem Druck erforderlich, um Wärmeentwicklung zu reduzieren und die Standzeit zu verlängern. Magnesium lässt sich zwar gut bearbeiten, bringt jedoch spezifische Brandgefahren mit sich – verwenden Sie ausschließlich trockene oder ölbasierte Kühlmittel und achten Sie auf eine ordnungsgemäße Späneentsorgung.

Magnesiumspäne sind äußerst entflammbar und müssen mit explosionsgeschützten Absauganlagen sowie speziellen Löschanlagen der Klasse D behandelt werden – niemals Wasser zur Löschung eines Magnesiumbrandes verwenden.

- Beherrschen Sie Gratbildung durch den Einsatz scharfer Werkzeuge und optimierter Vorschubparameter – insbesondere bei Aluminium- und Magnesiumlegierungen.

- Es sind klare Abbruchnormen und Randbruchspezifikationen festzulegen, um eine Überbearbeitung zu vermeiden und gleichzeitig die Montageverbindung zu gewährleisten.

- Dokumentkantenbrüche (z. B. 0,2 mm-Schalvorgang) auf Drucken aller CNC-Autoteile.

Durch die Erstellung Ihrer Angebots- und Prozessplanung auf Basis dieser materialspezifischen Cheatsheets werden Sie alles von der Fertigung von CNC-bearbeiteten Komplettteilen bis zur Endkontrolle optimieren und die Konsistenz in jeder Fahrzeugbauklasse verbessern. Im nächsten Kapitel werden wir zeigen, wie CAM-Programmierung und Automatisierung die Qualität und Effizienz weiter verbessern.

CAM-Programmierung Automatisierung und Best Practices

CAM-Strategie für Zykluszeit und Werkzeuglebensdauer

Haben Sie sich jemals gefragt, wie Top-Autohersteller ein digitales Design in tausende identische, hochpräzise Teile verwandeln, ohne einen Schlag zu verpassen? Die Antwort liegt in einem robusten CAM-Arbeitsfluss (Computer-Aided Manufacturing), der eng mit cNC Automatisierung - Ich weiß. Wenn Sie die Erstellung und Validierung von Toolpaths automatisieren, beschleunigen Sie nicht nur die Programmierung, sondern sichern auch Qualität und Wiederholbarkeit für jeden Lauf.

- CAD Heilung: Reinigen Sie die Geometrie und beheben Sie Modellfehler, bevor die Programmierung beginnt.

- Definition von Lagerbestand: Definieren Sie präzise die Rohmaterialgröße und die Positionen der Spannmittel, um Kollisionen und Fehler bei der Einrichtung zu vermeiden.

- Schruppierende Werkzeugwege (HPC/HSM): Wenden Sie Hochleistungs- oder Hochgeschwindigkeitszerspanungsstrategien an, um Material effizient zu entfernen.

- Restmaterialebene: Identifizieren und entfernen Sie automatisch verbleibendes Material aus vorherigen Bearbeitungsschritten.

- Endpass: Die Anwendungen der optimierten Veredelungsmethoden werden auf enge Oberflächen- und Abmessungstoleranzen ausgerichtet.

- - Ich weiß. Programmieren Sie Entgratungspässe, um eine sichere Handhabung und Montage zu gewährleisten.

- Bohrzyklen: Alle Bohrungen, vom Piloten bis zum Klopfen, in einer Reihenfolge.

- Zündzyklen: Fügen Sie Prozesssonde hinzu, um kritische Merkmale zu überprüfen und für reale Variationen anzupassen.

- Simulation: Vollständige Kollisionsprüfungen, einschließlich Lagerbestände, Einrichtungen und Werkzeugbaugruppen, vor allem für 5-Achsen-Arbeiten.

- Nachbearbeitung: Erzeugen Sie maschinenspezifischen Code mit versionskontrollierten Postprozessoren für jeden Steuerungstyp.

- Einrichtblätter: Dokumentieren Sie Einrichtanweisungen, Werkzeuglisten und Prüfpunkte für die Fertigungshalle.

Wenn Sie diesem Arbeitsablauf folgen, minimieren Sie menschliche Fehler, reduzieren Ausschuss und halten Zykluszeiten vorhersehbar – unerlässlich für die Serienfertigung in der Automobilindustrie.

Automatisierungskomponenten für den unbeaufsichtigten Betrieb

Stellen Sie sich vor, Sie führen Ihren Laden über Nacht mit minimalem Aufsicht. Mit der rechten Hand automation, CNC-Maschinen und Robotik , können Sie die Produktion skalieren, die Arbeitskosten senken und die Konsistenz steigern. Hier sind die wichtigsten Komponenten, die Sie benötigen:

- Palettenpoolsysteme für den schnellen Teilwechsel

- Maschinelle Sondierung zur Echtzeit-Qualitätsprüfung

- Überwachung der Lebensdauer von Werkzeugen zur Verhinderung von Unfällen und ungeplanten Stillstandzeiten

- Automatisches Chipmanagement für das ununterbrochene Schneiden

- Bar-Fütterungen oder Roboter-Ausschreibungen für die kontinuierliche Materialversorgung

Zum Beispiel kann die Integration eines Roboterarms zum Laden und Entladen von Teilen einem Betreiber ermöglichen, mehrere Zellen zu überwachen, wodurch der Durchsatz drastisch erhöht wird. Adaptive Steuerungssysteme können sogar die Zufuhr und Geschwindigkeit im Handumdrehen anpassen, um den Verschleiß von Werkzeugen oder die Materialvariabilität auszugleichen.

Überprüfungsstellen und Betriebsbetrieb

Klingt kompliziert? Es geht um die Risikominderung. Vor dem Anfahren des Zyklus überprüfen Sie jeden Werkzeugweg mit digitaler Simulation, insbesondere bei 5-Achsen- oder mehrfach eingerichteten Arbeiten. Verwenden Sie für jede Maschinensteuerung immer separate Nachprozessoren und führen Sie eine strenge Revisionsgeschichte. So können Sie jede Änderung verfolgen und vermeiden, dass Programme zwischen den Starts verwechselt werden.

(Beispiel für die Sicherheitslinie mit G-Code) G90 G54 G17 G21 G40 G80 T1 M6 (Werkzeugwechsel auf Werkzeug 1) G43 H1 Z100.0 (Verlagerung der Werkzeuglänge) G65 P9810 Z15.0 (Studiezyklus)Diese Sicherheitslinie stellt die Maschine ein, wechselt das Werkzeug und führt einen Sondenzyklus durch, um die Einrichtung zu überprüfen, um das Risiko von Abstürzen oder nicht zulässigen Teilen zu verringern. Weitere Informationen zu den Sicherheitslinien des G-Codes finden Sie unter Ein praktischer Maschinist .

- Überprüfen Sie immer die Kollisionswege sowohl mit den Vorräten als auch mit den Gerätemodellen.

- Achsenbegrenzungen prüfen, insbesondere bei 5-Achs-Maschinen, um Überfahrten zu vermeiden.

- Ablaufdokumentationen mit Schritt-für-Schritt-Setup-Fotos, Drehmomentvorgaben und Requalifizierungs-Checkpunkten nach Werkzeugwechseln erstellen.

Messsondenbasierte Prozesskontrolle ist besonders wichtig für sicherheitsrelevante Automobilmerkmale. Durch die Messung entscheidender Abmessungen während des Zyklus können Sie Werkzeugverschleiß oder Abdrift erkennen, bevor Ausschuss entsteht – Qualität sicherstellen und Nacharbeit reduzieren [Werkzeugbahn] .

Durch die Integration dieser cNC-Maschinen und Automatisierung sie werden in der Lage sein, die Anforderungen moderner Automobilprogramme zu erfüllen, indem sie gleichbleibende, hochwertige Teile in großem Maßstab liefern. Als nächstes werden wir untersuchen, wie Qualitätsstandards und Rückverfolgbarkeitssysteme die Grundlage für jeden erfolgreichen CNC-Start bilden.

Qualitätsstandards, GD&T und Rückverfolgbarkeit in der Automobil-CNC-Bearbeitung

GD&T für Funktionsdaten und Montageverbindung

Wenn Sie Tausende von CNC-Komponenten für ein modernes Fahrzeug bauen, wie stellen Sie sicher, dass jedes Teil einwandfrei passt und funktioniert? Die Antwort liegt in robusten GD&T (Geometric Dimensioning and Tolerancing) -Praktiken. Stellen Sie sich eine Autotür oder ein Motorgehäuse vor: Selbst eine geringe Fehlstellung kann Lärm, Lecks oder eine teure Nachbearbeitung verursachen. GD&T bietet die universelle Sprache, um zu definieren, wie sich jedes Merkmal auf andere beziehen mussPosition, Profil, Flachheit, Ausfluss und mehr kontrollieren.

| Funktion | Typische GD&T-Aufrufe | Warum es wichtig ist |

|---|---|---|

| Gehäuse (z. B. Motorblock) | Position, Profil der Oberfläche | Sicherstellung der Ausrichtung aller Montagelöcher; Kontrolle der Gesamtform |

| Wellen | Auslauf, Konzentriertheit | Garantiert eine reibungslose Drehung und eine ordnungsgemäße Montage mit Lagern |

| Abdeckplatten | Ebenheit | Verhindert Lecks und sorgt für eine ordnungsgemäße Dichtung |

Für komplexe oder große Flächen werden häufig Datumsziele verwendet, die spezifische Bereiche auswählen, um einen stabilen Bezugsrahmen zu erstellen. Die 3-2-1-Methode ist üblich: drei Ziele auf der Primärebene, zwei auf der Sekundärebene und eines auf der Tertiärebene. Diese Methode schließt alle sechs Freiheitsgrade ein und gewährleistet wiederholbare Einstellungen und genaue Messungen. - Ich bin nicht hier. .

Sie müssen Ihre Bearbeitungsdaten immer mit den Funktionsdaten der Montage ausrichten. Dies macht Inspektion und Montage einfacher und verringert das Risiko von Toleranzstapelung und nachgelagerten Anpassungsproblemen bei der Automobil-CNC-Bearbeitung.

Von FAI zu PPAP mit Rückverfolgbarkeit

Wie beweist man, dass jede Serie von CNC-Bearbeitungskomponenten die Spezifikationen erfüllt, auch Jahre später? Die erste Prüfung beginnt mit der ersten Artikelprüfung (FAI) der ersten Nachweis, dass die Teile den Zeichnungen und der GD&T entsprechen.

Aber im Jahr 2025 ist die Rückverfolgbarkeit der wahre Vorteil von CNC. Jeder Los wird serialisiert, mit digitalen Aufzeichnungen, die Materialzertifikate, Inspektionsdaten und sogar NC-Programmrevisionen miteinander verknüpfen. Barcodes oder direkte Teile-Markierung (DPM) auf Schalen machen jedes Teil zurück zu seinem Ursprung, Unterstützung von Rückrufen, Audits und kontinuierliche Verbesserung.

- Prozesssteuerungsplan: Schritte, Kontrollen und Reaktionspläne für jeden Arbeitsgang

- FAI-Prüfliste: Alle kritischen und wesentlichen Abmessungen, Materialzertifikate, Oberflächenfinish, besondere Merkmale

- Fähigkeitsanalyse: Stichprobenumfang (z. B. 30 Stück), Cg/Cgk für Messmittel, Cp/Cpk > 1,33 für stabile Prozesse

Diese Dokumentation bereit zu haben, erfüllt nicht nur die Anforderungen der Kunden, sondern gibt Ihnen auch eine schnelle Fähigkeit zur Ursache, wenn Probleme auftreten.

Vorbereitende Kontrollpläne zur Verhinderung von Schrott

Was hält Ihre Automobil-CNC-Bearbeitung reibungslos, Schicht für Schicht? Das Geheimnis ist disziplinierte Kontrolle. Die Layered Process Audits (LPA) sorgen dafür, dass jeder Betreiber dem Plan folgt, während die Prüfungen bei der Prüfung der Proben zu Beginn der Schicht oder nach dem Werkzeugwechsel die Drift erfassen, bevor sie in Schrott verwandelt wird. Die statistische Prozesskontrolle (SPC) zeigt frühzeitig Trends auf, so dass Sie sich anpassen können, bevor sich Mängel vermehren.

- Barcode-Trays oder DPM für die serialisierte Losverfolgung

- Materialzertifikate für jede Charge

- NC-Programmrevisionsverlauf für jeden Lauf

- Zusammenfassungskarten der Merkmale und Sondenprotokolle für kritische Merkmale

IATF 16949 und ISO 9001 erfordern eine dokumentierte Kontrolle der besonderen Eigenschaften und klare Reaktionspläne. Die Kommission hat die Kommission aufgefordert, die in den letzten Jahren durchgeführten Untersuchungen zu überprüfen.

Durch die Einbindung dieser Qualitätsstandards und der Rückverfolgbarkeitspraktiken werden Sie weniger Überraschungen, reibungslose Prüfungen und einen besseren Ruf als Lieferant von hochwertigen CNC-Bearbeitungskomponenten bemerken. Als nächstes werden wir untersuchen, wie ROI und reale Daten Ihnen helfen können, die volle Wirkung einer qualitätsorientierten CNC-Produktion zu messen.

ROI-Modelle und datenbasierte Fallstudien

ROI-Modelle für Palettenpools und Roboter-Bestückung

Wenn Sie Automatisierungstechnologien für Ihre CNC-Fertigungsprogramme im Automobilbereich in Betracht ziehen, stellt sich die entscheidende Frage: Lohnt sich die Investition? Lassen Sie uns die Zahlen anhand eines praktischen Beispiels analysieren. Stellen Sie sich vor, Sie prüfen ein Upgrade einer CNC-Anlage – den Ausbau zu einer Zelle mit Palettenpool und Roboter-Bestückung für eine automatische CNC-Fertigungsstraße. So sieht die Rechnung aus:

| Szenario | Manuelle Zelle | Automatisierte Zelle |

|---|---|---|

| Erste Investition | $300,000 | $600,000 |

| OEE (Overall Equipment Effectiveness) | 55% | 75% |

| Arbeitskräfte (FTE/Maschine) | 1.5 | 0.5 |

| Jahresarbeitsleistung | $90,000 | $30,000 |

| Jahresschrottquote | 3.5% | 1.2% |

| Amortisationsdauer | – | ~ 30 Monate |

| Empfindlichkeit: 2 versus 3 Schichten | OEE-Grenze nach Verfügbarkeit des Betreibers | OEE-Erhöhung bei 24-Stunden-Auslöschung |

Wie Sie sehen können, kann die Automatisierungslösung für Anwendungen in der Automobilindustrie die Arbeitskosten um zwei Drittel senken, die OEE um 20 Prozentpunkte steigern und Schrott reduzieren. Die Rückzahlungsfrist beträgt in der Regel weniger als drei Jahre, und sogar schneller, wenn Sie mehr Schichten oder hochmixten Arbeitsplätze führen [CTE Magazine] .

Fallstudien zu Zykluszeit- und Ausschussreduktionen

- Ventilgehäuse – HMC mit Palettenpool: Die Zykluszeit sank von 18,5 auf 12,7 Minuten. Die Ausschussrate fiel von 3,8 % auf 0,9 %, nachdem die Werkstückbestückung und Vermessung automatisiert wurden.

- Bügel – 5-Achs-Bearbeitung mit Prozessintegrierter Messtechnik: Der Nacharbeitungsaufwand sank um 60 %, da Verschleiß und Abweichungen der Werkzeuge durch Echtzeitmessungen erkannt wurden, bevor die Bauteile die Maschine verließen.

- Schacht Mühldreh mit Stangeinlage: Die Durchsatzleistung stieg um 32% nach dem Hinzufügen von Bar-Futter und Licht-Aus-Betrieb, was qualifizierte Bediener für Aufgaben mit höherem Wert freisteht.

"Der reale ROI der Automatisierung bei der automatischen CNC-Bearbeitung liegt nicht nur in der Einsparung von Arbeitskräften, sondern auch darin, mit der Zeit Schritt zu halten und verspätete Strafen zu vermeiden, die die Ausrüstungskosten unterminieren können".

Kosten pro Teil bei 1 bis 10.000 Bänden

Wie wirkt sich die Automatisierung auf die Kosten pro Teil aus, wenn Sie skalieren? Hier ein Schnappschuss für eine typische Automobilhalterung:

| Chargengröße | Programmierung der Amortisation | Kosten für Einrichtungen/Teil | Verkleidung des Werkzeugs/Teil | Maschinenzeit/Teil | Gesamtkosten/Teil |

|---|---|---|---|---|---|

| 100 | $5.00 | $8.00 | $3.00 | $18.00 | $34.00 |

| 1,000 | $0.50 | $0.80 | $1.00 | $8.00 | $10.30 |

| 10,000 | $0.05 | $0.08 | $0.60 | $6.00 | $6.73 |

Sie werden feststellen, dass mit zunehmendem Volumen die Auswirkungen der Programm- und Feststückkosten dramatisch sinken. Werkzeugverschleiß und Maschinenzeit werden zu den wichtigsten Gründen für die Größenordnung. Konservative Werkzeuglebensdauermodelle und realistische OEE (nicht nur theoretische Maximalwerte) sorgen dafür, dass Ihre Rückzahlungs- und Kosten-pro-Teil-Schätzungen genau sind.

Wenn Sie Ihre Geschäftsidee auf realen Daten und bewährten Automatisierungstechnologien CNC stützen, treffen Sie intelligentere Investitionsentscheidungen und erzielen konsistente Ergebnisse. Im nächsten Abschnitt werden wir Sie bei der Wahl des richtigen Lieferanten und Werkzeugpartners unterstützen, um diese Gewinne in einen wiederholbaren Produktionsvorteil umzuwandeln.

Wie man einen Lieferanten wählt und welche Werkzeuge man für den Erfolg der Produktion braucht

Was man bei einem CNC-Partner für den Automobilbereich prüfen sollte

Wenn Sie bereit sind, die CNC-Produktion für die Automobilindustrie zu starten, kann Ihre Wahl des Partners Ihr Programm entscheiden oder brechen. Klingt kompliziert? Das muss nicht sein. Stell dir vor, du vergleichst maschinenlieferanten was wäre, wenn man von einem Prototyp zur Massenproduktion führen könnte, ohne einen Schlag zu verpassen? So können Sie Ihre Suche konzentrieren und kostspielige Fehler vermeiden.

- APQP/PPAP-Fälligkeit für nahtlose Starts und Kundengenehmigungen

- Tiefe in der Befestigungsbauweise und Prozesstechnik

- 5-Achsen- und Mühldrehbearbeitung für komplexe Geometrien

- Integrierte Prozesssonde und Zusammenfassung der Produkte für die Qualitätssicherung

- Robuste RückverfolgbarkeitssystemeLot-, Material- und NC-Programmverfolgung

Vor der Unterzeichnung sollten Sie sich nach jüngsten Fallstudien und Referenzen zu ähnlichen cNC-Autozubehör - Programme. - Das ist nicht wahr. Suchen Sie nicht nur nach Fähigkeiten, sondern suchen Sie nach einem Partner, der in Ihren langfristigen Erfolg investiert und über eine nachgewiesene Erfolgsbilanz in der Automobilbearbeitung und im Qualitätsmanagement verfügt.

Fähigkeiten, Zertifizierungen und Startbereitschaft

Die Zertifizierung ist besonders wichtig für die Automobilindustrie. Sie wollen einen Lieferanten, der nicht nur diesen Standards entspricht, sondern auch digitale Effizienz, technische Stärke und ein skalierbares Produktionsmodell aufweist. Vergleichen wir einige der wichtigsten Kandidaten:

| Anbieter | Fähigkeiten | ZERTIFIZIERUNGEN | Fahrzeug-Betriebsbilanz | Lieferzeit | Vorteile | Nachteile |

|---|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier Ein führender Anbieter von integrierten Präzisions-Auto-Metallteile-Lösungen in China. |

Mehrsachsige CNC, Schmieden, Stempeln, Schweißen, Oberflächenbehandlungen, schnelle Prototypenherstellung bis zu 5.000+ Einheiten | IATF 16949, ISO 9001 | Einführungen für Audi, BMW, Toyota, Tesla und mehr | Prototypenerstellung innerhalb von 1 Tag, Serienfertigung innerhalb von 1-3 Wochen | Full-Service-Anbieter, fortschrittliche Automatisierung, zuverlässige Qualitätskontrolle, flexible Stückzahlen | Standort China (geeignet für globale Logistik) |

| eMachineShop | CNC, Blech, Spritzgießen, 3D-Druck | ISO 9001 | Verschiedene Branchen, weniger Automobilindustrie | 5-20 Tage | Keine Mindestbestellung, benutzerfreundliche CAD-Tools | Längere Lieferzeiten für große Aufträge, begrenzte spezifische Fachkenntnisse für den Automobil |

| Xometrie | Netzwerk-CNC, schnelle Prototypenfertigung, große Volumina | Die in Absatz 1 genannten Anforderungen gelten für die folgenden Kategorien: | Ein Auto, stark in der Luftfahrt/Medizin. | 3-4 Tage (kleine Teile) | Große Netzwerke, schnelle Angebote | Geometrische Komplexität erhöht Kosten, weniger direkte Unterstützung beim Start von Fahrzeugen |

| CNC-Werkzeugmaschinenhändler | Maschinenvertrieb, Automatisierungslösungen | Je nach Hersteller | Maschinenlieferanten, nicht Hersteller von Teilen | N/A | Verschiedene Maschinen, Automatisierungskompetenz | Nicht direkt für CNC-bearbeitete Automobilkomponenten hergestellt |

Möchten Sie die realen Bauteilkategorien und Produktionsmöglichkeiten sehen? Besuch cNC-bearbeitete Automobilkomponenten die Kommission hat die Kommission aufgefordert, die in diesem Zusammenhang erforderlichen Informationen zu erhalten.

Kurzleiste der Anbieter und Unterschiede

Wie entscheiden Sie sich? Hier ist eine kurze Zusammenfassung:

- Shaoyi Metal Parts Lieferant: Am besten für die gesamte Lebensdauer, hochwertige und skalierbare Automobilprogramme. Ihre IATF 16949-Zertifizierung, digitale MES und Start-Rekord mit globalen OEMs zeichnen sie für risikosensitive, umfangreiche Arbeiten aus.

- - Ich bin nicht hier. Ideal für Prototypen oder kleinere, maßgeschneiderte Arbeiten, aber weniger auf die starke Antriebsdichte von Automobilen ausgerichtet.

- Xometrie: Perfekt für schnelle Angebote und verteilte Beschaffung, aber bietet nicht die gleiche tiefe Automobiltechnik oder Programmmanagement.

- CNC-Werkzeugmaschinen-Händler: Richtig, wenn Sie Maschinen kaufen, nicht Teile.

Vorteile

- Shaoyi: Service von Ende zu Ende, zertifizierte Qualität, bewährte weltweite Marken, schnelle Abwicklungen

- eMachineShop: Keine Mindestbedingungen, breite Prozesspalette

- Xometrie: Schnelle Angebote, umfangreiches Lieferantennetz

- Vertriebspersonen: Maschinenvarianten, Automatisierungslösungen

Nachteile

- Shaoyi: Überseeische Schifffahrt/Logistik kann eine Planung erfordern

- eMachineShop: Weniger Spezialisierung auf den Automobilbereich, längere Skalierung

- Xometrie: Variable Liefererfahrung, Komplexität im Vorzug

- Vertriebspartner: Nicht ein einheitlicher Anbieter von CNC-Autoteilen

der richtige CNC-Lieferant ist mehr als nur ein Anbieterer ist ein Partner für Ihren Starterfolg. Priorisierung bewährter Erfahrung im Automobilbereich, zertifizierter Qualitätssysteme und transparenter Kommunikation für bestmögliche Ergebnisse.

Mit diesen Kriterien und Vergleichen sind Sie bereit, einen Lieferanten auszuwählen, der nicht nur den heutigen Bedürfnissen entspricht, sondern auch in Zukunft mit Ihnen skaliert. Als nächstes werden wir einen schrittweisen Aktionsplan und einen empfohlenen Partner für Ihre Programme für 2025 vorlegen.

Aktionsplan und empfohlene Partner für die Programme 2025

30 Tage Plan, um Ihr CNC-Start-Risiko zu reduzieren

Ein neues CNC-Auto-Teilprogramm zu starten, kann sich überwältigend anfühlen, aber eine klare Roadmap macht den Unterschied. Stellen Sie sich vor, Sie stehen vor aggressiven Fristen, knappen Budgets und keinerlei Fehlermöglichkeiten. Wie stellen Sie die Chancen zu Ihren Gunsten? Beginnen Sie mit diesem praktischen, wöchentlich durchgeführten Plan, der für Effizienzsteigerungen in der Automobilbauteilproduktion mit CNC-Technologie entwickelt wurde:

- Woche 1 DFM und Datum-Ausrichtung: Reinigen Sie Ihre CAD, schließen Sie Daten ab und arbeiten Sie mit Ihrem Lieferanten zusammen, um eine robuste Design for Manufacturability (DFM) -Überprüfung durchzuführen. Eine frühzeitige Anpassung verhindert später teure Überarbeitungen.

- Woche 2 CAM-Strategie und Konzept für die Einrichtung: Entwicklung der CAM-Toolpaths, Optimierung der Zykluszeit und der Werkzeuglebensdauer und Konstruktion von Befestigungen für Stabilität und Wiederholbarkeit. Bestätigen Sie, dass alle kritischen Merkmale abgedeckt sind.

- Woche 3 Pilotfahrt und erste Artikelinspektion (FAI): Durchführung eines kurzen Pilotfahrts, Sammlung von FAI-Daten und Validierung aller wichtigen Abmessungen, Oberflächenveredelungen und Montageverbindungen. Verwenden Sie diese Daten, um Ihren Prozess zu optimieren und Probleme zu erkennen, bevor Sie anfangen.

- Woche 4 Fähigkeitsstudie und PPAP-Packentwurf: Führen Sie eine Leistungsstudie (Cp/Cpk) durch, dokumentieren Sie die Ergebnisse und montieren Sie Ihr PPAP-Paket. Damit werden sowohl die Anforderungen der Kunden als auch die regulatorischen Anforderungen erfüllt, bevor Sie die Größenordnung erhöhen.

Was Sie von Ihrem CNC-Lieferanten anfordern sollten

Um Erfolg zu maximieren und Überraschungen zu minimieren, fordern Sie diese Leistungen von Ihrem Lieferanten vor SOP (Start of Production) an:

- Muster-Control-Plan (mit Prozessschritten und Reaktionsplänen)

- Reaktionsplan bei Werkzeugverschleiß und Abweichungen von den Spezifikationen

- Einrichtblätter mit klaren Fotos und Drehmomentangaben

- Musterdiagramme für die statistische Prozesskontrolle (SPC) für kritische Merkmale

- Probe-Routinen und Dokumentation zur Messung während des Verfahrens

Diese Dokumente helfen Ihnen, die Rückverfolgbarkeit zu erhalten, die Qualität zu gewährleisten und Ihren Start auf Kurs zu halten, auch wenn Sie Programme an mehreren Standorten oder Teams verwalten.

Warum Shaoyi Metal Parts Lieferant die richtige Wahl ist

Wenn Sie sich für einen CNC-Partner entscheiden, wollen Sie mehr als nur einen Ersatzteillieferanten. Sie brauchen ein Team, das von Anfang an Effizienz, Qualität und Sicherheit bietet. Shaoyi Metal Parts Supplier als führender Anbieter von integrierten Präzisions-Auto-Metallteile-Lösungen in China, vertraut von globalen Marken wie Audi, BMW und Tesla. Ihre IATF 16949-Zertifizierung, robuste Qualitätssysteme und digitale MES-Plattform sorgen dafür, dass jedes Programm reibungslos läuft, egal ob Sie einen einzigen Prototyp oder eine vollständige Produktionsrun benötigen.

Shaoyi bietet ein umfassendes Angebot von schneller DFM-Unterstützung und fortgeschrittener Mehrsachsenbearbeitung bis hin zu strengen Dokumentationen und Prozesskontrolle, mit dem Sie die Effizienzverbesserungen bei der Produktion von Automobilteilen mithilfe von CNC-Technologie erreichen können. Das flexible Modell ermöglicht eine Skalierung von einer einmaligen Validierung auf mehr als 5.000 Einheiten ohne Lieferantenwechsel oder Neukvalifizierungsprozesse. Wenn Sie sich immer noch fragen, was eine CNC-Maschine für die Automobilindustrie macht? Die Antwort lautet: alles von Motorhaltern und Gehäusen bis hin zu komplexen Innenplatten, alles mit Geschwindigkeit und Präzision geliefert.

Bereit, dein nächstes Startrisiko zu reduzieren? Bitte um eine unverbindliche Überprüfung der DFM und ein Zitat von Shaoyi, um zu sehen, wie ihr integrierter Ansatz Ihr Projekt beschleunigen und Ihre Lieferkette vereinfachen kann. Details zu Teilteilenkategorien, -fähigkeiten und Startunterstützung finden Sie unter cNC-bearbeitete Automobilkomponenten .

die Ausrichtung von Zeit, Produktionskapazität und Kosten ist die Grundlage eines erfolgreichen CNC-Autoprogramms. Mit dem richtigen Partner und einem disziplinierten Startplan werden Sie die SOP-Zeitpläne erfüllen, das Risiko minimieren und jedes Mal qualitativ hochwertige Teile liefern.

Mit diesem Aktionsplan und dem richtigen Partner können Sie Ihre CNC-Produktion für die Automobilvision in eine rentable Realität umwandeln - im Zeitplan und nach Maßgabe.

Häufig gestellte Fragen zur CNC-Produktion im Automobilbau

1. Wofür steht CNC in der Fertigung und warum ist es für die Automobilproduktion wichtig?

CNC steht für Computerized Numerical Control. In der Automobilproduktion wandelt CNC-Technologie digitale Designs in präzise, wiederholbare Metall- oder Kunststoffteile um. Dies ist entscheidend, um Sicherheit, enge Toleranzen und gleichbleibende Qualität bei hohen Stückzahlen zu gewährleisten, Industriestandards zu erfüllen und schnelle Designänderungen zu unterstützen.

2. Welche Arten von CNC-Maschinen werden im Automobilbau am häufigsten verwendet?

Die Automobilindustrie nutzt verschiedene CNC-Maschinentypen, darunter 3- und 5-Achs-Bearbeitungszentren, Fräs-Dreh-Maschinen, horizontale Bearbeitungszentren mit Palettenpools sowie Doppelspindel-Drehzentren. Die Wahl erfolgt je nach Komplexität, Material und Produktionsvolumen spezifischer Autoteile wie Motorblöcke, Wellen oder Gehäuse.

3. Die Wie unterstützt die CNC-Bearbeitung die Qualität und Rückverfolgbarkeit von Automobilteilen?

Die CNC-Bearbeitung ermöglicht die digitale Verfolgung jedes Teils, vom Rohstoff bis zum fertigen Produkt. Dies unterstützt die Rückverfolgbarkeit, die Einhaltung von Standards wie IATF 16949 und ISO 9001 und eine robuste Qualitätskontrolle durch Prozesssonde, SPC und serialisiertes Losverfolgen, was für Audits und Rückrufe von Fahrzeugen unerlässlich ist.

4. Die Welche Vorteile hat die Verwendung der CNC-Produktion für Automobilbauteile?

Zu den wichtigsten Vorteilen gehören hohe Präzision, schnelle Prototypenbildung und Produktion, Flexibilität bei Designänderungen und detaillierte Rückverfolgbarkeit. Die CNC-Produktion reduziert das Risiko, gewährleistet sicherheitskritische Toleranzen und unterstützt eine effiziente Skalierung von einzelnen Prototypen bis zur Massenproduktion, wobei die Kosten gleichzeitig kontrolliert werden.

5. Die Wie kann ich den richtigen CNC-Lieferanten für Automobilprogramme auswählen?

Suchen Sie nach Lieferanten mit IATF 16949-Zertifizierung, nachgewiesener Erfahrung in der Automobilindustrie, fortschrittlicher Automatisierung und Qualitätssystemen von Ende zu Ende. Shaoyi Metal Parts Supplier ist eine starke Wahl, da es schnelles Prototyping, skalierbare Produktion und robuste Dokumentation für CNC-Projekte im Automobilbereich bietet.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —