CNC-Bearbeitung von Druckgussteilen: Ein Leitfaden für Präzision und Kosteneffizienz

Zusammenfassung

Die CNC-Bearbeitung ist oft ein entscheidender Sekundärprozess, der auf Druckgussteile angewendet wird, um eine Präzision zu erreichen, die allein durch Gießen nicht möglich ist. Während das Druckgießen hervorragend dafür geeignet ist, komplexe, nahezu fertige Formteile in großen Stückzahlen und mit geringen Stückkosten herzustellen, sorgt die CNC-Bearbeitung für die endgültigen, hochgenauen Merkmale wie Gewindebohrungen und glatte Fügeflächen. Die Entscheidung für das eine oder eine Kombination aus beiden Verfahren hängt von einem Kompromiss ab: Druckgießen eignet sich für die Massenproduktion, während die CNC-Bearbeitung notwendige Präzision zu zusätzlichen Kosten hinzufügt.

CNC-Bearbeitung im Vergleich zu Druckgießen: Ein direkter Vergleich

Das Verständnis der grundlegenden Unterschiede zwischen CNC-Bearbeitung und Druckgießen ist für jedes Ingenieur- oder Produktteam unerlässlich. Diese beiden Fertigungsverfahren stellen unterschiedliche Ansätze zur Metallbearbeitung dar: Das eine trägt Material ab, das andere formt es aus geschmolzenem Zustand. Die Wahl des richtigen Verfahrens hängt vollständig von den Anforderungen des Projekts bezüglich Stückzahl, Kosten, Geschwindigkeit und Präzision ab.

Die CNC-(Computerized Numerical Control-)Bearbeitung ist ein subtraktives Verfahren . Sie beginnt mit einem massiven Werkstoffblock (einem Barren) und verwendet computergesteuerte Schneidwerkzeuge wie Fräsen, Bohrer und Drehmaschinen, um Material schichtweise zu entfernen, bis das fertige Bauteil entsteht. Wie von Zetwerk beschrieben, wird der Prozess durch ein Computerprogramm automatisiert, wodurch hohe Genauigkeit und Wiederholbarkeit gewährleistet sind. Diese Methode ist äußerst vielseitig und kann mit einer Vielzahl von Materialien arbeiten, was sie ideal für Prototypen und Klein- bis Mittelserienfertigung macht, bei denen Präzision entscheidend ist.

Demgegenüber ist Druckguss ein formprozess . Dabei werden Nichteisenmetalle wie Aluminium oder Zink geschmolzen und das flüssige Material unter hohem Druck in eine speziell angefertigte Stahlform, bekannt als Gießform („die“), eingespritzt. Sobald das Metall abgekühlt und erstarrt ist, wird die Form geöffnet und das Bauteil ausgestoßen. Dieses Verfahren ist äußerst effizient, um große Mengen identischer Teile mit komplexen Geometrien herzustellen. Obwohl die anfänglichen Kosten für die Herstellung der Form beträchtlich sein können, sinken die Stückkosten bei hohen Produktionsmengen erheblich, weshalb es in der Massenproduktion der Konsum- und Automobilindustrie häufig eingesetzt wird.

Während Druckguss und CNC-Bearbeitung oft miteinander verglichen werden, spielen auch andere Verfahren wie das Schmieden eine entscheidende Rolle in der Fertigung. Unternehmen wie Shaoyi (Ningbo) Metal Technology beispielsweise spezialisieren sich auf das Schmieden von Automobilteilen, ein weiteres Verfahren, bei dem Metall durch Druckkräfte geformt wird und das sich ideal für die Herstellung außergewöhnlich fester und langlebiger Komponenten eignet. Das Verständnis des gesamten Spektrums an Fertigungsoptionen stellt sicher, dass das beste Verfahren entsprechend den spezifischen Leistungsanforderungen eines Bauteils ausgewählt wird.

| Faktor | CNC-Bearbeitung | Druckguss |

|---|---|---|

| Prozessart | Subtraktiv (Materialabtrag) | Formgebung (Materialinjektion) |

| Am besten geeignet für (Menge) | Niedrig bis mittel (1–5.000) | Hoch bis sehr hoch (5.000+) |

| Werkzeugkosten | Gering bis keine | Hoch (benötigt individuelle Form) |

| Kosten pro Teil | Hoch (konstant) | Niedrig (nimmt mit der Menge ab) |

| Lieferzeit | Kurz (keine Werkzeugherstellung erforderlich) | Lang (aufgrund der Formenherstellung) |

| Materialabfall | Hoch (erzeugt Spanabfälle) | Niedrig (verwendet nur benötigtes Material) |

Die Synergie: Einsatz der CNC-Bearbeitung als Nachbearbeitungsverfahren für Druckgussteile

Während diese Verfahren oft als konkurrierend dargestellt werden, sind die CNC-Bearbeitung und das Druckgießen häufig Partner in einem sequenziellen Fertigungsprozess. Viele Hochleistungskomponenten nutzen die Vorteile beider Verfahren. Der Prozess beginnt mit dem Druckgießen, um effizient die primäre, komplexe Form des Bauteils (seine näherungsweise Endform) herzustellen, und wechselt anschließend zur CNC-Bearbeitung für Feinbearbeitungen, die eine höhere Präzision erfordern, als sie das Gießen allein erreichen kann.

Wie erläutert von G&M Die Casting , ist dieser hybride Ansatz eine Einheitsquelle-Lösung zur Herstellung von montagefertigen Teilen. Das Druckgießen kann Merkmale mit Toleranzen von etwa ±0,005 Zoll erzeugen, was für viele Anwendungen ausreichend ist. Wenn jedoch ein Design engere Toleranzen, perfekt ebene Anschlussflächen oder komplexe Merkmale wie Gewindebohrungen erfordert, ist eine sekundäre Bearbeitung durch maschinelles Fräsen notwendig. Hierüber übernehmen dann CNC-Zentren die Weiterbearbeitung, um das druckgegossene Teil exakt den Vorgaben entsprechend zu verfeinern.

Diese synergetische Beziehung ermöglicht es Herstellern, das Beste aus beiden Welten zu erreichen: die Kosteneffizienz und Geschwindigkeit des hochvolumigen Druckgießens für den Großteil des Bauteils kombiniert mit der chirurgischen Präzision der CNC-Bearbeitung für seine kritischsten Merkmale. Dadurch wird sowohl wirtschaftliche Rentabilität als auch funktionale Leistungsfähigkeit sichergestellt.

Zu den gängigen sekundären CNC-Bearbeitungsoperationen an druckgegossenen Teilen gehören:

- Bohren und Fräsen: Erzeugung präziser Gewindebohrungen für Schrauben und Bolzen.

- Fräsen: Fräsen ebener Oberflächen für Dichtungen oder den Anschluss an andere Komponenten.

- Bohren: Rundungen mit perfekter Rundheit und exakter Positionierung für Lager oder Wellen erzeugen.

- Drehen: Zylindrische Merkmale mit engen Durchmessertoleranzen bearbeiten.

- O-Ring-Nuten erzeugen: Präzise Kanäle für Dichtungen bearbeiten, um Leckagen zu verhindern.

Wichtige Aspekte bei der Bearbeitung von Druckgussbauteilen

Die Bearbeitung eines Druckgussteils unterscheidet sich von der Bearbeitung eines massiven Barrenmaterials. Der Gießprozess führt zu besonderen Materialeigenschaften und Herausforderungen, die Ingenieure und Zerspaner berücksichtigen müssen, um ein erfolgreiches Ergebnis sicherzustellen. Eine sorgfältige Planung und geeignete Technik sind entscheidend, um Beschädigungen des Bauteils oder eine Beeinträchtigung seiner Integrität zu vermeiden.

Eine der Haupt herausforderungen ist materialporosität . Mikroskopisch kleine Gasblasen können sich manchmal im Guss bilden, während das geschmolzene Metall erstarrt. Wenn ein Schneidwerkzeug auf diese Hohlräume trifft, kann dies zu einer schlechten Oberflächenqualität oder sogar zum Werkzeugbruch führen. Zerspaner müssen scharfe Werkzeuge und optimierte Schnittparameter verwenden, um die Auswirkungen der Porosität zu minimieren. Ein weiterer kritischer Faktor ist spannmittel , oder Spanntechnik. Druckgussteile werden nahezu fertigungsgerecht geformt, oft mit komplexen, nicht gleichmäßigen Oberflächen und dünnen Wänden. Um das Teil während des Bearbeitungsprozesses sicher und wiederholgenau zu halten, ohne es zu verformen oder zu beschädigen, ist normalerweise eine spezielle Spannvorrichtung erforderlich.

Darüber hinaus weisen die für Druckguss verwendeten Legierungen, wie beispielsweise Aluminium A380, andere Eigenschaften auf als gängige Blocklegierungen wie Aluminium 6061. Druckgussaluminium weist oft einen höheren Siliziumgehalt auf, was es abrasiver macht und zu einem schnelleren Werkzeugverschleiß führt. Für eine effiziente Bearbeitung sind häufig spezialisierte Beschichtungen und Werkzeuggeometrien erforderlich.

Zu den bewährten Verfahren für die Bearbeitung von Druckgussteilen gehören:

- Scharfe, beschichtete Werkzeuge verwenden: Polykristallines Diamant (PCD) oder beschichtetes Hartmetall wird häufig empfohlen, um der abrasiven Wirkung von aluminiumreichen Legierungen mit hohem Siliziumgehalt standzuhalten.

- Drehzahlen und Vorschub optimieren: Die Schnittparameter müssen sorgfältig eingestellt werden, um das Schmelzen von niedrigschmelzenden Legierungen zu verhindern und einen sauberen Schnitt ohne Aufreißen oder Verschmieren des Materials zu erzielen.

- Einführung geeigneter Spannmittel: Konstruieren Sie Vorrichtungen, die die einzigartige Geometrie des Bauteils unterstützen, und spannen Sie an stabilen, belastbaren Stellen, um Verformungen oder Beschädigungen zu vermeiden.

- Effektives Späne-Management: Verwenden Sie Druckluftstöße oder minimale Kühlschmierung, um Späne zu entfernen, da herkömmliche Flutkühlung manchmal in Materialporen eindringen und später Probleme verursachen kann.

Kostenanalyse: Wann ist Druckguss + CNC wirtschaftlicher?

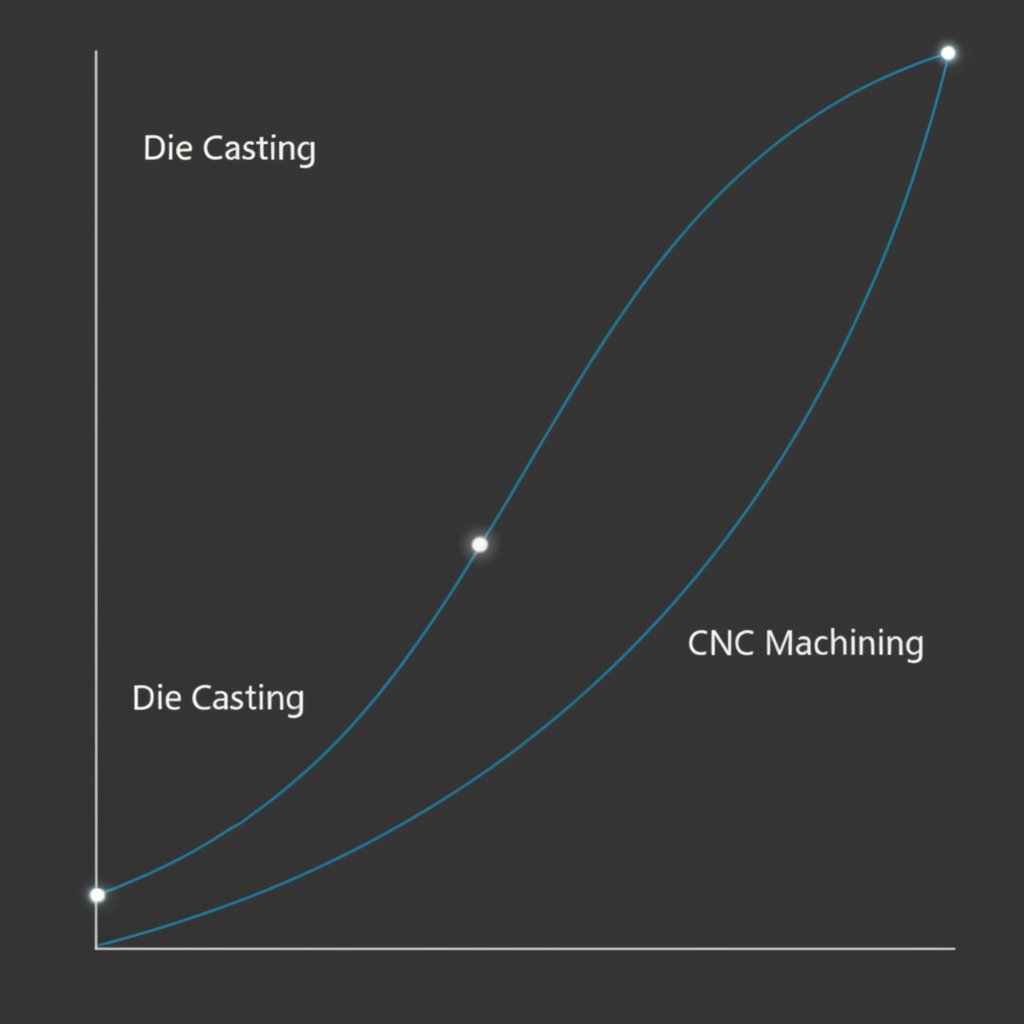

Die Entscheidung zwischen reiner CNC-Bearbeitung und einem kombinierten Druckguss- und Bearbeitungsprozess hängt fast immer von der Produktionsmenge und den Kosten ab. Während die CNC-Bearbeitung Flexibilität bietet und hohe Anfangsinvestitionen für Werkzeuge vermeidet, ermöglicht der Druckguss eine unschlagbare Effizienz bei großen Stückzahlen. Das Verständnis des kosteneffizienten Übergangspunkts ist entscheidend für eine fundierte finanzielle Entscheidung im Fertigungsprojekt.

Bei geringen Stückzahlen, wie beispielsweise Prototypen oder Kleinserien von wenigen hundert Teilen, ist die CNC-Bearbeitung nahezu immer kostengünstiger. Mit steigender SyBridge Technologies weist darauf hin, dass keine zehntausenden Dollar in eine Stahlgussform investiert werden müssen. Die Kosten entstehen hauptsächlich aus Maschinenlaufzeit und Material. Diese Kosten pro Bauteil bleiben jedoch relativ konstant, unabhängig von der Stückzahl. Beim Druckguss hingegen entstehen sehr hohe Anfangskosten aufgrund der Konstruktion und Herstellung der Form. Sobald das Werkzeug jedoch gefertigt ist, können die Teile bei geringen Material- und Zykluszeitaufwand zu einem Bruchteil der Kosten produziert werden.

Eine überzeugende Fallstudie von Dynacast unterstreicht diesen Kompromiss. Für die Light-L16-Kamera war die Herstellung des komplexen Gehäuses per CNC-Bearbeitung fünfmal teurer als beim Druckgussverfahren. Für ein Massenprodukt machte dieser Kostenunterschied die CNC-Bearbeitung für die Großserienfertigung unpraktisch. Die anfänglichen Investitionskosten für die Gussform wurden durch die erheblichen Einsparungen bei den Stückkosten schnell amortisiert, wodurch der hybride Ansatz der einzige gangbare Weg nach vorn wurde.

Als allgemeine Richtlinie liegt die Schwelle, ab der Druckguss wirtschaftlicher wird, typischerweise zwischen 2.000 und 5.000 Einheiten. Unterhalb dieses Bereichs sind die Werkzeugkosten zu hoch, um sie zu rechtfertigen. Oberhalb dessen führt die geringe Kosten pro Bauteil beim Druckguss zu erheblichen Einsparungen, die sich mit jedem produzierten Teil summieren, wodurch dieser Verfahrensschritt bei der Serienfertigung klar überlegen ist.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen CNC-Bearbeitung und Druckguss?

Die CNC-Bearbeitung ist ein subtraktives Verfahren, das mit einem massiven Materialblock beginnt und diesen durch Abspanen bearbeitet, um ein Bauteil herzustellen. Beim Druckguss wird geschmolzenes Metall in eine Stahlform (einen Kokillenform) eingespritzt, um das Bauteil zu formen. Die CNC-Bearbeitung eignet sich am besten für niedrige bis mittlere Stückzahlen und hohe Präzision, während der Druckguss ideal für die Massenproduktion komplexer Teile bei geringen Stückkosten ist.

2. Welche sind die 7 Hauptbestandteile einer CNC-Maschine?

Die Hauptkomponenten einer typischen CNC-Maschine umfassen die Maschinensteuerung (MCU), das Gehirn des Systems; Eingabegeräte zum Laden des Programms; ein Antriebssystem mit Motoren zur Bewegung der Achsen; das Maschinenwerkzeug selbst (z. B. Spindel und Schneidwerkzeuge); ein Rückmeldesystem zur Sicherstellung der Genauigkeit; das Bett und der Tisch, die die Struktur der Maschine bilden; sowie ein Kühlsystem zur Wärmeableitung.

3. Ist Druckguss günstiger als CNC?

Das hängt von der Produktionsmenge ab. Bei geringen Mengen (Prototypen bis zu einigen tausend Teilen) ist die CNC-Bearbeitung günstiger, da die hohen Anfangskosten für die Herstellung eines Werkzeugs entfallen. Bei großen Stückzahlen (typischerweise über 5.000 Einheiten) wird Druckguss jedoch deutlich kostengünstiger, da die sehr niedrigen Kosten pro Teil die anfänglichen Werkzeugkosten schnell amortisieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —