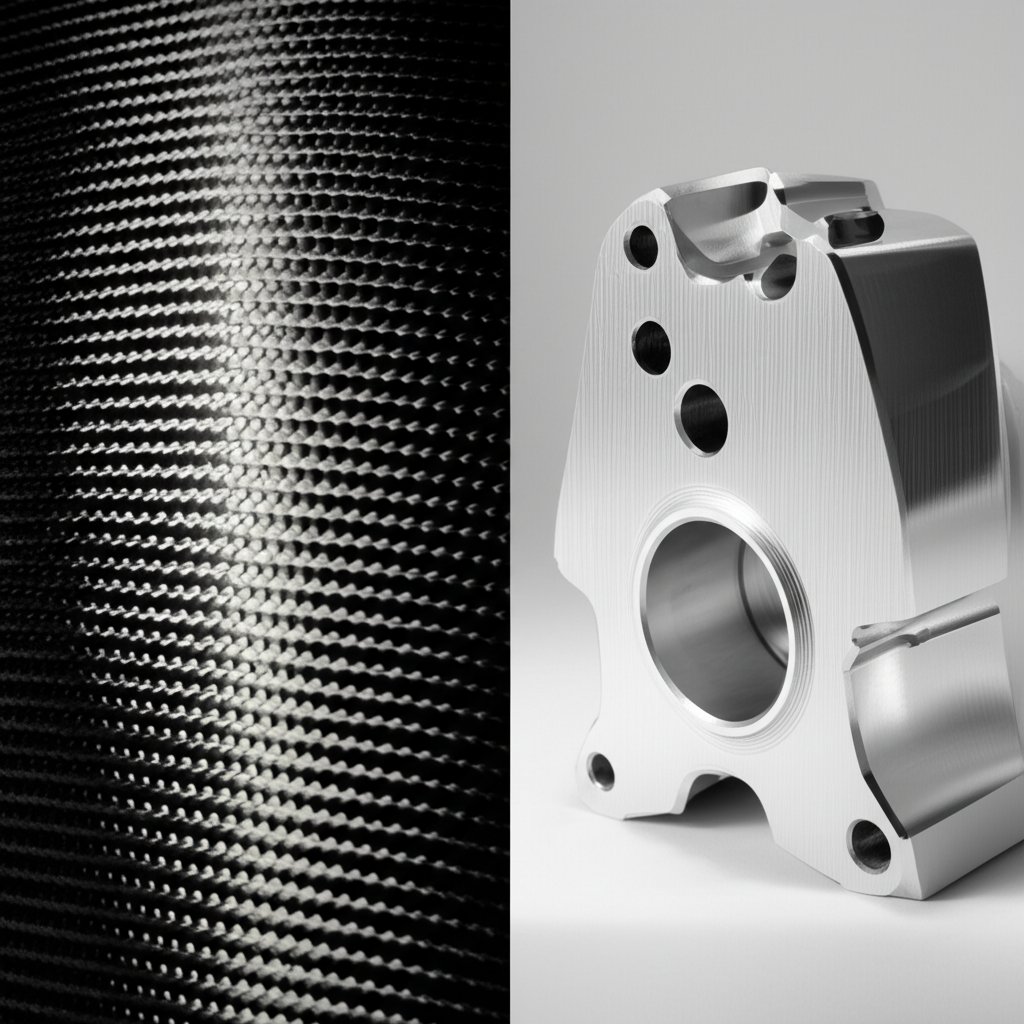

Kohlefaser vs. Aluminium: Stärke, Gewicht und Design-Kompromisse

Grundlagen von Kohlefaser und Aluminium

Wenn Sie den Preis kohlefaser vs. Aluminium , vergleichen Sie tatsächlich zwei sehr unterschiedliche Materialfamilien – jede mit eigenen Stärken, Eigenschaften und Auswirkungen auf das Design. Warum also diskutieren Ingenieure so oft die Wahl zwischen aluminium vs. Kohlefaser für Anwendungen von Fahrradrahmen bis hin zu Flügeln von Flugzeugen? Lassen Sie uns das anhand klarer Definitionen und praktischer Zusammenhänge erklären.

Woraus Kohlefaser besteht

Stellen Sie sich ein Bündel ultra-starker, haarfeiner Kohlefasern vor, eingebettet in ein robustes Harz – das ist das, was als aus Kohlenstofffaser . Technisch gesehen, was ist Kohlefaserverbundwerkstoff ? Es handelt sich um einen Werkstoff, bei dem hochfeste Kohlenstoffasern (hauptsächlich aus Polyacrylnitril oder Pech hergestellt) mit einer Polymermatrix, in der Regel Epoxidharz, kombiniert werden. Das Ergebnis ist eine leichte, sehr steife Struktur, deren Festigkeit von Fasertyp, Ausrichtung und der Haftung der Fasern zum Harz abhängt. Diese Verbundwerkstoffe sind keine Metalle – falls Sie sich also jemals gefragt haben, ob kohlenstofffaser ein Metall ist ? Die Antwort lautet nein; es handelt sich um ein nichtmetallisches Verbundmaterial, das für spezifische Leistungsanforderungen konzipiert wurde ( ScienceDirect ).

Wie Aluminium und seine 6xxx-Legierungen sich verhalten

Aluminium hingegen ist ein metallisches Element, das aufgrund seiner geringen Dichte, Dehnbarkeit und Vielseitigkeit geschätzt wird. Wird es mit Elementen wie Magnesium und Silizium legiert – wie bei der beliebten 6xxx-Serie (z. B. 6061) –, wird es noch fester und für technische Anwendungen noch nützlicher. Die Eigenschaften von Aluminiumlegierungen werden durch ihre Zusammensetzung und Wärmebehandlung ("Temperatur") bestimmt, wodurch die Festigkeit, Umformbarkeit und Schweißbarkeit gezielt gesteuert werden können ("Temper") Wikipedia: 6061 Aluminiumlegierung ).

Anisotropie im Vergleich zu Isotropie erklärt

Hier beginnen die eigentlichen Konstruktionsabwägungen. Aluminium gilt als isotrop : seine mechanischen Eigenschaften – wie Festigkeit und Steifigkeit – sind in alle Richtungen gleich. Das bedeutet, dass sich sein Verhalten unter Belastung vorhersagen lässt, was für Ingenieure eine zuverlässige Planung ermöglicht.

Kohlefaser-Verbundwerkstoffe hingegen sind anisotrop . Ihre Eigenschaften variieren je nach Richtung der Fasern. Werden die Fasern entlang des Fahrrahmens verlegt, erhält man maximale Steifigkeit und Festigkeit in dieser Richtung – jedoch deutlich weniger quer dazu. Dieses richtungsabhängige Verhalten erlaubt es Konstrukteuren, ein Bauteil für spezifische Belastungen gezielt auszulegen, allerdings bedeutet dies auch, dass Analyse und Fertigung komplexer sind. In der verbundwerkstoffe versus Aluminium debatte ist diese Anisotropie sowohl ein mächtiges Werkzeug als auch eine Herausforderung.

Nach Leistung statt Hype wählen

Wie entscheidet man sich also zwischen aluminium und Carbonfaser für Ihre Anwendung? Es kommt darauf an, das Material an die Aufgabe anzupassen. Berücksichtigen Sie:

-

Materialdefinitionen:

– Carbonfaser-Verbundwerkstoff: Hochfester, leichter, anisotroper Werkstoff aus Kohlenstofffasern in einer Harzmatrix.

– Aluminiumlegierung: Isotropes Metall, die Eigenschaften werden durch Legierung und Wärmebehandlung bestimmt. -

Typische Anwendungsgebiete:

– Kohlefaser: Aerospace-Verkleidungen, hochwertige Automobilbleche, Fahrradrahmen, Sportartikel.

– Aluminium: Tragende Balken, Automobilchassis, Flugzeugaußenhüllen, universell einsetzbare Profile. -

Konstruktive Auswirkungen:

– Kohlefaser: Anpassbare Steifigkeit, geringes Gewicht, benötigt jedoch sorgfältige Laminataufbauten und Qualitätskontrolle.

– Aluminium: Vorhersagbare Materialeigenschaften, enge Toleranzen, einfacher zu formen und zu bearbeiten, stabile Lieferketten.

Faserverbund-Laminataufbauten können gezielt für Richtungssteifigkeit angepasst werden, während Aluminium ein vorhersagbares isotropes Verhalten und enge Toleranzen bietet.

Zusammenfassend: kohlefaser vs. Aluminium dreht sich nicht darum, dass eines "besser" ist als das andere. Es geht darum, die zugrunde liegende Wissenschaft zu verstehen was ist Kohlefaserverbundwerkstoff und wie isotrope Metalle wie Aluminium sich verhalten, um anschließend die beste Lösung für Ihre Anforderungen hinsichtlich Leistung, Kosten und Fertigung auszuwählen. Wenn wir uns konkreten Materialeigenschaften wie Festigkeit, Dichte und Kosten zuwenden, wird deutlich, wie diese grundlegenden Unterschiede Entscheidungen in der Automobil-, Luftfahrt- und Fahrradkonstruktion beeinflussen.

Mechanische Eigenschaften, die Konstruktionsentscheidungen beeinflussen

Wenn Sie die Größenverhältnisse abwägen kohlefaser vs. Aluminium für Ihr nächstes Projekt, spielen die Zahlen eine Rolle. Aber welche Zahlen? Und wie übersetzen Sie diese Statistiken in reale Konstruktionen? Lassen Sie uns die wichtigsten mechanischen Eigenschaften – Zugfestigkeit, Streckgrenze, Modul und Dichte – genauer betrachten, damit Sie fundierte Vergleiche zwischen diesen beiden Konstruktionsgrundlagen anstellen können.

Grundlagen der Zug- und Streckgrenze

Stellen Sie sich vor, Sie dehnen ein Fahrradrahmen oder belasten ein Flügelmittelteil – Zugfestigkeit und Streckgrenze zeigen Ihnen, wie viel Last das Material verkraften kann, bevor es dauerhaft gedehnt wird oder bricht. Für kohlefaser-Zugfestigkeit , können unidirektionale Laminate, entlang der Faser Richtung getestet, Werte von etwa 1220 MPa (Megapascal) erreichen, während Quer- und annähernd isotrope Lagen niedrigere Werte aufweisen, oft zwischen 360–860 MPa – abhängig von Faserausrichtung, Harz und Lagenbauweise.

Für 6061 Aluminium Dehngrenze , typische Werte für den T6-Zustand liegen bei etwa 276 MPa , bei einer Zugfestigkeit von etwa 310 MPa . Der dehngrenze von Aluminium 6061 T6 ist gut dokumentiert und vorhersehbar, wodurch es zur bevorzugten Wahl für Konstruktionen wird, die zuverlässige und wiederholbare Leistung erfordern.

Modul und Steifigkeitsziele

Steifigkeit – wie stark ein Material dem Biegen oder Dehnen widersteht – wird durch seinen Modul bestimmt. An dieser Stelle spielt der zugmodul von Kohlenstofffaser seine Stärken aus. In Faserrichtung können Kohlenstoff/Epoxid-Harzlaminat Werte erreichen, Elastizitätsmodul werte von 98–115 GPa für unidirektionale Lagen, während Kreuzlagen und quasi-isotrope Lagen typischerweise zwischen 43–74 GPa .

Vergleichen Sie dies mit dem Elastizitätsmodul von 6061-T6 Aluminium , das bei etwa 69–72 GPa liegt – und entscheidend ist, dass dieser Wert in alle Richtungen gleich ist (isotrop). Das bedeutet, dass die Steifigkeit von Aluminium einfach vorherzusagen und in die Konstruktion einzubeziehen ist, während die Steifigkeit von Kohlefaser von der Orientierung der Fasern und dem Aufbau des Laminats abhängt.

Vergleich von Dichte und spezifischer Festigkeit

Gewicht ist oft der entscheidende Faktor in kohlefaser vs. Aluminium diskussionen. Für kohlefaserdichte liegen typische Werte bei 1,6–1,8 g/cm³ , während dichte aluminium 6061 t6 ist etwa 2,70 g/cm³ (Leichtbauverbundwerkstoffe ). Das bedeutet eine Gewichtseinsparung von 30–40 % bei Kohlefaserverbundstoffen, und zwar noch vor einer optimierten Konstruktion für richtungsabhängige Festigkeit.

Doch „spezifische Festigkeit“ – Festigkeit geteilt durch Dichte – erzählt eine vollständigere Geschichte. Die hohen Festigkeitswerte von Kohlefaser bei geringem Gewicht führen zu außergewöhnlicher spezifischer Festigkeit, insbesondere bei unidirektionalen Anwendungen. Der Vorteil von Aluminium liegt in seinem gleichmäßigen, gut bekannten Verhalten in allen Richtungen und unter verschiedenen Belastungsbedingungen.

| Eigentum | Kohlefaser-Verbundwerkstoff * | 6061-T6 Aluminium | Einheiten / Standard |

|---|---|---|---|

| Zugfestigkeit (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Zugfestigkeit (Quasi-iso) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Fließgrenze | N/v (spröde, kein Fließen) | ~276 MPa | ASTM D3039 / ASTM E8 |

| Elastizitätsmodul (0° UD) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Elastizitätsmodul (Quasi-iso) | ~43–74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Dichte | 1,6–1,8 g/cm³ | 2,70 g/cm³ | ASTM D792 |

*Die Werte hängen stark vom Fasertyp, Matrix, Schichtaufbau und Testrichtung ab.

Warum Laminatschemata wichtig sind

Klingt komplex? Hier ist die Kernaussage: Bei Carbonfaser verändert die Art und Weise, wie Sie die Schichten stapeln und ausrichten – bekannt als laminatschema – die mechanischen Eigenschaften erheblich. Ein unidirektionaler Schichtaufbau liefert die maximale Leistung in eine Richtung, während ein Kreuzlagen- oder quasi-isotroper Schichtaufbau etwas von der maximalen Festigkeit aufgibt, um eine bessere Leistung in mehreren Richtungen zu erzielen ( MDPI: Ogunleye et al. ).

Bei Aluminium ist die Sache einfacher. Die Legierung und der Zustand (z. B. 6061-T6) bestimmen die mechanischen Eigenschaften, und die auf einem Datenblatt angegebenen Werte gelten in alle Richtungen. Deshalb elastizitätsmodul von Aluminium 6061 und 6061 Aluminium Dehngrenze werden diese so umfassend in ingenieurmäßigen Berechnungen verwendet.

-

Testrichtung ist bei Verbundwerkstoffen entscheidend:

- Die Eigenschaften sind entlang der Faserrichtung am höchsten (0° UD)

- Festigkeit und Steifigkeit sinken bei abweichender Faserorientierung oder mehrachsigen Lagen

-

Aluminium ist isotrop:

- Die Eigenschaften sind in allen Richtungen gleich

- Die Auslegungsberechnungen sind unkompliziert

„Bei Carbonfasern kann die Schichtabfolge und Faserorientierung an spezifische Lasten angepasst werden, prüfen Sie jedoch stets die Testrichtung und die Details der Lagen. Bei Aluminium verlassen Sie sich auf die veröffentlichten Werte für Ihre Legierung und Ihren Zustand und bestätigen Sie diese mit ASTM/ISO-Prüfstandards.“

Zusammenfassend lässt sich sagen, dass bei einem Vergleich von kohlefaser vs. Aluminium festzustellen ist, dass die mechanischen Eigenschaften auf Datenblättern lediglich den Ausgangspunkt darstellen. Bei Verbundwerkstoffen sollten Sie immer den Laminataufbau und die Prüfrichtung angeben. Bei Metallen ist es wichtig, die Legierung und den Zustand zu bestätigen. Damit legen Sie den Grundstein für den nächsten Schritt: die Übertragung dieser Zahlen in praktische Schätzungen zur Steifigkeit und Gewicht für Ihr konkretes Design.

Gewichts- und Steifigkeitsdimensionierung einfach gemacht

Haben Sie sich schon einmal gefragt, warum ein Carbon-Fahrradrahmen im Vergleich zu einem Aluminium-Rahmen so leicht erscheint? Oder wie Ingenieure das Gewicht und die Steifigkeit eines Bauteils bereits vor der Fertigung abschätzen? Lassen Sie uns gemeinsam praktische und nachvollziehbare Schritte zur Dimensionierung und zum Vergleich durchgehen carbon vs. Aluminium Gewicht , und feststellen, wie diese Berechnungen die Entscheidungen im realen Design beeinflussen.

Schnelle Methode zur Gewichtsabschätzung

Stellen Sie sich vor, Sie entwerfen eine Flachplatte oder einen einfachen Balken. Um abzuschätzen, wie schwer Aluminium oder Kohlefaser für ein Bauteil derselben Größe wären, benötigen Sie lediglich zwei Dinge: die Dichte des Materials und das Volumen des Bauteils.

-

Berechnen Sie das Volumen des Bauteils:

Bei einer rechteckigen Platte ist das länge × Breite × Dicke . -

Ermitteln Sie die Dichte des Materials:

- Aluminium (6061): über uns 2,7 g/cm³

- Carbonfaser-Verbundwerkstoff: über uns 1,55–1,6 g/cm³ (typisch für 70/30-Faser/Harz-Aufbauten)

-

Multiplizieren Sie Volumen mit Dichte: Dadurch erhalten Sie das Gewicht für jedes Material. Beispiel: Eine Platte mit 1 m² Fläche und 6 mm Dicke:

- Volumen = 1 m² × 0,006 m = 0,006 m³

- Gewicht (Aluminium) = 0,006 m³ × 2.700 kg/m³ = 16,2 kg

- Gewicht (Kohlenstofffaser-Verbund) = 0,006 m³ × 1.550 kg/m³ = 9,3 kg

Somit ist bei gleichen Abmessungen kohlenstofffaser leichter als Aluminium um etwa 42 %.

Das ist der grundlegende Arbeitsablauf, um die Frage „ wie viel wiegt Aluminium und wie viel wiegt Kohlenstofffaser “ für eine gegebene Bauteilgröße zu beantworten.

Steifigkeitsbemessung – Anleitung

Aber Gewicht ist nicht alles – Ihr Bauteil muss auch ausreichend steif sein. Hier ist eine einfache Methode zur Dickenbemessung basierend auf Steifigkeitszielen:

- Definieren Sie Ihren Lastfall: Welcher Kraft oder Verformung muss Ihr Bauteil standhalten?

- Wählen Sie einen Sicherheitsfaktor und eine Ziel-Maximalverformung.

-

Verwenden Sie den E-Modul des Materials (Steifigkeit):

- Aluminium 6061-T6: E-Modul ≈ 69–72 GPa

- Carbonfaser-Verbundwerkstoff: Schwankt; für quasi-isotrope Laminataufbauten, 43–74 GPa; für unidirektionale Ausführungen, bis zu 98–115 GPa

- Wenden Sie die Biege- oder Plattensteifigkeitsformel an: Bei einem einfach unterstützten Balken ist die Durchbiegung δ = (Last × Länge³) / (48 × Modulus × Flächenträgheitsmoment). Für Platten gelten ähnliche Formeln.

- Dicke iterativ anpassen: Dicke erhöhen, bis die berechnete Durchbiegung innerhalb des Zielwerts liegt. Bei Carbonfasern sollten Sie die Fasern für optimale Ergebnisse in Richtung der Hauptbelastung ausrichten.

Passen Sie die Steifigkeit in Last-Richtung für Verbundwerkstoffe an; prüfen Sie dünne Aluminiumabschnitte auf Beulverhalten.

Wenn Aluminium aufgrund der Abmessungen Vorteile bietet

Während Carbonfaser aufgrund des Gewichts oft die bessere Wahl ist, kann Aluminium manchmal die bessere Alternative sein, wenn:

- Sie sehr dünne Wände benötigen (Aluminium-Profile können zuverlässig dünn hergestellt werden, während Carbonfaser minimale Schichtenanzahlen hat)

- Die Last mehrachsige Belastungen aufweist und isotrope Eigenschaften unbedingt erforderlich sind

- Fertigungsbedingungen oder Anschlussanforderungen Metall begünstigen

-

Häufige Fehler, die vermieden werden sollten:

- Vernachlässigung von Lasten außerhalb der Faserrichtung bei Verbundwerkstoffen (die Steifigkeit nimmt außerhalb der Faserrichtung schnell ab)

- Übersehen von Schrauben- und Randbeanspruchungen

- Annehmen, dass alle Carbonfaser-Aufbauten gleich leicht sind – harzreiche oder dicke Laminatschichten können Gewicht hinzufügen

- Nicht Berücksichtigen der Fertigbarkeit: Carbonfaser benötigt eine minimale Schichtanzahl; Aluminiumprofile haben eine minimale Wandstärke

Zusammenfassend lässt sich das gewicht von Carbonfaser im Vergleich zu Aluminium bei Kenntnis der Dichte und des Volumens einfach abschätzen, doch die Erfüllung von Steifigkeits- und Fertigbarkeitsanforderungen erfordert eine sorgfältige Auswahl des Laminataufbaus, der Dicke und der Strukturform. Beim Übergang von der „Papiervariante“ zu einem realisierbaren Design solltest du folgende Regel beachten: Validiere deine Schätzungen immer anhand von realen Materialproben und berücksichtige Fertigungsbeschränkungen bereits in der frühen Planungsphase. Als Nächstes werden wir untersuchen, wie Fertigungsbedingungen – wie Formgebung, Verbindungsverfahren und Toleranzen – deine endgültige Materialwahl beeinflussen.

Fertigungsverfahren und Abwägungen

Wenn Sie wiegen kohlefaser vs. Aluminium für den nächsten Teil geht es nicht nur um Material-Spezifikationen, sondern auch darum, wie sie hergestellt werden und was das für Kosten, Qualität und Geschwindigkeit bedeutet. Haben Sie sich jemals gefragt, warum ein Carbonfaser-Verbundwerkstoff so teuer sein kann oder warum Aluminium-Extrusions in der Massenproduktion dominieren? Lassen Sie uns die Produktionsmethoden der realen Welt auflösen, die Ihr Design und Ihr Endergebnis bestimmen.

Zusammengesetzte Aufstellungen und Ausheizungsmöglichkeiten

Stellen Sie sich vor, Sie bauen einen individuellen Fahrradrahmen oder ein Rennwagen-Panel. Herstellung von Verbundstoffen aus Kohlenstofffasern beginnt mit dem Auflegen von Carbonfaserblättern oder -geweben, dem Sättigen mit Harz und anschließender Verhärtung zu einem festen, leichten Teil. Aber die Methode, die du wählst, verändert alles:

| Methode | Toleranzfähigkeit | Werkzeugkosten | Zykluszeit / Empfindlichkeiten | Häufige Mängel |

|---|---|---|---|---|

| Handgestaltung / offene Formgebung | Niedrig (± 1 mm) | Niedrig | Lange Heilung, Raumtemperatur | Hohlräume, harzreiche Zonen |

| Vakuumbeutelung / Infusion | Mäßig (±0,5–1 mm) | - Einigermaßen | Mäßig, empfindlich gegenüber Lecks | Hohlräume, trockene Stellen, Verzug |

| Autoklavhärtung (Prepreg) | Hoch (±0,2–0,5 mm) | Hoch | Lang, hohe Temperatur/Druck | Ablösung, Porosität |

| Harztransferformen (RTM) | Hoch (±0,2–0,5 mm) | Hoch | Mittlere Harzflussregelung | Unvollständige Füllung, Hohlräume |

Handlaminat ist perfekt für Prototypen oder einzigartige Formen, kommt jedoch mit größeren Toleranzen und längeren Zykluszeiten. Vakuumbeutelung und Harzinfusion verbessern die Faserdichte und reduzieren Hohlräume, wodurch sie ideal für mittelgroße Serien mit komplexen Geometrien sind. Die Autoklavhärtung – häufig bei kohlenstoffaserverstärkten Kunststoffen der Luftfahrtklasse eingesetzt – liefert die beste Konsistenz und Festigkeit, allerdings zu deutlich höheren Kosten und längeren Lieferzeiten.

Extrusion, Bearbeitung und Schweißen von Aluminium

Wechselt man zu Aluminium, dreht sich alles um Geschwindigkeit, Präzision und Skalierbarkeit. Der übliche Weg für 6xxx-Legierungen wie 6061 ist die Extrusion – das Durchpressen von erhitztem Aluminium durch einen geformten Strangpressdorn, um lange, gleichmäßige Profile herzustellen. Benötigen Sie eine spezielle Halterung oder ein Gehäuse? CNC-Bearbeitung fräst komplexe Formen aus massivem oder stranggepressten Material mit engen Toleranzen. Schweißen und Umformen ermöglichen das Verbinden oder Biegen von Aluminium zu fertigen Baugruppen.

| Methode | Toleranzfähigkeit | Werkzeugkosten | Zykluszeit / Empfindlichkeiten | Häufige Mängel |

|---|---|---|---|---|

| Extrusion | Hoch (±0,1–0,5 mm) | - Einigermaßen | Schnell, Werkzeugverschleiß, temperatursensitiv | Verzerrung, Oberflächenlinien |

| CNC-Bearbeitung | Sehr hoch (±0,02–0,1 mm) | Gering pro Teil, hoch bei komplexen Formen | Schnell, Werkzeugverschleiß, Spänekontrolle | Werkzeugspuren, Grate |

| Schweißen | Mäßig (±0,5–1 mm) | Niedrig | Schnell, wärmeeinflusszone | Verzug, risse |

| Umformen / Biegen | Mäßig (±0,5–1 mm) | Niedrig | Schnell, Rückfederung | Verknittern, Ausdünnung |

Aluminiums 6061 Zugfestigkeit und schubmodul des 6061 T6 Aluminiums bleiben bei der Formgebung und Bearbeitung stabil, aber Schweißen kann die lokale Festigkeit verringern. Der schmelzpunkt von 6061 Aluminium (etwa 580–650 °C) begrenzt ebenfalls die Verbindungs- und Wärmebehandlungsverfahren.

Verbindungstechniken und Bonding-Optionen

Wie montieren Sie Ihre Bauteile? Bei Carbonfaser sind Klebstoffe und mechanische Verbindungselemente üblich, benötigen jedoch eine sorgfältige Konstruktion, um das Laminat nicht zu zerquetschen. Spezialisierte Verklebetechniken werden oft für Carbonfaser-Furnierleisten und -paneele verwendet. Bei Aluminium sind Schweißen, Nieten und Schrauben etablierte, skalierbare Methoden – achten Sie jedoch auf den Wärmeeintrag und die Konstruktion der Verbindungsstellen, um die Festigkeit zu erhalten.

Fehler, Toleranzen und Lieferzeiten

Klingt kompliziert? Hier eine kurze Übersicht über mögliche Probleme und wie man sie frühzeitig erkennt:

-

Carbonfaser-Verbundstofffertigung:

- Hohlräume und Porosität aufgrund schlechten Harzflusses oder eingeschlossener Luft

- Ablösung aufgrund falscher Aushärtung oder Einwirkung

- Formveränderungen aufgrund ungleichmäßiger Aushärtung oder Faserspannung

- Prüfmerkmale: Klopf-Tests, Ultraschall, visuelle Kontrollen der Oberflächenqualität

-

Aluminiumverarbeitung:

- Verformung durch Umform- oder Schweißwärme

- Risse an Schweißnähten oder scharfen Kanten

- Oberflächenfehler durch Werkzeugverschleiß oder schlechte Bearbeitung

- Prüfmerkmale: Farbeindringprüfung für Schweißnähte, Maßkontrollen, Härteprüfungen

fertigung geht nicht nur um das Erstellen einer Form – es geht darum, die richtigen Toleranzen zu treffen, Fehler zu minimieren und Ihr Projekt termingerecht und im Budget zu halten.

Kurz gesagt, die Wahl zwischen kohlefaser-Verbundblech und Aluminium geht nicht nur um Leistungsmerkmale. Es geht um Prozessrealitäten: Wie die Faserausrichtung, das Harzsystem und der Aushärtungszyklus die Qualität und Wiederholbarkeit von Verbundwerkstoffen beeinflussen, und wie das Design des Werkzeugs, die Spänekontrolle und das Wärmemanagement die Ergebnisse bei Aluminium bestimmen. Prüfen Sie immer die Prozessfähigkeitskennzahlen, validieren Sie diese anhand von Probeplatten und konsultieren Sie die Datenblätter der Lieferanten, um sicherzustellen, dass Ihr Design den Sprung von CAD zum Produktionsfloor übersteht. Als Nächstes werden wir untersuchen, wie diese Fertigungswahl sich im Laufe des Produktlebens – unter Einfluss von Ermüdung, Umweltbedingungen und Wartung – auswirkt.

Langlebigkeit, Ermüdung und Umweltbeständigkeit

Ermüdung und Langzeitbelastung: Wie sich jedes Material bewährt

Wenn Sie langfristig planen, lautet die Frage nicht nur „Ist Kohlefaser stärker als Aluminium?“, sondern vielmehr, wie sich jedes Material über Jahre hinweg gegenüber Vibrationen, Belastungen und Umwelteinflüssen behauptet. Werfen wir einen Blick darauf, wie Kohlefaser-Verbundwerkstoffe und Aluminium unter wiederholter Belastung und unter realen Bedingungen reagieren.

-

Vorteile von Kohlefaser (Ermüdung & Umwelt):

- Hervorragende Ermüdungsfestigkeit in Faserrichtung – entscheidend für aerospace und automotive Bauteile unter zyklischer Belastung.

- Rostet nicht; immun gegen die klassische Rot-oxid-Korrosion, was die häufig gestellte Frage beantwortet: rostet Kohlefaser? Nicht auf die Art, wie Metalle es tun.

- Sehr widerstandsfähig gegenüber den meisten Chemikalien und Umwelteinflüssen.

- Niedrig kohlefaser Wärmedehnung ; Formstabilität über einen breiten Temperaturbereich.

-

Nachteile von Kohlefaser (Ermüdung & Umwelt):

- Die Matrix (Harz) kann bei langfristiger UV-, Feuchtigkeits- oder Hitzeeinwirkung abbauen – insbesondere, wenn sie nicht ordnungsgemäß geschützt ist.

- Anfällig für Schlagdelamination und Schäden in harzreichen oder ausgerichteten Bereichen.

- Die Dauerfestigkeit ist entlang der Faser hervorragend, jedoch können Verbindungen, Ausschnitte und harzdominierte Bereiche die Langlebigkeit begrenzen.

-

Vorteile von Aluminium (Dauerfestigkeit & Umwelt):

- Vorhersagbares Ermüdungsverhalten; gut erforschte Rissbildung und Rissausbreitungsmuster.

- Widerstandsfähig gegenüber vielen korrosiven Umgebungen, insbesondere bei Verwendung von Schutzbeschichtungen oder Eloxieren.

- Stabile mechanische Eigenschaften über einen breiten Temperaturbereich.

-

Nachteile von Aluminium (Dauerfestigkeit & Umwelt):

- Kann korrodieren, insbesondere im Salzwasser oder wenn elektrischer Kontakt mit Kohlenstoff-Verbundwerkstoffen besteht.

- Ermüdungsrisse können sich von Kerben oder Schweißnähten aus ausbreiten, wenn diese nicht sorgfältig behandelt werden.

- Höher thermische Ausdehnung als Kohlefaser, was Bauteile beeinträchtigen kann, die Temperaturschwankungen ausgesetzt sind.

Kohlefaserverbunde rosten nicht, können jedoch anfällig für matrixbedingte Degradation und Delamination durch Schlagbelastung sein; Aluminium widersteht vielen Umgebungen, benötigt jedoch Korrosionsschutz, insbesondere in Kombination mit Kohlefaser.

Temperatur und Feuchtigkeit: Widerstandsfähigkeit gegen Hitze und Ausdehnung

Hast du dich je gefragt wärmebeständigkeit von Kohlefaser oder der schmelzpunkt von Kohlefaser ? Obwohl die Kohlefaser selbst Temperaturen über 3000 °C standhält, wird die tatsächliche schmelztemperatur von Kohlefaser durch die Harzmatrix bestimmt – üblicherweise ist der Einsatz dadurch auf unter 200 °C begrenzt. Aluminium hingegen ist bis zu seinem Schmelzpunkt stabil (rund 580–650 °C für Legierung 6061), kann jedoch bei hohen Temperaturen weich werden und an Festigkeit verlieren. Beide Materialien sind unter normalen Betriebsbedingungen stabil, jedoch erfordern Verbundwerkstoffe eine sorgfältige Auswahl der Harze für Anwendungen bei hoher Hitzebelastung.

Galvanische Korrosion: Was passiert, wenn Kohlefaser und Aluminium aufeinandertreffen?

Hier ist ein Szenario, mit dem viele Ingenieure konfrontiert sind: Sie möchten beide Materialien in der gleichen Konstruktion verwenden. Wenn jedoch Kohlefaser (ein elektrischer Leiter) und Aluminium (anodisches Metall) verbunden und Feuchtigkeit ausgesetzt werden, kann Kontaktkorrosion entstehen. Dies beschleunigt die Korrosion von Aluminium, insbesondere in salzigen oder feuchten Umgebungen ( Corrosionpedia ).

-

Maßnahmen zur Risikominderung:

- Tragen Sie Barrierefilme oder nichtleitende Beschichtungen zwischen den Materialien auf

- Verwenden Sie Primer und Dichtstoffe, um das Eindringen von Feuchtigkeit zu verhindern

- Steuerung der Schraubverbindungen mit isolierenden Unterlegscheiben oder Hülsen

- Überprüfen Sie regelmäßig und ziehen Sie die Schrauben erneut, um die Isolierung aufrechtzuerhalten

Inspektions- und ZfP-Strategien: Probleme frühzeitig erkennen

Wie erkennt man Probleme, bevor sie zu Ausfällen führen? Beide Materialien profitieren von proaktiven Inspektionen:

- Kohlefaser: Visuelle Prüfung auf Oberflächenrisse oder Delamination, Klopf-Tests (Hören auf dumpfe Stellen) und Ultraschall oder Thermografie, um innere Hohlräume oder Defekte zu erkennen ( CompositesWorld ).

- Aluminium: Visuelle Inspektionen auf Korrosion oder Risse, Farbeindringprüfung für Schweißnähte und regelmäßige Überprüfung der Schraubenverbindungen auf Festigkeit und Passung.

Bei beiden Materialien sollten stets validierte Standards und die Empfehlungen des Lieferanten beachtet werden – verlassen Sie sich nicht auf allgemeine Grenzwerte, insbesondere wenn es um Temperatur, Feuchtigkeit oder aggressive Umgebungen geht.

Zusammenfassend lässt sich sagen, dass beim Vergleich von Carbonfaser und Aluminium hinsichtlich Langlebigkeit und Umweltverträglichkeit deutlich wird, dass beide Materialien eigene Stärken und Schwächen besitzen. Die Korrosions- und Ermüdungsbeständigkeit der Carbonfaser (in Faserrichtung) ist ein großer Vorteil, allerdings sind sorgfältige Auswahl der Harze und Laminataufbauten erforderlich, um Versagen der Matrix oder Verbindungen zu vermeiden. Aluminium bietet eine robuste und vorhersagbare Leistung, muss jedoch vor Korrosion geschützt werden – insbesondere in Kombination mit Carbonverbundwerkstoffen. Im nächsten Schritt werden wir untersuchen, wie diese Faktoren der Langlebigkeit sich auf Lebenszykluskosten, Reparaturfähigkeit und Nachhaltigkeit auswirken.

Lebenszykluskosten, Nachhaltigkeit und ROI

Wenn Sie zwischen Carbon und Aluminium wählen, ist der Kaufpreis nur der Anfang. Haben Sie sich schon einmal gefragt, warum ein Bauteil aus Carbon oftmals viele Male teurer sein kann als das entsprechende Aluminium-Teil, oder wie sich diese Anfangskosten im Laufe der Produktlebensdauer ausgleichen? Lassen Sie uns die tatsächlichen Kosten analysieren – von Rohmaterialien und Fertigung bis hin zu Wartung, Reparatur und dem Ende der Lebensdauer.

Kosten für Rohmaterialien und Verarbeitung

Zuerst die große Frage: wie viel kostet Carbon? Die Antwort: Es hängt von der Qualität, dem Verfahren und der Menge ab, aber Carbon ist stets teurer als Aluminium. Laut Branchenangaben kostet aluminium aluminium typischerweise etwa 1,50 bis 2,00 US-Dollar pro Pfund , während carbonpreis pro Pfund – insbesondere luft- und raumfahrttaugliches Carbon – liegt zwischen 10 bis 20 US-Dollar oder mehr . Das bedeutet kohlefaser-Kosten pro Pfund etwa fünf- bis zehnmal höher als Aluminium.

Aber das ist erst der Anfang. Auch die Verarbeitungskosten für Kohlefaser sind höher. Die Herstellung von Kohlefaserteilen umfasst arbeitsintensive Schichten, Harzimprägnierung und Aushärten – manchmal in energieintensiven Autoklaven. In der Luftfahrt können die Arbeitskosten bis zu 40 % der Gesamtkosten für Verbundteile ausmachen, im Vergleich zu 25 % bei Aluminium. Automatisierte Faserplatzierung und andere fortschrittliche Verfahren helfen zwar, doch die Komplexität von Kohlefaser treibt die Kosten weiter nach oben.

| Kostenelement | Aus Kohlenstofffaser | Aluminium | Anmerkungen / Unsicherheit |

|---|---|---|---|

| Rohmaterial | 10–20+ $/lb | 1,50–2,00 $/lb | Kohlefasernpreis variiert je nach Qualität und Lieferant |

| Verarbeitung / Arbeitskosten | Hoch (manuelles Laminieren, Aushärten, Qualitätskontrolle) | Gering–mäßig (Extrusion, Bearbeitung) | Verbundwerkstoffe benötigen qualifizierte Arbeitskräfte, längere Produktionszyklen |

| Werkzeug | Hoch (Präzisionsformen, Autoklav) | Mäßig (Werkzeuge, Vorrichtungen) | Werkzeugkosten steigen mit der Produktionsmenge |

| Ausschuss und Nacharbeit | Hoch (Fehler, begrenzte Nacharbeit) | Gering–mäßig (recycelbarer Ausschuss) | Verbundwerkstoff-Ausschuss ist schwieriger zu recyclen |

| Wartung | Mittel–Hoch (spezialisierte Reparatur) | Niedrig–Mittel (einfache Schweiss-/Flickarbeiten) | Verbundwerkstoffe erfordern oft Expertenreparaturen |

| Ende der Lebensdauer (EoL) | Eingeschränkte Recyclingfähigkeit, hohe Entsorgungskosten | Sehr gut recycelbar, geringe EoL-Kosten | Aluminium behält am Ende der Lebensdauer seinen Wert |

Reparatur oder Austausch entscheiden

Stellen Sie sich vor, Sie verwalten eine Flotte von Flugzeugen oder Hochleistungs-Fahrrädern. Ist ein Carbonfaser-Bauteil beschädigt, kann die Reparatur komplex und kostspielig sein – manchmal ist sogar ein vollständiger Austausch oder ein Eingreifen von Experten erforderlich. In der Luftfahrt beispielsweise kann die Reparatur eines CFRP-Rotorblatts dreimal so viel kosten wie jene eines Aluminiumblatts bei vergleichbarem Schaden. Aluminium hingegen ist toleranter: Dellen können ausgeschlagen, Risse geschweisst und Teile rasch und kostengünstig repariert werden. Dieser Unterschied kann zu unerwarteten Stillständen und höheren Lebenszykluskosten bei Carbonfaser führen, insbesondere in Hochleistungs- oder stossanfälligen Umgebungen.

Recycling- und Wiederverwertbarkeit am Ende der Lebensdauer

Nachhaltigkeit spielt heute eine größere Rolle denn je. Also, was passiert, wenn Ihr Bauteil am Ende seiner Nutzungsdauer angelangt? Aluminium überzeugt an dieser Stelle – rund 75 % des jemals produzierten Aluminiums sind immer noch in Gebrauch, dank effizienter Recyclingverfahren, die bis zu 95 % der ursprünglichen Energieinvestition zurückgewinnen. Aluminium-Recycling ist einfach und weit verbreitet.

Das Recycling von Kohlefaser ist noch in den Kinderschuhen. Nur etwa 30 % des anfallenden CFRP-Abfalls werden recycelt, wobei der Prozess (häufig thermisches Recycling) energieintensiv ist und Fasern liefert, die oftmals nur für Anwendungen niedriger Qualität geeignet sind. Der Wert von Kohlefaser am Ende ihrer Lebensdauer ist gering, und die Entsorgung verursacht oftmals Kosten statt Wertgewinnung.

ROI-Workflow: Eine kluge Entscheidung treffen

Klingt komplex? Hier ist ein Schritt-für-Schritt-Vorgehen, um Optionen zu vergleichen und die tatsächliche Rendite (ROI) abzuschätzen:

- Definieren Sie Ihr Leistungsziel: Gewicht, Steifigkeit, Langlebigkeit oder Kosten?

- Materialien vorwählen: Vergleichen Sie die Kosten von Kohlefaser und Aluminium für Ihre spezifische Anwendung.

- Schätzen Sie die Stückzahl und Lernkurve: Hohe Stückzahlen senken die Werkzeug- und Arbeitskosten pro Bauteil – insbesondere bei Aluminium.

- Reparaturstillstandszeiten berücksichtigen: Wie hoch sind die Kosten unerwarteter Reparaturen oder Austauschmaßnahmen in Bezug auf Produktivitätsverluste?

- Eine Sensitivitätsanalyse durchführen: Anpassungen an Kraftstoffeinsparungen, Wartungskosten oder Recyclingwert vornehmen, um zu sehen, welche Option langfristig am besten bestand.

verbundwerkstoffe können Gewichtseinsparungen liefern, die die Betriebskosten senken, allerdings können die Komplexität der Reparatur und die Aushärtezeit diese Vorteile wieder aufheben. Aluminium bietet oft schnellere Iterationen, einfachere Reparaturen und etablierte Recyclingwege.

-

Tipps für kosteneffizientes Beschaffen:

- Mehrere Angebote und detaillierte Aufschlüsselungen von Lieferanten anfordern.

- Annahmen anhand von Pilotläufen und Probentests überprüfen.

- Gesamtkosten über den gesamten Lebenszyklus berücksichtigen, nicht nur den Anschaffungspreis.

- Beziehen Sie Wartung, Reparatur und Entsorgung in Ihr Kostenmodell ein.

Zusammengefasst lässt sich sagen, dass kosten für Kohlefaser ist höher, können die Gewichtseinsparungen die Investition für Anwendungen rechtfertigen, bei denen jedes Gramm zählt – denken Sie an Luftfahrt oder Rennsport. Für den Großteil allgemeiner Konstruktionen macht der geringere Preis von Aluminium, die einfache Reparatur und die Recyclingfähigkeit dieses Material zur kosteneffizienteren und nachhaltigeren Wahl. Wenn Sie spezifische Anwendungsentscheidungen treffen, halten Sie ROI und die Auswirkungen des gesamten Produktlebenszyklus im Fokus – Ihr Budget und Ihre Nachhaltigkeitsziele werden es Ihnen danken.

Wahl zwischen Carbonfaser und Aluminium für Autos, Flugzeuge und Fahrräder

Haben Sie sich schon einmal gefragt, warum einige Autoteile aus Aluminium und andere aus Carbonfaser bestehen? Oder warum Profi-Radfahrer so intensiv über aluminium- oder Carbonfahrrad rahmen diskutieren kohlefaser vs. Aluminium sich die Vor- und Nachteile zwischen

Automobilbau und Verkleidungen

Bei modernen Fahrzeugen geht es bei der Wahl zwischen Carbonfaser und Aluminium selten um Hype – es geht darum, Leistungsfähigkeit, Fertigbarkeit und Kosten abzugleichen. Für Karosserieträgerverstärkungen, Crash-Rahmen und Batteriegehäusgerahmen sind teile aus Aluminium aus Extrusionswerkzeugen die erste Wahl. Die isotropen Eigenschaften von Aluminium, seine engen Toleranzen und seine leistungsstarke Lieferkette machen es ideal für sicherheitsrelevante Strukturen in Hochvolumenanwendungen. Lieferanten wie Shaoyi Metal Parts Supplier – ein führender integrierter Anbieter von Präzisionsmetallteilen für die Automobilindustrie in China – unterstützen Automobil-OEMs bei der Optimierung von DFM (Design for Manufacturability), Toleranzkontrolle und PPAP-Dokumentation.

Doch Carbonfaser ist nicht aus dem Rennen. Sie dominiert bei Premium-Ausstattungen, Motorhauben, Dächern und Leichtbaupanels, bei denen Gewichtseinsparungen und individuelle Formen im Vordergrund stehen. Bei Hochleistungs-Sportwagen oder Elektrofahrzeugen, die eine maximale Reichweite anstreben, kann ein carbonfaser-Fahrzeugchassis oder gezielt eingesetzte CFRP-Paneele einen einzigartigen Vorteil bieten.

Luftfahrt: Primär- vs. Sekundärverwendung

Wenn Sie in ein flugzeug aus Carbonfaser , erleben Sie die größten Stärken des Materials – außergewöhnliche Ermüdungsfestigkeit, Korrosionsbeständigkeit und die Möglichkeit, die Steifigkeit für Flügel, Rumpfstrukturen und Verkleidungen individuell anzupassen. Das geringe Gewicht und das hervorragende Verhältnis von Festigkeit zu Gewicht von Carbonfaser sind entscheidend für die Kraftstoffeffizienz und die Reduzierung von Emissionen in der Luftfahrt.

Aluminium spielt weiterhin bei Sekundärstrukturen, Außenhaut und Bereichen eine führende Rolle, bei denen schnelle und kosteneffiziente Fertigung unverzichtbar ist. Seine bewährte Geschichte, die einfache Prüfbarkeit sowie die Recyclingfähigkeit machen es weiterhin zu einem festen Bestandteil in Lieferketten der Luftfahrt – insbesondere für Komponenten, die engste Toleranzen und strenge Zertifizierungsstandards erfüllen müssen.

Fahrradrahmen und Komponenten

Wenn Sie zwischen aluminium- und Carbonfahrrädern , entscheiden Sie sich, stellen Sie fest, dass jedes Material eine eigene Charakteristik hat. Carbonfaser-Rahmen, Gabeln und sogar carbonfaser-Sattelstützen upgrades bieten unschlagbare Gewichtseinsparungen und Vibrationsdämpfung – entscheidend für Rennfahrer und Enthusiasten. Die Möglichkeit, die Rahmensteifigkeit und Geometrie anzupassen, verschafft Carbon einen Vorteil im Hochleistungsradsport ( Marktperspektiven ).

Aber unterschätzen Sie nicht das Aluminium. Für Gelegenheitsfahrer:innen, aluminium- vs. Carbonrahmen diskutiert man häufig hinsichtlich Langlebigkeit, Reparierbarkeit und Kosten. Aluminiumrahmen sind robust, erschwinglich und widerstandsfähig bei grober Beanspruchung. Und wenn es um carbon- vs. Aluminiumfelgen geht, hängt die Wahl vom Gewicht, Fahrgefühl und Preis ab – Carbon für Rennsportgeschwindigkeit, Aluminium für Allwetterzuverlässigkeit.

| Branche | Komponententyp | Bevorzugtes Material | Begründung | Fertigungsweg | Hinweise zur Prüfung |

|---|---|---|---|---|---|

| Automobilindustrie | Chassis, Crash-Rohre, Batterierahmen | Aluminium | Hohe Stückzahl, enge Toleranzen, Crash-Energieabsorption | Profilextrusion, Stanzung, Schweißen | Visuelle, dimensionale, Schweißkontrollen |

| Automobilindustrie | Motorhauben, Dächer, Verkleidungen | Kohlenstofffaser | Gewichtseinsparung, hochwertiges Erscheinungsbild | Laminieren, Autoklav, RTM | Ultraschall, Klopfprüfung, visuell |

| Luft- und Raumfahrt | Flügel, Rumpfstrukturen, Verkleidungen | Kohlenstofffaser | Ermüdungsfestigkeit, Leichtbauweise, korrosionsbeständig | Prepreg-Aufbau, Autoklav | Ultraschall, Thermografie |

| Luft- und Raumfahrt | Haut, Sekundärstrukturen | Aluminium | Erbproben, einfach zu inspizieren, reparierbar | Blechumformung, Nieten | Farbeindringprüfung, visuell |

| Cycling | Rahmen, Gabeln, Sattelstützen | Kohlenstofffaser | Minimales Gewicht, abgestimmte Steifigkeit, Fahrkomfort | Laminieren, Formen | Klopftest, visuell |

| Cycling | Rahmen, Felgen | Aluminium | Bezahlbarkeit, Langlebigkeit, einfache Reparatur | Profilextrusion, Schweißen | Optisch, Geradheit, Schweißnähte prüfen |

Entscheidungsmeilensteine für Käufer und Ingenieure

-

Automobilindustrie:

- Gewicht vs. Kfz-Reparaturfähigkeit

- Toleranz und Passgenauigkeit (Aluminium überzeugt bei der Serienproduktion)

- Reife von Werkzeugen und Lieferkette

-

Luft- und Raumfahrt:

- Dauerfestigkeit und Zertifizierungsanforderungen

- Umwelteinflüsse (Kohlenstoff für korrosionsgefährdete Zonen)

- Prüfung und Verträglichkeit mit zerstörungsfreien Prüfverfahren

-

Radfahren:

- Leistung (Gewicht, Steifigkeit, Dämpfung)

- Budget und Reparaturbedarf

- Vorliebe für aluminium- vs. Carbonrahmen für Langlebigkeit vs. Geschwindigkeit

Zusammenfassend lässt sich sagen, dass die kohlefaser vs. Aluminium entscheidung ist niemals ein Allround-Fix. Egal, ob Sie ein carbon- oder Aluminium-Rennrad oder Crash-Rails für ein neues Elektrofahrzeug (EV) spezifizieren – berücksichtigen Sie stets Leistung, Kosten, Fertigbarkeit und Prüfungsanforderungen. Und falls Sie Automobilstrukturen einkaufen, ziehen Sie vertrauenswürdige Partner für teile aus Aluminium aus Extrusionswerkzeugen in Betracht, um Qualität und Effizienz von der Konstruktion bis zur Lieferung sicherzustellen.

Als Nächstes stellen wir Ihnen die Standards, Prüfprotokolle und Spezifikationstipps bereit, die Sie benötigen, um mit Sicherheit das richtige Material zu spezifizieren, testen und beschaffen zu können.

Standards, Prüfungen und eine Spezifikations-Checkliste

Wenn Sie sich von der reinen Produktvergleichsphase kohlefaser vs. Aluminium zur Spezifikation, Prüfung und Beschaffung von Bauteilen bewegen, sind die Details entscheidend. Klingt kompliziert? Muss es nicht sein – wenn Sie wissen, welche Standards heranzuziehen sind, welche Formulierungen zu verwenden sind und wie Sie Ihre Lieferanten qualifizieren. Wir zeigen Ihnen die essentials für einen sicheren, spezifikationsbasierten Ansatz.

Wichtige ASTM- und ISO-Normen für Carbonfaser und Aluminium

Stellen Sie sich vor, Sie analysieren eine spannungs-Dehnungs-Kurve von Carbonfaser oder prüfen die 6061 Aluminium Zugfestigkeit in einem Datenblatt. Um vergleichbare Ergebnisse und verlässliche Daten zu gewährleisten, sollten Sie stets anerkannte Normen für jede Eigenschaft angeben. Hier eine kurze Übersicht relevanter Standards für beide Materialien:

-

Kohlefaser Verbunde:

- ASTM D3039 – Zugfestigkeitseigenschaften von Polymer-Matrix-Verbundwerkstoffen

- ASTM D7264 – Biegeeigenschaften

- ASTM D2344 – Scherfestigkeit bei Kurzbalkenbelastung

- ISO 527 – Zugprüfung von Kunststoffen und Verbundwerkstoffen

- Dokumentation des Laminatschemas und der Prüfungsrichtung (entscheidend für die Streckgrenze von Kohlenstofffaser)

-

Aluminiumlegierungen (z. B. 6061):

- ASTM E8/E8M – Zugprüfung metallischer Werkstoffe (für die Zugfestigkeit von Aluminium 6061 und 6061 Aluminiumzugfestigkeit)

- ASTM E111 – Bestimmung des Elastizitätsmoduls

- ASTM E18 – Härteprüfung

- ASTM B209 – Aluminium- und Aluminiumlegierungsblech und -platte

- Schweißverfahren, falls relevant: AWS D1.2/D1.2M für Aluminium

Kriterien zur Lieferantenzulassigung und eine praktische Beschaffungsliste

Stellen Sie sich vor, Sie beschaffen ein neues Bauteil. Wie stellen Sie sicher, dass Ihr Lieferant jederzeit gleichbleibende Qualität liefert, egal ob Sie eine hohe schubmodul von Aluminium 6061 oder einen komplexen Verbundaufbau benötigen? Wenden Sie diesen Schritt-für-Schritt-Prozess an:

- Lieferanten auswählen mit relevanten Zertifizierungen (z. B. ISO 9001, IATF 16949 für die Automobilindustrie).

- Datenblätter anfordern und Prozessfähigkeitsnachweise für Ihre spezifische Legierung, Laminataufbauten oder Geometrie.

- Definieren Sie Probekörper-Prüfungen anforderungen: Legen Sie Prüfungen gemäß ASTM/ISO-Standards fest – geben Sie die Orientierung für Verbundwerkstoffe und den Tempersierungszustand für Aluminium an.

- Führen Sie Pilotfertigungen durch oder Erstmusteraudits, um Leistungsfähigkeit und Toleranzen zu validieren.

- Bestätigen Sie Prüf- und Rückverfolgbarkeits protokolle: Erfragen Sie Barcode-Tracking, Automatisierung von QA/QC sowie Meldung von Defekten ( AddComposites ).

-

Beschaffungscheckliste:

- Verweisen Sie in Ihrem Anfragendokument/Lastenheft auf alle anwendbaren ASTM/ISO-Standards

- Geben Sie die Prüfungsrichtung (Verbundwerkstoffe) und Temperierung (Aluminium) an

- Aktuelle Prüfberichte und QA-Dokumentation anfordern

- Akzeptanzkriterien für wichtige Eigenschaften definieren (z. B. Zugfestigkeit von Aluminium 6061, Streckgrenze von Kohlefaser, E-Modul von Aluminium 6061, Poisson-Zahl von Aluminium 6061)

- Prüf- und zerstörungsfreie Prüfanforderungen einbeziehen

Richtungabhängigkeit bei Verbundwerkstoffprüfungen und Zustand des Aluminiums festlegen, um Vergleiche von „Äpfeln mit Birnen“ zu vermeiden.

Beispielsformulierungen zur Reduzierung von Mehrdeutigkeit

Haben Sie schon einmal eine Spezifikation gesehen, die zu Verwirrung oder Nacharbeit führte? So schreiben Sie klare, umsetzbare Anforderungen:

- „Kohlefaserlaminate gemäß ASTM D3039 zu prüfen, [0°/90°]-Aufbau, mit einer Mindeststreckgrenze der Kohlefaser [Wert angeben] in Hauptbelastungsrichtung.“

- „6061-T6 Aluminiumplatte gemäß ASTM B209, mit einer Zugfestigkeit von Aluminium 6061 von nicht weniger als [Wert angeben] und E-Modul gemäß ASTM E111.“

- „Alle Prüfdaten sind mit nachvollziehbaren Losnummern und QA-Dokumentation bereitzustellen.“

Abschließende Empfehlungen und Beschaffungstipps

Stellen Sie sich vor, Sie beschaffen Automobilstrukturen und möchten sich sowohl in puncto Qualität als auch Fertigbarkeit sicher sein. Eine frühzeitige Abstimmung mit Lieferanten, die sich auf DFM (Design for Manufacturability) und Prozesskontrolle spezialisiert haben, kann Ihnen Zeit und Kosten sparen. Für Ihre Anforderungen im Aluminiumprofilbereich sollten Sie in Betracht ziehen teile aus Aluminium aus Extrusionswerkzeugen vertrauenswürdige Partner wie Shaoyi Metal Parts Supplier, bekannt für integrierte Präzision und leistungsfähige Qualitätskontrollsysteme. Dank ihrer Expertise im Bereich Automobil-Aluminiumprofile wird die frühzeitige Designprüfung vereinfacht und sichergestellt, dass Ihre Spezifikationen von der Pilotphase bis zur Serienproduktion eingehalten werden.

Zusammenfassend bedeutet der Schritt von kohlefaser vs. Aluminium theorie zum realen Erfolg, dass Standards, klare Sprache und sorgfältige Lieferantenauswahl fixiert werden. Ziehen Sie stets Datenblätter und wissenschaftliche Studien heran und verwenden Sie präzise Spezifikationsmuster, um Prüfmethoden, Toleranzen und Akzeptanzkriterien festzulegen. Mit der richtigen Herangehensweise meistern Sie die Abwägungen zwischen verschiedenen Anforderungen souverän und liefern stets Bauteile, die genau so funktionieren, wie sie konzipiert wurden.

Häufig gestellte Fragen: Kohlefaser vs. Aluminium

1. Ist Carbonfaser stärker als Aluminium?

Carbonfaser kann eine höhere spezifische Festigkeit und Steifigkeit als Aluminium bieten, insbesondere wenn die Fasern mit der Hauptbelastung ausgerichtet sind. Aluminium hingegen bietet gleichmäßige, isotrope Festigkeit in alle Richtungen, was es vorteilhaft für Bauteile mit gleichmäßiger Leistung und einfacher Fertigung macht. Die Wahl hängt von der Anwendung, erforderlichen Langlebigkeit und designbedingten Einschränkungen ab.

2. Warum ist Carbonfaser teurer als Aluminium?

Der höhere Preis von Carbonfaser resultiert aus teuren Rohmaterialien, manuellen oder spezialisierten Fertigungsverfahren und längeren Produktionszyklen. Im Gegensatz zu Aluminium, das von etablierter Massenproduktion und Recycling-Infrastruktur profitiert, erfordert Carbonfaser qualifizierte Arbeitskräfte und energieintensive Aushärtungsprozesse, was zu höheren Kosten pro Pfund und gesteigerten Fertigungskosten führt.

3. Was sind die wesentlichen Unterschiede in der Langlebigkeit zwischen Carbonfaser und Aluminium?

Kohlenstofffaser widersteht Korrosion und Ermüdung in Faserrichtung sehr gut, jedoch kann die Harzmatrix durch UV-Strahlung, Feuchtigkeit oder mechanische Belastung abbauen. Aluminium ist gegenüber vielen Umwelteinflüssen robust und lässt sich leicht reparieren oder recyceln, kann jedoch insbesondere bei Kontakt mit Kohlenstoffkompositen korrodieren. Beide Materialien benötigen eine sorgfältige Konstruktion und Wartung, um eine hohe Langlebigkeit zu gewährleisten.

4. Welches Material eignet sich besser für Automobilteile: Kohlenstofffaser oder Aluminium?

Aluminium wird aufgrund seiner vorhersagbaren Eigenschaften, Kosteneffizienz und Skalierbarkeit in der Fertigung häufig für strukturelle Automobilteile bevorzugt. Kohlenstofffaser kommt bei hochwertigen, leichten Verkleidungen oder Leichtbauteilen zum Einsatz, bei denen eine Gewichtsreduktion entscheidend ist. Dienstleister wie Shaoyi bieten mit Aluminium-Strangpressprofilen maßgeschneiderte, hochwertige Lösungen für serienmäßig produzierte Automobilteile, wodurch Aluminium für die meisten Anwendungen die praktischere Wahl darstellt.

5. Wie unterscheiden sich Kohlenstofffaser und Aluminium hinsichtlich der Recyclingfähigkeit?

Aluminium ist hochgradig recycelbar und behält am Ende seiner Lebensdauer den größten Teil seines Werts bei, wodurch es eine nachhaltige Option für die großtechnische Fertigung darstellt. Das Recycling von Kohlefaser ist weniger fortgeschritten, wobei der größte Teil des Abfalls derzeit heruntergestuft oder entsorgt wird, was die Nachhaltigkeitsvorteile im Vergleich zu Aluminium begrenzt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —