Wahl zwischen Carbon- und geschmiedeten Aluminiumrädern für Ihr Superbike

Der ultimative Materialvergleich für Felgen

Sie haben sich endlich dazu entschlossen, Ihre Felgen zu verbessern. Ob Sie eine Liter-Maschine durch enge Bergpasskurven jagen oder auf Ihrem lokalen Rennkurs Rundenzeiten jagen – die Frage stellt sich unweigerlich: Kohlefaser oder Aluminium – welches Material verdient Ihre Investition?

Es geht hier nicht nur um Optik oder Anerkennung. Die Wahl Ihrer Felgen beeinflusst direkt Beschleunigung, Bremswege, Kurvenreaktion und letztendlich Ihre Gesamtkosten über die gesamte Nutzungsdauer. Entscheiden Sie sich richtig, fühlt sich Ihr S1K komplett verändert an. Liegen Sie falsch, fragen Sie sich hinterher jeden ausgegebenen Euro.

Warum diese Entscheidung bei Felgen wichtiger ist, als Sie denken

Räder stellen eine der kritischsten ungefederten Massen an jedem Fahrzeug dar. Im Gegensatz zu Bauteilen, die von der Aufhängung getragen werden, drehen sich Räder mit hohen Geschwindigkeiten, während sie Straßenunebenheiten direkt absorbieren. Das bedeutet, dass jedes Gramm Gewichtsersparnis messbare Leistungsgewinne mit sich bringt – schnellere Beschleunigung beim Anlauf, schnellere Richtungswechsel und eine reagierfreudigere Aufhängung.

Für Besitzer von S1K-Motorrädern und Superbike-Enthusiasten gleichermaßen berührt die Debatte zwischen Kohlefaser- und Aluminiumrädern alles – von spontanen Wochenendfahrten bis hin zu gezielten Track-Einsätzen. Die Herausforderung geht jedoch über reine Leistung hinaus und umfasst auch Crash-Beständigkeit, Reparaturkosten und langfristige Zuverlässigkeit.

Die tatsächlichen Leistungsunterschiede im Wettbewerb

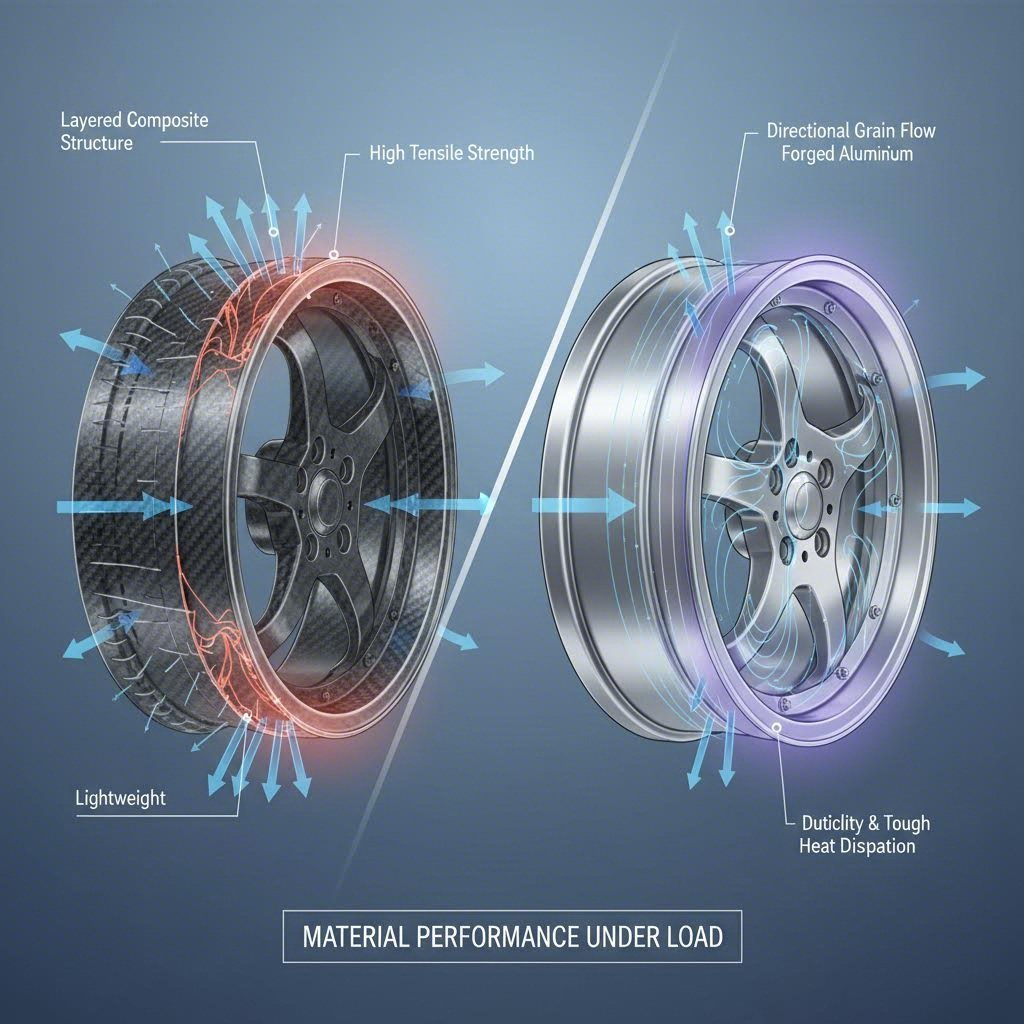

Hier ist, was diese Entscheidung besonders herausfordernd macht: Beide Materialien befinden sich an der Spitze der Leistungspyramide. Kohlefaser-Räder bieten extreme Gewichtseinsparungen und außergewöhnliche Steifigkeits- zu Gewichtsverhältnisse. Geschmiedetes Aluminium bietet bemerkenswerte Festigkeit und Haltbarkeit zu erschwinglicheren Preisen. Keines ist universell „besser“ – der Kontext entscheidet alles.

Die Leistungsunterschiede wirken sich auf das gesamte Fahrerlebnis aus. Leichtere Räder verbessern die Beschleunigung aus Kurven heraus, verkürzen Bremswege und schärfen die Lenkeinlage. Doch Haltbarkeit ist genauso wichtig, wenn man unebene Straßen oder gelegentliche Aufprälle mit Fremdkörpern bewältigt.

Was die meisten Käufer über Radmaterialien falsch verstehen

Foren-Diskussionen zeigen eine weit verbreitete Verwirrung bezüglich Rad-Terminologie. Viele Fahrer verwechseln Standard-Gussaluminium mit geschmiedetem Aluminium – zwei grundverschiedene Produkte. Andere ignorieren Magnesium-Räder vollständig oder verstehen nicht, wie sich Fertigungsverfahren auf die letztendliche Leistung auswirken.

Gussräder werden hergestellt, indem geschmolzenes Aluminium in Formen gegossen wird, was schwerere und weniger langlebige Bauteile ergibt. Schmiedefelgen hingegen werden durch starken Druck bearbeitet, wodurch die Metallkornstruktur verdichtet wird und so überlegene Steifigkeits- zu Gewichtsverhältnisse sowie verbesserte Haltbarkeit entstehen . Allein dieser Unterschied verändert alles, was Ihre Entscheidungsfindung betrifft.

Diese Anleitung verfolgt einen fahrzeugunabhängigen Ansatz und behandelt Anwendungen für Motorräder, Fahrräder und Automobilplattformen. Die physikalischen Grundlagen bleiben unabhängig davon gleich, was Sie fahren oder reiten – lediglich die konkreten Gewichtseinsparungen und Kostenberechnungen unterscheiden sich.

- Gewichtseinsparung: Tatsächliche Messwerte und prozentuale Reduktionen über verschiedene Anwendungen hinweg

- Langlebigkeit: Schlagzähigkeit, Ausfallarten und reale Überlebensraten

- Reparaturfähigkeit: Welche Beschädigungen repariert werden können und wann ein kompletter Austausch erforderlich ist

- Wärmeabbau: Auswirkungen auf die Bremsleistung bei aggressiver Nutzung

- Kosten der Nutzung: Kaufpreis sowie langfristige Wartungs- und Ersatzkosten

- Eignung für Anwendungsfälle: Passende Felgenwahl für Ihre tatsächlichen Fahrbedingungen

Am Ende dieses Leitfadens werden Sie genau wissen, welches Felgenmaterial Ihren Leistungszielen, Budgetbeschränkungen und realen Fahrbedingungen entspricht.

Wie wir jeden Felgentyp bewertet haben

Bevor wir auf konkrete Produktempfehlungen eingehen, sollten Sie verstehen, wie wir diesen Vergleich angegangen sind. Herstellerangaben selten erzählen die ganze Geschichte – besonders wenn es um Tausende von Dollar geht. Unser Bewertungsrahmen entfernt den Werbepart und fokussiert sich auf das, was wirklich zählt, sobald Ihre Felgen auf die Straße treffen.

Unser neutraler Bewertungsrahmen

Hier ist die unbequeme Wahrheit über Felgenvergleiche: Die meisten veröffentlichten Inhalte stammen direkt von Herstellern oder Händlern, die finanzielle Anreize haben, Ihre Entscheidung zu beeinflussen. Hersteller von Kohlefaserfelgen betonen das geringe Gewicht, während sie Haltbarkeitsbedenken herunterspielen. Hersteller von geschmiedeten Aluminiumfelgen heben die Crashresistenz hervor, während sie das höhere Gewicht ignorieren.

Wir sind hier anders vorgegangen. Anstatt Herstellerangaben einfach zu übernehmen, haben wir reale Erfahrungen von Fahrzeugbesitzern aus Enthusiasten-Foren verglichen, unabhängige Testdaten – soweit verfügbar – analysiert und die physikalischen Grundlagen der Materialeigenschaften berücksichtigt. Bei der Frage, ob Kohlefaser leichter ist als Aluminium, haben wir über reine Gewichtsangaben hinausgeschaut, um die praktischen Auswirkungen des Gewichtsunterschieds zu verstehen.

Der Vergleich der Dichte von Kohlefaser und Aluminium zeigt interessante Feinheiten auf. Kohlefaserverbundwerkstoffe liegen typischerweise zwischen 1,5 und 1,6 g/cm³, während Aluminiumlegierungen für geschmiedete Räder bei etwa 2,7 g/cm³ liegen. Dieser Dichteunterschied erklärt, warum Kohlefaserräder Gewichtsreduktionen von 40–50 % erreichen können – allein die Dichte bestimmt jedoch nicht die reale Leistung. Die Fertigungsqualität, das Schichtaufbauverfahren und das strukturelle Design beeinflussen allesamt das Endprodukt.

Die sechs entscheidenden Leistungskennzahlen

Nach der Analyse unzähliger Forendiskussionen, Erfahrungsberichte von Besitzern und technischer Spezifikationen haben wir sechs Dimensionen identifiziert, die außergewöhnliche Räder wirklich von mittelmäßigen unterscheiden. Diese Kriterien gelten unabhängig davon, ob Sie Räder für den Rennsport oder für den Straßenverkehr bewerten.

- Gewichtsmessungen aus der Praxis: Vom Hersteller angegebene Gewichte spiegeln oft ideale Bedingungen wider. Wir bevorzugten verifizierte Gewichtsangaben unabhängiger Quellen und Berichte von Besitzern. Das Gewicht von Kohlefaser im Vergleich zu Aluminium spielt besonders am Außendurchmesser die größte Rolle, da dort das Rotationsmoment seinen maximalen Effekt entfaltet.

- Kollisionsschutz und Ausfallverhalten: Wie verhält sich jedes Material bei Aufprallen? Geschmiedetes Aluminium verbiegt sich oder reißt typischerweise in vorhersehbaren Mustern, wodurch oft Warnhinweise vor einem katastrophalen Ausfall ersichtlich werden. Kohlefaser neigt eher zu plötzlichen, vollständigen Brüchen – obwohl moderne Konstruktionen hier deutliche Verbesserungen erzielt haben.

- Qualität des Herstellungsprozesses: Nicht alle geschmiedeten Aluminiumräder sind gleichwertig, und die Qualität der Kohlefaser-Laminierung variiert zwischen Herstellern erheblich. Wir haben untersucht, was Premium-Produkte von günstigeren Alternativen unterscheidet.

- Wärmemanagement beim Bremsen: Längeres, aggressives Bremsen erzeugt erhebliche Hitze. Die Art und Weise, wie jedes Material Wärme leitet und abführt, beeinflusst die Bremsleistung und die Lebensdauer der Räder – entscheidend bei Fahrten auf der Strecke oder dynamischen Fahrten in Serpentinen.

- Reparaturmöglichkeiten: Wenn Schäden auftreten, kann das Rad repariert oder muss es komplett ersetzt werden? Diese Überlegung hat erheblichen Einfluss auf die Langzeitkosten des Besitzes.

- Gesamtkosten der Nutzung: Der Kaufpreis stellt nur einen Teil der Gleichung dar. Wir haben potenzielle Reparaturkosten, die Wahrscheinlichkeit eines Ersatzes und die erwartete Nutzungsdauer berücksichtigt, um die tatsächlichen Gesamtbetriebskosten zu berechnen.

Warum Herstellerangaben überprüft werden müssen

Ist Kohlefaser stärker als Aluminium? Die Antwort hängt vollständig davon ab, wie man „stärker“ definiert und welche spezifischen Produkte miteinander verglichen werden. Zugfestigkeit, Schlagzähigkeit, Ermüdungslebensdauer und Steifigkeit stellen jeweils unterschiedliche Aspekte der Festigkeit dar – und jedes Material überzeugt in anderen Bereichen.

Genau deshalb ist eine unabhängige Überprüfung so wichtig. Wenn ein Hersteller behauptet, dass seine Carbonräder eine „überlegene Festigkeit“ bieten, könnte damit die Steifigkeit gemeint sein und nicht die Schlagzähigkeit. Wenn ein anderer von „unübertroffener Haltbarkeit“ spricht, blendet er möglicherweise Versagensverhalten aus, die bei realen Vorfällen entscheidend sind.

Sicherheitszertifizierungsstandards bieten eine Ebene der Verifizierung. Laut Velgen Wheels erfordern die drei am weitesten verbreiteten Standards—SAE, JWL und VIA—jeweils spezifische Prüfprotokolle, einschließlich Radialermüdungsprüfungen, Kurvenermüdungsprüfungen, Schlagprüfungen und Torsionsprüfungen. Allerdings, wie Konig Wheels anmerkt , kann ein Rad als JWL gekennzeichnet werden, ohne dass eine Zertifizierung durch eine unabhängige Stelle erforderlich ist, was bedeutet, dass Hersteller auf Grundlage interner Prüfungen eine Selbstdeklaration abgeben können.

Der VIA-Standard unterscheidet sich, da er eine unabhängige Überprüfung durch eine dritte Partei vorschreibt und Räder mit verschiedenen Reifengrößen sowie Fahrzeugen testet. Für Käufer, die maximale Sicherheit hinsichtlich der Radsqualität suchen, bietet die VIA-Zertifizierung die strengste verfügbare Validierung. Allerdings bedeutet das Fehlen einer VIA-Zertifizierung nicht automatisch minderwertige Qualität – insbesondere bei Herstellern außerhalb Japans, wo dieser Standard seinen Ursprung hat.

Erkundigen Sie sich bei jeder Radanfrage direkt beim Hersteller nach den verwendeten Prüfverfahren und Zertifizierungen. Renommierte Unternehmen stellen diese Informationen gerne zur Verfügung.

Für Fahrer, die so stark beschleunigen, dass ihre Reifenschmierstreifen vollständig verschwinden, werden diese Überprüfungsaspekte besonders wichtig. Die Unterschiede zwischen aggressivem Straßenfahren und den Anforderungen auf Rennstreckenniveau verringern sich erheblich, wenn Sie regelmäßig an die Grenzen der Reibhaftung Ihrer Reifen stoßen – und Ihre Räder müssen diese Belastungen zuverlässig verkraften.

Das Verständnis dieses Bewertungsrahmens bereitet Sie darauf vor, jeden Radtyp nach seinen tatsächlichen Vorzügen zu beurteilen. Nachdem diese Kriterien festgelegt sind, können wir nun Schmiedealuräder detailliert betrachten – beginnend mit dem Herstellungsprozess, der ihre legendäre Festigkeit hervorbringt.

Gefertigte Aluminiumräder

Was verwandelt einen einfachen Aluminiumblock in eine Felge, die extremen Kräften standhalten kann und dennoch bemerkenswert leicht bleibt? Die Antwort liegt in einem Herstellungsverfahren, das über Jahrzehnte verfeinert wurde – das Schmieden. Im Gegensatz zu gegossenen Alternativen, bei denen geschmolzenes Metall lediglich eine Form füllt, durchläuft geschmiedetes Aluminium eine intensive mechanische Umformung, die die innere Struktur des Materials grundlegend verändert.

Für Superbike-Enthusiasten, die ein Upgrade für Maschinen wie die HP4 oder ähnliche Hochleistungsmodelle in Erwägung ziehen, ist das Verständnis dieses Herstellungsunterschieds unerlässlich. Der Schmiedeprozess formt Aluminium nicht nur – er verstärkt es auf molekularer Ebene.

Der Schmiedeprozess, der überlegene Festigkeit erzeugt

Stellen Sie sich vor, ein massiver Aluminiumblock wird Druckkräften ausgesetzt, die mehr als 10.000 Tonnen überschreiten. Genau das passiert im Wesentlichen beim Schmiedeprozess. Der Block wird zunächst auf eine exakte Temperatur erhitzt – heiß genug, um formbar zu werden, aber nicht so heiß, dass er seine strukturelle Integrität verliert. Anschließend zwingen riesige hydraulische Pressen das Material in Formen, wodurch es gleichzeitig verdichtet und geformt wird.

Dieser extreme Druck bewirkt etwas Bemerkenswertes: Er richtet die Kornstruktur des Aluminiums entlang der Konturen des Rades aus. Stellen Sie sich dies wie eine Holzmaserung vor – wenn sie richtig ausgerichtet ist, wird das Material in den entscheidenden Richtungen deutlich fester. Das Ergebnis ist eine geschmiedete Felge mit überlegener Zugfestigkeit, Ermüdungswiderstand und besseren Stoßfestigkeit im Vergleich zu gegossenen Alternativen.

Nach dem initialen Schmiedeprozess durchlaufen die Räder Wärmebehandlungsverfahren, die die Materialeigenschaften weiter verbessern. Anschließend erfolgt eine präzise CNC-Bearbeitung, bei der überschüssiges Material entfernt wird, um die endgültigen Spezifikationen zu erreichen, wodurch oft erhebliches Gewicht eingespart wird, ohne die strukturellen Anforderungen zu beeinträchtigen. Der gesamte Prozess erfordert außergewöhnliche Qualitätskontrolle – jegliche Unregelmäßigkeit in Temperatur, Druck oder Zeitablauf kann die Qualität des Endprodukts beeinträchtigen.

Genau aus diesem Grund ist eine Fertigungszertifizierung wichtig. Hersteller mit IATF-16949-Zertifizierung wie Shaoyi (Ningbo) Metal Technology gewährleisten durch strenge Qualitätskontrollprotokolle, dass das Präzisionsschmieden exakten Spezifikationen entspricht. Ihre hauseigenen Ingenieurkapazitäten – von schnellen Prototypen innerhalb von nur 10 Tagen bis zur Massenproduktion in hohen Stückzahlen – sind beispielhaft für die Fertigungsstandards, die hochwertige geschmiedete Bauteile von minderwertigen Alternativen unterscheiden.

Beim Vergleich von Aluminiumrädern und Leichtmetallrädern ist zu beachten, dass sich „Leichtmetall“ in der Regel auf gegossene Aluminiumprodukte bezieht. Geschmiedete Räder stellen eine völlig andere Klasse hinsichtlich Konstruktion und Leistung dar. Ebenso einseitig ist der Vergleich zwischen Aluminium- und Stahlrädern bei Anwendungen, bei denen Leistung im Vordergrund steht – Stahl kann die Gewichtseinsparungen, die geschmiedetes Aluminium bietet, einfach nicht erreichen.

Wärmeableitung und Vorteile für die Bremsleistung

Hier ist etwas, das viele Fahrer übersehen: Ihre Räder spielen eine wesentliche Rolle bei der Bremsleistung. Bei aggressiver Fahrweise – egal, ob Sie kurvenreiche Landstraßen befahren oder auf der Rennstrecke volles Tempo fahren – entsteht an den Bremsen enorme Hitze. Diese Wärmeenergie muss irgendwo abgeleitet werden.

Aluminium zeichnet sich durch hervorragende Wärmeableitung aus. Dank seiner hohen Wärmeleitfähigkeit wird Wärme von den Bremsscheiben auf die Radstruktur übertragen und an die umgebende Luft abgestrahlt. Dieser Kühlkörpereffekt hilft dabei, auch bei längerer, intensiver Nutzung eine gleichbleibende Bremsleistung aufrechtzuerhalten und Bremsfading zu verhindern, das durch Überhitzung der Bremskomponenten entsteht.

Für Fahrer, die viel Zeit auf der Rennstrecke verbringen oder begeistert im Straßenverkehr unterwegs sind, bietet diese thermische Management-Fähigkeit spürbare Vorteile. Ihre Bremsen bleiben von Runde zu Runde oder von Kurve zu Kurve konsistenter. Die praktischen Vorteile reichen aber auch über reine Leistung hinaus – eine bessere Wärmeabfuhr bedeutet geringere thermische Belastung der Bremskomponenten und kann deren Lebensdauer verlängern.

Während der Austausch von Komponenten wie einer S1000RR 2024 Kühlerabdeckung die Motor kühlung verbessert, beeinflusst die Wahl des Radmaterials direkt das thermische Management der Bremsen. Beides ist wichtig für Fahrer, die ihre Maschinen bis an die Grenzen bringen.

Wenn Schäden auftreten – Reparatur oder Austausch: Die Realität

Egal wie vorsichtig Sie fahren, Radbeschädigungen bleiben möglich. Schlaglöcher, Fremdkörperaufprall und gelegentliche Bordsteinberührungen können alles ihre Spuren hinterlassen. An dieser Stelle zeigt geschmiedetes Aluminium einen weiteren entscheidenden Vorteil: Reparierbarkeit.

Nach Tree Wheels , unterscheidet sich die Reparierbarkeit je nachdem, ob es sich um kosmetische oder strukturelle Schäden handelt. Kosmetische Mängel wie Randbeschädigungen durch Bordsteinkontakt, leichte Kratzer und oberflächliche Schrammen können in der Regel professionell repariert werden – laut ihren Daten machen Randbeschädigungen fast 30 % aller kosmetischen Schadensfälle aus. Durch eine professionelle Oberflächenbearbeitung lassen sich diese Schäden nahezu auf den ursprünglichen Zustand bringen.

Strukturelle Schäden stellen ein anderes Szenario dar. Die Duktilität von geschmiedetem Aluminium bedeutet, dass das Material bei Überlastung typischerweise in vorhersehbaren Mustern verbiegt oder bricht und oft sichtbare Warnzeichen zeigt, bevor ein katastrophaler Ausfall eintritt. Dieses Verhalten unterscheidet sich deutlich von der Neigung von Kohlefaser, plötzlich und vollständig zu versagen.

Vorteile von geschmiedeten Aluminiumrädern

- Überlegene Reparaturfähigkeit: Kosmetische Schäden können häufig professionell restauriert werden

- Vorhersehbare Versagensarten: Sichtbare Verformungen weisen typischerweise auf eine strukturelle Beeinträchtigung hin

- Hervorragende Wärmeabgabe: Verbesserte Bremsleistung bei aggressiver Nutzung

- Konsistente Qualität: Bewährte Fertigungsverfahren liefern zuverlässige Ergebnisse

- Starke Schlagfestigkeit: Bewältigt Straßenbelastungen besser als gegossene Alternativen

- Mäßige Gewichtseinsparung: Typischerweise 15–25 % leichter als Aluminiumguss

Nachteile von geschmiedeten Aluminiumrädern

- Schwerer als Kohlefaser: Kann die extremen Gewichtsreduzierungen von Kohlefaser nicht erreichen

- Höhere Kosten als Guss: Premium-Fertigung erfordert Premium-Preise

- Eingeschränkte strukturelle Reparaturen: Bei erheblichem Aufprallschaden ist weiterhin ein Austausch erforderlich

- Oberflächenanfälligkeit: Einige Oberflächen zeigen Schäden deutlicher als andere

Die Analyse der Ausfallart verdient besondere Aufmerksamkeit. Wenn geschmiedete Aluminiumräder schweren Aufprallschäden ausgesetzt sind, können selbst bei fehlender offensichtlicher Verformung innere Mikrorisse oder Metallermüdung entstehen. Diese unsichtbaren Fehler können langfristig die Sicherheit beeinträchtigen. Laboruntersuchungen zeigen, dass strukturell beschädigte Räder zunächst normal funktionieren können, bevor sie plötzlich unter Belastung versagen.

Warnhinweise für strukturelle Schäden sind Vibrationen bei höherer Geschwindigkeit, sichtbares Durchbiegen oder Verformung, Risse in der Nähe der Speichenansätze oder Sitzflächen für den Reifenwulst sowie Schwierigkeiten, den Reifendruck aufrechtzuerhalten. Bei Auftreten solcher Symptome ist eine sofortige professionelle Inspektion erforderlich.

Für Fahrer, die die Entscheidung zwischen Carbon- und geschmiedeten Aluminiumrädern abwägen, erweist sich dieser Reparaturvorteil oft als entscheidend. Die Möglichkeit, ein Rad nach kleineren Vorfällen wiederherzustellen, anstatt volle Ersatzkosten tragen zu müssen, beeinflusst die langfristige Wirtschaftlichkeit des Besitzes erheblich. Nun betrachten wir, wie Carbonräder dieselben Herausforderungen anders angehen.

Kohlefaser-Räder

Wenn Fahrer zum ersten Mal Carbonräder erleben, ist der Unterschied sofort spürbar. Die Beschleunigung wirkt präziser. Lenkbewegungen erfolgen mit geringerem Aufwand. Das Fahrrad reagiert auf Steuereingaben mit einer Lebhaftigkeit, die geschmiedetes Aluminium einfach nicht erreichen kann. Diese Veränderung resultiert aus einem grundlegenden Vorteil: einer deutlichen Gewichtsreduktion am äußeren Durchmesser, wo es am meisten zählt.

Doch um zu verstehen, warum Kohlefaser diese Vorteile bietet und wo ihre Grenzen liegen, muss betrachtet werden, wie diese Räder tatsächlich hergestellt werden. Die Debatte zwischen Kohlefaser und Aluminium läuft letztendlich darauf hinaus, zu verstehen, was man mit jeder Option gewinnt und was man opfert.

Kohlefaser-Laminat – Wo Kunst auf Ingenieurskunst trifft

Im Gegensatz zum mechanischen Umformprozess von geschmiedetem Aluminium ähnelt die Herstellung von Kohlefaserrädern eher einer gekonnten Handwerkskunst. Laut November Bicycles ist das, was wir „Kohlefaser“ nennen, eigentlich ein Verbundwerkstoff – dünne Stränge von Kohlenstoffatomen, zu einem Gewebe verwoben und in eine Harzmatrix eingebettet. Beide Bestandteile sind voneinander abhängig, und ihre Eigenschaften müssen sorgfältig aufeinander abgestimmt werden, um die Systemleistung zu maximieren.

Der traditionelle Herstellungsprozess beginnt mit der Vorbereitung der Form. Techniker legen vorgeschnittene Kohlenstoffplatten in oder auf präzise konstruierte Formen und richten jede Lage sorgfältig aus, um die Festigkeit in bestimmten Richtungen zu optimieren. Diese Ausrichtung ist äußerst wichtig – die Festigkeitseigenschaften von Kohlenstofffaser variieren erheblich je nach Ausrichtung der Fasern relativ zu den angreifenden Kräften.

Diese Kohlenstoffplatten kommen „vorgeimpft“ (sogenanntes Pre-preg) mit Harz an. Die rohen Kohlenstoffplatten werden auf Tische gelegt, wo exakt bemessene Mengen Harz gegossen und verteilt werden, um das Material vollständig zu durchtränken. Branchenüblich zielt man auf etwa 63 % Kohlenstoff und 37 % Harz ab – Abweichungen von diesem engen Bereich führen in beide Richtungen zu Problemen. Vorgeimpfte Materialien müssen gekühlt gelagert werden, um eine vorzeitige Aushärtung zu verhindern, und haben eine begrenzte Haltbarkeit, bevor sie unbrauchbar werden.

Nach Abschluss des Laminierens durchläuft die Baugruppe Aushärtungszyklen, bei denen Temperatur und Druck präzise gesteuert werden, oft in Autoklaven. Diese thermische Reaktion katalysiert das Harz und verwandelt flexible Schichten in starre, nahtlose Strukturen. Das Ergebnis ist eine Felge, die sowohl den Belastungen im Rennsport als auch im Alltag standhält – vorausgesetzt, alles wurde korrekt ausgeführt.

Es existieren alternative Fertigungsmethoden. Bei der Harzinfusion werden Formen mit Fasermatten belegt und anschließend mittels Vakuum das Harz in das Material eingesaugt. Dieses Verfahren eignet sich gut für relativ einfache Geometrien, kann jedoch an engen Ecken und komplexen Krümmungen Trockenstellen erzeugen. Solche Trockenstellen machen ganze Bauteile unbrauchbar, weshalb die Qualitätskontrolle entscheidend ist.

Die Filamentwicklung stellt einen anderen Ansatz dar, bei dem statt Formen Mandrel verwendet und die Fasern benetzt werden, während sie von den Spulen ablaufen. Einige Hersteller fertigen zudem geflochtene Felgen – im Wesentlichen aus Kohlefaser und Harz bestehende Hülsen, die in Radform gebracht werden. Jede Methode bietet klare Vorteile hinsichtlich Prozesskontrolle, Konsistenz des Harzanteils und Vermeidung von Kontamination.

Die Gewichtseinsparung, die die Leistung verändert

Zahlen erzählen eine überzeugende Geschichte. Laut AutoMod Express können hochwertige Carbon-Felgen für Fahrräder etwa 1.692 bis 1.750 g pro Satz wiegen – eine Einsparung von bis zu 500 g im Vergleich zu Aluminium-Äquivalenten. Bei Automobilanwendungen wiegen Carbonräder an Fahrzeugen wie dem Ford GT500 etwa 17 Pfund vorn und bis zu 19 Pfund an den größeren Hinterrädern, was einer Gewichtsreduktion von 20–30 % gegenüber serienmäßigen Aluminiumfelgen entspricht.

Dieser Gewichtsunterschied zwischen Aluminium und Kohlefaser erklärt die Leistungssteigerung, die Fahrer erleben. Carbon-Felgen von Light Bicycle haben den Wettkampf-Radsport revolutioniert, wo jedes Gramm beim Bergauffahren und bei Sprints zählt. Ähnliche Prinzipien gelten auch für Motorräder – eine geringere rotierende Masse bedeutet, dass der Motor weniger Kraft aufwenden muss, um die Trägheit beim Beschleunigen zu überwinden.

Aber allein Gewichtseinsparungen erzählen nicht die ganze Geschichte. Das außergewöhnliche Steifigkeits-Gewichts-Verhältnis von Kohlefaser bietet zusätzliche Vorteile in der Handhabung. Das Material widersteht Verformungen unter Kurvenlasten, sorgt für präzise Reifenaufstandsflächen und liefert vorhersehbarere Reaktionen. Diese Steifigkeit führt zu einer besseren Kraftübertragung beim Beschleunigen und einem sichereren Bremsgefühl.

Kohlefaser-MTB-Felgen und Kohlefaser-Rennradräder haben diese Vorteile über Jahre hinweg in verschiedenen Wettkampfdisziplinen des Radsports unter Beweis gestellt. Die Konstruktion von Fahrradrädern aus Kohlefaser bietet sowohl Gewichtsersparnis als auch aerodynamische Vorteile, wodurch Fahrer messbare Leistungsvorteile erhalten. Dieselben physikalischen Prinzipien gelten auch für Motorradanwendungen, wobei die konkrete Gewichtseinsparung je nach Radmaßen und Herstellungsverfahren variiert.

Die Wahrheit über Haltbarkeit, über die niemand sprechen möchte

An dieser Stelle wird eine ehrliche Bewertung unerlässlich. Diskussionen über Kohlefaser versus geschmiedete Kohlefaser ignorieren oft Haltbarkeitsaspekte, doch in Enthusiasten-Foren werden regelmäßig berechtigte Fragen zur Crashbeständigkeit und zu Versagensarten gestellt.

Kohlefaser verhält sich grundlegend anders als Metalle, wenn es überlastet wird. Laut AutoMod Express' Schadensleitfaden , das Material ist äußerst widerstandsfähig gegen Hitze, Chemikalien und Korrosion – im Gegensatz zu Metallrädern verbiegt sich Kohlefaser unter normalen Bedingungen nicht leicht. Wenn es jedoch beschädigt wird, unterscheiden sich die Versagenscharakteristiken dramatisch von der vorhersehbaren Verbiegung geschmiedeten Aluminiums.

Kohlefaser neigt dazu, plötzliche und vollständige Brüche zu zeigen, anstatt sich schrittweise zu verformen. Obwohl das Material enormen Kräften standhält, ohne sich zu verformen oder zu reißen, können starke Aufpralle einen sofortigen strukturellen Versagen verursachen. Besorgniserregender ist, dass kleine Risse oder Spannungspunkte möglicherweise nicht sichtbar sind und somit bei fehlender professioneller Inspektion ein katastrophales Versagen riskieren.

Der Klopfertest bietet eine Erkennungsmethode. Ein intakter Radkranz erzeugt beim vorsichtigen Beklopfen mit einer Münze oder einem Kunststoffwerkzeug einen gleichmäßigen, klaren Klang. Dumpfe oder tonlose Stellen können auf innere Delamination oder Hohlraumbildung hindeuten, die die strukturelle Integrität beeinträchtigen. Diese Methode kann jedoch nicht alle Schadensarten identifizieren – eine professionelle Prüfung mittels Ultraschalluntersuchung oder anderen zerstörungsfreien Prüfverfahren liefert eine zuverlässigere Bewertung.

Die Herstellungsqualität beeinflusst die Haltbarkeit maßgeblich. Die Verarbeitung von Pre-preg-Kohlefaser bietet in der Regel eine bessere Leistung und Langlebigkeit im Vergleich zu Nasslaminier-Techniken, da sie eine gleichmäßigere Harzverteilung und eine bessere Kontrolle des Aushärtungsprozesses ermöglicht. Räder renommierter Hersteller, die strenge Qualitätskontrollen anwenden, weisen typischerweise ein vorhersagbareres Verhalten und eine längere Nutzungsdauer auf als preisgünstige Alternativen.

Vorteile von Kohlefaser-Rädern

- Deutliche Gewichtsreduktion: In der Regel 40–50 % leichter als vergleichbare Aluminiumräder

- Hervorragendes Steifigkeits-zu-Gewichts-Verhältnis: Überlegene Fahrreaktion und Kraftübertragung

- Korrosionsbeständigkeit: Keine Sorge über Rost oder Oxidation unter allen Bedingungen

- Verringerte Rotationsmassenträgheit: Schnelleres Beschleunigen, Bremsen und Richtungswechsel

- Schwingungsdämpfung: Glättlicher Fahrkomfort auf unebenen Oberflächen

- Aerodynamische Optimierung: Konstruktionsflexibilität ermöglicht aerodynamische Formgebung

Nachteile von Kohlefaser-Rädern

- Eingeschränkte Reparaturfähigkeit: Die meisten strukturellen Schäden erfordern einen kompletten Radwechsel

- Risiko unsichtbarer Schäden: Interne Ausfälle sind möglicherweise nicht optisch erkennbar

- Plötzliche Ausfallarten: Weniger Vorwarnung vor katastrophalem strukturellem Versagen

- Erhebliche Kostenprämie: Preise von 10.000–20.000 $ für komplette Automobil-Sätze

- Schwankende Fertigungsqualität: Leistung variiert stark zwischen Herstellern

- Anfälligkeit gegenüber Stößen: Schwere Schläge verursachen umfassendere Beschädigungen als Aluminium

Die Reparierbarkeit stellt möglicherweise den deutlichsten Gegensatz zu geschmiedetem Aluminium dar. Geringfügige Oberflächenschäden wie Kratzer oder kleine Lacksplitter können professionell nachbearbeitet werden, aber strukturelle Schäden erfordern in der Regel einen Austausch. Delamination—bei der die Bindungen zwischen Kohlenstoffschichten versagen—lässt selten eine sichere Reparatur zu, da beeinträchtigte Zwischenschichtbindungen die gesamte strukturelle Integrität beeinflussen. Viele Hersteller widerrufen die Garantie, wenn nicht autorisierte Reparaturen vorgenommen werden.

Bei der Gesamtbetriebskostenbetrachtung muss diese Tatsache des Austauschs berücksichtigt werden. Obwohl Kohlefaser-Räder unbestreitbare Leistungsvorteile bieten, sollten Käufer mit potenziellen Ersetzungskosten rechnen, anstatt anzunehmen, dass Reparaturen alle Schadensszenarien abdecken. Versicherungsaspekte werden bei diesen hochwertigen Komponenten wichtig—einige Policen decken Aftermarket-Räder möglicherweise nicht ausreichend ab.

Trotz dieser Haltbarkeitsüberlegungen gewinnen Carbon-Felgen bei ambitionierten Fahrbegeisterten weiter an Beliebtheit. Der Schlüssel liegt darin, die Felgenwahl dem vorgesehenen Einsatz anzupassen – und zu verstehen, dass unterschiedliche Anwendungen andere Risikobewertungen erfordern. Fahrer, die auf Rennstrecke fokussiert sind, akzeptieren andere Kompromisse als Straßennutzer, was wir im Folgenden genauer betrachten werden.

Carbon für Streckenkämpfer und Rennfahrer

Wenn Millisekunden über Sieg oder Mittelfeldplatzierung entscheiden, lassen professionelle Rennmannschaften nichts dem Zufall. Warum also entscheiden sich unzählige meisterschaftserfolgreiche Teams für Carbon-Felgen, obwohl diese deutlich teurer sind? Die Antwort liegt darin, wie sich die Reduzierung der rotierenden Massen auf alle Aspekte der Streckenleistung auswirkt – vom Kurveneinlauf bis zur siegbringenden Beschleunigung.

Für Fahrer, die ihre Zeit auf der Rennstrecke mit Sportmotorrädern maximieren möchten, hat die Entscheidung zwischen Carbon- und Aluminiumrädern besonders weitreichende Auswirkungen. Was bei ausgiebigen Sonntagsfahrten hervorragend funktioniert, liefert möglicherweise nicht optimale Ergebnisse, wenn man auf Rennstrecken wie dem Jennings GP Rundenrekorde jagt.

Warum Rennmannschaften auf Carbon setzen

Der professionelle Motorsport unterliegt harten wirtschaftlichen Zwängen: Teams investieren dort, wo messbare Vorteile bestehen. Carbonfaserräder haben sich in dieser Gleichung durch nachweisbare Leistungssteigerungen verdient gemacht, die ihren höheren Preis rechtfertigen.

Laut Tests durchgeführt von MotoIQ mit Carbon Revolution , die Vorteile reichen weit über einfache Gewichtseinsparungen hinaus. Bei einem direkten Vergleich an einem über 100.000 USD teuren Sportwagen zeigten sich Auswirkungen der Kohlefaser-Räder auf alles, von der Lenkpräzision bis hin zur Gesamtgriffigkeit sowie den Eigenschaften bezüglich Geräusch, Vibration und Härte. Die äußerst steifen Carbon Revolution CR-9 Räder zeigten deutlich besseren Reifenverschleiß, keinerlei Blasenbildung und durchgängig schnellere Rundenzeiten im Vergleich zu hochwertigen OEM-Aluminiumrädern.

Ultraleichte Aluminiumräder können verbiegen und bei jeder von der Fahrzeugbeschleunigung erzeugten Seitenkraft mehr als 1 Grad Sturz verlieren – eine Steifigkeitslücke, die Kohlefaser effektiv schließt.

Dieses Sturzkomplianz-Problem erweist sich besonders bei aggressiver Nutzung auf der Rennstrecke als bedeutsam. Wenn Aluminiumräder unter Kurvenlasten verformen, verzerren sich die Reifenauflageflächen und reduzieren genau dann den verfügbaren Grip, wenn dieser am dringendsten benötigt wird. Die Tests zeigten, dass hochwertige serienmäßige Aluminiumräder die äußeren Reifenkanten stark aufrieben, hervorgerufen durch Radverformung und unzureichenden statischen Sturz. Kohlefaser dagegen bewahrte dank seiner außergewöhnlichen Steifigkeit während aggressiver Kurvenfahrten eine konstante Reifenkontaktgeometrie.

Da Kohlefaser-Räder steifer sind als ihre Aluminium-Alternativen, können Fahrer weniger statischen Sturz einstellen und trotzdem einen optimalen Reifenkontakt bewahren. Diese scheinbar geringfügige Anpassung verbessert die Bremsleistung, die Beschleunigungstraktion sowie die Gesamtkonsistenz – Vorteile, die sich über die Distanz eines Rennens hinweg summieren.

Rotationsmasse – Der verborgene Leistungsmultiplikator

Die Physik verlangt, dass eine Verringerung der Rotationsmasse weniger Energie erfordert, um die Radgeschwindigkeit zu ändern, wodurch effektiv mehr Leistung für die Fahrzeugbeschleunigung verfügbar wird. Doch die Vorteile reichen weit über einfache Verbesserungen der Geradeausbeschleunigung hinaus.

Beim Vergleich von Carbon-Felgen mit Aluminium-Felgen für den Einsatz auf der Rennstrecke sollten drei entscheidende Leistungsdimensionen berücksichtigt werden:

- Beschleunigungsreaktion: Leichtere Räder beschleunigen schneller und sorgen so für eine unmittelbarere Gasannahme beim Verlassen von Kurven. Der Gewichtsvorteil zeigt sich besonders deutlich bei der Anfangsbeschleunigung und beim Schalten, wenn der Motor die Rotationswiderstände überwinden muss.

- Bremswirkung: Eine geringere Rotationsmasse erfordert weniger Bremskraft, um gleiche Verzögerungsraten zu erreichen. Das bedeutet spätere Bremspunkte, kürzere Bremswege und weniger Belastung für Bremsbeläge, Bremsscheiben und hydraulische Systeme.

- Richtungswechsel: Ein geringeres Rotationsmoment verringert die gyroskopischen Kräfte, die Richtungsänderungen in Kurven und Slalomen entgegenwirken. Die Räder wechseln leichter die Richtung, wodurch die Lenkbewegungen des Fahrers direkter in Fahrzeugbewegung umgesetzt werden.

Nach GVICHN's technische Analyse , Fahrzeuge mit Carbonfaserrädern erreichen durchgängig kürzere Beschleunigungszeiten von 0 auf 60 mph im Vergleich zu identischen Fahrzeugen mit Standardrädern. Die kumulative Wirkung der reduzierten rotierenden Masse führt zu synergetischen Verbesserungen, die über die Summe der einzelnen Vorteile hinausgehen.

Für Fahrer, die sich auf Fahrtage vorbereiten – sei es, dass sie sportbiketrackgear nach Schutzausrüstung durchsuchen oder die Einstellungen der Federung optimieren – stellt die Wahl der Räder eine der wirkungsvollsten Einzelmodifikationen dar. Die Veränderung beim Kurvenwechsel und der Beschleunigung aus Kurven heraus ist unmittelbar spürbar.

Realitäten des Track-Day-Betriebs

Verlängerte Track-Sessions erzeugen thermische Bedingungen, die im Straßenverkehr selten erreicht werden. Wiederholtes starkes Bremsen in Kurven, gefolgt von aggressiver Beschleunigung, erzeugt erhebliche Hitze in den Bremssystemen und Radsätzen. Die Art und Weise, wie Kohlefaser diese thermische Belastung bewältigt, unterscheidet sich deutlich von Aluminium.

Die geringere Wärmeleitfähigkeit von Kohlefaser bietet in bestimmten Situationen tatsächlich Vorteile. Während Aluminium Wärme leichter leitet – und somit als Wärmesenke für Bremskomponenten fungiert – sorgt die thermische Isolation von Kohlefaser dafür, dass die Temperaturen der Bremsscheiben gleichmäßiger bleiben. Diese Eigenschaft kann Bremsfading bei längeren Sessions reduzieren, da die thermische Energie dort konzentriert bleibt, wo die Bremswirkung tatsächlich stattfindet, anstatt durch die Radstruktur abzuleiten.

Forendiskussionen unter Trackday-Enthusiasten zeigen jedoch differenzierte Perspektiven auf. Einige Fahrer berichten, dass Carbonräder ihre optimale Leistung erst nach Erreichen der Betriebstemperatur entfalten und ihr bestes Gefühl und ihre beste Reaktion erst nach den ersten Aufwärmrunden zeigen. Andere betonen die Wichtigheit, die Geschwindigkeit in den ersten Sessions schrittweise zu steigern, anstatt sofort mit maximaler Geschwindigkeit zu beginnen.

Erfahrungen echter Besitzer heben durchgängig eine entscheidende Überlegung hervor: Die Inspektionsprotokolle zwischen den Sessions werden unerlässlich. Im Gegensatz zu Aluminiumrädern, die nach starken Stößen oft sichtbare Verformungen aufweisen, ist Schäden an Kohlefaser-Rädern nicht unmittelbar erkennbar. Viele engagierte Rennstreckenfahrer haben daher die Gewohnheit entwickelt, zwischen den Sessions Klopfprüfungen und visuelle Inspektionen durchzuführen, um Veränderungen im Klangverhalten oder sichtbare Schäden zu erkennen.

Für ambitionierte Rennstreckenfahrer, die die Kosten pro Einsatz berechnen, erfordert die Gleichung eine ehrliche Bewertung. Ein hochwertiger Carbon-Felgensatz für Motorräder kann je nach Anwendung 4.000–8.000 USD kosten. Auf 50 Rennveranstaltungstage umgelegt, entspricht das 80–160 USD pro Session – möglicherweise gerechtfertigt, wenn die Leistungsvorteile zu spürbaren Verbesserungen der Rundenzeiten und einem höheren Fahrspaß führen.

Fahrer, die in erstklassige Sicherheitsausrüstung wie die Supertech R10 Stiefel investieren, wissen, dass sowohl Leistung als auch Schutz einen gehobenen Preis verlangen. Carbon-Felgen folgen einer ähnlichen Philosophie: Investitionen in Komponenten, die Ihre Fähigkeiten maximieren, verbunden mit der Akzeptanz der damit einhergehenden Besitzkosten.

Die eigentliche Frage lautet nicht, ob Carbon-Felgen die Leistung auf der Rennstrecke verbessern – die Physik und Testdaten belegen, dass sie dies tun. Die Frage ist vielmehr, ob diese Verbesserungen die Investition für Ihre spezifischen Ziele und Ihr Budget auf der Rennstrecke rechtfertigen.

Professionelle Rennmannschaften beantworten diese Frage mit Ja, da ihr Wettbewerbsumfeld jeden verfügbaren Vorteil erfordert. Hingebungsvolle Amateur-Rennstreckenfahrer kommen oft zu ähnlichen Schlussfolgerungen, nachdem sie die Veränderung am eigenen Leib erfahren haben. Doch Fahrer, die ihre Zeit zwischen Straße und gelegentlichen Einsätzen auf der Rennstrecke aufteilen, stehen vor komplexeren Überlegungen – was uns zur Bewertung der Vorteile geschmiedeter Aluminiumräder für gemischte Anwendungen führt.

Geschmiedete Aluminiumräder für Straße und Tourenanwendungen

Die Leistung auf der Rennstrecke ist berauschend, aber seien wir ehrlich – die meisten Kilometer auf Supersportlern werden auf öffentlichen Straßen absolviert. Schlaglöcher lauern an engen Kurven. Baumaterial liegt unerwartet mitten auf der Fahrbahn. Der perfekte Parkplatz erfordert das Hindurchschlüpfen zwischen Bordsteinen, die eigens dafür gemacht zu sein scheinen, teure Komponenten zu zerstören. Für Fahrer, die viel Zeit damit verbringen, reale Straßenbedingungen zu meistern, bieten geschmiedete Aluminiumräder überzeugende Vorteile, die kohlefaserverstärkter Kunststoff einfach nicht bieten kann.

Bei der Bewertung von Aluminiumfahrradfelgen für den Straßenverkehr verlagert sich das Gespräch von maximalem Gewichtsverlust auf praktische Haltbarkeit und die langfristige Wirtschaftlichkeit des Besitzes. Was passiert, wenn Ihre Vorderradfelge auf ein Schlagloch trifft, das die Straßenbaucrew noch nicht repariert hat?

Straßentauglichkeit – Wo geschmiedete Aluminiumfelgen glänzen

Stellen Sie sich vor, mit hoher Geschwindigkeit auf ein erhebliches Schlagloch zu treffen – ein Szenario, dem jeder Straßenfahrer letztendlich begegnet. Laut XZ Forged Wheels , weisen geschmiedete Aluminiumfelgen aufgrund ihrer ausgerichteten Kornstruktur eine überlegene Widerstandsfähigkeit gegen Schlaglochstöße auf. Der Schmiedeprozess erzeugt ein dichteres, gleichmäßigeres Material, das den Aufprallstress gleichmäßiger über die Radoberfläche verteilt.

Wenn ein Fahrzeug auf ein Schlagloch trifft, erfahren die Räder plötzlich auftretende, intensive Stoßkräfte. Diese Kräfte können je nach Schweregrad zu Verbiegungen, Rissen oder sogar zum kompletten Versagen führen. Die duktile Beschaffenheit von geschmiedetem Aluminium bedeutet, dass es solche Stöße typischerweise absorbiert, indem es sich leicht verformt, anstatt katastrophal zu brechen. Dieser Charakterzug bietet entscheidende Vorteile für Straßennutzer:

- Vorhersehbare Verformung: Wenn überlastet, verbiegt sich geschmiedetes Aluminium anstelle zu zerspringen und zeigt oft sichtbare Warnzeichen vor einem strukturellen Versagen

- Stoßabsorption: Die ausgerichtete Kornstruktur verteilt Spannungen effektiver als gegossene Alternativen oder Kohlefaser-Verbundwerkstoffe

- Wiederherstellung nach Bordsteinbeschädigung: Leichte Aufpralle gegen Bordsteine führen typischerweise zu kosmetischen Schäden, die professionell nachbearbeitet werden können, anstatt eine komplette Ersetzung erforderlich zu machen

- Toleranz gegenüber Trümmereinschlägen: Aufpralle durch Fahrbahntrümmer, die Kohlefaser knacken lassen könnten, hinterlassen bei geschmiedetem Aluminium oft lediglich Kratzer

Der Unterschied zwischen Legierung und Aluminiumrädern ist hier entscheidend. Wenn Menschen von „Alulegierungs-Rädern“ sprechen, meinen sie in der Regel gegossenes Aluminium – ein grundsätzlich anderes Produkt. Gussräder weisen mikroskopisch kleine Hohlräume und zufällige Kornstrukturen auf, die unter Belastung Schwachstellen bilden. Geschmiedete Aluminiumräder für Fahrräder beheben diese Einschränkungen durch den Verdichtungsprozess, der innere Hohlräume eliminiert und die molekulare Struktur ausrichtet.

Für Fahrer, die täglich zur Arbeit pendeln oder ausgedehnte Touren fahren, addiert sich dieser Haltbarkeitsvorteil über Tausende von Kilometern. Jede vermeidene Schlaglochstelle steht für Glück; jedes Schlagloch, das ohne Radschaden überstanden wird, steht für Ingenieursleistung.

Der Faktor Langstrecken-Zuverlässigkeit

Was erleben Besitzer mit hohen Laufleistungen tatsächlich? Forendiskussionen zeigen durchweg, dass gut hergestellte geschmiedete Aluminiumräder oft länger halten als die Motorräder, auf die sie montiert sind. Fahrer berichten von Nutzungsdauern von über 50.000 Meilen ohne strukturelle Probleme – eine Langlebigkeit, die den höhere Preis rechtfertigt, wenn man ihn auf Basis pro Meile berechnet.

Nach Kipardo Racing , geschmiedete Räder bieten außergewöhnliche Ermüdungsbeständigkeit – entscheidend für Anwendungen mit hohen Laufleistungen. Die Lösungswärmebehandlung und die anschließenden Aushärtungsprozesse nach dem Schmieden fixieren die Festigkeitseigenschaften und verhindern eine Verschlechterung über die Zeit. Im Gegensatz zu Gussrädern, die nach Jahren im Einsatz Ermüdungsrisse entwickeln können, behält hochwertiges geschmiedetes Aluminium über wiederholte Belastungszyklen hinweg seine strukturelle Integrität bei.

Die Vorteile der Wärmeableitung erhöhen die Zuverlässigkeit weiter. Bei wechselnden Fahrbedingungen mit häufigem Bremsen – etwa im Stadtverkehr, bei Bergabfahrten oder beim beladenen Tourenfahrten – hilft die hohe Wärmeleitfähigkeit des geschmiedeten Aluminiums, die Temperaturen des Bremssystems zu regulieren. Dieser Wärmesenken-Effekt verringert thermische Belastungen der Bremskomponenten und sorgt gleichzeitig für eine gleichbleibend zuverlässige Bremsleistung.

Praktische Überlegungen für den Besitz bei Touren- und Alltagsnutzung umfassen:

- Einfache Reifenmontage: Herkömmliche Aluminiumräder erfordern keine speziellen Montageverfahren oder Ausrüstungen

- Weite Serviceverfügbarkeit: Jede fachkompetente Radwerkstatt kann geschmiedetes Aluminium prüfen, auswuchten und warten

- Einfache Versicherungsabwicklung: Gängige Ersatzwerte und Schadensregulierungsverfahren gelten weiterhin

- Erhaltung des Wiederverkaufswerts: Gut gepflegte geschmiedete Räder erzielen auf dem Gebrauchtmarkt starke Preise

Wenn Sie eine Motorrad-Vorderradhalterung für die Garagenlagerung zwischen den Fahrten verwenden, schützen Sie eine Investition. Geschmiedete Aluminiumräder stellen langlebige Investitionen dar, die sich durch angemessene Pflege mit Jahrzehnten zuverlässiger Nutzung auszahlen. Ebenso, wenn Sie den Motorradhelm während der Pausen am Fahrzeug befestigen, verwalten Sie wertvolle Ausrüstung – geschmiedete Räder verdienen ähnliche Beachtung als langfristige Vermögenswerte und nicht als Verschleißteile.

Wartung und Erwartungen zur Lebensdauer

Der Besitz von geschmiedetem Aluminium erfordert bemerkenswert wenig spezialisierte Wartung. Regelmäßige Reinigung verhindert die Ansammlung von Bremsstaub und Straßenschmutz, die im Laufe der Zeit Oberflächen beschädigen können. Gelegentliche Inspektionen auf Risse, Verbiegungen oder ungewöhnliche Abnutzungsmuster erkennen potenzielle Probleme frühzeitig, bevor sie Sicherheitsrisiken darstellen. Abgesehen von diesen Grundlagen leisten hochwertige geschmiedete Räder einfach weiterhin zuverlässig ihre Leistung.

Die erwartete Lebensdauer hängt maßgeblich von der Fertigungsqualität und den Nutzungbedingungen ab. Hochwertige Schmiedefelgen von renommierten Herstellern mit entsprechenden Zertifizierungen – wie JWL, VIA oder TÜV-Standards – bieten in der Regel eine störungsfreie Nutzung über Jahrzehnte statt nur Jahre. Preiskonkurrenzmöglichkeiten können bei Wärmebehandlung, Bearbeitungstoleranzen oder Qualitätskontrolle Abstriche vornehmen, was langfristige Zuverlässigkeit beeinträchtigen kann.

Der Nutzen wird besonders klar für Fahrer, die Langlebigkeit gegenüber maximalem Gewichtsverlust priorisieren. Betrachten Sie die Gesamtbilanz der Nutzung:

- Anschaffungskosten: Hochwertige Schmiedealuminiumfelgen sind erheblich günstiger als Carbonfaser – oft 50-70 % weniger für vergleichbare Anwendungen

- Reparaturkosten: Kosmetische Schäden durch Bordsteinberührungen oder leichte Stöße kosten typischerweise 100–300 $ für eine professionelle Nachbearbeitung

- Ersetzungswahrscheinlichkeit: Strukturelle Schäden, die einen kompletten Austausch erfordern, treten deutlich seltener auf als bei Carbonfaser

- Lebensdauer: Hochwertige Schmiedefelgen überdauern routinemäßig 15–20 Jahre aktive Nutzung

Für straßenzentrierte Fahrer können Fahrradhosen jährlich verschleißen, während hochwertige geschmiedete Aluminiumräder weiterhin einwandfrei funktionieren. Dieser Langlebigkeitsvorteil – kombiniert mit überlegener Haltbarkeit im Alltag – macht geschmiedetes Aluminium zur praktischen Wahl für Fahrer, die Zuverlässigkeit höher gewichten als das Herausquetschen jedes möglichen Gramms an Gewichtsersparnis.

Die Entscheidung zwischen Carbon- und geschmiedeten Aluminiumrädern hängt letztendlich von einer ehrlichen Einschätzung Ihrer tatsächlichen Fahrweise ab. Fahrer auf der Rennstrecke, die auf Rundenzeiten aus sind, profitieren vom geringeren Gewicht des Carbons. Straßennutzer, die unvorhersehbaren Bedingungen begegnen, profitieren von der Großzügigkeit des Aluminiums. Doch wie schneiden diese Materialien tatsächlich ab, wenn man sie direkt in allen entscheidenden Dimensionen vergleicht? Werfen wir einen umfassenden Vergleich auf.

Direkter Vergleich: Carbonfaser vs. Geschmiedetes Aluminium

Sie haben die individuellen Stärken und Schwächen jedes Materials gesehen. Nun stellen wir sie direkt nebeneinander – ohne Marketing-Geschwurbel, sondern eine ehrliche Bewertung in jeder Dimension, die für Ihre Fahrpraxis relevant ist. Egal, ob Sie eine reine Rennstreckenmaschine bauen oder Ihren Alltagsfahrer aufrüsten, dieser direkte Vergleich zeigt genau auf, wo jedes Material seine Vorteile hat und wo es schwächer abschneidet.

Die Entscheidung zwischen Carbon- und Aluminiumfelgen läuft letztlich darauf hinaus, die Kompromisse zu verstehen. Kein Material gewinnt in jeder Kategorie, aber eines wird besser Ihren spezifischen Anforderungen, Ihrem Budget und der geplanten Verwendung entsprechen.

Gewichtsreduzierung nach Anwendungsbereich

Die Gewichtsreduzierung stellt den deutlichsten Vorteil von Kohlefaser dar – doch der Kontext spielt eine entscheidende Rolle. Laut GVICHN's technische Analyse erreichen Kohlefaser-Räder typischerweise ein Gewichtsreduzierung von 40–50 % im Vergleich zu entsprechenden Aluminium-Gussrädern, während geschmiedete Aluminiumräder eine Gewichtseinsparung von 20–30 % gegenüber Gussrädern bieten.

Beim direkten Vergleich von Kohlefaser mit geschmiedetem Aluminium ist bei Kohlefaser eine zusätzliche Gewichtseinsparung von etwa 15–25 % zu erwarten. Bei einem typischen Leistungs-Motorradradsatz entspricht dies einer Gesamtreduktion von rund 0,9 bis 1,8 kg. Klingt bescheiden? Bedenken Sie, dass dieses Gewicht am Außendurchmesser sitzt, wo die Rotationsmasse ihre maximale Wirkung entfaltet – die Leistungssteigerung übertrifft damit, was die reinen Gewichtsangaben vermuten lassen.

Der Vergleich der Dichte von Kohlefaser und Aluminium erklärt diesen Vorteil. Kohlefaserverbundwerkstoffe liegen im Durchschnitt bei etwa 1,6 g/cm³, während Aluminiumlegierungen, die bei geschmiedeten Rädern verwendet werden, bei etwa 2,7 g/cm³ liegen. Dieser grundlegende Unterschied in der Dichte ermöglicht es Herstellern von Kohlefaserteilen, leichtere Konstruktionen zu bauen, ohne dabei die vergleichbare Festigkeitseigenschaften zu beeinträchtigen.

Für Fahrradanwendungen gelten ähnliche Prinzipien. Ein Carbon-Laufradsatz für Rennräder kann im Vergleich zu hochwertigen Aluminium-Alternativen 300–500 Gramm einsparen. Carbon-29-Zoll-Mountainbike-Laufräder bieten spürbare Gewichtsreduzierungen, die sich in schnelleres Klettern und agileres Fahrverhalten auf technischem Gelände übersetzen. Diese Einsparungen summieren sich hinsichtlich der Ermüdung des Fahrers – leichtere Laufräder erfordern weniger Energie zum Beschleunigen und lassen mehr Reserven für anspruchsvolle Fahrten.

Allerdings bestimmen Gewichtseinsparungen allein nicht die beste Wahl. Bei einem Vergleich zwischen Aluminium und Carbonfaser-Rädern müssen auch Haltbarkeit, Kosten und die vorgesehene Nutzung berücksichtigt werden. Eine maximale Gewichtsreduzierung ist vor allem bei Wettkampfanwendungen entscheidend, bei denen jedes Gramm die Leistung beeinflusst.

Haltbarkeit unter realen Belastungen

Die Art und Weise, wie jedes Material mit Stößen, Belastungswechseln und alltäglichen Gefahren umgeht, unterscheidet sich grundlegend. Das Verständnis dieser Unterschiede hilft Ihnen, das Risiko entsprechend Ihren Fahrbedingungen richtig einzuschätzen.

Geschmiedetes Aluminium zeigt eine überlegene Schlagfestigkeit gegenüber typischen Straßenbelastungen. Die duktile Eigenschaft des Materials bedeutet, dass es Stöße absorbiert, indem es sich schrittweise verformt, anstatt plötzlich zu brechen. Laut Top-Fires Vergleichsleitfaden , halten Aluminiumfelgen oft 10.000–20.000 Kilometer, bis Ermüdung ein Thema wird – fast doppelt so viel wie die typische Ermüdungslebensdauer von Kohlefaser bei gemischten Fahrbedingungen von 5.000–8.000 Kilometern.

Kohlefaser überzeugt in anderen Belastungsszenarien. Seine außergewöhnliche Ermüdungsbeständigkeit bewältigt wiederholte Hochbelastungszyklen gut – ideal für Rennanwendungen mit konsistenten, kontrollierten Bedingungen. Das Material ist vollständig korrosionsbeständig und behält seine strukturelle Integrität über extreme Temperaturschwankungen bei. Schwere Stöße führen jedoch zu anderen Versagensmustern: Während Aluminium verbiegt, kann Kohlefaser reißen oder delaminieren, ohne sichtbare Vorwarnung zu zeigen.

Bei der Anwendung von Kohlenstoff- vs. Aluminium-Rennrädern verändern diese Haltbarkeitsaspekte die Gleichung. Leistungssportler, die ihre Ausrüstung in kontrollierten Umgebungen an die Grenzen belasten, profitieren von den Leistungsvorteilen von Kohlenstoff. Fahrer, die unvorhersehbaren Straßenbedingungen begegnen – Schlaglöcher, Trümmer, unerwartete Hindernisse – gewinnen Sicherheit durch die nachsichtigeren Versagensarten von Aluminium.

Eine Rad-Labormessung aus dem Jahr 2024 ergab, dass 85 % der Aluminiumfelgen nach 15.000 km noch strukturelle Integrität aufwiesen, während nur 60 % der Kohlenstofffelgen unter identischen Belastungstests dasselbe erreichten.

Die Haltbarkeitslücke schließt sich bei hochwertigem Kohlefaserbau erheblich. Die Qualitätssicherung während der Herstellung, die korrekte Ausrichtung der Kohlefaserschichten und strenge Aushärtungsprozesse beeinflussen alle die endgültige Haltbarkeit. Billig-Kohlefaser-Räder weisen teilweise besorgniserregende Ausfallraten auf, während hochwertige Produkte namhafter Hersteller beeindruckende Langlebigkeit zeigen. Die Fertigungsqualität spielt bei Kohlefaser eine weitaus größere Rolle als bei geschmiedetem Aluminium, wo der Schmiedeprozess selbst für inhärente Konsistenz sorgt.

Die Berechnung der tatsächlichen Gesamtkosten der Nutzung

Der Kaufpreis ist nur ein Teil der Geschichte. Die Berechnung der tatsächlichen Gesamtkosten erfordert die Berücksichtigung von Reparaturfähigkeit, Ersetzbarkeitswahrscheinlichkeit und erwarteter Nutzungsdauer. Diese umfassende Betrachtungsweise überrascht oft Fahrer, die sich ausschließlich auf den Erstpreis fixieren.

Laut der Kostenanalyse von GVICHN liegen die Preise für Carbon-Felgensätze für Fahrzeuge mit hoher Leistung oft zwischen 5.000 und 15.000 US-Dollar oder mehr, abhängig von Größe, Designkomplexität und Fertigungsqualität. Geschmiedete Aluminiumräder bieten qualitativ hochwertige Sätze, die typischerweise zwischen 1.500 und 4.000 US-Dollar liegen – eine Preisdifferenz um das 3- bis 5-fache bei vergleichbaren Ausführungen.

Die Reparierbarkeit beeinflusst die langfristige Wirtschaftlichkeit erheblich. Oberflächenschäden an geschmiedeten Aluminiumfelgen – wie Randbeschädigungen, leichte Kratzer oder geringfügige Schrammen – können in der Regel professionell für 100 bis 300 US-Dollar aufgearbeitet werden. Selbst mittelschwere Schäden durch Aufprall können häufig durch Geradebiegen, Schweißen oder Bearbeitung in spezialisierten Werkstätten behoben werden. Diese Reparierbarkeit verlängert die Nutzungsdauer erheblich.

Kohlefaser weist deutlich andere Reparaturkosten auf. Oberflächliche Kratzer können professionell behandelt werden, aber jeglicher strukturelle Schaden erfordert in der Regel einen kompletten Austausch. Delaminierungen, Risse in der Nähe der Speichenlöcher oder Schläge, die die Kohlefasermatrix beschädigen, können nicht sicher repariert werden. Ein einzelner starker Schlag durch ein Schlagloch, der sich bei Aluminium auf etwa 200 $ Reparaturkosten belaufen könnte, kann bei Kohlefaser einen Radwechsel von 2.500 $ oder mehr erforderlich machen.

RPM Carbon und ähnliche Premiummarken bieten außergewöhnliche Leistung, doch der Besitz erfordert die Akzeptanz dieser Austauschrealitäten. Versicherungsaspekte gewinnen an Bedeutung – einige Policen decken Aftermarket-Räder nicht ausreichend ab, wodurch Besitzer nach Schadensfällen erhebliche Kosten selbst tragen müssen.

| Funktion | Gussaluminium | Kohlenstofffaser |

|---|---|---|

| Gewichtseinsparung vs. Guss | 20–30 % leichter | 40-50 % leichter |

| Gewichtseinsparung im Vergleich untereinander | Basislinie | 15-25 % leichter als geschmiedet |

| Aufprallfestigkeit | Ausgezeichnet – verbiegt sich, bevor es bricht | Mäßig – kann plötzlich reißen |

| Müdungsleben | 100.000+ km (Straße) / 20.000 km (Rennen) | 5.000–8.000 km typisch |

| Reparaturfähigkeit | Hoch – optisch und teilweise strukturell | Niedrig - in der Regel Ersatz erforderlich |

| Wärmeableitung | Ausgezeichnet - natürliche Wärmeableitung | Begrenzt - thermische Isolierung |

| Bremsleistung | Konsistent bei längerem Einsatz | Benötigt Aufheizzeit; danach konsistent |

| Anfangskosten | $1.500-$4.000 typisch | $5.000-$15.000+ typisch |

| Reparaturkosten | $100-$500 typisch | Vollständiger Ersatz in der Regel erforderlich |

| Warnhinweise bei Störungen | Sichtbare Verformung, Risse | Kann versagen, ohne sichtbare Warnung |

| Beste Anwendung | Straße, Touren, gemischte Nutzung | Strecke, Rennsport, dedizierte Leistung |

Unterschiede in der Sicherheitszertifizierung erfordern besondere Aufmerksamkeit bei der Bewertung spezifischer Produkte. Beide Felgentypen sollten etablierte Standards erfüllen – SAE, JWL, VIA oder herstellerspezifische Anforderungen –, doch die Verifikationsmethoden unterscheiden sich. Die VIA-Zertifizierung erfordert unabhängige Drittprüfung und bietet die größte Sicherheit. JWL erlaubt Hersteller-Selbstzertifizierung auf Grundlage interner Prüfungen. Bei erheblichen Investitionen in Materialien sollte überprüft werden, welche Zertifizierungen gelten und ob unabhängige Prüfungen die Herstellerangaben bestätigen.

Für Fahrer, die zwischen Kohlefaser- und geschmiedeten Aluminiumrädern wählen, zeigt dieser umfassende Vergleich, dass es keinen universellen Gewinner gibt. Kohlefaser bietet unbestreitbare Leistungsvorteile für den gezielten Einsatz auf der Rennstrecke, wo das Gewichtsersparnis die höhere Preisstufe und das Risiko von Ersatzkosten rechtfertigt. Geschmiedetes Aluminium bietet einen überlegenen praktischen Nutzen für den Straßenverkehr, wo Haltbarkeit, Reparierbarkeit und Kosteneffizienz wichtiger sind als die maximale Leistungsausbeute. Ihre ideale Wahl hängt vollständig davon ab, die Rad-Eigenschaften an Ihre tatsächlichen Fahrweisen anzupassen – genau das werden wir in unseren abschließenden Empfehlungen behandeln.

Welches Radmaterial gewinnt für Ihren Fahrstil

Sie haben die Daten gesehen, die Abwägungen vorgenommen und verstehen, wie sich jedes Material in kritischen Dimensionen schlägt. Nun kommt die Entscheidung, die tatsächlich zählt: Welches Radmaterial passt zu Ihrer spezifischen Fahrpraxis? Vergessen Sie allgemeine Empfehlungen – Ihre ideale Wahl hängt von einer ehrlichen Bewertung ab, wie Sie tatsächlich fahren, welche Risiken Sie eingehen möchten und wie viel Sie bereit sind zu investieren.

Die Entscheidung zwischen Kohlefaser- und geschmiedeten Aluminiumrädern hat keine universelle Antwort. Aber sie hat definitiv eine richtige Antwort für Sie – sobald Sie ermittelt haben, welches Fahrerprofil auf Ihre Situation zutrifft.

Passen Sie Ihre Räder Ihrer Fahrpraxis an

Unterschiedliche Fahrer stellen unterschiedliche Anforderungen an ihre Räder. Ein Wochenend-Rennstreckenfahrer priorisiert vollkommen andere Eigenschaften als ein Alltagsfahrer, der städtische Hindernisse meistern muss. So sollte jedes Fahrerprofil diese Entscheidung angehen:

- Hochmotivierte Rennstreckenfahrer: Kohlefaser bietet messbare Vorteile, die einen höheren Preis rechtfertigen. Wenn Sie jährlich 15 oder mehr Tage auf der Rennstrecke absolvieren, Rekordrundenzeiten anstreben oder an organisierten Rennen teilnehmen, führt die Verringerung der rotierenden Masse direkt zu Leistungssteigerungen. Geschmiedete Kohlefaser-Räder bieten die ultimative Kombination aus geringem Gewicht und Steifigkeit für ambitionierte Wettbewerber. Planen Sie etwa 5.000–10.000 $ für hochwertige Kohlefaser-Felgen für Motorräder ein und berücksichtigen Sie mögliche Ersatzkosten. Die Leistungssteigerung ist sofort spürbar – präzisere Lenkeinschläge, schnelleres Ansprechverhalten bei Beschleunigung und verkürzte Bremswege.

- Straßen-Performance-Fahrer: Geschmiedetes Aluminium stellt den idealen Kompromiss für aggressives Fahren auf der Straße dar. Sie profitieren von signifikanten Gewichtseinsparungen gegenüber Gussrädern, behalten aber die Haltbarkeit, die für unvorhersehbare Straßenverhältnisse erforderlich ist. Die Bodenwelle, die hinter einer engen Kurve lauert? Geschmiedetes Aluminium meistert sie weitaus besser als Kohlefaser-Alternativen. Vergleiche zwischen Legierungs- und Aluminiumrädern bevorzugen für diesen Einsatz durchgängig die geschmiedete Bauweise – die ausgerichtete Korngestalt bietet eine überlegene Schlagfestigkeit ohne die Zerbrechlichkeit von anderen Materialien.

- Touring- und Pendleranwender: Geschmiedetes Aluminium gewinnt bei anwendungsintensiven, langstreckenlastigen Einsätzen klar die Oberhand. Die langfristige Zuverlässigkeit, die Serviceverfügbarkeit in jedem kompetenten Radservice sowie das nachsichtige Verhalten bei unvermeidbaren Begegnungen mit Straßenhindernissen machen geschmiedete Räder zur praktischen Wahl. Der geringfügige Mehrgewichtsnachteil gegenüber Carbon ist vernachlässigbar, wenn Gepäck mitgeführt wird und kontinentale Distanzen zurückgelegt werden. Setzen Sie Ihre Upgrade-Budgets lieber auf Komfort und Zuverlässigkeit statt auf maximale Gewichtseinsparung.

- Preisbewusste Aufrüster: Hochwertiges geschmiedetes Aluminium bietet das beste Preis-Leistungs-Verhältnis. Sie erzielen eine Gewichtsreduktion von 20–30 % gegenüber serienmäßigen Gussrädern bei nur einem Bruchteil der Kosten für Kohlefaser. Dadurch bleiben Mittel für andere sinnvolle Upgrades verfügbar – Fahrwerksteile, Bremssysteme oder Schutzausrüstung. Ziehen Sie diesen Ansatz in Betracht, wenn Sie die Gesamtleistung verbessern möchten, anstatt nur eine einzelne Dimension zu optimieren.

Wann sich die Investition in Kohlefaser lohnt

Kohlefaserräder sind unter bestimmten Voraussetzungen sowohl finanziell als auch leistungsmäßig sinnvoll. Wenn Sie verstehen, wann die höhere Investition tatsächlich proportionale Vorteile bringt, können Sie vermeiden, entweder zu viel auszugeben oder Ihr Potenzial nicht voll auszuschöpfen.

Die Investitionsrechnung spricht für Kohlefaser, wenn man die Gewichtseinsparungen wirklich ausschöpft – also bei regelmäßiger Nutzung auf der Rennstrecke, wo Rundenzeiten eine Rolle spielen, beim Wettkampfracing, bei dem jeder Vorteil zählt, oder bei speziellen Anwendungen wie Kohlefaser-Rädern für Bike-Bergspezialisten, bei denen die reduzierte Rotationsmasse direkt die für Sie relevanten Leistungsparameter beeinflusst.

Premium-Marken wie Zipp und deren Kohlefaser-Angebote haben gezeigt, dass qualitativ hochwertige Konstruktion sowohl Leistung als auch eine angemessene Haltbarkeit bietet, wenn sie entsprechend genutzt wird. Kohlefaser-Räder für Fahrräder von etablierten Herstellern durchlaufen strenge Prüfungen und Qualitätskontrollen, die preisgünstige Alternativen schlichtweg nicht bieten können.

Ein Carbonfaser-Einsatz macht jedoch selten Sinn für Gelegenheitsnutzer auf der Rennstrecke, Fahrer, die auf Straßenpraxistauglichkeit Wert legen, oder für Personen, die mögliche Ersatzkosten nach Beschädigungen nicht tragen können. Der hybride Ansatz verdient Überlegung: Beibehaltung geschmiedeter Aluminiumräder für den Straßeneinsatz und zusätzlicher Besitz eines dedizierten Carbonradsatzes für Renntage. Diese Strategie bietet optimale Leistung in jeder Umgebung und schützt Ihre kostspielige Carboninvestition vor Gefahren im Straßenverkehr.

Die klügste Radstrategie beinhaltet oft das Vorhalten mehrerer Sätze, die auf unterschiedliche Einsatzzwecke abgestimmt sind, anstatt einen Kompromiss mit einer universellen Lösung einzugehen.

Der intelligente Aufrüstpfad für jedes Budget

Unabhängig vom gewählten Material wirkt sich die Beschaffung bei qualitativ hochwertigen Herstellern erheblich auf die langfristige Zufriedenheit aus. Bei geschmiedeten Aluminiumrädern sollten Sie Hersteller mit etablierten Qualitätszertifizierungen und nachgewiesener Erfahrung suchen. IATF-16949-zertifizierte Hersteller wie Shaoyi (Ningbo) Metal Technology zeigen die Fertigungsstandards, die eine gleichbleibende Qualität sicherstellen – ihre Präzisions-Hochschmiedekapazitäten und die eigene Ingenieursleistung repräsentieren genau das, was Käufer suchen sollten, wenn sie Quellen für geschmiedete Räder bewerten.

Bei der Inspektion von Gebrauchsrädern beider Typen deuten bestimmte Warnsignale auf Probleme hin, die vermieden werden sollten:

Prüfliste für gebrauchte geschmiedete Aluminiumräder

- Führen Sie die Finger entlang der Speichenoberflächen, um Risse oder Unregelmäßigkeiten zu spüren

- Prüfen Sie die Felgenwulstsitze auf sichtbare Beschädigungen oder ungewöhnliche Abnutzungserscheinungen

- Achten Sie auf Hinweise auf frühere Reparaturen – Schweißstellen, Unregelmäßigkeiten bei der Nachbearbeitung

- Untersuchen Sie die Übergänge von den Speichen zur Nabe, da sich hier Spannungen konzentrieren

- Stellen Sie sicher, dass sich das Rad wackelfrei und ohne Vibrationen dreht

- Erkundigen Sie sich nach der Stoßhistorie – Schlaglöcher, Bordsteinberührungen, Unfälle

Prüfliste für gebrauchte Carbon-Faserräder

- Führen Sie Klopfprüfungen über die gesamte Radoberfläche durch und achten Sie auf stumpfe Stellen

- Untersuchen Sie sorgfältig auf Haarrisse, besonders in der Nähe der Speichenlöcher

- Achten Sie auf Verfärbungen oder freigelegtes Kohlefaser-Gewebe, die auf Verschleiß hindeuten

- Prüfen Sie auf Delaminierung an den Kanten, wo sich Schichten lösen könnten

- Stellen Sie die Echtheit des Herstellers sicher – Fälschungen existieren und stellen ein Sicherheitsrisiko dar

- Fordern Sie Informationen zur Unfall- oder Aufprachthistorie an – auch kleinere Vorfälle sind relevant

Bei der Entscheidung zwischen Legierungs- und Aluminiumrädern für den Straßenverkehr sollte gefertigte Konstruktion bevorzugt werden, wenn das Budget es erlaubt. Gussräder opfern zu viel Haltbarkeit und Leistung für die eingesparten Kosten. Während Motul 300V-Schmierstoffe Ihren Motor schützen können, schützen hochwertige geschmiedete Räder Ihre Sicherheit bei jeder Umdrehung.

Letztendlich hängt die Entscheidung zwischen Carbon- und geschmiedeten Aluminiumrädern davon ab, die Materialeigenschaften an Ihre tatsächlichen Fahrweisen anzupassen. Auf der Rennstrecke profitieren Fahrer von dem Gewichtsvorteil des Carbon. Straßenfahrer hingegen profitieren von der Großzügigkeit und Reparierbarkeit des Aluminiums. Eine ehrliche Selbsteinschätzung darüber, wie Sie tatsächlich fahren – nicht wie Sie sich das Fahrverhalten vorstellen – führt zu der Wahl, die Sie über Jahre hinweg schätzen werden.

Unabhängig für welche Option Sie sich entscheiden, investieren Sie in Qualität von renommierten Herstellern, führen Sie regelmäßige Kontrollen auf Beschädigungen durch und verstehen Sie die Wartungsanforderungen, die Ihre Auswahl mit sich bringt. Ihre Räder verbinden Sie mit der Straße – sie verdienen eine durchdachte Auswahl und angemessene Pflege.

Häufig gestellte Fragen zu Carbonfaser- und geschmiedeten Aluminiumrädern

1. Sind Carbonfaser-Räder stärker als Aluminiumräder?

Die Festigkeit hängt davon ab, wie man sie definiert. Kohlefaser bietet überlegene Steifigkeits-Gewichts-Verhältnisse und außergewöhnliche Zugfestigkeit, was sie ideal für kontrollierte Streckenbedingungen macht. Gekörntes Aluminium weist jedoch eine bessere Schlagzähigkeit gegenüber Straßenrisiken auf – es verformt sich unter Belastung vorhersehbar, anstatt plötzlich zu reißen. Aluminium absorbiert Energie und verformt sich bei Aufprallen, wodurch es Warnhinweise vor einem Versagen liefert, während Kohlefaser ohne sichtbare Vorwarnung reißen kann. Für den Straßenverkehr mit Schlaglöchern und Trümmern bieten die duktilen Eigenschaften von geschmiedetem Aluminium praktische Haltbarkeitsvorteile.

2. Welche Nachteile haben Felgen aus Kohlefaser?

Kohlefaserfelgen bringen mehrere Besitzherausforderungen mit sich. Der Hauptnachteil ist die begrenzte Reparierbarkeit – bei den meisten strukturellen Schäden ist ein kompletter Radwechsel erforderlich, der Kosten von 2.500 $ oder mehr pro Rad verursacht. Die Herstellung ist arbeitsintensiv, wodurch die Preise 3- bis 5-mal höher liegen als bei geschmiedeten Aluminiumfelgen. Kohlefaser kann plötzlich versagen, ohne sichtbare Warnzeichen zu zeigen, im Gegensatz zu Aluminium, das sich zuvor verbiegt. Die Qualität variiert erheblich zwischen Herstellern, und preisgünstige Optionen können vorzeitiges Versagen aufweisen. Zusätzlich ist spezielle Prüftechnik erforderlich, um innere Delaminationen zu erkennen, die bei visueller Inspektion nicht sichtbar sind.

3. Können Sie einen Unterschied bei geschmiedeten Rädern spüren?

Ja, der Unterschied ist spürbar. Geschmiedete Räder sind 20–30 % leichter als gegossenes Aluminium, was eine verbesserte Handhabung, eine schnellere Beschleunigungsreaktion und eine bessere Fahrqualität bewirkt. Im Vergleich zu Gussrädern bieten geschmiedete Räder eine überlegene Lenkrückmeldung und eine reduzierte ungefederte Masse. Beim Upgrade von Gussrädern auf Carbon-Faser ist die Veränderung noch dramatischer – eine Gewichtsreduzierung von 40–50 % führt zu schärferem Einlenken, schnelleren Richtungswechseln und spürbar schnellerer Gasannahme. Die meisten Fahrer berichten, dass der Unterschied bereits bei der ersten Fahrt unmittelbar spürbar ist.

4. Wie hoch sind die Kosten von Carbon-Faser-Rädern im Vergleich zu geschmiedetem Aluminium?

Der Preisunterschied ist beträchtlich. Hochwertige geschmiedete Aluminium-Radsätze kosten für die meisten Motorrad- und Automobilanwendungen in der Regel zwischen 1.500 und 4.000 US-Dollar. Carbonfaser-Räder hingegen kosten je nach Größe, Designkomplexität und Herstellerreputation 5.000 bis 15.000 US-Dollar oder mehr. Dieser 3- bis 5-fache Preisaufschlag spiegelt den arbeitsintensiven Herstellungsprozess, die speziellen Materialien und die für die Carbonfaser-Konstruktion erforderliche Präzision wider. Hinzu kommen die Kosten für einen Austausch im Schadensfall: Carbon muss in der Regel komplett ersetzt werden, während Aluminium oft für 100 bis 500 US-Dollar repariert werden kann.

5. Welches Radmaterial eignet sich besser für Straßenfahrten im Vergleich zum Einsatz auf der Rennstrecke?

Für die Straßennutzung ist geschmiedetes Aluminium die überlegene Wahl. Die Schlagzähigkeit bewältigt Schlaglöcher und Trümmer besser, optische Beschädigungen können professionell repariert werden, und das Material zeigt sichtbare Warnzeichen vor einem strukturellen Versagen. Für den ausschließlichen Einsatz auf der Rennstrecke bietet Kohlefaser messbare Leistungsvorteile – eine Gewichtsreduktion von 40–50 % führt zu kürzeren Rundenzeiten durch verbesserte Beschleunigung, Bremsung und Lenkreaktion. Viele ernsthafte Enthusiasten nutzen beides: geschmiedetes Aluminium für den Straßenbetrieb und Kohlefaser, das für Streckeneinsätze reserviert ist, wo die Bedingungen kontrolliert sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —