Gebürstete Oberfläche an geschmiedeten Rädern: Vom rohen Aluminium bis zum Ausstellungsglanz

Was den gebürsteten Finish bei geschmiedeten Rädern einzigartig macht

Ein gebürsteter Finish bei geschmiedeten Rädern ist eine handgefertigte Oberflächenbehandlung, die durch gezielte Schleiftechniken charakteristische, lineare Muster auf der Aluminiumoberfläche erzeugt. Im Gegensatz zu spiegelglänzenden oder lackierten Oberflächen weisen gebürstete Aluminiumräder feine, richtungsgebundene Linien auf, die das Licht unter verschiedenen Winkeln reflektieren und so eine dezente, dennoch anspruchsvolle metallische Textur erzeugen. Diese Veredelungsmethode hat sich zu einer der begehrtesten Optionen unter Automobil-Enthusiasten entwickelt, die an ihren Rädern eine Balance zwischen rohem Industriecharme und raffinierter Eleganz schätzen.

Der markante Look von gebürstetem Aluminium

Was unterscheidet Felgen mit gebürstetem Finish von anderen Radoberflächen? Stellen Sie sich den Unterschied zwischen einem edlen Edelstahlgerät und einem verchromten Wasserhahn vor. Derselbe Kontrast existiert auch in der Welt der Räder. Laut Turismo Wheels , das manuelle Bürsten ist ein sorgfältiger Prozess, bei dem die Oberfläche von Hand bearbeitet wird und ein dezentes Muster entsteht, das den Felgen ein markantes und luxuriöses Aussehen verleiht.

Dieses Finish steht bewusst im Gegensatz zu anderen beliebten Optionen:

- Hochglanz: Spiegelähnlicher Glanz, der häufige Reinigung erfordert, aber maximale Reflektivität bietet

- Matt/Seidenglanz: Dezenter Schimmer ohne gerichtete Textur, pflegeleichter als Hochglanz

- Diamantschnitt: Präzisionsgefertigte Oberflächen mit sichtbaren blanken Aluminiumakzenten

- Pulverbeschichtet: Langlebige Lackoberfläche mit hervorragender Korrosionsbeständigkeit

Gebürstete Räder nehmen eine einzigartige Mittelstellung ein, bieten sie doch texturale Tiefe, ohne die hohen Wartungsanforderungen polierter Oberflächen zu haben. So wie gebürstete Nickel-Deckenventilatoren aufgrund ihres zeitlosen Designs zu einem festen Bestandteil moderner Wohnräume geworden sind, verleihen gebürstete Aluminiumräder auch im Automobilbereich dieselbe zurückhaltende Eleganz.

Grundlagen linearer Oberflächenmuster auf geschmiedetem Metall

Die Besonderheit gebürsteter Räder liegt in ihrem gerichteten Kornmuster. Wenn Licht auf die Oberfläche trifft, erzeugen diese feinen parallelen Linien eine weiche, gestreute Reflexion statt eines harten Spiegeleffekts. Diese Eigenschaft macht sie besonders geeignet, um kleinere Unvollkommenheiten, Wasserflecken und alltäglichen Straßenverschmutzungen zu verbergen.

Autoliebhaber schätzen diese Oberfläche, weil sie das bietet, was Velgen Wheels wird als „hochwertiger industrieller Look“ beschrieben, der individuell und durchdacht wirkt. Die Textur verleiht Rad-Designs Tiefe und Dimension, ohne den Premium-Charakter zu verlieren, der genauso gut an Sportwagen, Luxus-Sedans wie an Leistungs-Fahrzeugen wirkt.

Egal, ob Sie von der visuellen Komplexität oder den praktischen Vorteilen angelockt sind, kleinere Gebrauchsspuren im Laufe der Zeit zu verbergen: Das Verständnis dafür, was dieses Finish besonders macht, ist der erste Schritt, um zu entscheiden, ob gebürstete Aluminiumräder die richtige Wahl für Ihr Fahrzeug sind.

Warum geschmiedetes Aluminium für gebürstete Oberflächen überlegen ist

Haben Sie sich jemals gefragt, warum hochwertige Radhersteller auf geschmiedetes Aluminium bestehen, wenn es um gebürstete Oberflächen geht? Die Antwort liegt tief im Metall selbst. Nicht alle Aluminiumräder sind gleich, und der Herstellungsprozess bestimmt grundlegend, wie gut ein Rad jene charakteristische, lineare Textur annimmt und behält, nach der Sie suchen.

Geschmiedete Dichte und Oberflächenqualität

Wenn Aluminium dem Schmiedeprozess unterzogen wird, geschieht auf molekularer Ebene etwas Bemerkenswertes. Laut CEX Casting entwickelt geschmiedetes Aluminium eine kontinuierliche Kornflussstruktur, die das Metall dicht und nahezu fehlerfrei macht. Dadurch entsteht eine ideale Grundlage für gebürstete Oberflächenbearbeitung.

Stellen Sie es wie bei der Holzbearbeitung vor: Sie erzielen weitaus bessere Ergebnisse, wenn Sie ein Stück massives Hartholz schleifen, anstatt ein Sperrholz. Dasselbe Prinzip gilt hier. Gussaluminium, obwohl für viele Anwendungen vollkommen geeignet, enthält mikroskopisch kleine Poren und Einschlüsse, die Unbeständigkeiten verursachen können, wenn abschleifende Bürsttechniken angewendet werden. Diese winzigen Hohlräume können als Vertiefungen, ungleichmäßige Textur oder Unterbrechungen in den sauberen, gerichteten Linien erscheinen, die eine hochwertige gebürstete Oberfläche kennzeichnen.

Geschmiedete polierte Räder und ihre gebürsteten Pendants teilen sich diesen gleichen Vorteil. Der Schmiedeprozess bringt enorme Druckkräfte auf massive Aluminiumblockrohlinge an, häufig verbunden mit einer Wärmebehandlung, wodurch die Kornstruktur verfeinert und Porositätsprobleme, wie sie bei gegossenen Alternativen üblich sind, eliminiert werden. Forschungsergebnisse der ASM Handbook über Metallbearbeitung bestätigen, dass das Schmieden eine äußerst geringe Porosität und hohe Konsistenz im Endprodukt erzeugt, was es für anspruchsvolle Oberflächenbehandlungen deutlich besser geeignet macht.

Warum die Kornstruktur für Oberflächenbehandlungen wichtig ist

An dieser Stelle wird es besonders interessant für alle, die gebürstete Aluminiumräder in Betracht ziehen. Die Kornstruktur von geschmiedetem Aluminium ist nicht nur dichter, sondern auch gezielt ausgerichtet. Während des Schmiedevorgangs fließt das Metall in bestimmten Mustern, wodurch sich eine Struktur ergibt, die Metallurgen als „verformte Struktur“ bezeichnen. Diese ausgerichtete Kornstruktur sorgt dafür, dass die Oberfläche gleichmäßig auf das Bürsten reagiert und jene konsistenten Linienmuster erzeugt, die das Licht so eindrucksvoll reflektieren.

Gussaluminium hingegen weist eine zufälligere kristalline Struktur auf, die sich beim Abkühlen der geschmolzenen Metallmasse in einer Form bildet. Wenn Sie eine solche Oberfläche mit einem Schleifmittel bürsten, können die unterschiedlichen Kornausrichtungen zu einer ungleichmäßigen Materialabtragung führen. Einige Bereiche können stärker verkratzt werden als andere, was ein inkonsistentes Erscheinungsbild ergibt, das schwer zu korrigieren ist.

Die mechanische Belastung durch das Bürsten erfordert zudem einen robusten Werkstoff. Hier ist der Grund, warum geschmiedetes Aluminium dieser Herausforderung standhält:

- Überlegene Zug- und Dehngrenzfestigkeit: Geschmiedetes Aluminium widersteht den mechanischen Kräften des Bürstens, ohne Mikrorisse oder Oberflächenfehler zu entwickeln

- Erhöhte Ermüdungsfestigkeit: Die dichte Struktur und der kontinuierliche Kornfluss machen geschmiedete Räder äußerst widerstandsfähig gegenüber wiederholten Belastungen durch Oberflächenbearbeitungsverfahren

- Konsistente Materialdichte: Einheitliche Härte über die gesamte Oberfläche sorgt für eine gleichmäßige abrasive Wirkung und vorhersehbare Ergebnisse

- Verringertes Risiko von Unterschichtfehlern: Im Gegensatz zu Gussrädern, die anfällig für Schrumpfblasen und Luftinschlüsse sind, bieten geschmiedete Räder eine saubere, gleichmäßige Oberfläche für die Endbearbeitung

- Besseres Festigkeits-Gewichts-Verhältnis: Dünnere Abschnitte können erreicht werden, ohne die strukturelle Integrität zu beeinträchtigen, was filigranere Radkonstruktionen ermöglicht

Diese metallurgische Überlegenheit erklärt, warum anspruchsvolle Enthusiasten gezielt nach geschmiedeten Rädern suchen, wenn sie eine Bürstoptik wünschen. Die Investition in die geschmiedete Bauweise zahlt sich nicht nur in Leistung und Haltbarkeit aus, sondern auch in der Qualität und Langlebigkeit der Oberflächenbehandlung selbst.

Das Verständnis dieser Materialunterschiede bildet die Grundlage für den nächsten Schritt: den eigentlichen Bürstprozess, der rohes geschmiedetes Aluminium in jenes atemberaubende Ausstellungsfinish verwandelt.

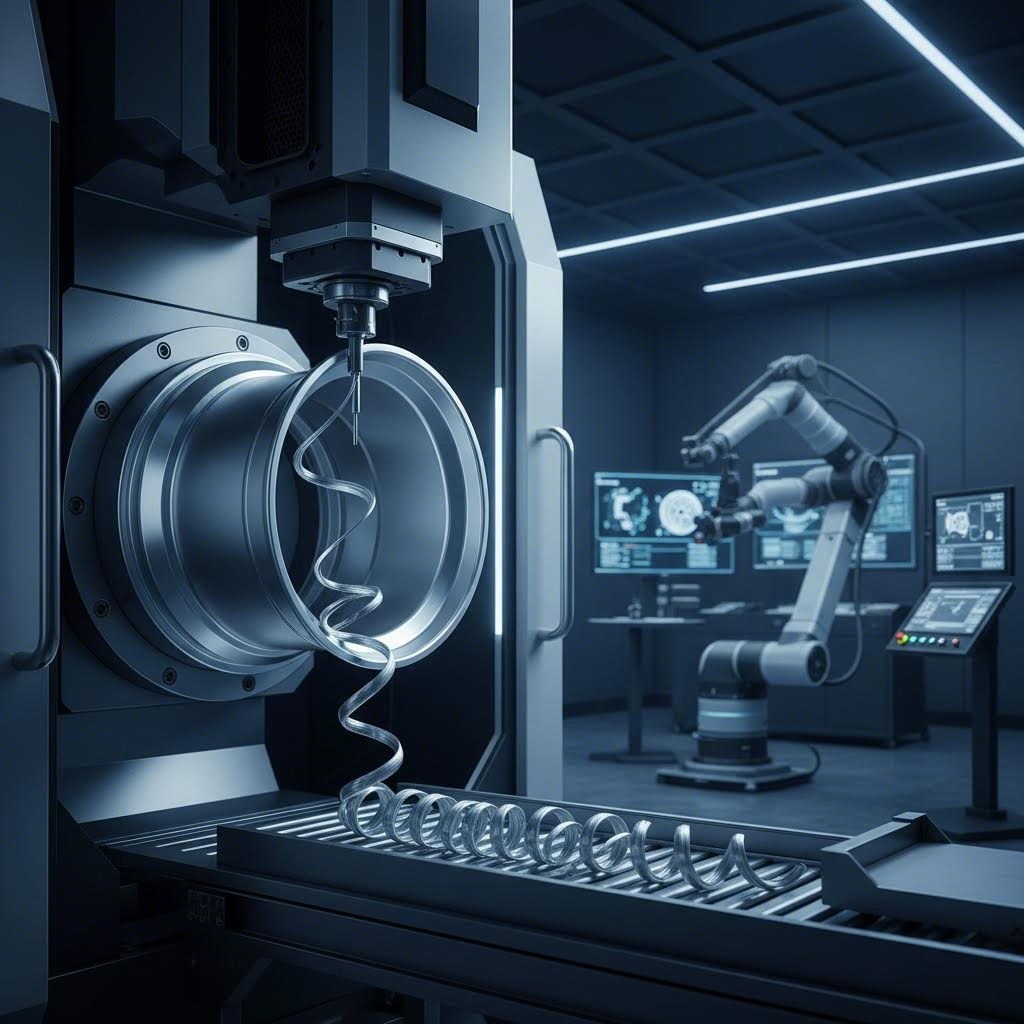

Der komplette Bürstprozess erklärt

Möchten Sie genau verstehen, wie Profis rohes geschmiedetes Aluminium in diese beeindruckenden gebürsteten Felgen verwandeln? Der Prozess erfordert weitaus mehr Präzision, als einfach Schleifpapier über das Metall zu führen. Jeder Schritt baut auf dem vorherigen auf, und das Überspringen von Phasen oder zu schnelles Vorgehen beeinträchtigt das Endergebnis. Ob Sie neugierig sind, wie Ihre Felgen hergestellt wurden, oder ein Refinishing-Projekt planen – dieser umfassende Überblick zeigt die Expertentechniken hinter makellosen gebürsteten Oberflächen.

Oberflächenbearbeitung und Reinigungsprotokolle

Bevor ein abrasives Mittel das Aluminium berührt, ist eine sorgfältige Vorbereitung unerlässlich. Stellen Sie es sich wie das Lackieren eines Autos vor: Die Vorarbeit bestimmt 90 % des Ergebnisses. Laut Sasa Aluminum's Finishanleitung ist eine gründliche Reinigung entscheidend, um zu verhindern, dass Partikel beim Bürsten Kratzer auf dem Aluminium verursachen.

Die Vorbereitungssequenz folgt einem strengen Protokoll:

- Erste Entkontamination: Reinigen Sie die geschmiedete Felge gründlich mit einem milden Reinigungsmittel und warmem Wasser, um Oberflächenschmutz, Bremsstaub und Straßenschmutz zu entfernen

- Vollständiges Trocknen: Lassen Sie die Oberfläche vollständig trocknen, da Feuchtigkeit unter den Schleifmitteln ungleichmäßige Kratzmuster verursachen kann

- Lösungsmittel-Abwischen: Reinigen Sie mit Aceton oder Isopropylalkohol, um Ölrückstände, Fingerabdrücke und andere verbleibende Verunreinigungen zu entfernen

- Oberflächenprüfung: Überprüfen Sie das Rad bei guter Beleuchtung auf Fehler, Vertiefungen oder Reste einer vorherigen Beschichtung, die vor dem Bürsten beseitigt werden müssen

Dies ist nicht der Moment für Abkürzungen. Jede Verunreinigung, die auf der Oberfläche verbleibt, wird während des Bürstens in das Aluminium eingebettet und verursacht dauerhafte Unvollkommenheiten, die durch nachfolgende Arbeiten nicht mehr zu beheben sind. Genauso wie Sie bei einer kritischen Reparatur mit JB Weld die Oberflächenvorbereitung nicht überspringen würden, sorgt eine ordnungsgemäße Reinigung dafür, dass der Bürstprozess korrekt mit dem Grundmaterial verbunden wird

Kornstufen-Fortschritt für optimale Ergebnisse

Hier trifft Kunst auf Wissenschaft. Professionelle Radlackierer folgen einer gezielten Körnungsaufwärtsentwicklung, die die Oberflächenstruktur schrittweise verfeinert. Direkt mit feinen Körnungen zu beginnen, funktioniert nicht; Sie müssen systematisch Material und Kratzer jeder vorherigen Stufe entfernen.

Die typische professionelle Vorgehensweise sieht wie folgt aus:

| Bühne | Körnungsstufen | Zweck | Ergebnis |

|---|---|---|---|

| Erste Korrektur | 120-180 | Oberflächenunvollkommenheiten, Gussmarkierungen oder alte Beschichtungen entfernen | Grobe, sichtbare Bürstenlinien |

| Verfeinerung | 240-320 | Kratztiefe der groben Körnung verringern, einheitliches Muster erzeugen | Mittlere Textur mit gleichmäßiger Kornung |

| Abschließendes Bürsten | 400-600 | Die endgültige gebürstete Optik mit feinen, dezenten Linien erzeugen | Glatte Satinoptik mit professioneller Oberfläche |

Das Schlüsselprinzip: Jede darauf folgende Körnung entfernt die Kratzer der vorherigen, während sie feinere eigene Kratzer erzeugt. Wenn ein Schritt übersprungen wird, bleiben die gröberen Kratzer unter dem feineren Muster sichtbar und zerstören das gleichmäßige Erscheinungsbild, das hochwertige gebürstete Aluminiumräder auszeichnet.

Bei Rädern mit erheblichen Oberflächenfehlern oder alten Beschichtungen beginnen Profis gegebenenfalls noch grober, etwa bei 80–100er Körnung, bevor sie mit der standardmäßigen Abfolge fortfahren. Hochwertige geschmiedete Räder benötigen aufgrund ihrer überlegenen Oberflächenkonsistenz in der Regel weniger Vorbehandlung.

Richtungsgebundene Bürsttechniken

Hier wird das Polieren von gebürstetem Aluminium zur Kunst. Im Gegensatz zum zufälligen Schwingschleifen, das bei anderen Oberflächen verwendet wird, erfordern gebürstete Räder ein einheitliches, gerichtetes Strichmuster. Jeder Arbeitsgang muss in dieselbe Richtung erfolgen, um die charakteristische lineare Struktur zu erzeugen.

Wesentliche Technikelemente umfassen:

- Einheitliche Richtung: Bewegen Sie das Schleifmittel nur in eine Richtung, typischerweise entlang der Speichenkonturen oder der Geometrie der Radfläche

- Gleichmäßiger Druck: Halten Sie während jedes Hubes einen einheitlichen Druck aufrecht, um tiefe Kerben oder helle Stellen zu vermeiden

- Überlappende Hube: Überlappen Sie jeden Hub leicht, um sichtbare Übergangslinien zwischen den einzelnen Bahnen zu vermeiden

- Sauber halten der Schleifmittel: Wischen Sie die Oberfläche ab und prüfen Sie Ihre Schleifpapier- oder Polierpad-Oberfläche regelmäßig; Aluminiumpartikel können sich ansammeln und zu ungleichmäßigen Kratzern führen

- Einzelne Nutzungsbereiche: Ersetzen Sie abgenutzte Schleifmaterialien regelmäßig, da stumpfe Medien unebene Ergebnisse erzeugen

Unabhängig davon, ob Sie manuelle Schleifblöcke, Exzenterschleifer im linearen Modus oder spezielle Bandschleifgeräte verwenden, ist die Einhaltung der Richtungsdisziplin entscheidend. Bei der Politur geschmiedeter Räder mit gebürstetem Muster sind kreisförmige Bewegungen strengstens untersagt, es sei denn, Sie möchten gezielt ein Wirbel- oder Kreuzschraffurmuster erzeugen.

Endpolitur und Vorbereitung vor Beschichtung

Nach Abschluss der Körnungsaufstufung hebt ein letzter Schritt die Oberfläche von gut auf außergewöhnlich. Professionelle Ablbeiter verwenden nichtgewebte Schleifpolierauflagen, allgemein bekannt als Scotch-Brite-Pads, für diese entscheidende Feinbearbeitungsphase.

Der Prozess umfasst:

- Richtungsanpassung: Reiben Sie das nichtgewebte Pad genau in dieselbe Richtung wie Ihre vorherigen Schleifzüge

- Kratzerentfernung: Dieser Schritt beseitigt feine Kratzer, die durch das letzte Schleifpapier verursacht wurden

- Oberflächenuniformität: Ausgleichen eventueller verbleibender Unregelmäßigkeiten im gebürsteten Muster

- Endreinigung: Wischen Sie die Oberfläche mit einem trockenen Mikrofasertuch ab und führen Sie danach einen letzten Wisch mit Lösungsmittel durch, um absolute Sauberkeit vor dem Auftragen der Lackschicht zu gewährleisten

In diesem Stadium weist die Felge jenen begehrten, gleichmäßigen Satin-Glanz mit perfekt uniformen, Richtung gebenden Linien auf. Die gebürstete Oberfläche bleibt jedoch anfällig, bis sie durch einen geeigneten Lackschutz versiegelt wird, was wir im nächsten Abschnitt untersuchen werden. Das ungeschützte Aluminium wird ohne ordnungsgemäße Versiegelung schnell oxidieren und seinen raffinierten Look verlieren, trotz seiner anfänglichen Schönheit.

Das Verständnis dieses gesamten Prozesses hilft, die Handwerkskunst hinter hochwertigen gebürsteten Felgen zu würdigen und realistische Erwartungen für alle zu setzen, die in Erwägung ziehen, Felgen selbst nachzubearbeiten. Es erklärt auch, warum professionell veredelte Felgen einen Aufpreis erzielen: Die erforderliche Fachkompetenz, Geduld und Sorgfalt in jedem Arbeitsschritt lassen sich nicht beschleunigen oder automatisieren, ohne dass die Ergebnisqualität leidet.

Auswahl des Klarlacks und dessen visuelle Wirkung

Sie haben Stunden investiert, um das perfekte gebürstete Muster auf Ihren geschmiedeten Rädern zu erreichen. Nun steht eine Entscheidung an, die das Aussehen und die Leistung Ihrer Räder über Jahre hinweg bestimmen wird: Welcher Klarlack soll aufgetragen werden? Diese Wahl ist nicht nur kosmetisch. Die Schutzschicht, die Sie auswählen, beeinflusst dramatisch alles – von der visuellen Tiefe bis zur Langzeitdauerhaftigkeit. Überraschenderweise übersehen viele Radenthusiasten diesen entscheidenden Schritt, obwohl er vermutlich der wichtigste Faktor bei der Bewahrung Ihrer gebürsteten Klarglas-Räder ist.

Eigenschaften des Hochglanz-Klarlacks

Wenn Sie maximale optische Wirkung erzielen möchten, sorgt der Hochglanz-Klarlack für den spiegelartigen Glanz, durch den gebürstetes Aluminium besonders zur Geltung kommt. Dieses Finish erzeugt ein tiefes, nass-aussehendes Erscheinungsbild, das den metallischen Charakter Ihres Rads im Glanzlack verstärkt und gleichzeitig dem darunterliegenden gebürsteten Muster erhebliche Tiefe verleiht.

Was zeichnet den Glanz-Klarlack aus?

- Erhöhte Reflektivität: Licht wird intensiver von der Oberfläche reflektiert, wodurch die gebürsteten Linien stärker hervortreten

- Farbtiefe: Die natürlichen silbernen Töne des Aluminiums wirken edler und dreidimensionaler

- Präsenz im Ausstellungsraum: Ideal für Ausstellungsfahrzeuge, Showcars und Fahrzeuge für das Wochenende, bei denen das Erscheinungsbild im Vordergrund steht

Dieser beeindruckende Glanz hat jedoch Nachteile. Laut Painting Drive's Untersuchung zum Vergleich von Oberflächen zeigen glänzende Lackierungen alle kleinen Kratzer und Wirbelspuren deutlich, was wiederholtes Polieren erforderlich macht, um ein makelloses Aussehen zu bewahren. Für Fahrzeuge im täglichen Einsatz, die Straßenschmutz, Bremsstaub und häufiges Waschen ausgesetzt sind, wird die Pflege eines makellosen Glanzes zu einer anspruchsvollen Aufgabe.

Optionen zum Schutz von Satin-Oberflächen

Stellen Sie sich vor, Sie erhalten den Schutz, den Ihre gebürstete Oberfläche benötigt, ohne den hohen Pflegeaufwand von Glanzlack. Genau das bietet eine Satin-Lackschicht. Diese Oberfläche weist einen dezenten, matten Glanz auf, der die gebürstete Struktur betont, anstatt mit ihr zu konkurrieren, und so ein zurückhaltenderes, aber ebenso anspruchsvolles Erscheinungsbild schafft.

Die gleiche Studie von Painting Drive zeigt, dass satinierte Oberflächen eine überlegene Beständigkeit gegen Fingerabdrücke und Kratzer im Vergleich zu glänzenden Alternativen aufweisen. Industrielle Tests zeigen, dass satinierte Oberflächen bei Kratzprüfungen hinsichtlich ihres Aussehens um 30–40 % länger halten. Für klare Felgen, die regelmäßig im Straßenverkehr eingesetzt werden, bedeutet dieser Haltbarkeitsvorteil, dass die Räder länger besser aussehen.

Zu den Vorteilen eines satinierten Klarlacks gehören:

- Verbesserte UV-Beständigkeit: Weniger Farbverblassen über die Zeit durch Sonneneinstrahlung

- Verdeckte Unvollkommenheiten: Kleine Kratzer und Schlieren sind deutlich weniger sichtbar

- Verringerte Wartung: Studien zeigen, dass glänzende Oberflächen 3- bis 5-mal mehr Reinigungsaufwand erfordern als satinierte Varianten

- Modernes Ästhetik: Der dezente Glanz entspricht den aktuellen Trends im Automobildesign

Vergleich Ihrer Klarlack-Optionen

Die Wahl zwischen diesen Oberflächen hängt von Ihren Prioritäten ab. Bauen Sie ein Ausstellungsfahrzeug, das an Wochenenden auf Messen gezeigt wird? Dann ist eine Hochglanzoberfläche möglicherweise die richtige Wahl. Nutzen Sie das Fahrzeug täglich als Leistungsauto bei allen Wetterbedingungen? Die Satin-Oberfläche bietet langfristig praktische Vorteile.

| Faktor | Hochglanz-Lackierung | Satin-Lackierung |

|---|---|---|

| Erscheinung | Spiegelglatte, tiefe Reflexionen | Dezenter Glanz, gedämpfte Eleganz |

| Langlebigkeit | Kratzer sind sofort sichtbar | Verdeckt kleinere Unvollkommenheiten |

| UV-Schutz | Mäßig; kann sich schneller zersetzen | Hervorragend; widerstandsfähiger gegen Verblassen |

| Wartung | Erfordert häufiges Abwischen im Alltag | Wöchentliches Staubwischen in der Regel ausreichend |

| Beste Anwendung | Ausstellungsstücke, Garagenpflegeköniginnen | Alltagsfahrzeuge, Nutzung bei jedem Wetter |

Anwendungsdicke und Aushärteanforderungen

Unabhängig davon, welches Finish Sie wählen, entscheidet die fachgerechte Anwendung über den langfristigen Erfolg. Die Dicke der Klarlackschicht spielt eine wesentliche Rolle sowohl für den Schutz als auch für das Aussehen. Ist sie zu dünn, leidet die Haltbarkeit. Ist sie zu dick, besteht die Gefahr von Laufnasen, Orangenhauttextur oder verlängerten Aushärtezeiten, wodurch die Oberfläche anfällig bleibt.

Professionelle Felgenveredler tragen den Klarlack typischerweise in mehreren dünnen Schichten auf statt mit einem einzigen dicken Anstrich. Dieser Ansatz:

- Gewährleistet eine gleichmäßige Abdeckung, ohne dass sich Lack in Vertiefungen sammelt

- Ermöglicht ein ordnungsgemäßes Verdunsten der Lösungsmittel zwischen den einzelnen Schichten

- Erzeugt eine gleichmäßige Schichtdicke über komplexe Speichengeometrien hinweg

- Verringert das Risiko eingeschlossener Lösungsmittel, die Trübung oder Delamination verursachen können

Aushärzeigenschaften variieren je nach Produktchemie. Lösungsmittelhaltige Lackschichten können 24–48 Stunden benötigen, bevor sie bearbeitet werden können, während zweikomponentige katalysierte Systeme schneller aushärzen, aber präzise Mischverhältnisse erfordern. Durch Wärme beschleunigtes Aushärten in kontrollierten Umgebungen erzeugt die härteste und langlebigste Oberfläche, erfordert jedoch spezielle Ausrüstung.

Ein kritischer Punkt: Frisch lackierte Felgen niemals Wasser, Chemikalien oder starker Beanspruchung aussetzen, bevor die volle Aushärtung erreicht ist. Vorzeitige Belastung kann Trübung, Weichheit oder Haftungsversagen verursachen, wodurch die gesamte vorherige Arbeit ruiniert wird.

Nachdem die Wahl des Klarlacks getroffen ist, wird die nächste Überlegung genauso wichtig: Wie widerstandsfähig ist die gewählte Oberfläche gegenüber den realen Herausforderungen von Bremsstaub, Straßensalz und UV-Strahlung über Monate und Jahre hinweg?

Haltbarkeit und Langlebigkeit im Vergleich zu anderen Oberflächen

Sie haben sich also in das Aussehen von Rädern mit gebürsteter Oberfläche verliebt. Doch hier ist die entscheidende Frage: Wie halten sie sich nach einem Jahr mit täglichem Fahren, harten Wintern oder sengenden Sommern? Das Verständnis für Haltbarkeit geht nicht nur um den Schutz Ihrer Investition. Es geht darum, die richtige Oberfläche für Ihre spezifischen Fahrbedingungen und Ihren Wartungsaufwand zu wählen. Werfen wir einen Blick darauf, wie sich gebürstete Felgen im Vergleich zur Konkurrenz in der Praxis schlagen.

Haltbarkeits-Erwartungen im Alltagseinsatz

Im Hinblick auf die Lebensdauer nehmen gebürstete Felgen eine interessante Mittelposition in der Hierarchie der Felgenoberflächen ein. Sie sind widerstandsfähiger als spiegelblank polierte Oberflächen, erfordern jedoch mehr Pflege als pulverbeschichtete Varianten. Laut Kipardo Racing's Finish Guide bieten gebürstete Oberflächen einen Kompromiss zwischen Robustheit und Eleganz und ermöglichen anspruchsvollen Käufern ein hochwertiges Erscheinungsbild, ohne die höheren Kosten oder Lieferzeiten einer Verchromung in Kauf nehmen zu müssen.

Was bedeutet das in der Praxis? Die lineare Textur, die gebürstetes Aluminium definiert, arbeitet tatsächlich zugunsten des täglichen Gebrauchs. Diese feinen, gerichteten Linien tarnen natürlich kleinere Kratzer, Wasserflecken und leichte Abnutzungserscheinungen, die auf polierten Oberflächen auffallen würden. Stellen Sie es wie den Unterschied zwischen einem makellosen Hartholzboden und einem mit einer beanspruchten Oberfläche vor. Die strukturierte Oberfläche erzählt eine Geschichte, während sie Unvollkommenheiten verbirgt.

Der Lackfilm, der Ihre gebürstete Oberfläche schützt, wird jedoch zum entscheidenden Faktor für die langfristige Haltbarkeit. Sobald diese Schutzschicht versagt, oxidiert das freiliegende Aluminium schnell und trübt den charakteristischen Satin-Glanz, den Sie bezahlt haben. Ähnlich wie eine geeignete Garagentor-Isolierung Ihren Wohnraum vor extremen Temperaturen schützt, bewahrt eine hochwertige Lackschicht Ihre gebürstete Oberfläche vor Umwelteinflüssen.

Umweltfaktoren, die die Haltbarkeit der Oberfläche beeinflussen

Ihre Fahrumgebung beeinflusst erheblich, wie lange eine Felgenoberfläche hält. Gebürstete Felgenoberflächen stehen vor drei Hauptgegnern: Streusalz, Bremsstaub und UV-Strahlung. Das Verständnis jeder dieser Bedrohungen hilft Ihnen dabei, fundierte Entscheidungen bezüglich Wartung und Wahl der Oberfläche zu treffen.

Exposition gegenüber Streusalz: Das Fahren im Winter stellt für alle Felgenoberflächen erhebliche Herausforderungen dar. Salz beschleunigt die Korrosion und greift jede Beschädigung der Klarschichtbarriere an. Gebürstete Oberflächen mit hochwertiger Klarlackbeschichtung widerstehen Salzeindringen wirksam, erfordern jedoch eine sofortige Reinigung nach Kontakt. Die strukturierte Oberfläche kann Salzrückstände in den geraden Rillen festhalten, weshalb eine gründliche Spülung unerlässlich ist.

Ablagerung von Bremsstaub: Heiße Bremsstaubpartikel lagern sich in die Felgenoberflächen ein und verursachen chemische Ätzungen, wenn sie nicht behandelt werden. Die Kipardo Racing Forschung betont, dass eine regelmäßige Reinigung zur Entfernung von Bremsstaub und Salz, gefolgt von der Anwendung eines schützenden Versiegelungsmittels, dafür sorgt, dass die Felgen nicht vorzeitig korrodieren. Gebürstete Oberflächen verbergen Staubsammlung besser als glänzende Oberflächen, doch dies kann trügerisch sein. Nur weil die Verunreinigung nicht sichtbar ist, bedeutet das nicht, dass kein Schaden entsteht.

UV-Strahlung: Längere Sonneneinstrahlung beeinträchtigt im Laufe der Zeit die Integrität der Lackschutzschicht, was zu Vergilbung, Mattierung und letztlich zum Versagen führt. Satinierte Lackschutzschichten weisen in der Regel eine bessere UV-Beständigkeit auf als glänzende Varianten und sind daher die klügere Wahl für Fahrzeuge, die im Freien abgestellt oder in sonnenintensiven Klimazonen gefahren werden.

Vergleichsmatrix der Oberflächen

Wie schneiden gebürstete Felgen im Vergleich zu anderen gängigen Optionen ab? Diese Übersicht hilft Ihnen dabei, Ihre Prioritäten abzuwägen:

| Finish Type | Sichtbarkeit von Kratzern | Korrosionsbeständig | UV-Haltbarkeit | Wartungsniveau | Schwierigkeit der Nachbearbeitung |

|---|---|---|---|---|---|

| Gebürstet | Niedrig (die Struktur verbirgt kleinere Beschädigungen) | Mittel (abhängig von der Lackschutzschicht) | Gut mit satinierter Schicht | - Einigermaßen | Hoch (extrem schwierig, das Richtungsmuster passend wiederzugeben) |

| Poliert | Sehr hoch (jede Markierung ist sichtbar) | Niedrig (oxidiert schnell) | Schlecht ohne Beschichtung | Hoch | Schwierig (vollständige Neulackierung oft erforderlich) |

| Gemalt | - Einigermaßen | Hoch | - Einigermaßen | Niedrig | Einfach (Touch-up-Farbe verfügbar) |

| Pulverbeschichtet | Niedrig | Exzellent | Exzellent | Sehr niedrig | Schwierig (erfordert erneutes Beschichten) |

Gesichtspunkte für Nachbearbeitung und Nachlackierung

Etwas, woran die meisten Käufer erst denken, wenn es zu spät ist: Was passiert, wenn Ihre Oberfläche irgendwann doch einmal nachbearbeitet werden muss? Gebürstete Räder stellen besondere Anforderungen an die Nachlackierung, die sich deutlich von anderen Oberflächentypen unterscheiden.

Kleine Schäden im Klarlack auf gebürsteten Oberflächen können manchmal durch punktuelle Behandlung behoben werden, aber unsichtbare Reparaturen setzen exakt gleiche Glanzstufen und Applikationstechniken voraus. Im Gegensatz zu lackierten Rädern, bei denen eine Touch-up-Behandlung einfach ist, erfordern gebürstete Oberflächen eine Richtungskonsistenz, die auf kleinen Flächen nur schwer nachzuahmen ist.

Wenn der Schaden das gebürstete Aluminium selbst betrifft, wird die Nachbearbeitung komplexer. Sie müssen:

- Den beschädigten Bereich vollständig bis auf das blanke Aluminium entfernen

- Erneut mit derselben Körnungsaufwärtsstufung und gleicher Richtungstechnik bürsten

- Das neue Bürstmuster nahtlos in die umliegenden Bereiche einarbeiten

- Die gesamte Radfläche erneut mit einer Klarschicht beschichten, um ein einheitliches Erscheinungsbild zu gewährleisten

Dieser Prozess erklärt, warum die professionelle Aufbereitung von gebürsteten Rädern teurer ist als bei lackierten Varianten. Der erforderliche Aufwand an Geschicklichkeit und Zeit ist deutlich höher. Bei Fahrzeugen, die in kontrollierten Umgebungen gelagert werden, wie temperaturgeregelten Garagen mit geeigneter Garagentor-Isolierung, können gebürstete Oberflächen viele Jahre lang ohne Nachbesserung halten. Fahrzeuge, die täglich genutzt werden und harschen klimatischen Bedingungen ausgesetzt sind, sollten regelmäßig professionell überprüft werden.

Die Frage der Haltbarkeit läuft letztendlich darauf hinaus: Sind Sie bereit, eine moderate, regelmäßige Wartung vorzunehmen, um dafür das charakteristische, linienförmige Aussehen zu erhalten? Wenn die Antwort ja lautet, bieten gebürstete Felgen einen hervorragenden Wert. Wenn Sie jedoch eine echte „einsetzen und vergessen“-Haltbarkeit bevorzugen, könnte eine Pulverbeschichtung besser zu Ihrem Lebensstil passen. Wenn Sie diese Abwägungen verstehen, vermeiden Sie spätere Enttäuschungen und können Ihre Felgen jahrelang genießen.

Pflege und Wartung von gebürsteten Felgenoberflächen

Nachdem Sie nun die Erwartungen bezüglich der Haltbarkeit kennen, wenden wir uns der Frage zu, die unzählige Forendiskussionen befeuert: Kann man gebürstete Aluminiumfelgen polieren, ohne sie zu beschädigen? Egal ob es um Oberflächenoxidation geht, Sie eine Veränderung der Oberfläche in Erwägung ziehen oder einfach möchten, dass Ihre Felgen makellos aussehen – das Verständnis der richtigen Pflegemethoden schützt Ihre Investition und erhält das charakteristische linienförmige Aussehen.

Kann man gebürstete Felgen polieren, ohne sie zu beschädigen

Hier ist die ehrliche Antwort, die viele Enthusiasten nicht hören wollen: Herkömmliches Polieren zerstört Ihre gebürstete Oberfläche. Die kreisförmigen Politurbewegungen und die schmirgelnden Mittel, die beim klassischen Metallpolieren verwendet werden, arbeiten gegen alles, was gebürstete Felgen besonders macht. Diese Richtungsstrukturen, für die Sie bezahlt haben? Sie verschwinden innerhalb weniger Minuten bei aggressivem Polieren unter einer wirbelartigen, spiegelglatten Oberfläche.

Stellen Sie es sich so vor: Bürsten und Polieren sind grundlegend gegensätzliche Oberflächenbehandlungen. Bürsten erzeugt Struktur durch kontrollierte lineare Kratzer, während Polieren Kratzer entfernt, um Glätte zu schaffen. Beides gleichzeitig ist nicht möglich. Der Versuch, eine gebürstete Oberfläche mit Poliermitteln „aufzufrischen“, ist vergleichbar damit, die Maserung von Holz bewahren zu wollen, indem man es komplett glatt abschleift.

Es gibt jedoch einen wichtigen Unterschied, den man verstehen muss. Leichte Reinigung und Pflege ist nicht dasselbe wie Polieren. Sie können bedenkenlos:

- Die Lackschichtoberfläche reinigen: Sanfte Reinigung und Wachspflege erhalten den Schutz, ohne das darunterliegende gebürstete Muster zu beeinträchtigen

- Entfernen von leichten Verunreinigungen: Die Tonkugelbehandlung auf der Lackschicht löst eingebettete Schmutzpartikel sicher heraus

- Versiegelung auftragen: Schutzbeschichtungen verleihen UV-Beständigkeit und hydrophobe Eigenschaften, ohne die Oberflächenstruktur zu verändern

Der entscheidende Punkt ist, dass bei der regelmäßigen Pflege niemals bis zur gebürsteten Aluminiumschicht unterhalb der Lackschicht vorgedrungen werden darf. Sobald diese Barriere durch Schleifmittel durchbrochen ist, muss die gesamte Oberfläche neu aufbereitet werden.

Möglichkeiten zur Wiederherstellung abgenutzter gebürsteter Oberflächen

Was tun, wenn Ihre gebürstete Oberfläche tatsächlich einer Restaurierung bedarf? Vielleicht ist die Lackschicht beschädigt, es hat sich Oxidation gebildet oder mechanische Beschädigungen haben die Oberfläche beeinträchtigt. Sie haben zwei Möglichkeiten, und die Kenntnis beider Optionen hilft Ihnen, die richtige Entscheidung für Ihren Fall zu treffen.

Option Eins: Neu-Bürsten

Wenn Sie die gebürstete Optik beibehalten möchten, muss die beschädigte Stelle bis auf das blankliegende Aluminium abgeschliffen und mit dem gleichen Körnungsverlauf und der gleichen Richtungstechnik wie die ursprüngliche Oberfläche erneut gebürstet werden. Dazu ist es erforderlich, Richtung, Druck und endgültige Körnung exakt abzustimmen, um eine nahtlose Übergangszone zu erzielen. Dies ähnelt Restaurierungsarbeiten in anderen Bereichen. Ebenso wie der Abbau von Popcorn-Decken eine sorgfältige Technik erfordert, um die darunterliegende Oberfläche nicht zu beschädigen, verlangt die Wiederherstellung gebürsteter Räder Geduld und die richtige Methodik, um das gewünschte Erscheinungsbild zu bewahren.

Option Zwei: Umwandlung in polierte Oberfläche

Einige Besitzer entscheiden, dass abgenutzte gebürstete Räder eine Gelegenheit darstellen, die Oberfläche komplett zu wechseln. Die Umwandlung in eine spiegelglatte, polierte Oberfläche ist bei geschmiedetem Aluminium technisch möglich, erfordert jedoch das vollständige Entfernen der gebürsteten Textur durch mehrere Polierstufen. Dies ist ein arbeitsintensiver Prozess, der den Charakter des Rades vollständig verändert.

Tägliche und wöchentliche Wartungsprotokolle

Prävention ist jedes Mal besser als die Wiederherstellung. Eine angemessene, kontinuierliche Pflege verlängert die Lebensdauer Ihrer gebürsteten Oberfläche erheblich und sorgt dafür, dass Ihre Räder zwischen professionellen Detailing-Sitzungen stets optimal aussehen.

Empfohlene Reinigungsprodukte:

- pH-neutrale Radreiniger, speziell formuliert für beschichtete Oberflächen

- Weiche Mikrofaser-Waschhandschuhe, die die Klarlackbeschichtung nicht verkratzen

- Spezialradbürsten mit weichen Borsten für die Speichenzwischenräume

- Sprüh-aufbringbare Keramikversiegelungen für zusätzlichen Schutz zwischen den Wäschen

- Destilliertes Wasser zum Endspülen in Gebieten mit kalkhaltigem Wasser

Zu vermeidende Produkte:

- Saure Radreiniger, die die Integität des Klarlacks angreifen können

- Harsche Poliermittel oder Schleifpasten

- Stahlwolle, Scotch-Brite-Pads oder aggressive Scheuermittel

- Automatische Waschanlagen mit harten Bürstensystemen

- Hochdruckreiniger in unmittelbarer Nähe oder mit extremen Einstellungen

- Reifenpflegemittel auf Petroleumbasis, die auf die Felgen spritzen können

Das Ziel ist einfach: Schmutzpartikel von der Oberfläche fernhalten, bevor sie Schäden verursachen, und bei Bedarf schonend reinigen. Bremsstaub sollte wöchentlich bei Fahrzeugen mit täglichem Gebrauch entfernt werden, da seine metallhaltigen Partikel zunehmend schwieriger zu entfernen sind, je länger sie in der Lackschicht eingebettet bleiben.

Wenn Sie diese Wartungshinweise befolgen, behalten Ihre gebürsteten Schmiederäder ihr wie neuwertiges Aussehen und Sie vermeiden kostspielige Nachbearbeitungen, die durch Vernachlässigung oder falsche Reinigungsmethoden entstehen. Der Pflegeaufwand ist im Vergleich zu hochglänzenden Oberflächen gering, und die Belohnung ist eine jahrelange Nutzung des markanten, linienförmigen Looks, der Sie von Anfang an beeindruckt hat.

Gebürstete Oberfläche für Ihren Einsatz wählen

Sie haben den Prozess kennengelernt, die Faktoren für Haltbarkeit verstanden und wissen, wie man gebürstete Räder richtig pflegt. Nun kommt die persönlichste Entscheidung: Ist diese Oberfläche tatsächlich die richtige Wahl für Ihre spezifische Situation? Nicht jedes Fahrzeug, jede Fahrweise oder jeder Lebensstil passt gleichermaßen gut zu gebürstetem Aluminium. Die falsche Wahl zu treffen bedeutet entweder übermäßigen Pflegeaufwand oder den Verzicht auf eine Oberfläche, die perfekt zu Ihrem Fahrzeug passen könnte.

Oberflächenwahl entsprechend Ihrer Fahrweise

Wie Sie Ihr Fahrzeug im täglichen Gebrauch nutzen, sollte Ihre Auswahl der Oberfläche maßgeblich beeinflussen. Laut Aura Forgeds Beratungserkenntnissen ist die Wahl der Oberfläche sehr persönlich und spiegelt wider, wie Sie sich selbst sehen, wie Sie möchten, dass Ihr Auto wirkt, und welche Art von Aufmerksamkeit Sie akzeptabel finden.

Gebürstete Oberfläche eignet sich besonders für folgende Szenarien:

- Wochenend-Enthusiasten: Fahrzeuge, die regelmäßig sportlich gefahren werden, aber nicht als tägliche Pendlerfahrzeuge dienen, profitieren von der unauffälligen Textur, die kleinere Straßenschäden verbirgt

- Fahrzeugaufbauten anzeigen: Das markante lineare Muster kommt bei Fotos besonders gut zur Geltung und fällt bei Treffen und Ausstellungen auf

- Fahrer mit Leistungsorientierung: Diejenigen, die Funktionalität priorisieren, schätzen, dass gebürstete Oberflächen weniger aufwändige Reinigung benötigen als spiegelglänzende Alternativen

- Milde Klimazonen: Gebiete ohne extremen Salzeinsatz oder ganzjährig intensive UV-Bestrahlung maximieren die Haltbarkeit der Oberfläche

Wann könnten Alternativen besser geeignet sein? Für Alltagsfahrzeuge in harten Winterklimazonen könnte die überlegene Korrosionsbeständigkeit von Pulverbeschichtung praktischer sein. Besitzer, die ihr Fahrzeug selten waschen, sollten bedenken, dass selbst anspruchslose Oberflächen gelegentlich Pflege benötigen. Und wenn Sie die wöchentliche Politur tatsächlich als Ritual genießen, könnten spiegelglänzende Räder diese Wartungsvorliebe besser erfüllen.

Ästhetische Überlegungen für verschiedene Fahrzeugtypen

Die Beziehung zwischen der Felgenoptik und der Karosseriefarbe bestimmt den Gesamteindruck Ihres Fahrzeugs. Einige Kombinationen ergänzen sich hervorragend, während andere eine ungewollte Spannung erzeugen, die die Harmonie des Aufbaus beeinträchtigt.

Weiße, silberne und hellfarbene Fahrzeuge: Diese Basis bietet maximale Flexibilität mit gebürsteten Felgen. Die lineare metallische Struktur erzeugt einen dezenten Kontrast, ohne hellere Karosseriefarben zu überlagern. Gebürstetes Aluminium wirkt elegant und technisch, nicht aggressiv, und passt besonders gut zu modernen europäischen Sportwagen und Luxuslimousinen.

Schwarze und dunkle Fahrzeuge: Hier entfalten gebürstete Oberflächen ihre wahre Wirkung. Die helleren Aluminiumtöne schaffen notwendige Abgrenzung und definieren die Felgenkontur deutlich vor dunklem Lack. Dieser Kontrast verhindert die optische Flachheit, die entsteht, wenn mattschwarze Felgen in schwarzer Karosserie verschwinden. Die strukturierte Oberfläche bricht das Licht und verleiht dem Gesamterscheinungsbild Tiefe.

Rote, blaue und gesättigte Farben: Gebürstetes Aluminium dient als neutrale Grundlage, die nicht mit lebhaften Karosseriefarben um die Aufmerksamkeit konkurriert. Im Gegensatz zu poliertem Chrom, das mit kräftigen Lackierungen kollidieren könnte, ergänzen gebürstete Oberflächen, ohne zu überwältigen. Der zurückhaltende metallische Charakter ermöglicht es Ihrer Lackierung, im Vordergrund des visuellen Eindrucks zu bleiben.

Elektrofahrzeuge und moderne Designs: Moderne Elektrofahrzeuge mit fortschrittlichem Styling passen häufig besonders gut zu gebürsteten Oberflächen. Die industrielle, aber dennoch edle Ästhetik steht im Einklang mit dem technologieorientierten Charakter, den diese Fahrzeuge bereits besitzen. Teslas minimalistische Designsprache harmoniert beispielsweise auf natürliche Weise mit den klaren Linien des gebürsteten Aluminiums.

Letztendlich sollte Ihre Wahl der Oberfläche jedes Mal bewusst wirken, wenn Sie Ihr Fahrzeug betrachten. Gebürstetes Aluminium belohnt diejenigen, die Wert auf Textur legen, die Wartungsanforderungen verstehen und den besonderen Charakter schätzen, den es ihrem Fahrzeug verleiht. Wenn die Entscheidung stimmt, werden Sie es wissen. Diese sichere Zufriedenheit, die Sie jedes Mal empfinden, wenn Sie zu Ihrem Auto kommen, bestätigt, dass Sie die richtige Wahl für Ihren spezifischen Einsatz getroffen haben.

Herstellungsqualität und Oberflächenexzellenz

Sie haben die perfekte gebürstete Oberfläche gewählt, kennen die Wartungsanforderungen und wissen, dass sie zu Ihrem Einsatz passt. Doch was Räder ausmacht, die jahrelang beeindruckend aussehen, im Gegensatz zu solchen, die innerhalb weniger Monate enttäuschen, ist die Herstellungsqualität. Die Präzision bei der Schmiedeproduktion von Rädern bestimmt unmittelbar, wie gut die gebürstete Oberfläche wird und wie lange sie hält. Stellen Sie sich den Unterschied zwischen einer handgefertigten Uhr und einer serienmäßig produzierten Uhr vor. Beide zeigen die Zeit an, aber die zugrundeliegende Qualität definiert das Nutzungserlebnis.

Qualitätskontrolle bei der Radveredelung

Was passiert, bevor der Bürstprozess überhaupt beginnt, ist von enormer Bedeutung. Laut Kipardo Racing's Herstellungsanalyse führen renommierte Radhersteller strenge Prüfungen durch, einschließlich Lastsimulation, Konzentrizitätsprüfungen und dimensionsgenauen Kontrollen mittels Finite-Elemente-Methode-Analyse, um Schwachstellen zu identifizieren, bevor die Räder überhaupt auf die Straße kommen.

Warum ist dies speziell für gebürstete Oberflächen wichtig? Berücksichtigen Sie, was Sie über den Bürstprozess gelernt haben. Eine gleichmäßige Körnungsentwicklung, einheitlicher Druck und richtungsgenaue Präzision hängen alle davon ab, mit einem fehlerfreien Ausgangsmaterial zu beginnen. Verdeckte Herstellungsfehler unter der Oberfläche werden sich während des Bürstens zeigen als:

- Inkonsistente Texturmuster: Porositätsunterschiede führen zu ungleichmäßigem Materialabtrag während der abrasiven Bearbeitung

- Sichtbare Einschlüsse: Fremdpartikel, die während des Gieß- oder Schmiedeprozesses eingebettet wurden, erzeugen Vertiefungen, die lineare Muster unterbrechen

- Oberflächenwelligkeit: Maßabweichungen durch schlechte Bearbeitung führen nach dem Bürsten zu sichtbaren hohen und tiefen Stellen

- Vorzeitiger Ausfall der Klarlackschicht: Unterflächige Fehler erzeugen Spannungspunkte, an denen Schutzbeschichtungen reißen oder sich ablösen

Genau wie bei präzisem Arbeiten mit einem Oszillationstool ist in der Felgenherstellung in jeder Produktionsphase höchste Genauigkeit erforderlich. CNC-Bearbeitungstoleranzen, gleichmäßige Wärmebehandlung und Oberflächenvorbereitung tragen alle zur Qualität der Endbearbeitung bei.

Was hochwertige gebürstete Felgen von preisgünstigen Optionen unterscheidet

Der Unterschied zwischen hochwertigen geschmiedeten Felgen und günstigen Alternativen wird oft erst bei der Oberflächenbearbeitung sichtbar, wenn verborgene Qualitätsunterschiede offenbar werden. Wie der Flexiforge-Wheel-Zertifizierungsleitfaden betont, zeigt die Auswahl von Herstellern mit umfassenden Zertifizierungen ein gründliches Engagement für Qualität, Sicherheit und Industriestandards.

Hochwertige Hersteller zeichnen sich durch:

- Material-Rückverfolgbarkeit: 6061-T6 Aluminiumbarren aus zertifizierten Lieferanten mit dokumentierten metallurgischen Eigenschaften

- Prozesskontrolle: Dokumentierte Verfahren, die sicherstellen, dass jedes Rad durch Schmieden, Wärmebehandlung und Bearbeitung identisch behandelt wird

- Prüfprotokolle: Mehrere Qualitätskontrollpunkte, die Fehler erkennen, bevor die Endbearbeitung beginnt

- Konsistente Metallurgie: Einheitliche Kornstruktur über alle Produktionschargen hinweg, die vorhersehbare Ergebnisse beim Bürsten ermöglicht

Die IATF 16949:2016-Zertifizierung ist entscheidend für Radhersteller, die große Automobilhersteller beliefern. Sie umfasst den gesamten Produktionsprozess und gewährleistet hohe Qualitätsstandards in jeder Phase unter besonderer Berücksichtigung der kontinuierlichen Verbesserung und Fehlervermeidung.

Dieser Qualitätsstandard der Automobilindustrie ist wichtig, weil er einen systematischen Ansatz verlangt, der konsistent hervorragende Grundmaterialien für gebürstete Oberflächen liefert. Unternehmen wie Shaoyi (Ningbo) Metal Technology dieses Verpflichtung wird durch die IATF 16949-Zertifizierung kombiniert mit hauseigenen Ingenieurkapazitäten unter Beweis gestellt, die sicherstellen, dass die präzise Heißschmiedung exakt den Vorgaben entspricht. Die strenge Qualitätskontrolle während des gesamten Schmiedeprozesses schafft eine gleichmäßige, fehlerfreie Aluminiumbasis, die sich hervorragend für gebürstete Oberflächen eignet.

Die Verbindung zwischen Schmiedekompetenz und Oberflächenqualität ist kein Zufall. Wenn Hersteller jede Variable – von der Barrenauswahl bis zur Endbearbeitung – kontrollieren, ergibt sich eine ideale Oberfläche für gebürstete Oberflächen. Im Gegensatz dazu werden bei preisgünstigen Rädern oft Qualitätskontrollschritte eingespart, die zwar scheinbar nichts mit dem Aussehen zu tun haben, aber direkten Einfluss darauf nehmen, wie sich Oberflächen langfristig verhalten.

Zertifizierungsstandards, die von Bedeutung sind

Wie können Sie erkennen, ob ein Hersteller qualitätsorientiert arbeitet, bevor Sie einen Kauf tätigen? Achten Sie auf diese wichtigen Zertifizierungen, die auf eine ordnungsgemäße Fertigungsdisziplin hinweisen:

| Zertifizierung | Was sie anzeigt | Relevanz für die Oberflächenqualität |

|---|---|---|

| ISO 9001 | Einhaltung des Qualitätsmanagementsystems | Konsistente Prozesse erzeugen einheitliche Oberflächen |

| IATF 16949 | Qualitätsstandards der Automobilindustrie | Mängelverhütung und kontinuierliche Verbesserung |

| JWL/JWL-T | Japanische Sicherheits- und Qualitätsanforderungen | Strukturelle Integrität, die die Langlebigkeit der Oberfläche unterstützt |

| TÜV | Europäische Sicherheits- und Haltbarkeitsprüfungen | Umfassende Belastungstests bestätigen die Qualität des Grundmaterials |

Ein oszillierendes Werkzeug in den Händen eines erfahrenen Handwerkers liefert andere Ergebnisse als dasselbe Werkzeug, achtlos bedient. Ebenso erzeugen zertifizierte Herstellungsverfahren in den Händen erfahrener Ingenieure Schmiedefelgen, die gebürstete Oberflächen deutlich besser annehmen und halten als solche aus Betrieben, die bei der Qualitätskontrolle Abstriche machen.

Bei der Bewertung von gebürsteten Radoptionen sollten Sie sich nicht nur auf den Preis oder das Aussehen auf Fotos konzentrieren. Prüfen Sie die Zertifizierungen des Herstellers, dessen Produktionskapazitäten und Qualitätskontrollunterlagen. Diese Sorgfalt zahlt sich in Form einer hochwertigen Oberfläche, Langlebigkeit und insgesamt größerer Zufriedenheit mit Ihrer Investition aus. Die Räder, die auch nach Jahren noch am besten aussehen, stammen unweigerlich von Herstellern, die niemals Kompromisse bei den Produktionsstandards eingegangen sind, die erst ermöglicht haben, hochwertige gebürstete Oberflächen herzustellen.

Wesentliche Erkenntnisse zur Auswahl gebürsteter Räder

Sie haben einen Weg zurückgelegt, von dem Verständnis dafür, was die gebürstete Oberfläche geschmiedeter Räder einzigartig macht, bis hin zu den komplexen Herstellungs- und Veredelungsprozessen, die sie hervorbringen. Nun ist es an der Zeit, alles in handfeste Empfehlungen zusammenzufassen, die Sie bei Ihrer Kaufentscheidung direkt anwenden können. Ob Sie ein Fahrzeug für die Strecke am Wochenende aufrüsten oder das Erscheinungsbild Ihres Alltagsfahrzeugs verfeinern möchten – diese Erkenntnisse helfen Ihnen, Angebote sicher einzuschätzen und häufige Fehlerquellen zu vermeiden.

Wichtige Erkenntnisse für Rad-Enthusiasten

Nachdem wir alle Aspekte gebürsteter geschmiedeter Räder beleuchtet haben, kristallisieren sich bestimmte Grundsätze heraus, die unabdingbar sind, um eine fundierte Kaufentscheidung zu treffen. Behalten Sie diese Grundlagen beim Einkauf stets im Blick:

- Die Schmiedekonstruktion ist entscheidend: Die dichtere Kornstruktur und geringere Porosität von geschmiedetem Aluminium führt im Vergleich zu Gussalternativen zu überlegenen Ergebnissen bei der Gebürstung. An dieser Basis sollten Sie niemals Abstriche machen.

- Die Wahl des Klarlacks bestimmt die Langlebigkeit: Lacke mit Satinoptik bieten eine bessere Verdeckung von Kratzern und UV-Beständigkeit für Fahrzeuge im täglichen Einsatz, während Hochglanz die visuelle Wirkung bei Ausstellungsfahrzeugen maximiert.

- Herstellerzertifizierungen weisen auf Qualität hin: Achten Sie auf IATF 16949-, ISO 9001- oder JWL-Zertifizierungen, die das Engagement für konstante Produktionsstandards belegen, die die Oberflächenqualität beeinflussen.

- Die Wartungsanforderungen sind moderat: Gebürstete Oberflächen sind toleranter als polierte Oberflächen, erfordern aber dennoch regelmäßige Reinigung mit pH-neutralem Reiniger, um Ätzspuren durch Bremsstaub zu vermeiden.

- Die Kosten für die Nachbearbeitung übersteigen lackierte Alternativen: Beachten Sie, dass die Wiederherstellung beschädigter gebürsteter Oberflächen Geschicklichkeit und Zeit erfordert, weshalb eine hochwertige Erstbeschichtung die Investition wert ist.

Eine fundierte Entscheidung für die gewünschte Oberfläche treffen

Die Entscheidung für Aluminiumräder mit gebürsteter Oberfläche hängt letztendlich davon ab, ob Ihre Prioritäten mit den Eigenschaften dieser Oberfläche übereinstimmen. Stellen Sie sich vor der endgültigen Entscheidung folgende Fragen:

- Ist Ihre Fahrumgebung extremem Salz, Hitze oder UV-Strahlung ausgesetzt, was eine Pulbeschichtung begünstigen könnte?

- Sind Sie damit einverstanden, wöchentlich Bremsstaub zu entfernen, um das Aussehen zu bewahren und Oberflächenschäden zu vermeiden?

- Passt die charakteristische lineare Textur zur Farbe und Designsprache Ihres Fahrzeugs?

- Haben Sie die Qualitätszertifizierungen und Materialspezifikationen des Herstellers überprüft?

- Kennen Sie beide Lackieroptionen und wissen, welche für Ihren Einsatzzweck besser geeignet ist?

Wenn Sie diese Fragen sicher beantworten können, sind Sie bereit zum Kauf. Das Wissen, das Sie über Kornverläufe, Richtungsbürstentechniken und Schutzbeschichtungsoptionen erworben haben, ermöglicht es Ihnen, die Felgenqualität weit über das äußere Erscheinungsbild hinaus zu bewerten. Sie werden erkennen, wann Hersteller in eine ordnungsgemäße Oberflächenveredelung investiert haben und wann sie bei den Schritten sparen, die für langfristige Zufriedenheit entscheidend sind.

Die gebürstete Oberfläche auf geschmiedeten Rädern stellt ein überzeugendes Gleichgewicht zwischen rohem metallischen Charakter und raffinierter Eleganz dar. Für Enthusiasten, die Textur schätzen, die Pflegeanforderungen kennen und Räder bevorzugen, die mit der Zeit besser werden, anstatt ständige Aufmerksamkeit zu verlangen, erfüllt diese Oberfläche genau das, was sie verspricht: einen markanten Stil, gestützt durch die ingenieurtechnische Exzellenz, die die geschmiedete Bauweise bietet.

Häufig gestellte Fragen zur gebürsteten Oberfläche bei geschmiedeten Rädern

1. Wie repariert man eine gebürstete Oberfläche auf geschmiedeten Rädern?

Die Reparatur einer gebürsteten Oberfläche erfordert das Entfernen des beschädigten Bereichs bis auf das nackte Aluminium, danach muss erneut gebürstet werden, wobei dieselbe Körnungsfolge (typischerweise 120–600) und dieselbe Richtungstechnik wie beim Original angewendet werden. Es ist entscheidend, die Strichrichtung und -druck exakt zu übernehmen, um nahtlos mit den umliegenden Bereichen zu verschmelzen. Nach dem erneuten Bürsten sollte eine Lackschicht auf die gesamte Radoberfläche aufgetragen werden, um ein einheitliches Erscheinungsbild zu gewährleisten. Bei geringfügigen Lackschäden kann eine punktuelle Behandlung ausreichen, doch das exakte Abstimmen des Glanzgrades erfordert professionelle Fachkenntnis. Hersteller zertifiziert nach IATF 16949, wie Shaoyi Metal Technology, stellen Räder mit konsistenter Metallurgie her, die sich vorhersagbarer nachbearbeiten lassen.

2. Sollte ich eine Lackschicht auf gebürstete geschmiedete Aluminiumräder auftragen?

Ja, eine Klarlackschicht ist unerlässlich, um gebürstete Schmiedefelgen zu schützen. Ohne sie oxidiert das freiliegende Aluminium schnell und trübt den charakteristischen Satin-Glanz. Wählen Sie zwischen Hochglanz-Klarlack für maximale optische Wirkung und spiegelähnlichen Reflexionen oder Satin-Klarlack für bessere Kratzverdeckung und UV-Beständigkeit. Satin-Oberflächen halten in Praxistests 30–40 % länger und erfordern selteneres Reinigen. Eine Keramikbeschichtung kann zusätzlich über den Klarlack aufgetragen werden, um hydrophobe Eigenschaften zu verbessern. Tragen Sie den Klarlack in mehreren dünnen Schichten auf, um eine gleichmäßige Abdeckung zu gewährleisten.

3. Können Sie gebürstete Aluminiumfelgen polieren, um sie glänzend zu machen?

Die Umwandlung von gebürsteten in polierte Räder ist möglich, erfordert jedoch das vollständige Entfernen der gebürsteten Textur durch mehrere aufeinanderfolgende Polierstufen. Herkömmliches Polieren zerstört das charakteristische lineare Muster, das gebürstete Oberflächen definiert. Der Prozess umfasst intensives Nassschleifen, um die gerichteten Linien zu beseitigen, gefolgt von Compound-Polieren, um eine spiegelglatte Oberfläche zu erreichen. Dies ist arbeitsintensiv und verändert grundlegend den Charakter des Rades. Wenn Ihre Räder ursprünglich vor dem Bürgeln poliert waren, ist die Wiederherstellung einfacher. Zur Pflege ohne Umwandlung verwenden Sie pH-neutrale Reiniger und vermeiden Sie abrasive Mittel, die in den Klarlack eindringen.

4. Was ist der Unterschied zwischen gebürsteten und polierten Rädern?

Gebürstete Räder weisen feine, gerichtete Linien auf, die durch kontrollierte abschleifende Techniken erzeugt werden und einen dezenten Satin-Glanz erzeugen, der das Licht aus verschiedenen Winkeln einfängt. Polierte Räder haben spiegelglatte Oberflächen mit maximaler Reflektion. Wichtige Unterschiede betreffen den Pflegeaufwand (gebürstete Oberflächen verbergen kleinere Kratzer, während polierte jedes Mal sichtbar macht), die Haltbarkeit (gebürstete Oberflächen sind toleranter für den täglichen Gebrauch) und das ästhetische Erscheinungsbild (gebürstet bietet industrielle Raffinesse gegenüber dem Ausstellungsraum-Glanz der polierten). Gebürstete Oberflächen erfordern einen moderaten Reinigungsaufwand, während polierte Oberflächen obsessiv gepflegt werden müssen, um makellos zu bleiben.

5. Wie hoch sind die Kosten für eine gebürstete Oberfläche bei Schmiedefelgen?

Die Kosten für eine gebürstete Oberfläche variieren je nach Radgröße, Herstellerqualität und Auswahl der Lackschicht. Hochwertige Schmiedewellen mit gebürsteter Oberfläche erzielen typischerweise höhere Preise als lackierte Alternativen, da der manuelle Veredelungsprozess qualifiziertes Handwerk erfordert. Die professionelle Nachbearbeitung vorhandener Räder ist teurer als lackierte Varianten, da das Abstimmen der Richtungsabhängigen Bürstungsmuster erheblichen Aufwand und Zeit erfordert. Hersteller mit Qualitätszertifizierung nach IATF 16949 können Premium-Preise verlangen, liefern dafür aber hochwertigere Basismaterialien, die sich besser für das Bürsten eignen und das Aussehen länger bewahren, was einen besseren Langzeitnutzen darstellt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —