Wesentliche Vorteile von Aluminium in automobilen Fahrwerksystemen

Zusammenfassung

Der Hauptvorteil der Verwendung von Aluminium in Automobil-Fahrwerksystemen ist die erhebliche Gewichtsreduzierung. Dies führt direkt zu einer verbesserten Kraftstoffeffizienz, einem besseren Fahrverhalten und einer schnelleren Beschleunigung. Zudem bietet Aluminium eine überlegene Korrosionsbeständigkeit im Vergleich zu Stahl und zeichnet sich durch ein hohes Festigkeits-Gewichts-Verhältnis aus, wodurch es zu einem langlebigen, sicheren und leistungsstarken Material für moderne Fahrzeuge wird.

Der zentrale Vorteil: Erhebliche Gewichtsreduzierung

Der ausschlaggebende Grund, warum Automobilhersteller zunehmend Aluminium für Fahrwerkskomponenten verwenden, ist dessen erhebliches Gewichtseinsparpotenzial. Aluminium hat etwa ein Drittel der Dichte von herkömmlichem Stahl, was bedeutet, dass die Aluminiumversion desselben Bauteils deutlich leichter sein kann, ohne die erforderliche Funktionalität zu beeinträchtigen. Diese grundlegende Eigenschaft ist der Katalysator für eine Vielzahl von Leistungs- und Effizienzvorteilen, die neu definieren, wie ein modernes Fahrzeug funktioniert.

Diese Verringerung der Gesamtmasse des Fahrzeugs führt direkt zu einer verbesserten Energieeffizienz. Bei Fahrzeugen mit Verbrennungsmotor erfordert ein leichterer Aufbau weniger Energie zum Beschleunigen und zur Aufrechterhaltung der Geschwindigkeit, was zu einem geringeren Kraftstoffverbrauch und niedrigeren Emissionen führt. Dasselbe Prinzip gilt, vielleicht sogar noch kritischer, für batterieelektrische Fahrzeuge (BEV). Wie in einer von experten der Brunel University London hervorgehobenen Studie erwähnt , reduziert das Gewicht eines BEV und verbessert seine Reichweite, was ein Schlüsselfaktor für die Einführung durch die Verbraucher ist. Leichtere Fahrzeuge fahren einfach mit einer einzigen Ladung weiter.

Außerdem reichen die Vorteile der Leichtgewichtung über die ersten Teile hinaus. Dieses Konzept, das als "sekundäre Einsparungen" bekannt ist, bedeutet, dass eine leichtere Karosserie und eine leichtere Fahrbahn es Ingenieuren ermöglichen, kleinere und leichtere Stützteile zu verwenden. Zum Beispiel benötigt ein Fahrzeug mit einer leichteren Fahrwerksaufhängung keine so großen oder leistungsstarken Bremsen, um die gleiche Bremsleistung zu erreichen. Dies schafft einen guten Kreislauf der Gewichtsreduktion im gesamten Fahrzeugdesign und erhöht die Effizienzgewinne.

Verbesserte Fahrzeugdynamik: Überlegene Handhabung und Leistung

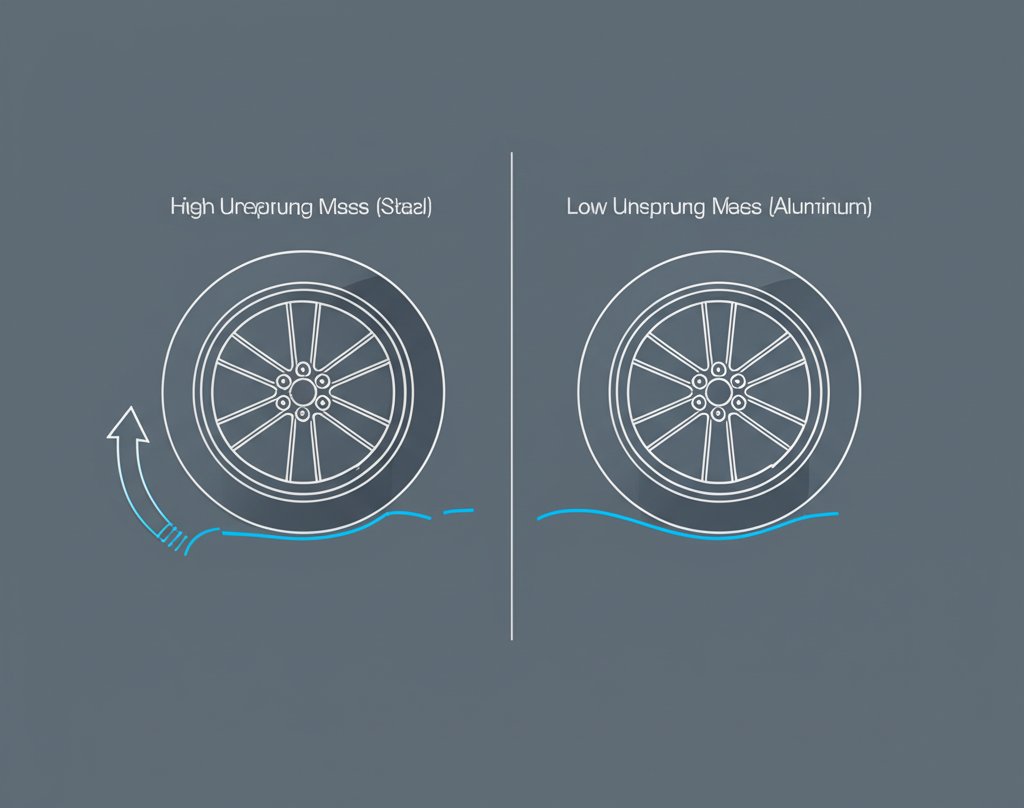

Neben der Effizienz verbessert die Verwendung von Aluminium in Fahrwerkssystemen grundlegend das Fahrverhalten und die Reaktionsfähigkeit des Autos auf der Straße. Dies ist vor allem auf die Verringerung einer kritischen technischen Kennzahl zurückzuführen: ungefederte Masse - Ich weiß. Die Masse der nicht aufgehängten Federungen ist das Gesamtgewicht aller Komponenten, die nicht von den Federungen der Federung getragen werden, einschließlich der Räder, Reifen, Bremsen und der Federarm selbst. Je leichter diese Masse ist, desto besser kann die Aufhängung ihre Aufgabe erfüllen.

Wenn ein Fahrzeug mit einer schweren Stahlfederung auf eine Beule trifft, drückt die Trägheit dieses Gewichts den Reifen hart nach unten und er ist langsamer zurückzukehren, wodurch er möglicherweise für einen Bruchteil einer Sekunde den Kontakt zur Straße verliert. Die Aluminiumfederung ist viel leichter und ermöglicht es dem Rad, den Konturen der Straße näher zu folgen und schneller auf Unvollkommenheiten zu reagieren. Dies führt zu mehreren greifbaren Vorteilen für den Fahrer:

- Verbessertes Handling und Grip: Leichtere Komponenten ermöglichen es den Reifen, einen gleichbleibenderen Kontakt mit dem Bürgersteig zu halten, was zu einer besseren Traktion bei Kurven und Beschleunigung führt.

- Verbesserte Fahrkomfort: Die Aufhängung kann Beulen und Vibrationen effektiver absorbieren, verhindert, dass sie in die Kabine übertragen werden und schafft eine glattere, komfortablere Fahrt.

- Bessere Bremsleistung: Das geringe Gewicht der Reifen trägt dazu bei, dass sie beim Bremsen feststehen, wodurch die Stabilität verbessert und die Bremsweiten verkürzt werden.

Außerdem sind Aluminiumlegierungen hervorragend stoßabsorbierend. Wie in einer Analyse über AZoM , ermöglicht es Ingenieuren, Komponenten zu entwerfen, die die Aufprallkräfte während einer Kollision effektiv ablösen und so die allgemeine Fahrzeugsicherheit verbessern können.

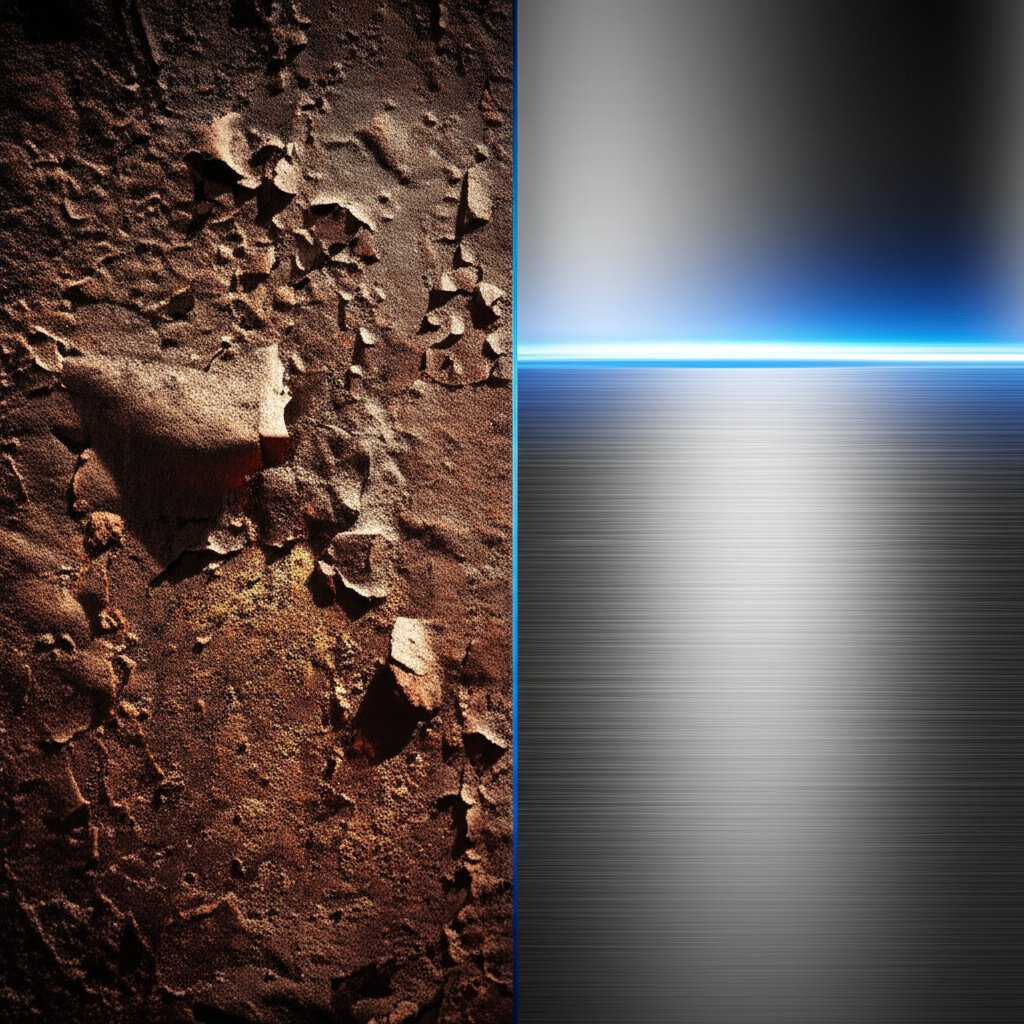

Dauerhaft: Langlebig und korrosionsbeständig

Einer der wichtigsten langfristigen Vorteile von Aluminium ist seine inhärente Korrosionsbeständigkeit. Stahl ist, wenn seine Schutzbeschichtungen durch Steinschlitze oder Kratzer beeinträchtigt werden, besonders in Regionen mit harten Wintern, wo Straßen mit Salz behandelt werden, sehr anfällig für Rost. Diese Korrosion kann im Laufe der Zeit die Strukturkomponenten schwächen, was zu kostspieligen Reparaturen und Sicherheitsbedenken führt.

Aluminium dagegen schützt sich selbst. Wenn sie Sauerstoff ausgesetzt ist, bildet ihre Oberfläche sofort eine dünne, harte und transparente Schicht aus Aluminiumoxid. Diese passive Schicht dient als starker Schild, der verhindert, dass Feuchtigkeit und korrosive Elemente das darunter liegende Metall erreichen. Selbst wenn die Oberfläche zerkratzt wird, bildet sich sofort eine neue Schutzschicht. Diese Selbstheilungseigenschaft macht Aluminium zu einem idealen Material für Bauteile wie Stoßkörper und Steuerarme, die ständig den Elementen ausgesetzt sind.

Wie die Spezialisten von Fahrschläge , diese Korrosionsbeständigkeit sorgt dafür, daß die Aufhängungskomponenten ihre strukturelle Integrität und ihr Erscheinungsbild auch unter anspruchsvollen Geländebedingungen über Jahre erhalten. Diese Langlebigkeit führt zu einer längeren Lebensdauer, geringeren Wartungsbedürfnissen und größerer Sicherheit für den Fahrzeugbesitzer.

Die Technik: Kraft-Gewichtsverhältnis und moderne Legierungen

Ein weit verbreitetes Missverständnis ist, dass Aluminium nicht so stark ist wie Stahl. Während Stahl eine höhere absolute Festigkeit aufweist, ist die kritischere Metrik für die Automobiltechnik die verhältnis von Festigkeit zu Gewicht - Ich weiß. In diesem Bereich sind die modernen Aluminiumlegierungen weit überlegen. Nach einer Branchenanalyse von Aluminium aus Verbindungsgegenständen , kann Aluminium ein 50-70% besseres Gewichtsverhältnis als Stahl bieten. Das bedeutet, dass Ingenieure Aluminiumteile entwerfen können, die die gleiche Strukturleistung wie ihre Stahlkollegen bieten, aber mit einem Bruchteil des Materials und des Gewichts.

Dieses hohe Kraft-Gewichts-Verhältnis ist für sicherheitskritische Teile wie Aufhängungsknüppel und Steuerungsarme von entscheidender Bedeutung, die im Fahrbetrieb immensen Kräften standhalten müssen. Speziell für die Automobilindustrie wurden fortschrittliche Legierungen entwickelt, die die notwendige Festigkeit, Müdigkeitshaltung und Langlebigkeit bieten. Es handelt sich hierbei nicht um die gleichen weichen Aluminiummaterialien, die man in Getränkedosen findet; es handelt sich um ausgeklügelte Materialien, die für extreme Leistungen entwickelt wurden.

Auch der Herstellungsprozess dieser Bauteile hat sich erheblich weiterentwickelt. Durch fortschrittliche Techniken wie Druckguss und kundenspezifische Extrusions lassen sich komplexe, einteilige Komponenten herstellen, die sowohl stark als auch leicht sind. Für Fahrzeugprojekte, die eine solche Präzision erfordern, ist es vorteilhaft, mit einem spezialisierten Hersteller zusammenzuarbeiten. Zum Beispiel, Shaoyi Metal Technology bietet einen umfassenden Service, vom schnellen Prototyping bis zur Vollproduktion unter einem strengen IATF 16949 zertifizierten Qualitätssystem, und liefert hochgradig angepasste Aluminiumteile, die genau auf die technischen Spezifikationen zugeschnitten sind.

Eine weitere wichtige Eigenschaft von Aluminium ist seine überlegene Wärmeleitfähigkeit: Es löst etwa fünfmal schneller Wärme ab als Stahl. Dies ist besonders für Bauteile wie Stoßdämpfer von Vorteil, bei denen eine effiziente Wärmeableitung eine Leistungszerstörung oder "Schockverlust" während eines längeren, aggressiven Fahrens verhindert.

Häufig gestellte Fragen

1. Die Was sind die Hauptvor- und Nachteile von Aluminium in Autos?

Die Hauptvorteile sind sein geringes Gewicht, sein hervorragendes Verhältnis von Festigkeit zu Gewicht, seine hervorragende Korrosionsbeständigkeit und seine hohe Recyclingfähigkeit. Diese Faktoren tragen zu einer besseren Treibstoffeffizienz, einem besseren Fahrverhalten und einer langen Haltbarkeit bei. Der Hauptnachteil ist in der Regel die höhere Materialkosten im Vergleich zum Stahl, obwohl dies durch Produktionseffizienz und Sekundärgewichtsersparnisse ausgeglichen werden kann.

2. Die Sind die Aluminium-Betriebsräume besser als die Stahlräume?

Ja, für Leistungsanwendungen gelten Aluminium-Steuerarme im Allgemeinen als besser. Sie reduzieren die ungebrochene Masse des Fahrzeugs erheblich, wodurch die Fahrwerksfederung schneller auf Straßeneinschränkungen reagieren kann. Dies führt zu einer verbesserten Traktion, einer reibungsloseren Fahrt und einem reagierenderen Handling im Vergleich zu schwereren Stahlarmen.

3. Die Was ist der Unterschied zwischen Stahl- und Aluminium-Schockkörpern?

Die wichtigsten Unterschiede bestehen in der Korrosionsbeständigkeit und der Wärmeabgabe. Aluminium-Schockkörper sind natürlich rost- und korrosionsbeständig und damit in nassen oder salzigen Umgebungen wesentlich haltbarer. Sie lassen auch viel effizienter Wärme ab, was dazu beiträgt, dass sich die innere Flüssigkeit des Stoßgeräts nicht überhitzt und bei starker Verwendung ihre Dämpfungskraft verliert (Schockverlust).

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —