Management von Schrottabfällen bei der Automobil-Stanzfertigung: Strategien für maximale Rendite

Zusammenfassung

Effektiv schrottabfallmanagement im Bereich Automotive-Stanzen ist nicht nur eine rein verwaltende Maßnahme, sondern eine entscheidende finanzielle Strategie, bei der Abfall in eine Einnahmequelle umgewandelt wird. Ein ganzheitlicher Ansatz umfasst drei Säulen: die Minimierung der Abfallentstehung an der Quelle mithilfe fortschrittlicher Nesting-Software, die automatisierte physische Entfernung durch spezialisierte Förderanlagen und die Maximierung des Wiederverkaufswerts durch strikte Sortenreinigung. Durch die Integration dieser Prozesse können Hersteller das Schrottabfallmanagement von einem fixen Betriebskostenfaktor in einen Wettbewerbsvorteil verwandeln, der die Ergebnislinie erheblich verbessert.

Strategie 1: Minimierung von Ausschuss an der Quelle (Prävention)

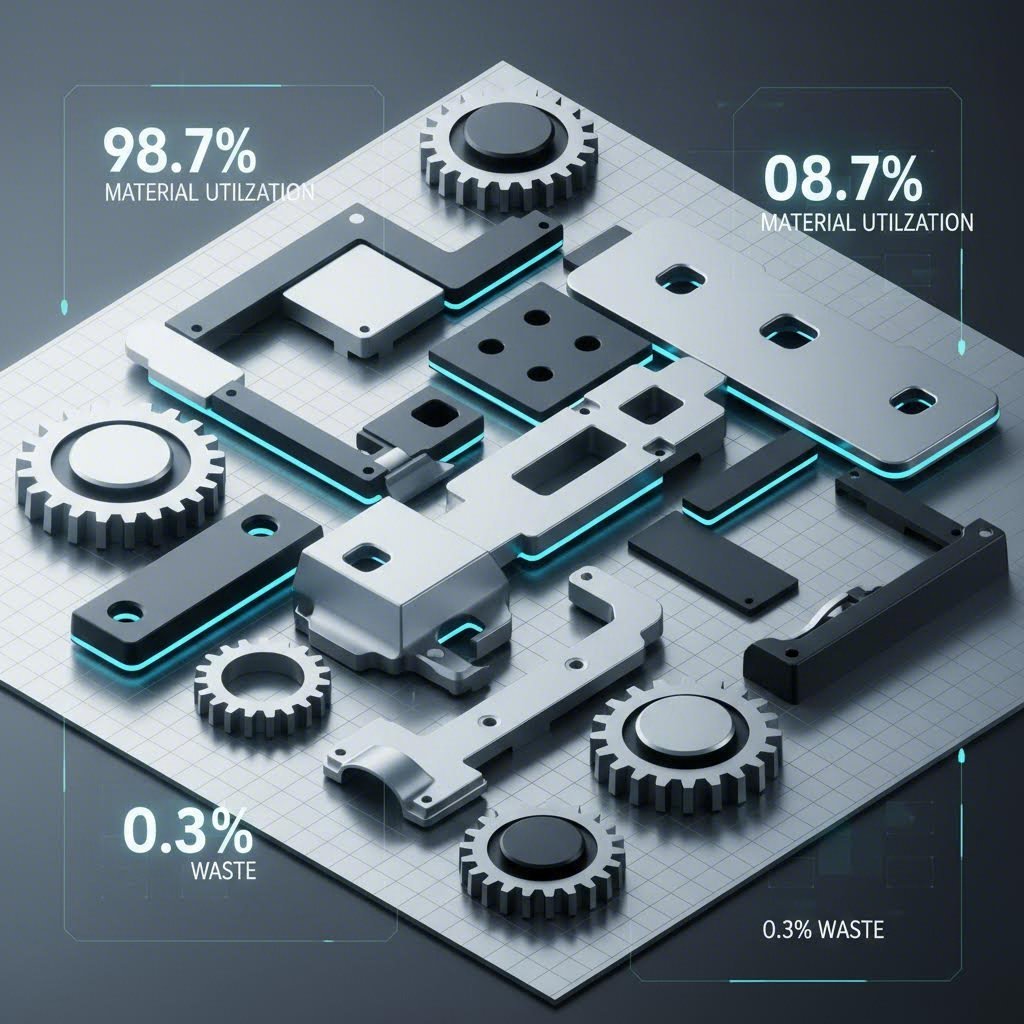

Der profitabelste Schrott ist der Schrott, den man nie erzeugt. Die Grundlage für ein effizientes Schrotmanagement beim automobilen Stanzprozess liegt in der Vorproduktionsphase, insbesondere beim Werkzeugdesign und der Materialausnutzung. Ingenieure konzentrieren sich stark auf das Materialnutzungsverhältnis (MUR), das den Prozentsatz des Rohblechs angibt, der in das fertige Bauteil eingeht, im Vergleich zum Abfall. Eine Erhöhung dieses Verhältnisses um nur einen Bruchteil eines Prozentpunkts kann bei der Serienfertigung im Automobilbau zu erheblichen jährlichen Einsparungen führen.

Fortgeschrittene Simulationssoftware spielt hier eine entscheidende Rolle. Mit Tools wie Dynaform können Ingenieure den Stanzprozess simulieren und dadurch die Zuschnitte sowie Anordnungen der Teile optimieren, um die Stegbreite zwischen den Bauteilen zu verringern. Dieser als „Nesting“ bezeichnete Prozess stellt sicher, dass die Bandanordnung jeden Quadratzentimeter der Bandstahlrolle maximal ausnutzt. Zusätzlich können Techniken wie das „gemeinsame Schneiden“, bei denen benachbarte Teile eine Schnittkante teilen, den Steg in bestimmten Anwendungen vollständig eliminieren. Die Umsetzung dieser digitalen Strategien, bevor die physischen Werkzeuge gefertigt werden, ist der effektivste Weg, um die später anfallende Menge an Ausschussmaterial zu reduzieren.

Darüber hinaus beeinflusst die Wahl des Fertigungspartners die Ausschussraten erheblich. Erfahrene Fertiger wissen, dass Präzision in der Prototypenphase die Effizienz in der Serienproduktion vorhersagt. Die Beschleunigung der Produktion durch umfassende Partner wie Shaoyi Metal Technology hilft, die Lücke vom schnellen Prototyping bis zur Serienfertigung zu schließen. Durch die Nutzung von IATF-16949-zertifizierter Präzision und Pressenleistungen bis zu 600 Tonnen können Hersteller sicherstellen, dass kritische Komponenten – von Querlenkern bis hin zu Subrahmen – mit optimierten Werkzeugen hergestellt werden, die den globalen OEM-Standards entsprechen, wodurch Materialabfall von Anfang an minimiert wird.

Strategie 2: Automatisierte Entsorgungs- und Handhabungssysteme

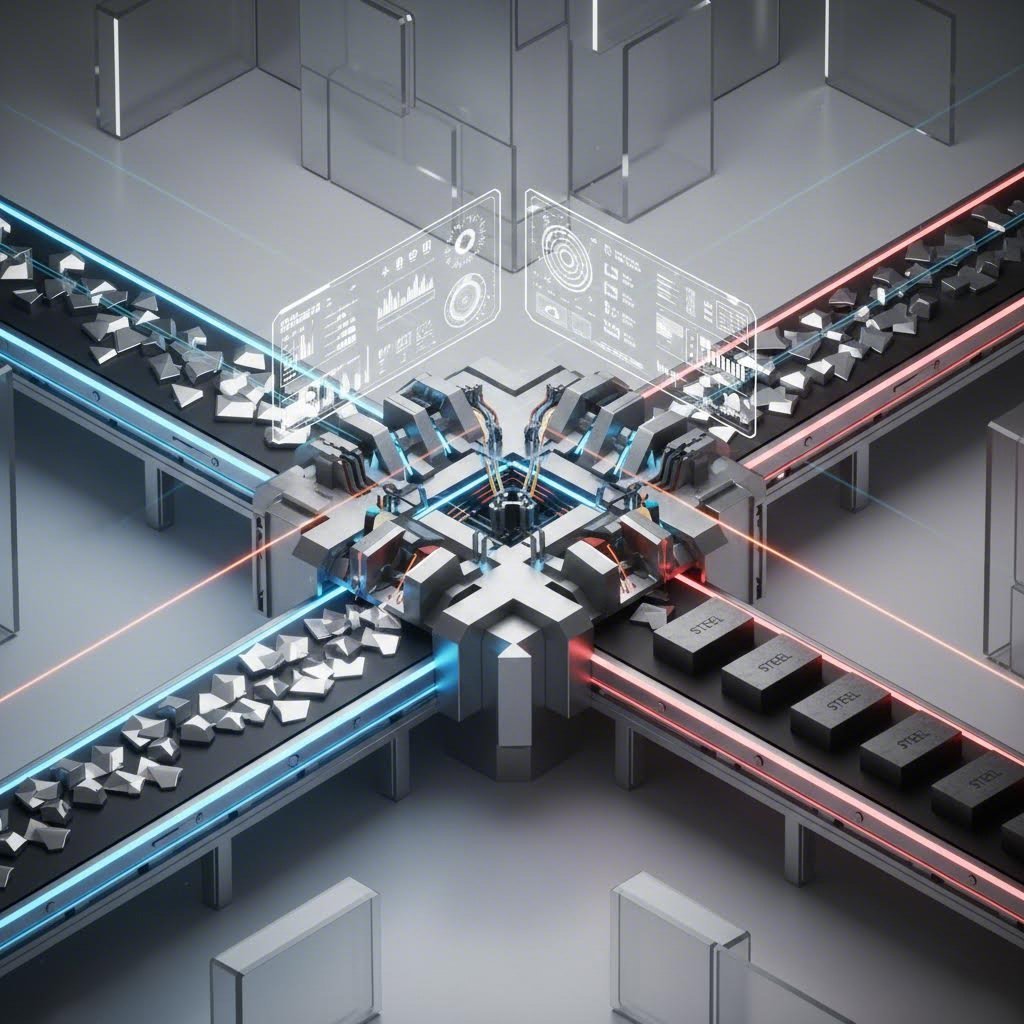

Sobald Ausschuss entsteht, ist eine sofortige und zuverlässige Entsorgung entscheidend, um die Verfügbarkeit der Presse aufrechtzuerhalten. In der Hochgeschwindigkeitsumgebung des Automobil-Stanzens kann ein verstopfter Ausschusskanal katastrophalen Schaden an der Form verursachen und die Produktion zum Erliegen bringen. Die Wahl des Entsorgungssystems hängt weitgehend von der Materialart und den räumlichen Gegebenheiten der Anlage ab und erfordert oft eine Kombination aus Unter-Presse- und Überkopflösungen.

Stahlgurtförderer sind die Arbeitstiere der Industrie für anspruchsvolle Anwendungen. Sie sind langlebig und in der Lage, scharfe, schwere Stahlabschnitte zu transportieren, die leichtere Gurte zerstören würden. Allerdings erfordern sie regelmäßige Wartung, um Blockierungen zu vermeiden. Als Alternative bieten Schwingförderer (Rüttelbleche) eine wartungsarme Lösung zum Entfernen von Verschrottung aus engen Gruben. Diese Systeme nutzen Vibrationen, um Metall vorwärts zu bewegen, wodurch der Bedarf an Gürteln oder rotierenden Teilen entfällt, die verschleißen oder sich verkeilen können. Damit eignen sie sich ideal für „Einrichten-und-Vergessen“-Anwendungen in schwer zugänglichen Bereichen.

Für leichtere Materialien, insbesondere in der modernen Automobilfertigung, wo Aluminium aufgrund der Gewichtsreduzierung zunehmend verwendet wird, sind pneumatische oder Vakuumsysteme überlegen. Unternehmen wie Mayfran International spezielle Systeme bereitstellen, die Luftströmung nutzen, um leichte Aluminiumspäne und -abschnitte schnell zu transportieren. Dies verhindert, dass der leichte Schrott in herkömmlichen mechanischen Förderanlagen schwimmt oder verstopft, und sorgt für eine sauberere Pressenumgebung.

Strategie 3: Sortierung und Wertstoffrückgewinnung

Der Unterschied zwischen der Behandlung von Schrott als Abfall und als Produkt liegt in der Sortierung. Umformpressen in der Automobilindustrie verarbeiten häufig unterschiedliche Legierungen – verschiedene Stahlsorten, Aluminium und Kupfer. Durch die Vermischung dieser Metalle wird ihr Wert auf das niedrigste gemeinsame Nenner reduziert. Um die Rendite (ROI) zu maximieren, müssen Betriebe Systeme implementieren, die diese Materialströme getrennt halten und hohe Reinheitsgrade anstreben, die von Recyclingunternehmen mit höheren Preisen belohnt werden.

Fortgeschrittene Schrottsortieranlagen verwenden Umlenkungen und Förderbänder mit Doppelausrichtung, die den Schrott automatisch je nach aktiver Pressenrezeptur in verschiedene Behälter leiten. Wenn beispielsweise eine Anlage von Stahl auf Aluminium umstellt, passt das Steuerungssystem die Umlenkung so an, dass der Abfall in einen speziellen Aluminiumbehälter geleitet wird. Eine Reinheit von 95 % oder mehr ist oft die Schwelle für erstklassige Preise. Fallstudien von Compass Systems zeigen, dass technisch optimierte Systeme, die hochreinen Aluminiumschrott liefern, die Amortisationszeit der Geräteinvestition erheblich verkürzen können.

Über die Trennung hinaus steigert die physikalische Aufbereitung den Wert. Schrott nimmt viel Platz ein und ist teuer im Transport, da hauptsächlich Luft befördert wird. Der Einsatz von ortsfesten Shreddern oder Brikettiermaschinen kann den Schrott zu dichten Ziegeln oder Spänen verdichten. Dadurch erhöht sich das Dichteverhältnis erheblich – manchmal bis zu 6:1 –, was die Transportkosten senkt und das Material für Hüttenwerke attraktiver macht. Recycler wie Interco betonen Sie, dass verarbeitete, sortenreine NE-Metalle aus Stanzoperationen deutlich höhere Erträge erzielen als lose, gemischte Ladungen.

Strategie 4: Intelligente Systeme und Sicherheitskonformität

Das moderne Schrotmanagement ist in das Zeitalter von Industrie 4.0 eingetreten. Es reicht nicht mehr aus, Metall einfach nur zu bewegen; das System muss Daten liefern. „Intelligente“ Schrottsysteme nutzen IoT-Sensoren, um Füllstände von Behältern, Förderbandlasten und den Zustand der Ausrüstung in Echtzeit zu überwachen. Diese Systeme können automatisch Spediteure benachrichtigen, wenn ein Behälter nahezu voll ist, wodurch Überläufe vermieden und Stillstandszeiten durch Wartezeiten auf einen Austausch eliminiert werden. Dieser datengesteuerte Ansatz verwandelt das Schrotlogistik-Management von einem reaktiven Problem in einen prädiktiven Arbeitsablauf.

Sicherheit ist die endgültige, nicht verhandelbare Komponente. Stanzabfälle sind rasiermesserscharf und häufig mit rutschigen Schmierstoffen beschichtet, was für die Mitarbeiter erhebliche Gefahren darstellt. Die Automatisierung des Handlings reduziert die menschliche Exposition gegenüber diesen Gefahren. Darüber hinaus ist das Management der mit Abfällen verbundenen Flüssigkeiten entscheidend für die Einhaltung umweltrechtlicher Vorschriften. Systeme, die Schneidflüssigkeiten abtrennen und zurückgewinnen, senken nicht nur die Entsorgungskosten, sondern gewährleisten auch die Einhaltung der ISO-14001-Norm. Wie von Branchenexperten bei ETA, Inc. , hervorgehoben wurde, können die „versteckten Kosten“ von Abfall – wie Entsorgung von Flüssigkeiten und Sicherheitsrisiken – unbemerkt die Rentabilität einer Stanzoperation untergraben.

Gewinn aus dem Prozess heraus engineeringen

Die Optimierung des Lebenszyklus von Stanzabfällen erfordert eine veränderte Perspektive. Es geht nicht um Abfallmanagement, sondern um Ressourcenmanagement. Durch Investitionen in präzise Werkzeugkonstruktion, robuste automatisierte Entnahmesysteme und intelligente Sortiertechnologien können Automobilhersteller erheblichen Wert gewinnen. Die erfolgreichsten Werke betrachten ihre Abfallproduktion als sekundäre Produktlinie, die mit derselben Sorgfalt und Qualitätsansprüchen verwaltet wird wie die hergestellten Fahrzeugkomponenten.

Häufig gestellte Fragen

1. Welche primären Methoden gibt es zum Transport von Stanzabfällen?

Die gebräuchlichsten Methoden sind Stahlbandförderer für anspruchsvolle Anwendungen, oszillierende (Rüttel-)Förderer für wartungsarme Förderung in beengten räumlichen Verhältnissen sowie pneumatische (Vakuum-)Systeme für leichte Materialien wie Aluminium. Magnetförderer werden ebenfalls für Eisenmetalle eingesetzt, um Stahlteile von nicht-eisenhaltigen Kühlmitteln oder Abfällen zu trennen.

2. Warum ist die Sortierung von Abfällen im automobilen Stanzprozess wichtig?

Die Trennung ist entscheidend für die finanzielle Wiedergutmachung. Gemischter Schrott (z. B. Stahl, der mit Aluminium vermischt ist) wird zum Preis des niedrigsten Metalls oder als „verschmutzter“ Schrott verkauft. Getrennter Schrott, der Reinheitsstandards erfüllt (häufig 95 % und mehr), erzielt eine deutliche Aufpreisung. Beispielsweise erzielen saubere Aluminium-Ausschussstücke einen viel höheren Preis pro Tonne als gemischter Eisen-Schrott.

3. Wie reduziert „Nesting“ die Schrottkosten?

Nesting ist ein softwaregestützter Prozess, der in der Entwurfsphase verwendet wird, um Teile auf einem Metallband so effizient wie möglich anzuordnen. Durch das ineinander Greifen von Formen und die Minimierung des Abstands zwischen den Schnitten (dem Steg) verbessern Hersteller das Materialnutzungsverhältnis (MUR), wodurch mehr fertige Teile aus derselben Menge Rohband hergestellt werden können, was direkt zur Verringerung des anfallenden Abfalls führt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —