Sicherheitsstandards für die Automobil-Stanztechnik: Einhaltung, PSA und Qualitätsprotokolle

Zusammenfassung

Sicherheitsstandards für die Automobil-Stanzfertigung basieren auf drei zentralen Säulen: gesetzliche Konformität, betriebliche Schutzmaßnahmen und Produktqualitätssicherung. In den Vereinigten Staaten legt OSHA 29 CFR 1910.217 die rechtlichen Anforderungen für mechanische Pressen fest, während ANSI B11.1 anerkannte Best Practices für Maschinenschutz und -konstruktion bereitstellt. Zum Schutz der Mitarbeiter regelt ANSI/ISEA 105 die Schnittfestigkeitsklassen, wobei Anwendungen im Automobilbereich aufgrund scharfer, hochfester Stahlkanten typischerweise Handschuhe der Klasse A7–A9 erfordern.

Über die Arbeitssicherheit hinaus wird die Produktsicherheit durch IATF 16949 geregelt, einen Qualitätsmanagemechanismus, der sicherstellt, dass sicherheitskritische Bauteile wie Airbaggehäuse und Bremspedale fehlerfrei hergestellt werden. Die Beherrschung dieser Standards erfordert einen ganzheitlichen Ansatz: strikten Maschinenschutz (Lichtvorhänge, physische Barrieren), disziplinierte Werkzeugkonstruktion (effiziente Abfallabfuhr) und dokumentierte Schulungsprogramme für alle Bediener und Werkzeugwechsler.

Der regulatorische Kern: OSHA- und ANSI-Standards

Die Grundlage einer sicheren Stanzfläche in der Automobilindustrie bilden zwei unterschiedliche, aber miteinander verbundene Normenbereiche: die verbindlichen bundesstaatlichen Vorschriften der OSHA und die freiwilligen Konsensstandards der ANSI. Das Verständnis für den Unterschied sowie das Zusammenspiel beider ist für Werksleiter und Sicherheitsingenieure unerlässlich.

OSHA 29 CFR 1910.217: Die gesetzliche Grundlage

Der OSHA-Standard für mechanische Pressen (29 CFR 1910.217) ist kein Vorschlag, sondern Gesetz. Diese Vorschrift konzentriert sich stark darauf, Amputationsgefahren am Bedienpunkt zu verhindern. Zu den wichtigsten Anforderungen gehört die Installation von Schutzeinrichtungen, die verhindern, dass die Hände oder andere Körperteile des Bedieners während des Schließvorgangs der Werkzeuge in die Gefahrenzone gelangen. Sie schreibt zudem spezifische Prüfprotokolle vor und verlangt, dass Pressen mindestens wöchentlich überprüft werden, um sicherzustellen, dass Kupplungen, Bremsen und Steuermechanismen ordnungsgemäß funktionieren.

Ein wesentlicher Bestandteil von 1910.217 ist die Anforderung an kontrollzuverlässigkeit in Systemen, die präsenzempfindliche Vorrichtungen verwenden (wie Lichtvorhänge). Wenn eine Sicherheitskomponente ausfällt, muss das System so ausgelegt sein, dass die Presse angehalten wird und ein weiterer Hub verhindert wird. Die Nichteinhaltung dieser spezifischen Anforderungen an Schutzvorrichtungen und Inspektionen ist häufige Ursache schwerwiegender Beanstandungen und, noch wichtiger, lebensverändernder Verletzungen.

ANSI B11.1: Bewährte Verfahren und Risikobeurteilung

Während OSHA den regulatorischen Mindeststandard vorgibt, legt der ANSI B11.1 standard die Messlatte für hervorragende Sicherheit fest. Als Konsensstandard spiegelt er oft aktuellere Technologien und Methoden wider als bundesweite Vorschriften. ANSI B11.1 betont einen Ansatz zur Risikobeurteilung und fordert Hersteller dazu auf, jede mit der Presse verbundene Tätigkeit – vom Betrieb über Wartung bis zum Werkzeugwechsel – zu analysieren und geeignete Maßnahmen zur Risikominderung anzuwenden.

Die Einhaltung der ANSI B11.1 umfasst rigorose Bremsüberwachungssysteme, die die Stillstandszeit der Presse verfolgen. Wenn die Stillstandszeit über einen festgelegten Grenzwert hinaus abnimmt, verhindert die Überwachungseinrichtung, dass die Presse einen weiteren Arbeitszyklus durchführt. Dadurch wird sichergestellt, dass Sicherheitseinrichtungen wie Lichtvorhänge ausreichend Zeit haben, den Pressenstößel zu stoppen, bevor ein Bediener die Gefahrenzone erreichen kann. Die Einhaltung von ANSI-Standards wird häufig als Nachweis in Haftungsfragen angeführt und zeigt, dass eine Anlage über das bloße Minimum hinausgegangen ist, um die Arbeitssicherheit zu gewährleisten.

Betriebssicherheit: Maschinenschutz und Werkzeugauslegung

Effektive Sicherheitsmaßnahmen bestehen nicht nur darin, einer Maschine Schutzeinrichtungen hinzuzufügen; sie müssen vielmehr in die Werkzeuge selbst und den betrieblichen Ablauf integriert sein. In der Automobilstanzerei, wo komplexe Stufenwerkzeuge mit hoher Geschwindigkeit laufen, spielt die Auslegung des Werkzeugs eine entscheidende Rolle bei der Unfallverhütung.

Sicherheitstechnologien

Moderne Pressenanlagen in der Automobilindustrie nutzen eine Kombination aus Sperrschutzen und berührungslosen Sensoreinrichtungen. Lichtschranken sind der Industriestandard für den Schutz von Bedienpositionen und erzeugen ein unsichtbares Infrarotfeld, das die Maschine sofort stoppt, wenn es unterbrochen wird. Damit sie jedoch wirksam sind, muss der sicherheitsabstand genau anhand der Anhaltezeit der Presse berechnet werden. Wenn die Presse zu lange zum Stillstand braucht, könnte theoretisch die Hand eines Arbeiters die Werkzeuge erreichen, bevor die Bewegung endet, wodurch der Lichtvorhang wirkungslos wird.

Physische Schutzvorrichtungen sind ebenso entscheidend, insbesondere an den Seiten und der Rückseite der Presse, wo weniger häufig mit dem Bediener interagiert wird, aber weiterhin Gefahren bestehen. Diese verriegelten Barrieren müssen sicherstellen, dass die Maschine nicht betrieben werden kann, wenn ein Tor geöffnet ist. Bei automatisierten Anlagen verhindern Warnbarrieren und Umfeldschutz unbefugtes Betreten der Roboterarbeitszellen, in denen Blechmaterial transportiert wird.

Sicherheitsorientierte Werkzeugauslegung

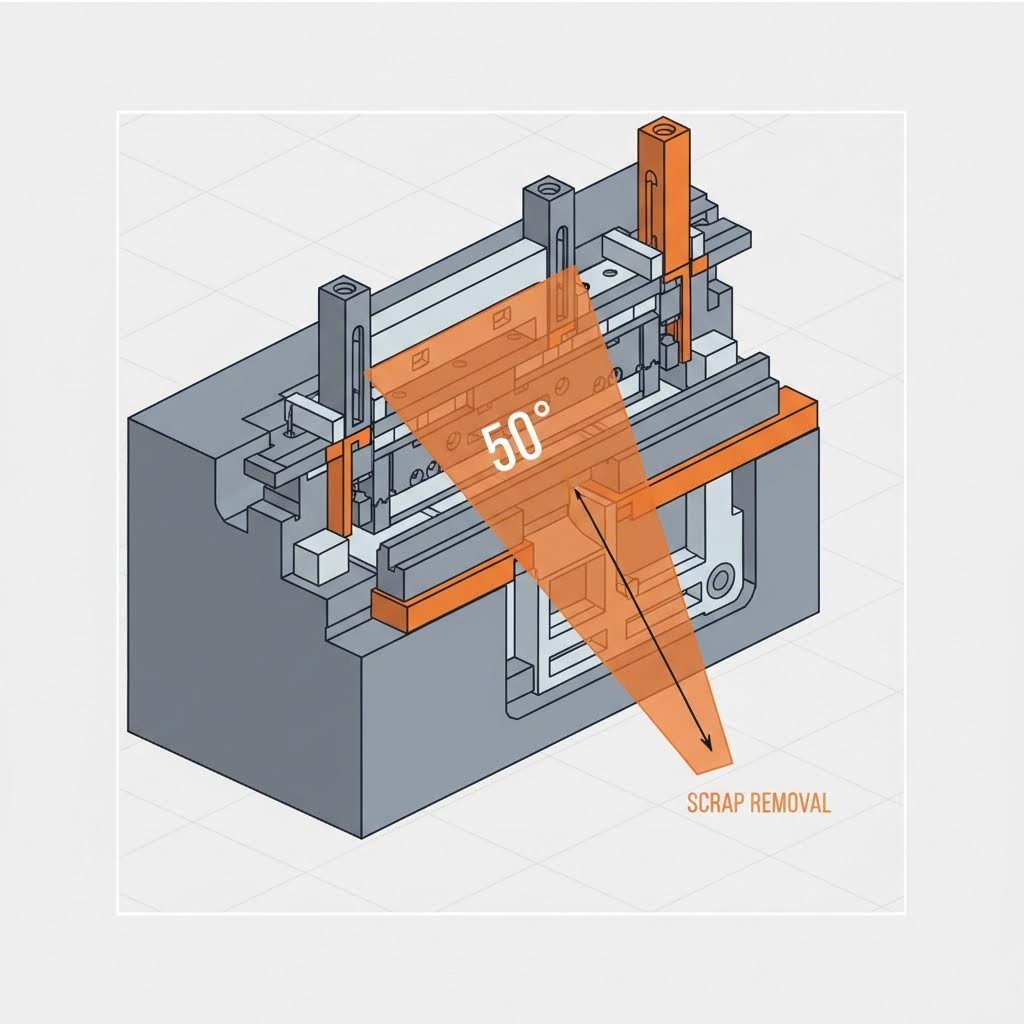

Eine erstaunlich hohe Anzahl von Stanzverletzungen ereignet sich nicht während des normalen Betriebs, sondern beim Entfernen von Schrottstaus oder beim Justieren des Werkzeugs. Intelligente Werkzeugkonstruktion verringert diese Risiken. Laut Branchenexperten sollten Abfallrutschen und Schrottröhren mit Neigungswinkeln von mehr als 30 Grad ausgeführt werden – idealerweise 50 Grad bei kleinerem Schrott – um sicherzustellen, dass die Schwerkraft den Abfall effektiv entfernt. Wenn sich Schrott ansammelt, neigen Bediener dazu, hineinzugreifen, um ihn manuell zu entfernen, wodurch Sicherheitsprotokolle umgangen werden.

Konstrukteure müssen außerdem verformung des Schrotts berücksichtigen. Durch ausreichenden Freiraum hinter den Stempeln und eine Positionierung der Schrottschneider, die einen freien Fall ermöglichen, wird das "Übereinanderliegen" von Schrott verhindert, das zu Staus führt. Indem das Werkzeug so konstruiert wird, dass es Abfälle zuverlässig abwirft, beseitigen Hersteller den Hauptgrund für unsichere Eingriffe.

Körperschutz: PSA & Schnittschutz

Bei der Automobilstanzung werden einige der schärfsten und hochfesten Materialien in der Fertigung verarbeitet. Da der Leichtbau die Branche zunehmend zu hochfesten Stählen (AHSS) führt, steigt das Risiko schwerer Schnittverletzungen. Die erste Verteidigungslinie für den einzelnen Arbeitnehmer ist die persönliche Schutzausrüstung (PPE), insbesondere schnittfeste Handschutzmittel.

ANSI/ISEA 105 Normen

Die ANSI/ISEA 105 norm schafft eine einheitliche Skala zur Bewertung der Schnittfestigkeit von Handschuhen, die von A1 (niedrig) bis A9 (extrem) reicht. Für allgemeine Montagetätigkeiten können niedrigere Stufen ausreichen, aber Umgebungen der Automobilstanzung erfordern typischerweise Stufe A7 bis A9 schutz. Ein Handschuh der Klasse A9 kann einer Schneidbelastung von über 6.000 Gramm standhalten, eine notwendige Schwelle beim Umgang mit rohen gestanzten Kanten, die wie Sägeklingen wirken.

Die Werkstofftechnik hat in diesem Bereich erhebliche Fortschritte gemacht. Moderne Hochleistungshandschuhe verwenden häufig Verbundmaterial-Schalen, die Stahlfasern mit Para-Aramid (wie Kevlar®) oder HPPE (Hochleistungs-Polyethylen) kombinieren. Diese „Salz-und-Pfeffer“- oder stahlverstärkten Schalen bieten den notwendigen Schnittschutz, ohne die erforderliche Feinmotorik beim Umgang mit kleinen Präzisionsteilen einzuschränken. Führungskräfte sollten eine strikte PSA-Matrix durchsetzen, bei der die Handschuhbewertung genau zur jeweiligen Tätigkeit passt – beispielsweise benötigen Werkzeugmonteure, die rohen Bandstahl bearbeiten, einen anderen Schutz als Gabelstaplerfahrer, die fertige Paletten transportieren.

Produktsicherheit: Qualitätsstandards (IATF 16949)

Im Automobilbereich hat „Sicherheit“ eine doppelte Bedeutung: den Schutz des Mitarbeiters, der das Bauteil herstellt, und den Schutz des Fahrers, der das Fahrzeug nutzt. Ein Fehler in einem gestanzten Bauteil – wie ein Mikroriss im Bremspedal oder ein Grat an einem Airbaggehäuse – kann auf der Straße zu einem katastrophalen Versagen führen.

Die Rolle der IATF 16949

IATF 16949 ist die globale technische Spezifikation für Qualitätsmanagement in der automobilen Lieferkette. Im Gegensatz zur allgemeinen ISO 9001-Zertifizierung konzentriert sich IATF 16949 speziell auf die Verhinderung von Fehler, die Verringerung von Variationen und die Reduzierung von Abfall. Für Stanzlieferanten bedeutet dies, dass eine strenge Rückverfolgbarkeit von Rohmaterialien und Prozessparametern gewährleistet sein muss. Jede Stahlspule muss bis zur jeweiligen Charge der gestanzten Teile zurückverfolgt werden können, um sicherzustellen, dass bei einem Materialfehler das betroffene Los sofort eingedämmt werden kann.

Sicherheitsrelevante Teile (die oft auf Konstruktionszeichnungen mit besonderen Symbolen gekennzeichnet sind) erfordern eine noch strengere Prüfung. Hersteller müssen nachweisen, dass ihre Prozessfähigkeit (Cpk) sicherstellt, dass 100 % dieser Teile den Spezifikationen entsprechen. Dies beinhaltet häufig automatisierte Sichtsysteme, die jedes einzelne gestanzte Teil auf Maße und Oberflächenfehler überprüfen, bevor es die Presse verlässt.

Für Automobilhersteller und Tier-1-Lieferanten ist die Auswahl eines Partners, der diese strengen Standards verkörpert, zwingend erforderlich. Shaoyi Metal Technology bietet umfassende Stanzlösungen, die die Lücke vom schnellen Prototyping bis zur Serienproduktion schließen. Mit IATF-16949-Zertifizierung und Presskapazitäten von bis zu 600 Tonnen spezialisieren sie sich auf die Herstellung sicherheitskritischer Komponenten wie Querlenker und Subframes, die strengsten globalen OEM-Standards entsprechen.

Sicherheitskultur und Schulungsanforderungen

Ausrüstung und Zertifizierungen sind ohne eine qualifizierte Belegschaft nutzlos. OSHA-Vorschriften und branchenübliche Best Practices verlangen umfassende Schulungsprogramme, die zwischen allgemeinen Bedienern und spezialisiertem Personal wie Werkzeugmonteuren und Wartungstechnikern unterscheiden.

Bediener müssen speziell auf den sicheren Betrieb der von ihnen bedienten Presse geschult werden, einschließlich der Überprüfung, ob die Schutzeinrichtungen vor jeder Schicht funktionsfähig sind. Rüster stehen vor anderen Gefahren, da sie häufig mit entfernten oder außer Kraft gesetzten Schutzvorrichtungen arbeiten, und zwar im Rahmen bestimmter „Inch-Modus“-Protokolle. Ihre Schulung muss sich auf Verfahren zur Energiekontrolle (Lockout/Tagout) und die korrekte Verwendung von Sicherungsblöcken konzentrieren, um ein Herabfallen des Pressstößels während der Werkzeugwartung zu verhindern.

Eine fundierte Sicherheitskultur wird durch regelmäßige Audits gestärkt. Wöchentliche Inspektionen der Pressemechanik (Kupplungs-/Bremsensysteme) sollten durch beobachtende Sicherheitsprüfungen ergänzt werden. Tragen die Bediener ihre A9-Handschuhe? Werden Lichtvorhänge bei jedem Schichtwechsel geprüft? Die Dokumentation dieser Audits schafft eine Rückkopplungsschleife, die die Sicherheitsleistung kontinuierlich verbessert und sicherstellt, dass die Einrichtung jederzeit bereit ist, sowohl OSHA-Inspektoren als auch Automobilkunden zu überzeugen.

Zusammenfassung der Compliance-Protokolle

Höchste Sicherheit im Bereich des automobilen Stanzens erfordert die Integration gesetzlicher Vorgaben mit betrieblicher Disziplin. Durch die Abstimmung der Anlagenprotokolle auf OSHA 1910.217 für Maschinen, die Anwendung von ANSI B11.1 für das Risikomanagement und die strikte Einhaltung von PSA-Normen schützen Hersteller ihr wertvollstes Gut – ihre Mitarbeiter. Gleichzeitig gewährleistet die Einhaltung von IATF 16949, dass die ausgelieferten Komponenten zu sichereren Fahrzeugen auf der Straße beitragen.

Erfolg in dieser anspruchsvollen Branche ist kein Zufall; er ist das Ergebnis sorgfältiger Planung, intensiver Schulung und der Auswahl zertifizierter Partner, die die kritische Bedeutung der Automobilproduktion verstehen. Priorisieren Sie diese Standards, um ein Produktionsumfeld zu schaffen, das widerstandsfähig, konform und weltklasse ist.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen ISO 9001 und IATF 16949?

ISO 9001 ist ein allgemeiner Qualitätsmanagemer-Standard, der für jede Branche anwendbar ist. IATF 16949 ist eine technische Spezifikation, die auf ISO 9001 basiert, aber speziell auf den Automobilsektor zugeschnitten ist. Sie umfasst zusätzliche, strengere Anforderungen an die Verhinderung von Fehler, das Lieferkettenmanagement und die Dokumentation sicherheitskritischer Teile.

2. Welche sind die wichtigsten Schritte im automobilen Stanzprozess?

Der Stanzprozess beinhaltet typischerweise das Einlegen eines Metallbandes oder Blechs in eine Presse, wo es durch einen Werkzeugstempel geformt wird. Zu den Hauptarbeitsschritten gehören aushämmen (Ausschneiden der Grundform), durchstoßen (Löcher stanzen), drawing (Verformen des Metalls in dreidimensionale Formen) und verbeugen . Fortschrittliche Stanzwerkzeuge können alle diese Schritte nacheinander in einem einzigen Durchlauf ausführen.

3. Welche PPE-Schnittfestigkeitsklasse ist für das Stanzen von Autoteilen erforderlich?

Aufgrund der häufig vorkommenden scharfen Kanten und des Einsatzes von hochfestem Stahl empfiehlt die Automobilstanzindustrie im Allgemeinen ANSI Level A7 bis A9 schnittfeste Handschuhe. Niedrigere Klassen (A1–A4) sind typischerweise nicht ausreichend für den Umgang mit rohen gestanzten Metallteilen und können zu schweren Schnittverletzungen führen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —