Lagerung von Automobil-Stanzen: Schwerlastregale und AS/RS-Lösungen

Zusammenfassung

Lagerung von Automotive-Stanzformen stellt eine einzigartige ingenieurtechnische Herausforderung dar, aufgrund des extremen Gewichts (20.000 bis über 100.000 lbs) und des hohen Werts von Class-A-Oberflächenformen. Herkömmliche Lagerrückwände sind strukturell unzureichend und gefährlich für diesen Einsatz. Die drei primären industriellen Lösungen sind Tragkonstruktionen aus I-Trägern (für hochdichte vertikale Lagerung von Formen bis zu 80.000 lbs), Automated Storage and Retrieval Systems (AS/RS) (zur Maximierung des vertikalen Raums und Verringerung der Entnahmedauer), und standardisiertes Bodenstapeln unter Verwendung zertifizierter Sicherheitsblöcke für ultraschwere Werkzeuge. Betriebsleiter müssen Systeme priorisieren, die einem Punktlastversagen widerstehen und den OSHA-Sperr-/Kennzeichnungsvorschriften entsprechen, um katastrophale Schäden an Ausrüstungen oder Verletzungen zu vermeiden.

Tragkonstruktionen aus I-Trägern: Der Industriestandard

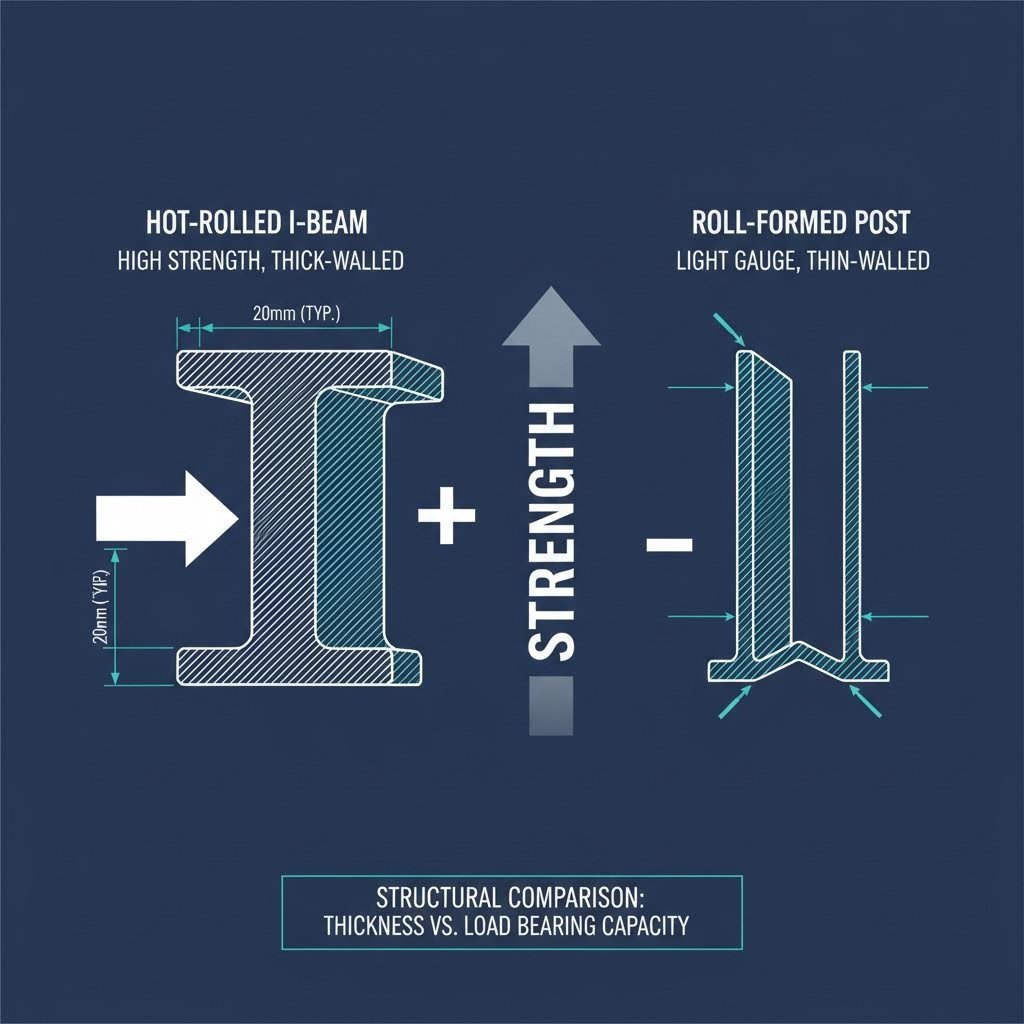

Für die überwiegende Mehrheit der automobilen Stanzanlagen stellt die strukturelle I-Träger-Lagerung das optimale Gleichgewicht zwischen Lagerraumdichte, Zugänglichkeit und Kapitalaufwand dar. Im Gegensatz zu kaltgeformtem Stahl, der üblicherweise in leichten Lageranwendungen verwendet wird, besteht die strukturelle Lagerung aus warmgewalzten Stahlprofilen, die eine überlegene Widerstandsfähigkeit gegenüber Schlagbelastungen und hohen punktuellen Lasten bieten.

Warum kaltgeformte Lageranlagen versagen

Ein entscheidender Fehler bei der Anlagenplanung ist der Versuch, Standard-Palettenregale für die Aufbewahrung schwerer Stempel zu verwenden. Kaltgeformte Ständer sind anfällig für Knicken unter den spezifischen Belastungsbedingungen von Stanzwerkzeugen, die oft intensive „Punktlasten“ erzeugen, anstatt der gleichmäßig verteilten Lasten, für die Palettenregale ausgelegt sind. Darüber hinaus können die unvermeidlichen Gabelstapler-Kollisionen in einem schnellen Pressenraum die strukturelle Integrität von kaltgeformtem Stahl beeinträchtigen und zu einem katastrophalen Einsturz führen.

Strukturelle I-Träger-Systeme, wie sie von Dexco , verwenden Sie robuste verschraubte Verbindungen und Trägerkonstruktionen. Diese Systeme können Regalbelastungen von über 80.000 Pfund pro Ebene tragen. Bei der Spezifizierung dieser Regale sollten Ingenieure auf Merkmale wie massive Stahlböden (um zu verhindern, dass Werkzeuge zwischen den Trägern verrutschen) sowie Gabelstapler-Einlegeträger achten, die das Werkzeug leicht anheben, sodass die Gabeln problemlos darunter geschoben werden können, ohne die Regalträger zu beschädigen.

Automatisierte Werkzeuglager- und Abrufsysteme (AS/RS)

Da die Grundstückspreise steigen und die „Just-in-Time“-Fertigung engere Termine erfordert, setzen viele OEMs zunehmend auf Automatisierung. Automatisierte Werkzeuglager- und Abrufsysteme (AS/RS) ersetzen den unübersichtlichen Gabelstaplerverkehr in der Presshalle durch präzise gesteuerte Krane oder vertikale Hebeautomaten (VLMs).

Maximale Raumnutzung

Die herkömmliche Bodenlagerung verschwendet bis zu 70 % des verfügbaren vertikalen Platzes. AS/RS-Lösungen nutzen die gesamte Hallenhöhe – oft bis zu 40 oder 50 Fuß – aus, indem sie Werkzeuge in hochdichten vertikalen Regalen lagern. Anbieter wie Southwest Solutions Group heben hervor, dass VLMs bis zu 85 % der Bodenfläche im Vergleich zu starren Regalsystemen einsparen können. Diese eingesparte Fläche ermöglicht es Herstellern, Produktionslinien zu erweitern, ohne neues Grundstück erwerben zu müssen.

Betriebs-effizienz und Sicherheit

Über die Platzersparnis hinaus integrieren sich AS/RS-Systeme direkt in Warehouse-Management-Systeme (WMS), um die Position von Werkzeugen sofort nachverfolgen zu können. Die Entnahmedauer reduziert sich von über 20 Minuten Suchzeit mit Gabelstaplern auf unter 5 Minuten automatisierte Bereitstellung. Lösungen von Macrodyne beinhalten oft integrierte Transportschienen, die das Werkzeug direkt vom Lagerrack zur Pressenplatte befördern und so die gefährlichen Hubmanöver mit dem Kran über Kopf überflüssig machen, die normalerweise zum Wenden und Positionieren schwerer Werkzeuge erforderlich sind.

Für Hersteller, die ihre Produktion hochfahren, ist die Erhaltung der Qualität dieser Werkzeuge von größter Bedeutung. Egal, ob Sie vom schnellen Prototyping zur Massenproduktion übergehen – sicherzustellen, dass Ihre Werkzeuge einwandfrei bleiben, ist entscheidend für Partner, die umfassende Stanzlösungen anbieten . Automatisierte Systeme reduzieren erheblich das Risiko von zufälligen Kollisionsschäden während des Transports und schützen so die Investition in hochpräzise Werkzeuge.

Sicherheits-Druckplattenblöcke und Bodenlagerkonformität

Für Werkzeuge mit einem Gewicht über 50 Tonnen oder in Einrichtungen, in denen senkrechtes Rack-Lagern nicht möglich ist, bleibt die Lagerung auf dem Boden eine gängige Praxis. Diese Methode weist jedoch häufig das „Industrie-Jenga“-Risiko auf, bei dem ungeordnetes Stapeln erhebliche Sicherheitsgefahren verursacht.

Die Rolle von Werkzeugsicherheitsblöcken

Ein Werkzeug einfach auf den Betonboden zu stellen, ist akzeptabel, doch das Stapeln erfordert die strikte Einhaltung von Sicherheitsprotokollen. Eine entscheidende Komponente in diesem System ist der Einsatz von Werkzeugsicherheitsblöcken. Im Gegensatz zu provisorischen Holzblöcken, die splittern oder sich zusammendrücken können, sind technisch konstruierte Blöcke dafür ausgelegt, mechanisch die Freisetzung kinetischer Energie während der Lagerung oder Wartung zu verhindern.

Nach Dynamic Die Supply , durch die Verwendung geeigneter statischer Ablageblöcke wird die Werkzeugform angehoben, wodurch empfindliche Bauteile vor Bodenfeuchtigkeit und Korrosion geschützt werden und gleichzeitig der Zugang mit Gabelstaplern ermöglicht wird. Die OSHA-Vorschriften (in 29 CFR 1910.147 genannt) betonen, dass gespeicherte Energie kontrolliert werden muss; die Sicherstellung, dass Werkzeuge verblockt und verriegelt sind, verhindert durch Schwerkraft verursachte Rutschen oder Herabfallen.

Best Practices für die Hallenlayoutplanung

Zur Einhaltung von Vorschriften müssen Lagerzonen am Boden mit hochsichtbarer Farbe deutlich gekennzeichnet sein. Gänge müssen breit genug sein, um den Wendekreis des Gabelstaplers mit der höchsten Tragfähigkeit oder den Fahrweg des Laufkrans aufzunehmen. Niemals Werkzeuge mit unterschiedlichen Grundflächen direkt übereinander stapeln, ohne eine dazwischenliegende lasttragende Platte oder Rahmenkonstruktion, da dies zu instabilen Schwerpunkten führt.

Vergleich: Strukturgebundene Lagerung vs. AS/RS vs. Bodenlagerung

Die Auswahl der richtigen Lagertechnik hängt vom Gewicht der Werkzeuge, der Durchlaufhäufigkeit und dem Budget ab. Die folgende Matrix vergleicht die drei dominierenden Strategien.

| Funktion | Tragkonstruktionen aus I-Trägern | Automatisiert (AS/RS) | Bodenlagerung (mit Blöcken) |

|---|---|---|---|

| Hauptvorteil | Hohe Haltbarkeit und Dichte | Maximale Platznutzung und Geschwindigkeit | Keine Kapazitätsgrenze |

| Typische Traglastbegrenzung | Bis zu 80.000 lbs / Ebene | Bis zu 50 Tonnen / Standort | Unbegrenzt (abhängig von der Bodenbelastung) |

| Raumeffizienz | Hoch (vertikale Lagerung) | Maximal (vertikal + kompakt) | Niedrig (horizontale Ausdehnung) |

| Anfangskosten | - Einigermaßen | Hoch (erhebliche Investitionskosten) | Niedrig |

| Abrufgeschwindigkeit | Mittel (abhängig von Gabelstaplern) | Schnell (<5 Minuten) | Langsam (manuelle Bedienung durch Kran/Gabelstapler) |

| Risikoprofil | Niedrig (wenn Stöße kontrolliert werden) | Am niedrigsten (Mensch aus dem Prozess entfernt) | Mäßig (Stolpergefahren, Korrosion) |

Während AS/RS-Systeme die höchste Leistung bieten, macht der hohe Anfangsinvestitionsaufwand sie am besten für hochvolumige Tier-1-Lieferanten geeignet. Strukturierte Palettenregale bleiben das Arbeitstier für die meisten mittelgroßen Tiefziehereien und bieten sichere Vertikalität ohne die Komplexität der Automatisierung.

Fazit: Technisch durchdachte Sicherheit

Die Entscheidung darüber, wie Stanzwerkzeuge für die Automobilindustrie gelagert werden, ist nicht nur eine logistische Frage, sondern eine grundlegende Sicherheits- und Finanzüberlegung. Ein einziger herabgestürzter Werkzeugträger kann Reparaturkosten in Höhe von mehreren hunderttausend Dollar und wochenlangen Stillstand verursachen. Durch den Wechsel von chaotischer Bodenlagerung hin zu technisch durchdachten Lösungen – sei es Trägergestelle aus I-Trägern oder hochentwickelte automatisierte Lager (AS/RS) – erhalten Facility-Manager die Kontrolle über ihr Werkzeuginventar zurück. Ziel ist ein „druckbereiter“ Zustand, bei dem Werkzeuge geschützt, zugänglich und vorschriftskonform gelagert sind, sodass der Produktionsrhythmus niemals durch vermeidbare Lagerprobleme unterbrochen wird.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen statischen und kaltgeformten Regalsystemen?

Tragwerkregale bestehen aus warmgewalzten Stahlprofilen (wie I-Trägern) und verwenden verschraubte Verbindungen, wodurch sie massiven Lasten und Stößen durch Gabelstapler standhalten können. Kaltprofilregale werden aus leichteren Stahlblechen gebogen; sie sind im Allgemeinen ungeeignet für die Aufbewahrung schwerer Werkzeuge, da sie unter Punktlasten knicken können und keine Schlagfestigkeit besitzen.

2. Benötigen wir wirklich Sicherheitsblöcke für die Lagerung von Werkzeugen?

Ja. Obwohl Sicherheitsblöcke oder Abstandshalter oft mit dem Einrichten und Warten von Werkzeugen verbunden sind (um ein Schließen der Presse zu verhindern), schützen sie bei der Lagerung die internen Komponenten des Werkzeugs und ermöglichen einen sicheren Zugang für Gabelstapler. Sie sorgen außerdem für Stabilität beim Stapeln von Werkzeugen und verhindern gefährliche Abrutschvorgänge.

3. Welche OSHA-Vorschriften gelten für das Stapeln von Werkzeugen?

OSHA verfügt nicht über einen einzigen Standard mit dem Namen „die stacking“, aber allgemeine Standards für die Materialhandhabung gelten. Materialien, die in Schichten gelagert werden, müssen gestapelt, verkeilt, verklinkt und in ihrer Höhe begrenzt sein, sodass sie stabil und sicher gegen Verrutschen oder Einsturz sind. Außerdem müssen Gänge und Durchgänge frei gehalten werden, und die zulässige Bodenbelastung darf nicht überschritten werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —