Wichtige Druckgussteile für moderne Automobil-Innenräume

Zusammenfassung

Druckgussteile für den Fahrzeuginnenraum sind entscheidende Komponenten, die durch das Einpressen geschmolzener, nichteiserner Metalle wie Aluminium, Zink und Magnesium unter hohem Druck in wiederverwendbare Stahlformen hergestellt werden. Dieses hochgradig effiziente Fertigungsverfahren erzeugt komplexe, langlebige und präzise Teile – darunter Lenksäulen, Sitzgestelle und Armaturenbrettkomponenten –, die für die Sicherheit, Funktionalität und Gesamtqualität moderner Fahrzeuge unverzichtbar sind.

Grundlagen des Druckgusses für Fahrzeuginterieurs

Druckguss ist ein vielseitiges und kostengünstiges metallverarbeitendes Verfahren, das zur Herstellung großer Mengen komplexer Metallteile mit hervorragender Maßgenauigkeit eingesetzt wird. Im Automobilsektor bildet es die Grundlage für die Produktion einer Vielzahl von Bauteilen. Bei diesem Verfahren wird geschmolzenes Metall in eine gehärtete Stahlgussform (oder einen Kokillenform) eingespritzt, wo es abkühlt und zu der endgültigen Form erstarrt, die oft als Gussstück bezeichnet wird. Dieses Verfahren zeichnet sich durch die Fähigkeit aus, Teile mit dünnen Wänden und komplexen Geometrien herzustellen, die mit anderen Fertigungstechniken nur schwer oder kostenaufwändig herzustellbar wären.

Es ist wichtig, den Umfang dieses Themas zu klären. Während Hobbyisten und Modellauto-Enthusiasten oft nach Miniaturteilen aus „Druckguss“ für maßstabsgetreue Modelle suchen, konzentriert sich dieser Artikel auf die industrielle Fertigung funktionaler, vollständig dimensionierter Bauteile für Serienfahrzeuge, die von großen Erstausrüstern (OEMs) verwendet werden. Die Grundprinzipien sind ähnlich, aber der Maßstab, die Materialien und die Qualitätsstandards unterscheiden sich erheblich und erfüllen die strengen Anforderungen von Unternehmen wie Ford, GM und Honda.

Der Hauptgrund, warum Druckguss in der Automobilindustrie so verbreitet ist, liegt in der Kombination aus Geschwindigkeit, Präzision und Kosteneffizienz bei der Serienproduktion. leitfaden zum Automotive-Druckguss , ermöglicht diese Technik die Herstellung von leichten, dennoch stabilen Bauteilen, was entscheidend für die Verbesserung der Kraftstoffeffizienz und der Fahrzeugleistung ist. Komponenten wie Lenksäulengehäuse, Schließzylindermechanismen und Handschuhfachklappen sind typische Beispiele für Innenausstattungsteile, die durch dieses Verfahren gefertigt werden und sowohl strukturelle Integrität als auch eine hochwertige Oberflächenqualität bieten.

Kernmaterialien im Druckguss für die Automobil-Innenausstattung

Die Materialauswahl ist beim Druckguss von entscheidender Bedeutung und hängt von der erforderlichen Festigkeit, dem Gewicht, der Korrosionsbeständigkeit und der Wärmeleitfähigkeit des Bauteils ab. Für die Fahrzeuginnenausstattung werden die überwiegende Mehrheit der druckgegossenen Teile aus Nichteisenmetallen hergestellt, vor allem aus Aluminium-, Zink- und Magnesiumlegierungen. Jedes dieser Metalle weist ein spezifisches Eigenschaftsprofil auf, das auf bestimmte Anwendungen im Fahrzeug zugeschnitten ist.

Aluminiumlegierungen sind die häufigste Wahl, da sie eine hervorragende Kombination aus geringem Gewicht und hoher Festigkeit aufweisen. Sie behalten ihre Haltbarkeit bei hohen Temperaturen bei, wodurch sie für Bauteile in der Nähe der Motorraumtrennwand oder in anderen anspruchsvollen Umgebungen geeignet sind. Aluminium bietet zudem eine gute Korrosionsbeständigkeit und hervorragende Oberflächenveredelungseigenschaften.

Zinklegierungen werden aufgrund ihrer außergewöhnlichen Gießflüssigkeit geschätzt, was die Herstellung von Teilen mit sehr dünnen Wänden und komplexen Details ermöglicht. Zink liefert eine überlegene Oberflächenqualität und eignet sich daher ideal für Komponenten, bei denen das Erscheinungsbild wichtig ist. Es bietet auch eine hohe Schlagfestigkeit und lässt sich leicht beschichten oder veredeln, weshalb es oft für Türgriffe, Schlossbauteile und Zierleisten verwendet wird.

Magnesiumlegierungen sind die leichtesten unter den gängigen Druckgussmetallen, etwa 33 % leichter als Aluminium. Dadurch sind sie eine Premium-Wahl für Hersteller, die auf maximale Gewichtsreduzierung des Fahrzeugs abzielen, um Kraftstoffeffizienz und Fahreigenschaften zu verbessern. Teile wie Lenkradträger und Sitzhöhenverstellungen werden oft aus Magnesium hergestellt, wie von Herstellern wie Inox Cast , um erhebliche Gewichtseinsparungen zu erreichen, ohne die Festigkeit zu beeinträchtigen.

Um die Unterschiede besser darzustellen, hier ein Vergleich dieser wichtigsten Materialien:

| Material | Wichtige Eigenschaften | Gängige Anwendungen im Innenraum |

|---|---|---|

| Aluminium | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, Temperaturbeständigkeit, gute Korrosionsbeständigkeit. | Armaturenbretthalterungen, Pedalhalterungen, Gehäuse für Elektronik. |

| Zink | Hohe Duktilität, hervorragend geeignet für dünne Wände und feine Details, überlegene Oberflächenqualität, hohe Schlagzähigkeit. | Türschlossgehäuse, Gurtautomatgetriebe, Riemenscheiben, Zierleisten, Griffe. |

| Magnesium | Extrem leicht (leichtestes Konstruktionsmetall), gutes Festigkeits-Gewichts-Verhältnis, ausgezeichnete EMI/RFI-Abschirmung. | Lenkradrahmen, Sitzrahmen und -erhöhungen, Konsolehalterungen, Instrumententafel-Chassis. |

Ein Katalog gängiger Innenausstattungsteile aus Druckguss

Die Vielseitigkeit des Druckgusses ermöglicht die Herstellung einer großen Bandbreite an Komponenten, die das Innere eines modernen Fahrzeugs bilden. Diese Teile werden hinsichtlich Passform, Funktion und Haptik entwickelt und tragen wesentlich zum Fahrer- und Fahrgastkomfort bei. Sie können in mehrere zentrale funktionale Bereiche im Fahrgastraum unterteilt werden.

Lenk- und Armaturenbrettkomponenten

Dieser Bereich erfordert Präzision und Festigkeit für Sicherheit und Betriebsintegrität. Beim Herstellen strukturell wichtiger, aber komplexer Teile kommt der Druckguss zum Einsatz.

- Lenksäulen-Gehäuse: Diese Teile schützen und richten die Lenkwelle aus und integrieren häufig Befestigungspunkte für Zündschlösser und Blinkerhebel.

- Instrumententafel-Rahmen: Häufig aus Magnesium zur Gewichtsreduzierung hergestellt, bilden diese großen, komplexen Gussteile das strukturelle Rückgrat der gesamten Armaturenbrettaufnahme.

- Airbag-Gehäuse: Druckgussteile bieten die notwendige Festigkeit und genaue Abmessungen, um Airbags bei einer Kollision sicher zu enthalten und auszulösen.

- Schlossgehäuse: Zink-Druckguss wird häufig aufgrund seiner Haltbarkeit und Fähigkeit, enge Toleranzen für den Verriegelungsmechanismus einzuhalten, verwendet.

Sitz- und Konsolekomponenten

Teile in dieser Kategorie müssen robust sein, um dem täglichen Gebrauch standzuhalten und strengen Sicherheitsstandards zu genügen, gleichzeitig jedoch so leicht wie möglich sein.

- Sitzrahmen und Sitzhöhenversteller: Magnesium- und Aluminium-Druckgussteile bieten eine feste, leichte Struktur für Sitze und tragen zur Gesamtgewichtsreduzierung des Fahrzeugs bei.

- Gurtautomatik-Zahnräder und -Rollen: Zink ist oft das Material der Wahl für diese kleinen, hochfesten Komponenten, die für die Leistung des Sicherheitssystems entscheidend sind.

- Konsole- und Armlehnenhalterungen: Diese strukturellen Teile müssen langlebig sein und haben oft eine komplexe Form, um in das Innendesign des Fahrzeugs zu passen.

Tür- und Verkleidungskomponenten

Diese Teile verbinden funktionale Anforderungen mit ästhetischen Ansprüchen, da sie häufig von den Fahrzeuginsassen berührt und gesehen werden.

- Innentürgriffe und -mechanismen: Zink wird häufig aufgrund seiner hervorragenden Oberflächenqualität sowie der wahrgenommenen Qualität und Langlebigkeit verwendet.

- Fachabdeckungen und Verriegelungen für das Handschuhfach: Das Druckgussverfahren bietet die Steifigkeit und Präzision, die für einen reibungslosen und zuverlässigen Öffnungs- und Schließmechanismus erforderlich sind.

- Spiegelhalterungen: Diese Teile müssen den Innenspiegel sicher halten und gleichzeitig Vibrationen absorbieren.

Der automobiler Druckguss-Prozess: Von der Werkzeugherstellung bis zur Endbearbeitung

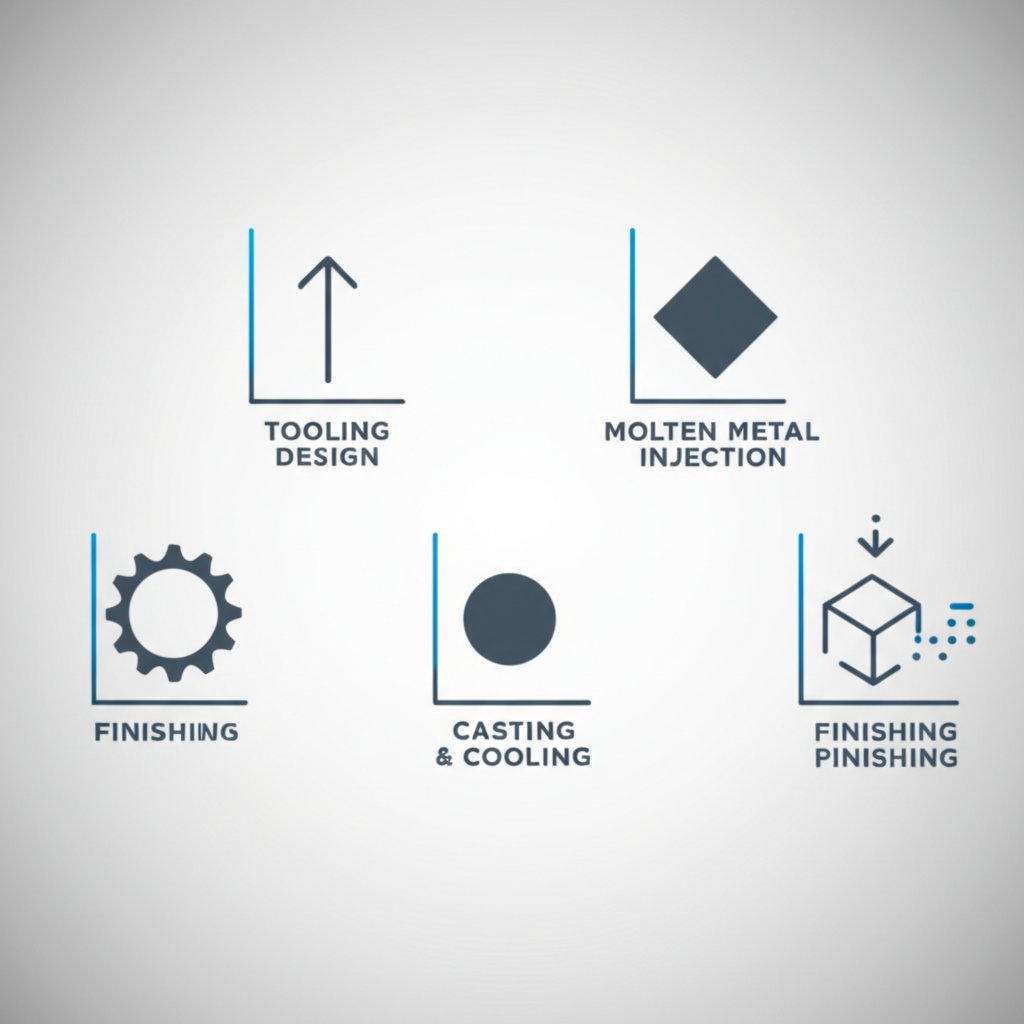

Die Herstellung von hochwertigen Druckgussteilen ist ein mehrstufiger Prozess, der von Anfang bis Ende präzises Ingenieurwesen erfordert. Jeder Schritt ist entscheidend, um sicherzustellen, dass das fertige Bauteil die strengen Anforderungen der Automobilindustrie hinsichtlich Festigkeit, Maßgenauigkeit und Oberflächenqualität erfüllt.

- Werkzeug- und Formendesign: Der Prozess beginnt mit der Erstellung einer wiederverwendbaren Form, bekannt als Gießform. Dies ist die kritischste und kapitalintensivste Phase. Wie Spezialisten wie Gemini Group erklären, werden diese Formen aus gehärtetem Stahl mithilfe fortschrittlicher CAD/CAM-Software und CNC-Bearbeitung präzisionsgefertigt, um die beiden Hälften des Formhohlraums zu erstellen, die die Form des Bauteils bilden.

- Legierungsvorbereitung und Einspritzung: Die ausgewählte Metalllegierung (Aluminium, Zink oder Magnesium) wird in einem Ofen geschmolzen. Anschließend wird sie unter extrem hohem Druck in den Formhohlraum eingespritzt. Das genaue Verfahren variiert; das Kaltkammer-Druckgussverfahren wird typischerweise für Metalle mit hohem Schmelzpunkt wie Aluminium verwendet, während das Heißkammer-Druckgussverfahren schneller ist und für Legierungen mit niedrigerem Schmelzpunkt wie Zink eingesetzt wird.

- Gießen und Erstarren: Nach dem Einspritzen füllt das flüssige Metall rasch jedes Detail der Form. Es bleibt unter Druck, während es abkühlt und erstarrt, was nur wenige Sekunden dauert. Diese schnelle Abkühlung trägt zu einer feinkörnigen Mikrostruktur bei, die die Festigkeit des Bauteils erhöht.

- Ausstoßen und Nachbearbeitung: Nach dem Erstarren öffnen sich die beiden Hälften der Form, und Ausstoßstifte drücken das fertige Gussteil heraus. Das Rohteil, das überschüssiges Material wie „Grate“ oder Angüsse enthalten kann, wird anschließend weiterbearbeitet. Dazu gehören Vorgänge wie Schneiden, Schleifen, CNC-Bearbeitung für kritische Merkmale sowie die Aufbringung von Oberflächenbeschichtungen wie Pulverlackierung oder Lackieren.

Während das Druckgießen hervorragend für komplexe, nahezu fertige Formteile geeignet ist, wählen Hersteller je nach Anforderungen an das Bauteil verschiedene Metallumformverfahren aus. Zum Beispiel wird das Schmieden bei Teilen eingesetzt, die maximale Festigkeit und Ermüdungsbeständigkeit erfordern, wie etwa kritische Motor- und Fahrwerkbauteile. Unternehmen, die auf diese hochfeste Anwendungen spezialisiert sind, wie Shaoyi (Ningbo) Metal Technology , setzen fortschrittliche Warmumformverfahren ein, um robuste Automobilteile herzustellen, was die vielfältige Fertigungslandschaft innerhalb der Branche verdeutlicht.

Häufig gestellte Fragen

1. Was sind die Bestandteile von Druckguss?

Die meisten Druckgussteile werden aus nichteisernen Metallen hergestellt. Die wichtigsten Werkstoffe in der Automobilindustrie sind Legierungen aus Aluminium, Zink und Magnesium. Weitere Materialien, die im Druckguss für verschiedene Branchen verwendet werden, umfassen Kupfer, Blei, Lotblei und zinnbasierte Legierungen. Die Wahl des Metalls hängt von den spezifischen Anforderungen des Bauteils ab, wie Gewicht, Festigkeit, Korrosionsbeständigkeit und thermische Eigenschaften.

2. Welche Automobilteile werden durch Gießen hergestellt?

Gießen wird zur Herstellung einer Vielzahl von Automobilteilen eingesetzt. Neben den in diesem Artikel behandelten Innenausstattungskomponenten (wie Lenksäulengehäusen, Sitzrahmen und Instrumententafelrahmen) ist Gießen auch für wichtige Antriebsstrang- und Fahrwerkskomponenten unverzichtbar. Dazu gehören beispielsweise Motorblöcke, Zylinderköpfe, Getriebegehäuse, Kolben, Räder und Bremszangen. Das Verfahren ist aufgrund seiner Fähigkeit, komplexe und strukturell belastbare Teile effizient herzustellen, von grundlegender Bedeutung für die moderne Fahrzeugfertigung.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —