Wichtige Normen und Spezifikationen für Automobilformen erklärt

Zusammenfassung

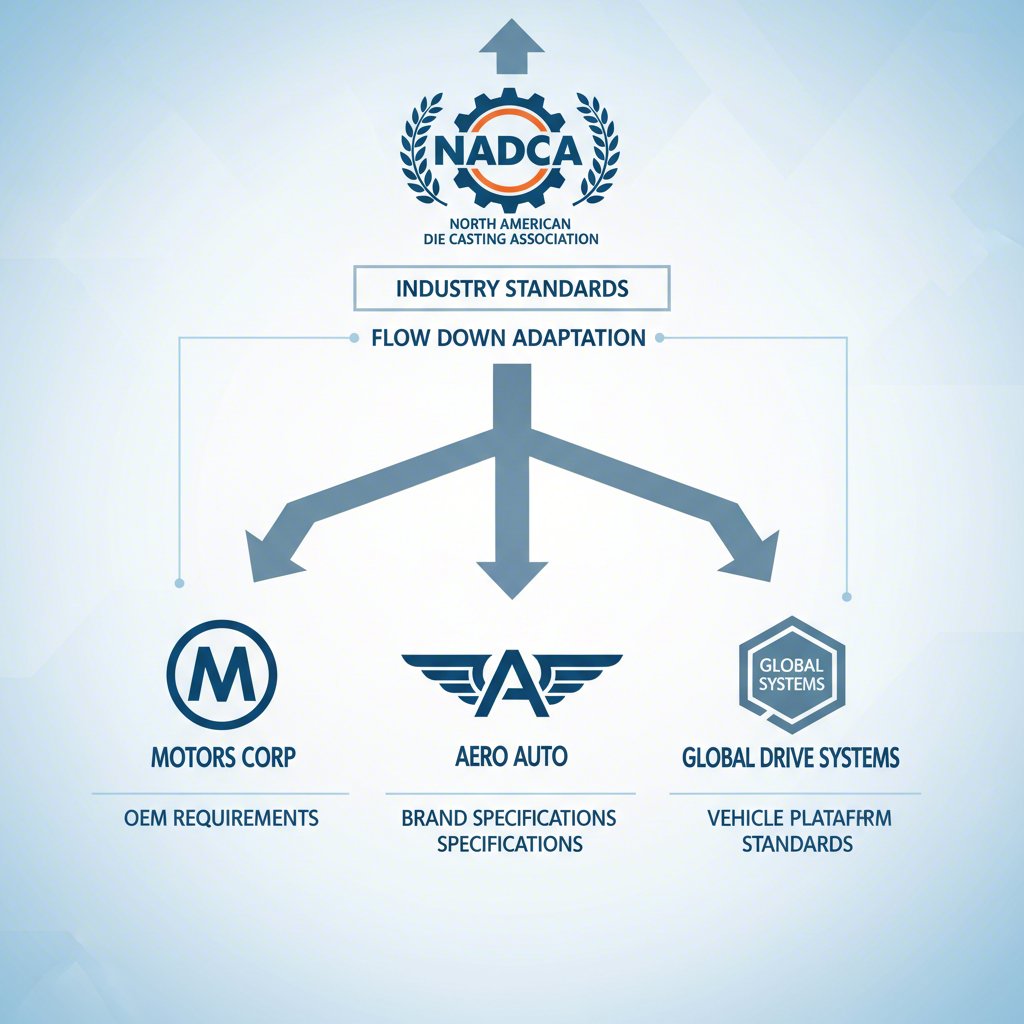

Automobil-Standardwerkzeuge und -spezifikationen bilden einen entscheidenden Rahmen technischer Richtlinien, die Konstruktion, Werkstoffe und Fertigung von Werkzeugen regeln, die in der Automobilindustrie eingesetzt werden. Von Branchenorganisationen wie dem North American Die Casting Association (NADCA) und großen Original Equipment Manufacturers (OEMs) festgelegt, sind diese Standards unerlässlich, um Qualität, Sicherheit, Austauschbarkeit und Konsistenz aller gestanzten und gegossenen Bauteile in einem Fahrzeug sicherzustellen.

Die Landschaft der Automobil-Standardwerkzeuge

In der Automobilfertigung ist Präzision von größter Bedeutung. Die Normen und Spezifikationen für Automotive-Werkzeuge bilden die Grundlage dieser Präzision und schaffen eine einheitliche Sprache sowie einen gemeinsamen Regelkatalog für Ingenieure, Werkzeugmacher und Zulieferer. Diese Normen sind keine bloßen Vorschläge; sie sind umfassende technische Dokumente, die sicherstellen, dass jedes Bauteil – von einer kleinen Halterung bis zu einer großen Karosserietafel – strenge Anforderungen hinsichtlich Qualität, Sicherheit und Leistung erfüllt. Der Hauptzweck dieser Normen besteht darin, Konsistenz und Interoperabilität entlang der weiträumigen und komplexen Lieferkette zu gewährleisten, Fehlerquellen zu minimieren und sicherzustellen, dass Teile verschiedener Zulieferer nahtlos zusammenpassen und funktionieren.

Das Normenumfeld gliedert sich grob in zwei große Kategorien: branchenweite Normen und herstellerspezifische (OEM-)Normen. Branchenweite Normen werden von Fachorganisationen entwickelt, die einen Konsens über bewährte Verfahren in der Branche repräsentieren. Die bekannteste davon ist die Nordamerikanische Vereinigung für Druckguss (NADCA) , die umfangreiche Richtlinien zu Themen von Werkzeugwerkstoffen bis hin zu Sicherheitsprotokollen veröffentlicht. Diese Standards dienen als Qualitätsgrundlage und werden von einer Vielzahl von Unternehmen übernommen.

Andererseits entwickeln OEMs wie General Motors und Ford oft eigene, proprietäre Standards, ebenso wie große Tier-1-Zulieferer wie Adient. Diese Dokumente bauen auf branchenüblichen Standards auf, fügen jedoch zusätzliche Anforderungen hinzu, die auf die spezifischen Fertigungsprozesse, Materialien und Qualitätsziele des Unternehmens zugeschnitten sind. Für einen Zulieferer ist die Einhaltung dieser OEM-spezifischen Standards zwingend erforderlich, um Aufträge zu gewinnen und langfristige Verträge zu behalten. Dieses duale System bedeutet, dass Ingenieure und Zulieferer sowohl mit den allgemeinen Branchenrichtlinien als auch mit den spezifischen, oft anspruchsvolleren Anforderungen jedes einzelnen Kunden vertraut sein müssen.

Ein ausführlicher Blick auf die NADCA-Branchenstandards

Als führende Institution bietet die North American Die Casting Association (NADCA) der Druckgussindustrie eine vertrauenswürdige Quelle technischer Standards, die das Fundament qualitativ hochwertiger Fertigung bilden. Diese Standards werden sorgfältig entwickelt, um den gesamten Lebenszyklus des Druckgussprozesses abzudecken, und gewährleisten, dass sowohl Anwender als auch Hersteller über einen gemeinsamen Rahmen für Spezifikation, Konstruktion und Produktion verfügen. Die Einhaltung der NADCA-Standards hilft Druckgießereien und deren Zulieferern, Risiken zu verringern, die Bauteilqualität zu verbessern und die Lebensdauer teurer Werkzeuge zu verlängern.

Der Umfang der NADCA-Publikationen ist umfassend und deckt die vielfältigen Anforderungen der Industrie ab. Die Handbücher werden regelmäßig aktualisiert, um die neuesten Fortschritte in Technologie und Materialien widerzuspiegeln. Zu den von NADCA-Standards abgedeckten zentralen Bereichen gehören:

- Produktspezifikationsstandards: Diese umfassenden Leitfäden behandeln Werkzeugtechnik, Verfahrensinformationen, Legierungseigenschaften, Standard- und Präzisionstoleranzen sowie Maßnahmen zur Qualitätssicherung für konventionelle Druckgussformen.

- Hochwertiger und struktureller Druckguss: Für Bauteile mit erhöhten mechanischen Anforderungen stellt NADCA spezifische Standards bereit, die fortgeschrittene Verfahren wie das Pressgussverfahren und das Halbfestformen abdecken.

- Formstahl und Wärmebehandlung: Um die Lebensdauer einer Form zu maximieren, veröffentlicht NADCA detaillierte Kriterien für die Beschaffung und Wärmebehandlung hochwertiger Werkzeugstähle wie H-13, insbesondere für Hochvolumen- oder kritische Leistungsanwendungen.

- Maschinensicherheit: Der NADCA B152.1-Standard legt Sicherheitsanforderungen für Konstruktion, Herstellung und Betrieb von Druckgießmaschinen und deren Zusatzausrüstung fest, um die Arbeitnehmer zu schützen und einen einheitlichen Betrieb sicherzustellen.

Für Druckgusshersteller und Zulieferer ist die Anwendung der NADCA-Standards ein strategischer Vorteil. Die Einhaltung dieser Richtlinien stellt sicher, dass Formen langlebig sind, die Gussteile die geforderten mechanischen Eigenschaften erfüllen und die Produktionsprozesse sicher und effizient ablaufen. Für Konstrukteure und Ingenieure, die Druckgussteile spezifizieren, bedeutet der Verweis auf NADCA-Standards in ihren Unterlagen Klarheit und setzt eine eindeutige Qualitätsmesslatte. Diese Standards bieten einen robusten Rahmen, der Mehrdeutigkeiten vermeidet, die Kommunikation zwischen OEMs und Zulieferern optimiert und letztlich zu hochwertigeren und zuverlässigeren Automobilkomponenten führt.

Orientierung in OEM-spezifischen Giessereinormen

Während NADCA eine entscheidende Grundlage bietet, müssen Lieferanten im Automobilsektor auch die proprietären Standards jedes einzelnen Herstellers (OEM) beherrschen. Unternehmen wie Adient, ein weltweit führender Anbieter von Fahrzeugsitzen, veröffentlichen eigene detaillierte Matrizen-Spezifikationen, denen Lieferanten strikt folgen müssen. Diese Dokumente, wie beispielsweise die „North American Die Standards“ von Adient, gehen über allgemeine Grundsätze hinaus und legen äußerst spezifische Anforderungen an den Aufbau, die Materialien und die Leistungskennwerte von Matrizen fest. Ziel ist es sicherzustellen, dass jedes Werkzeug, das für eine Adient-Anlage oder deren Stanzlieferanten gefertigt wird, zuverlässig funktioniert und den strengen Anforderungen des Unternehmens hinsichtlich Qualität, Effizienz und Sicherheit entspricht.

OEM-Standards werden entwickelt, um spezifische Produktionsumgebungen und Anforderungen an Bauteile zu berücksichtigen. Sie enthalten oft Details, die in allgemeineren Branchenrichtlinien nicht zu finden sind. Beispielsweise kann ein OEM-Standard die Verwendung bestimmter Stahlsorten für Schneid- und Umformabschnitte (z. B. A2 im Vergleich zu D2 Werkzeugstahl) vorschreiben, erforderliche Beschichtungen für stark beanspruchte Komponenten festlegen oder das genaue Design von Ausschussabführungen und Werkzeugschutzsensoren definieren. Die folgende Tabelle zeigt einige wesentliche Unterschiede hinsichtlich des Fokus zwischen allgemeinen NADCA-Standards und einem typischen OEM-spezifischen Dokument.

| Aspekt | Allgemeine NADCA-Standards | Typische OEM-spezifische Standards (z. B. Adient) |

|---|---|---|

| Anwendungsbereich | Branchenübliche Best Practices für Legierungen, Toleranzen und allgemeines Design. | Verbindliche, detaillierte Anforderungen an Werkzeuge, die in bestimmten Anlagen eingesetzt werden, einschließlich Werkzeugkomponenten, Fertigungsprozesse und Abnahmeverfahren. |

| Materialspezifikation | Stellt Daten zu einer breiten Palette von Legierungen und Werkzeugstählen bereit (z. B. H-13). | Legt bestimmte Sorten von Werkzeugstahl (z. B. A2, D2, S7) für verschiedene Anwendungen fest und verlangt spezifische Beschichtungen. |

| Freigabeprozess | Bietet allgemeine Richtlinien zur Qualitätssicherung. | Definiert eine umfassende Freigabe-Checkliste, einschließlich kontinuierlicher Testläufe (z. B. 300 Hub), CMM-Auswertungen und Prozessfähigkeitstudien (Cpk ≥ 1,67). |

| Lieferantenverantwortung | Allgemeine Empfehlungen zu bewährten Verfahren. | Macht den Werkzeugintegrator direkt dafür verantwortlich, dass alle Spezifikationen eingehalten werden, wobei schriftliche Genehmigung für jede Abweichung erforderlich ist. |

Für Lieferanten kann die Einhaltung dieser komplexen und vielfältigen Anforderungen eine erhebliche Herausforderung darstellen. Die Notwendigkeit, mehreren unterschiedlichen OEM-Standards gerecht zu werden, erfordert tiefgehendes technisches Know-how und sorgfältiges Projektmanagement. Hier werden spezialisierte Partner unverzichtbar. Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. überzeugen in der Herstellung kundenspezifischer Automotive-Stanzwerkzeuge, die den strengen Standards verschiedener OEMs und Tier-1-Zulieferer entsprechen. Ihre Erfahrung mit der IATF-16949-Zertifizierung und fortschrittlichen Simulationen ermöglicht es ihnen, hochwertige Werkzeuglösungen bereitzustellen, während sie die komplexen Compliance-Anforderungen der Automobilindustrie bewältigen, wodurch Zulieferer Lieferzeiten verkürzen und die Bauteilqualität sicherstellen können.

Kerntechnische Spezifikationen und Konstruktionsprinzipien

Über die übergeordneten Standards von Organisationen wie NADCA und spezifischen OEMs hinaus hängt der Erfolg einer Automotivform von einer Reihe zentraler technischer Spezifikationen ab. Diese Details regeln alles, von dem Verhalten der geschmolzenen Metallmasse in der Form bis hin zu den endgültigen Abmessungen und der Oberflächenqualität des Bauteils. Die Einhaltung dieser Grundsätze ist entscheidend, um fehlerfreie Komponenten herzustellen, die die Leistungsanforderungen erfüllen. Zu den wichtigsten Schwerpunktbereichen gehören Materialauswahl, Werkzeugspezifikationen und Leistungskennzahlen, die die Qualität des endgültigen gestanzten oder gegossenen Bauteils direkt beeinflussen.

Einer der kritischsten Aspekte ist die Beherrschung der physikalischen Eigenschaften der Gusslegierung. Beispielsweise müssen Konstrukteure die Materialkontraktion berücksichtigen, während das Bauteil abkühlt. Andernfalls entstehen Maßungenauigkeiten. Ein weiterer wichtiger Parameter ist der Auszugswinkel – die leichte Taperung der Formflächen. Ohne ausreichenden Auszugswinkel kann ein Bauteil nicht sauber aus der Form ausgepresst werden, was zu Oberflächendefekten oder Beschädigungen führt. Die folgenden spezifischen technischen Werte müssen von Ingenieuren berücksichtigt werden:

- Schrumpfkompensationsfaktoren: Dieser Wert legt fest, wie viel größer der Formhohlraum sein muss, um die Schrumpfung des Metalls beim Erstarren auszugleichen. Bei gängigen Aluminiumlegierungen liegt dieser Wert typischerweise zwischen 0,5 % und 0,7 %.

- Vorgaben für den Auszugswinkel: Um eine saubere Ausformung der Bauteile sicherzustellen, ist ein Mindestauszugswinkel erforderlich. Für standardmäßige, glatte Oberflächen ist ein Minimum von 1° üblich, während strukturierte Oberflächen 3° oder mehr erfordern können, um ein Anreißen zu verhindern.

- Wandstärke: Eine gleichmäßige Wanddicke ist entscheidend für einen konsistenten Metallfluss und eine gleichmäßige Abkühlung, wodurch Porosität und Verzug minimiert werden. Plötzliche Änderungen der Dicke sollten vermieden werden.

- Vereinfachungen und Radien: Scharfe innere Ecken erzeugen Spannungskonzentrationen sowohl im Bauteil als auch in der Form selbst. Großzügige Rundungen und Radien verbessern den Metallfluss, erhöhen die Festigkeit des Bauteils und verlängern die Lebensdauer des Werkzeugs.

Die Werkzeugqualität ist ein weiterer unverzichtbarer Aspekt. Um beispielsweise eine makellose Außenoberfläche zu erreichen, ist sogenanntes "Class-A"-Werkzeug erforderlich, das Gussbauteile erzeugen muss, die vollständig glatt und fehlerfrei sind. Diese Qualitätsstufe erfordert den Einsatz hochwertiger Werkzeugstähle, präzise Bearbeitung und sorgfältige Pflege der Formen. Darüber hinaus muss der Aufbau der Form selbst strengen Richtlinien hinsichtlich Materialien und Verschleißfestigkeit folgen, um den enormen Druck- und Temperaturwechseln der Produktion standzuhalten. Diese detaillierten Aspekte sorgen gemeinsam dafür, dass die Form den hohen Druck- und Temperaturzyklen der Produktion standhält und gleichzeitig durchgängig Bauteile liefert, die den strengen Anforderungen der Automobilindustrie genügen.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen NADCA- und OEM-Standards?

NADCA-Standards bieten allgemeine, branchenweite Best Practices und Richtlinien für das Druckgussverfahren. OEM-Standards sind proprietäre, verbindliche Anforderungen einzelner Automobilhersteller (wie Ford oder Adient), die oft spezifischer und strenger sind und auf deren einzigartige Produktionsprozesse und Qualitätsziele zugeschnitten sind. Zulieferer müssen den spezifischen OEM-Standards ihrer Kunden entsprechen.

2. Warum sind Auszugswinkel im Druckguss so wichtig?

Auszugswinkel sind leichte Taperungen an den Wänden des Formhohlraums. Sie sind entscheidend, weil sich das geschmolzene Metall beim Abkühlen und Erstarren zusammenzieht und somit am Werkzeug festhält. Ein Auszugswinkel ermöglicht es, das Bauteil rückstandslos zu entformen, ohne Beschädigungen oder übermäßigen Werkzeugverschleiß zu verursachen. Ohne ausreichende Auszugswinkel können Oberflächenfehler auftreten, Teile in der Form klemmen oder sogar beim Auswerfen brechen.

3. Wo finde ich offizielle NADCA-Standarddokumente?

Die offiziellen NADCA-Standards, einschließlich derer für Produktspezifikation, Sicherheit und Werkzeugwerkstoffe, sind über die offizielle Website des North American Die Casting Association verfügbar. Viele dieser Dokumente sind für NADCA-Mitglieder kostenlos zugänglich und können von Nichtmitgliedern käuflich erworben werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —