Automotive-Formstempelung: Federauslenkung „anti-Mensch“? Diese 4 Kompensationsprogramme reduzieren den Fehler auf null!

Im Bereich automotive Formstempelung formstempelkonstruktion, eines der schmerzhaftesten Probleme für Ingenieure ist "Rückbiegeschwinge" .

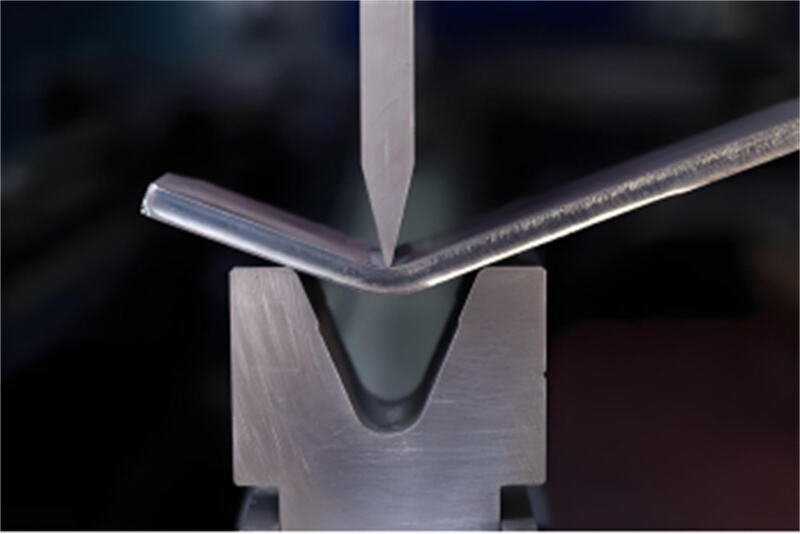

Automobil-Pressrueckfedern

Unabhängig davon, ob es sich dabei um autokarosserieteile (Autotüren, Autotrape, Autodächer . .. ), Karosserie tragende Teile (seitenleisten / Längsleisten / Querleisten ... ), oder motormounts , sitzklammer t (sitzklammer )und so weiter, solange es sich um das Biegeverfahren von Metallplatten handelt, ist Federrückstellung wie eine unsichtbare Hand, die immer im letzten Moment "Unheil anrichtet" - Ich weiß. die Pressform wird präzise entworfen und die Anlage wird korrekt eingestellt, aber die Produktgröße weicht immer noch von der erwartungen nach dem Entformen. Dieses Phänomen zieht nicht nur die Produktionseffizienz nach sich, sondern kann auch direkt zu Produktausschuss führen und hält unzählige Ingenieure überstundenweise beschäftigt, manche sogar am Sinn des Lebens zweifeln lassend.

Nicht panikieren! Spring back ist nicht unbesiegbar. Sobald die wissenschaftliche Kompensationslogik verstanden und mit den fortschrittlichsten Branchelösungen kombiniert wird, kann der Fehler auf "null" reduziert werden. Shaoyi ist ein Profi China Automobil-Metall-Presswerkzeugteilefabrik . Dieses Mal wird es die Natur des Biegespringbacks tiefgehend analysieren und enthüllen 4 effiziente Kompensationslösungen mit seinen jahrelangen Erfahrungen im Bereich der Stanzwerkzeugentwicklung hilft Ihnen dabei, das "unberechenbare" Widerlagerverhalten an der Wurzel zu "zähmen" und die Werkzeugentwicklung effizienter zu gestalten!

1. Warum ist das Biegen und das Widerlagerverhalten von a autoserie-Stanzteilen so "problematisch"? Lassen Sie uns zunächst seine tiefere Logik erkunden.

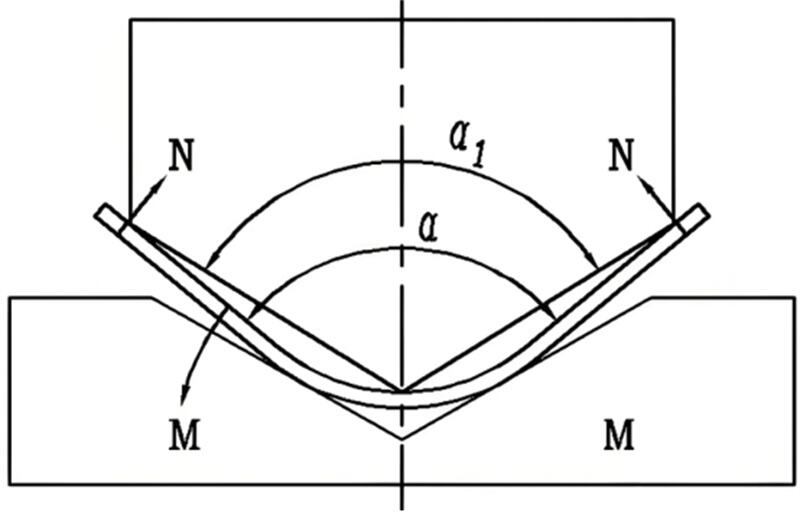

Das Wesen des Widerlagers ist die elastische Formänderungs-Wiederherstellung von metallischen Materialien. Wenn Blechmaterial unter Stempeldruck plastische Deformation erfährt, tritt auch elastische Verformung im Inneren auf. Sobald die äußere Kraft entfernt wird, löst sich die elastische Verformung und verursacht, dass der Winkel, der Radius und sogar die Form des Teils von den Stempel-Designwerten abweichen. Die wesentlichen einflussreichen Faktoren sind:

Materialien Eigenschaften : Je höher die Fliessgrenze und je niedriger der Elastizitätsmodul (z. B. Q235B und #10-Stahl, die häufig von "Autoschlagzeuglieferanten" verwendet werden), desto ausgeprägter ist das Rückfedern.

Blechdicke und Biegeradius : Je kleiner das Verhältnis von Blechdicke (t) zu Innener-Biegeradius (r) (r/t), desto größer ist das Rückfedern.

Stempelspiel und Druck : Unzureichender Druck oder übermäßiger Matrizenabstand erhöht die elastische Deformation proportional.

Fallstudie Schmerzpunkt : Ein Haushaltsgeräteunternehmen produziert Edelstahlklammern. Der Entwurfs winkel beträgt 90°, nach dem Ausformen springt er jedoch auf 95° zurück, was zu einem übermäßigen Montagespiel führt. Traditionelle Lösungen erfordern wiederholte Versuchsaufbauten und Formanpassungen, was bis zu 2 Wochen dauern und Kosten erhöhen kann.

II. Vier Kompensationsprogramme treffen ins Schwarze und machen dem Rückfedern "keinen Platz mehr".

Programm 1: Überbiegekompensation - Verwenden Sie "proaktive Vorhersage", um das Rückfedern entgegenzuwirken.

Grundsatz: Erstelle die Vorhersage des Federwinkels für den Frühling von teile für die Stempelung von Fahrzeugen während der Produktion. In der "Automobil-Presswerkzeug"-Design, mache absichtlich den Biegewinkel kleiner (oder größer, je nach Federungsrichtung) als das Ziel. Verwende die Nachbereitung nach der Federung, um das Ziel zu erreichen.

Wichtige Formel: δθ = θ federungswinkel = K × (σ_s\/E) × (r\/t)

(K ist der Materialkoeffizient, σ _s ist die Fliessgrenze, E ist das Elastizitätsmodul. )

Implementierungsschritte:

1. Bestimme den Ausbiegeeffekt δθ über Materialprüfungen oder historische Daten.

2. Setze den Winkel als θ winkel = θ ziel −Δθ .

3. Passt den Kompensationskoeffizienten nach dem Versuchslauf an.

Fallbeispiel: Shaoyi hat eine Panele für eine Auftragsfertigung erstellt. Das Panel erforderte einen 60°-Bogen, hatte aber einen 4°-Rückfedereffekt.

Nachdem der Winkel der Matrix auf 56° eingestellt wurde, erfüllte das Teil die Präzisionsstandards. Die Durchlaufquote stieg von 70 % auf 99 %.

Programm 2: Lokale Verstärkung - Verwende "Spannungsfallen", um elastische Deformation zu eliminieren

Grundsatz: In den nicht-funktionsrelevanten Bereichen der Biegezone vorgegebene Vertiefungen, Ausbuchtungen oder Rippen vorsehen. Die lokale plastische Deformation davon verbraucht elastische Spannungsenergie und begrenzt den Rückfedereffekt.

Design-Highlights:

- Tiefe der Verdickung auf 10 % - 15 % der Bleddicke begrenzen.

- Richten Sie die Rippen unter 45° zur Biegeachse aus, um Spannungen zu verstreuen.

- Optimieren Sie die Rippenposition mit CAE-Simulation, um die Stärke beizubehalten.

Fall: Shao Yi eine Wirtspflanze verarbeitet blechmetall-Autoteile mithilfe von Lasergravur. Es erstellte Mikro-Rillen 0,5 mm vom Biegestrich, wodurch der Federeffekt um 60 % reduziert wurde und keine sichtbaren Oberflächenmängel entstanden.

Programm 3: Dynamische Druckkompensation – Lassen Sie Sterbeformen „intelligent anpassen“

Grundsatz: Verwenden Sie ein hydraulisches oder servo-Motor angetriebenes adaptives Sterbe-System . Während des Biegens überwacht es in Echtzeit Druck und Verschiebung und passt die Klemmkraft dynamisch an, um eine vollständige plastische Verformung sicherzustellen.

Technische Highlights:

- Integrierte Kraftmesssensoren und geschlossene Regelkreissysteme.

- Unterstützt mehrstufiges Druckaufbauverfahren (z. B. Vorpressung, Hauptpressung, Haltepressung).

- Anwendbar auf Materialien wie hochfestes Stahl und Aluminiumlegierungen.

Branchentrend: Ein bestimmter deutschlandbasierender Automhersteller hat künstlich-intelligent gesteuerte adaptive Biegemaschinen eingeführt. Durch maschinelles Lernen zur Vorhersage von Federauslenkung erreicht die Kompensationsgenauigkeit ±0,1° , und der Debugging-Zyklus wird um 80 % verkürzt.

Programm 4: Thermisches Feld-Steuerungsverfahren - Materialcharakteristiken mit "Thermischer Magie" umgestalten

Die Kommission : Lokal das Biegegebiet heizen oder kühlen, um die Auslegung des Materials zu verändern und so den Federraum zu kontrollieren.

Prozessauswahl :

Lasererhitzung : Genau die Temperatur auf 200 - 300°C erhöhen ( geeignet für edelstahl).

FLÜSSIGKEITSSTAUCHUNG : Schnell abkühlen, um die elastische Rückgewinnung zu unterdrücken ( geeignet für aluminiumlegierungen).

Vorsichtsmaßnahmen : Gleichgewicht zwischen thermischer Verformung und Oxidationsrisiken herstellen; Schutzgas verwenden.

Fortgeschrittene Anwendung : Ein Luft- und Raumfahrtkomponente verwendet induktives Heizen bei der Biegeprozess. Der Rückfedereffekt beträgt maximal 0,05 mm, was die traditionellen Kaltbiegeverfahren übertrifft.

Rückfedern beim Biegeprozess

III. Praktische Fähigkeiten: Wie wählt man das optimale Kompensationsprogramm aus?

1. Material berücksichtigen :

- Niederlegierter Stahl, Kupferlegierungen → Überbiegekompensation (niedrige Kosten);

- Hochfestigkeitstahl, Titanlegierungen → Dynamische Druckkompensation (hohe Genauigkeit).

Berücksichtigen Sie das Produktionsvolumen :

- Kleine Chargen, viele Varianten → Überbiegekompensation + CAE-Simulation;

- Großserienproduktion → Investition in adaptive Presswerksysteme.

2. toleranzabhängige Auswahl:

- Zivilbauart (±0,5°) → Lokale Verstärkungsmethode.

- Militärbauart (±0,1°) → Kombination von Thermalfeldsteuerung mit dynamischer Kompensation.

IV. Schlussfolgerung: Mit dem Rückschlag koexistieren und die Macht des "Sicherseins" beherrschen

Das Biegen und zurückschnellen in automotive Formstempelung ist hart, aber lösbar. Die Autoteileherstellungsindustrie wandelt sich von der auf Erfahrung basierenden Ausprobiererei zu datengetriebener intelligenter Kompensation und rückt näher an das Ziel von null Rückfederung . Das nächste Mal, wenn Sie mit Rückfederungsproblemen bei „Autoschlagteilen“ konfrontiert sind, greifen Sie statt einer frontalen Konfrontation auf die vier Kompensationsprogramme zurück, um eine mehrschichtige Verteidigung aufzubauen. Denken Sie daran: Top-Techniker nutzen Wissenschaft, um Unsicherheiten zu bändigen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —