Warum Schmieden für Fahrwerkteile unverzichtbar ist

Warum Schmieden für Fahrwerkteile unverzichtbar ist

Zusammenfassung

Das Schmieden von Fahrwerkteilen im Automobilbereich ist ein Fertigungsverfahren, bei dem Metall unter extremem Druck geformt wird, um außergewöhnlich feste und zuverlässige Komponenten herzustellen. Diese Methode ist entscheidend für die Produktion kritischer Bauteile wie Querlenker, Achsen und Lenkknickgelenke und gewährleistet eine überlegene Fahrzeugsicherheit, Haltbarkeit und Leistung im Vergleich zu anderen Fertigungstechniken wie Gießen oder Bearbeitung.

Die entscheidende Rolle des Schmiedens für die Integrität des Automobilfahrwerks

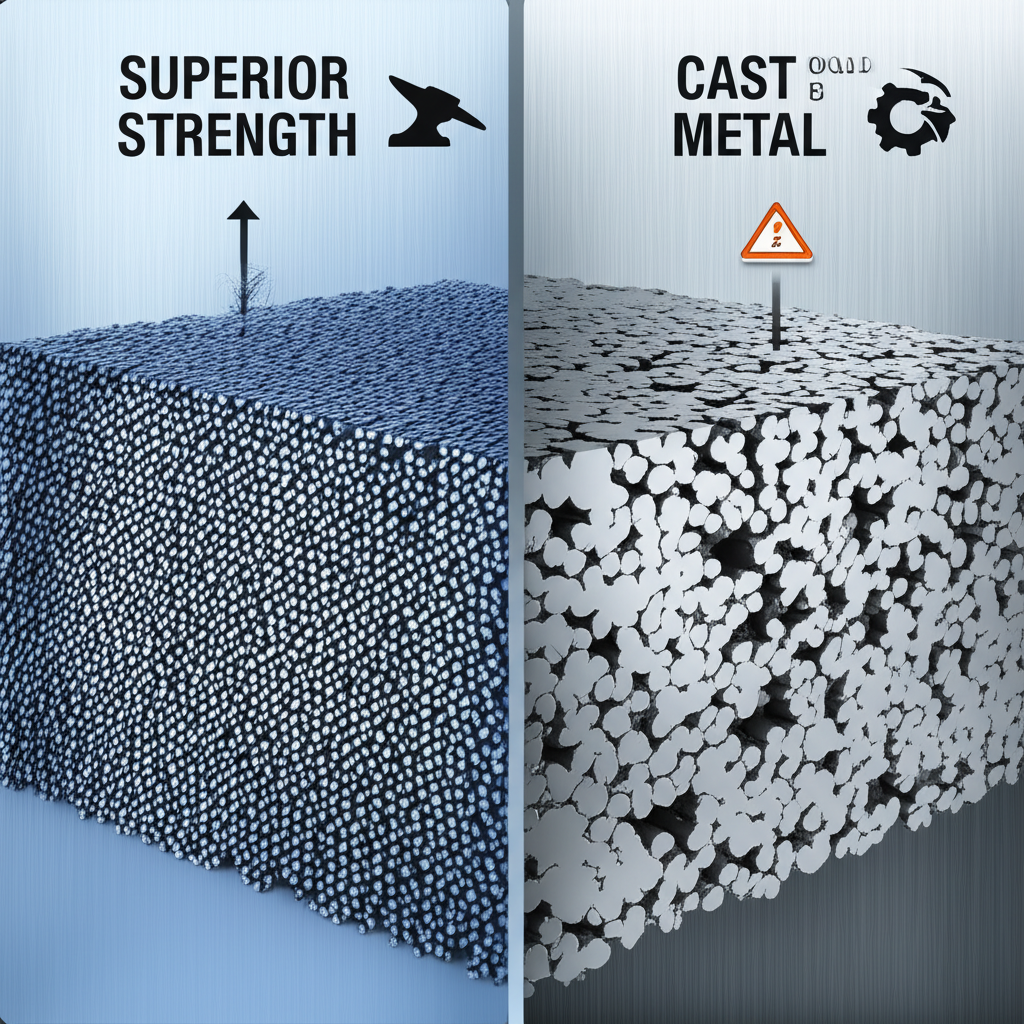

In der Fahrzeugtechnik ist die Wahl des Fertigungsverfahrens von größter Bedeutung, insbesondere für Fahrwerksteile, die hohen Belastungen und Vibrationen ausgesetzt sind. Das Schmieden zeichnet sich als überlegene Methode für diese kritischen Bauteile aus. Im Gegensatz zum Gießen, bei dem geschmolzenes Metall in eine Form gegossen wird, wird beim Schmieden das Metall mechanisch bearbeitet, wodurch die Kornstruktur verfeinert und innere Fehler wie Porosität beseitigt werden. Dies führt zu Bauteilen mit deutlich verbesserter Festigkeit, Zähigkeit und Ermüdungsfestigkeit.

Einer der Hauptvorteile des Schmiedens ist die Erzeugung eines kontinuierlichen Kornflusses, der dem Konturverlauf des Bauteils folgt. Diese Ausrichtung macht das Bauteil außergewöhnlich stark und belastbar, sodass es den anspruchsvollen Bedingungen des täglichen Fahrzeugeinsatzes standhalten kann. Geschmiedete Fahrwerkteile wie Querlenker und Spurstangen gewährleisten die strukturelle Integrität, die für Fahrzeugstabilität und -handling erforderlich ist, und tragen somit direkt zur Sicherheit des Fahrers bei. Die durch das Schmieden erreichte dichtere Werkstoffstruktur stellt sicher, dass diese Teile unter Belastung weniger anfällig für Risse oder Brüche sind.

Darüber hinaus bietet das Schmieden ein überlegenes Verhältnis von Festigkeit zu Gewicht. Da Hersteller bestrebt sind, die Kraftstoffeffizienz und die Fahrzeugleistung zu verbessern, ist die Gewichtsreduzierung bei gleichbleibender Festigkeit ein zentrales Ziel. Hochpräzises Fallenschmieden ermöglicht die Konstruktion von leichten, dennoch robusten Komponenten. Diese Optimierung ist entscheidend für Teile wie Fahrwerksysteme und Radnaben, bei denen eine geringere ungefederte Masse das Fahrverhalten und den Fahrkomfort erheblich verbessern kann.

Letztendlich hängt die Zuverlässigkeit und Lebensdauer eines Fahrzeugs stark von der Qualität seiner grundlegenden Komponenten ab. Geschmiedete Fahrwerksteile bieten eine verbesserte Haltbarkeit und Verschleißfestigkeit im Vergleich zu gegossenen oder maschinell bearbeiteten Alternativen. Dies bedeutet eine längere Nutzungsdauer, weniger Wartungsprobleme und ein sichereres Fahrzeug über dessen gesamte Lebensspanne. Die inhärente Präzision und Konsistenz des Schmiedeprozesses gewährleistet zudem, dass jedes Bauteil exakt den Vorgaben entspricht, was für die reibungslose Montage und einwandfreie Funktion des gesamten Fahrzeugsystems entscheidend ist.

Wichtige Materialien und Schmiedeverfahren für Fahrwerksteile

Die Leistung einer geschmiedeten Automotive-Komponente wird sowohl durch das gewählte Material als auch durch das spezifische Schmiedeverfahren bestimmt. Hersteller treffen diese Auswahl basierend auf der erforderlichen Festigkeit, dem Gewicht, der Korrosionsbeständigkeit und der Wirtschaftlichkeit des Bauteils.

Gängige Schmiedematerialien

Mehrere Metalle kommen im Automotive-Schmiedeprozess häufig zum Einsatz, jedes mit eigenen Vorteilen. Stahl und seine Legierungen sind die am häufigsten gewählte Variante aufgrund ihrer hervorragenden Festigkeit, hohen Zugfestigkeit und weiten Verfügbarkeit. Kohlenstoff- und legierte Stähle werden für über 250 verschiedene geschmiedete Teile in Fahrzeugen verwendet, einschließlich hochbelasteter Komponenten wie Kurbelwellen und Getrieberäder. Für Anwendungen, bei denen Korrosionsbeständigkeit erforderlich ist, wird häufig rostfreier Stahl eingesetzt. In den letzten Jahren hat Aluminium deutlich an Beliebtheit gewonnen, da Hersteller das Leichtbaukonzept verfolgen, um die Kraftstoffeffizienz zu verbessern. Aluminium ist nicht nur leichter, sondern bietet auch hervorragende Festigkeit, konstruktive Flexibilität und eine natürliche Korrosionsbeständigkeit.

Haupt-Schmiedeverfahren

Die Automobilindustrie nutzt verschiedene Schmiedeverfahren, um eine Vielzahl von Fahrwerkteilen herzustellen. Die wichtigsten Arten sind:

- Gesenkgeschmiedete Teile (Geschlossenes Schmieden): Dies ist eine der gebräuchlichsten Methoden für Automobilteile. Das Werkstück wird zwischen zwei Gesenke eingelegt, die ein genaues Abbild der Endform enthalten. Wenn sich die Gesenke schließen, wird das Metall gezwungen, den Hohlraum auszufüllen, wodurch ein starkes, nahezu fertigmaßgenaues Bauteil mit hervorragender Maßgenauigkeit entsteht. Dieses Verfahren eignet sich ideal für komplexe Geometrien und die Serienfertigung von Teilen wie Pleuelstangen und Lenkungskomponenten.

- Freies Schmieden: Bei diesem Verfahren wird das Metall zwischen zwei flachen oder einfachen Gesenken geformt, die das Werkstück nicht vollständig umschließen. Es kommt auf die Geschicklichkeit des Bedieners an, das Werkstück so zu bearbeiten, dass die gewünschte Form erreicht wird. Obwohl es weniger präzise als das geschlossene Schmieden ist, bietet es große Flexibilität und eignet sich für größere Bauteile oder kleinere Losgrößen.

- Walzschmieden: Dieses Verfahren verwendet entgegengesetzt rotierende Walzen, um einen erhitzten Metallstab oder -block zu formen. Die Walzen weisen Rillen auf, die das Metall schrittweise formen, während es hindurchtritt. Das Walzschmieden ist eine effiziente Methode, um den Querschnitt eines Werkstücks zu verringern und es für nachfolgende Schmiedevorgänge vorzuformen. Es wird häufig für Teile wie Achsen und Wellen eingesetzt.

- Kaltumformung: Das Kaltumformen erfolgt bei oder nahe der Raumtemperatur und verbessert die Festigkeit des Metalls durch Kaltverfestigung. Dieses Verfahren bietet eine hervorragende Maßgenauigkeit und Oberflächenqualität, wodurch oft ein nachträgliches Bearbeiten entfällt. Es wird typischerweise für kleinere, einfachere Teile verwendet, die hohe Präzision erfordern.

Wesentliche geschmiedete Komponenten in einem modernen Fahrwerk

Das Fahrwerk und Antriebssystem eines Fahrzeugs sind auf zahlreiche geschmiedete Komponenten angewiesen, um Sicherheit, Leistung und Haltbarkeit unter extremen Bedingungen zu gewährleisten. Die überlegene Festigkeit und Zuverlässigkeit des Schmiedens machen es zur idealen Fertigungsmethode für die folgenden kritischen Teile:

- Kolbenbolzen und Kurbelwellen: Als zentrale Motorkomponenten sind Pleuel und Kurbelwellen enormen mechanischen Belastungen, hohem Druck und Hitze ausgesetzt. Das Schmieden stellt sicher, dass sie diesen Kräften ohne Versagen standhalten können, was für die Motorleistung und -lebensdauer unerlässlich ist.

- Achsen und Wellen: Als Teil des Antriebsstrangs müssen Achsen das Drehmoment vom Motor auf die Räder übertragen. Das Schmieden gewährleistet die erforderliche Torsionsfestigkeit und Ermüdungsbeständigkeit, um die ständigen Belastungen durch Beschleunigung und Verzögerung zu bewältigen.

- Querlenker und Lenkköpfe: Dies sind wichtige Komponenten der Aufhängung und Lenkung, die die Radaufhängung mit dem Fahrzeugrahmen verbinden. Geschmiedete Querlenker und Lenkköpfe bieten die hohe Festigkeit, die erforderlich ist, um Fahrbahnstöße zu bewältigen und Fahrzeugstabilität sowie präzises Handling sicherzustellen.

- Spurstangenenden und Kugelgelenke: Kritisch für die Lenkgenauigkeit und die Federungsbewegung müssen diese Teile äußerst langlebig sein. Das Schmieden bietet die erforderliche Verschleißfestigkeit und Festigkeit, um einen zuverlässigen Betrieb sicherzustellen und vorzeitige Ausfälle zu verhindern, die zu einem Verlust der Fahrzeugkontrolle führen könnten.

- Zahnräder und Getriebeteile: Getriebekomponenten müssen ständiger Reibung und hohen Belastungen standhalten. Das Schmiedverfahren erzeugt dichte, robuste Zahnräder und Wellen, die diesen Bedingungen gewachsen sind und einen gleichmäßigen sowie zuverlässigen Kraftübertragungsprozess sicherstellen.

- Radnaben und Achsschenkel: Diese Teile tragen das Gewicht des Fahrzeugs und sind entscheidend für die Radaufhängung. Das Schmieden liefert die nötige Festigkeit und Schlagzähigkeit, um schwere Lasten und raue Straßenbedingungen sicher bewältigen zu können.

So wählen Sie einen hochpräzisen Partner für Automotive-Schmiedeteile aus

Die Auswahl des richtigen Schmiedezulieferers ist eine entscheidende Entscheidung für jeden Automobilhersteller. Ein zuverlässiger Partner liefert nicht nur hochwertige Komponenten, sondern trägt auch zur Effizienz Ihrer Lieferkette bei. Bei der Bewertung potenzieller Lieferanten sollten Sie die folgenden Schlüsselfaktoren berücksichtigen, um sicherzustellen, dass Sie einen Partner wählen, der in der Lage ist, die strengen Anforderungen der Automobilindustrie zu erfüllen.

- Branchenzertifikate: Das wichtigste Qualitätsmerkmal ist die IATF-16949-Zertifizierung. Dies ist der internationale Qualitätsmanagemenstandard speziell für den Automobilsektor. Ein zertifizierter Lieferant, wie der von Carbo Forge , erwähnte, zeigt sein Engagement für Qualität, Prozesskontrolle und kontinuierliche Verbesserung. Diese Zertifizierung stellt sicher, dass die Prozesse des Lieferanten darauf ausgelegt sind, die hohen Sicherheits- und Qualitätsanforderungen der Branche zu erfüllen.

- Material- und Verfahrenskompetenz: Ein kompetenter Partner sollte über fundierte Erfahrung in der Verarbeitung verschiedener Materialien verfügen, einschließlich unterschiedlicher Güten von Kohlenstoffstahl, legiertem Stahl und nichtrostendem Stahl sowie Aluminium. Er sollte außerdem in der Lage sein, das am besten geeignete Material und den geeigneten Schmiedeprozess (z. B. Gesenk- oder Rollenschmieden) für Ihre spezifische Anwendung zu empfehlen, um Festigkeit, Gewicht und Kosten zu optimieren.

- Hauseigene Kapazitäten: Achten Sie auf einen Lieferanten mit umfassenden hauseigenen Fähigkeiten, einschließlich Werkzeug- und Formenbau, sekundärer Bearbeitung und Qualitätsprüfungen. Ein vertikal integrierter Partner kann den gesamten Produktionsprozess besser kontrollieren, was zu kürzeren Durchlaufzeiten, gleichbleibender Qualität und höherer Effizienz führt.

- Qualitätskontrolle und Prüfung: Eine strenge Qualitätssicherung ist unverzichtbar. Stellen Sie sicher, dass der Lieferant robuste Prüfprotokolle in jeder Phase der Produktion hat, von der Zertifizierung der Rohmaterialien bis hin zur abschließenden Prüfung der Maßhaltigkeit und mechanischen Eigenschaften. Dies gewährleistet, dass jedes Bauteil Ihren genauen Spezifikationen und den branchenüblichen Standards entspricht.

- Anpassung und Prototyping: Die Fähigkeit, maßgeschneiderte Lösungen bereitzustellen, ist entscheidend. Ein guter Partner wird eng mit Ihrem Ingenieursteam zusammenarbeiten, um Komponenten zu entwerfen und zu produzieren, die genau auf Ihre Bedürfnisse zugeschnitten sind. Zum Beispiel Lieferanten wie Shaoyi Metal Technology spezialisiert auf IATF 16949 zertifiziertes Heißschmieden und bietet umfassende Dienstleistungen von der schnellen Prototypisierung für kleine Chargen bis zur Massenproduktion an, was die Qualität der End-to-End-Fähigkeiten eines Partner unterstreicht.

Häufig gestellte Fragen

1. Welche vier Arten von Schmiedeverfahren gibt es?

Die vier Hauptformen des Schmiedeprozesses sind das Druckschmieden (auch als geschlossenes Schmieden bezeichnet), das Offene Schmieden, das Rollschmieden und das Kaltschmieden. Jede Methode eignet sich für verschiedene Bauteiltypen, Produktionsmengen und Präzisionsanforderungen in der Automobilindustrie.

2. Die Aus welchem Metall wird das Fahrwerk des Autos gefertigt?

Fahrwerksrahmen und ihre Komponenten bestehen hauptsächlich aus hochfestem Stahl und dessen Legierungen, da diese über eine hervorragende Haltbarkeit, Ermüdungswiderstandsfähigkeit und Kosteneffizienz verfügen. Aluminiumlegierungen werden ebenfalls zunehmend für Fahrwerksteile verwendet, bei denen die Gewichtsreduzierung eine zentrale Rolle zur Verbesserung der Kraftstoffeffizienz und der Fahrzeugleistung spielt.

3. Welche Motorteile sollten geschmiedet sein?

Motorteile, die den höchsten Belastungen, Druck- und Temperaturbedingungen ausgesetzt sind, sollten geschmiedet werden. Dazu gehören kritische Bauteile wie Kurbelwellen, Pleuelstangen und Kolben. Das Schmieden verleiht diesen Teilen die erforderliche höhere Festigkeit und Haltbarkeit, um den anspruchsvollen Bedingungen in einem Hochleistungsmotor standzuhalten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —