Stahl-Stoßfänger: Ein erhebliches Risiko für Ihren Lkw?

Zusammenfassung

Stanzstahl-Querlenker sind im Allgemeinen keine optimale Wahl für Lkws, insbesondere bei modifizierten oder schweren Anwendungen. Obwohl sie eine gängige und kostengünstige serienmäßige Lösung darstellen, macht ihr Design sie anfällig für Rost und vorzeitigen Ausfall der Kugelgelenke. Für serienmäßige Lkws im täglichen Einsatz unter normalen Bedingungen können sie ausreichend sein, aber für angehobene, nivellierte oder Off-Road-Fahrzeuge wird dringend empfohlen, auf robustere Gussstahl- oder Schmiedaluminiumlenker umzusteigen, um Sicherheit und Haltbarkeit zu gewährleisten.

Verständnis von Querlenkern: Stahlblech im Vergleich zu Alternativen

Ein Querlenker ist ein entscheidendes Bauteil der Aufhängung, das den Fahrzeugrahmen mit der Lenkkulisse oder der Radnabe verbindet. Seine Aufgabe besteht darin, die Radbewegung zu steuern und somit Stabilität sowie eine korrekte Ausrichtung sicherzustellen. Bei Lastkraftwagen sind Material und Bauweise dieser Arme aufgrund der höheren Belastungen und Beanspruchungen von größter Bedeutung. Aus Stanzstahl gefertigte Querlenker werden durch Stanzen und Zusammenfügen von Blechabschnitten hergestellt, wodurch eine hohle, kastenähnliche Struktur entsteht. Dieses Verfahren ist kostengünstig, weshalb es bei Erstausrüstungsherstellern (OEMs) eine beliebte Wahl ist.

Der Herstellungsprozess ist ein wesentlicher Unterschiedsfaktor. Für Unternehmen, die sich auf Serienfertigung von Automobilteilen spezialisiert haben, ist Präzision entscheidend. Zum Beispiel nutzen erfahrene Hersteller auf diesem Gebiet wie Shaoyi (Ningbo) Metal Technology Co., Ltd. nutzen fortschrittliche automatisierte Prozesse, um komplexe gestanzte Bauteile herzustellen, die strengen Industriestandards wie IATF 16949 entsprechen. Dies gewährleistet Konsistenz bei der Serienproduktion, aber das inhärente Design eines geschweißten, mehrteiligen Arms weist andere Leistungsmerkmale auf als ein einteiliges Bauteil.

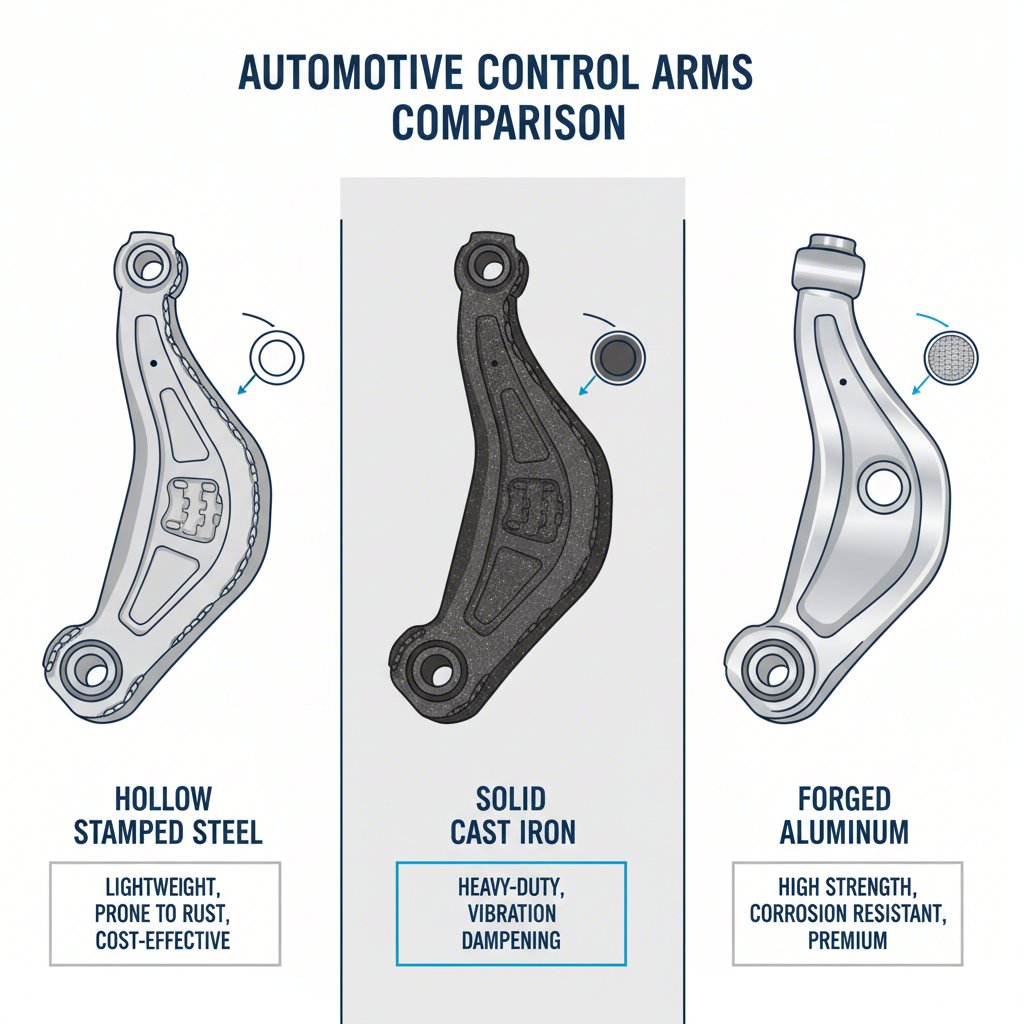

Im Gegensatz dazu werden Arme aus Stahlguss oder Gusseisen hergestellt, indem geschmolzenes Metall in eine Form gegossen wird, wodurch ein massives, einteiliges Bauteil entsteht. Geschmiedete Arme, die oft aus Aluminium bestehen, werden durch Formen eines festen Metallstücks unter extremem Druck hergestellt, wodurch die Kornstruktur ausgerichtet und außergewöhnliche Festigkeit erzielt wird. Um festzustellen, was an Ihrem Lkw verbaut ist, können Sie einen einfachen Magnetest durchführen. Ein Magnet haftet sowohl an gestanztem Stahl als auch an Stahlguss, jedoch nicht an Aluminium. Um gestanzten Stahl von Guss zu unterscheiden, schauen Sie genau hin: Gestanzte Arme weisen sichtbare Nähte und Schweißstellen dort auf, wo die Teile verbunden sind, während gegossene Arme eine raue, einteilige Optik ohne Nähte aufweisen.

Um die Unterschiede zu verdeutlichen, folgt eine Übersicht der gebräuchlichsten Querlenker-Typen:

| Funktion | Gestanzter Stahl | Gusstahl / Gusseisen | Geschmiedetes / Guss-Aluminium |

|---|---|---|---|

| Herstellung | Stahlbleche werden zugeschnitten, gebogen und miteinander verschweißt. | Flüssiges Metall wird in eine einteilige Form gegossen. | Ein massiver Block wird erhitzt und unter hohem Druck in Form gepresst. |

| Erscheinung | Hohl, mit sichtbaren Nähten und Schweißstellen. | Massiv, dick, mit einer rauen, körnigen Oberflächenstruktur. | Massiv, oft glatter als Gussstahl und deutlich leichter. |

| Wesentlicher Nachteil | Anfällig für Rost an den Schweißnähten und Ausfall des Kugelgelenks. | Schwer und unter extremen Belastungen spröde. | Höhere Kosten. |

| Häufige Verwendung | Serienmäßig in vielen Fahrzeugen und leichten Nutzfahrzeugen. | OEM-seitig in schweren Nutzfahrzeugen und Leistungsmodellen. | Einsatz in Leistungs-, Luxus- und Offroad-Anwendungen. |

Die Vor- und Nachteile von Stanzstahl-Armen bei Lastwagen

Die Auswahl der richtigen Komponenten für Ihren Lkw erfordert Abwägungen zwischen Kosten, Leistung und Haltbarkeit. Stanzstahl-Längslenker sind ein typisches Beispiel für diese Ausgewogenheit. Ihr Hauptvorteil ist die geringe Herstellkosten, was sie zu einer kostengünstigen Option für Automobilhersteller und Verbraucher macht, die Ersatzteile suchen. Sie sind weit verbreitet und Serienausstattung bei Millionen von Fahrzeugen, was bedeutet, dass sie im Allgemeinen für serienmäßige, straßentaugliche Anwendungen ausreichend sind.

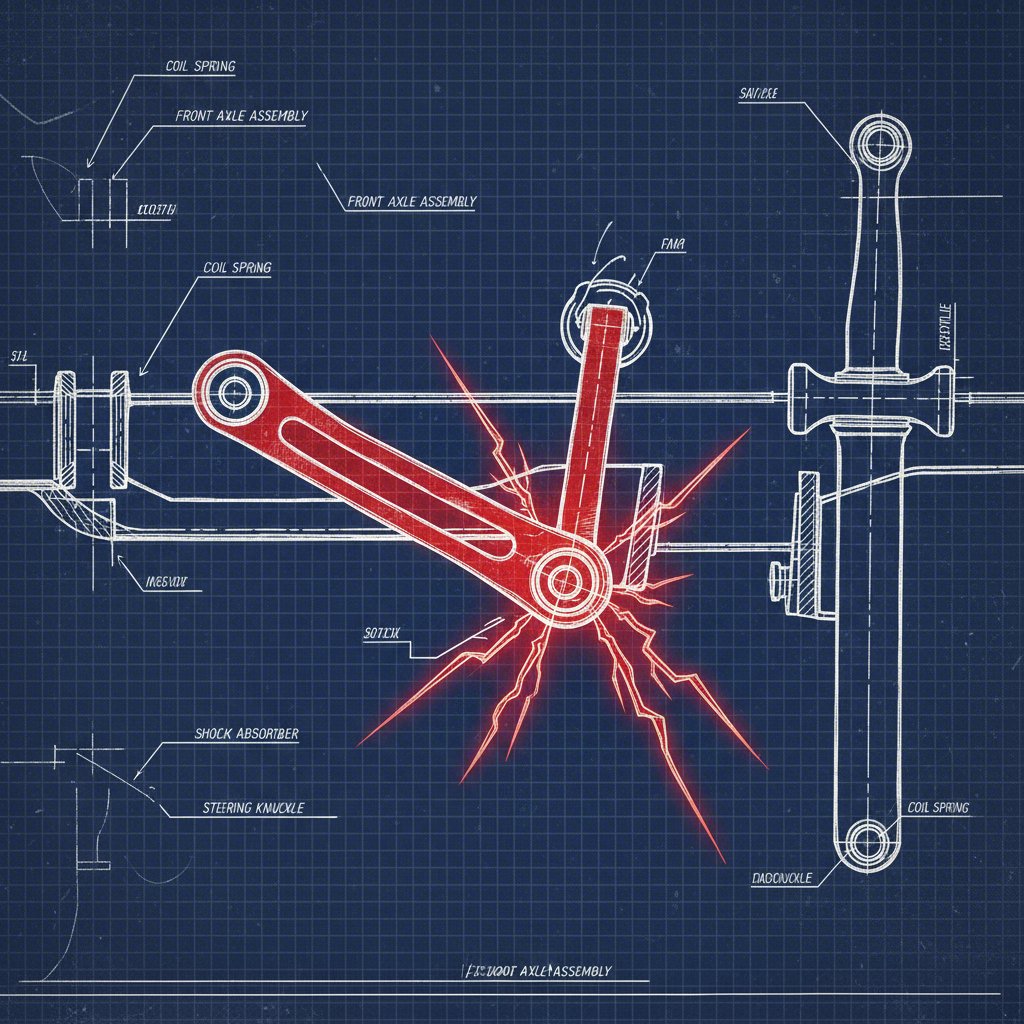

Die Nachteile treten jedoch deutlich zutage, wenn diese Arme an Lastwagen eingesetzt werden, die höhere Anforderungen an die Fahrwerkskomponenten stellen. Die hohle, geschweißte Konstruktion stellt einen wesentlichen Schwachpunkt dar. Feuchtigkeit kann sich im Inneren festsetzen oder an den Nähten ansammeln, was zu Rostbildung von innen nach außen führt. Wie in mehreren Automobilforen und Fachanleitungen beschrieben, beeinträchtigt diese Korrosion mit der Zeit die strukturelle Integrität des Armes erheblich. Eines der am häufigsten genannten und gefährlichsten Probleme ist die hohe Ausfallrate der Kugelgelenke. Einige aus Stahlblech gestanzte Konstruktionen weisen keine ausreichende Abstützung oder Halterung für das Kugelgelenk auf, sodass dieses bei einem Ausfall vollständig vom Arm abreißen kann, was zu einem katastrophalen Verlust der Lenkkontrolle führen kann.

Hier ist eine klare Übersicht der Abwägungen:

-

Vorteile:

- Niedrige Kosten: Deutlich günstiger in der Herstellung und im Kauf als gegossene oder geschmiedete Alternativen.

- Verfügbarkeit: Als gängiges Erstausrüster-Teil sind sie für die meisten Lkw-Modelle leicht erhältlich.

- Ausreichend für Serienzustand: Für einen Standard-Lkw, der für den täglichen Pendelverkehr verwendet wird, erfüllen sie ihre Funktion wie vom Hersteller vorgesehen.

-

Nachteile:

- Anfällig für Rost: Die geschweißten Nähte sind dafür bekannt, Feuchtigkeit einzuschließen und durchzurosten, wodurch das gesamte Bauteil geschwächt wird.

- Kugelgelenkversagen: Sie weisen eine höhere Häufigkeit von Kugelgelenkversagen auf, manchmal ohne geeignete Haltekonstruktion, um eine Trennung zu verhindern.

- Begrenzte Festigkeit: Die Konstruktion ist weniger robust als bei massiven gegossenen oder geschmiedeten Armen und daher ungeeignet für die erhöhte Belastung durch schwere Lasten, Anhängern oder Offroad-Einsatz.

Achten Sie bei der Inspektion Ihres Lkws auf Anzeichen von Verschleiß an Stahlblech-Armen. Achten Sie auf Rostlöcher, insbesondere an den Schweißnähten und der Kugelgelenk-Aufnahme. Prüfen Sie, ob Risse im Metall oder in den Schweißnähten vorhanden sind, und testen Sie die Kugelgelenke auf Spiel oder Lockerheit, da dies ein Hauptindikator für ein bevorstehendes Versagen ist.

Wann ein Upgrade erforderlich ist: Stahlblech-Arme bei erhöhten und schweren Lkws

Während werkseitig gefertigte Stahl-Querlenker bei einem Lkw in Originalhöhe und -gewicht ausreichen mögen, werden sie zu einer erheblichen Schwachstelle, sobald Sie Ihr Fahrzeug umbauen. Sobald Sie einen Leveling-Kit oder eine Aufhängungsliftung einbauen, verändert sich die Geometrie der Vorderachse Ihres Lkws erheblich. Diese Veränderung erhöht den Winkel der Querlenker, wodurch die werkseitigen Kugelgelenke extremer Belastung ausgesetzt und über ihren vorgesehenen Bewegungsbereich hinaus beansprucht werden. Dies ist der Hauptgrund dafür, dass Kugelgelenkdefekte bei gelifteten oder geclearten Lkws mit originalen Stahl-Querlenkern so häufig auftreten.

Dieses Problem tritt häufig bei beliebten Lkw-Modellen wie dem Chevy Silverado, GMC Sierra und Ford F-150 auf. Besitzer berichten in Online-Communities regelmäßig, dass die oberen Kugelgelenke an den Stahlblech-Querlenkern bereits nach dem Einbau eines moderaten 2-Zoll-Leveling-Kits als Erstes ausfallen. Die serienmäßigen Arme sind einfach nicht für diese neuen Winkel ausgelegt, was zu beschleunigtem Verschleiß, Verklemmung und letztendlich zum Ausfall führt. Dies ist kein bloßes Haltbarkeitsproblem, sondern eine kritische Sicherheitsfrage.

Aftermarket-Querlenker wurden speziell entwickelt, um dieses Problem zu lösen. Renommierte Produkte von Marken, die auf Websites wie Jack-It werden typischerweise aus stabilerem Rohr- oder Schmiedstahl hergestellt und sind darauf ausgelegt, die Geometrie der Aufhängung an einem angehobenen Fahrzeug zu korrigieren. Sie verfügen über verbesserte Kugelgelenke mit größerem Bewegungsspielraum und ermöglichen oft individuelle Einstellungen von Sturz und Nachlauf, was entscheidend ist, um nach einer Anhebung die richtige Spurhaltung und Fahreigenschaften wiederherzustellen. Diese Verbesserungen stellen sicher, dass sich die Aufhängung frei bewegen kann, ohne zu verkanten, wodurch eine bessere Leistung erzielt und vor allem ein vorzeitiger Ausfall von Komponenten verhindert wird.

Ziehen Sie eine Aktualisierung Ihrer Querlenker in Betracht, wenn einer der folgenden Punkte auf Sie zutrifft:

- Ihr Lkw ist angehoben oder nivelliert: Wenn Sie ein Aufhängungs-Anhebungs- oder Nivellierkit verbaut haben, insbesondere eines mit mehr als 5 cm Hub, ist die Aktualisierung der oberen Querlenker unerlässlich, um die Winkel der Kugelgelenke zu korrigieren und Sicherheit zu gewährleisten.

- Sie fahren häufig im Gelände: Geländeeinsätze setzen die Aufhängungskomponenten wiederholten hohen Belastungen und Stößen aus, die die serienmäßigen gestanzten Stahlarme schnell überfordern können.

- Sie verwenden Ihren Lkw für schweres Ziehen oder Transportieren: Das zusätzliche Gewicht belastet alle Aufhängungsteile stärker, und stabilere Querlenker bieten eine dringend benötigte Sicherheits- und Haltbarkeitsreserve.

- Sie ersetzen ein defektes Kugelgelenk: Wenn ein Kugelgelenk an Ihrem aus Stahlblech gestanzten Arm bereits ausgefallen ist, deutet dies stark darauf hin, dass die Konstruktion für Ihren Anwendungsfall unzureichend ist. Der Austausch des gesamten Armes ist eine sinnvollere langfristige Lösung, als lediglich ein neues Gelenk einzupressen.

Häufig gestellte Fragen

1. Welches Material ist das beste für Querlenker?

Das beste Material hängt von der Anwendung ab. Für schwere Beanspruchung, Off-Road-Einsatz und maximale Festigkeit sind Gusseisen oder geschmiedeter Stahl aufgrund ihrer massiven Bauweise überlegen. Bei Fahrzeugen mit sportlichem oder luxuriösem Anspruch, bei denen Gewichtsersparnis und Korrosionsbeständigkeit im Vordergrund stehen, ist Aluminium eine hervorragende Wahl. Gestanzter Stahl dient als kostengünstige Lösung für Standard-Personenwagen mit geringer Belastung, ist aber im Allgemeinen das am wenigsten langlebige der üblichen Materialien.

2. Wie erkennt man Gelenkarme aus gestanztem Stahl?

Sie können sie mit einem schnellen visuellen und haptischen Test identifizieren. Verwenden Sie zunächst einen Magneten; wenn er haftet, handelt es sich bei dem Arm um Stahl (entweder geschmiedet oder gegossen). Wenn nicht, ist er aus Aluminium. Suchen Sie danach nach charakteristischen Merkmalen. Ein geschmiedeter Stahlarm weist sichtbare Nähte und Schweißstellen auf, wo mehrere Metallteile miteinander verbunden wurden, um seine Form zu bilden. Im Gegensatz dazu wird ein Arm aus Gusseisen oder vergossenem Stahl aus einem Stück hergestellt und hat eine massive, gröbere Oberfläche mit einer Gussnaht.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —