Ein unverzichtbarer Leitfaden zu Werkzeugeinheit-Komponenten und -Funktionen

Zusammenfassung

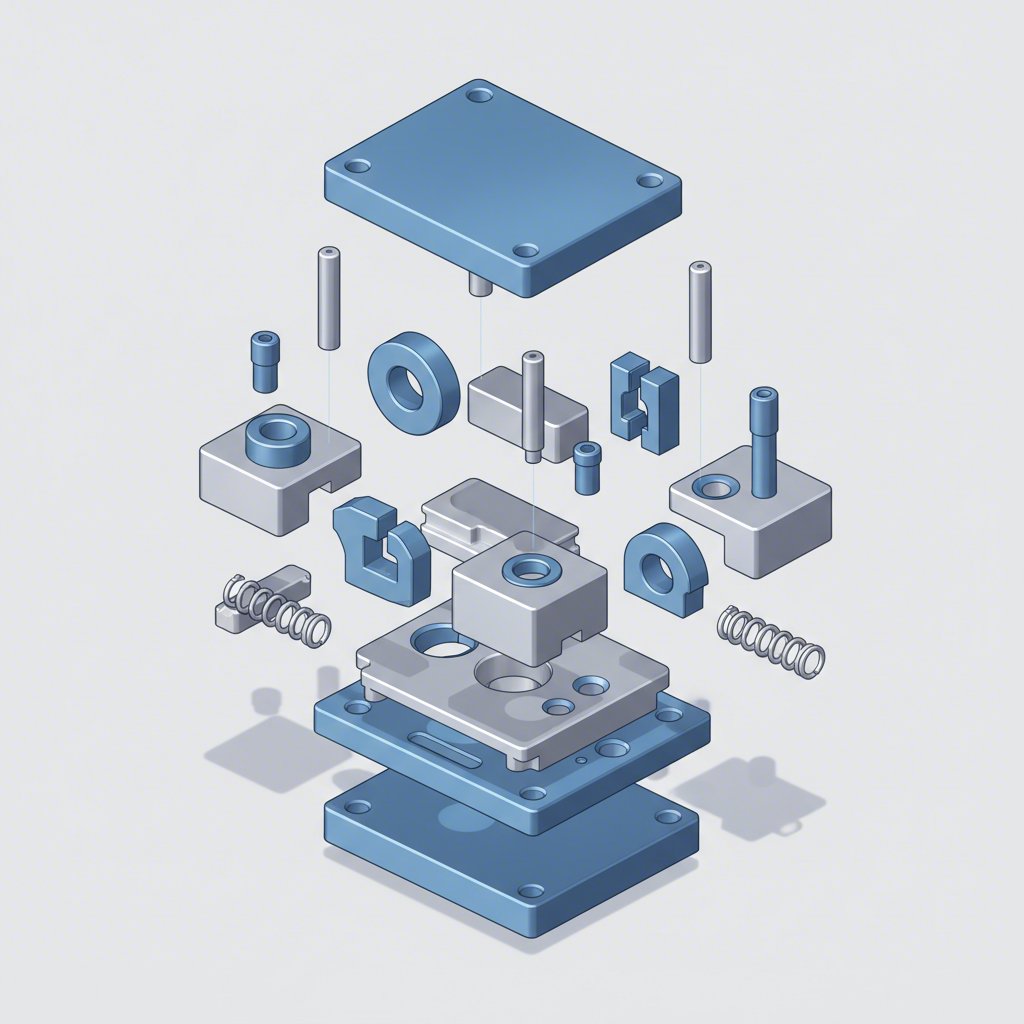

Ein Werkzeugsatz ist ein präzises Fertigungswerkzeug, das Blech in eine bestimmte Form schneidet und formt. Seine wesentlichen Komponenten arbeiten zusammen, um Genauigkeit und Wiederholbarkeit sicherzustellen. Zu den Kernbestandteilen gehören die grundlegenden Werkzeugplatten (oder Schuhe), die alles halten, Führungsbolzen und Buchsen für eine präzise Ausrichtung sowie die Arbeitselemente wie Stempel und Matrizen, die die eigentlichen Schneid- und Umformvorgänge ausführen. Zusätzliche Komponenten wie Federn und Pads steuern den Materialfluss und liefern die notwendige Kraft.

Die Grundlage: Die Kernelemente des Werkzeugsatzes

Im Zentrum jeder Stanzoperation steht der Schneidstempelsatz, der als robuste Grundlage für alle anderen funktionellen Komponenten dient. Die Hauptbestandteile dieses Fundaments sind die Schneidplatten, auch bekannt als Stempelschuhe. Ein kompletter Schneidstempelsatz besteht aus einem oberen Schuh (der die Stempelanordnung trägt) und einem unteren Schuh (der den Schneidblock trägt), die durch Führungsbauteile exakt zueinander ausgerichtet werden. Diese Platten werden präzise aus hochwertigem Stahl oder Aluminium bearbeitet, um absolut eben und parallel zu sein – eine entscheidende Voraussetzung für die Herstellung gleichbleibend hochwertiger Teile. Die Wahl des Materials hängt von der jeweiligen Anwendung ab; während Stahl aufgrund seiner Haltbarkeit häufig verwendet wird, wird Aluminium oft aufgrund seines geringeren Gewichts, der schnelleren Bearbeitbarkeit und der hervorragenden Stoßdämpfung bevorzugt, was es ideal für hochbelastete Schneidstempel macht.

Die Gestaltung und Dicke der Matrizenplatten hängt direkt von der Kraftmenge ab, die die Matrize aushalten muss. Eine Prägematrize beispielsweise, die Metall unter enormem Druck verdichtet, erfordert deutlich dickere und robustere Platten als eine einfache Matrize, die für leichte Biegeoperationen verwendet wird. Diese grundlegende Festigkeit verhindert Verformungen und stellt sicher, dass die Kraft der Presse effizient auf das Werkstück übertragen wird. Die untere Matrizenplatte wird typischerweise mit strategisch platzierten Bohrungen bearbeitet. Diese Öffnungen ermöglichen es, dass bei Stanz- oder Schneidvorgängen entstehende Ausschussstücke und Abfallmaterial durchfallen und aus der Presse entfernt werden können, wodurch Schäden an der Matrize und Betriebsunterbrechungen vermieden werden.

Darüber hinaus ist der Matrizenhalter das Bindeglied zwischen Werkzeug und Pressmaschine. Die oberen und unteren Platten weisen Befestigungselemente wie Zapfen oder Schraublöcher auf, die die gesamte Matrizenbaugruppe in Kolben und Tischplatte der Presse sichern. Diese feste Befestigung ist entscheidend für Sicherheit und Betriebsgenauigkeit. Bei komplexen Anwendungen, insbesondere in Branchen wie der Automobilfertigung, ist das Design des Matrizenhalters von größter Bedeutung. Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. spezialisieren sich auf die Herstellung maßgeschneiderter Stanzmatrizen, bei denen die grundlegenden Komponenten so konstruiert sind, dass sie den extremen Anforderungen bei der Fertigung komplexer Automobilteile mit hoher Präzision und Langlebigkeit gerecht werden.

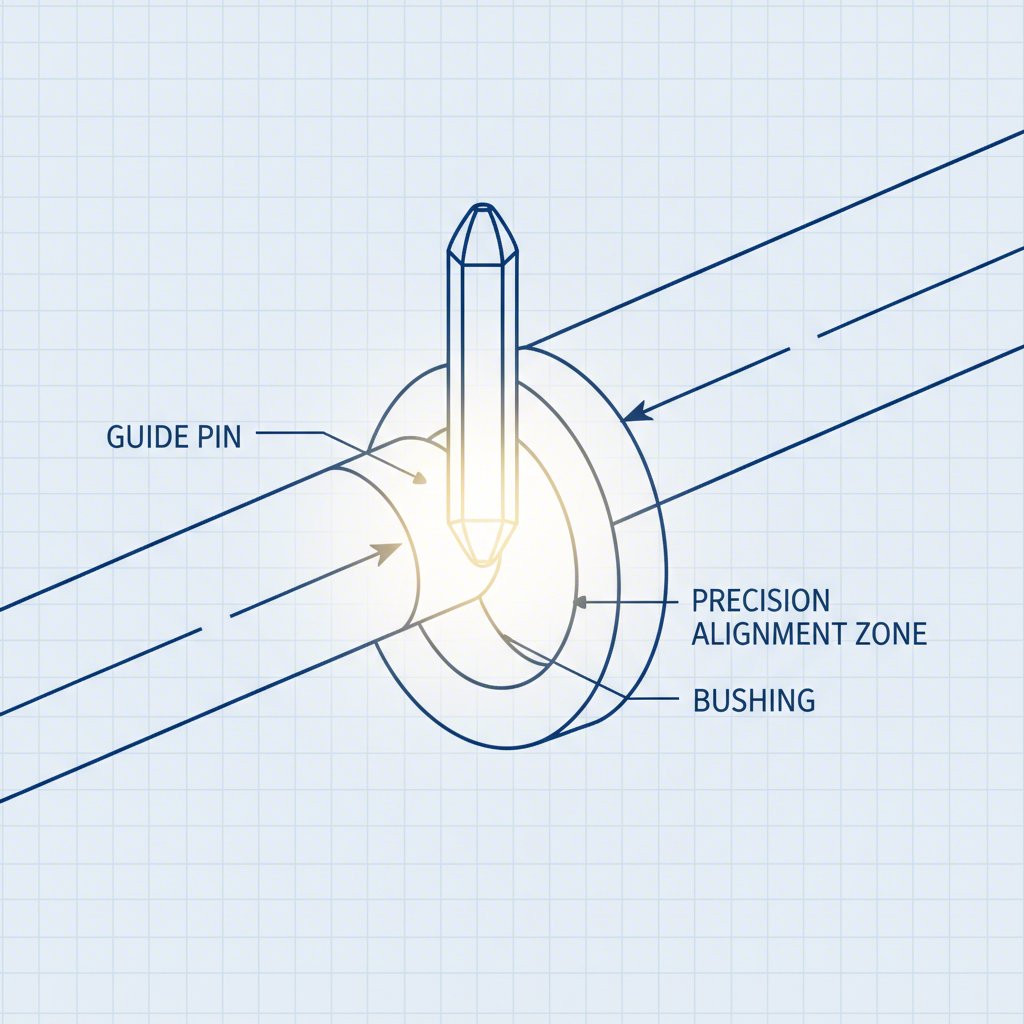

Präzision in Bewegung: Führungsstifte, Buchsen und Anschlagblöcke

Während die Schuhe die Grundlage bilden, wird die bemerkenswerte Präzision eines Stanzwerkzeugs durch sein Führungssystem erreicht. Die Hauptkomponenten dafür sind Führungsstifte (auch Säulen oder Führungspfosten genannt) und Führungsbusen. Diese Elemente arbeiten zusammen, um sicherzustellen, dass die obere und untere Hälfte des Werkzeugs bei jedem Hub der Presse perfekt ausgerichtet sind, wobei Toleranzen von bis zu 0,0001 Zoll eingehalten werden. Diese exakte Ausrichtung ist entscheidend, um den richtigen Abstand zwischen Schneidstempeln und Matrizenblöcken aufrechtzuerhalten, was direkten Einfluss auf die Teilequalität, den Werkzeugverschleiß und die Lebensdauer des Werkzeugs hat.

Es gibt zwei Haupttypen von Führungsbolzensystemen, die jeweils unterschiedlichen betrieblichen Anforderungen gerecht werden. Die traditionelle Variante sind Reibungsbolzen, gehärtete, präzisionsgeschliffene Stahlbolzen, die in Aluminium-Bronze-Buchsen gleiten. Diese Buchsen sind oft mit Graphitstiften zur Selbstschmierung ausgestattet, um Reibung und Verschleiß zu minimieren. Die Alternative ist ein System im Kugellagerstil, bei dem die Bolzen auf einer Reihe von Kugellagern laufen, die in einem Käfig gehalten werden. Diese Konstruktion reduziert die Reibung erheblich, ermöglicht höhere Pressgeschwindigkeiten ohne übermäßige Wärmeentwicklung und erleichtert es Technikern, die Formhälften zur Wartung zu trennen.

| Funktion | Reibstifte | Kugellagerstifte |

|---|---|---|

| Reibwert | Höher | Sehr niedrig |

| BETRIEBSGESCHWINDIGKEIT | Niedrig bis mittel | Hoch |

| Präzision | Gut bis hoch | Sehr hoch |

| Kosten | Niedriger | Höher |

Bei Arbeitsvorgängen, bei denen erhebliche seitliche Kräfte entstehen – beispielsweise bei Umform- oder Nocken-getriebenen Werkzeugen – reichen Führungsstifte allein möglicherweise nicht aus, um eine Verformung zu verhindern. In solchen Fällen werden Absatzblöcke hinzugefügt. Dabei handelt es sich um robuste, präzisionsgefertigte Stahlblöcke, die an beiden Werkzeugsohlen befestigt sind und miteinander greifen, um laterale Kräfte aufzunehmen. Üblicherweise kommen Verschleißplatten aus unterschiedlichen Metallen zum Einsatz, wie beispielsweise Stahl gegen Aluminium-Bronze, um Kaltverschweißung zu vermeiden und einen reibungslosen Betrieb sicherzustellen. Ein zentrales Prinzip beim Werkzeugdesign ist, dass Führungsbauteile dazu dienen, ein ordnungsgemäß funktionierendes Werkzeug auszurichten, und nicht dazu, Fehler durch schlecht gewartete oder schief stehende Pressenstößel auszugleichen.

Das Bearbeitungsende: Stempel, Matrizen und Halter

Die Komponenten, die die eigentliche Arbeit des Schneidens und Formens des Blechs verrichten, sind der Stempel und der Matrizenblock. Der Stempel ist die männliche Komponente, die in der Regel an dem oberen Matrizenhalter befestigt ist und in das Material eindringt. Der Matrizenblock oder die Matrizenhöhle ist die weibliche Komponente, die am unteren Halter montiert ist und die endgültige Form des Teils bestimmt. Das genaue Verhältnis und der Abstand zwischen Stempel und Matrizenblock bestimmen die Qualität des Schnitts oder der Formung.

Stempel und Matrizenblöcke werden für eine Vielzahl von Operationen verwendet, und ihre Bezeichnungen spiegeln deren Funktion wider. Beispielsweise bezeichnet ein 'Ausschneiden' (Blanking) den Vorgang, bei dem das aus dem Blech herausgestanzte Teil das gewünschte Bauteil ist, das als Ausstoß bezeichnet wird. Umgekehrt bezeichnet ein 'Lochen' (Piercing) den Vorgang, bei dem der Stempel ein Loch in das Teil erzeugt, wobei das ausgestanzte Material, genannt Abschnitt, als Ausschuss entsorgt wird. Diese Arbeitskomponenten sind für zahlreiche Prozesse verantwortlich, darunter:

- Ausschneiden: Das Schneiden des Außenprofils eines Teils aus dem Blechmaterial.

- Stanzen: Erstellen von inneren Bohrungen oder Merkmalen im Bauteil.

- Prägen: Anwendung von hohem Druck, um einen detaillierten Abdruck in das Metall zu stanzen.

- Zeichnung: Dehnen und Formen von Blech in tiefe, tassenartige Formen.

- Biegen: Formen des Materials entlang einer geraden Achse.

Um die Wartung und schnellen Wechsel zu erleichtern, werden Stempel häufig mit Haltern fixiert. Eine der gebräuchlichsten Arten ist der Kugelverriegelungshalter. Diese Vorrichtung verwendet ein federbelastetes Kugellager, das in eine tröpfchenförmige Nut am Schaft des Stempels einrastet. Dieses System ermöglicht es einem Werkzeugwartungstechniker, einen abgenutzten oder gebrochenen Stempel schnell zu entfernen und einen neuen einzubauen, ohne das gesamte Werkzeug demontieren zu müssen, wodurch die Stillstandszeiten erheblich reduziert werden. Diese Modularität ist ein Schlüsselmerkmal moderner, effizienter Werkzeugkonstruktion.

Materialführung und Kraftübertragung: Polster und Federn

Die effektive Handhabung des Blechs während eines Hochgeschwindigkeits-Stanzvorgangs ist genauso entscheidend wie das Schneiden und Formen selbst. Hierfür sorgen verschiedene Pads und Federn im Werkzeugsatzt. Ein Pad ist eine druckbeaufschlagte Platte, die das Metall hält, steuert oder abzieht. Beispielsweise umgibt ein Abziehpad – eine federbelastete Platte – die Schneidstempel. Nachdem ein Stempel das Material durchdrungen hat, neigt das Metall aufgrund seiner Elastizität dazu, am Stempel zu haften; das Abziehpad hält das Material fest, sodass der Stempel sich sauber zurückziehen kann.

Bei Umformoperationen werden andere Arten von Auflagen verwendet. Druckauflagen sind bei Schwenkbiegungen unerlässlich, da sie das Material fest gegen den unteren Matrizenabschnitt halten, um eine saubere und genaue Biegung sicherzustellen. Bei Tiefziehoperationen üben Ziehauflagen (auch Halter genannt) kontrollierten Druck auf den Rand des Zuschnitts aus. Dieser Druck ist entscheidend, um den Materialfluss in den Matrizenhohlraum zu regulieren. Zu geringer Druck führt zu Materialwellenbildung, während zu hoher Druck den Fluss behindert und dazu führen kann, dass das Bauteil reißt oder bricht. Diese Auflagen werden typischerweise mit Komponenten wie Spulen oder Schulterbolzen befestigt, die eine Auf- und Abbewegung ermöglichen, während gleichzeitig eine konstante Kraft aufgebracht wird.

Die Kraft für diese Auflagen wird durch Federn bereitgestellt. Die Wahl der Feder hängt von den Anforderungen an Kraft, Hub und Lebensdauer der Anwendung ab. Die drei Haupttypen sind:

- Schraubenfedern: Hergestellt aus Federstahl, sind diese gängig, kostengünstig und für Anwendungen mit moderater Kraft geeignet.

- Polyurethan-Federn: Diese bieten einen guten Abzugsdruck und werden aufgrund der niedrigeren Kosten häufig bei Prototypen oder kurzfristigen Werkzeugen verwendet.

- Gasfedern mit Stickstoff: Dies sind Zylinder, die mit Stickstoffgas befüllt sind und über die gesamte Presshublänge äußerst hohe und gleichmäßige Kräfte abgeben können. Sie zeichnen sich durch eine sehr lange Lebensdauer aus und werden bei anspruchsvollen Anwendungen wie Tiefziehen bevorzugt.

Häufig gestellte Fragen

1. Was ist ein Formbestandteil?

Ein Werkzeugbauteil ist jedes einzelne Teil, das eine komplette Stanzwerkzeugbaugruppe ausmacht. Diese Bauteile arbeiten zusammen, um Bleche zu schneiden oder zu formen. Wichtige Beispiele sind Werkzeugplatten (das Fundament), Führungsstifte und Buchsen (zur Ausrichtung), Stempel und Matrizen (die Schneid-/Formelemente), Federn (für die Kraftübertragung) und Abstreifer (zur Materialführung). Jedes Bauteil hat eine spezifische Funktion, die für die Gesamtleistung und Präzision des Werkzeugs entscheidend ist.

2. Welche Komponenten hat ein Druckgusswerkzeug?

Obwohl es ähnlich klingt, ist das Druckgussverfahren ein anderer Fertigungsprozess als das Stanzverfahren. Beim Druckguss wird geschmolzenes Metall unter hohem Druck in einen Formhohlraum, genannt Gussform oder Werkzeug, gepresst. Die Hauptbestandteile umfassen die beiden Hälften der Form (die Formhälfte für die Abdeckung und die Ausstoßform), ein Auswerferstift-System zum Herausdrücken des erstarrten Bauteils sowie Angüsse oder Gatter, die das flüssige Metall in den Hohlraum leiten. Die verwendeten Materialien sind typischerweise nichteisenhaltige Legierungen wie Aluminium, Zink und Magnesium.

3. Was sind gestanzte Bauteile?

Gestanzte Bauteile sind Teile, die durch einen als Stanzen bezeichneten Prozess hergestellt werden, der häufig für weichere Materialien wie Papier, Kunststoff, Gewebe oder Schaumstoff sowie dünne Metalle verwendet wird. Die 'Form' in diesem Zusammenhang kann eine scharfe, speziell geformte Klinge sein (eine Stahlregel-Stanzform), die in das Material gedrückt wird, um eine bestimmte Form auszuschneiden, ähnlich wie ein Keksausstecher. Die resultierenden Produkte werden für alles Mögliche eingesetzt, von Verpackungen und Dichtungen bis hin zu elektrischen Isolatoren und medizinischen Geräten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —