Vorteile der Aluminiumstanzung im Automobilbau: Technikleitfaden

Zusammenfassung

Aluminium-Stamping: Vorteile im Automobilbau liegt auf einem entscheidenden Vorteil des „Leichtbaus“: Aluminiumbauteile wiegen etwa ein Drittel so viel wie ihre Stahlgegenstücke, behalten dabei aber ihre strukturelle Integrität. Diese Gewichtsreduzierung wirkt sich direkt auf die Leistung aus; eine 10%ige Verringerung der Fahrzeugmasse führt typischerweise zu einer Verbesserung des Kraftstoffverbrauchs um 6–8% und vergrößert die Reichweite von Elektrofahrzeugen (EV) erheblich. Über das Gewicht hinaus bietet gestanztes Aluminium eine überlegene Korrosionsbeständigkeit durch seine natürliche Oxidschicht und gewinnt im Gegensatz zu Stahl, das spröde werden kann, bei kryogenen Temperaturen sogar an Festigkeit.

Der Übergang zu Aluminium erfordert jedoch spezialisierte Konstruktionstechniken, um das „Springback“ zu beherrschen – die Neigung des Metalls, nach dem Stempeln in seine ursprüngliche Form zurückzukehren. Um Vorteile wie hohe Festigkeits- zu Gewichtsverhältnisse und Recyclingfähigkeit (Einsparung von 95 % Energie im Vergleich zur Erstproduktion) voll auszuschöpfen, müssen Hersteller fortschrittliche Legierungsauswahl (typischerweise Serien 5xxx und 6xxx) und präzise Servopressentechnologien einsetzen.

Die Notwendigkeit der Leichtbauweise: Effizienz und Leistung

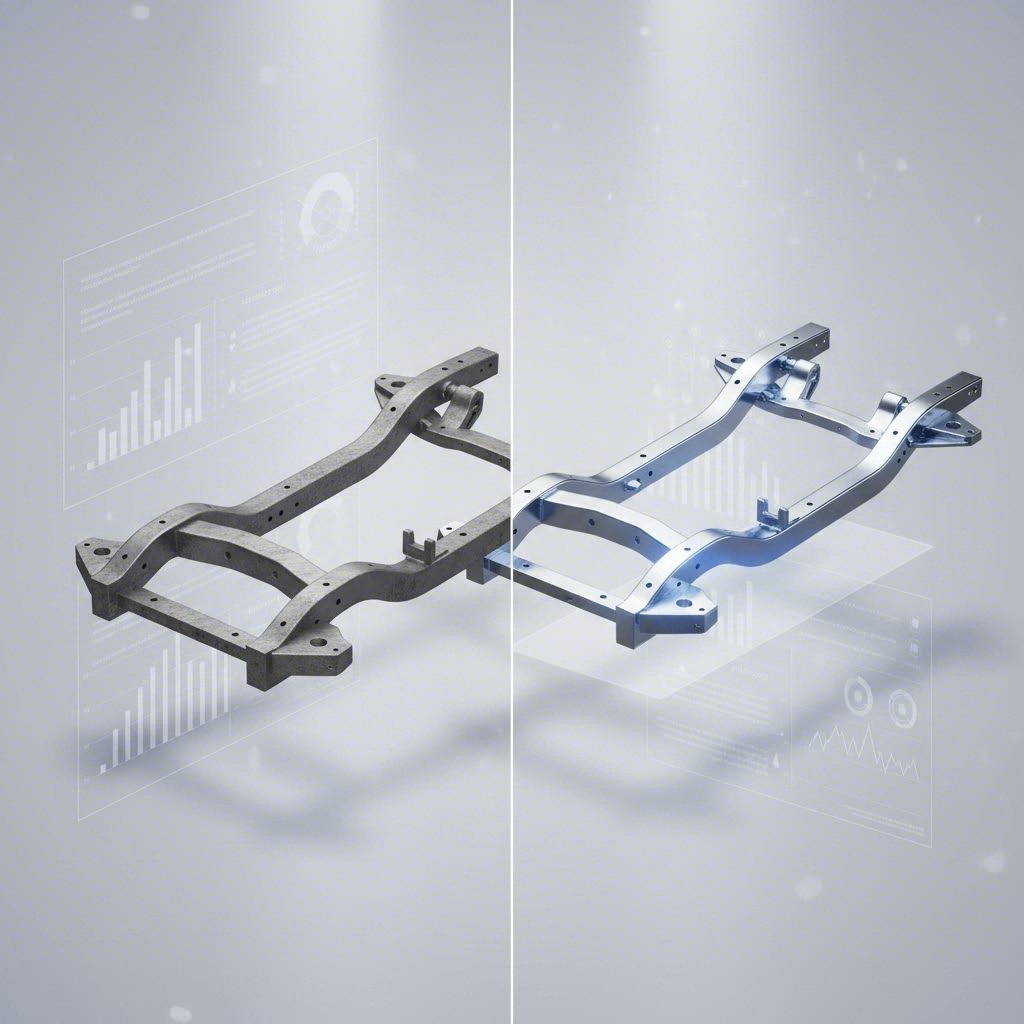

Der Antrieb der Automobilindustrie hin zur Aluminium-Strukturierung wird im Wesentlichen durch die Physik der Masse bestimmt. Mit einer Dichte von etwa einem Drittel der von Stahl bietet Aluminium den direktesten Weg zum sogenannten „Lightweighting“ – einer strategischen Verringerung der Fahrzeugmasse, die einen positiven Effizienzzyklus auslöst. Wenn ein Hersteller eine schwere Stahl-Chassiskomponente durch eine strukturierte Aluminiumalternative ersetzt, wirken sich die Vorteile durch das gesamte Fahrzeugdesign: Ein leichterer Karosserieaufbau erfordert weniger Bremskraft, wodurch kleinere Bremssysteme, leichtere Fahrwerkskomponenten und eine reduzierte Motorleistung bei gleichen Beschleunigungswerten möglich werden.

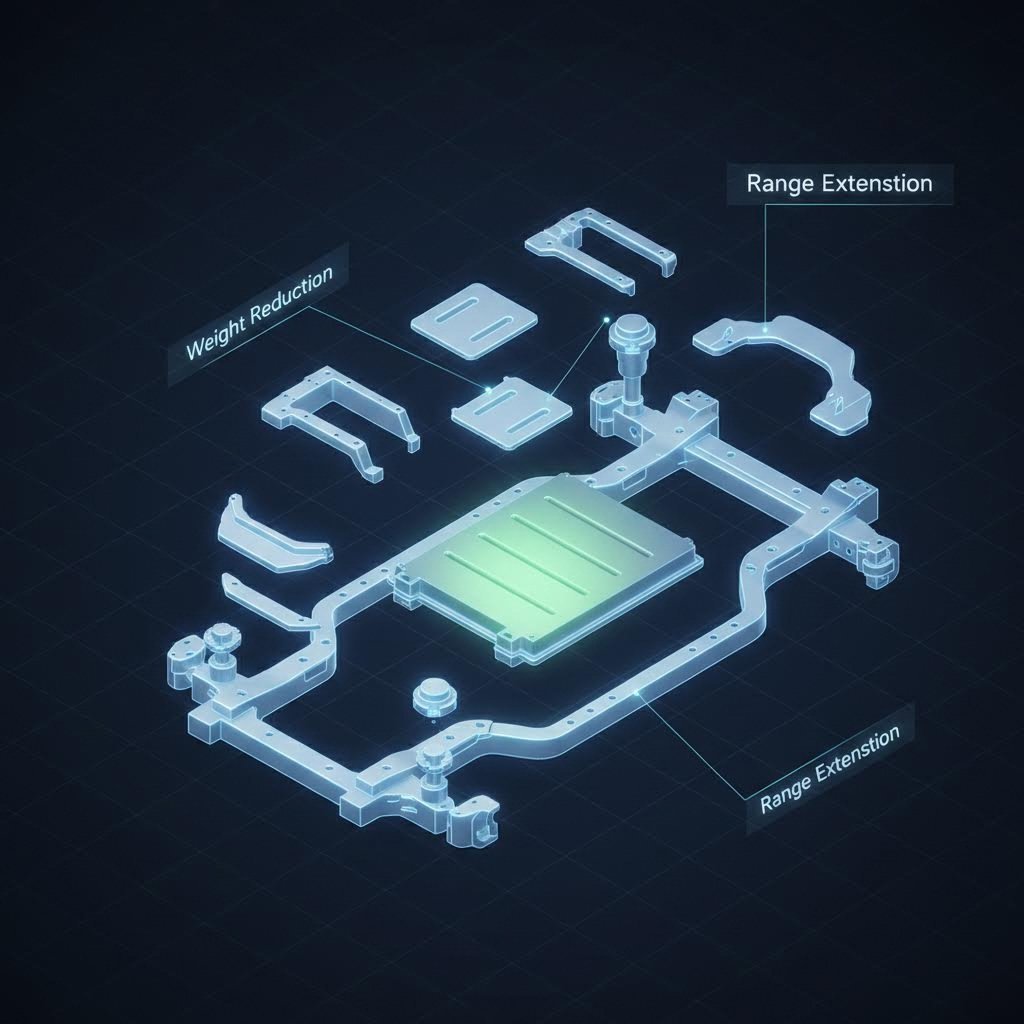

Für Verbrennungsmotoren sind die Daten überzeugend. Branchenanalysen zeigen, dass eine 10-prozentige Verringerung des Fahrzeuggewichts eine 6–8-prozentige Verbesserung der Kraftstoffeffizienz bedeutet . Im Kontext von Elektrofahrzeugen (EVs) wird diese Berechnung noch kritischer. Das Batteriegewicht bleibt eine primäre Einschränkung für die Reichweite von Elektrofahrzeugen; durch den Ausgleich dieser Masse mit gestanzten Aluminiumkarosserieteilen, Batteriegehäusen und strukturellen Knotenpunkten können OEMs die Reichweite maximieren, ohne die Batteriegröße oder die Kosten zu erhöhen.

Diese Effizienz geht nicht auf Kosten der Sicherheit. Moderne Aluminium-Stanztechniken ermöglichen es Ingenieuren, Materialdicke und Geometrie so zu beeinflussen, dass „Crashzonen“ entstehen, die Aufprallenergie effektiv absorbieren. Das Ergebnis ist ein Fahrzeug, das leichter, agiler und gleichzeitig genauso sicher ist und zunehmend strengen globalen Emissionsvorschriften entspricht.

Technische Vorteile: Mehr als nur Gewichtsersparnis

Während die Gewichtsreduzierung die Schlagzeilen beherrscht, bieten die technischen Eigenschaften von Aluminiumlegierungen deutliche Vorteile hinsichtlich Haltbarkeit und Herstellungsflexibilität. Ein wesentlicher Vorteil ist die inhärente Korrosionsbeständigkeit des Materials. Im Gegensatz zu Stahl, der einer aufwändigen Verzinkung oder Beschichtung bedarf, um Rostbildung zu verhindern, bildet Aluminium bei Luftkontakt von selbst eine dünne, harte Oxidschicht. Dieser sich selbst regenerierende Schutz bewahrt gestanzte Bauteile wie Unterbodenschutzbleche und Radläufe vor Streusalz und Feuchtigkeit und verlängert so die Lebensdauer des Fahrzeugs erheblich.

Eine oft übersehene Eigenschaft ist das Verhalten von Aluminium bei extremen Temperaturen. Herkömmliche Kohlenstoffstähle können bei Frosttemperaturen spröde und bruchanfällig werden. Aluminiumlegierungen hingegen zeigen eine höhere Zugfestigkeit und Duktilität, wenn die Temperaturen sinken . Diese kryogene Stabilität macht gestanztes Aluminium zu einer idealen Wahl für Fahrzeugeinsatz in rauen nordischen Klimazonen oder für Bauteile, die extremer Kälte ausgesetzt sind, und gewährleistet strukturelle Zuverlässigkeit dort, wo andere Materialien versagen könnten.

Darüber hinaus ist Aluminium nicht magnetisch und funkenfrei. Diese Eigenschaften gewinnen zunehmend an Bedeutung im Bereich moderner Automobil-Elektronik und EV-Batteriegehäuse, wo magnetische Störungen minimiert werden müssen und Sicherheit gegen Funkenbildung bei Kollisionen oder während Wartungsarbeiten von höchster Priorität ist.

Herausforderungen meistern: Rückfederung und Umformbarkeit

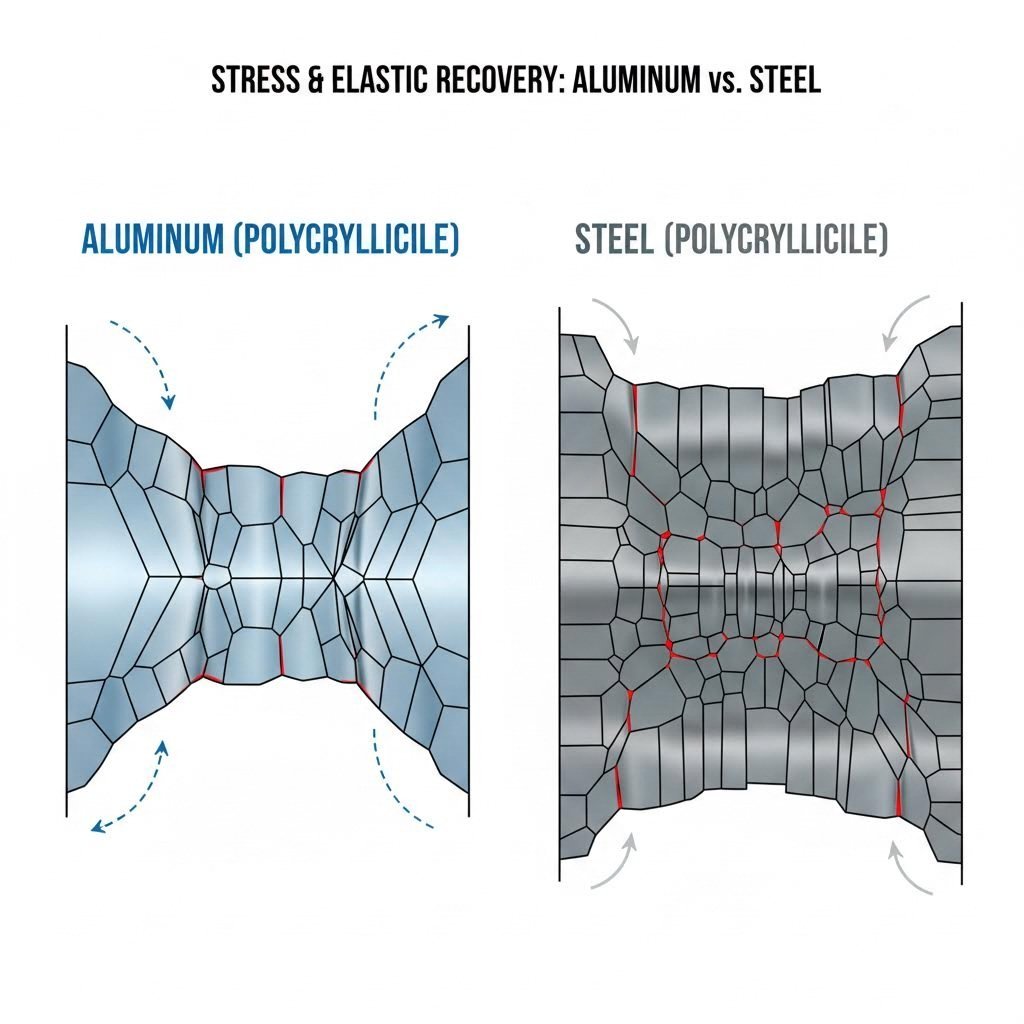

Trotz seiner Vorteile bringt das Stanzen von Aluminium besondere ingenieurtechnische Herausforderungen mit sich, wobei die bekannteste das sogenannte „Springback“ ist. Aluminium weist im Vergleich zu Stahl einen geringeren Elastizitätsmodul auf, was bedeutet, dass es ein stärkeres „Gedächtnis“ hat. Nachdem der Stanzstempel auf das Metall trifft und sich zurückzieht, neigt Aluminium stärker als Stahl dazu, in seine ursprüngliche flache Form zurückzukehren. Falls dies nicht präzise berechnet wird, kann dies zu Teilen führen, die außerhalb der Toleranzen liegen, was die Montageausrichtung und Spaltmaße zwischen den Blechen beeinträchtigt.

Um dies zu überwinden, setzen führende Hersteller fortschrittliche Simulationssoftware und Servopressentechnologie ein. Servopressen ermöglichen variable Hubprofile – sie verlangsamen die Kolbengeschwindigkeit am Ende des Hubs (unterer Totpunkt), um die Spannungen zu reduzieren und die Form dauerhafter einzustellen. Diese präzise Steuerung hilft, das Springback zu verringern, und erlaubt tiefere Ziehungen, ohne das Material zu beschädigen.

Die Umformbarkeit ist ein weiterer Aspekt. Obwohl Aluminium formbar ist, können bestimmte hochfeste Legierungen reißen, wenn ihre Umformgrenzen überschritten werden. Ingenieure müssen Biegeradien sorgfältig auslegen – in der Regel mindestens das 1,5-Fache der Materialdicke betragen – um Brüche zu vermeiden. Die Verwendung von Schmierstoffen, die speziell für das Stanzen von Aluminium entwickelt wurden, hilft ebenfalls, Reibung und Wärmeentwicklung zu kontrollieren und ermöglicht saubere Schnitte und glatte Oberflächen.

Legierungsauswahlhilfe für das Automobil-Stanzen

Nicht alle Aluminiumlegierungen sind gleich. Der Erfolg eines gestanzten Bauteils hängt stark von der richtigen Auswahl der Legierungsreihe ab, da jede Reihe ein anderes Gleichgewicht zwischen Umformbarkeit, Festigkeit und Schweißbarkeit bietet. Die Automobilindustrie setzt vor allem auf die 5000er- und 6000er-Reihe.

| Legierungsserie | Hauptlegierungselement | Hauptmerkmale | Typische Anwendung im Automobilbereich |

|---|---|---|---|

| 5xxx-Serie (z. B. 5052, 5754) | Magnesium | Ausgezeichnete Korrosionsbeständigkeit (insbesondere gegen Salz), gute Verarbeitbarkeit, hohe Ermüdungsfestigkeit. Nicht wärmebehandelbar. | Kraftstofftanks, Innverkleidungen, Schalldämpfungsbefestigungen, komplexe nichttragende Teile. |

| 6XXXer Serie (z. B. 6061, 6082) | Magnesium & Silizium | Wärmebehandelbar für hohe Festigkeit, vielseitig einsetzbar, gute Umformbarkeit im T4-Zustand, hohe Korrosionsbeständigkeit. | Fahrgestellrahmen, strukturelle Karosseriekomponenten in der Weißkarosserie, Achsschenkel, Crash-Managementsysteme. |

| 1xxx Serie (z. B. 1100) | Aluminium (99 % rein) | Hervorragende Wärme-/elektrische Leitfähigkeit, höchste Korrosionsbeständigkeit, geringste Festigkeit. | Hitzeschilde, Zierleisten, elektrische Steckverbinder, Typenschilder. |

| 7XXXer Serie (z. B. 7075) | Zink | Höchste Festigkeit (vergleichbar mit einigen Stählen), schwieriger zu formen, teuer. | Stoßfängerträger, strukturelle Verstärkungen nach Luftfahrtstandard. |

Für detaillierte Beschaffungs- und Spezifikationsinformationen zu diesen Legierungen kann die Konsultation von Ressourcen wie Dem umfassenden Leitfaden von HLC Metal Parts ingenieuren dabei helfen, den spezifischen Legierungszustand (z. B. T4 vs. T6) optimal an den Fertigungsprozess anzupassen.

Vom Prototyp bis zur Produktion: Steuerung von Stückzahl und Präzision

Der Übergang von einem digitalen CAD-Design zu einem physisch gestanzten Bauteil umfasst klar definierte Phasen, die jeweils über spezifische Fähigkeiten erfordern. In der Prototyping-Phase stehen Geschwindigkeit und Flexibilität im Vordergrund, um Designs zu validieren und Passform zu testen. Beim Hochfahren auf Serienproduktion hingegen treten Konsistenz und Leistungsstärke in den Vordergrund.

Das Bewältigen der besonderen Verformungseigenschaften von automotive Qualitätsaluminium—beispielsweise der Bedarf an höherer Presskraft, um komplexe Formen dauerhaft zu stanzen—erfordert leistungsstarke Maschinen. An dieser Stelle sind Partner mit ingenieurstechnischer Vielseitigkeit unverzichtbar. Zum Beispiel Hersteller wie Shaoyi Metal Technology nutzen 600-Tonnen-Pressten und IATF-16949-zertifizierte Arbeitsabläufe, um die entscheidende Lücke zwischen schnellem Prototyping und serienmäßigem automobilen Stanzprozessen zu schließen. Diese Kapazität gewährleistet, dass die im Prototyp erreichte Präzision über Millionen von Serienteilen hinweg beibehalten wird und streng den OEM-Standards für Querlenker, Rahmenteile und andere sicherheitsrelevante Komponenten entspricht.

Kosten-Nutzen-Analyse und Nachhaltigkeit

Während die Rohstoffkosten für Aluminium höher sind als die für unlegierten Stahl, begünstigt die ganzheitliche Lebenszyklusanalyse oft Aluminium. Die anfänglichen Investitionskosten werden durch langfristige Kraftstoffeinsparungen für den Endverbraucher sowie durch den Wegfall von Korrosionsschutzbehandlungen in der Fertigung kompensiert. Zudem steigt die Fertigungseffizienz; moderne Hochgeschwindigkeitsstanzlinien können Aluminiumbleche in Produktionsraten fertigen, die denen von Stahl vergleichbar sind, wodurch sich die Kostendifferenz bei der Produktion verringert.

Nachhaltigkeit ist der endgültige, entscheidende Faktor. Aluminium ist unbegrenzt recycelbar, ohne dass seine Eigenschaften beeinträchtigt werden. Das Recycling von Aluminiumschrott erfordert nur 5 % der Energie die zur Herstellung von Primäraluminium aus Bauxit-Erz benötigt wird. Diese enorme Energieeinsparung steht voll im Einklang mit den Zielen der Automobilindustrie zur Kohlenstoffneutralität und ermöglicht es OEMs, Fahrzeuge zu vermarkten, die nicht nur im Betrieb effizient, sondern auch in der Produktion verantwortungsbewusst sind.

Konstruktive Effizienz

Der Wandel hin zum Aluminium-Strukturieren ist mehr als ein Trend; es ist eine grundlegende Neukonstruktion des modernen Automobils. Durch die Balance aus Gewichtsreduzierung, Festigkeit und Nachhaltigkeit ermöglicht das Aluminium-Strukturieren die nächste Generation von hocheffizienten Verbrennungs- und Elektrofahrzeugen. Obwohl Herausforderungen wie Federrücklauf und höhere Materialkosten bestehen, sind die Lösungen – von fortschrittlichen Servopressen bis hin zu strategischer Legierungsauswahl – bereits gut etabliert. Für Automobilingenieure und Beschaffungsteams ist die Frage nicht mehr iF sie sollten Aluminium-Stanzen übernehmen, aber wie um den Prozess hinsichtlich maximalem Wert und Leistung zu optimieren.

Häufig gestellte Fragen

1. Was sind die Hauptvorteile von Aluminium bei der Karosseriefertigung?

Der wichtigste Vorteil ist die erhebliche Gewichtsreduktion, die oft bis zu 40–50 % im Vergleich zu herkömmlichen Stahlkarosserien beträgt. Diese geringere Masse verbessert direkt die Kraftstoffeffizienz, Beschleunigung und Bremsleistung. Zudem bietet Aluminium eine ausgezeichnete natürliche Korrosionsbeständigkeit sowie gute Energieabsorptionsfähigkeit bei Kollisionen, was sowohl die Langlebigkeit als auch die Sicherheit erhöht.

2. Warum wird Aluminium in der Automobilindustrie trotz höherer Kosten eingesetzt?

Obwohl der Rohstoff teurer ist, führt Aluminium aufgrund von Kraftstoffeinsparungen und reduzierten Wartungskosten (aufgrund fehlenden Rostens) zu niedrigeren Lebenszykluskosten. Darüber hinaus ist es entscheidend, um strenge staatliche Emissionsvorschriften einzuhalten und die Reichweite von Elektrofahrzeugen zu verlängern, wodurch sich die höheren Anfangsinvestitionen für Hersteller rechtfertigen lassen.

3. Wie verbessert das Metallstanzen die Produktionseffizienz?

Metallstanzen ist ein Hochgeschwindigkeitsfertigungsverfahren, das tausende identische Teile mit engen Toleranzen in kurzer Zeit herstellen kann. Mithilfe von progressiven Stanzwerkzeugen oder Transferpressen können komplexe Formen in einem einzigen automatisierten Durchlauf geformt, gestanzt und abgetrennt werden, was im Vergleich zur spanenden Bearbeitung oder zum Gießen die Arbeitskosten und Taktzeiten erheblich reduziert.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —