PPAP-dokumenter forklaret: 18 elementer, niveauer ét til fem, værktøjer

PPAP-dokumenter forklaret uden sludder

Når du lancerer en ny autodel, eller endda foretager en lille ændring i en eksisterende, hvordan beviser du så over for din kunde, at du kan levere kvalitetsdele – hver gang? Det er her Ppap-dokumenter kommer ind i billedet. Hvis du nogensinde har undret dig over, " hvad er PPAP ?" eller har søgt efter en klar PPAP-definition , der giver mening i den virkelige produktionsverden, er du kommet til det rigtige sted.

PPAP-definition og formål

PPAP er godkendelsesprocessen for produktionselementer – et struktureret sæt dokumenter og beviser, der demonstrerer en leverandørs evne til konsekvent at opfylde kundens krav til teknik og kvalitet før og efter ændringer i et produkt eller en proces.

Med andre ord er PPAP-dokumenter det dokumentationspaket, som leverandører fremlægger for kunder – ofte inden for bil- og luftfartsindustrien – for at vise, at de forstår alle designkrav, og at deres processer er i stand til at fremstille overensstemmende dele. Disse dokumenter er ikke blot papirarbejde; de er afgørende for at opbygge tillid og sikre problemfri lancering, især når leveringskæder er globale og risiciene er store.

Hvordan PPAP-dokumenter reducerer risiko

Forestil dig, at en kunde modtager en forsendelse af dele, der ikke passer, fungerer eller varer så længe, som tiltænkt. Omkostningerne i tid, penge og ry kan være kolossale. PPAP-dokumenter hjælper med at forhindre disse problemer ved:

- At bevise designintentionen : Bekræfter, at alle tegninger, specifikationer og krav er fuldt ud forstået og blevet enige om.

- Validering af proceskapacitet : Viser, at produktionsprocesser kan pålideligt fremstille komponenter inden for tolerancer og kvalitetsgrænser.

- Kontrol med ændringer : Sikrer, at enhver konstruktions- eller procesændring gennemgås, dokumenteres og godkendes før implementering.

- Bekræft leverandørens klarhed : Demonstrerer, at leverandørens systemer, kontrolforanstaltninger og team er forberedt på at starte eller genoptage produktionen uden overraskelser.

Ved at fokusere på disse mål fungerer PPAP-dokumenter som et værktøj til risikominimering for både leverandører og kunder og reducerer risikoen for kostbare fejl efter produktlanceringen (1Factory) .

APQP og PPAP-forbindelse

Hvordan passer PPAP-dokumenter ind i det overordnede kvalitetsplanlægningsbillede? Her kommer APQP – Avanceret Produkt KvalitetsPlanlægning. APQP er en struktureret metode til planlægning, udvikling og validering af nye produkter og processer. Tænk på APQP som ruteplanen, og PPAP som den sidste kontrolstation, hvor du beviser, at du har fulgt ruteplanen og opnået de forventede resultater.

Under APQP bruger teamene værktøjer som FMEA (Fejlmodus- og Effektanalyse), kontrolplaner og procesflowdiagrammer til at identificere risici og etablere kontroller. PPAP-dokumentationen samler herefter beviserne for, at disse kontroller fungerer i reel produktion, og derved forbinder planlægning med udførelse.

Hvor PPAP passer ind i godkendelsesprocessen

PPAP-dokumenter kræves typisk ved to nøgleøjeblikke:

- Før starten af seriemontage for en ny eller væsentligt ændret del

- Efter enhver ændring af design, materialer, proces, leverandør eller lokation

Dette betyder, at leverandører skal vedligeholde deres systemer og dokumentation, så de altid er klar til at indsende en PPAP, når det anmodes om. Den produktionsdelgodkendelsesproces er ikke en engangsaktivitet, men et løbende engagement i kvalitet og gennemsigtighed gennem hele produktets livscyklus.

Hvorfor denne guide går længere

Hvis du søger klare svar på spørgsmålet “ ppap-betydning i produktionen ” eller ønsker en praktisk ressource til forberedelse af PPAP-dokumenter, er denne artikel lavet til dig. Vi vil gå ud over blot at opregne de 18 elementer i PPAP og i stedet give dig oversigtstabeller, annoterede eksempler, tidsplaner og fejlfindingsråd – så du kan navigere sikkert igennem hele processen og undgå almindelige fejltrin.

Din komplette reference tabel over PPAP-elementer

Har du nogensinde stirret på en PPAP-checkliste og tænkt: “Hvad gør hvert dokument egentlig – og hvem er ansvarlig for det?” Du er ikke alene. Uanset om du er nybegynder inden for 18 elementer i PPAP eller blot ønsker en smartere måde at forberede dig til din næste indsendelse, giver dette afsnit dig en praktisk oversigtsguide, som du faktisk vil bruge. Bogmærk denne tabel som din arbejdsindeks for pPAP-dokumentation —og hold den lige ved hånden, når du forbereder, gennemgår eller reviderer dit næste pakke.

De 18 PPAP-elementer forklaret

| Element | Formål | Forberedt af | Typisk format | Reference | Almindelig fejl |

|---|---|---|---|---|---|

| 1. Konstruktionsdokumentation | Bekræfter, at alle delekrav og specifikationer er forstået | Designingeniør | Tegning, specifikationer, kopi af ordre | AIAG PPAP-manual | Forældede tegninger eller manglende revisionsmatch |

| 2. Ingeniørændringsdokumenter | Dokumenterer alle anmodede/godkendte ændringer | Ingeniør/Ændringsansvarlig | ECN, teknisk ændringsnote | AIAG PPAP-manual | Udeladelse af ændringsgodkendelse eller seneste ECN |

| 3. Kundens ingeniørgodkendelse | Bevis på kundens ingeniøraccept | Leverandør, Kunde | Godkendelsesformular, dispensationsgodkendelse | AIAG PPAP-manual | Manglende prøveresultater eller afvigelsesdokumentation |

| 4. Design FMEA (DFMEA) | Analyserer risici i delenes design | Tværfunktionelt team | DFMEA-arbejdsark/rapport | AIAG PPAP-manual | Ikke opdateret efter designændringer |

| 5. Procesflowdiagram | Mapper fremstillingsprocessens trin | Proces-/produktionsingeniør | Flowsortering/diagram | AIAG PPAP-manual | Manglende trin eller ikke-overensstemmelsesflow |

| 6. Proces FMEA (PFMEA) | Identificerer risici i produktionsprocessen | Tværfunktionelt team | PFMEA-arbejdsark/rappport | AIAG PPAP-manual | Foranstaltninger er ikke knyttet til faktiske risici |

| 7. Kontrolplan | Lister kontrolforanstaltninger for særlige egenskaber og proces trin | Kvalitets-/procesingeniør | Tabel eller matrix | AIAG PPAP-manual | Ikke i overensstemmelse med PFMEA eller manglende særlige egenskaber |

| 8. Målesystemanalyse (MSA) | Bekræfter, at målesystemer er nøjagtige og gentagelige | Kvalitetsingeniør | Gage R&R-undersøgelse, kalibreringsjournaler | AIAG PPAP-manual | Ufuldstændig Gage R&R eller manglende kalibrering |

| 9. Dimensionsresultater | Bekræfter, at alle dimensioner opfylder kravene fra tegningen | Kvalitet/Inspektion | Regneark/tabel | AIAG PPAP-manual | Ikke alle tegningsdimensioner rapporteret |

| 10. Materiale-/ydeevnetestresultater | Bekræfter overensstemmelse med materiale og ydelse | Laboratorie/Testingeniør | Testresume, certifikater | AIAG PPAP-manual | Manglende testcertifikater eller ufuldstændige resultater |

| 11. Indledende procesanalyser | Viser processtabilitet og kapacitet | Proces/kvalitetsingeniør | SPC-diagrammer, studierapport | AIAG PPAP-manual | Dækker ikke alle kritiske egenskaber |

| 12. Dokumentation for godkendt laboratorium | Bevis på at laboratorier er certificeret til testning | Kvalitet/Laboratorieleder | Lab-certifikater, akkreditering | AIAG PPAP-manual | Udløbne eller manglende laboratoriecertifikater |

| 13. Godkendelsesrapport for udseende (AAR) | Bekræfter at kunden har godkendt delens udseende | Kvalitet/Kunderepræsentant | AAR-skema/rapport | AIAG PPAP-manual | Udeladt for dele, hvor udseendet er kritisk |

| 14. Eksempel på produktionsdele | Fysiske prøver til kundens gennemgang/lagring | Leverandør | Fysisk del, fotos | AIAG PPAP-manual | Matcher ikke dokumentationen eller manglende lagringsoplysninger |

| 15. Mønsterprøve | Referenceprøve til løbende sammenligning | Leverandør, Kunde | Underskrevet mønsterdel | AIAG PPAP-manual | Ikke underskrevet/godkendt eller ikke tilgængelig til træning |

| 16. Kontrolhjælpemidler | Liste og kalibrer værktøjer, der bruges til inspektion | Kvalitets-/procesingeniør | Værktøjsliste, kalibreringsplan | AIAG PPAP-manual | Ukalibrerede hjælpeværktøjer eller ukomplet liste |

| 17. Kunde-specifikke krav | Dokumenterer eventuelle særlige krav fra kunden | Leverandør/Kontoansvarlig | CSR-checkliste, skemaer | AIAG PPAP-manual | Manglende eller misforståede kundespecifikke detaljer |

| 18. Delindsendelsesattest (PSW) | Opsummering, erklæring og godkendelse af hele PPAP | Kvalitetschef | PSW-skema | AIAG PPAP-manual | Forkert indsendelsesniveau eller manglende underskrifter |

Hvem forbereder hvert PPAP-dokument?

De ppap-elementer kræver tværfagligt samarbejde. For eksempel udvikles PFMEA og kontrolplan bedst af et team, der inkluderer ingeniør-, kvalitets- og produktionsspecialister. Laboratedokumentation og testresultater skal altid koordineres med autoriserede laboratorier og kvalitetschefer. Det er afgørende, at dit team er justeret efter AIAG PPAP-manualen og kundens krav for en problemfri godkendelse.

Formål og typisk format på et blik

- Rapporter : Bruges til FMEA'er, MSA og processtudier – ofte i tabel- eller regnearksform.

- Tabeller/Regneark : Almindelige til dimensionsresultater, kontrolplaner og kontrolhjælpemidler.

- Tekster/Skemaer : Nødvendige til PSW, dokumentation af konstruktionsændringer og godkendelsesrapport for udseende.

- Fysisk Bevis : Omfatter mastersamples og eksempler på produktionsdele.

Henvisning til aiag ppap manual pdf eller din organisations standardbibliotek hjælper med at sikre, at du hver gang bruger de rigtige skabeloner og formater.

Hvor du finder officiel vejledning

- AIAG PPAP-manual : Den autoritative kilde til definitioner, eksempelformularer og forventninger for alle 18 elementer i ppap ( Quality-One ).

- IATF 16949 : For bredere krav til kvalitetssystemer, der understøtter PPAP-dokumentation.

- Kundespecifikke håndbøger : Tjek altid for unikke krav eller formater fra din kunde.

Tips til at forbinde elementer og undgå faldgruber

- Sørg for, at din PFMEA driver dit kontrolplan – gennemgå begge sammen for at sikre konsistens.

- Brug dine MSA-studier til at understøtte både dimensionelle resultater og løbende proceskontroller.

- Indsend aldrig forældede tegninger eller ignorer kundespecifikke krav – det er almindelige årsager til afvisning.

- Dobbelttjek, at alle særlige egenskaber tydeligt er markeret og gennemsyrer alle relevante dokumenter.

Nu hvor du har en omfattende reference for de 18 elementer, vil næste afsnit vise dig, hvordan du matcher disse dokumenter til det rigtige PPAP-indsendelsesniveau – så du hverken over- eller underforbereder dig i forhold til kundens behov.

Forstå PPAP-niveauer og vælg den rigtige omfang

Har du nogensinde undret dig over, hvorfor nogle PPAP-indsendelser er en leg, mens andre føles som et bjerg af papirarbejde? Svaret ligger ofte i valget af det rigtige Ppap-niveau for dit projekt. Når du forstår det niveauer for PPAP , kan du tilpasse din dokumentation til dine kunders behov – spare tid, reducere risiko og opbygge tillid. Lad os gennemgå de fem niveauer, så du altid ved, hvad der forventes, og hvordan du forhandler om det rigtige omfang for indsendelsen.

PPAP-indsendelsesniveauer på et glas

| Ppap-niveau | Hvad der skal indsendes | Hvad der skal gemmes | Typiske udløsende faktorer | Kundernes forventninger | Når man skal bruge |

|---|---|---|---|---|---|

| Niveau 1 | Part Submission Warrant (PSW) alene | Alle understøttende dokumenter opbevares hos leverandøren | Lavrisiko, enkle dele med dokumenteret historik | Hurtig godkendelse, minimal gennemgang | Grundlæggende fastgørelsesdele, ikke-kritiske plastdæksler |

| Niveau 2 | PSW + udvalgte prøver og begrænset data (f.eks. dimensioner, materialecertifikater) | Fuldt pakke bevaret hos leverandør | Moderat kompleksitet, mindre ændringer eller ny leverandør med god historik | Nogen dokumentation kræves, men ikke fuld dokumentation | Holder, simple maskinbearbejdede dele, mindre designopdateringer |

| NIVEAU 3 | PSW + fuld understøttende data + produkter prøver | Kopi hos leverandør; alle dokumenter indsendt til kunde | Nye dele, høj kompleksitet, sikkerheds-/kritiske emner eller reguleringskrav | Omfattende gennemgang af alle 18 elementer | Motordelen, sikkerhedssystemer, lancering af nye produkter |

| Niveau 4 | PSW + andre dokumenter som specificeret af kunden | Defineret af kunden; kan kræve særlige skemaer eller test | Unikke kundekrav, særlige regulerings- eller driftskrav | Tilpasset indsendelse, kunden definerer dokumentationen | Medicinsk udstyr, dele med særlige overholdelseskrav |

| Niveau 5 | PSW + fuld pakke, alle data tilgængelige til kontrol på stedet | Alle dokumenter og prøver klar på leverandørens sted | Højeste risiko, kritiske anvendelser, eller kundeaudit påkrævet | On-site revision, grundig gennemgang af proces og kontrol | Luftfart, kritiske motordelene eller efter særlig anmodning |

Hvornår niveau 3 er passende

Level 3 PPAP er langt den mest almindelige – og med god grund. Det er standardvalget for nye dele, større ændringer og alt, der indebærer betydelig risiko eller kompleksitet. Hvis du leverer en sikkerhedsrelateret vare eller en del, der er ny i din proces, skal du forvente, at din kunde kræver level 3 ppap . Dette betyder indsendelse af PSW, alle 18 elementer samt fysiske prøver til gennemgang. ppap level 3 krav giver din kunde fuld tillid, inden produktionen skaleres op (Six Sigma Development Solutions) .

Beviskrav efter niveau

- Niveau 1: Kun PSW—hurtig og let, men kun til lavrisikodele.

- Niveau 2: PSW plus målrettet dokumentation (som f.eks. et par testresultater eller prøver). Dette kaldes ofte level 2 ppap og er velegnet til moderate ændringer eller når din kunde ønsker lidt mere sikkerhed.

- Niveau 3: Det fulde pakke—PSW, alle 18 elementer og produktsamples. Dette er standard, medmindre andet er angivet.

- Niveau 4: PSW plus alt, hvad kunden beder om. Level 4 ppap er fleksibelt og bruges til skræddersyede krav.

- Level 5: Alt fra Level 3, men alle dokumenter og prøver skal være klar til en on-site kunderevision eller revision.

Husk, at hvert PPAP-niveau inkluderer delindsendelsesattesten. Forskellen ligger i, hvor meget dokumentation der indsendes i forhold til hvad leverandøren beholder – og om der er tale om særlige formularer eller revisioner.

Vælg det rigtige niveau sammen med din kunde

Lyd komplekst? Det behøver det ikke at være. Sådan navigerer du i beslutningen:

- Start med risiko: Højere risiko, kompleksitet eller reguleringsmæssig kontrol betyder normalt et højere indsendelsesniveau.

- Spørg tidligt: Aftal med din kunde, hvilket PPAP-niveau de kræver – gå ikke ud fra noget.

- Tjek for kundespecifikke krav: Nogle OEM'er eller Tier 1-aktører har egne regler, der tilsidesætter standardniveauerne. Gennemgå altid deres leverandørhåndbøger eller kvalitetsaftaler.

- Forhandl, når det er hensigtsmæssigt: Hvis din komponent er lavrisikabel, men kunden anmoder om niveau 3, fremlæg din sag for et lettere niveau, især hvis du har en god kvalitetshistorik.

- Dokumentér aftalen: Bekræft altid det aftalte niveau skriftligt for at undgå misforståelser senere.

"Det rigtige PPAP-niveau balancerer risiko, kompleksitet og kundens forventninger – uden nogensinde at gå på kompromis med kvalitet eller overholdelse."

Ved at forstå og anvende de korrekte ppap-niveauer kan du effektivisere dine indsendelser, undgå unødigt arbejde og opbygge stærkere kunderelationer. Næste skridt er, at vi går i dybden med annoterede eksempler på nøgledokumenter i PPAP – så du kan se, hvordan vellykkede indsendelser ser ud i praksis.

Annoterede eksempler på PPAP-dokumenter, der godkendes

Når du står over for en PPAP-frist, ofte afgøres forskellen mellem en problemfri godkendelse og behovet for revidering af, hvor tydeligt dine dokumenter demonstrerer overholdelse. Undrer du dig over, hvordan en stærk ppap-skabelon eller psw-skabelon hvordan ser det ud? Lad os gennemgå annoterede, standardkonforme eksempler på de mest grundigt gennemlyste PPAP-dokumenter – så du kan opbygge din næste indsendelse med tillid og ikke gætværk.

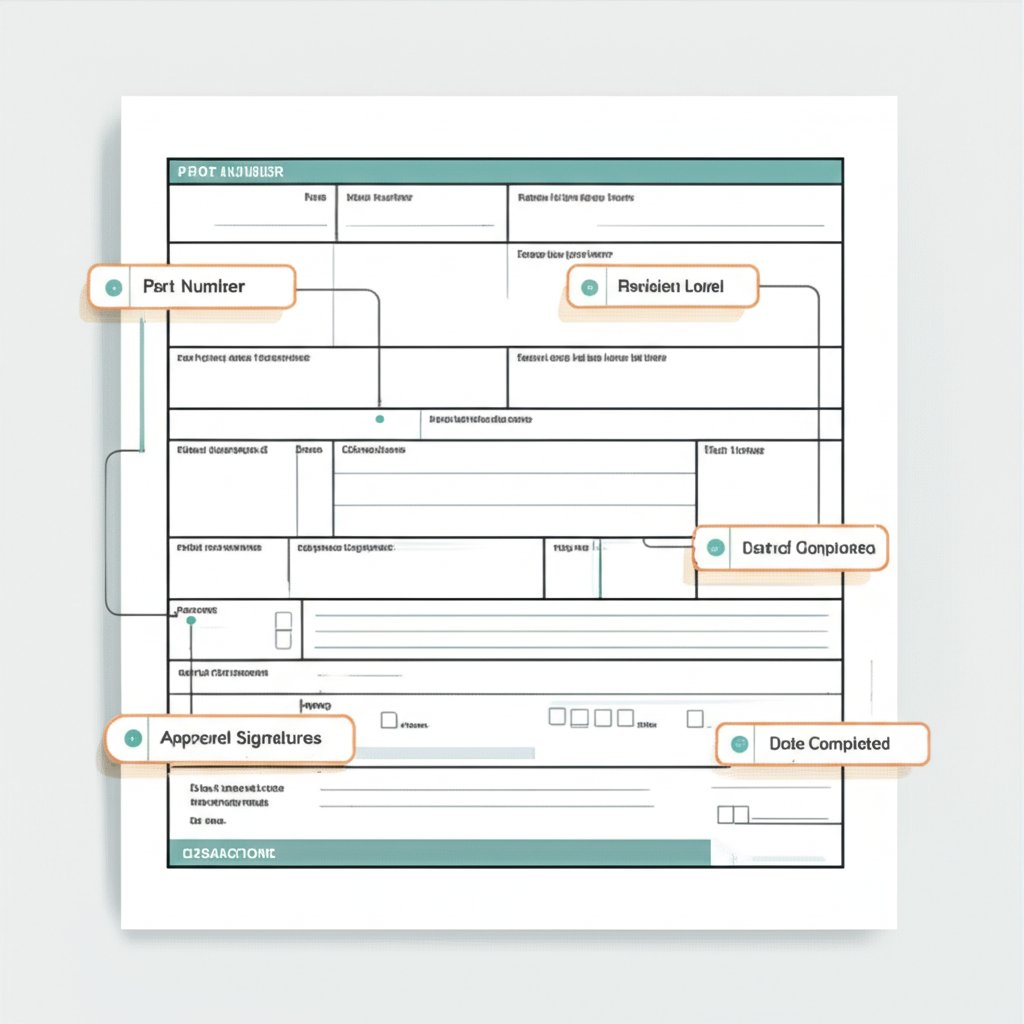

Sådan udfylder du en Part Submission Warrant (PSW)

PSW er kulminationen af dit PPAP-pakke. Det opsummerer din erklæring om, at alle krav er opfyldt – og det kræves for hvert varenr, medmindre din kunde siger andet. Hvis du nogensinde har spurgt dig selv hvad er en part submission warrant eller har søgt efter en part submission warrant-skabelon , her er et forenklet, annoteret eksempel baseret på branchens bedste praksis og referenceformularer (InspectionXpert) :

[Varenummer] — Identificerer den specifikke del, der er indsendt.

[Tegningsrevidering] — Viser, hvilken tegningsversion der er blevet brugt; skal matche vedlagte dokumentation.

[Årsag til indsendelse] — Ny del, konstruktionsændring, leverandørskift osv.; køber kontrollerer korrekt udløsende årsag.

[Indsendelsesniveau] — Niveau 1–5; angiver mængden af vedlagte beviser.

[Produktionsoplysninger for organisation] — Produktionssted/lokation, sikrer sporbarhed.

[Erklæring] — Leverandørens formelle godkendelse af, at kravene er opfyldt, og at dokumentation foreligger.

- Almindelige fejl: Forkerte reservedelsnumre/revideringer, manglende begrundelse for indsendelse, forkert niveau, underskrevet erklæring.

Husk, at betydning af delindsendelsesattest er din officielle erklæring om, at hele dit PPAP-pakke er nøjagtigt og fuldstændigt. Tjek altid, at det er i overensstemmelse med resten af din dokumentation og dine kundekrav.

Forbindelse mellem PFMEA og kontrolplan: Sikring af sporbarhed

En af de mest almindelige grunde til afvisning af PPAP? Risici identificeret i PFMEA bliver ikke behandlet i kontrolplanen. Hver væsentlig fejlmåde bør have en tilhørende kontrol- og reaktionsplan. Herunder er en forenklet tabel, der viser, hvordan disse dokumenter hænger sammen, baseret på bedste praksis og standardvejledninger (Plexus International) :

| Fejlmåde (PFMEA) | Kontrolmetode (kontrolplan) | Reaktionsplan |

|---|---|---|

| Forkert reservedelsdimension | 100 % inspektion med digital skydelære | Stop produktionen, adskil ikke-overensstemmende dele, underret supervisor |

| Overfladedefekt | Synlig inspektion ved slutmontage | Kvarantæne, omarbejdning, gennemgå operatørens træning |

| Forkert hårdhed | Periodisk hårdhedstest (laboratoriecertificeret) | Hold parti tilbage, iværksæt korrigerende foranstaltning, underret kunde hvis nødvendigt |

- Tip: Gennemgå alle PFMEA-risici og sikr, at der findes en matchende kontrol i din kontrolplan. Konsistens er afgørende.

- Almindelige fejl: Manglende kontroller for særlige karakteristikker, uklare reaktionsplaner eller prøvetagningsfrekvens, der ikke matcher risikoen.

Dimensionelle resultater Essentials: Rapportering med klarhed

Dimensionelle resultater er en kerndel af ppap dokumenter med eksempel værdi. De beviser, at dine dele fysisk svarer til tegningen. Her er en enkel struktur for rapportering, tilpasset ud fra branchens skabeloner:

| Karakteristik ID | Nominel | Tolerance | Resultat | Anvendt måleværktøj | Reference |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | Mikrometer | Tegningsrevidering L4/d |

| 2 | 6.3 Ra | Max | 5.8 | Ruvidhedstester | Tegningsrevidering L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Tegningsrevidering L4/d |

- Bedste praksis: Inkludér alle tegningskrævede dimensioner, notér den anvendte måleføler, og henvis til den korrekte tegningsrevision.

- Almindelige fejl: Udeladelse af dimensioner, brug af ukalibrerede følere eller henvisning til forkert udgave af tegningen.

MSA og indledende procesanalyser: Hvad der skal inkluderes

Målesystemanalyse (MSA) og indledende procesanalyser skaber tillid til din måleevne og produktionsstabilitet. Selvom formaterne varierer, skal dine beskrivelser altid omfatte:

- Omrids af undersøgelsen : Hvilke egenskaber, følere eller processer blev vurderet?

- Grundlag : Hvorfor blev disse valgt – er det særlige egenskaber, høj risiko eller kundespecifikationer?

- Metodehenvisning : Hvilken standard eller metode blev fulgt (f.eks. AIAG MSA-manual)?

- Opsummering af resultater : Var målerne fundet egnet? Er processen stabil og egnet til de vigtige funktioner?

For eksempel kan din MSA-beskrivelse lyde: "Gage R&R-studier blev udført på den digitale skydelære, der anvendes til ydre diametermåling, i overensstemmelse med AIAG MSA-manualen. Alle resultater opfyldte acceptkriterierne for reproducerbarhed og gentagelighed." For processtudier skal kapaciteten for hver særlig karakteristik opsummeres, med henvisning til kontrolkort eller studierapporter efter behov.

- Almindelige fejl: Manglende begrundelse for valg af måleudstyr, ufuldstændige metodehenvisninger eller manglende dækning af alle kritiske funktioner.

Hvorfor eksempler og skabeloner er vigtige

Når du bruger klare, standardkonforme skabeloner – som dem ovenfor – gør det lettere for køberen at gennemgå din PPAP-indsendelse og reducerer risikoen for kostbar omarbejdning. Uanset om du søger en psw-skabelon , a part submission warrant-skabelon , eller en komplet ppap-skabelon , skal du altid tilpasse dine dokumenter til de seneste kundekrav og AIAG-krav.

Derefter viser vi dig, hvordan du trin for trin planlægger og gennemfører din PPAP-indsendelse, så du kan komme fra dokumentforberedelse til tidsbestemt godkendelse med færre overraskelser.

Trinfordelt PPAP-forberedelse med tjeklister og tidsplaner

Har du nogensinde undret dig over, hvor du skal begynde – eller hvad du skal dobbelttjekke – når du forbereder din næste PPAP-indsendelse? Den ppap process kan virke overvældende, men ved at opdele den i klare, praktiske trin bliver den mere håndterbar og klar til revision. Uanset om du støtter en ny produktlancering eller reagerer på en ændring, giver denne guide dig en sekventiel ppap checklist der integreres problemfrit med dine APQP-aktiviteter og forbereder dig på en jævn gennemgang.

PPAP-tjekliste før lancering

Før du samler dit PPAP-pakke, er det afgørende at have de rigtige dokumenter klar og være justeret med din kunde. Her er en trinvise fremgangsmåde, du kan tilpasse til ethvert projekt:

- Bekræft designdokumenter og seneste versioner —sørg for, at tegninger, specifikationer og kundekrav er ajourførte og stemmer overens med jeres interne dokumentation.

- Identificer særlige egenskaber —opret eller opdater jeres matrix for egenskaber, der kræver ekstra kontrol eller sporbarhed.

- Udvikl eller opdater PFMEA og kontrolplan —sørg for, at risici og kontroller er konsekvente og afspejler den nuværende procesflow.

- Forbered procesflowdiagrammer —verificér, at alle produktions- og inspektionsprocesser er kortlagt, herunder behandling af ikke-overensstemmelser.

- Fastlås målestrategier og opret en MSA-plan —definér, hvilke måleværktøjer der anvendes til kritiske egenskaber, og planlæg Gage R&R-studier.

- Indsamle beviser for proceskapabilitet —planlæg for indledende processtudier (SPC, kapabilitetsindeks) på nøgleegenskaber.

- Arranger materiale- og ydelsestest —koordinér med godkendte laboratorier for eventuelle krævede certificeringer eller rapporter.

- Aftal indsendelsesniveau og kundespecifikke krav —bekræft hos din kunde, hvilket ppap-niveau der kræves, samt eventuelle unikke beviser eller formater.

- Planlæg løbetest ved maksimal hastighed (hvis nødvendigt) —planlæg produktionsforsøg for at dokumentere proceskapacitet og stabilitet.

- Sammenlæg dokumentation og udfyld Part Submission Warrant (PSW) —opsummer din indsendelse og sikr, at alt understøttende materiale er organiseret og klar til gennemgang.

- Indsend pakken og behold originallerne efter behov —aflever det aftalte bevismateriale til din kunde og behold kopier til revision eller fremtidig reference.

- Materiale, der skal udarbejdes tidligt:

- Tegninger og designdokumentation

- Matrix over særlige karakteristika

- Udkast til PFMEA og kontrolplan

- MSA-plan og liste over måleværktøjer

- Skabeloner til indledende procesanalyse

- Forespørgsel på materiale/ydeevnetests

- Godkendelser af emballage og mærkning

Delta PPAP efter konstruktionsændringer

Ændringer er en konstant i produktionen, men det betyder ikke altid, at du skal starte din PPAP forfra fra bunden. Når du står over for en designopdatering, en procesjustering eller et leverandørskifte, er en delta PPAP værktøjet til opgaven. Sådan afgrænser og dokumenterer du den:

- Identificer de påvirkede elementer —sæt fingeren på, hvilke af de 18 PPAP-elementer der er berørt af ændringen (f.eks. opdateret tegning, revideret PFMEA, nyt materialecertifikat).

- Bevar sporbarheden —henvis til den oprindelige godkendte PPAP, og marker tydeligt de reviderede dokumenter samt deres ikrafttrædelsesdatoer.

- Inkludér din kunde —afstem i god tid, hvad der skal genindsendes, og bekræft, om der kræves et komplet eller delvist pakke.

- Dokumentér ændringsårsagen —inkludér ingeniørændringsmeddelelser og eventuelle understøttende valideringer eller test, der demonstrerer fortsat overholdelse.

Delta PPAP holder din dokumentation let og relevant, så kun de nødvendige opdateringer gennemgås, mens integriteten af din oprindelige godkendelse bevares. For mere information om integration af ændringsstyring med apqp og ppap-proces , henvis til din organisations APQP-procedurer eller søg målrettet ppap-uddannelse til dit hold.

Tidslinje og ansvarsfordeling

Planlæg dine PPAP-aktiviteter sammen med den bredere apqp-proces hjælper med at undgå hastværk i sidste øjeblik og overskridelse af frister. Her er en eksempelsskabelon for tidsplan, som du kan tilpasse:

| Uge | Ejer | Leverancer | Risici/Forhindringer |

|---|---|---|---|

| 1 | Designingeniør | Bekræft tegning og særlige karakteristika | Afventer kundeklæring |

| 2 | APQP-leder | Opdater PFMEA og procesflow | Ufuldstændige procesdetaljer |

| 3 | Kvalitetsingeniør | Lås MSA-plan og måleværktøjsvalg | Utilgængelighed af måleværktøj eller kalibreringsforsinkelser |

| 4 | Laboratoriechef | Start materiale-/ydelsesprøvning | Laboratoriekapacitet, prøveklarhed |

| 5 | Processingeniør | Udfør indledende processtudier, kapabilitetsanalyse | Procesustabilitet, datahuller |

| 6 | Kvalitetschef | Sammenlæg PPAP-pakke, afslut PSW | Manglende underskrifter, uløste ikke-overensstemmelser |

| 7 | Leverandørkvalitet | Indsend til kunde og gem originaller | Kundeanmeldelsesfeedback |

Ved at tilpasse denne skabelon kan du tydeliggøre roller, opdage risici tidligt og holde din indsendelse på rette spor. Du vil bemærke, at integration af apqp ppap aktiviteter gennem hele tidsplanen understøtter klarhed og reducerer akutte problemer ved lancering.

Ved at følge en struktureret ppap-proceduren —fra tjeklist over delta-opdateringer til tidsplanlægning—vil du ikke kun opfylde dine kunders krav, men også skabe en kultur for proaktiv kvalitetsplanlægning. Nu ser vi nærmere på, hvordan købere vurderer din PPAP-pakke og hvad du kan gøre for at undgå almindelige afvisningsårsager.

Acceptbeslutninger og hvordan du undgår afvisninger

Forestil dig, at du har brugt uger på din PPAP-pakke, og får så besked fra din kunde: „Indsendelse afvist – send venligst igen.“ Frustrerende, ikke? At forstå, hvordan købere vurderer ppap-dokumenter og hvad der udløser accept eller afvisning, er nøglen til mere problemfri godkendelse og færre forsinkelser. Lad os gennemgå ppap-godkendelsesprocessen så du præcis ved, hvad du skal tjekke – og hvordan du retter de mest almindelige fejl, inden du sender ind.

Sådan vurderer købere PPAP-indsendelser

Når en kunde modtager din PPAP-pakke, er deres gennemgang både systematisk og detaljeorienteret. De søger ikke kun efter afkrydsede kasser – de vil se, at dit dokumentationsmateriale er konsekvent, sporbart og i overensstemmelse med deres krav samt AIAG PPAP-manualen. Her er det, de fleste købere undersøger nøje:

- Tegningsoverensstemmelse : Stemmer dine konstruktionsdokumenter, dimensionelle resultater og eksempelkomponenter overens med den seneste kundetegning og reviderede versioner?

- Overførsel af særlige egenskaber : Er alle særlige egenskaber tydeligt identificeret og kontrolleret gennem hele PFMEA, kontrolplanen og inspektionsresultaterne?

- Kohærens i dokumentation : Fortæller alle 18 elementer i din indsendelse en konsekvent historie – ingen modstridende specifikationer, manglende signaturer eller forældede formularer?

- MSA-tilstrækkelighed : Er dine gage R&R-studier og kalibreringsdokumenter komplette, ajourførte og relevante for de vigtigste målinger?

- Begrundelse for processtudie : Dækker dine indledende processtudier (SPC, kapacitetsanalyse) alle kritiske og særlige egenskaber?

- Pakkeverifikation : Har du valideret og dokumenteret, at emballagen opfylder kundens krav og beskytter produktet?

- Ændringssporbarhed : Er tekniske ændringer tydeligt dokumenteret, og er påvirkede PPAP-elementer opdateret tilsvarende?

- Kunderespecifikke krav : Har du taget højde for eventuelle unikke skemaer, data eller beviser, som din kunde forventer ud over standarden?

Til ppap-krav niveau 3 , købere forventer en fuld, detaljeret indsendelse, hvor hvert element er omhyggeligt forberedt og internt konsistent. Eventuelle huller eller uoverensstemmelser kan føre til forsinkelser eller direkte afvisning.

Almindelige årsager til afvisning og løsninger

Selv erfarne teams støder ind i undgåelige problemer. Her er de mest almindelige årsager til afvisning — og hvordan du løser dem, før de bliver et problem:

- Uoverensstemmende revisioner : Hvis dine dimensionsresultater eller kontrolplaner henviser til en anden tegningsrevision, end hvad kunden forventer, skal du opdatere alle dokumenter til den korrekte version og dobbelttjekke for konsistens.

- Ufuldstændige kontroller af særlige egenskaber : Sørg for, at hver enkelt særlig egenskab identificeres i PFMEA, kontrolleres i kontrolplanen og måles i dine resultater. Mangler du blot én, kan det medføre, at indsendelsen skal genindsendes.

- Uunderskrevet eller forældet PSW : Part Submission Warrant (PSW) skal være fuldt ud udfyldt, underskrevet af den autoriserede repræsentant og afspejle den aktuelle årsag til indsendelse samt indsendelsesniveau.

- Utilstrækkelig begrundelse for måleværktøj eller MSA : Hvis din analyse af målesystemet mangler for en nøgledimension, skal du udføre og dokumentere en Gage R&R-undersøgelse eller vedlægge kalibreringsdokumentation efter behov.

- Udeladte eller ufuldstændige processtudier : For kritiske egenskaber skal der altid inkluderes kapacitetsstudier eller SPC-diagrammer. Hvis proceskapabilitet endnu ikke er opnået, skal midlertidige kontrolforanstaltninger og forbedringsplaner dokumenteres.

- Kundespecifikke formularer eller data mangler : Gennemgå din kundes leverandørhåndbog for eventuelle ekstra krav – og inkludér dem i dit indsendelsespakke.

Opbygning af en struktureret intern arbejdsgang og regelmæssige tværfaglige gennemgange, især før indsendelse ppap-krav niveau 3 pakker, kan opdage de fleste af disse problemer i et tidligt stadie.

Afgørelsesresultater og næste trin

"PPAP-godkendelsesafgørelser falder typisk i tre kategorier: fuld godkendelse (alle krav opfyldt), midlertidig godkendelse (begrænset produktion tilladt med betingelser) eller afvisning (ny indsendelse krævet med korrigerende handling)."

- Fuld godkendelse : Dit pakke er komplet og konsekvent; du er godkendt til fuld produktion.

- Midlertidig godkendelse : Nogle krav er ikke helt opfyldt, men kunden tillader begrænsede leverancer, mens du løser specifikke problemer – typisk med en klar handlingsplan og tidsramme.

- Afvisning : Betydelige huller, inkonsistenser eller manglende elementer kræver, at du reviderer og indsender hele eller dele af pakken på ny.

For at forbedre din ppap-godkendelse hastighed, fokuser på intern konsistens, sporbarhed og proaktiv kommunikation med din kunde. Gå altid tilbage til den AIAG PPAP-manual og, hvor det er relevant, IATF 16949-klausuler for de mest aktuelle og præcise acceptkriterier. Hvis du nogensinde er i tvivl, bed din kunde om klarlægning eller eksempler på fremragende indsendelser – mange organisationer vil dele skabeloner eller tjeklister for at hjælpe dig med at tilpasse dig deres godkendelsesproces .

Klar til at anvende disse lærdomme? Næste trin viser vi, hvordan du tilpasser din PPAP-dokumentationsstrategi efter forskellige typer dele – så du aldrig overser en væsentlig detalje, uanset hvad du producerer.

Tilpas PPAP efter deltype uden at overse væsentlige punkter

Når det kommer til ppap-produktion , en størrelse passer sjældent alle. De grundlæggende krav til godkendelsesprocessen for produktionsdele forbliver de samme, men måden at dokumentere og fremhæve nøglerisici på kan ændre sig betydeligt afhængigt af den del, du producerer. Så hvordan sikrer du dig, ppap kvalitet for alt fra fastgørelsesdele til high-tech-forbindelser? Lad os opdele det efter deltype, så du aldrig overser et kritisk detalje – uanset hvad der er på din produktionsafdeling.

Fastgørelsesdele og koldformede dele

- Materialcertificeringer: Giv altid fuld sporbarhed tilbage til smelteudgangspunkt og batch, da materialeblanding er en almindelig risiko.

- Begrundelse for gevindmåling: Dokumentér tydeligt, hvorfor du valgte et bestemt gevindmål, og vis kalibreringsbevis – købere undersøger dette nøje for procesdele i bilindustrien.

- Dimensionelle resultater: Dæk alle tegningsfunktioner, men læg særlig vægt på kritiske gevind- og hovedmål.

- Fokus i PFMEA: Fremhæv risici som værktøjsslid, diesprængning og variationer i materialers hårdhed.

- Detaljer for kontrolplan: Sørg for hyppige kontroller af særlige karakteristika og dokumentér reaktionsplaner for tråde, der er uden for tolerance.

- Dokumentation af laboratorier: Brug kun akkrediterede laboratorier til materiale- og hårdhedsprøvning, og medtag deres certificeringer i din pakke.

Maskinerede komponenter

- Egnethedsnarrativer: For kritiske dimensioner (f.eks. boringer, tråde, overflader) skal der fremlægges solide indledende processtudier, og din tilgang til procesegnethed skal forklares.

- Måleværktøjsstrategi: Dokumentér begrundelsen for valg af måleværktøj og inkludér MSA (Gage R&R)-studier for alle brugerdefinerede eller højriskomålinger.

- DYBDE I PFMEA: Behandl risici som værktøjsbrud, opsætningsfejl og overfladedefekter.

- Kontrolplan: Kartlæg alle særlige karakteristika fra PFMEA og definer klare reaktionsplaner for hver enkelt.

- Pakning/håndtering: Angiv, hvordan du forhindre ridser, buler eller forurening efter bearbejdning – ofte et købers bekymring for værdifulde dele.

- Dokumentation af laboratorier: Hvis der anvendes eksterne laboratorier til dimensionel eller metallografisk verifikation, skal du vedhæfte deres akkrediteringer og testmetoder til din PPAP-pakke.

Elektroniske stik og samling

- Funktionel validering: Inkludér dokumentation for elektrisk ledningsevne, isolationsmodstand samt sammenføjnings- og adskillelsescykler, som krævet af tegningen.

- Lagdelt procesrevision: Vis, hvordan du reviderer monteringsprocesser og operatørens uddannelse, da menneskelige fejl er en væsentlig risiko.

- ESD/håndteringskontrol: Dokumentér dine foranstaltninger til beskyttelse mod elektrostatiske udladninger og emballageprotokoller.

- Fokus i PFMEA: Fokuser på risici som loddeforbindelsesfejl, kontaktusammenfald og revner i kabinetten.

- Kontrolplan: Detaljer om funktionsprøvning under produktionen og ved linjens afslutning, med reaktionsplaner ved fejl.

- Labdokumentation: For miljø- eller elektriske prøvninger skal alle resultater stamme fra certificerede dokumenterede laboratorier og henvis til deres kvalifikationer.

Sammenligningstabel: PPAP-fokus efter komponenttype

| Deltype | Nøglerisici | Dokumentationsfokus | Typiske køberhensyn |

|---|---|---|---|

| Samlingselementer/Koldformet | Materialeblanding, gevindkvalitet, værktøjsslid | Materialerapporter, gevindmålerlogik, laboratorieakkrediteringer | Sporbarhed, gevindpasning, hårdhedsensartethed |

| Maskinerede komponenter | Dimensionel nøjagtighed, overfladebehandling, værktøjsbrud | Proceskapabilitetsstudier, MSA, emballage/håndtering | Kontrol af kritiske funktioner, måleværktøjssporbarhed, beskyttelse mod skader |

| Stikforbindelser/Montager | Elektrisk funktion, ESD, monteringsfejl | Funktionel testbevis, ESD-protokoller, lagdelte auditorier | Ydelsesvalidering, operatørtræning, miljømæssig robusthed |

Glem ikke: Kundespecifikke og særlige karakteristika

Uanset din deltype skal du altid tjekke for kundespecifikke krav og være opmærksom på eventuelle særlige karakteristika markeret på tegningen. Disse tager præcedens over generiske PPAP-skabeloner og kræver ofte ekstra dokumentation, kontrolforanstaltninger eller tredjeparts dokumenterede laboratorier til verifikation. Ved at tilpasse din PPAP-metode til virkeligheden i din produktionsdelgodkendelse og de unikke risici for hvert produkt vil du opfylde både branchens og kundens forventninger – og undgå dyre overraskelser under gennemgangen.

Dernæst hjælper vi dig med at sammenligne værktøjer og tjenester, der kan effektivisere din PPAP-dokumentationsproces, så du kan fokusere mere på produktion og mindre på papirarbejde.

Sammenlign PPAP-værktøjer og tjenester for den rette løsning

Når du skal udarbejde et PPAP-pakke, bruger du så dit interne team, prøver en digital løsning eller samarbejder med en producent, der håndterer alt fra dele til papirarbejde? Svaret afhænger af projektets kompleksitet, tidsplan og de ressourcer, du har til rådighed. Lad os gennemgå de vigtigste muligheder for pPAP-ydelser —så du kan trygt vælge den support, der matcher dine behov og dine kunders forventninger.

Valg af PPAP-support: Hvad er dine muligheder?

Forestil dig, at du skal lancere en ny automobildel med en stram tidsfrist. Du har ikke kun brug for overensstemmende dokumentation, men også dele, der leveres til tiden og opfylder alle kvalitetskrav. Her kommer dine valgmuligheder for PPAP-support ind i billedet:

- En-stand-produktionspartnere der kan håndtere både produktion og PPAP-dokumentation og derved effektivisere hele processen.

- Dedikeret PPAP-software der automatiserer dokumenthåndtering, godkendelser og arbejdsgangsovervågning.

- Specialiserede PPAP-konsulentydelser der guider dit team gennem dokumentation, revisioner og kundekommunikation.

- Interne teams ved brug af manuelle eller digitale værktøjer til at håndtere processen internt.

Når en fuldt integreret producent hjælper

For leverandører, der har brug for både delrealisering og fuldt overholdende PPAP-dokumentation – især når hurtig prototyping og IATF 16949-disciplin er afgørende – kan en fuldt integreret partner være afgørende. Shaoyi Metal Technology skillersig her ved at tilbyde løsninger fra ende til ende inden for højpræcisionsautomobildeler. Deres ydelser omfatter stansning, koldformning, CNC-bearbejdning og svejsning, alt under samme tag, med integreret PPAP-dokumentationsstøtte i alle faser. Denne tilgang forenkler indsamlingen af beviser for PFMEA, kontrolplan, MSA og dimensionsresultater og minimerer risikoen for manglende eller inkonsistent dokumentation.

PPAP-software mod serviceyder

Måske overvejer du digitale værktøjer til at håndtere din indsendelse. Moderne ppap-software platforme kan automatisere dokumenthåndtering, aktivere elektroniske godkendelser og holde alle dine registreringer på et centralt sted, der er tilgængeligt via skyen. Dette er særlig nyttigt for teams, der håndterer flere projekter eller remote-godkendelser. Nogle løsninger tilbyder endda en ppap software gratis download eller prøveversion, så du kan afprøve funktionerne, inden du forpligter dig.

På den anden side tilbyder specialiserede PPAP-konsulentydelser praktisk vejledning, fra dokumentudarbejdelse til on-site-audits og kundekommunikation. Disse eksperter er især værdifulde, hvis dit team er nye i processen, står over for komplekse kundekrav eller har brug for at sikre overholdelse af de seneste standarder – såsom dem, der dækkes i Aiag ppap træning .

Sammenligningstabel: PPAP-understøttelsesmuligheder

| Leverandør/Værktøj | Nøglefunktioner | Gennemløbstid | Certificering/Eksperthed | Bedst til |

|---|---|---|---|---|

| Shaoyi Metal Technology | Komplett tjeneste inden for delvise produktion, integreret PPAP-dokumentation, hurtig prototyping, IATF 16949-certificeret, global OEM/Tier 1-erfaring | Allerede efter 7 dage for prototyper | IATF 16949, omfattende automobilsamarbejde | Leverandører, der hurtigt har brug for både dele og overensstemmende PPAP-pakker |

| SafetyCulture PPAP Software | Dokumentstyring, arbejdsgangautomatisering, overholdelsessporing, mobilapp | Øjeblikkelig (cloud-baseret) | Brancheneutral, digital overholdelsesværktøjer | Team, der har brug for digitale arbejdsgange og fjerngodkendelser |

| ComplianceQuest | Overholdelsesstyring, analyser, samarbejde | Øjeblikkelig (cloud-baseret) | QMS-ekspertise | Organisationer, der fokuserer på compliance-analyse |

| EHSInsight | Kvalitets- og sikkerhedsstyring, rapportering | Øjeblikkelig (cloud-baseret) | QMS/EHS-erfaring | Store virksomheder med miljø-/kvalitetsbehov |

| QT9 QMS | Kvalitetsstyring, dokumentstyring, revisioner | Øjeblikkelig (cloud-baseret) | Fokus på QMS | Virksomheder, der søger robust dokumentstyring |

| TPT PPAP Services | Vejledet PPAP-dokumentation, revisioner, kommunikation mellem leverandør og kunde | Projektbaseret | Ekspertise i PPAP-proces | Leverandører, der har brug for procescoaching og støtte til revision |

Fordele og ulemper: Valg af din tilgang

-

Shaoyi Metal Technology

-

Fordele

- Integreret levering af dele og dokumentation – reducerer overgivelser og fejl

- Hurtig prototyping og lanseringsstøtte til presserende tidsplaner

- IATF 16949-certificeret, tillid fra førende automobilkunder

-

Ulemper

- Bedst egnet for leverandører, der har brug for både produktion og dokumentation; ikke ideel til projekter med kun dokumentationsbehov

-

-

PPAP-software (f.eks. SafetyCulture, QT9 QMS)

-

Fordele

- Fremskynder dokumenthåndtering og godkendelser

- Centraliserer optegnelser for nem adgang og revision

- Nogle tilbyder ppap software gratis download eller prøve

-

Ulemper

- Dækker måske ikke fysisk del- eller procesvalidering

- Kræver opstilling og træning fra start

-

-

Specialiserede PPAP-tjenester (f.eks. TPT)

-

Fordele

- Praktisk vejledning ved komplekse eller første gang-indsendelser

- Support til revisioner, kapacitetsanalyser og kundeforhandlinger

-

Ulemper

- Giver måske ikke produktions- eller digitale arbejdsgennemløb-værktøjer

- Projektbaseret, så løbende support kan kræve yderligere engagement

-

Træffe Din Beslutning

I sidste ende afhænger den bedste PPAP-understøttelse af din organisations ressourcer, kompleksiteten af dine dele og dine kunders krav. Hvis du har brug for en enkelt partner, der kan levere både dele og overensstemmende dokumentation med hastighed og kvalitet, bør du overveje Shaoyi Metal Technology . Hvis du fokuserer på at digitalisere din arbejdsgang, kunne en ppap-software løsning med en gratis prøveperiode være det bedste første skridt. For team, der er nye i processen eller står over for krævende kunder, kan investering i aiag ppap træning eller rådgivningstjenester give god afkast i form af mere problemfri godkendelse og færre overraskelser.

Dernæst afrunder vi med konkrete tiltag, der gør det muligt at omsætte din PPAP-strategi til sikker gennemførelse – uanset hvilken understøttelsesmulighed du vælger.

Omsæt PPAP-vejledning til handling med selvsikkerhed

Vigtige pointer om PPAP-dokumenter

- Sørg altid for kohærens gennem alle PPAP-dokumenter —fra designregistreringer til PSW—så din indsendelse fortæller en fuldstændig og konsistent historie.

- Glem aldrig kunderespecifikke krav ; disse kan tilsidesætte standard skabeloner og ofte gør eller bryder din godkendelse.

- Bekræft din indsendelsesniveau tidligt og justér alle beviser i overensstemmelse med, hvad kunden forventer—uanset om det er niveau 1 eller et komplet niveau 3-pakke.

I sin kerne er produktionsdelsgodkendelsesproces ppap handler om at opbygge tillid og klarhed mellem leverandør og kunde. At forstå hvad står PPAP for og ppap fuld form —Produktionsdelsgodkendelsesproces—hjælper dig med at se, at det er mere end papirarbejde: det er et disciplineret system til risikominimering, ændringskontrol og klarhed ved lancering. ppap-akronym erkendes inden for bilindustrien og præcisionsproduktion for dets rolle i at sikre, at hver enkelt del opfylder kvalitetskravene, inden fuld produktion påbegyndes.

Handlingsplan for din næste indsendelse

Klar til at sætte disse lærdomme i praksis? Brug denne tjekliste til at gå fra planlægning til en vellykket indsendelse – uanset din branche eller deltype:

- Bekræft alle tegningsrevisioner og særlige karakteristika – tjek for de seneste specifikationer og sørg for, at alle unikke krav tydeligt er identificeret.

- Aftal indsendelsesniveau med din kunde – afklar, om du indsender niveau 1, niveau 2, niveau 3 eller højere, og dokumentér denne aftale.

- Forbered din MSA-plan og vælg måleinstrumenter – identificér hvilke målinger der tidligt i processen kræver gage R&R eller kalibreringsbevis.

- Planlæg processtudier —planlæg kapabilitetsstudier for alle kritiske egenskaber og sikr, at dataene er klar, inden du samler din pakke.

- Forbered Part Submission Warrant (PSW) i god tid —udfyld den undervejs, så den er i overensstemmelse med resten af din dokumentation og klar til endelig gennemgang.

Forestil dig, at du står over for et stramt lanceringstidspunkt eller en kompleks samling med flere særlige egenskaber. Her kan det gøre al verden til forskel at have én ansvarlig partner. Shaoyi Metal Technology tilbyder en one-stop-løsning for både delrealisering og overholdelse af PPAP-dokumentation—ideel til projekter, hvor hastighed, kvalitet og IATF 16949-disciplin er uomgængelige. Deres erfaring inden for stansning, koldformning, CNC-bearbejdning og svejsning betyder, at du kan fokusere på din kernevirksomhed, mens de håndterer både produktionen og papirarbejdet og dermed fremskynder din vej mod godkendelse.

Selvfølgelig er hvert projekt unikt. Den bedste tilgang er at sammenligne dine muligheder ved hjælp af det tidligere nævnte værktøj og serviceframework – overvej dine interne ressourcer, kompleksiteten af dine dele og dine kunders forventninger. Uanset om du har brug for en fuld produktionssamarbejdspartner, en digital PPAP-proces eller målrettet procesuddannelse, så vælg den løsning, der bedst matcher din tidsplan og risikoprofil.

Ved at anvende disse konkrete trin og udnytte den rigtige support vil du ikke kun definere PPAP for din organisation, men også opbygge et track record for problemfri godkendelse og varig kundetillid. Er du klar til at føre din næste PPAP-indsendelse fra en tjekliste til sikker levering?

Ofte stillede spørgsmål om PPAP-dokumenter

1. Hvad er de 5 niveauer for PPAP-indsendelse?

De 5 PPAP-indsendelsesniveauer definerer, hvor meget dokumentation du skal levere til din kunde. Niveau 1 kræver kun Part Submission Warrant (PSW), mens niveau 3 – det mest almindelige – kræver PSW samt alle 18 understøttende elementer og produktsamples. Niveauerne 2 og 4 kræver forskellige mængder dokumentation, som er specificeret af kunden, og niveau 5 indebærer en på-stedet gennemgang af al dokumentation. Valg af det rigtige niveau afhænger af delens kompleksitet, risiko og kundens krav.

2. Hvad står PPAP for inden for produktion?

PPAP står for Production Part Approval Process. Det er en standardiseret metode, der anvendes i produktion – især inden for bil- og flyindustrien – til at dokumentere, at en leverandør konsekvent kan opfylde kundens tekniske og kvalitetskrav før og efter ændringer. PPAP-dokumenter giver den nødvendige dokumentation for godkendelse inden produktionen påbegyndes.

3. Hvilke dokumenter indgår i et PPAP-pakke?

Et komplet PPAP-pakke indeholder 18 elementer, såsom konstruktionsdokumentation, dokumentation af ingeniørændringer, FMEA'er, kontrolplaner, målesystemanalyser, dimensionelle resultater, materiale- og ydeevnetestresultater samt Part Submission Warrant (PSW). Hvert dokument tjener til at dokumentere konstruktionsintention, proceskapacitet og overholdelse af kundens og branchens standarder.

4. Hvordan relaterer PPAP sig til APQP?

APQP (Advanced Product Quality Planning) er den samlede kvalitetsplanlægningsproces, mens PPAP er dokumentationspakken, der indsendes i slutningen af APQP. PPAP-dokumenter bekræfter, at alle APQP-aktiviteter—såsom risikoanalyse, procesvalidering og kontrolplanlægning—er gennemført med succes, og at delen er klar til produktionssgodkendelse.

5. Hvornår skal en delta PPAP indsendes?

En delta PPAP kræves, når der sker en væsentlig ændring af produktet eller processen, såsom designopdateringer, materialeændringer eller ændringer af leverandør/sted. Kun de påvirkede elementer fra den oprindelige PPAP skal opdateres og indsendes, men alle ændringer skal tydeligt dokumenteres og være sporbare for at opretholde godkendelsesstatus.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —