PPAP-produktionsniveauer kortlagt: Hvad der skal indsendes, hvornår og hvorfor

Afklaring af PPAP-produktion for producenter

Hvad er PPAP, og hvorfor er det vigtigt i produktionen

Når du indkøber automobiler eller industrielle komponenter, vil du ofte høre om »ppap-produktion«. Men hvad står PPAP for, og hvorfor er det så afgørende? PPAP betyder »Production Part Approval Process« – en struktureret metode til at bekræfte, at både produktet og produktionsprocessen kan pålideligt opfylde kundens krav. Denne proces anvendes bredt i bilindustrien og i stigende grad i luftfarts-, elektronik- og andre industrier med høje krav.

Forestil dig at lancere en ny komponent, kun for at opdage, efter produktionen er startet, at den ikke opfylder kundens behov. Lyder det komplekst og risikabelt? Det er præcis den slags scenarie, PPAP er designet til at forhindre. PPAP-produktionsdelgodkendelsesprocessen formaliserer, hvordan leverandører beviser – gennem et dokumentationspaket – at deres komponenter og processer er klar til serieproduktion.

PPAP-betydning vs. daglige kvalitetskontroller

Det er let at forveksle PPAP med rutineinspektioner eller kvalitetskontroller, men der er en stor forskel. Mens daglige kvalitetskontroller fokuserer på at opdage fejl i enkelte partier, handler PPAP-processen om at demonstrere fra starten, at hele systemet – design, materialer, produktion og test – konsekvent kan levere overensstemmende komponenter over tid. Med andre ord er PPAP ikke bare en tjekliste; det er et omfattende dokumentationspaket, der gennemgås og godkendes af både leverandør og kunde, og som kulminerer i Part Submission Warrant (PSW).

- Bekræfter design- og processtabilitet før start af massetilværgning (SOP)

- Sørger for, at leverandørens og kundens forventninger til krav og kvalitet er justeret

- Reducerer risikoen for dyre tilbagekaldelser, omfattende reparationer og forsinkelser ved lancering

- Sikrer dokumentationssporebarhed og klar kommunikation

- Understøtter godkendelse af leverandør og løbende relationsskabelse

PPAP validerer både produktet og produktionsprocessen og sikrer klarhed til massetilværgning, som beskrevet i AIAG PPAP-4-standarden.

Hvordan PPAP-produktion passer ind i godkendelse af leverandør

PPAP-produktion udløses i flere scenarier: lancering af en ny komponent, gennemførelse af en konstruktionsændring, skift af leverandør eller selv når en kunde anmoder om det i løbet af produktets livscyklus [Capvidia] . Processen er samarbejdende, hvor leverandører samler PPAP-pakken, og kunder (ofte OEM'er eller Tier 1) gennemgår og godkender den, inden fuldskala produktion starter.

I modsætning til almindelige inspektioner er PPAP ikke en engangsaktivitet. Det er et levende sæt dokumenter, der skal opdateres, når der sker ændringer i delen eller processen. Det endelige mål? At give tillid til, at hver leveret del opfylder alle krav til teknik, kvalitet og sikkerhed – lige fra starten.

Nøgleobjektiver og resultater af PPAP

- Give dokumenteret bevis for, at dele opfylder kundens specifikationer

- Demonstrere proceskapacitet og kontrol

- Muliggøre glatte og sikre produktlanceringer

- Fremme alignment og tillid mellem leverandør og kunde

Ved at forstå ppap-betydningen i produktion og hvordan ppap-produktionsdelgodkendelsesprocessen fungerer, kan du bedre aligne dine team, forberede dig på kundeaudits og undgå kostbare fejltrin. Husk, PPAP er din ruteplan til klarhed for lancering og langsigtede leverandørsucces.

Forbind APQP til PPAP og afklar forskelle på FAI

Forklaring af forholdet mellem APQP og PPAP

Når du hører om kvalitetsplanlægning i den automobilleverandør- eller industrielle verden, vil du bemærke, at to forkortelser dukker op igen og igen: APQP og PPAP. Men hvad er den reelle forskel – og hvorfor er det vigtigt for dit næste projekt?

Lad os bryde det ned. APQP står for Avanceret produktkvalitetsplanlægning . Tænk på apqp-proces som din ruteplan for udvikling af et nyt produkt, hvor alle design- og produktionsdetaljer planlægges, valideres og kontrolleres. Det er et samarbejde mellem ingeniører, produktion, kvalitet og supply chain eksperter, der arbejder sammen for at forhindre problemer, inden de opstår [InspectionXpert] .

PPAP, eller Produktionsdelgodkendelsesproces , er et afgørende milepæl inden for APQP. Det er dokumentationspakken, som du sender til din kunde ved slutningen af planlægningsfasen – beviset på, at dit team konsekvent kan producere dele, der opfylder alle krav. Med andre ord er APQP rejse, og PPAP er tjekpunktet, der bekræfter, at du er klar til produktion.

| Proces | Formål | Timing | Udgang | Ejer |

|---|---|---|---|---|

| APQP | Planlæg og styr produkt- og procesudvikling | Start til lancering (faser 1–5) | Design FMEA, Proces FMEA, Kontrolplan, Procesflow, MSA, Kapacitetsanalyser, valideringsresultater | Tværfunktionelt team (Engineering, Kvalitet, Produktion, Indkøb) |

| PPAP | Demonstrer proces- og produktklarhed til produktion | Afslutning af APQP (Fase 4) | PPAP-indsendelsespakke (inkl. DFMEA, PFMEA, Kontrolplan, PSW, dokumentation for kapacitet) | Leverandør (indsendt til kunde for godkendelse) |

| FAI | Bekræft overensstemmelse af første produktionsbatch | Før eller under tidlig produktion | FAI-rapport (dimensionelle, materiale- og proceskontroller af første artikel) | Leverandør eller producent (ofte til intern eller kunderevision) |

PPAP vs FAI: Hvad ændrer sig og hvad forbliver det samme

Det er let at forveksle PPAP med First Article Inspection (FAI), men de har forskellige formål. FAI er som et billede: det bekræfter, at den første fremstilling af en komponent overholder tegninger og specifikationer. Dette er især almindeligt inden for luftfart, men optræder også i bilindustrien for nye eller væsentligt ændrede komponenter. FAI er typisk en engangskontrol, hvor én komponent eller parti undersøges detaljeret, inden masseproduktionen starter.

PPAP er derimod et omfattende dokumentationspaket, som ikke kun omfatter dimensionsresultater (nogle gange baseret på FAI-data), men også proceskapabilitetsstudier, materialer certificeringer og kontrolplaner. Det handler om at bevise, at hele din proces – ikke kun en enkelt del – kan gentagne gange levere kvalitet over tid. Nogle OEM'er kan anmode om FAI-data som en del af PPAP-dokumentationen, men PPAP går altid længere og kræver løbende validering og opdatering af dokumentationen, hvis der sker ændringer.

Avanceret produktkvalitetsplanlægning i praksis

Hvordan fungerer APQP og PPAP sammen i den virkelige verden? Forestil dig, at du skal lancere en ny automobildel. I løbet af APQP udarbejder dit team alle de grundlæggende dokumenter – DFMEA, PFMEA, procesflow, kontrolplan, målesystemanalyse (MSA) og kapabilitetsstudier. Disse leverancer er ikke bare papirarbejde; de udgør rygraden i dit kvalitetssystem og indgår direkte i din PPAP-indsendelse.

- APQP sikrer, at processen er robust, og at risici håndteres, inden der produceres.

- PPAP er den formelle kontrolpost – din kundes garanti for, at alt er klart til lancering.

- FAI er et støtteværktøj, der leverer detaljerede beviser for én produktion, men erstatter ikke den løbende systemiske validering, som PPAP kræver.

APQP og PPAP er to sider af samme sag: APQP står for planlægning og procesdisciplin, mens PPAP bekræfter, at denne disciplin resulterer i produktionsklare, overensstemmende dele.

Ved at forstå forskellen mellem apqp vs ppap og hvordan FAI passer ind, vil du være bedre rustet til at opfylde kundens forventninger, forhandle krav og sikre en problemfri lancering. Klar til at dykke dybere? Næste skridt er, at vi kortlægger de specifikke PPAP-niveauer og dokumentkrav, så du kan vælge den rigtige fremgangsmåde til din næste indsendelse.

PPAP-niveauer og dokumentkortlægning gjort brugervenlig

Forståelse af PPAP-niveauer og indsendelsesudløsere

Har du nogensinde undret dig over, hvorfor din kunde anmoder om et specifikt PPAP-niveau, eller hvad disse PPAP-niveauer reelt betyder for dit projekt? Svaret ligger i at balancere risiko, kompleksitet og tillid. PPAP-processen bruger fem indsendelsesniveauer til præcist at definere, hvilket bevismateriale og ppap-dokumenter du skal levere for godkendelse af en komponent. Disse niveauer er ikke bare bureaukrati – de sikrer den rette mængde opsyn for hver enkelt del, fra enkle samlingselementer til sikkerhedskritiske komponenter.

Udløsende faktorer for indsendelse inkluderer lancering af nye dele, ingeniørændringer, leverandørskift eller kundeanmodninger. Det valgte PPAP-niveau bestemmer omfanget og detaljegraden af den dokumentation, du skal indsende. Lad os gennemgå hvert niveau og hvornår det typisk anvendes.

PPAP-niveauer 1–5: Hvad der skal indsendes og hvornår

- Niveau 1 PPAP : Der indsendes kun PSW (Part Submission Warrant). Anvendes ved katalog- eller lavrisikodelstandarddele eller hvor leverandørens track record er dokumenteret. Hurtigt og enkelt, men sjældent anvendt på komplekse komponenter [Six Sigma Development Solutions] .

- Level 2 ppap : PSW samt begrænsede prøver og understøttende data (såsom grundlæggende dimensions- eller materialeresultater). Vælges til moderat komplekse dele eller når kunden har behov for mere sikkerhed end ved Level 1, men ikke hele pakken.

- Level 3 ppap : PSW, produktprøver og det komplette sæt af understøttende data. Dette er det mest almindelige indsendelsesniveau – tænk på det som guldstandarden for ppap niveau 3 indsendelser. Kunden forventer fuld gennemsigtighed og solid dokumentation her.

- Level 4 ppap : PSW samt alt andet, som kunden anmoder om. Dette er et fuldt ud skræddersyet niveau, ofte anvendt til dele med unikke regulerings- eller driftskrav.

- Level 5 PPAP : PSW, prøver og alle understøttende data skal være tilgængelige til gennemsyn på dit produktionssted. Kunden kan foretage en audit på stedet for at verificere alt direkte – reserveret til højrisiko- eller kritiske dele.

Level 3 PPAP: Når kunder forventer fuld dokumentation

Hvorfor er level 3 ppap så vigtigt? For de fleste automobil- og højdepålidelighedsapplikationer er Level 3 standard, medmindre kunden eksplicit fraviger det. Denne tilgang sikrer, at alle aspekter af din proces og produkt er dokumenteret, sporbar og kan gennemses. Hvis du nogensinde er i tvivl, udgang fra, at Level 3 krav gælder, og tjek hos din kunde for eventuelle undtagelser. Denne tilgang hjælper med at undgå kostbar omrokering eller gensendelse senere.

Bekræft altid kundespecifikke krav, inden du fastlægger dit PPAP-niveau – nogle kunder kan hæve eller sænke niveauet baseret på risiko, historik eller specifikke behov.

Dokumentoversigt efter niveau – gjort enkelt

Valg af den rigtige ppap-niveau er kun halvdelen af kampen. Du skal også samle de rigtige dokumenter til din indsendelse. Brug tabellen ovenfor til at oprette din tjekliste, og koordinér altid med din kunde for at afklare eventuelle særlige krav. Denne fremgangsmåde sikrer, at din indsendelse forløber som planlagt, og at lanceringen holder tidsplanen.

Er du klar til at sætte det i praksis? Næste skridt gennemgår vi en trin-for-trin PPAP-indsendelsesproces – så du kan sikkert håndtere roller, tidsplaner og kundens forventninger fra start til slut.

Ende-til-ende PPAP-indsendelsesproces og tidsplan

Fra designfastlåsning til PSW-godkendelse: Den trin-for-trin PPAP-proces

Når du forbereder dig på en ny produktlancering, kan produktionsgodkendelsesprocessen virke som et labyrintisk system af dokumenter, møder og tjeklister. Men med en klar arbejdsgang holder du dit team på linje – og undgår sidste-minuttens overraskelser, der forsintrer ppap-godkendelse . Her er en praktisk, trin-for-trin vejledning til pPAP-dokumentation og milepælene, der sikrer en vellykket indsendelse:

- Indsamling af kundekrav : Indsaml alle kundespecifikationer, tegninger og kontraktuelle forventninger. Afklar hvad der udløser produktionsdelgodkendelse —er det en ny del, en procesændring eller et leverandørskift?

- Risikoplanlægning : Udfør risikovurderinger (DFMEA, PFMEA) for at identificere potentielle design- og produktionsproblemer, inden de bliver til hinder.

- Procesdesign : Udpeg fremstillingsprocessen, opret processtrømsdiagrammer og udvikl kontrolplanen for at sikre kvalitet i hver fase.

- Forproduktion : Kør en pilot- eller initial produktionsbatch for at validere processen under reelle betingelser. Indsaml prøver til test og måling.

- Bevisindsamling : Indsaml alle nødvendige dokumenter—dimensionelle resultater, materialercertifikater, MSA-analyser, kapacitetsdata—i overensstemmelse med den seneste designrevision.

- Intern Gennemgang : Tværfaglige team (Design, Produktion, Kvalitet) gennemgår hele pakken for at opdage huller eller uoverensstemmelser inden indsendelse til kunden.

- Indsendelse til Kunde : Indsend PPAP-dokumentationen til kunden i overensstemmelse med deres portal- eller formatkrav. Medtag den udfyldte Part Submission Warrant (PSW).

- Feedbackløkker : Besvar eventuelle kundespørgsmål, anmodninger om præcisering eller krævede rettelser. Opdater dokumenter efter behov og indsend igen.

- Endelig PSW Godkendelse : Modtag kundens signatur på PSW, hvilket bekræfter, at jeres proces og produkt er godkendt til masseproduktion.

Milepæle, Ansvarlige og Leverancer

| Milstolpe | Ansvarlig rolle | Typisk varighed |

|---|---|---|

| Indsamling af kundekrav | Programleder, Salgsingeniør | Kort |

| Risikoplanlægning (DFMEA, PFMEA) | Design, Kvalitet | Medium |

| Procesdesign og kontrolplan | Produktion, Kvalitet | Medium |

| Forproduktion | Produktion | Medium |

| Bevisindsamling | Kvalitet, Produktion | Medium |

| Intern Gennemgang | Tværfunktionelt team | Kort |

| Indsendelse til Kunde | Leverandørkvalitet, Programleder | Kort |

| Feedbackløkker | Leverandørkvalitet, Programleder | Varierer |

| Endelig PSW Godkendelse | Kundekvalitet | Kort |

Hvad du skal spørge din kunde om, inden du går i gang

Forestil dig at investere uger i en indsendelse, kun for at opdage, at din kunde forventede en anden godkendelsesproces eller dataformat. Undgå omarbejde ved at afklare disse punkter fra start. Her er en kopiér-og-indsæt-checkliste til din kick-off samtale eller e-mail:

- Hvilket PPAP-indleveringsniveau kræves? (Niveau 1–5, eller kundespecifikt)

- Hvilken tegning eller model er afgørende? (Inkludér revision/dato)

- Hvilket tolerancesystem og særlige karakteristika gælder?

- Hvad er acceptkriterierne for proceskapabilitet (CpK, PpK osv.)?

- Hvilke formater er acceptable for MSA og dimensionsresultater?

- Findes der instruktioner for kundens portal eller indsendelsesskabeloner?

- Er delvis eller trinvis indsendelse tilladt?

- Findes der kundespecifikke krav, som ikke dækkes af AIAG PPAP?

Opbygning af din PPAP-pakke: Rækkefølge og godkendelse

Nu, hvordan samler og dirigerer du din pPAP-dokumentation til godkendelse? Følg denne typiske rækkefølge for din indsendelsespakke:

- Forside eller indholdsfortegnelse

- Designdokumenter (tegninger, specifikationer)

- Dokumenter om ingeniørændringer (hvis relevant)

- DFMEA og PFMEA

- Procesflowdiagram

- Kontoplan

- Analyse af målesystemer (MSA)

- Dimensionelle resultater

- Materiale/Ydelsesprøvningsresultater

- Faglige undersøgelser

- Godkendelsesrapport for udseende (hvis nødvendigt)

- Overholdelsesdokumentation (materialer, reguleringskrav m.m.)

- Udfyldt varegodkendelsesattest (PSW)

Hvert dokument skal gennemgås og underskrives af den ansvarlige afdelingsleder (Design, Produktion, Kvalitet), og PSW skal underskrives af leverandørens autoriserede repræsentant. PSW er den formelle erklæring om overholdelse og kræves for produktionsdelgodkendelse —så tjek alle detaljer grundigt før indsendelse [1factory] .

"En struktureret PPAP-proces med klare roller og sekventielle milepæle er rygraden i en problemfri godkendelsesproces for produktion. Lad ikke godkendelser eller rækkefølgen af dokumenter være tilfældig – klarhed fra start forhindrer kostbare forsinkelser og omarbejde."

Med denne arbejdsgang vil du være klar til enhver kundeaudit eller gennemgang. Dernæst går vi i dybden med, hvordan du præsenterer dine MSA- og kapacitetsdokumentationer for at bestå selv de strengeste kundekrav.

MSA og kapacitetsdokumentation, der sikrer godkendelse

MSA-essentials for tillid til PPAP

Når du forbereder en PPAP-indsendelse, har du nogensinde undret dig over, hvorfor der lægges så stor vægt på målesystemanalyse (MSA)? Forestil dig, at dit målesystem er lidt unøjagtigt – pludselig kan gode dele blive afvist, eller hvad værre er, ikke-konforme dele slippe igennem. Derfor er MSA en grundpille i ppap-produktion og et krævet ppap-element for kvalitetssikring.

MSA sikrer, at dine måleværktøjer og -metoder er præcise, nøjagtige og pålidelige. I forbindelse med hvad er ppap i kvalitet handler det om at bevise for din kunde, at dine data er troværdige – at dine processikringsbeslutninger bygger på solide fakta og ikke gætværk.

- Målemetode: Beskriv måletypen (f.eks. skydelære, CMM, go/no-go-dåse).

- Dåser og kalibreringsstatus: List alle anvendte enheder og bekræft, at kalibrering er ajourført.

- Undersøgelsestype: Angiv, om det er en Gauge R&R, attributundersøgelse, linearitets- eller stabilitetsvurdering.

- Undersøgelsesomfang: Angiv, hvilke karakteristika, prøver og operatører der var inkluderet.

- Opsummering af resultater: Fremlæg nøgleresultater – er systemerne i stand til at måle korrekt, og hvad er målefejlen?

- Begrænsninger: Bemærk eventuelle begrænsninger (f.eks. operatørvaiabilitet, miljømæssige faktorer).

- Korrektive foranstaltninger: Beskriv de trin, der er taget, hvis målesystemet ikke opfyldte kravene.

Citer altid AIAG PPAP-4 for formelle acceptkriterier og medtag kun specifikke værdier, når de er angivet af din kunde eller den officielle standard.

Hvordan opsummerer man kapacitet uden at love for meget

At opsummere proceskapacitet kan føles som at gå en slåbro – lover du for meget, løber du risiko for kundekritik; lover du for lidt, bliver din indsendelse udsat. Målet er at tydeligt knytte hver særlig Egenskab til den tilhørende undersøgelse ved brug af reelle data og gennemsigtig logik.

Her er et simpelt tabelformat til præsentation af kapacitetsresultater, der kan klare en revision:

| Karakteristika | Metode | Prøvebeskrivelse | Resultatopsummering | Bemærkninger om stabilitet |

|---|---|---|---|---|

| Kritisk diameter | CMM-måling | 30 dele, 3 operatører | CpK = 1,45, opfylder kundens mål | Ingen drift registreret i løbet af indledende kørsel |

| Overfladehårdhed | Rockwell-test | 10 prøver, 2 vagter | Alle inden for specifikation; GR&R < 10 % | Stabil over en 2-ugers periode |

Vær ærlig omkring eventuelle grænsetilfælde. Hvis en egenskabs kapacitet er tæt på minimumskravet, marker midlertidige kontrolforanstaltninger i din kontrolplan og dokumentér planer for fremtidig procesforbedring. Denne risikobaserede tilgang viser, at du er proaktiv – ikke at du skjuler problemer.

Præsentation af resultater, der kan klare revisioner

Revisionssikre beviser handler ikke kun om tal; det handler om sporbarhed og sammenhæng. Sørg for, at alle dimensionsmæssige, materiale- og ydelsesdata er knyttet til samme revisionsniveau som den godkendte tegning eller model. Hvis du er dokumenterede laboratorier (interne eller eksterne), lever deres akkreditering og arbejdsomfang som del af jeres PPAP-pakke.

- Henvis alle studier til tegningens eller BOM-revisionens nummer.

- Medtag kalibreringscertifikater og laboratorieakkrediteringer, hvor det kræves.

- Brug en logisk dokumentrækkefølge og tydelig mærkning – gør det nemt for anmeldere at spore hvert resultat tilbage til kilden.

- Marker eventuelle midlertidige kontrolforanstaltninger og opdater jeres kontrolplan, når procesforbedringer er verificeret.

Husk, hvad betyder ppap i produktion ? Det betyder at opbygge tillid – gennem data, gennemsigtighed og klarhed over for kontrol. Ved at følge disse praksisser forkorter I gennemgangscyklerne og opbygger et ry for pålidelig ppap kvalitet .

Dernæst vil vi undersøge, hvordan digital thread-praksis og modelbaserede definitioner transformerer, hvordan I dokumenterer og indsender PPAP-leverancer – så jeres dokumentationspaket forbliver robust, selv mens produktionen udvikler sig.

Digital Tråd og MBD Tilknyttet PPAP-leverancer

Hvordan Model-Based Definition (MBD) Ændrer PPAP-pakken

Når du hører om den digitale tråd eller Model-Based Definition (MBD) inden for produktion, kan det lyde som et modeord – men i forbindelse med produktionsdelsgodkendelsesproces ppap , ændrer disse koncepter hurtigt, hvordan dokumentation oprettes, indsendes og gennemgås. Forestil dig at erstatte stakke af statiske PDF-filer og regneark med et enkelt, sammenhængende sæt digitale filer, der løber direkte fra ingeniørfunktionen gennem kvalitet og ind i din PPAP-indsendelse. Det er løftet om en digital tråd: hurtigere opdateringer, færre fejl og bedre sporbarhed.

Med MBD bliver din 3D CAD-model den primære kilde til sandheden – ikke kun for design, men også for produktion og inspektion. Det betyder, at produktionsrelateret information (PMI) – som tolerancer, overfladeafgørelser og særlige egenskaber – er integreret direkte i modellen, hvilket eliminerer behovet for manuel genindtastning af data og reducerer risikoen for menneskelige fejl. Når der sker en konstruktionsændring, sikrer den digitale tråd, at alle efterfølgende PPAP-dokumenter opdateres automatisk, således at din indsendelsespakke hele tiden er synkroniseret og klar til revision.

Digitale artefakter knyttet til klassiske PPAP-dokumenter

Sådan afbildes digitale artefakter faktisk på det klassiske ppap-dokument krav? Lad os bryde det ned i en praktisk tabel, der viser almindelige PPAP-leverancer sammen med deres digitale ækvivalenter, noter til indsendelsesformat og overvejelser vedrørende kundegenkendelse:

| Klassisk PPAP-artefakt | Digital ækvivalent | Noter til indsendelsesformat | Noter til kundegenkendelse |

|---|---|---|---|

| Designoptegnelser | 3D CAD-model (native eller STEP), PMI-annoteringer | Indkludér modelformat og revision; henvisningstegning hvis påkrævet | Bekræft om model eller tegning er afgørende; nogle OEM'er kræver begge |

| Balladetegn | Digital ballooning-output, QIF eller PDF med sporbare egenskaber | Knyt balloner til model-funktioner; lever digital liste over egenskaber | Nogle kunder kræver både digital og statisk version til sporbarhed |

| Dimensionelle resultater | QIF-fil, CMM-output knyttet til 3D-model og PMI | Henvis til PMI-angivelser i resultaterne; justér stikprøve-ID'er med model-funktioner | Tjek om kundens portal accepterer QIF eller kræver Excel/PDF-opsummering |

| Kontoplan | ePLM-post, digital arbejdsgangs-dokumentation | Indkludér ePLM-post-ID i PSW-bemærkninger; eksportér PDF hvis nødvendigt | Bekræft accept af digitale signaturer og revisionsopfølgning |

| PFMEA | ePLM eller kvalitetssoftwareoptegnelse | Eksporter oversigt til indsendelse; vedligehold aktiv version til revisioner | Verificer, om kunden vil gennemgå i-platformen eller kræver en statisk fil |

| Processflow | Interaktiv flytteboks (software), PDF-eksport | Sørg for, at flowet stemmer overens med digital Control Plan og PFMEA | Nogle OEM'er accepterer kun statisk PDF til officiel optegnelse |

| MSA | Digitale studiefiler, knyttet til måleudstyr-database | Inkludér kalibreringssporelighed og digitale signaturer | Tjek kundens krav til dataformat og dokumentation |

| EVNERSKAB | Statistisk software-output, ePLM-oversigt | Kilde til referenceoplysninger og revision; eksporter efter behov | Justér kapacitetsresume med digital styrestregliste |

| Materiale/Ydelsesresultater | Labcertifikater (PDF), ePLM-linkede poster | Vedhæft digitale certifikater til indsendelsen; henvis til batch- og test-ID'er | Nogle kunder kræver originale labfiler for sporbarhed |

For eksempel kan du i stedet for at indsende et statisk regneark med dimensionsresultater levere en QIF-fil, der direkte kan spores tilbage til 3D-modellens PMI. I din partsindsendelsesanmodning kan du henvise til ePLM-postens ID for din kontrolplan og derved give kunden et direkte link til det aktuelle dokument med versionskontrol. Dette opfylder ikke kun ppap-godkendelsesprocessen men gør også fremtidige opdateringer mere effektive, når der forekommer tekniske ændringer [Action Engineering] .

Sikring af overensstemmelse mellem model og tegning

En af de mest almindelige kilder til forvirring – og omarbejde – ved digitale PPAP-indsendelser er manglende overensstemmelse mellem model og tegning. Før du indsender, skal du altid bekræfte hos din kunde, hvilket dokument der er den officielle afgørende kilde. Nogle OEM'er accepterer 3D-modellen med PMI som enkelt kilde til sandheden, mens andre stadig kræver en underskrevet 2D-tegning af regulatoriske eller ældre årsager. Medtag en klar erklæring i din indsendelse om, at alt dokumentationsmateriale er justeret til den specificerede revision af model eller tegning, og henvis til dette på tværs af alle digitale elementer.

- Angiv modellen/tegningens afgørende kilde og revision på din PPAP-forside og i PSW-bemærkningerne.

- Sørg for, at alle digitale filer (QIF, ePLM-poster, PDF'er) henviser til samme revision/dato.

- Koordinér med din kundes kvalitets- eller ingeniørkontakt, hvis der er usikkerhed.

Når der er tvivl, leverer både det originale model og en PDF-version af tegningen, og gem alle korrespondancer om autorisation og format. Denne fremgangsmåde minimerer risikoen for kostbare forsinkelser eller afvisning under produktionsdelsgodkendelsesproces ppap .

Den digitale tråd transformerer PPAP fra en statisk, manuel proces til en dynamisk, sporbar arbejdsgang – hvilket reducerer fejl, fremskynder godkendelser og gør overholdelse af aiag ppap retningslinjer nemmere end nogensinde.

Da digitale platforme og ppap-software bliver mere almindelige, vil du lægge mærke til, at grænserne mellem konstruktion, produktion og kvalitet udviskes. Ved at knytte dine digitale produkter til de klassiske PPAP-krav og sikre kundens autorisation fra starten, sikrer du, at din næste indsendelse både er i overensstemmelse med kravene og klar til fremtiden. Dernæst ser vi på, hvordan man undgår almindelige fejl, der fører til afvisning af PPAP, og giver skabeloner til umiddelbart anvendelige korrigerende foranstaltninger.

Undgåelse og rettelser ved afviste PPAP'er

De mest almindelige årsager til, at PPAP bliver afvist

Har du nogensinde haft det ubehagelige følelse, når dit omhyggeligt samlede PPAP-pakke returneres med en afvisningsmeddelelse? Du er ikke alene. Selv erfarne teams kan snuble over detaljer, der virker små, men har store konsekvenser for godkendelse af produktionen. Så hvad er de sædvanlige årsager, der får et psw ppap indsendelse til at mislykkes?

- Manglende underskrifter på Part Submission Warrant eller understøttende dokumenter

- Uoverensstemmende revisioner mellem tegninger, FMEAs og kontrolplaner

- Ufuldstændige MSA-opsummeringer eller manglende kalibreringsbevis

- Ikke-dokumenterede særlige egenskaber eller uklare kontrolmetoder

- Ikke-knyttede kapacitetsanalyser —resultater, der ikke er knyttet til specifikke funktioner i kontrolplanen

- Udokumenterede materiale- eller ydelsesresultater (f.eks. manglende laboratoriecertifikater)

- Forældede eller genbrugte FMEAs der ikke afspejler aktuelle design-/procesrisici

- Huller i sporbarheden —uddelte, udaterede eller usporbare dokumenter for delgodkendelse

Forestil dig at bruge uger på at forberede din level 3 ppap-krav kun at glemme en underskrift eller uploade den forkerte revision. Disse simple oversights kan resultere i kostbare forsinkelser, omarbejde og endda tab af kundetillid.

CAPA-opsummeringer, som du kan kopiere og tilpasse

Når en afvisning sker, er det afgørende at handle hurtigt – og dokumentere din respons. Det er her CAPA (forbedrings- og forebyggelsesforanstaltninger) opsummeringer kommer ind i billedet. Her er skabeloner klar til brug, som du kan tilpasse til enhver PPAP-problemstilling:

Problemerklæring: Den indsendte PFMEA blev ikke opdateret for at matche den seneste ingeniørændring (Revision D).

Øjeblikkelig indeslutning: Holdt produktionen tilbage og underrettet alle påvirkede afdelinger.

Oversigt over rodårsag: Ingeniørændringen blev ikke kommunikeret til kvalitetsafdelingen før PPAP-indsendelsen.

Korrigerende foranstaltninger: Opdateret PFMEA til revision D, teamet genoptrænet i ændringsstyringsproces.

Verifikation af effektiviteten: Tjek af alle PPAP-dokumenter er nu inkluderet i tjekliste før indsendelse.

Forebyggende foranstaltninger: Implementeret digital arbejdsgang for ingeniørændringsmeddelelser.

Problemerklæring: MSA-studie mangler kalibreringscertifikat for primært måleværktøj.

Øjeblikkelig indeslutning: Påvirkede dimensionsresultater holdt tilbage fra indsendelse.

Oversigt over rodårsag: Kalibreringsstatus ikke verificeret før indsamling af data.

Korrigerende foranstaltninger: Værktøj kalibreret; resultater genindsendt med certifikat.

Verifikation af effektiviteten: Tilføjet kalibreringstjek til MSA-udarbejdelses-SOP.

Forebyggende foranstaltninger: Planlagt kvartalsvis kalibreringsrevision for alle kritiske måleinstrumenter.

Disse CAPA-opsummeringer hjælper dig med at reagere hurtigt, demonstrere operationel disciplin og vise din kunde, at problemer løses ved roden – ikke bare dækket over. De er særlig værdifulde ved gentagne problemer relateret til ppap level 3 krav , hvor fuldstændighed af indsendelse er afgørende.

Hold dig opdateret i forhold til kundespecifikke krav

Hver kunde har deres egne særegenheder – nogle gange med krav om ekstra dokumentation, unikke dokumentformater eller yderligere godkendelser. Derfor er det afgørende at tjekke dit pakke mod kundespecifikke krav og kontraktbestemmelser, inden du sender det. Glem ikke at dokumentere midlertidige kontrolforanstaltninger eller genindsendelsesplaner, hvis der opdages huller under intern gennemgang.

- Gennemgå kundens indsendelsesvejledninger og særlige instruktioner

- Bekræft krævet indsendelsesniveau (især for level 3 ppap )

- Verificer dokumentrækkefølge, indholdsfortegnelse og sporbarhed af dokumentation

- Dobbelttjek revisionsniveauet på tværs af alle dokumenter

- Sørg for, at alle underskrifter og datoer er til stede på hvert delen godkendelsesdokument

- Vedhæft alle understøttende dokumenter (laboratoriecertifikater, kalibreringsjournaler m.m.)

- Vedligehold en intern tjekliste for gentagne kundespecifikke krav

| Forudgående gennemgangstjekliste |

|---|

| Alle dokumenter gennemgået for korrekt revision og myndighed |

| Indholdsfortegnelsen svarer til den faktiske rækkefølge af dokumenter |

| Alle påkrævede underskrifter og datoer er til stede |

| Sporbarhedslinks (f.eks. tegningsnumre, reservedelsnumre) er konsekvente |

| Understøttende dokumentation vedhæftet for alle testresultater og studier |

| Kundespecifikke krav er tjekket og dokumenteret |

Forståelse betydning af delindsendelsesattest og hvad er en delindsendelsesattest er afgørende her: PSW er din formelle erklæring om, at alle krav er opfyldt. Eventuelle mangler eller fejl kan medføre ikke blot afvisning, men også skade på din troværdighed som leverandør.

"Behandle hver PPAP-indsendelse som et udtryk for din organisations kvalitetstænkning. En disciplineret tilgang baseret på tjeklister minimerer afvisninger og opbygger tillid hos selv de mest krævende kunder."

Med disse strategier og skabeloner vil du være klar til at undgå almindelige fejltrin, reagere på afvisninger med selvsikkerhed og holde din ppap-produktion proces kørende problemfrit. Dernæst vil vi give kopiklare eksempler på artefakter og kommentarer, der yderligere forenkler din dokumentationsproces.

Kopiklare eksempler på PPAP-artefakter og kommentarer

Når du opbygger din PPAP-pakke, kan det at have klare, klar-til-brug-skabeloner spare dig timer med udkast og hjælpe med at sikre konsistens i alle indsendelser. Nedenfor finder du praktiske eksempler på de mest efterspurgte PPAP-dokumenter – hvor hvert felt er markeret, så du præcis ved, hvordan det integreres i din samlede dokumentationspakke. Disse eksempler bygger på bedste praksis og reelle formater, så du nemt kan tilpasse dem til din næste ppap-produktion - Det er et projekt.

Udfyldt Part Submission Warrant (PSW) Teksteksempel

Deltilførselsordre (PSW)

Delnavn: [Delenavn] (Matcher tegning og BOM)

Delnummer: [Varenummer] (Unik identifikator til sporbarhed)

Engineering Change Level: [Revision/ECN] (Angiver seneste godkendte design)

Organisationsnavn: [Dit Firma Navn] (Leverandør på record)

Produktionssted: [Fabrik/Adresse] (Hvor delen fremstilles)

Indsendelsesniveau: [Niveau 1–5] (Afstemt med kundeanmodning)

Årsag til indsendelse: [Ny del, konstruktionsændring, osv.] (Hvorfor PPAP udløses)

Erklæring: "Vi erklærer, at prøverne og dokumentationen opfylder alle specificerede krav. Alle understøttende data gemmes i henhold til kundens og AIAG PPAP-4-vejledningerne."

Bemærkninger: [Eventuelle afklaringer eller kundespecifikke noter]

Tip: PSW er den formelle opsummering af din PPAP-pakke og kræves for hvert reservedelsnummer, medmindre andet er specificeret af kunden. Kontroller altid, at alle felter stemmer overens med dine understøttende dokumenter og den seneste tekniske revision.

Dimensionelle resultattabel med annoteringer

| Ballon nr. | Karakteristika | Specifikationsreference | Metode/Værktøj | Resultatopsummering | Oplæg |

|---|---|---|---|---|---|

| 1 | Ydre Diameter | ø10,10–0,02 | Mikrometer | 10,08 / 10,09 / 10,10 | Passere |

| 2 | Overflade rudehed | 6.3 Ra | Ruvidhedstester | 6.1 / 6.2 / 6.3 | Passere |

| 3 | Faset | 1 x 30° | Visuel | OK | Passere |

- Ballon nr.: Links til tegningen med balloner for sporbarhed.

- Karakteristik: Den målte funktion, som angivet på tegningen.

- Specifikationsreference: Tolerancen eller kravet til funktionen.

- Metode/Værktøj: Måleudstyret eller inspektionsmetoden, der anvendes.

- Resultatopsummering: Eksempelresultater eller værdiområder, der er målt.

- Afgørelse: Angiver om resultaterne opfylder kravene (Godkendt/Afvis).

Brug dette format til hurtigt at kommunikere overholdelse for hver nøgleegenskab. For mere omfattende ppap dokumenter med eksempel tabeller kan du udvide med operatør, dato eller yderligere noter efter behov [Reference] .

PFMEA og kontrolplans uddragsskabeloner

Tænker du nogensinde over, hvordan du får din PFMEA og kontrolplan til at hænge sammen, så særlige egenskaber og kontroller tydeligt afbildes? Her er et parvis eksempel, der kan hjælpe dig i gang:

- Processtep: Aksemaskering

- Potentiel fejlmåde: Udenfor specifikationen diameter

- Effekt: Monteringsinterferens

- Årsag: Værktøjsslidage

- Nuværende kontrol: Periodisk mikrometerskala kontrol

- Detektion: 100 % undervejsinspektion

- Alvorlighed/Optræden/Detektion: Alvorlighed 8, Optræden 3, Detektion 4, RPN = 96

- Anbefalede foranstaltninger: Forøg inspektionsfrekvensen

- Processtep: Aksemaskering

- Karakteristik: Ydre Diameter

- Specifikation/Tolerance: ø10,10–0,02

- Styringsmetode: Mikrometersmåling hvert 30. minut

- Reaktionsplan: Stop produktionen, udskift værktøj, hvis det er uden for specifikation

- Stikprøvestørrelse/Frekvens: 1 del pr. interval

- Ansvarlig: Operatør, QA-inspektør

Bemærkning: PFMEA identificerer risici og kontrolhuller, mens kontrolplanen dokumenterer de specifikke overvågnings- og reaktionsforanstaltninger. Konsistens i terminologi og benævnelse af funktioner på tværs af begge dokumenter er afgørende for en robust proces part submission warrant ppap pakke.

Hurtige tips til konsistens og tilpasning

- Erstat alle pladsholdere (f.eks. [Delnavn], [Spec/Tolerance]) med din kundes præcise betingelser og seneste revisioner.

- Hold nomenklaturen konsekvent på tværs af alle dokumenter – især mellem PSW, dimensionsresultater og kontrolplaner.

- For hver ppap delindsendelsesattest , sikr at understøttende dokumentation henvises til og er sporbare.

- Vedligehold en indholdsfortegnelse i din pakke, så revisorer nemt kan finde hvert enkelt dokument.

Ved at bruge disse annoterede skabeloner vil du effektivisere din dokumentationsproces, reducere risikoen for udeladelser og levere et professionelt og revisionsklart PPAP-indhold. Dernæst kombinerer vi det hele med vejledning i valg af den rigtige produktionspartner for at fremskynde din PPAP-proces.

Vælg den rigtige partner til at fremskynde PPAP-produktionen

Hvad du skal se efter i en PPAP-klar produktionspartner

Når forskellen mellem en problemfri lancering og kostbare forsinkelser afhænger af leverandørens ydeevne, er det afgørende at vælge den rigtige partner til ppap-produktion forestil dig, at du står over for en stram tidsplan for et automobilprojekt – vil du hellere skifte mellem flere leverandører, eller foretrækker du at kunne stole på et enkelt, integreret team, der er flydende i hele bilindustriens produktionsproces ? Svaret er klart: den rigtige partner kan gøre eller bryde din indsendelsestidslinje og kvalitetsresultater.

Hvad bør du så søge efter, når du vurderer potentielle leverandører til dit næste PPAP-drevne program? Her er en praktisk tjekliste, der kan guide dine automobilindustris indkøbsproces beslutninger:

| Partnervurderingskriterier | Hvorfor det er vigtigt for PPAP |

|---|---|

| IATF 16949-certificering | Demonstrerer solid kvalitetsstyring i overensstemmelse med automobilstandarder – afgørende for ppap-certificering og kundetillid. |

| Flere processer under ett tag | Reducerer videresendelser, forenkler sporbarhed og holder alt pPAP-ydelser koordineret – især for komplekse samlingselementer. |

| Hurtig prototypning og korte leveringstider | Fremskynder apqp og ppap-proces ved at muliggøre hurtige iterationer og hurtig generering af beviser for dimensionel og materiel validering. |

| Dokumenteret APQP-disciplin | Sikrer procesrigor, risikostyring og klar dokumentation fra design til produktion – minimerer overraskelser i PPAP-fasen. |

| Erfaring med OEM/Tier 1-portaler | Muliggør problemfri indsendelser, overholdelse af kundespecifikke krav og hurtige feedbackcykluser. |

Hvordan integrerede processer forkorter indsendelsescykler

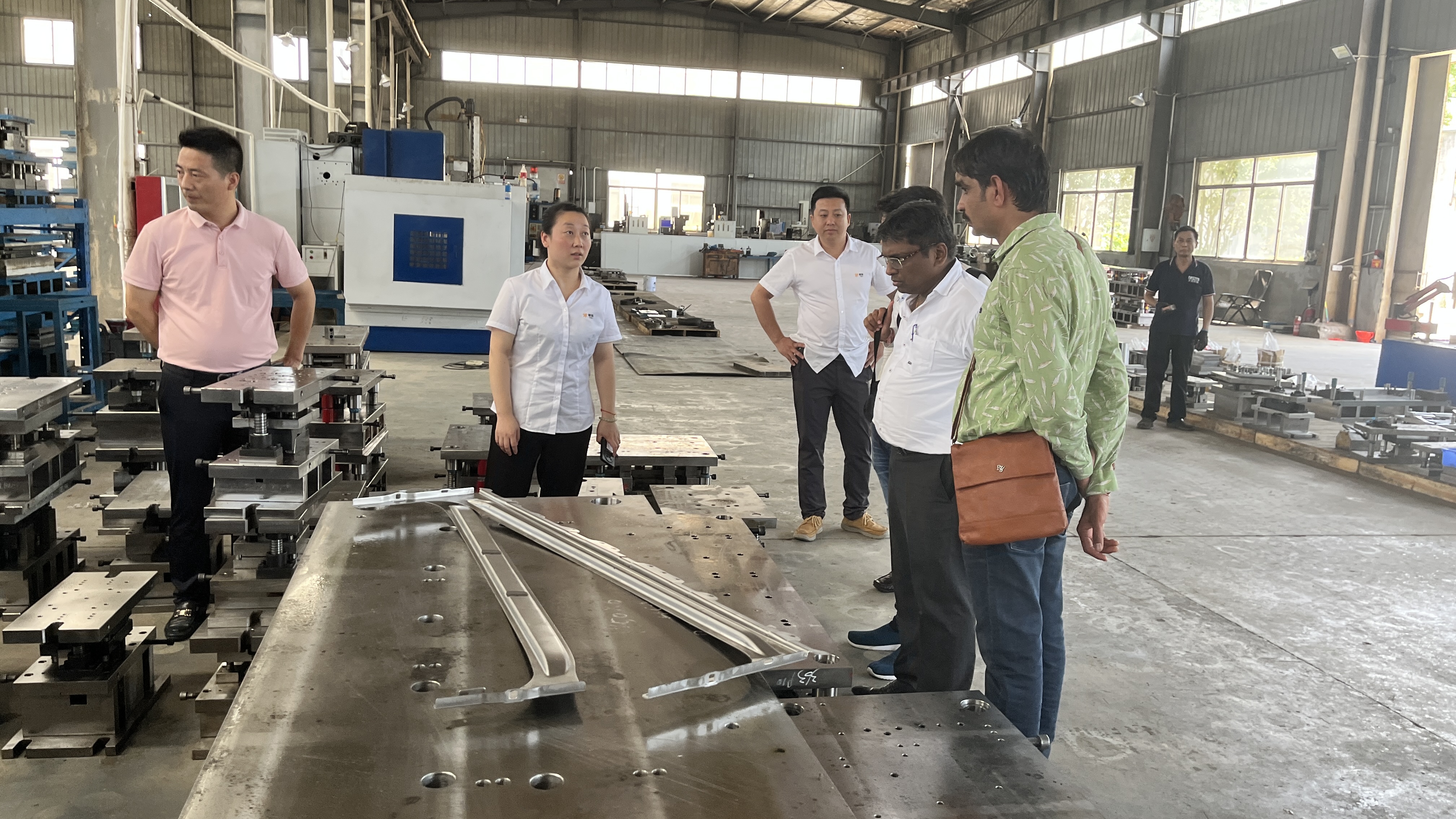

Når du samarbejder med en leverandør, der opfylder alle disse kriterier, vil du mærke en betydelig forskel i hastighed og pålidelighed. For eksempel er Shaoyi Metal Technology en IATF 16949-certificeret producent, der tilbyder løsninger fra ende til anden inden for højpræcise automobildeler. Deres one-stop-tilgang—kombineret stansning, koldformning, CNC-bearbejdning og svejsning—betyder, at hvert eneste trin fra design til endelig inspektion foregår under samme tag. Denne integration reducerer risikoen for fejl, fremskynder kommunikationen og sikrer, at alle PPAP-dokumenter kan spores tilbage til én enkelt kilde.

Rapid prototyping er en anden spilændrer. Forestil dig at reducere tiden fra indledende design til første godkendelse fra uger til blot dage. Med muligheden for hurtigt at producere måltalbeviser kan du iterere over proceskontroller og håndtere kundefeedback, inden det bliver en forsinkelse. Dette er særlig værdifuldt for team, der navigerer i de krævende krav fra bilmotorindustriens proces —hvor hver dag tæller, og hvor hvert detalje betyder noget.

- En-stand-produktion: Reducerer kommunikationsbryster og ukorrekt dokumentation.

- Enkeltkilde-sporbarhed: Forenkler indsamling af beviser til revisioner og kundegennemgange.

- Hurtigere PPAP-cykler: Rapid prototyping og intern proceskontrol betyder hurtigere gennemløbstider og færre genindsendelser.

- Konsekvent træning: Team med dokumenteret APQP og ppap-uddannelse kan tilpasse sig nye krav og kundestandarder med stor fleksibilitet.

Leverandører, der dækker hele forløbet, forenkler PPAP-processen ved at reducere videresendelser, minimere omarbejde og levere konsekvente, revisionsklare dokumentationer – så du kan fokusere på innovation i stedet for papirarbejde.

Fra prototype til PSW med minimal modstand

Tænk på sidste gang, du oplevede en sen afvisning i PPAP-processen. Var det på grund af manglende dokumentation, uklar sporbarhed eller forsinkelser fra tredjepartsleverandører? En partner med integrerede kompetencer og erfaring inden for bilindustrien kan hjælpe dig med at undgå disse fejltrin. De vil forstå nuancerne i ppap-produktion , forudse kundespecifikke særegenheder og sikre, at alle elementer – fra prototypematerialer til den endelige Part Submission Warrant – er justeret og klar til godkendelse.

Ved at prioritere disse udvælgelseskriterier reducerer du ikke blot projektrisikoen, men fremskynder også din tid til markedet. I et konkurrencedygtigt landskab, hvor det bilindustriens produktionsproces udvikler sig altid, og den rigtige partner er din stærkeste aktiv for at levere kvalitet, overholdelse og hastighed.

PPAP Produktion FAQ

1. Hvad er de 5 niveauer for PPAP, og hvornår anvendes de?

De fem PPAP-niveauer definerer omfanget af dokumentation, der kræves for godkendelse af en del. Niveau 1 kræver kun Part Submission Warrant (PSW), typisk for standarddele. Niveau 2 tilføjer begrænset understøttende data, mens niveau 3, det mest almindelige, kræver et komplet dokumentationspaket. Niveauerne 4 og 5 tilpasses kundens behov eller indebærer revisiter på stedet. Det valgte niveau afhænger af delens kompleksitet, risiko og kundekrav.

2. Hvordan adskiller PPAP sig fra First Article Inspection (FAI)?

PPAP er en omfattende godkendelsesproces, der bekræfter både produktets og procesens klarhed til serieproduktion, og som kræver et komplet sæt dokumenter. FAI verificerer en enkelt produktion i forhold til specifikationer, med fokus på indledende overensstemmelse. Selvom FAI kan indgå i PPAP som dimensionsbevis, dækker PPAP bredere procesvalidering og løbende krav.

3. Er PPAP påkrævet for CAD-filer og digitale indsendelser?

Ja, moderne PPAP-indsendelser kræver ofte CAD-filer og digitale elementer. Designdokumenter kan omfatte 3D-modeller med Product Manufacturing Information (PMI), og digitale output kan direkte afbildes på klassiske PPAP-dokumenter. Kontroller altid hos din kunde, hvilke digitale formater der accepteres, og om modellen eller tegningen er afgørende.

4. Hvad er et Part Submission Warrant (PSW), og hvorfor er det vigtigt?

PSW er den formelle erklæring i PPAP om, at alle dele og processer opfylder kundens krav. Den opsummerer indsendelsen, henviser til understøttende dokumentation og er underskrevet af leverandørens autoriserede repræsentant. Godkendelse af PSW er afgørende for produktionstilladelse og løbende alignment mellem leverandør og kunde.

5. Hvordan kan den rigtige produktionspartner fremskynde PPAP-produktionen?

En partner med IATF 16949-certificering, interne multifunktionsmuligheder og hurtig prototyping effektiviserer PPAP-processen. Integrerede teams reducerer overgivelser, forbedrer sporbarheden og leverer hurtigere og mere ensartet dokumentation. For eksempel tilbyder Shaoyi Metal Technology løsninger i én hånd, som hjælper med at forkorte udviklingscykluser og forbedre kvaliteten af indsendelser.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —