Automobil støb presnings bøjning spring tilbage "anti - menneskelig"? Disse 4 kompensationsprogrammer gør fejlen til nul!

Inden for automobil presseform formdesign, et af de mest smertelige problemer for ingeniører er "bøjning af fedt tilbage" .

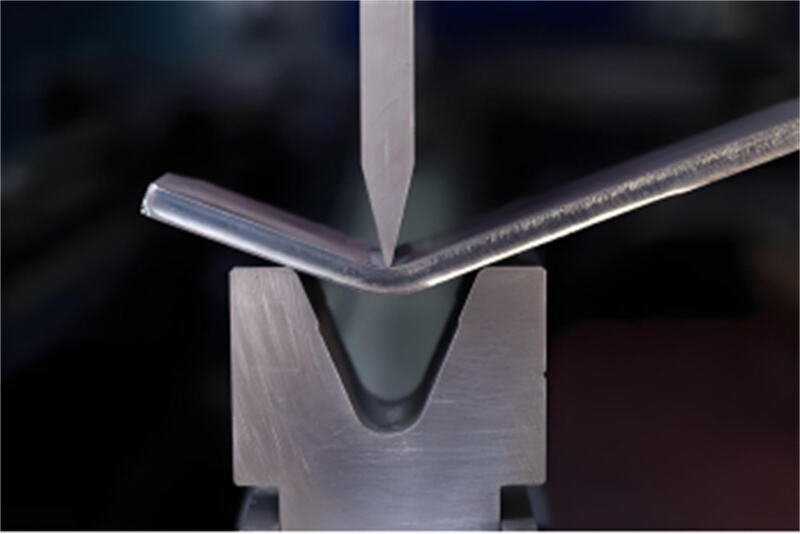

Bilindustriets presningsfedt

Uanset om det er bildele til køretøjer (Bilfløjler, bildøre, biltag . .. ), karosserystrukturdele (sidenmedlemmer/længdemedlemmer/krydsmedlemmer. .. ), eller motormounts , sædeklamme t (sædeklemme )og så videre, så længe det handler om bøjning af metalplader, er spring tilbage som en usynlig hånd, der altid "forstyrer" i sidste øjeblik - Det er okay. dåsen er nøjagtigt designet, og udstyret er justeret på plads, men produktets størrelse afviger stadig fra forventninger efter afstempning. Dette fænomen trækker ikke kun ned over produktionseffektiviteten, men kan også direkte føre til produktafvisning, hvilket holder uantallet ingeniører til at arbejde over tid og endda spørge sig selv om livet.

Bliv ikke panisk! Spring bagud er ikke ubesegeligt. Så længe den videnskabelige kompensationslogik beherskes og kombineres med fremmede industrieløsninger, kan fejlen sættes til "nul". Shaoyi er professionel Kina automobil metal presformeringsdeler fabrik . Denne gang vil det dybtgående analysere natur af bøjning spring bagud og afsløre 4 effektive kompensationsløsninger med sine års erfaringer i presseformdesign, hjælper dig med at "tame" fedtkraften fra roden og gøre formdesign mere effektivt!

1. Hvorfor er fedtkraften ved bøjning så "problematisk"? Lad os først undersøge dets underliggende logik. a automobilpressekomponenter så "besværlige"? Lad os først udforske dens underliggende logik.

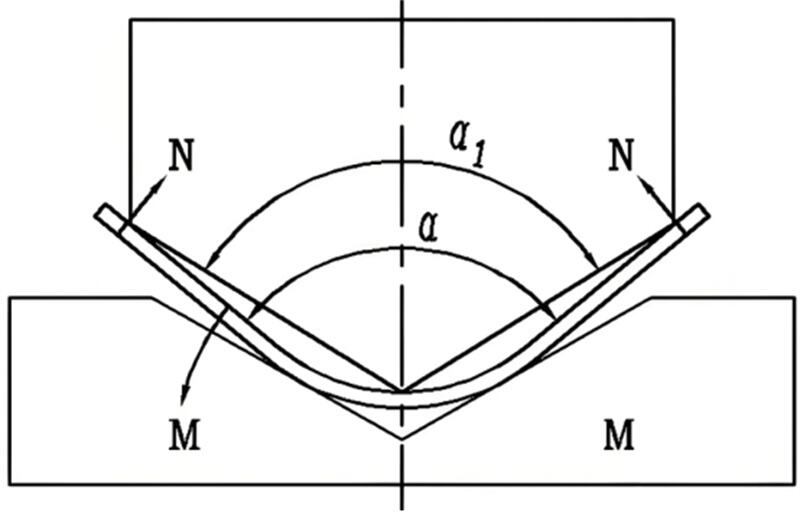

Essensen af fedtkraften er genopretning af elastisk deformation af metalmaterialer. Når plade materiale gennemgår plastisk deformation under pressetryk, forekommer der også elastisk spænding internt. Når den ydre kraft fjernes, frigives elastisk spænding, hvilket fører til, at delens vinkel, radius og endda form afviger fra pressemaskinens designværdier. De centrale indflydelsesfaktorer er:

Materialegenskaber : Jo højere trækstyrke og jo lavere elastisk modulus (f.eks., Q235B og #10 stål, som ofte bruges af "bilindustris preslevereandører"), desto mere markant er springet tilbage.

Pladetykkelse og bøjningsradius : Jo mindre forholdet mellem pladetykkelsen (t) og indre bøjningsradius (r) (r/t), desto større er springet tilbage.

Dørrens afstand og tryk : For lidt tryk eller for stor dørren afstand øger andelen af elastisk deformation.

Sags Smertested : En husholdningsapparatvirksomhed producerer edelstålspærringer. Designvinkel er 90°, men efter udformning springer den tilbage til 95°, hvilket forårsager for meget montagelucke. Tradicionelle løsninger indebærer gentagne prøve-formjusteringer, hvilket kan tage op til 2 uger og øge omkostningerne.

II. Fire kompensationsprogrammer rammer målet og gør 'springtilbage' ingen sted at løbe hen

Program 1: Over - Bøjekompensation - Brug "Proaktiv Prediction" til at modvirke springet tilbage

Princip: Forudsæt springvinklen for dele til stempling af biler under produktion. I design af "bilindustriets pressestøb", laver man bevidst den bøjede vinkel mindre (eller større, afhængigt af springretningen) end målet. Brug genopretning efter spring tilbage for at nå målet.

Nøgleformel: δθ = θ spring tilbage = K × (σ_s/E) × (r/t)

(K er materialekoefficienten, σ _s er givningsstyrken, E er elasticitetsmodulussen. )

Implementeringstrin:

1. Bestem fedt tilbagevenden δθ gennem materialetesting eller historiske data.

2. Sæt dørsvinkel som θ dør = θ mål −Δθ .

3. Juster den kompensationskoefficient efter prøveproduktion.

Case: Shaoyi lavede et panel til en værtsplante. Panelet krævede en 60° bøjning, men havde en 4° spring tilbage.

Efter at have justeret støbevinklen til 56°, mødte delen nøjagtighedsstandarder. Gennemførelsesgraden steg fra 70% til 99%.

Program 2: Lokal Forstærkning - Brug "Stress Fanger" til at eliminere elastisk deformation

Princip: I de ikke-funktionelle områder af bøjningszonen, forudindstillede indtryk, udsvulninger eller ribber. Den lokale plastiske deformation fra disse forbruger elastisk spændingsenergi, hvilket begrænser springet tilbage.

Design højdepunkter:

- Kontroller indtrykdybden til 10% - 15% af plade tykkelsen.

- Vinkler ribber på 45° i forhold til bøjningslinjen for at fordelt spændingerne.

- Optimer rib placering med CAE-simulering for at opretholde styrke.

Fald: Shao Yi håndterede en værtsplantes blækskerm metalbilkomponenter ved hjælp af lasergravering. Det lavede mikro-groover 0,5 mm fra bøjelinjen, hvilket reducerede fedt tilbagevendelse med 60 % uden synlige overfladebrister.

Program 3: Dynamisk Trykudjevningsfunktion – Lader Dyer "Intelligently Justere"

Princip: Brug en hydraulisk eller servomotorstyrket tilpasselig dør-system . Under bøjning overvåger det i realtid tryk og forskydning, og justerer dynamisk klemme Kraft for at sikre fuld plastisk deformation.

Tekniske højlydigheder:

- Integrede kræftesensorer og lukket-løb styresystem.

- understøtter flertydigt tryk indlæsning (f.eks., fortryk, hovedtryk, holdetryk).

- Gælder for materialer som højstyrketsstål og aluminiumsliggere.

Branchetrend: En bestemt tysk baseret bilprodusent har introduceret AI-drevne adaptive bøjningsmaskiner. Gennem maskinlæring til forudsigelse af springeftervirkning, når den korrektionsnøjagtighed ±0,1° , og fejlsøgningscyklussen forkortes med 80%.

Program 4: Termisk - Feltstyringsmetode - Omgås Materialeegenskaber med "Termisk Magi"

Princip : Lokalt opvarm eller køl bøjningsområdet for at ændre materialets trindestyrke og elastisk modulus, hvilket giver kontrol over spring tilbage.

Procesudvælgelse :

Laseropvarmning : Nøjagtigt øg temperaturen til 200 - 300°C ( egnet til rostfri stål).

VÆSKENITROGEN KYLNING : Køl hurtigt for at undertrykke elastisk genopretning ( egnet til aluminiumlegemer).

Forsigtighedsforanstaltninger : Balance termisk deformation og oxidationsrisici; brug inert gasbeskyttelse.

Avanceret Anvendelse : Et flyveledskomponent anvender induktionsvarmebøjning. Spring back fejl er inden for 0,05 mm, hvilket overstiger traditionelle kolde-bøjningsprocesser.

Afstand af bøjningsprocessen

III. Praktiske Færdigheder: Hvordan vælger man det optimale kompensationsprogram?

1. Overvej materialet :

- Lavkulstøl, kobberallerier → Overbøjningskompensation (lav omkostning);

- Højstyrkestål, titanallerier → Dynamisk trykkompensation (høj præcision).

Tænk på produktionstallet :

- Små partier, flere varianter → Over - bøjningskompenation + CAE-simulation;

- Storskala produktion → Investér i tilpasningsdygtige form-systemer.

2. Tolerancen - afhængig valg:

- Civil - grad (±0,5°) → Lokal styrkemetode.

- Militær - grad (±0,1°) → Kombiner termisk feltstyring med dynamisk kompensation.

IV. Konklusion: Samarbejde med Spring Back og Herske over Kraften af "Sikkerhed"

Bøjning af spring back i automobil presseform er hårdt, men løseligt. Autoindustrien skifter fra erfaringsbaseret prøv og fejl til datadrevet intelligent kompensation, hvilket bringer os tættere på målet om nul spring back . Næste gang du står over for spring back-problemer i "bilfrækstamper", brug de fire kompensationsprogrammer til at opbygge en flerlagsforsvar. Husk, at toppeteorere bruger videnskab til at tame usikkerheden.

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —

Små partier, høje standarder. Vores hurtige prototyperingservice gør validering hurtigere og nemmere —