Co je chemické niklování: proces, řízení, opravy

Chemické niklování jednoduše

Jednoduchá definice chemického niklování

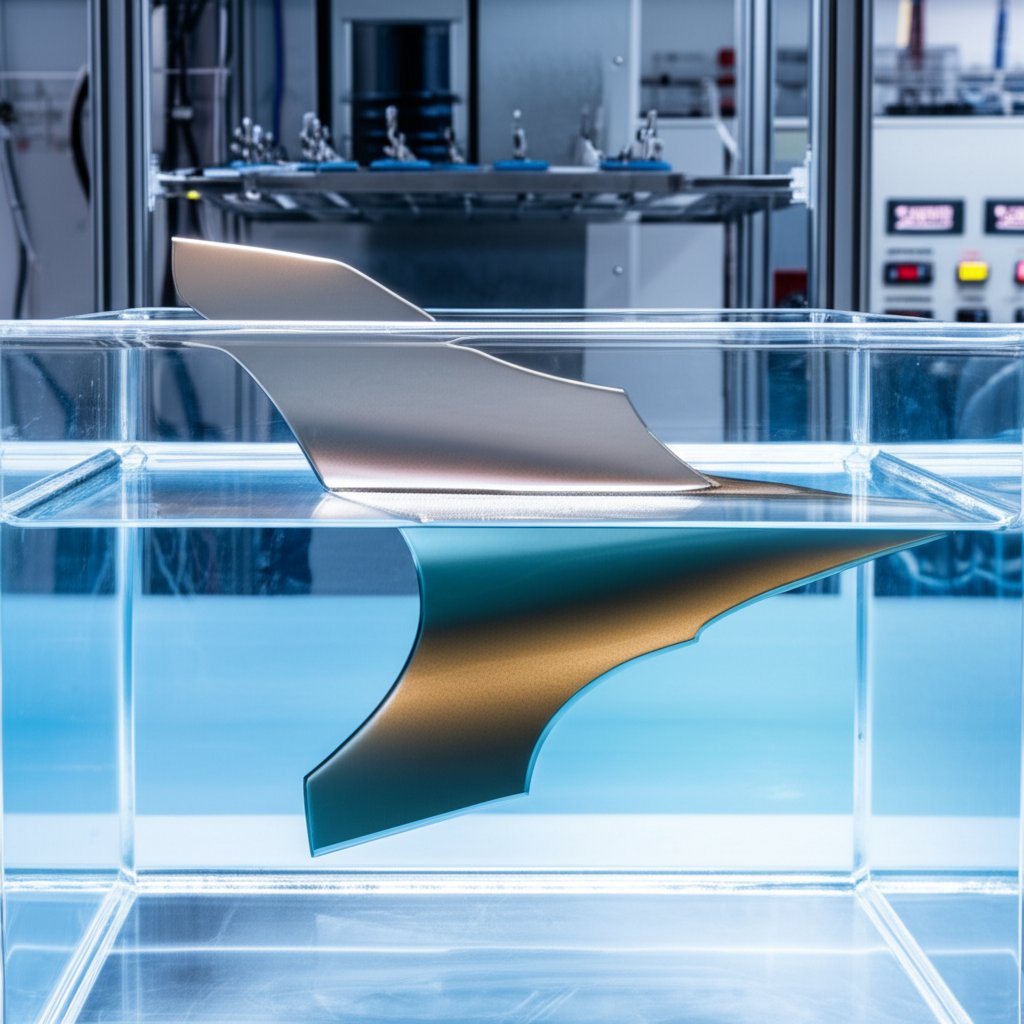

Co je chemické niklování? Jednoduše řečeno, jde o proces, při němž se vrstva niklové slitiny – obvykle nikl-fosfor (Ni-P) nebo někdy nikl-bor (Ni-B) – nanáší chemickou reakcí, nikoli elektricky, na kovový nebo nekovový povrch. To znamená žádné dráty, žádný externí zdroj proudu a žádná složitá zařízení. Místo toho se díl ponoří do pečlivě připravené chemické lázně, kde jsou niklové ionty redukovány a přímo se navazují na povrch, čímž vzniká rovnoměrný niklový povrch.

Pokud jste se někdy ptali co je niklování obecně jde o ochranu dílů před opotřebením a koroze, nebo o zlepšení jejich vzhledu. Chemické niklování vyniká tím, že je autokatalytické: reakce pokračuje, dokud je roztok čerstvý a povrch řádně připraven. Proto najdete chemické niklování napříč celou škálou aplikací – od přesných ozubených kol a forem až po kuchyňské prvky a elektroniku.

Jak se liší od galvanického pokovování

Zní to složitě? Představte si dva různé způsoby nanesení povlaku na díl. U elektrolytického niklování (tradiční metoda) je potřeba elektrický proud, který přenáší niklové ionty na povrch. To znamená, že oblasti blíže elektrodám dostanou více niklu, zatímco zářezy a hrany často méně. V důsledku toho může být povlak nerovnoměrný – silnější na plochých plochách, tenčí v rozích nebo hlubokých otvorech.

Bezproudé pokovování na druhou stranu nezávisí na elektřině. Chemická reakce vylučuje nikl rovnoměrně na každém otevřeném povrchu, bez ohledu na složitost tvaru. To znamená, že i vnitřní díry, závity a složité prvky získají konzistentní ochrannou vrstvu. Pro mnoho strojních a průmyslových aplikací je tato jednotnost revoluční.

Klíčové vlastnosti a proč jsou důležité

Proč tedy volit bezproudé niklování? Zde jsou hlavní výhody, které si hned všimnete:

- Rovnoměrná tloušťka — i na komplexních geometriích a vnitřních površích

- Vynikající odolnost proti korozi — obzvláště u vysokofosforového EN, které je amorfní a odolné vůči vodě, soli a mnoha chemikáliím

- Zvýšená odolnost proti opotřebení — chrání pohybující se součásti a prodlužuje jejich životnost

- Rozměrová kontrola — kritické pro přesné komponenty, kde každý mikrometr má význam

- Přitažlivý, přizpůsobitelný povrch — od matného po lesklý, v závislosti na formulaci

Po tepelném zpracování se může bezelektrolytní nikl stát ještě tvrdším, což ho činí vhodným pro formy a opotřebení součástek. Nicméně zvýšení tvrdosti pomocí tepla může snížit odolnost vůči korozi, takže je důležité přizpůsobit proces vašim potřebám. Je hladký a konzistentní, ideální pro díly, které vyžadují výkon a profesionální vzhled.

EN není pro všechny. Při úpravě obsahu fosforu (nízký, střední, vysoký) nebo použití alternativ, jako jsou kovové usazeniny z niklu a bóru nebo PTFE, lze vlastnosti povlaků přizpůsobit různým prostředímbez ohledu na to, zda potřebujete větší odolnost vůči korozi, lepší opotřebení

Elektroless niklování poskytuje rovnoměrný, odolný proti korozi a ochranný niklový povrch, zejména tam, kde je důležitá přesnost a trvanlivost.

Shrnutím lze říci, že pokud potřebujete povlak, který je spolehlivý, konzistentní a univerzální, je náplňové niklování často tou správnou volbou – zejména ve srovnání s elektrolytickým niklováním u složitých nebo vysokovýkonnostních dílů.

Jak funguje proces náplňového niklování krok za krokem

Když slyšíte o procesu náplňového niklování, může to znít jako tajemný chemický experiment. Ve skutečnosti jde však o pečlivě kontrolovanou posloupnost kroků, z nichž každý je klíčový pro dosažení kvalitního, rovnoměrného niklového povlaku. Rozbor procesu podrobně ukáže, jak ta „magie“ funguje – od surového dílu až po hotový výrobek.

Příprava a aktivace povrchu

-

Počáteční kontrola a předčištění

- Co kontrolovat: Zkontrolujte viditelné poškození, znečištění nebo nesprávné díly. Ověřte typ materiálu a stav povrchu.

-

Odmašťování a alkalické čištění

- Co kontrolovat: Ujistěte se, že byly odstraněny všechny oleje, maziva a provozní nečistoty. Proveďte test na povrchu bez přerušení vodního filmu (voda by měla stékat rovnoměrně, nikoli srážet do kapky).

-

Kyselé leptání a aktivace povrchu

- Co kontrolovat: Hledejte rovnoměrné matování nebo leptání – žádné lesklé ani tmavé skvrny. U nevodivých nebo pasivních kovů ověřte správnou aktivaci (někdy pomocí proprietárních aktivátorů nebo dvojitého zinečnatého procesu u hliníku).

Důkladná příprava povrchu je nepodmíněná. Představte si natírání špinavé stěny – vynechání tohoto kroku vede ke špatné adhezi a vadám povlaku.

Autokatalytická depoziční chemie

-

Ponoření do bezproudého niklového roztoku

- Co kontrolovat: Ověřte složení lázně – koncentrace iontů niklu, redukčního činidla (obvykle hydrogenuhličitan sodný), komplexotvorných látek, stabilizátorů a povrchově aktivních látek musí být v rozsahu stanoveném dodavatelem.

- Sledujte teplotu lázně (obvykle 85 °C až 95 °C) a hodnotu pH (obvykle mezi 4 a 6), jak doporučuje výrobce formulace lázně.

- Zajistěte míchání a filtraci, aby nedocházelo k usazování částic a byl zajištěn rovnoměrný nános.

- Zkontrolujte upnutí dílu – ujistěte se, že jsou všechny povrchy vystaveny a roztok může volně obtékat.

-

Bezproudá deposice

- Co kontrolovat: Sledujte rychlost pokovování a dobu působení za účelem dosažení požadované tloušťky. Dávejte pozor na vývoj plynu (bublinování) a vzhled povrchu – cílem je rovnoměrný, hladký a bezchybný povrch.

- Sledujte stáří lázně, čísla šarží a doplňovací akce v záznamové knize za účelem stopovatelnosti a kontroly procesu.

Proces autokatalytického pokovování využívá autokatalytickou reakci: redukční činidlo (často hydrogendifosforečnan) dodává elektrony, čímž umožňuje iontům niklu vylučovat se ve formě kovové slitiny niklu a fosforu na aktivovaném povrchu. Tato reakce pokračuje, pokud je chemické prostředí vyvážené a povrch zůstává katalytický.

Následná úprava a kontrolní body kvality

-

Oplachování a neutralizace

- Co kontrolovat: Používejte deionizovanou vodu pro důkladné oplachování mezi jednotlivými kroky. Ověřte, že nedochází k přenosu chemikálií – zbytky mohou později způsobit skvrny nebo korozi.

-

Teplotní úprava nebo vypalování (pokud je vyžadováno)

- Co kontrolovat: Ověřte teplotu v troubě a dobu působení dle specifikace procesu. Teplotní úprava může zvýšit tvrdost nebo odstranit vodíkové pnutí v nánosu.

-

Závěrečná kontrola a měření

- Co kontrolovat: Zkontrolujte pokrytí, rovnoměrnou tloušťku, přilnavost a vzhled. Změřte tloušťku nánosu a ověřte, že splňuje požadavky.

Přísná čistota, pečlivá kontrola lázně a důsledné oplachování jsou hlavními opatřeními proti kontaminaci a ztrátám unášením v procesu nereaktivního niklování.

Mějte na paměti, že každý postup nereaktivního niklování musí být přizpůsoben konkrétnímu podkladu, geometrii a požadavkům na konečnou aplikaci. Teplota lázně a hodnota pH se mohou lišit podle chemie – vždy dodržujte technické listy dodavatele s přesnými rozsahy řízení.

Vedení podrobného záznamového deníku je nezbytné pro stopovatelnost a zlepšování procesu. Sledujte:

- Čísla šarží a identifikace dílů

- Stáří lázně a přídavky chemikálií

- Teplotu, pH a hladinu roztoku

- Doplnění a údržbové zásahy

Pokud dodržujete přesný postup nánosu bezproudového niklu, dosáhnete konzistentních, vysokovýkonných povlaků – připravených pro náročné aplikace. Dále si ukážeme, jak vybrat správný typ bezproudového niklu pro vaše inženýrské potřeby.

Průvodce výběrem bezproudového niklu pro inženýry

Výběr obsahu fosforu

Když stojíte před volbou správného bezproudového niklového povlaku pro vaši aplikaci, první otázkou je: jakou úroveň fosforu máte zadat? Odpověď tvaruje výkon z hlediska odolnosti proti korozi, tvrdosti, pájitelnosti a dokonce i magnetické odezvy. Rozdělme si hlavní kategorie:

- Nízký obsah fosforu (2–4 % P): Zajistí nejvyšší tvrdost v dodaném stavu a odolnost proti opotřebení, což ho činí ideálním pro abrazivní prostředí a situace vyžadující dobré vlastnosti pájení nebo vodivosti. Tyto povlaky vynikají v alkalických nebo louživých podmínkách, ale jsou méně odolné vůči kyselinám.

- Střední obsah fosforu (5–9 % P): Pracovní kůň průmyslu, který vyvažuje odolnost proti korozi, tvrdost a vzhled. Středně fosforečné bezniklové niklové povlaky jsou široce používány v obecném strojírenství, automobilovém průmyslu a elektronice.

- Vysokofosforové (10–13 % P): Tyto povlaky jsou známé svou amorfní strukturou, jsou extrémně odolné proti korozi – zejména v kyselých nebo neutrálních prostředích – a jsou v podstatě nemagnetické. Jsou ideální pro zařízení v ropném a plynárenském průmyslu, chemickém zpracování a potravinářském průmyslu.

| EN Variant | Obsah fosforu/boru | Odolnost proti korozi | Tvrdost (po napařování / po tepelném zpracování) | Magnetické vlastnosti | Svařitelnost | Typické aplikace |

|---|---|---|---|---|---|---|

| Ni-P s nízkým obsahem P | 2–4 % P | Nejlepší v alkalickém; průměrná v kyselině | Vysoká / zvyšuje se s teplem | Magnetický | Vynikající | Rotační čerpadla, spojovací prvky, ventily, formy |

| Středně-P Ni-P | 5–9 % P | Dobrý univerzální | Střední-vysoká / Vysoká po tepelném zpracování | Nízkomagnetické | Dobrá | Přesné hřídele, automobilové díly, elektronika |

| Vysokě-P Ni-P | 10–13 % P | Vynikající v kyselém/neutrálním prostředí | Střední / Nejvyšší po tepelném zpracování | Nemagnetický | Střední | Chemické procesní zařízení, ventily pro ropu a plyn, potravinářské strojní vybavení |

| Nikl-bor | 1–5 % B | Nižší než u Ni-P | Velmi vysoká přímo po nánášení | Magnetický | Vynikající (nízký obsah B) | Elektrické kontakty, opotřebitelné díly, spojovatelné povrchy |

| Kompozit Ni-P/PTFE | 10–12 % P + 15–25 % PTFE | Dobrá (závisí na matrici) | Nižší než u čistého Ni-P | Nemagnetický | Střední | Formy, uvolňovací povrchy, klouzavé komponenty |

Poznámka: Tvrdost elektrolyticky nanášeného niklu fosforem (Ni-P) se typicky pohybuje v rozmezí 500–720 HK100 ve stavu po nánášení a po tepelném zpracování dosahuje u vysoce fosforových elektrolyticky nanášených niklových vrstev hodnot 940–1050+ HK100.

Kdy zvažovat spolusrážení Ni-B nebo PTFE

Nikdy jste si položili otázku, jestli nepotřebujete něco více než standardní fosforové elektrolyticky nanášené niklování? Nikl-borové povlaky vynikají mimořádnou tvrdostí ihned po nánášení a elektrickou vodivostí, což je činí ideálními pro elektronické kontakty a spojovací vrstvy. Na druhou stranu, pokud vaše díly vyžadují nízké tření a snadné uvolnění – například formy nebo pohyblivé sestavy – nabízí kompozit Ni-P se spolusráženým PTFE hladký, samomazný povrch. Tyto elektrolyticky nanášené niklové povlaky jsou obzvláště užitečné pro aplikace, kde jsou rozhodující opotřebení a mazivost, avšak čistý Ni-P nemusí poskytovat požadovaný výkon.

- Nikl-borový povlak: Elektronické konektory, nástroje vystavené vysokému opotřebení, pájedlné plošky

- Kompozit Ni-P/PTFE: Vstřikovací formy, válce pro zpracování potravin, kluzné pouzdra

Účinky tepelného zpracování a kompromisy

Zde je praktická rada: tepelné zpracování může výrazně zvýšit tvrdost nablešeného niklového povlaku – zejména u nablešených niklových povlaků s vysokým obsahem fosforu. Například povlak Ni-P přímo po vrstvě dosahuje 500–720 HK100, ale po tepelném zpracování mohou povlaky s vysokým obsahem fosforu překročit 940 HK100, což se vyrovná tvrdému chromu. Tento nárůst však přináší kompromis: tepelné zpracování, zejména při vyšších teplotách, může zvýšit pórovitost a mírně snížit odolnost proti korozi, zejména u nablešených niklových povlaků s vysokým obsahem fosforu (Nickel Institute) .

- Pro maximální odolnost proti opotřebení tepelně zpracujte povlaky Ni-P nebo Ni-B podle specifikace.

- Pokud máte na prvním místě prioritu odolnosti proti korozi, vyhnete se nadměrnému tepelnému zpracování u nablešených niklových povlaků s vysokým obsahem fosforu.

Určení správné varianty bezelektrolytického niklu – podle obsahu fosforu nebo boru a s ohledem na tepelné zpracování – zajišťuje, že váš povlak poskytne optimální rovnováhu tvrdosti, odolnosti proti korozi a funkčního výkonu.

Stále si nejste jisti, který druh bezelektrolytického niklování je pro vaši součástku ten pravý? Představte si další krok: přípravu podkladu, aby byla zajištěna trvalá adheze a výkon. Tím se budeme zabývat dále.

Základy přípravy povrchu, adheze a maskování pro bezelektrolytické niklování

Příprava hliníku pro EN

Chcete-li maximalizovat výkon niklem pokoveného hliníku, tajemství spočívá v přípravě. Přirozená oxidační vrstva hliníku je meč se dvěma ostřími: chrání před koroze, ale zároveň komplikuje přímé pokovování. Proto bezelektrolytické niklování hliníku vždy začíná řadou kroků čištění, leptání a aktivace, jejichž cílem je zajistit trvalou adhezi a dokonalý niklový povrch.

Proveďte toto:

- Pečlivě odmažte a vyčistěte pomocí alkalického čisticího prostředku nebo ultrazvukového systému, nesmí zbyti žádný olej nebo prach.

- V alkalickém roztoku (například hydroxidu sodném) vyřezat oxid a hrubší povrch pro lepší mechanické vazby.

- Desmutování v lázních s dusíkovou nebo sírovou kyselinou k odstranění zbytků po rytí.

- Znížení koncentrace oxidu v oxidu zínového v roztoku

- Pro kritické aplikace použijte dvojitý cyklus zinku: odstraňte první vrstvu zinku a znovu ji naneste, abyste dále zvýšili adhezi.

- Pokud je zapotřebí maximální adhéze, je třeba před krokem bez elektřiny použít tenký elektrolytický nikl.

Vyhněte se tomu:

- Pokud přeháníte jakýkoli krok čištění nebo aktivace, mohou rezidua nebo oxidy způsobit špatnou adhezi nebo odlupování.

- Pokud je čistený hliník vystaven re-oxidaci, může k ní dojít během několika minut.

- Pod nebo nad ráznost, která může vést k tvorbě špiny nebo nadměrné drsnosti.

V souladu s těmito kroky se zajišťuje, že bezelektrolytické niklování na hliníku přináší konzistentní, vysoce kvalitní výsledky pro automobilové, letecké a elektronické díly.

Národní odstíny nerezové, měděné a nástrojové oceli

Ne všechny substráty jsou vytvořeny rovné. Každý materiál vyžaduje individuální přístup k spolehlivému kovovému a niklovému obložení nebo povlakování povrchů z nerezové oceli.

Niklování nerezové oceli Udělejte tohle:

- Změkčete a důkladně vyčistěte, abyste odstranili oleje a kontaminanty.

- Aktivovat povrchčasto mírnou kyselinou nebo vlastním aktivátorema odstranit pasivní vrstvy oxidu.

- Neprodleně se opláchněte, abyste zabránili znovu pasivování.

- Před elektroless pokrývkou je třeba použít Woods nickel strike pro složité slitiny.

Niklování nerezové oceli Vyhněte se tomu:

- Pokud se po aktivaci nechá expozice, může se rychle znovu vytvořit oxid.

- Použití nekompatibilních čisticích prostředků, které mohou zanechávat fólie nebo zbytky.

Měď a nástrojová ocel – Postupujte takto:

- Odmašťování a alkalické čištění stejně jako u jiných podkladů.

- Aktivace kyselinou (u mědi často sírovou kyselinou; u nástrojové oceli chlorovodíkovou kyselinou nebo speciálními aktivátory).

- Důkladně opláchněte a okamžitě pokračujte do beznaběhové lázně, abyste předešli povrchové korozí nebo oxidaci.

Měď a nástrojová ocel – Nedělejte toto:

- Nechávání dílů usychat na vzduchu mezi jednotlivými kroky – vlhkost může způsobit skvrny nebo korozi.

- Zanedbávání kontroly zachycených nečistot v otvorech nebo závitech.

Správné pořadí kroků pro každý materiál je základem kvalitního měděného a niklového povlaku a trvanlivého niklového povrchu na nerezové oceli nebo hliníku.

Maskování a taktiky selektivního pokovování

Potřebujete někdy chránit určité oblasti před nanášením povlaku? Maskování je nezbytné při bezproudém niklování, zejména u složitých sestav nebo pokud se má ošetření provést pouze na konkrétních plochách. Správná maskovací strategie zabraňuje nežádoucímu hromadění niklu a zajišťuje ostré okraje bez poškození vrstvy EN při odstraňování.

Běžné maskovací materiály:

- Zakrývací lak (rychle vysychající vinyl nebo kyselinovzdorné typy)

- Vosky (pro vysokoteplotní nebo nízkoteplotní cykly)

- Samolepicí pásky (plastové, skelné nebo kovové fólie)

- Trvalé pryžové nebo plastové zátky, krytky a speciální upínací zařízení

Pravidla pro maskování:

- Aplikujte vícevrstvý nátěr laku nebo vosku pro plnou účinnost – každou vrstvu důkladně nechte uschnout.

- Vosk upravujte, když je teplý, pro čisté okraje a snadné odstranění po niklování.

- Vyberte vhodnou tloušťku pásky a druh lepidla podle chemického složení roztoku a geometrie dílu.

- U trvalých maskujících prostředků zajistěte těsné přilnutí a chemickou kompatibilitu se všemi procesními kroky.

- Odstraňte maskování ihned po pokovování, abyste se vyhnuli obtížně odstranitelným zbytkům.

Také pevné upevnění složitých dílů je velmi důležité – přípravky by měly umožnit průtok roztoku ke všem povrchům a minimalizovat zachycení vzduchu, které může způsobit nepokovené oblasti nebo dutiny.

Vždy ověřte adhezi po pokovování pomocí standardizovaných zkušebních metod – tím zajistíte, že niklování na hliníku nebo jiném podkladu splňuje požadavky na kvalitu před přechodem k dalšímu procesnímu kroku.

Porozumění specifickým požadavkům na přípravu a maskování jednotlivých podkladů je klíčem k tomu, jak maximalizovat efektivitu vašeho procesu bezproudového niklování. Dále se podíváme na to, jak specifikovat, kontrolovat a dokumentovat vaše povlaky pro spolehlivé a opakovatelné výsledky.

Jak specifikovat a kontrolovat bezproudové niklování

Které normy platí a kdy

Nikdy jste si nepoložili otázku, jak zajistit, aby vaše bezproudové niklování splňovalo průmyslové požadavky pokaždé? Odpověď spočívá ve standardech jako ASTM B733 , AMS-C-26074 , a AMS 2404 tyto dokumenty stanoví základní požadavky na tloušťku nánosu elektrolytického niklu, kvalitu nánosu a protokoly inspekce, čímž tvoří základ objednávek a technických výkresů ve leteckém, obranném, elektronickém a průmyslovém průmyslu.

Podívejme se, co každý standard přináší:

| Standard | Typické použití | Klíčové body/poznámky | Běžné testy |

|---|---|---|---|

| ASTM B733 | Obecný průmysl, elektronika, ropný a plynárenský průmysl, medicína, nástrojárna | Definuje typy podle obsahu fosforu (Typ I–V), třídy podle tepelného zpracování a provozní podmínky podle tloušťky (SC0–SC4) | Tloušťka (XRF, magnetická, coulometrická), přilnavost (ohyb/dopad/tepelný šok), pórovitost (ferroxyl, vařící voda), tvrdost (mikrotvrdost) |

| AMS-C-26074 | Letecký, obranný, kosmický, elektronický, ropný a plynárenský průmysl | Třídy podle tepelného zpracování, třídy podle obsahu fosforu, přísná dokumentace a jednotnost, vylepšené pro extrémní prostředí | Tloušťka (nedestruktivní), přilnavost (tah, ohyb), tvrdost, odolnost proti korozi, vizuální kontrola |

| AMS 2404 | Univerzální letecký a automobilový průmysl | Technicky ekvivalentní normě AMS-C-26074 a doporučené pro nové návrhy | Tloušťka, přilnavost, vzhled, tvrdost (dle požadavku) |

Každá norma kategorizuje povlaky podle obsahu fosforu – nízký, střední nebo vysoký – a stanoví minimální a maximální tloušťky niklu, třídy tepelného zpracování a zkušební metody. Například ASTM B733 uvádí typy jako Typ II (1–3 % P) pro elektroniku nebo Typ V (>10 % P) pro prostředí s vysokou korozí a třídy tloušťky od SC0 (0,1 µm) pro základní ochranu až po SC4 pro náročné podmínky.

Jak psát přijímací kritéria

Zní to složitě? Zde je praktická kontrolní lista, která vám pomůže napsat jasná, připravená pro kontrolu, přijímací kritéria pro vaši specifikaci bezproudového niklování:

- Třída/použití vrstvy: Uveďte úroveň fosforu (např. ASTM B733 Typ IV nebo AMS-C-26074 Třída B)

- Tloušťka niklové vrstvy: Uveďte minimální a maximální přípustnou tloušťku niklu (např. 10–25 µm) a specifikujte, kde je třeba měření provádět

- Metoda zkoušky přilnavosti: Uveďte ohyb, náraz nebo tepelný šok podle normy

- Požadavky na tepelné zpracování: Uveďte třídu (po zinkování nebo tepelně upraveno), teplotu a dobu trvání

- Metoda zkoušky korozní odolnosti: Uveďte požadované zkoušky (např. mlha z mořské vody, pórovitost pomocí ferroxylu)

- Odkaz na plán výběru vzorků: Odkaz na oborově přijímaný plán pro kontrolu dávky (např. ANSI/ASQ Z1.4)

- Pravidla pro opravy/předělky: Definujte, zda a jak jsou opravy povoleny

- Dokumentační výstupy: Vyžádejte si certifikáty shody, stopovatelnost šarží lázně a zprávy o inspekci

Uveďte přesný standard (např. „ASTM B733 Type V, Class 2, SC3“) a příslušnou třídu nebo jakost. Tím se zajistí, že všichni – kupující, galvanizér i inspektor – používají stejný jazyk a znají požadovanou tloušťku niklu a cíle výkonu.

Metody inspekce a zkoušení, které vyhovují

Jak ověříte tloušťku niklu a další kvalitativní vlastnosti? Protokoly inspekce jsou součástí každého významného evropského standardu. Následuje stručný průvodce nejběžnějšími metodami:

- Měření tloušťky: Pro přesná a opakovatelná měření použijte rentgenovou fluorescenci (XRF), magnetickou indukci (pro neferomagnetické povlaky na oceli), zpětný rozptyl beta záření nebo coulometrické odstranění. Pro destruktivní ověření se používá také mechanické příčné řezy.

- Adhesi: Zkoušky ohybem, nárazem nebo tepelným šokem podle zvoleného standardu. Hledejte odlupování, praskání nebo odtrhávání.

- Pórovitost: Testy na ferroxyl, vařící vodu, plynnou vodu nebo alizarin odhalují otvory nebo póry, které by mohly ohrozit odolnost vůči korozi.

- Tvrdost: Zkouška mikrohrdosti (např. Knoop nebo Vickers) před a po tepelném zpracování, zejména pro letecké nebo kritické části s opotřebováním.

- Vizuální inspekce: Zkontrolujte, zda nejsou puchýře, jamky, zbarvení nebo nerovnoměrné usazení.

Vždy sladějte svůj plán inspekce s terminologií a zkušebními metodami uvedené normy. Pokud vaše žádost vyžaduje sledovatelnost nebo statistickou spolehlivost, použijte uznávaný plán odběru vzorků a zdokumentujte všechny výsledky pro každou šarži.

Kontrolní seznam přijímacích kritérií

- Třída/typ ložiska a obsah fosforu

- Požadovaná tloušťka niklování a mapa umístění

- Zkušební metoda přilnavosti a úroveň přijetí

- Třída tepelného zpracování, teplota a doba trvání

- Požadavky na zkoušky koroze a porozity

- Plán odběru vzorků a četnost inspekcí

- Pokyny pro opravy a dodatečné zpracování

- Dokumentační výstupy a certifikace

U každého úkolu uveďte přesný standard, typ, třídu a požadovanou tloušťku niklu – nepoléhejte na obecná označení nebo domněnky.

Převodem norem EN na konkrétní specifikace a jasné plány inspekce budete budovat důvěru ve všechny pokovené díly – což vytvoří základnu pro pevnou kontrolu procesu a odstraňování problémů, čemuž se budeme dále věnovat.

Řízení lázně, doplňování a řešení potíží v procesu nereaktivního niklování

Sledování stavu lázně a záznamy

Někdy jste se zamysleli, proč některé elektrolyticky niklem pokovené díly vypadají bezvadně, zatímco jiné vykazují jamky, pruhy nebo nerovnoměrnou barvu? Tajemství často spočívá v tom, jak dobře je lázeň sledována a udržována. V procesu pokovování je stejně důležité udržovat roztok pro niklování v ideálním stavu jako samotná chemie. Představte si kuchaře, který během vaření ochutnává a upravuje svůj recept – inženýři procesů musí totéž dělat s roztokem pro elektrolytické niklování.

Klíčové parametry, které je třeba pravidelně kontrolovat:

- Koncentrace niklových iontů —Příliš nízká způsobí tenký nános; příliš vysoká může způsobit nestabilitu.

- Hypofosfit (redukční činidlo) —Nezbytný pro autokatalytickou reakci; musí být doplňován, protože se spotřebovává.

- Fosfit (vedlejší produkt) —Postupně se hromadí; nadměrné množství vede ke špatné kvalitě nánosu a může způsobit zastavení procesu pokovování.

- pH —Obvykle se udržuje mezi 4,6 a 5,0 pro optimální výsledky.

- Teplota —Obvykle se řídí v rozmezí 85–91 °C; příliš nízká teplota zpomaluje depozici, příliš vysoká hrozí rozkladem.

- Úroveň stabilizátoru a aditiv —Reguluje vlastnosti usazenin a životnost lázně.

- Stav filtrace —Odstraňuje částice, které způsobují drsnost nebo bodovou korozi.

Běžné analytické metody zahrnují titraci (pro nikl a hypofosfit), UV-Vis spektrofotometrii a iontovou chromatografii pro fosfit a další kontaminanty. Pro teplotu a pH používejte kalibrované přístroje a každou kontrolu zaznamenejte.

Nadpisy sloupců v deníku lázně

- Datum a čas

- Iniciály obsluhy

- Identifikace šarže/dílu

- Stáří lázně (cykly nebo hodiny)

- Koncentrace niklových iontů

- Koncentrace hypofosfitu

- Koncentrace fosfitu

- pH

- Teplota

- Přídavky (chemikálie, doplňování)

- Pozorování (barva, zakalení, zápach, viditelné vady)

- Filtrování / údržbové akce

- Odhad unášeného množství

Doplnění a prodloužení životnosti lázně

Když si všimnete poklesu výkonu lázně – například se snižuje rychlost nánosu nebo povrch není tak lesklý – pravděpodobně je čas na doplnění. Tady je, jak udržet proces niklování v chodu hladce:

- Zkontrolujte hladinu niklu a hypofosfitu. Doplňujte odděleně, s pauzou 15–20 minut mezi přídavky pro správné promíchání.

- Sledujte hromadění fosfitů. Vysoké hodnoty (často nad 100–150 g/L) signalizují vyčerpání lázně; může být nutné částečné odstranění nebo výměna lázně (Dokončování a povlaky) .

- Udržujte pH a teplotu v doporučeném rozmezí – upravujte podle potřeby amoniakem nebo kyselinou octovou.

- Pravidelně filtrujte lázeň (pomocí filtračních sáčků s velikostí 1 mikron nebo jemnějších) za účelem odstranění částic a prodloužení životnosti lázně.

- Lázeň udržujte přikrytou, když se nepoužívá, a vyhýbejte se křížové kontaminaci z jiných galvanických linek nebo zanesení lázně z předúprav.

Správné doplňování a filtrace mohou výrazně prodloužit životnost vašeho bezproudého niklovacího roztoku, čímž snížíte náklady a výrobní prostoji.

Odstraňování vad pomocí rychlých oprav

I při pečlivém sledování mohou občas vzniknout vady. Následující tabulka vám pomůže rychle identifikovat a opravit běžné problémy v procesu niklování:

| Příznak | Pravděpodobná příčina | Nápravná opatření |

|---|---|---|

| Pomalá rychlost niklování | Nízký obsah niklu nebo hypofosfitu, nízké pH, nízká teplota, kovová kontaminace | Proveďte analýzu a upravte obsah niklu/hypofosfitu, opravte pH/teplotu, zkontrolujte přítomnost kontaminantů |

| Přerušované niklování/žádná nános | Špatná příprava povrchu, nízká aktivita lázně, kovové kontaminace | Zlepšit čištění/aktivaci, zkontrolovat chemii lázně, odstranit kontaminanty |

| Drsné nebo černé usazeniny | Nedostatečná filtrace, nadměrný stabilizátor, vysoké pH, organická kontaminace | Zlepšit filtraci, upravit množství stabilizátoru, opravit pH, vyčistit zařízení |

| Vypouštění | Organická kontaminace, špatné čištění, částice, vysoký obsah fosfitu | Zlepšit čištění, filtrovat roztok, lázeň nahradit nebo částečně obnovit |

| Uzliny nebo puchýře | Přestabilizovaná lázeň, zanesení kontaminantů z předchozích kroků, špatná příprava povrchu | Snížit množství stabilizátoru, zlepšit oplachování, prověřit předúpravu |

| Nerovnoměrná tloušťka | Mimo rozsah parametry, nedostatečné míchání, špatné upínání | Zkontrolujte pH/teplotu, zlepšete míchání, upravte upínání |

| Mléčný/zkalený lázeň | Vysoký obsah fosfitu, vysoké pH, nízký obsah komplexonu | Proveďte analýzu a upravte chemii, zvažte výměnu lázně |

Pokud technický list dodavatele uvádí meze řízení a dávkovací rychlosti, použijte přesně tyto hodnoty; jinak nepředpokládejte rozsahy.

Filtrace je vaší první obranou proti drsnosti a bodovému poškození – používejte jemné filtry a udržujte prostředí lázně čisté jako v laboratoři. I několik částic na milion cizích kovů, olejů nebo organických nečistot může otrávit bezproudový niklovací roztok a ohrozit celý proces povlakování.

Pravidelným sledováním, doplňováním a odstraňováním poruch zajistíte, že váš bezproudový niklovací roztok bude poskytovat konzistentní výsledky vysoké kvality. Dále se podíváme, jak postupy týkající se životního prostředí, zdraví a bezpečnosti formují udržitelný provoz povlakování.

Environmentální hygiena, bezpečnost a udržitelnost při bezproudovém niklování

Bezpečnost pracovníků a ochranné prostředky

Při manipulaci s chemikáliemi pro bezproudové povlaky není bezpečnost jen formální požadavek – je to základ spolehlivého provozu. Zamysleli jste se někdy nad tím, co se může stát, když vynecháte rukavice nebo nepoužijete vhodné větrání? Přímý kontakt s niklovými solemi a redukčními činidly může způsobit podráždění kůže, poškození očí a problémy s dýchacími cestami. Podle bezpečnostního listu pro roztoky pro niklování mohou být niklové sloučeniny také karcinogenní a mohou vyvolávat alergické reakce u citlivých osob.

- Vždy nosit chemicky odolné rukavice (doporučuje se nitril), dlouhé rukávy a ochranné brýle nebo obličejový štít.

- Používejte vhodnou ochranu dýchacích cest, pokud je větrání nedostatečné nebo pokud pracujete s mlhami či výpary.

- Po manipulaci s galvanizačními roztoky důkladně umyjte ruce a vystavené části kůže.

- Jídlo a nápoje udržujte mimo pracovní prostor, aby nedošlo k náhodnému požití.

- Uchovávejte chemikálie v pevně uzavřených nádobách v chladných, dobře větraných prostorech mimo dosah nekompatibilních materiálů.

- Proškolte všechny pracovníky v nouzových postupech, včetně reakce na úniky a poskytování první pomoci při expozici chemikáliím.

Zní to přísně? Mělo by – tyto kroky pomáhají předcházet akutním i chronickým zdravotním účinkům a podporují kulturu bezpečnosti, která přináší výhody všem zaměstnancům v dílně.

Dodržování předpisů a látek

Zajímáte se, jak se niklování chemickou cestou zařazuje do současné regulační situace? Pokud dodáváte elektroniku nebo automobilové díly, pravděpodobně znáte předpisy RoHS a REACH. Tyto směrnice omezují nebezpečné látky a vyžadují dokumentaci chemikálií používaných při elektrolytickém pokovování a v báni na nikl bez proudu. Například RoHS omezuje použití olova, kadmia, rtuti a šestimocného chromu v elektrických komponentech, zatímco REACH sleduje látky vysoce znepokojující povahy (SVHC) ve všech výrobních krocích.

- Zaregistrujte všechny chemikálie používané v procesu povlakování, jak vyžadují místní nebo regionální úřady.

- Udržujte aktuální bezpečnostní listy (SDS) a technické dokumentace pro každou složku lázně.

- Dokumentujte použití jakýchkoli omezených látek a zajistěte, aby byly tam, kde je to možné, prozkoumány alternativy.

- Dodržujte směrnice týkající se kvality odpadních vod a ovzduší (např. U.S. EPA 40 CFR Part 433, která stanovuje limit niklu ve splaškách na 3,98 mg/L jako denní maximum nebo 2,38 mg/L jako měsíční průměr).

- Buďte obeznámeni s pravidly specifickými pro daný region – např. kalifornským nařízením Title 22 pro nebezpečný odpad nebo požadavky EU na označení CE pro elektroniku.

Proč je to důležité pro váš provoz? Správná shoda s předpisy nejen zabrání pokutám a uzavření provozu, ale také ujišťuje zákazníky, že váš proces neslepového povlakování nezavede do jejich dodavatelského řetězce zkorodovaný nikl ani nebezpečné zbytky.

Úprava odpadů a udržitelnost

Někdy jste uvažovali o tom, co se děje se spotřebovanými lázněmi a oplachovou vodou po bezproudovém pokovování? Odpadní vody obsahující nikl představují ekologické i regulační výzvy. Nevyléčený výpust může vést ke hromadění niklu v půdě a vodních tocích, což způsobuje ekologické škody a právní sankce. Proto je nezbytné zavádět udržitelné hospodaření s odpady – zejména vzhledem k přísnějším ekologickým normám.

Typické kroky úpravy zahrnují:

- nastavení pH a srážení —Přidáním zásady (např. NaOH) se zvýší pH a nikl vysráží ve formě hydroxidu nikelnatého, který je následně odstraněn filtrací.

- Filtration —Odstraňuje pevné látky a zabraňuje výpustu nebezpečného kalu.

- Extrakce rozpouštědlem a rekuperace —Moderní provozy využívají uzavřené systémy k extrakci a získávání niklu, čímž minimalizují odpad a podporují recyklaci surovin (TY Extractor) .

- Iontová výměna nebo odpařování —Pokročilé možnosti pro další snižování obsahu niklu ve výluhu a zpětné získávání cenných kovů.

- Prodloužení životnosti lázně a snížení odnosu —Pečlivá kontrola procesu, oplachování a správa chemikálií mohou snížit frekvenci výměny lázně a minimalizovat odpad.

Představte si, kdyby každý provoz recykloval svůj nikl – spotřeba surovin by klesla a riziko uvolňování koroze způsobené niklem do životního prostředí by bylo mnohem nižší. Tyto kroky také pomáhají řešit nevýhody korozivity tím, že zajišťují, že odpadové proudy nezrychlují degradaci životního prostředí ani nerozšiřují regulační rizika.

| Základní prvky programu BOZP pro bezproudé niklování | |

|---|---|

| Komunikace rizik a výstražné značení | Zajistěte, aby byly všechny oblasti jasně označené a zaměstnanci byli školeni o rizicích |

| Přístup k bezpečnostním listům a technickým dokumentům | Udržujte dokumenty snadno dostupné pro všechny chemikálie |

| Pravidelné školení z hlediska bezpečnosti a životního prostředí | Plánujte roční opakovací školení a školení pro nové zaměstnance |

| Sledování expozice a emisí | Používejte odběr vzorků vzduchu a vody ke sledování dodržování předpisů |

| Evidence a sledování odpadu | Dokumentujte veškeré pohyby nebezpečného odpadu a jeho likvidaci |

| Pravidelné audity dodržování předpisů | Posuzujte postupy a aktualizujte je v souladu s vývojem předpisů |

Vždy dodržujte místní předpisy a podmínky povolení a při navrhování nebo modernizaci galvanického zařízení se poraďte s certifikovanými odborníky na životní prostředí.

Tím, že vybudujete komplexní program EHS a budete v obraze o nejlepších postupech, nejen ochráníte svůj tým a životní prostředí, ale také zajistíte, že váš proces niklování bez proudu obstojí při kontrole – nyní i do budoucna. Dále porovnáme výkon a udržitelnost niklu bez proudu s alternativními povlaky, abychom vám pomohli vybrat to nejlepší řešení pro vaše použití.

Kde se elektrolytické niklování nejlépe uplatní

Kde elektrolytické niklování vyniká

Někdy jste se zamysleli nad tím, proč některé vysoce přesné součásti vydrží déle, odolávají korozi a zachovávají úzké tolerance i po letech používání? Odpověď často spočívá ve volbě povrchové úpravy. Pokud potřebujete povlak, který je zároveň rovnoměrný a odolný – zejména u komplexních tvarů, vnitřních vyvrtávek nebo jemných prvků –, pak se vyloženě vynořuje niklování bez proudu. Na rozdíl od jiných metod vytváří niklování bez proudu rovnoměrnou vrstvu na každém otevřeném povrchu, což z něj činí nejlepší volbu pro náročné strojní aplikace, kde by nerovnoměrná tloušťka mohla vést k předčasnému poškození nebo problémům při montáži.

- Přesné hydraulické ventily a rotorové čerpadla

- Těla palivových vstřikovačů a automobilové akční členy

- Formy pro vstřikování plastů a nástroje pro tlakové lití

- Elektronické konektory a tištěné spoje

- Kluzné nebo opotřebením náchylné součásti strojů

Když je rozhodující přesnost rozměrů, odolnost proti korozi a ochrana proti opotřebení, pak náplňové niklování oproti niklování elektrolytickému (elektrolytické niklování) často skloní váhu ve prospěch EN, zejména u složitých nebo vysokovýkonnostních součástí.

Porovnání s elektrolyticky niklovaným niklem a chromem

Volba mezi náplňovým niklem, elektrolytickým niklem a chromovým povrchem? Představte si součástku s hlubokými drážkami, těsnými vnitřními průměry nebo citlivými stykovými plochami. Následuje srovnání jednotlivých povrchů v reálných podmínkách:

| Atribut | Elektroloze niklování | Elektrolytické niklování | Tvrdý chrom | Zinkové pokrývky |

|---|---|---|---|---|

| Rovnoměrnost na složitých dílech | Vynikající – stejnoměrně pokrývá všechny plochy | Špatné – silnější na hranách, tenčí v dutinách | Střední – lepší než elektrolytické niklování, ale ne tak rovnoměrné jako EN | Dobré, ale může se hromadit na hranách |

| Typický rozsah tloušťky | 5–25 μm (lze upravit podle potřeby) | 5–20 μm (menší kontrola u hlubokých prvků) | 10–500 μm (tlusté vrstvy pro opotřebitelné díly) | 5–25 μm (standardní pro spojovací prvky) |

| Odolnost proti opotřebení | Vysoká (zejména po tepelném zpracování) | Střední | Velmi vysoká (tvrdost ihned po pokovení 68–72 HRC) | Nízká |

| Odolnost proti korozi | Vynikající – zejména elektrolytické niklování s vysokým obsahem fosforu | Střední – může se s časem matnět | Dobrá, ale mohou se objevit mikrotrhliny | Průměrná – pouze obětavá ochrana |

| Znovupoužitelnost | Dobrá – lze odstranit a znovu pokovit | Dobrý—lze odstranit | Náročný—tvrdost může bránit obrábění | Snadno odstranitelný/znovu pokovitelný |

| Cenové zařazení | Střední—cenově výhodný pro výkon | Nízká až střední—vhodná pro dekorativní použití | Vyšší—odráží výhody odolnosti a tvrdosti | Nejnižší—ideální pro velkosériovou, levnou techniku |

| Vzhled povrchu | Lesklý až matný (přizpůsobitelný) | Jasný, dekorativní | Jasný, zrcadlový (niklování s chromováním pro dekoraci) | Matný až jasný, obvykle ne pro estetiku |

Pro rozdíl mezi niklem a chromem , vše se vrací k prioritám: pokud jde o maximální tvrdost a nejnižší tření, chromování je nepřekonatelné (např. pístní tyče, razníky a hydraulické válce), ale bezproudové niklování zvítězí díky rovnoměrnému pokrytí a lepší odolnosti proti korozi, zejména v náročném chemickém nebo námořním prostředí. Nikl-chromování se často volí pro dekorativní aplikace, kde se očekává lesk a hladkost povrchu, zatímco EN je preferováno pro technické nebo funkční povrchy.

Při porovnávání bezproudového a elektrolytického niklování si pamatujte: pokud vaše součástka vyžaduje konzistentní tloušťku na každém zákoutí, je EN chytřejší volbou. Elektrolytické niklování je vhodnější pro dekorativní nebo méně náročné aplikace, kde hlavními faktory jsou rychlost a cena.

Když postačí zinkování

Ne každá součástka potřebuje vysoký výkon EN nebo chromu. Někdy potřebujete pouze základní ochranu proti korozi za co nejnižší náklady – zejména u spojovacích prvků, držáků nebo kování, které nebude vystaveno agresivním chemikáliím či opotřebení. Právě zde se osvědčuje zinková pokovenina. Poskytuje obětavou ochranu, což znamená, že se korozí podrobuje jako první, čímž chrání ocelový základ, avšak není určena pro aplikace s vysokým opotřebením nebo přesné montáže. Pokud porovnáváte niklovou a zinkovou pokoveninu, vezměte v úvahu prostředí a celkové provozní náklady: zinek je výbornou volbou pro krátkodobé a levné aplikace, ale pro součástky vystavené vlhkosti, chemikáliím nebo vyžadující kontrolu rozměrů je lepší investicí elektrolytické niklovaní (EN).

Stejnoměrnost, ochrana proti korozi a rozměrová přesnost činí elektrolytické niklovaní jednoznačným vítězem u přesných a náročných aplikací – zejména ve srovnání s galvanickým niklováním, chromem nebo zinkem.

Připraveni zadat úpravu pro váš další projekt? Porozumění tomu, jak jednotlivé možnosti vycházejí, vám pomůže vyhnout se nákladným chybám a dodat spolehlivé, dlouhodobě odolné komponenty. Dále shrneme, jak najít ověřené partnery pro niklování a jak zadat své požadavky pro dosažení konzistentních, vysoce kvalitních výsledků.

Specifikace zdrojování a ověření partnerů pro služby elektrolytického niklování

Co zahrnout do vašeho požadavku na nabídku a poznámek výkresu

Připraveni převést své znalosti o tom, co je elektrolytické niklování, na reálné výsledky? Když připravujete požadavek na nabídku (RFQ) nebo kreslíte technické výkresy pro EN pokovování, jsou jasné a důkladné specifikace klíčem ke konzistentním a vysoce kvalitním výsledkům. Představte si, že vaše součástka je přesná hydraulická hřídel nebo série niklem pokovených 3D tištěných dílů – bez správných detailů mohou i nejlepší provozovny elektrolytického niklování minout cíl.

- Typ usazeniny a obsah fosforu: Uveďte nízký, střední nebo vysoký obsah fosforu nebo uveďte přesné procento, pokud je to důležité (např. podle ASTM B733 typ IV, 5–9 % P).

- Tloušťka niklu a místa měření: Uveďte požadovanou tloušťku (např. 12–25 μm) a na výkresu označte, kde se má měřit.

- Zkoušky přilnavosti a odolnosti proti korozi: Vyžadujte konkrétní zkušební metody (např. ohybová zkouška podle AMS-C-26074, mlhová zkouška solí podle ASTM B117).

- Tepelné zpracování: Uveďte, zda je vyžadováno následné žíhání nebo kalení (třída a doba trvání).

- Mapa maskování: Jasně označte plochy, které mají být zamaskovány nebo zůstanou nepokovené.

- Povolená oprava/opravy: Uveďte, zda je oprava povolena a za jakých podmínek.

- Dokumentace: Vyžádejte si certifikáty shody, stopovatelnost dávek a zprávy o inspekci.

- Výběr vzorků/inspekce: Odkaz na uznávaný plán výběru vzorků pro přijetí dávky (např. ANSI/ASQ Z1.4).

Tím, že poskytnete takovou úroveň podrobností, pomůžete zajistit, že vybraná společnost s niklovou elektrolytickou pokovením dodá přesně to, co potřebujete, a vyhnete se nepříjemným překvapením v průběhu procesu. (Anoplex) .

Kontrolní seznam kvalifikace dodavatele

Výběr správného partnera pro služby niklové elektrolytické pokovení jde dál než pouhá cena. Hledáte dodavatele, který bude trvale splňovat vaše specifikace pro niklové elektrolytické pokovení, dodrží termíny dodání a podpoří vaše cíle kvality – zejména pro kritické aplikace, jako je pokovení automobilových nebo leteckých součástí. Níže najdete praktický kontrolní seznam pro hodnocení potenciálních dodavatelů:

- Osvědčení: ISO 9001, IATF 16949 (pro automobilový průmysl) nebo příslušné odvětvové normy.

- Schopnost EN pokovení různých slitin: Zvládnou ocel, hliník, měď a speciální podklady?

- Řízení a dokumentace lázně: Pravidelné testování lázně, doložené meze kontroly a stopovatelné záznamy.

- Měření a kontrola: Vnitropodnikové XRF, mikrotvrdost a testování pórovitosti dle norem ASTM/AMS.

- Doba obratu a logistika: Rychlé cenové nabídky, spolehlivé dodací lhůty a podpora expedovaných zakázek.

- PPAP/stopovatelnost (pro automobilový průmysl): Jsou schopni podpořit proces schválení výrobních dílů (PPAP) a poskytnout plnou stopovatelnost pro každou dávku?

- Nepřetržité zlepšování: Doklady o průběžných vylepšeních procesů a školení zaměstnanců.

- Komplexní sortiment služeb: U složitých programů (např. niklování 3D tištěných dílů nebo sestav) hledejte dodavatele, kteří mohou poskytovat také prototypování, stříhání a pokročilé povrchové úpravy.

- Kompletní servisní schopnosti: U automobilových programů nebo programů s vysokým objemem zvažte partnera jako Shaoyi , který nabízí komplexní podporu od prototypování a stříhání až po povrchové úpravy (včetně elektrolytického niklování) a montáž – vše podloženo certifikací IATF 16949 a robustní PPAP/sledovatelností. Tato úroveň integrace snižuje rizika, zkracuje dodací lhůty a zjednodušuje řízení projektů pro součásti s EN povlakem.

Když pomáhá kompletní automobilový partner

Představte si, že uvádíte na trh nový automobilový aktuátor nebo skříň vysoké přesnosti pro senzory. Potřebujete více než jen běžného dodavatele bezproudého niklování – potřebujete tým, který zvládne rychlé prototypování, složité tváření kovů, bezproudé niklování a konečnou montáž, a to vše při dodržení nejpřísnějších norem kvality a stopovatelnosti. Právě zde se profiluje kompletní partner jako Shaoyi. Schopnost řídit celý pracovní proces, od počátečního návrhu přes bezproudé niklování až po finální kontrolu, znamená méně předávek, nižší riziko nedorozumění a rychlejší cestu na trh.

- Shaoyi: Integrované prototypování, stříhání, bezproudé niklování a montáž pro automobilový průmysl a dodavatele první úrovně. Certifikace dle IATF 16949. Zobrazit jejich služby .

- Specializovaní dodavatelé bezproudého niklování: Pro speciální slitiny, geometrie nebo požadavky na shodu.

- Regionální společnosti provozující bezproudé niklování: Pro rychlé dodání, místní podporu nebo nižší náklady na logistiku.

U složitých projektů s vysokými nároky usnadňuje spolupráce se společností nabízející kompletní služby v oblasti bezproudového niklování zásobování, zajišťuje kvalitu a urychluje uvedení výrobku na trh.

S jasnou specifikací bezproudového niklování a důvěryhodným partnerem dosáhnete spolehlivých a opakovatelných výsledků – ať už pokrýváte jeden jediný prototyp nebo zvyšujete objemy pro automobilovou výrobu. Nyní máte vše potřebné k tomu, aby vaše porozumění tomu, co je bezproudové niklování, se stalo konkurenční výhodou ve vašem dalším projektu.

Nejčastější dotazy k bezproudovému niklování

1. Jaké jsou nevýhody bezproudového niklování?

I když niklování bez proudu nabízí vynikající rovnoměrnost a odolnost proti korozi, může být nákladnější než jiné možnosti povlaků a obvykle má omezení co se týče maximální tloušťky povlaku. Z hlediska životního prostředí vyvolává obavy chemický odpad a u některých materiálů může být nutná speciální předúprava pro zajištění dobré adheze. Úprava povrchu nemusí vždy splňovat požadavky na dekorativní vzhled a bez vhodné kontroly procesu může dojít k vodíkové křehkosti nebo omezené odolnosti proti opotřebení.

2. Jak se niklování bez proudu liší od elektrolytického niklování?

Niklování bez proudu využívá chemickou reakci k rovnoměrnému vyloučení niklu na všech površích, včetně složitých tvarů a vnitřních ploch, a to bez použití elektrické energie. Naproti tomu elektrolytické niklování závisí na elektrickém proudu, což vede k nerovnoměrné tloušťce povlaku – silnější u hran a tenčí v dutinách. Niklování bez proudu je upřednostňováno tehdy, je-li rozhodující rovnoměrné pokrytí a přesná kontrola rozměrů.

3. Ve kterých odvětvích se běžně používá nereaktivní niklování?

Odvětví jako automobilový průmysl, letecký a kosmický průmysl, elektronika, ropný a plynárenský průmysl a přesné inženýrství často využívají nereaktivní niklování. Tento proces je ideální pro součásti jako hydraulické ventily, formy, vstřikovače paliva a elektronické konektory, u nichž jsou klíčové odolnost proti opotřebení, ochrana proti korozi a rozměrová přesnost.

4. Jaké faktory by měly být zohledněny při specifikaci nereaktivního niklování?

Při specifikaci nereaktivního niklování zvažte požadovaný obsah fosforu (nízký, střední nebo vysoký), požadovanou tloušťku, materiál podkladu a případné požadavky na následné zpracování, jako je tepelné kalení. Dále upřesněte metody kontroly, požadavky na maskování a dokumentaci pro zajištění kvality. U složitých nebo automobilových projektů může spolupráce s kompletním dodavatelem jako Shaoyi zjednodušit zásobování a zajistit certifikované výsledky.

5. Je nereaktivní niklování ekologické?

Niklování bez proudu zahrnuje chemikálie, které vyžadují opatrné zacházení a úpravu odpadu za účelem ochrany životního prostředí. Moderní zařízení implementují úpravu pH, filtraci a recyklaci kovů, aby minimalizovala vypouštění niklu. Dodržování předpisů a používání udržitelných postupů je nezbytné pro snížení dopadu na životní prostředí.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —