Lisovací nástroj vs. tažný nástroj: Zásadní rozdíly procesů

SHRNUTÍ

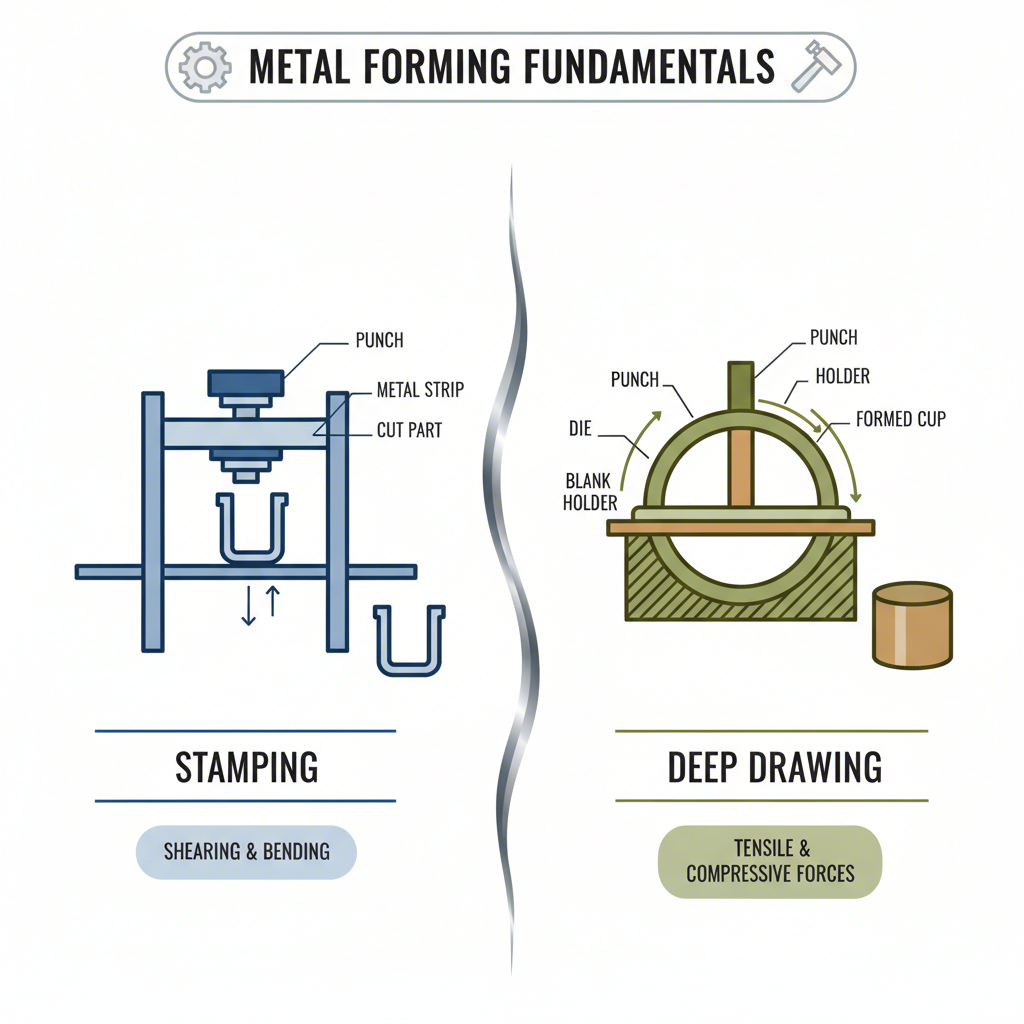

Hlubinné tažení a tváření kovů jsou tvárné procesy, které využívají razníky, ale slouží zásadně odlišným účelům. Tváření kovů primárně stříhá, děrá, ohýbá a tvaruje ploché kovové plechy do různých tvarů. Naopak hlubinné tažení je specializovaný proces, při kterém se kovová polotovarová deska natáhne do dutiny razníku za vzniku hlubokých, nepřerušených dutých dílů, jako jsou plechovky nebo umyvadla, a umožňuje tak dosáhnout tvarů, které nelze vyrobit běžným tvářením.

Základy procesů: Definice tváření a tažení

V oboru výroby kovových dílů jsou razníky specializované nástroje používané k řezání nebo tvarování materiálu pomocí lisu. Ačkoli oba procesy – tváření i hlubinné tažení – využívají razníky, mechanika jejich tvarování kovu se liší. Porozumění těmto základním procesům je klíčové pro správný výběr vhodné výrobní metody konkrétní součástky.

Kovová tváření za studena je široká kategorie procesů, které zahrnují různé operace, jako je děrování, razení, stříhání a ohýbání. Lisy pro tváření s použitím speciálních nástrojů úderem působí na rovinný kus kovu, často z cívky, aby jej nastříhaly nebo přetvořily do předem určeného tvaru. Tato metoda je mimořádně rychlá a efektivní pro výrobu velkého množství identických dílů, jako jsou automobilové konzoly, elektrické kontakty nebo mince. Zaměřuje se na změnu tvaru kovu v jedné rovině nebo s jednoduchými ohyby, nikoli na vytváření výrazné hloubky.

Hluboké tažení na druhou stranu je složitější proces zaměřený na vytváření hloubky. Plochý kovový polotuc se přeměňuje na trojrozměrnou dutou nádobu bez švů. Razník protlačí plech formou, čímž materiál proudí a roztahuje se do nového tvaru. Aby nedošlo ke krabácení a byl ovlivněn pohyb materiálu, působí držák polotovaru tlakem na okraje plechu. Tento řízený tok kovu je klíčovým rozdílem oproti stříhání. Jak je uvedeno v článku z Výrobce , tažení zahrnuje vnitřní pohyb okraje polotovaru, zatímco jednoduché protažení nikoli. Tato technika je nezbytná pro výrobu dílů jako jsou kuchyňské dřezy, hrnce a pánevky automobilů.

Přímé porovnání: Klíčové rozdíly mezi stříháním a tažením

I když oba procesy tvarují kov pomocí raznic, liší se významně z hlediska mechaniky, aplikace a výsledku. Volba mezi střižnou a taženou formou přímo ovlivňuje geometrii, pevnost a přesnost finálního výrobku. Přímé porovnání odhaluje jedinečné vlastnosti každé metody.

Nejzákladnější rozdíl spočívá v tom, jak je kov deformován. Stříhání často zahrnuje stříhání (řezání) nebo jednoduché ohýbání, při kterém materiál podléhá lokálnímu namáhání. Hluboké tažení naopak představuje proces tahového a tlakového namáhání, při kterém je materiál nucen protékat a protahovat se do nového tvaru. Tato rozsáhlá deformace často vede k tvrdnutí materiálu za studena, což může způsobit, že bude hotový díl pevnější a trvanlivější než běžný stříhaný díl. Zvýšená odolnost je klíčovou výhodou pro díly, které budou vystaveny namáhání.

| Faktor | Tlačení kovy | Hlubokého tvarování |

|---|---|---|

| Deformace kovu | Převážně řezání, ohýbání a tváření v rovině. Materiál je stříhán nebo posunován. | Materiál je natahován a pod napětím vtahován do dutiny matrice, čímž vzniká hloubka. |

| Tvar finálního produktu | Různé tvary, často ploché nebo s jednoduchými ohyby (např. úhelníky, sponky, panely). | Hluboké, bezševné, duté a často válcovité nebo krabicovité díly (např. plechovky, hrnce, umyvadla). |

| Přesnost a povrchová úprava | Vyrábí díly s vysokou přesností a přiměřenou přesností; úprava povrchu se může lišit podle procesu (např. řezání, ohýbání). | Vysoká rozměrová přesnost s hladkým, rovnoměrným povrchem. |

| Odolnost dílu | Standardní odolnost na základě vlastností základního materiálu. | Vyšší odolnost díky výběžnému zpevnění, ke kterému dochází, když je materiál natahován a namáhán. |

| Nástroje a náklady | Obecně nižší počáteční náklady na nástroje, velmi ekonomické pro vysoké objemy výroby jednoduchých dílů. | Vyšší náklady na nástroje a nastavení, což jej činí vhodnějším pro vysoké série složitých dílů. |

Tento rozdíl v deformaci materiálu také ovlivňuje přesnost a povrchovou úpravu konečné součástky. Tažení obvykle vyrábí díly s vyšší rozměrovou přesností a hladším povrchem, protože je materiál pod kontrolovaným tlakem tlačen těsně k povrchu formy. Naopak lisované díly mohou mít hrubší hrany z řezných operací a mohou být méně přesné. Navíc schopnost tažení udržet relativně stejnorodou tloušťku stěny představuje významnou výhodu pro aplikace vyžadující konzistentní pevnost a integritu, jako jsou například tlakové nádoby.

Volba správného procesu: aplikace a důležité aspekty

Výběr mezi tvářením kovů a hlubokým tažením závisí výhradně na konkrétních požadavcích dílu, včetně jeho geometrie, materiálu, objemu výroby a rozpočtu. Každý proces nabízí specifické výhody přizpůsobené různým výrobním scénářům.

Kdy zvolit tváření kovů

Tváření kovů je ideální volbou pro vysokoodvodňovou výrobu poměrně jednoduchých, plochých nebo mělkých dílů. Jeho hlavními výhodami jsou rychlost a nízké náklady. Proces je vysoce automatizovaný a může vyrábět tisíce dílů za hodinu, což jej činí ideálním pro průmyslová odvětví, která potřebují velké množství součástek za nízkou cenu na jednotku.

- Výhody: Vysoká rychlost výroby, nižší počáteční náklady na nástroje u jednoduchých návrhů a univerzálnost napříč různými operacemi, jako je stříhání, ohýbání a razení.

- Nevýhody: Omezená schopnost vytvářet hluboké nebo složité tvary, potenciálně větší odpad materiálu a drsnější povrch ve srovnání s hlubokým tažením.

- Typické aplikace: Automobilové konzoly a panely, elektronické konektory, podložky a průmyslové kování.

Pro odvětví, jako je automobilový průmysl, kde jsou klíčové přesnost a efektivita, jsou specializovaní dodavatelé nezbytní. Například Shaoyi (Ningbo) Metal Technology Co., Ltd. vyvíjí špičkové tvářecí nástroje pro automobilový průmysl a nabízí komplexní řešení od prototypů až po sériovou výrobu pro výrobce i dodavatele první úrovně, kteří vyžadují vysokou kvalitu a krátké dodací termíny.

Kdy zvolit tažení do hloubky

Tažení do hloubky je nadřazenou metodou, pokud konstrukce dílu vyžaduje významnou hloubku, bezševnou konstrukci a vysokou pevnost. Je obzvláště vhodné pro výrobu válcových nebo krabicových tvarů, kde by švy mohly představovat místo poruchy nebo byly esteticky nežádoucí.

- Výhody: Schopnost vyrábět pevné, bezševné díly s komplexními geometriemi, vynikající pro duté tvary a zvýšená odolnost díky tvárnému zpevnění.

- Nevýhody: Vyšší počáteční náklady na nástroje a nastavení, pomalejší pracovní cykly ve srovnání s tvářením a omezení vhodných materiálů (upřednostňují se tažné kovy).

- Typické aplikace: Kuchyňské náčiní (hrnce a pánve), kuchyňské dřezy, olejové vany pro automobily, hasicí přístroje a aerosolové nádoby.

Přizpůsobení procesu dílu

Rozhodnutí mezi razicí formou a tažením nakonec závisí na konstrukčním záměru finálního dílu. Stříhání a tváření z tenkého plechu se vyznačuje rychlostí a ekonomičností při výrobě široké škály součástek. Jeho síla spočívá ve vysoké rychlosti a univerzálnosti pro díly bez větší hloubky. Hluboké tažení naopak představuje specializované řešení pro přeměnu tohoto stejného rovinného plechu na hluboký, nepřerušovaný trojrozměrný objekt prostřednictvím kontrolovaného toku materiálu. I když je tento proces složitější a na počátku nákladnější, umožňuje dosáhnout geometrií a strukturální pevnosti, které stříhání nedokáže. Správnou volbou je vždy ten postup, který nejlépe odpovídá požadovanému tvaru, funkci a výkonu dílu.

Nejčastější dotazy

1. Jaký je rozdíl mezi tvářením do forem a litím do forem?

Lití do forem a tváření do forem jsou zásadně odlišné výrobní procesy. Tváření do forem je chladný proces, při kterém se pomocí lisu a nástroje tvaruje nebo stříhá plech. Naopak lití do forem je proces, při kterém se roztavený kov (například hliník nebo zinek) pod vysokým tlakem vstřikuje do formy. Tváření pracuje s pevnými plechy, zatímco lití do forem vychází z kapalného kovu.

2. Jaký je rozdíl mezi dělením do tvaru a tvářením?

Dělení do tvaru je specifický druh tváření. Zatímco termín „tváření“ je širší pojem, který zahrnuje ohyb, tváření a razení, „dělení do tvaru“ označuje konkrétně proces použití razníku ke stříhání nebo řezání materiálu do určitého tvaru. V podstatě jde o operaci vystřihování nebo protrhávání v rámci širší skupiny procesů tváření plechů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —