Výpočet lisovacího výkonu: Základní vzorec

SHRNUTÍ

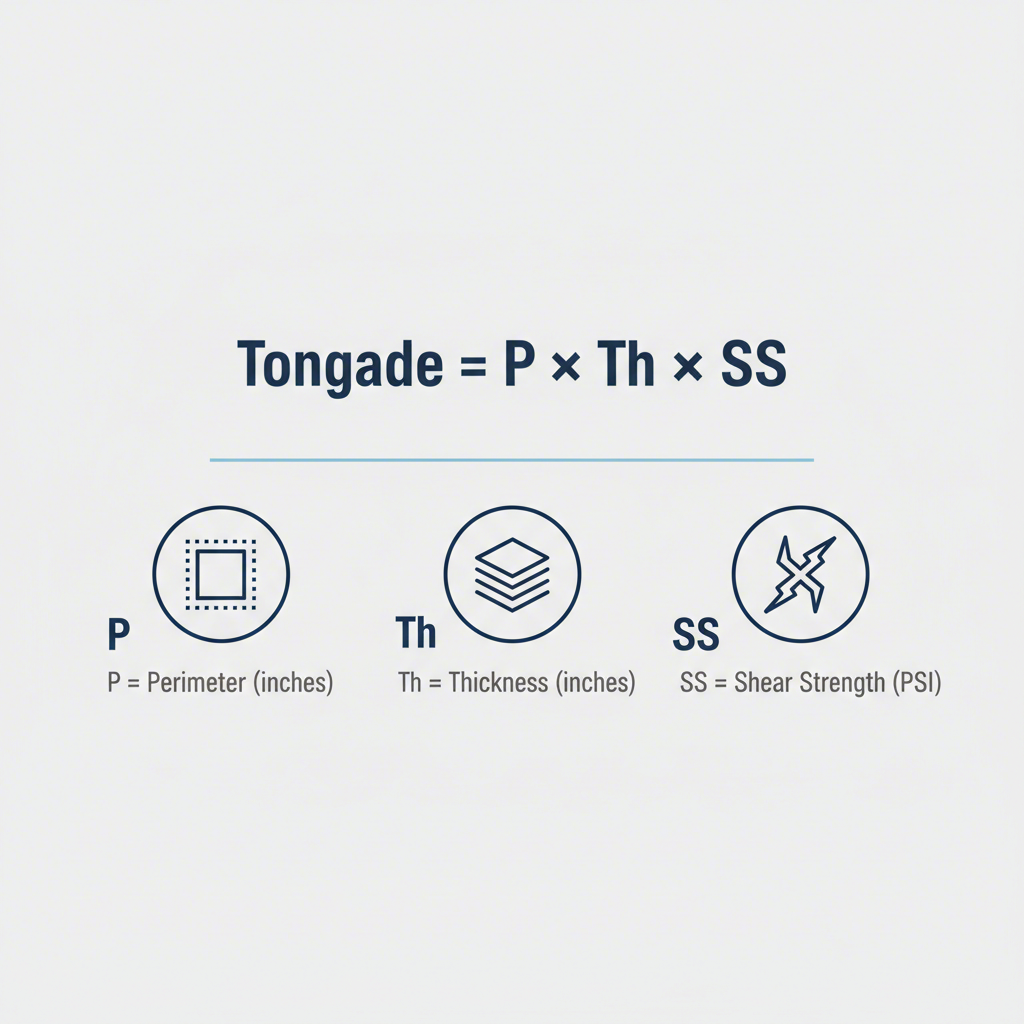

Výpočet požadovaného lisovacího výkonu je nezbytný pro správný výběr lisu a zajištění úspěšného výrobního procesu. Základní vzorec je: Výkon = Obvod řezu (palce) × Tloušťka materiálu (palce) × Smyková pevnost materiálu (tuny/palec²) přesnost tohoto výpočtu závisí na použití přesné hodnoty smykové pevnosti pro váš konkrétní materiál, protože tato hodnota se výrazně liší mezi kovy, jako je nízkouhlíková ocel, hliník a pokročilé vysoce pevné oceli.

Základní vzorec pro lisovací výkon

V srdci každého lisovacího procesu leží kritický výpočet síly potřebné k vysekání nebo tvarování dílu. Tato síla, měřená v tunách, určuje velikost a výkon potřebného lisu. Použití příliš malého lisu může vést k poškození zařízení a selhání výroby, zatímco příliš velký lis je neefektivní a nákladný. Nejrozšířenější vzorec pro výpočet tonáže u operací vysekávání a výstřihu je jednoduchý, ale účinný.

Hlavní vzorec je vyjádřen jako:

Force (Tons) = P × Th × SS

Každá proměnná v tomto rovnici představuje kritický aspekt operace:

- P (Obvod): Jedná se o celkovou délku řezu, měřenou v palcích. U jednoduchého kulatého otvoru jde o obvod (π × průměr). U čtverce nebo obdélníku je to součet všech stran.

- Th (Tloušťka): Jedná se o kalibr nebo tloušťku plechu, který se lisuje, měřenou v palcích.

- SS (Mez smyku): Toto je vnitřní vlastnost materiálu, která určuje jeho odolnost proti stříhání, vyjádřená v tunách na čtvereční palec. Jedná se o nejdůležitější proměnnou pro přesnost.

Například pro výpočet potřebného lisovacího tlaku k vyrazování otvoru o průměru 2 palce v plechu o tloušťce 0,10 palce z nízkouhlíkové oceli, jejíž smyková pevnost je přibližně 25 tun/in², bude výpočet následující: Lisovací tlak = (2 in × 3,1416) × 0,10 in × 25 tun/in² = 15,7 tun. Je běžnou praxí připočítat bezpečnostní faktor 15–20 %, aby byly zohledněny proměnné, jako je opotřebení nástroje.

Chcete-li tento vzorec použít pro váš vlastní projekt, postupujte podle těchto kroků:

- Určete obvod (P): Vypočítejte celkovou délku všech hran, které jsou stříhány jednou lisovací zdvihem.

- Změřte tloušťku materiálu (Th): Použijte posuvné měřidlo pro získání přesné hodnoty tloušťky vašeho materiálu v palcích.

- Zjistěte smykovou pevnost materiálu (SS): Najděte smykovou pevnost vašeho konkrétního materiálu v tunách na čtvereční palec. Tuto hodnotu lze často nalézt v technických listech materiálů nebo inženýrských příručkách.

- Výpočet výkonu (v tonách): Vynásobte tři hodnoty, abyste získali požadovanou sílu v tunách.

- Přidejte bezpečnostní faktor: Zvýšete-li vypočtený výkon o 15–20 %, zajistíte dostatečnou kapacitu vaší lisovací linky.

Podrobný pohled na klíčové proměnné: Vlastnosti materiálu a geometrie dílu

Přesnost výpočtu potřebného výkonu závisí výhradně na kvalitě použitých dat. Zatímco obvod a tloušťka jsou jednoduché rozměry k změření, smyková pevnost materiálu je složitější proměnná, která má obrovský dopad na výsledek. Nesprávné pochopení této vlastnosti je běžným zdrojem chyb, zejména u moderních slitin.

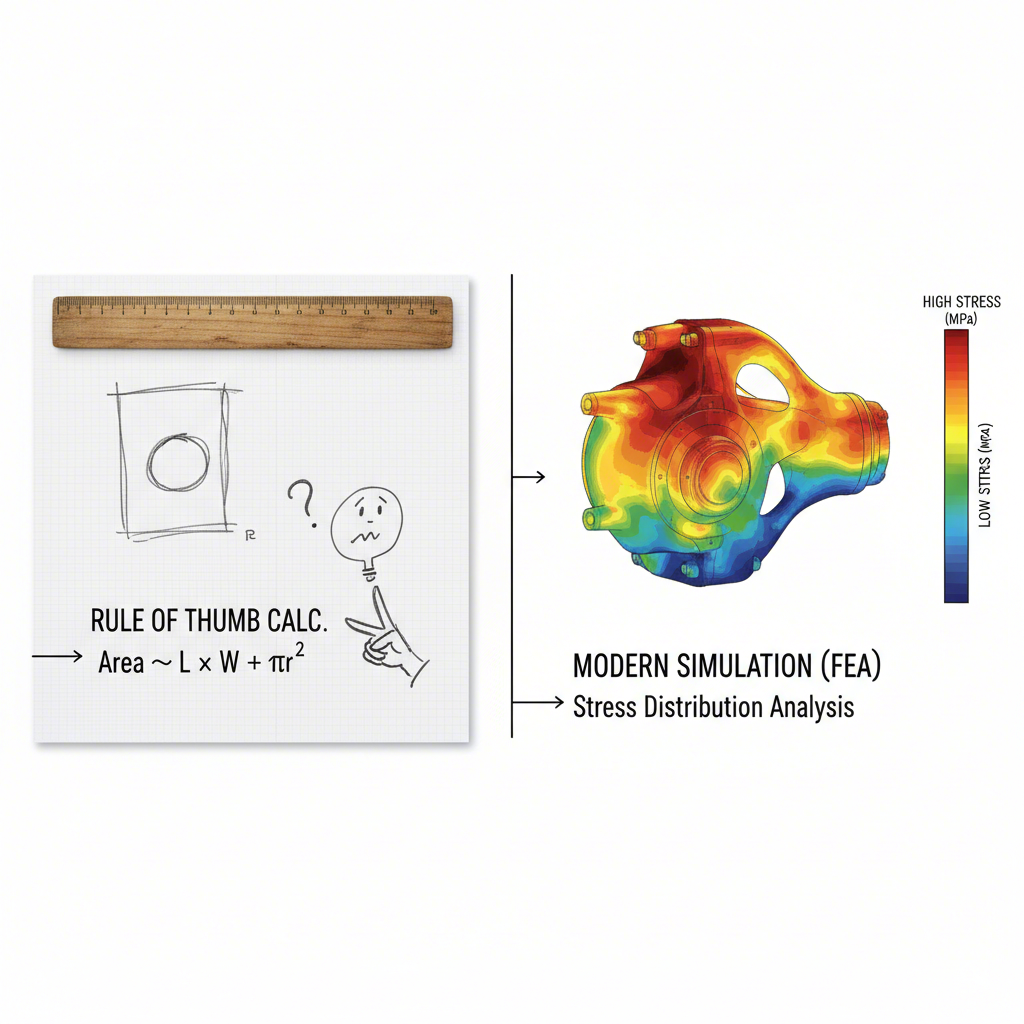

Mez pevnosti ve smyku není univerzální konstantou; výrazně se liší od jednoho materiálu ke druhému. Například měkké hliník vyžaduje mnohem menší sílu ke stříhání než kalená nerezová ocel. Pokročilé oceli s vysokou pevností (AHSS), které jsou stále častěji používány v automobilovém průmyslu kvůli jejich poměru pevnosti k hmotnosti, mají mez pevnosti ve smyku až několikanásobně vyšší než tradiční uhlíková ocel. Jak je uvedeno v AHSS Guidelines , běžné orientační výpočty, které fungovaly pro uhlíkovou ocel, mohou podstatně podceňovat potřebný počet tun pro tyto pokročilé materiály, což může vést k významným problémům.

Stejně důležitá je geometrie součásti. Obvod musí být přesně vypočítán pro tvar, který se stříhá. U jednoduchých tvarů, jako jsou kruhy (obvod = π × průměr) nebo obdélníky (obvod = 2 × délka + 2 × šířka), je to jednoduché. U složitých, nepravidelných tvarů je obvod součtem všech jednotlivých přímých a zakřivených úseček, které jsou stříhány současně.

Pro ilustraci rozdílů ve vlastnostech materiálu je zde tabulka přibližných hodnot pevnosti na odřezávání pro běžné kovy:

| Materiál | Tvrdost střihnutí (tony/in2) |

|---|---|

| Hliník (měkký) | ~11 |

| Z mědi (polovrtvrdý) | ~20 |

| Mírná ocel (HR/CR) | ~25-27 |

| Nerezová ocel (přehnaná) | ~37 |

| Nerezová ocel (polotvrdá) | ~50 |

Poznámka: Toto jsou přibližné hodnoty. Přesné údaje vždy najdete v specifikačním listu dodavatele materiálu.

Aby se vaše výpočty byly přesné:

- Ověřte specifikaci materiálu: Nikdy nepředpokládej sílu škrábání. Vždy si vyberte správnou hodnotu pro konkrétní slitinu a teplotu materiálu.

- Přesně měřte tloušťku: Malé odchylky v tloušťce materiálu mohou mít významný vliv na konečnou hmotnost, zejména u vysoce pevných materiálů.

- Pečlivě vypočítejte obvod: Pro složité díly se rozloží geometrie na menší segmenty, aby byla správně vypočtena celková délka řezu.

Výpočty pro různé operace razítkování

Základní principy výpočtu síly zůstávají stejné, ale vzorec musí být přizpůsoben pro různé typy tlamových operací. Hlavní rozdíl spočívá v tom, která část procesu spotřebuje energii a jak je materiál napínán. Často se stává, že se chybně vypočítá, když se zmatou požadavky na vyčištění, vybočování a kreslení.

Probíjení a vykládání: Obě operace jsou stříhací. Vrtání odstraňuje materiál za vzniku otvoru, zatímco výstřih vysekává profil dílu z většího listu. U obou se přímo uplatňuje standardní vzorec (Tunaž = P × Th × SS). Klíčové je použít obvod řezaného prvku a smykovou pevnost materiálu. Například u vrtání je 'P' obvod razníku; u výstřihu je 'P' obvod konečného dílu.

Tahání: Jedná se o tvářecí operaci, nikoli o stříhání. Tažení natahuje plech do trojrozměrného tvaru, například šálku nebo skořepiny. Materiál je namáhán tahem, nikoli smykem. Proto je nutné výpočet upravit. Jak je vysvětleno Výrobce , vzorec pro tažení nahrazuje smykovou pevnost (SS) mezí pevnosti materiálu v tahu Ultimate Tensile Strength (UTS) . Navíc je nutné vypočítat sílu potřebnou držákem polotovaru nebo přítlačnou deskou a přičíst ji k celkové síle.

Postupné stříhání: U postupné matrice probíhají více operací (např. děrování, ohýbání, tváření) na různých stanicích při každém zdvihu lisu. Pro výpočet celkového tahového zatížení je nutné vypočítat sílu potřebnou pro každou současně prováděnou operaci a tyto síly následně sečíst. To zahrnuje průraz, tváření, ohyb a dokonce i sílu vyvíjenou pružinovými vyhazovači a tlakovými plochami s dusíkem.

Níže je uvedeno srovnání klíčových aspektů pro různé operace:

| Provoz | Klíčový faktor síly | Měřený obvod (P) | Další síly, které je třeba zohlednit |

|---|---|---|---|

| Děrování | Mez pevnosti ve smyku (SS) | Obvod razníku | Tlak pružiny vyhazovače |

| Vyřezávání | Mez pevnosti ve smyku (SS) | Obvod vystřižené součásti | Tlak pružiny vyhazovače |

| Črtání | Ultimate Tensile Strength (UTS) | Obvod tažené nádoby/polotovaru | Tlak přidržovače plechu / podložky |

Pro výběr správného výpočtu použijte tuto kontrolní listinu:

- [ ] Jde o operaci, při které se primárně stříhá materiál? Pokud ano, použijte vzorec pro střihovou pevnost.

- [ ] Jde o operaci, při které se materiál protahuje nebo tvaruje do trojrozměrného tvaru? Pokud ano, použijte vzorec pro pevnost v tahu a přidejte tlak přidržovače.

- [ ] Probíhá více operací během jednoho zdvihu lisu? Pokud ano, vypočítejte potřebnou sílu pro každou zvlášť a sečtěte je.

Pokročilé aspekty a faktory ovlivňující potřebnou sílu

Základní vzorec poskytuje solidní odhad, ale v reálném výrobním prostředí může na skutečně potřebnou požadovanou sílu (v tunách) vliv mít několik dalších faktorů. Nedostatečné zohlednění těchto detailů může vést k nepřesným předpovědím a problémům při zpracování. Zkušení inženýři tyto nuance zohledňují, aby upřesnili své výpočty a zajistili stabilitu procesu.

Jedním z nejvýznamnějších faktorů je stav nástrojů. Standardní vzorec často kompenzuje otupělé nástroje použitím plné tloušťky materiálu. Ostře broušené nástroje však způsobí lom materiálu poté, co proniknou jen zlomkem jeho tloušťky (často 20–50 %), čímž se snižuje potřebná síla. Naopak opotřebované nebo otupělé nástroje vyžadují výrazně vyšší požadovanou sílu. Mezi další faktory patří vůle mezi razníkem a matricí, konzistence tvrdosti materiálu a rychlost lisu.

Dále existuje zásadní rozdíl mezi nosností (maximální síla) a energií. Lisy mohou mít sice dostatečnou nosnost, ale nemusí mít dostatek energie na dokončení práce, zejména u hlubokých tažení, kdy je materiál tvarován v horní části zdvihu lisu. To může způsobit zablokování lisu na konci zdvihu. Moderní přístupy stále více využívají metodu konečných prvků (FEA) a simulační software, které překonávají omezení ručních výpočtů. Jak uvádí StampingSimulation , tyto nástroje dokážou přesně modelovat složité faktory jako zpevnění materiálu při tváření, pružnou zpětnou deformaci a tlak přidržovače během celého procesu tváření. U složitých dílů, zejména v automobilovém průmyslu, je využití pokročilých CAE simulací již dávno nezbytností, nikoli luxusem. Přední dodavatelé jako Shaoyi (Ningbo) Metal Technology Co., Ltd. tyto technologie využívají k zajištění přesnosti a efektivity při výrobě tvářecích nástrojů a dílů pro automobilový průmysl.

Pro spolehlivější a bezpečnější provoz zvažte tyto odborné tipy:

- Použijte bezpečnostní faktor: Vždy přidejte alespoň 15–20 % k vypočítanému počtu tun, abyste vytvořili rezervu pro variace materiálu a opotřebení nástroje.

- Zohledněte všechny síly: U složitých nástrojů nezapomeňte připočítat síly z dusíkových pružin, tlakových desek a ovládaných čelisťových mechanismů ke své celkové hodnotě.

- Zvažte ostrost nástroje: Pokud udržujete velmi ostré nástroje, můžete být schopni použít nižší hodnotu počtu tun, ale výpočet pro otupělé nástroje poskytuje bezpečnější horní limit.

- Vyvažte zatížení: U velkých lisů nebo postupných nástrojů zajistěte rovnoměrné rozložení zatížení po ploše lisovací desky, aby nedošlo k naklánění a předčasnému opotřebení lisu i nástroje.

Nejčastější dotazy

1. Jak vypočítat počet tun pro tváření?

Nejběžnější metodou pro výpočet lisovací síly (konkrétně pro děrování a stříhání) je použití vzorce: Lisovací síla = Obvod řezu (v palcích) × Tloušťka materiálu (v palcích) × Smyková pevnost materiálu (v tunách na čtvereční palec). Hodnota smykové pevnosti je kritická a velmi se liší podle druhu použitého kovu.

2. Jak vypočítáte požadovanou lisovací sílu?

Pro výpočet celkové požadované lisovací síly musíte nejprve identifikovat veškerou práci prováděnou během jednoho zdvihu lisu. U jednoduché operace stříhání použijete standardní vzorec (obvod × tloušťka × smyková pevnost). U postupné matrice s více pracovními stanovišti musíte vypočítat lisovací sílu pro každé stanoviště, které současně vykonává práci (např. děrování, tváření, ohyb), a poté všechny tyto hodnoty sečíst, abyste získali celkovou požadovanou lisovací sílu.

3. Jak se vypočítává lisovací síla u kování?

Výpočet tunáže pro kovací lisy je zásadně odlišný od výpočtu u střihacích lisů. Namísto střihacího účinku založeného na obvodu zde dochází ke stlačování objemu materiálu. Vzorec je složitější a obvykle zahrnuje průmět plochy kování, tokové napětí materiálu při kovací teplotě a faktor tvarové složitosti. Nelze jej proto zaměňovat s výpočty tunáže u stříhání.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —