Pěchování automobilových zámků: Přesný proces a návod k návrhu

SHRNUTÍ

Stříhání automobilových zámků je specializovaný vysokopřesný výrobní proces, který je nezbytný pro výrobu bezpečnostně kritických uzamykacích mechanismů, jako jsou chytače dveří, západky a protidíly. Tento proces primárně využívá technologie progresivní razení a jemného stříhání IATF 16949 kvalitní normy, aby bylo zajištěno, že každá součástka – od skříně po upevnění vnitřní pružiny – splňuje specifikace globálních výrobců OEM.

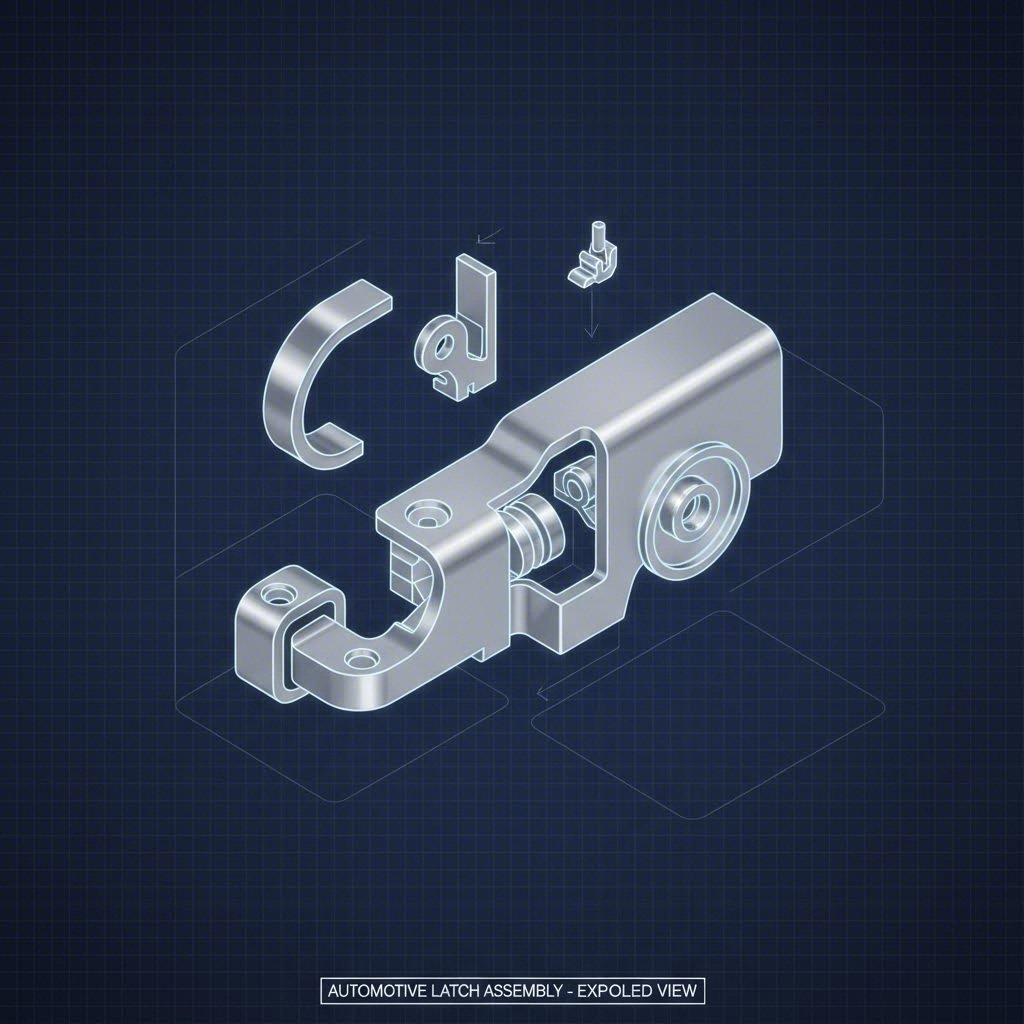

Anatomie vyštipovaných závěsových mechanismů

Automobilové zámky jsou klamně složité sestavy. Ačkoliv se jeví jako jednoduchá uzamykací zařízení, ve skutečnosti jde o složité kinematické systémy složené z více dílů z tenkého plechu, které pracují synchronně. Porozumění konkrétním požadavkům na stříhání jednotlivých komponent je rozhodující jak pro inženýry, tak pro manažery nákupu.

Jádrem každého automobilového zámku dveří je vidlicový šroub (nebo západka) a pazourk (nebo chyták) . Tyto dva komponenty jsou hlavními nosnými prvky, které zajišťují uzavření dveří během nárazu. V důsledku toho vyžadují nejvyšší úroveň přesnosti. Lisy pro výrobu těchto dílů často zahrnují fine Blanking nebo přesné stříhání se začišťovacími operacemi, aby bylo dosaženo 100% střižených hran. To zajišťuje hladké stykové plochy bez nutnosti sekundárního broušení, což je klíčové pro hmatový "dojem" při zavírání dveří a mechanickou spolehlivost zámku.

Obklopující tyto mechanismy je těleso zámku nebo zadní desku. Skříň je obvykle vytvořena z pozinkované nebo za studena válcované oceli a slouží jako podvozek pro celou sestavu. Tvářecí proces zde spočívá v tvorbě komplexních ohybových geometrií a tuhých žebrování, která udržují strukturální integritu při zatížení. Na rozdíl od vnitřních mechanismů skříň často upřednostňuje odolnost proti korozi a přesnost montážních bodů před dokonalým povrchem hran.

Klíčové výrobní procesy: postupná matrice a jemné stříhání

Výroba součástek západky ve velkých automobilových sériích – často v počtu milionů kusů ročně – vyžaduje výrobní procesy, které sladí rychlost, náklady a extrémní přesnost.

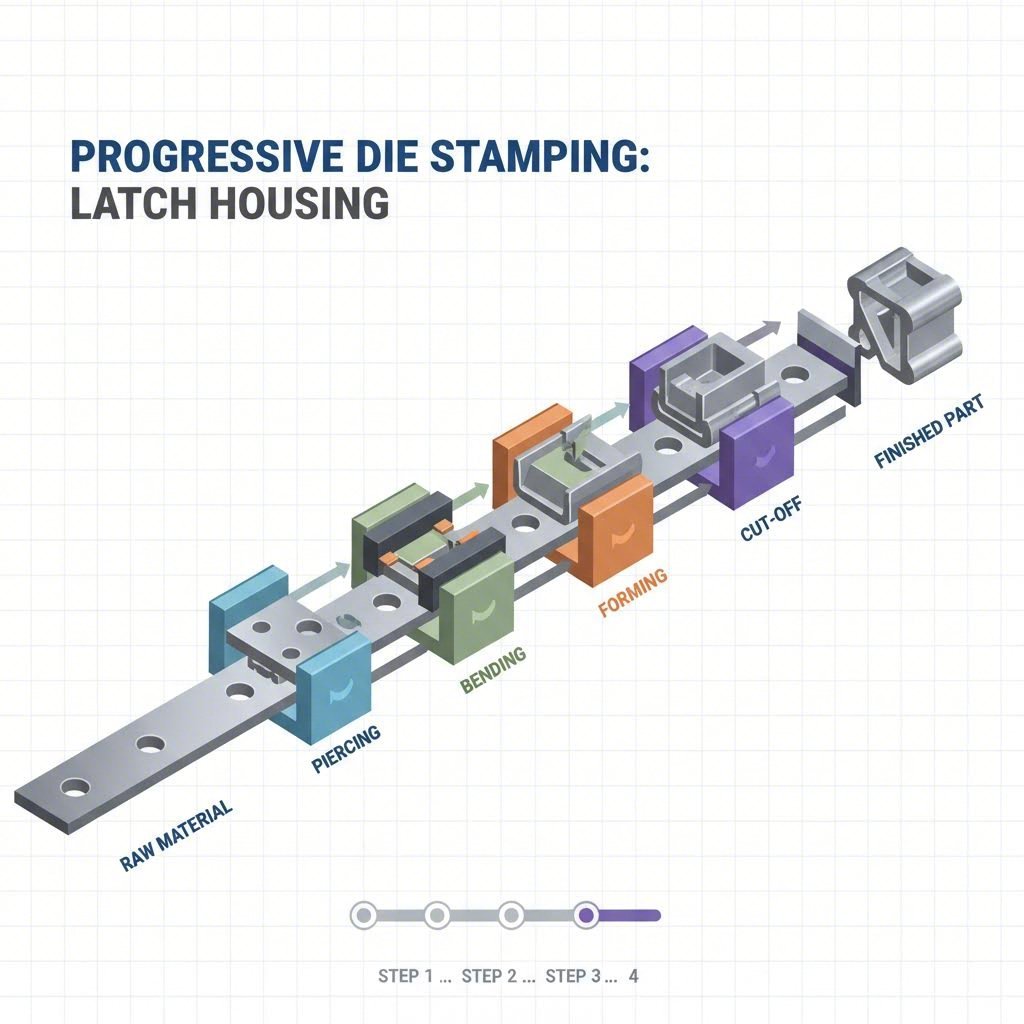

Progresivní razení

U většiny součástek západky, včetně konzol, pák a skříní, progresivní razení je standard. Při tomto procesu se kovový pás podává stiskem s několika stanicemi. Každá stanice provádí specifickou operaci řezání, ohýbání, vytlačování nebo piercing, jak se díl postupně pohybuje skrze matrici. Tato metoda je ideální pro výrobu velkého objemu, což umožňuje rychlost stovek dílů za minutu při zachování konzistentních tolerancí.

Krásné vymazání pro funkční kritiku

Pro funkční "srdce" zámku (zatáčky a páky) však může standardní progresivní lisování na okraji dílu způsobit příliš mnoho zlomenin. Tady je to. fine Blanking stává nezbytným. Při jemném stříhání se používá speciální lis, který při stříhání materiálu aplikuje protitlak. Výsledkem je část s plně ostříhanými, hladkými okraji a vynikající plošností. Tento proces eliminuje potřebu sekundárních fází obrábění, jako je broušení nebo frézování, což výrazně snižuje celkové náklady na součástku a zároveň zlepšuje odolnost uzamykávacího mechanismu vůči únavě.

| Funkce | Progresivní razení | Fine Blanking |

|---|---|---|

| Primární aplikace | Skříně, upevnění, páky | Západka, čelist, ozubená kola přenášející zatížení |

| Kvalita hrany | Drsná lomová plocha (přibližně 1/3 střihu) | Hladký, 100% ostříhaný okraj |

| Tolerance | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Rychlost výroby | Velmi vysoká | Střední |

Výběr materiálu pro bezpečnostně kritické zámky

Volba materiálu při tváření automobilových zámků je určena funkcí součásti v rámci sestavy. Jelikož se jedná o bezpečnostně kritické díly (označené výrobci jako položky vyžadující přísné ověření), musí materiál odolávat vysokým nárazovým zatížením a opakovanému zatěžování bez poruch.

Vysoce pevná nízkolegovaná ocel (HSLA) se často používá pro nosné konstrukce, jako je upevňovací deska. HSLA nabízí vynikající poměr pevnosti k hmotnosti, což umožňuje použití tenčích materiálů a snižuje celkovou hmotnost vozidla, aniž by byla ohrožena bezpečnost při nárazu. Pro interní zamykací mechanismy kalené uhlíkové oceli (například SAE 1050 nebo 4140) jsou běžné. Tyto materiály se často stříhají v žíhaném stavu a následně tepelně upravují (povrchově nebo celkově kalí) za účelem odolání opotřebení způsobenému opakovaným posuvným pohybem při otevírání a zavírání dveří.

Nerezová ocel (řady 304 nebo 316) se obvykle používá pro vnější komponenty nebo zámky vystavené agresivním prostředím, například zámky kufru nebo kapoty. I když je nerezová ocel dražší a obtížněji střihatelná kvůli tvrdnutí při práci, eliminuje potřebu povrchové úpravy po výrobě a nabízí dlouhodobou spolehlivost.

Návrhové pokyny a inženýrské výzvy

Návrh tvářených dílů pro automobilové zámky přináší specifické inženýrské výzvy, které je třeba řešit již v rané fázi návrhu na výrobu (DFM). Jedním z hlavních problémů je pružná návratnost pružení — sklon kovu vrátit se do původního tvaru po ohnutí. U vysoce pevných ocelí používaných u zámků je pružení výrazné a obtížně předvídatelné. Zkušení tvářeči používají simulační software k tomu, aby materiál přesně přehnuli tak, aby se následně uvolnil do správné tolerance.

Dalším kritickým konstrukčním omezením je poměr otvoru k okraji . Mechanismy zámků jsou často kompaktní, což nutí konstruktéry umisťovat otvory pro osy blízko okraje dílu. Standardní pravidla tváření doporučují minimální vzdálenost 1,2násobek tloušťky materiálu, aby se předešlo deformacím nebo praskání. S pomocí specializovaných nástrojů a aktivních sil při vyhazování však schopní výrobci mohou tyto limity posunout, aby vyhověli úzkému prostoru uvnitř dveří vozidla.

- Směr otřepů: U pohybových mechanismů je směr loupání razníku rozhodující. Inženýři musí na výkresech uvést „stranu s hrotem“, aby ostré hrany směřovaly od dotýkajících se ploch nebo byly odstraněny například tříděním.

- Kontrola rovinnosti: Zub a západka musí zůstat dokonale rovné, aby správně zapadly do sebe. Válcování uvolňuje vnitřní napětí, které může způsobit deformaci; k obnovení rovinnosti jsou často nutné dodatečné lisovací operace.

Kvalitativní normy a výběr dodavatelů (IATF 16949)

V automobilovém průmyslu není kvalita volitelná – jedná se o předpis daný regulací. Výrobci vyvíjející automobilové zámky téměř vždy musí splňovat Certifikace IATF 16949 tato norma jde dále než obecné požadavky ISO 9001, zaměřuje se na prevenci vad, snižování variability v řetězci dodavatelů a trvalé zlepšování.

Při posuzování dodavatele by nákupní týmy měly hledat pevné PPAP (Postup schválení výrobních dílů) schopnosti. To zahrnuje důkladnou validaci, včetně zpráv o rozměrové uspořádání, certifikací materiálů a funkčního cyklového testování. Dodavatel musí prokázat, že jeho proces tváření je stabilní (CpK > 1,33) a schopen trvale dodávat díly bez vady.

Pro společnosti, které potřebují zvládnout složitý přechod od počátečního návrhu k sériové výrobě, je klíčové spolupracovat s zkušeným výrobcem. Shaoyi Metal Technology specializuje se právě na toto úzké specializované pole a nabízí komplexní řešení pro automobilové tváření, která propojují rychlé prototypování s vysokoodmotážní výrobou. Díky lisovacím kapacitám až do 600 tun a přísnému dodržování globálních standardů OEM poskytuje odborné technické znalosti nezbytné pro ověření složitých geometrií zámků ještě před investicí do nákladného tvrdého nástroje.

Závěr: Zajištění úspěchu v automobilovém tváření

Plochá kování automobilových zámků je více než jen ohýbání kovu; jedná se o disciplínu, která spojuje vědu o materiálech, kinematický návrh a přesné inženýrství. Pro firemní kupující a inženýry klíčem k úspěchu je pochopení nuancí procesu – od potřeby jemného stříhání u uzamykacích dílů až po kritickou kontrolu pružnosti u ocelí s vysokou pevností.

Výběr vhodného výrobního partnera vyžaduje pohled za hranice základních možností lisech. Ideální partner musí prokázat hluboké odborné znalosti v oblasti DFM pro bezpečnostně kritické mechanismy, robustní systém řízení kvality založený na IATF 16949 a schopnost rozšířit výrobu od prototypu až po miliony kusů. Tím, že tyto technické a provozní kompetence dávají přednost, mohou automobiloví výrobci zajistit, aby jejich systémy zámků poskytovaly jak bezpečnost, na kterou cestující spoléhají, tak bezproblémový výkon, který trh vyžaduje.

Nejčastější dotazy

1. Jakých 7 kroků zahrnuje metoda plochého kování?

Sedm běžných kroků procesu tváření plechu, který se často používá u postupných nástrojů pro zámky, zahrnuje: Vyřezávání (vyřezávání počátečního tvaru), Proklouvání (punchování otvorů), Črtání (tažení materiálu do tvaru), Ohýbání (tváření úhlů), Vzdušné ohýbání (prostřihávání do formy bez dosednutí na dno), Kování (tvarování materiálu za účelem dosažení přesnosti a pevnosti) a Ořezávání (odstranění nadbytečného materiálu). U složitých dílů zámků jsou tyto kroky kombinovány do jediného automatického lisovacího cyklu.

2. Je lisování kovů drahé?

Tváření plechu vyžaduje významnou počáteční investici do tvrdého nářadí (form), která může být nákladná. U velkosériové automobilové výroby je však tento způsob extrémně ekonomický. Jakmile je nářadí vyrobeno, cena za kus prudce klesá ve srovnání s obráběním nebo litím, což jej činí nejvýhodnější ekonomickou volbou pro sériovou výrobu milionů komponentů zámků.

3. Co jsou automobilové tvářené díly?

Automobilové lisy jsou kovové díly vytvořené zatlačením plechu do specifických tvarů pomocí raznic. Tyto díly zahrnují velké panely karoserie, jako jsou kapoty a blatníky, až po malé přesné mechanismy, jako jsou zámky dveří, uchycení a elektrické svorky. Jsou základní pro konstrukci, bezpečnost a funkčnost vozidla.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —