Bezpečnostní normy pro tváření v automobilovém průmyslu: Dodržování předpisů, OOP a kvalitativní protokoly

SHRNUTÍ

Bezpečnostní normy pro automobilové stříhání jsou založeny na třech klíčových pilířích: dodržování předpisů, provozní ochrana a zajištění kvality výrobku. Ve Spojených státech OSHA 29 CFR 1910.217 stanovuje právní požadavky na mechanické lisy, zatímco ANSI B11.1 poskytuje doporučené postupy pro ochranu a konstrukci strojů. ANSI/ISEA 105 určuje úrovně odolnosti proti řezání, přičemž automobilové aplikace obvykle vyžadují rukavice třídy A7–A9 kvůli ostrým hranám vysoce pevnostních ocelí.

Kromě bezpečnosti pracovníků je bezpečnost výrobku řízena normou IATF 16949 , která je systémem řízení kvality a zajišťuje, že bezpečnostně kritické komponenty – jako jsou pouzdra airbagů a brzdové pedály – jsou vyráběny bez jakýchkoli vad. Zvládnutí těchto norem vyžaduje komplexní přístup: důslednou ochranu strojů (světelné závory, fyzické bariéry), pečlivý návrh raznic (efektivní odstraňování odpadu) a dokumentované školení pro všechny obsluhy a nastavovače raznic.

Regulační základ: normy OSHA a ANSI

Základem bezpečného lisovacího provozu v automobilovém průmyslu jsou dvě odlišné, ale vzájemně související skupiny norem: zákonné federální předpisy OSHA a dobrovolné konsenzuální normy ANSI. Porozumění rozdílu mezi nimi a jejich vzájemné spolupůsobení je nezbytné pro vedoucí pracovníky závodů a odborníky na bezpečnost.

OSHA 29 CFR 1910.217: Právní základna

Norma OSHA pro mechanické lisy (29 CFR 1910.217) není doporučením; jde o zákon. Tato předpis se zaměřuje zejména na prevenci rizik amputací v pracovní oblasti lisu. Mezi klíčové požadavky patří instalace ochranných krytů nebo zařízení, která zabrání vniknutí rukou nebo jiných částí těla obsluhy do nebezpečné zóny během uzavíracího cyklu nástroje. Vyžaduje také specifické postupy pravidelných kontrol, při nichž musí být lisy kontrolovány nejméně jednou týdně, aby bylo zajištěno správné fungování spojek, brzd a ovládacích mechanismů.

Klíčovou součástí 1910.217 je požadavek na spolehlivost ovládání ve systémech využívajících detekční zařízení (např. světelné závory). Pokud dojde k poruše bezpečnostní komponenty, musí být systém navržen tak, aby zastavil lis a zabránil dalšímu zdvihu. Nedodržení těchto konkrétních požadavků na ochranná zařízení a inspekce je častou příčinou vážných pokut a, co je důležitější, úrazů měnících život.

ANSI B11.1: Osvědčený postup a posuzování rizik

Zatímco OSHA stanovuje základní právní požadavky, ANSI B11.1 norma definuje hranici bezpečnostní excelence. Jako dohodová norma často odráží aktuálnější technologie a metodiky než federální předpisy. ANSI B11.1 zdůrazňuje přístup založený na posuzování rizik, který výrobcům doporučuje analyzovat každou činnost spojenou s lisem – od provozu přes údržbu až po výměnu nástrojů – a uplatnit vhodná opatření ke snížení rizik.

Dodržování normy ANSI B11.1 zahrnuje přísné systémy sledování brzd, které sledují dobu zastavení lisovacího zařízení. Pokud se čas zastavení zhorší nad stanovenou hranici, monitor zabrání tomu, aby tiskárna začala cyklovat, a zajistí tak, aby bezpečnostní zařízení, jako jsou světelné závěsy, měly dostatek času na zastavení klouzu, než se obsluha dostane k nebezpečí. Dodržování norem ANSI je často citováno jako obrana v případech odpovědnosti, která dokazuje, že zařízení překročilo absolutní minimum pro zajištění bezpečnosti pracovníků.

Bezpečnost provozu: Ochrana stroje a konstrukce stroje

Účinné bezpečnostní opatření nejsou jen o přidání ochranných prvků do stroje; musí být integrována do samotného nástroje a provozního pracovního postupu. V automobilovém lisování, kde se složitá progresivní lisování provádí vysokou rychlostí, hraje konstrukce lisování klíčovou roli při prevenci nehod.

Ochranné technologie

Moderní automobilové lisy využívají kombinaci bariérových ochranných prvků a zařízení pro detekci přítomnosti. Světelné závěsy jsou průmyslovým standardem pro ochranu provozních bodů, vytvářejí neviditelné infračervené pole, které okamžitě zastaví stroj, pokud je rozbitý. Aby však byly účinné, je třeba, aby bezpečnostní vzdálenost musí být přesně vypočítány na základě doby zastavení lisovacího zařízení. Pokud se tiskárna zastaví příliš dlouho, může se ruka pracovníka technicky dostat k matici dříve, než se pohyb zastaví, takže závěs je zbytečný.

Fyzické bariéry jsou stejně důležité, zejména pro boční a zadní části lisovacích strojů, kde je interakce s obsluhou méně častá, ale nebezpečí stále existují. Tyto vzájemně se zamykající bariéry musí zajistit, aby stroj nemohl pracovat, pokud je brána otevřena. U automatizovaných linek jsou bariéry pro informovanost a ochranná obvodová opatření nezbytná k zabránění neoprávněnému vstupu do pracovních cel robota, do kterých se přenáší plech.

Konstrukce stroje zaměřená na bezpečnost

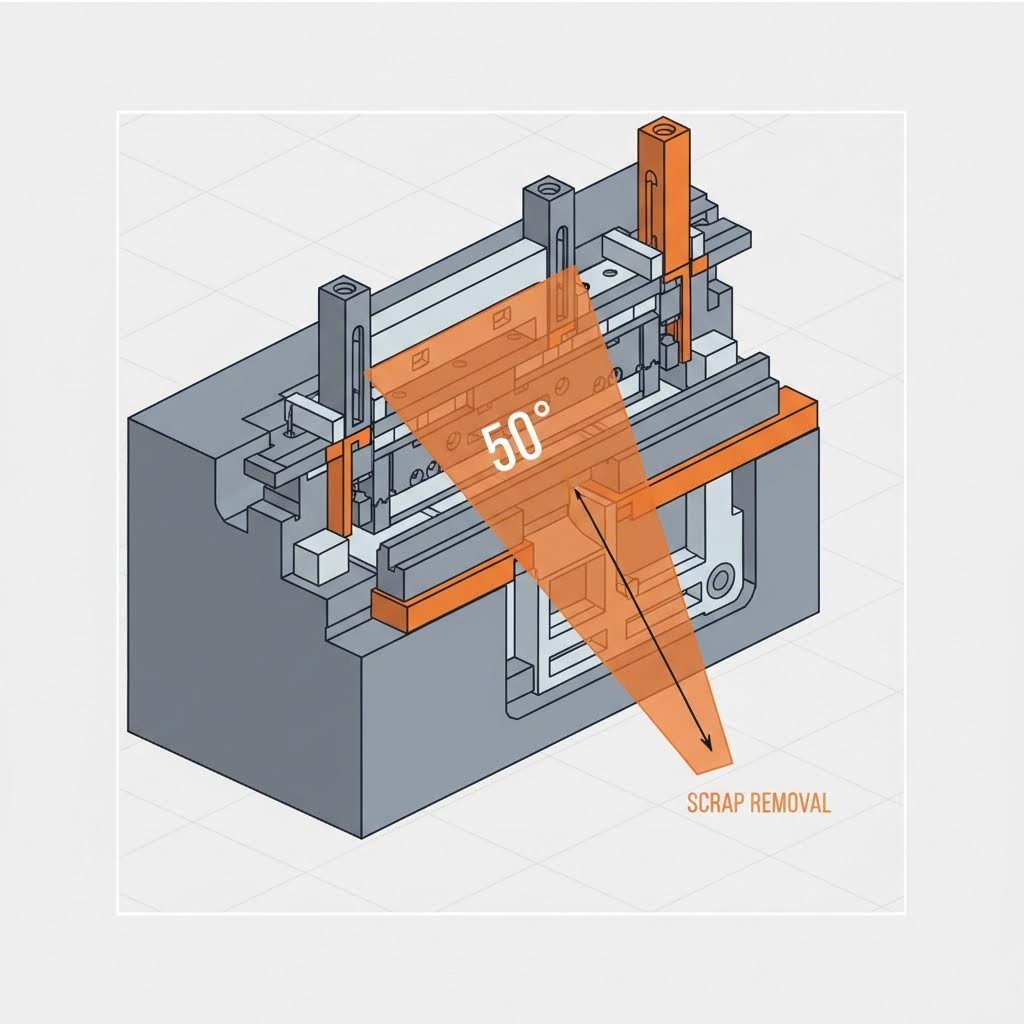

Překvapivě velké množství zranění při lisování se nestává během běžného provozu, ale při odstraňování šrotových zábradlí nebo při nastavení stroje. Inteligentní konstrukce matrace zmírňuje tato rizika. Podle odborníků v odvětví by měly být odpadové kanály a kanály pro odpad navrženy s úhly sklonu většími než 30 stupňů, ideálně 50 stupňů pro menší odpad, aby se zajistilo, že gravitace odpad účinně odstraní. Pokud se hromadí šrot, operátoři se pokoušejí dostat se dovnitř, aby ho vyčistili, a tak obejdou bezpečnostní protokoly.

Konstruktéři musí rovněž zohlednit deformace šrotu - Ne, ne. Zajištění toho, aby měl úder vhodnou odstupnou plochu a aby byly řezačky na šrot umístěny tak, aby umožňovaly volný pád, zabraňuje "hnízdění" šrotu, které vede k zácpám. Tím, že výrobci navrhují, aby se odpad spolehlivě odstraňoval, odstraňují hlavní motivaci pro nebezpečné zásahy.

Osobní ochrana: OOP a odolnost vůči řezům

Stampování automobilů zahrnuje manipulaci s některými z nejostřejších a nejsilnějších materiálů ve výrobě. Vzhledem k tomu, že se průmysl snaží olehčit, čím dál více se stěhuje k vysoce pevným ocelům, zvyšuje se riziko vážných poranění. První linií obrany pro jednotlivého pracovníka jsou osobní ochranné prostředky (OSO), zejména ochranné prostředky proti řezání rukou.

ANSI/ISEA 105 normy

The ANSI/ISEA 105 norma vytváří konzistentní stupnici pro hodnocení odolnosti rukavic vůči řezu, která se pohybuje od A1 (nízké) do A9 (extrémní). Pro všeobecnou montáž mohou být dostatečné nižší úrovně, ale prostředí pro lisování v automobilovém průmyslu obvykle vyžaduje Úroveň A7 až A9 ochrana. Rukavice s označením A9 vydrží přes 6000 gramů střihového zatížení, což je nezbytný limit při manipulaci s hrubými stisknutými hrany, které působí jako žiletky.

Materiální inženýrství v této oblasti výrazně pokročilo. Moderní vysokovýkonné rukavice často používají kompozitní pouzdra, která míchají ocelová vlákna s paraaramidem (jako je Kevlar®) nebo HPPE (vysoko výkonný polyethylen). Tyto "sůl a pepř" nebo ocelově opevněné skořápky poskytují nezbytnou ochranu řezu bez toho, aby byly zbytečně obratné při manipulaci s malými přesnými díly. Ředitelé by měli uplatňovat přísnou matici OOP, která odpovídá kvalifikaci rukavic pro konkrétní úkolposkytující, kteří obsluhují surový zásobník, vyžadují jinou ochranu než řidiči vysokozdvižných vozidel přepravujících hotové palety.

Bezpečnost výrobků: normy kvality (IATF 16949)

V automobilovém odvětví má "bezpečnost" dvojí význam: ochrana pracovníka vyrábějícího díl a ochrana řidiče, který vozidlo používá. Nedostatek stampovaného součástijako je mikrotrhlina na brzdovém pedálu nebo záře na krytí airbagumůže vést k katastrofálnímu selhání na silnici.

Úloha IATF 16949

IATF 16949 je celosvětová technická specifikace pro řízení kvality v automobilovém dodavatelském řetězci. Na rozdíl od obecné certifikace ISO 9001 se IATF 16949 zaměřuje zejména na prevenci vad, snížení variací a snížení odpadu. Pro dodavatele lisování to znamená dodržování přísné sledovatelnosti surovin a procesních parametrů. Každá ocelová cívka musí být sledovatelná až do konkrétní šarže lisovaných dílů, aby bylo zajištěno, že pokud bude zjištěna vady materiálu, může být postižená šarže okamžitě odstraněna.

Bezpečnostně kritické části (často označené speciálními symboly na technických výkresích) vyžadují ještě vyšší úroveň kontroly. Výrobci musí prokázat, že jejich procesní schopnost (Cpk) zajišťuje, že 100% těchto dílů splňuje specifikace. Často se jedná o automatizované systémy pro vidění, které kontrolují rozměry a povrchové vady každého lisovaného dílu před tím, než opustí lisovací stroj.

Pro automobilové výrobce a dodavatele první úrovně je výběr partnera, který tyto přísné standardy splňuje, nepostradatelný. Shaoyi Metal Technology poskytuje komplexní řešení tváření, která pokrývají celou škálu od rychlého prototypování až po výrobu ve velkém objemu. Díky certifikaci IATF 16949 a lisovacím kapacitám až do 600 tun se specializují na výrobu bezpečnostně kritických komponentů, jako jsou řídicí ramena a rámky, které striktně splňují globální standardy OEM.

Bezpečnostní kultura a požadavky na školení

Vybavení a certifikace jsou bez užitku bez kvalifikované pracovní síly. Předpisy OSHA a odborné osvědčené postupy vyžadují komplexní školicí programy, které rozlišují mezi běžnými obsluhovači a specializovaným personálem, jako jsou nastavitelé nástrojů a údržbáři.

Operátoři musí být speciálně vyškoleni pro bezpečný provoz lisu, se kterým pracují, včetně způsobu ověření funkčnosti ochranných zařízení před každou směnou. Nástrojáři čelí odlišným rizikům, protože často pracují s odstraněnými nebo obejitými ochrannými prvky v rámci specifických protokolů režimu "inch mode". Jejich školení se musí zaměřit na postupy řízení energie (blokování/označování) a správné používání bezpečnostních bloků, které zabrání pádu posuvu během údržby nástroje.

Silná bezpečnostní kultura je posílena pravidelnými audity. Týdenní kontroly mechaniky lisu (spojka/brzdový systém) by měly být doplněny pozorováním bezpečnostního chování. Používají operátoři své rukavice A9? Testují se světelné závory při každé výměně směny? Dokumentace těchto auditů vytváří zpětnou vazbu, která neustále zlepšuje bezpečnostní výkonnost a zajišťuje, že objekt je stále připraven na kontroly jak ze strany inspektora OSHA, tak automobilových klientů.

Shrnutí dodržovacích protokolů

Dosáhnutí excelentnosti v oblasti bezpečnosti při tváření automobilových dílů vyžaduje propojení právních předpisů s provozní disciplínou. Přizpůsobením provozních protokolů požadavkům OSHA 1910.217 týkajících se strojního zařízení, uplatňováním normy ANSI B11.1 pro řízení rizik a důsledným prosazováním přísných norem osobní ochrany (PPE) chrání výrobci své nejcennější aktivum – své zaměstnance. Současně zajišťuje dodržování standardu IATF 16949, že komponenty opouštějící výrobní halu přispívají k bezpečnějším vozidlům na silnicích.

Úspěch v tomto náročném odvětví není náhodný; je výsledkem účelového plánování, důkladného školení a výběru certifikovaných partnerů, kteří rozumí kritické povaze výroby automobilů. Tyto standardy doporučujeme upřednostňovat za účelem vytvoření výrobního prostředí, které je odolné, dodržuje předpisy a dosahuje světové úrovně.

Nejčastější dotazy

1. Jaký je rozdíl mezi ISO 9001 a IATF 16949?

ISO 9001 je obecný standard řízení kvality, který platí pro jakýkoli průmyslový odvětví. IATF 16949 je technická specifikace založená na ISO 9001, ale explicitně přizpůsobená automobilovému průmyslu. Zahrnuje dodatečné, přísnější požadavky na prevenci vad, řízení dodavatelského řetězce a dokumentaci dílů kritických pro bezpečnost.

2. Jaké jsou hlavní kroky při tvářecím procesu v automobilovém průmyslu?

Tvarovací proces obvykle zahrnuje vedení kovového pásu nebo polotovaru do lisu, kde je nástrojem tvarován. Mezi klíčové kroky patří vyřezávání (vyřezávání počátečního tvaru), proklouvání (punchování otvorů), črtání (tažení kovu do trojrozměrných tvarů) a ohýbání . Postupné nástroje mohou tyto kroky provádět postupně během jediného průchodu.

3. Jaká úroveň řezuvzdornosti PPE je vyžadována při tváření automobilových dílů?

Vzhledem k vysokému výskytu ostrých hran a oceli s vysokou pevností doporučuje automobilový průmysl obecně ANSI Level A7 to A9 řezuvzdorné rukavice. Nižší úrovně (A1–A4) jsou obvykle nedostačující pro manipulaci s nezpracovaným lisovaným kovem a mohou vést ke vážným poraněním řeznými ranami.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —