Profesionální výroba plechových dílů: od suroviny po hotový díl

Principy profesionální výroby plechových dílů

Napadlo vás někdy, co odděluje dokonalý automobilový podvozek od pokrouceného projektu z garáže? Odpověď spočívá v profesionální výrobě plechových dílů – přesně řízené výrobní disciplíně která transformuje ploché kovové plechy na složité nosné součásti používané téměř ve všech průmyslových odvětvích.

Profesionální výroba plechových dílů je průmyslový proces řezání, tvarování a montáže kovových plechů (obvykle o tloušťce 0,5 mm až 6 mm) do hotových dílů nebo výrobků s použitím specializovaného zařízení, certifikovaných technik a kontrolovaných pracovních postupů, které splňují stanovené inženýrské tolerance a normy dodržování požadavků jednotlivých odvětví.

Na rozdíl od přístupů typu DIY nebo amatérských metod, které spoléhají na základní ruční nástroje a přibližná měření, tento průmyslový proces vyžaduje pokročilé strojní vybavení, vyškolené techniky a přísné dodržování mezinárodních specifikací, jako jsou tolerance podle normy ISO 2768. Rozdíl je větší, než by se mohlo zdát – obzvláště když jde o stabilitu konstrukce, soulad s bezpečnostními předpisy a dlouhodobou odolnost.

Co odlišuje profesionální výrobu

Představte si ohnutí hliníkové desky ve své dílně oproti stejnému ohybu provedenému robotizovanou ohýbací buňkou s přesnou opakovatelností. Výsledky jsou naprosto odlišné. Práce profesionální úrovně zajišťuje:

- Přesné tolerance: Měření přesná na zlomky milimetru, což je klíčové pro součásti, které musí dokonale zapadnout do sebe

- Integrita materiálu: Správné techniky zabrání praskání, deformacím a koncentracím napětí, které oslabují hotové díly

- Certifikace shody: Dokumentace prokazující, že díly splňují průmyslové normy pro automobilový, letecký, lékařský a stavební průmysl

- Začlenění opakovatelnosti: Ať už se vyrábí 10 dílů nebo 10 000, každý z nich odpovídá původním specifikacím

Podle TRA-C industrie , přesná tváření plechů jsou nedílnou součástí odvětví jako je automobilový průmysl, letecký průmysl, potravinářství, železnice, jaderný průmysl a obrana – odvětví, kde není možné selhání.

Průmyslový základ moderní výroby

Profesionální výroba tvoří páteř moderního průmyslu. Když vezmete v úvahu, že díly z plechu se používají všude – od nemocničského vybavení až po komerční systémy vytápění, ventilace a klimatizace, začnete ocenit, proč je tak důležitá profesionální úroveň provedení.

Stojí za zmínku rozdíl mezi výrobou plechů a jejich zpracováním. Výroba se zaměřuje na masovou produkci surových plechů, zatímco zpracování přeměňuje tyto plechy na vlastní komponenty pro konkrétní aplikace. Odborní zpracovatelé tento rozdíl propojují, když ze standardizovaných materiálů vyrábějí přizpůsobená řešení splňující přísné požadavky.

V průběhu tohoto průvodce objevíte základní procesy definující kvalitní zpracování, naučíte se vybírat vhodné materiály pro vaši aplikaci, porozumíte návrhovým principům, které snižují náklady a zároveň zlepšují výsledky, a dozvíte se, jak různé odvětví tyto možnosti využívají. Ať už jste inženýr zadávající díly, odborník na nákup vyhledávající dodavatele, nebo jste prostě jen zvědaví, jak přesné kovové komponenty vznikají – tento zdroj vám poskytne potřebné základní znalosti.

Základní procesy a techniky zpracování

Tak jak se z ploché kovové desky ve skutečnosti stane přesná součást? Tato transformace probíhá prostřednictvím pečlivě naaranžované posloupnosti procesů – každý navazuje na předchozí. Porozumění těmto technikám vám pomůže efektivněji komunikovat s výrobci a chytřeji rozhodovat o požadavcích vašeho projektu.

Profesionální tvorba plechových dílů spoléhá na čtyři základní kategorie procesů: řezání, tváření, poincování a spojování. Rozeberme si každou z nich, abyste přesně viděli, co se děje na dílně.

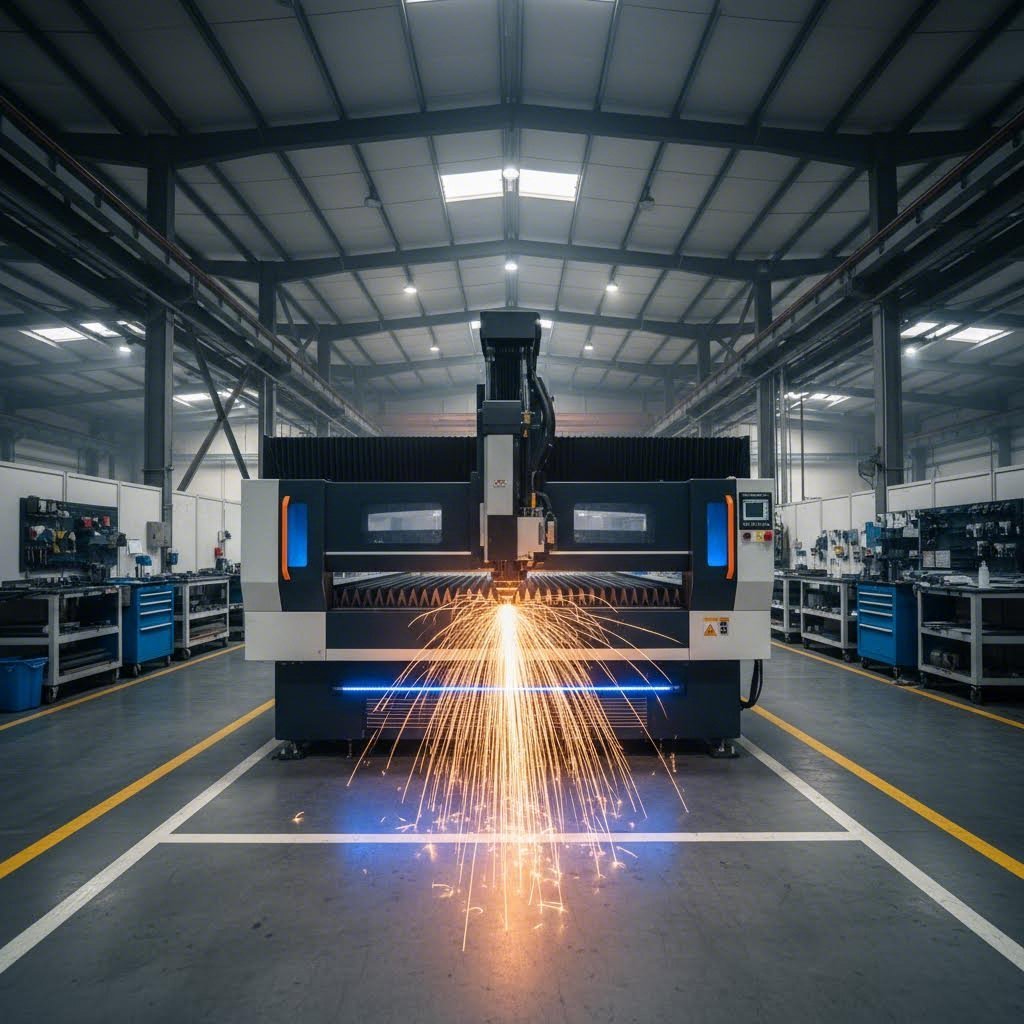

Řezací technologie a jejich aplikace

Řezání je to, kde každý projekt tvorby plechových dílů začíná . Cíl? Odstranit přebytečný materiál a vytvořit přesný obrys, který váš díl vyžaduje. Ale právě zde to začíná být zajímavé – metoda řezání, kterou zvolíte, výrazně ovlivňuje kvalitu hran, možnosti tolerance a celkové náklady.

Moderní dílny specializující se na výrobu plechových dílů obvykle nabízejí několik možností řezání:

- Řezání laserem: Zaměřený laserový paprsek materiál taje, spaluje nebo sublimuje s výjimečnou přesností. Podle MetalsCut4U dosahují laserové řezačky přesnosti přibližně 0,0125 palce (0,32 mm) a vytvářejí elegantní hrany s hladkým povrchem. Tato metoda vyniká u složitých návrhů a minimalizuje deformaci materiálu, protože teplo zůstává lokální.

- Plazmové řezání: Horký proud ionizovaného plynu řeže elektricky vodivé kovy vysokou rychlostí. Plazmové řezačky zvládnou silnější materiály lépe než lasery a stávají se stále dostupnějšími. Novější modely jsou vybaveny menšími tryskami a tenčími plazmovými oblouky, které se svou přesností blíží úrovni laserů.

- Stříhání: Mechanický proces používající protilehlé břity k oddělování plechů. Stříhání je nejvhodnější pro rovné řezy na silnějších plechách a poskytuje čisté, přesné výsledky bez tepelné deformace – může však vytvářet drobné nepřesnosti na hranách známé jako otřepy.

- Řezání vodním paprskem: Vysokotlaká voda smíchaná s abrazivními částicemi řeže kov bez tvorby tepla. Tato technika zachovává vnitřní strukturu materiálu a skvěle zvládá složité tvary. Je obzvláště cenná při práci s kovy citlivými na tepelně ovlivněné zóny.

Kterou metodu byste měli zadat? Laserové řezání dominuje u tenkých až středně silných plechů vyžadujících komplexní geometrie. Plazmové řezání je ekonomičtější pro tlustší materiál. Vodní paprsek je nezbytný, když je nutno tepelnou deformaci úplně eliminovat.

Vysvětlení technik tváření a spojování

Jakmile jsou díly narezány do požadovaného tvaru, procesy tváření vytvářejí ohyby, úhly a zakřivení, které dodávají plechům trojrozměrný charakter. Myslete na konzoly, skříně, rámové součásti – cokoli, co vyžaduje více než plochý materiál.

Odborní výrobci používají několik metod ohybu a tváření:

- Ohýbání s vůlí: Plech se ohýbá přes razník s kontrolovanou silou, což umožňuje flexibilní volbu úhlů. Tato technika umožňuje různé poloměry a je nejčastějším způsobem pro běžné ohyby.

- Dolování (kalení): Plech je pevně stlačen mezi razník a matrici, čímž vznikají extrémně přesné a konzistentní ohyby s minimálním pružením. Tato metoda je vhodná pro aplikace vyžadující úzké tolerance.

- V-ohýbání: Speciální technika ohýbání na vzduch s použitím V-tvarých matic k vytváření ostrých úhlů a přesných geometrií – běžně používaná při výrobě profesionálních lisovaných dílů z plechu.

- Hluboké tvarování: Kovy jsou taženy do dutin matrice, aby vytvořily duté tvary jako plechovky, skříně a automobilové součásti.

- Hydroformování: Kov je tvarován vysokotlakou kapalinou do složitých geometrií a vyrábí lehké, ale pevné díly, které jsou často používány v automobilovém a leteckém průmyslu.

Pěchovací operace doplňují tyto tvářecí techniky vytvářením otvorů, drážek a výřezů ve vašich dílech. CNC pěchovací stroje tento proces automatizují, což umožňuje složité vzory s vynikající efektivitou a opakovatelností.

Nakonec jsou jednotlivé komponenty spojeny do hotových sestav pomocí svařování. Konkrétní technika závisí na typu materiálu, jeho tloušťce a požadavcích na kvalitu:

- MIG svařování (Metal Inert Gas): Využívá nepřetržitě přiváděnou drátovou elektrodu chráněnou inertním plynem. Je známé svou univerzálností a rychlostí při zpracování různých kovů a tlouštěk.

- TIG svařování (Tungsten Inert Gas): Používá nepaličivou wolframovou elektrodu pro přesné a vysoce kvalitní svary – ideální pro tenké plechy, kde je vyžadována mimořádná kontrola a čisté výsledky.

- Bodové svařování: Aplikuje tlak a elektrický proud v konkrétních bodech, čímž vytváří pevná, lokální spojení. Tato odporová svařovací technika dominuje v automobilovém průmyslu.

Kvalita svařování má obrovský význam. Norma AWS D9.1:2018 Sheet Metal Welding Code stanoví kvalifikační, výrobní a kontrolní pokyny pro plechy o tloušťce až 6,07 mm. Certifikovaní svařovací pracovníci podle AWS představují průmyslový standard kvality – osvědčení, jehož ověření stojí za to při hodnocení potenciálních výrobních partnerů.

Nyní, když víte, jak tyto procesy fungují, následuje další klíčové rozhodnutí – výběr vhodných materiálů pro jejich použití.

Průvodce výběrem materiálů a specifikacemi

Správný výběr materiálu může projekt zlikvidovat nebo naopak úspěšně dokončit. Zní to složitě? Nemusí to být. Jakmile pochopíte, jak vlastnosti materiálu odpovídají požadavkům aplikace, rozhodnutí se výrazně zjednoduší – a navíc se vyhnete nákladným chybám v budoucnu.

Odborní dodavatelé tváření plechů pracují s širokou škálou kovů, z nichž každý nabízí specifické výhody v závislosti na vašich požadavcích na výkon, provozních podmínkách a rozpočtových omezeních. Podle JLCCNC , nejčastěji používané materiály zahrnují nerezovou ocel, hliník, za studena válcovanou ocel, pozinkovanou ocel a měď – každý vybraný na základě pevnosti, odolnosti, tvárnosti, cenové efektivity a odolnosti proti korozi.

Vlastnosti materiálů a provozní charakteristiky

Než přejdete k konkrétním materiálům, vezměte v úvahu tyto klíčové faktory, které by měly vést vaši volbu:

- Mechanické požadavky: Jaké zatížení, namáhání nebo nárazy bude součástka vystavena?

- Vystavení životnímu prostředí: Bude se komponenta ocitnout ve styku s vlhkostí, chemikáliemi nebo extrémními teplotami?

- Požadavky na tvárnost: Jak složité jsou ohýbání, tažení a tvary?

- Omezení hmotnosti: Vyžaduje vaše aplikace lehká řešení?

- Rozpočtová kritéria: Jakou cenu za kus si vaše projekt může dovolit?

Zde je srovnání nejpopulárnějších materiálů podle klíčových provozních vlastností:

| Materiál | Hlavní vlastnosti | Běžné tloušťky plechu | Odolnost proti korozi | Typické aplikace |

|---|---|---|---|---|

| Nerezová ocel (304/316) | Vysoká pevnost, vynikající odolnost, samolečitelná oxidační vrstva | 16–26 gauge (1,5 mm–0,45 mm) | Vynikající – zejména třída 316 v námořních/chemických prostředích | Potravinářské zpracování, lékařské přístroje, venkovní architektura, námořní komponenty |

| Hliník (5052/6061) | Lehký (1/3 hustoty oceli), dobrý poměr pevnosti k hmotnosti, přirozená ochrana oxidovou vrstvou | 14–24 gauge (1,6 mm–0,5 mm) | Velmi dobrá – přirozeně odolná proti rezavění, dobře funguje v pobřežních oblastech | Součásti pro letecký a kosmický průmysl, skříně elektroniky, značení, automobilové panely |

| Chlazená ocel | Vysoká přesnost, hladký povrch, vynikající tvárnost, snadno se svařuje | 10–26 gauge (3,4 mm–0,45 mm) | Špatná—vyžaduje povlak nebo nátěr pro ochranu | Autodíly, skříně spotřebičů, rámky nábytku, konstrukční díly pro vnitřní prostory |

| Galvanizovaná ocel | Zinkem pokrytá pro ochranu, střední pevnost, cenově výhodná | 12–26 gauge (2,7 mm–0,45 mm) | Dobrá—zincová vrstva poskytuje obětavní ochranu | Potrubí pro vzduchotechniku, střešní krytiny, ploty, venkovní skříně |

| Měď | Vynikající elektrická a tepelná vodivost, protimikrobiální vlastnosti, vyvíjí ochranný patinový povrch | 16–24 gauge (1,3 mm–0,5 mm) | Vynikající—v průběhu času vytváří ochrannou patinu | Elektrické komponenty, výměníky tepla, dekorativní prvky, střešní krytiny |

Pokud jde o pevnost, nerezová ocel a za studena válcovaná ocel jsou nejlepší, zatímco hliník nabízí největší výhodu co do hmotnosti. Pokud jde o odolnost proti korozi, nerezová ocel a měď výrazně převyšují ostatní materiály – díky čemuž jsou ideální pro agresivní nebo vlhké prostředí.

Přiřazení materiálů podle požadavků aplikace

Stejně důležité je porozumění specifikacím tloušťky plechu (gauge). Na rozdíl od běžných metrických rozměrů, kde se tloušťka udává přímo v milimetrech, funguje systém gauge obráceně – nižší číslo znamená silnější materiál. Podle Xometry má plech 10-gauge standardní ocel tloušťku přibližně 3,4 mm (0,1345 palce), zatímco 26-gauge má tloušťku pouze asi 0,45 mm (poznámka: tloušťka podle gauge se liší u oceli, hliníku a pozinkovaných kovů) .

Takto namatchujte tloušťku ke své aplikaci:

- Silné konstrukční součásti :10–14 gauge poskytuje tuhost potřebnou pro zatížené aplikace, jako jsou rámové komponenty podvozku nebo rámy průmyslového zařízení

- Běžné skříně a kryty: ocel tloušťky 16–20 vyvažuje pevnost a tvárnost – ideální pro elektrické skříně, pouzdra spotřebičů a zařízení VZT

- Lehké přesné díly: ocel tloušťky 22–26 je vhodná pro dekorativní panely, elektronická pouzdra a komponenty, kde je důležité snížení hmotnosti

Kromě běžných možností slouží specializované materiály pro specifické aplikace. Měď pokrytá olovem zajišťuje zvýšenou ochranu proti korozi u střech v projektu obnovy historických objektů. Perforovaný kov nabízí možnosti ventilace a estetiky pro architektonické fasády. Drátěná síť tvořená razníkem vytváří chodníky, ochranné mříže a filtry, kde jsou důležité pevnost i průhlednost

Správná volba materiálu závisí na současném vyvážení více faktorů. Nerezová ocel nabízí nejvyšší odolnost, ale má vyšší cenu za objem. Hliník šetří hmotnost, ale může vyžadovat dodatečné povrchové úpravy v některých prostředích. Studeně válcovaná ocel představuje nejekonomičtější řešení, pokud umožňuje použití ochranných nátěrů vnitřní provoz

Po výběru materiálu přichází další výzva – navrhnout díly tak, aby je výrobci mohli efektivně vyrábět. A právě zde přicházejí do hry zásady konstrukce pro výrobu (DFM).

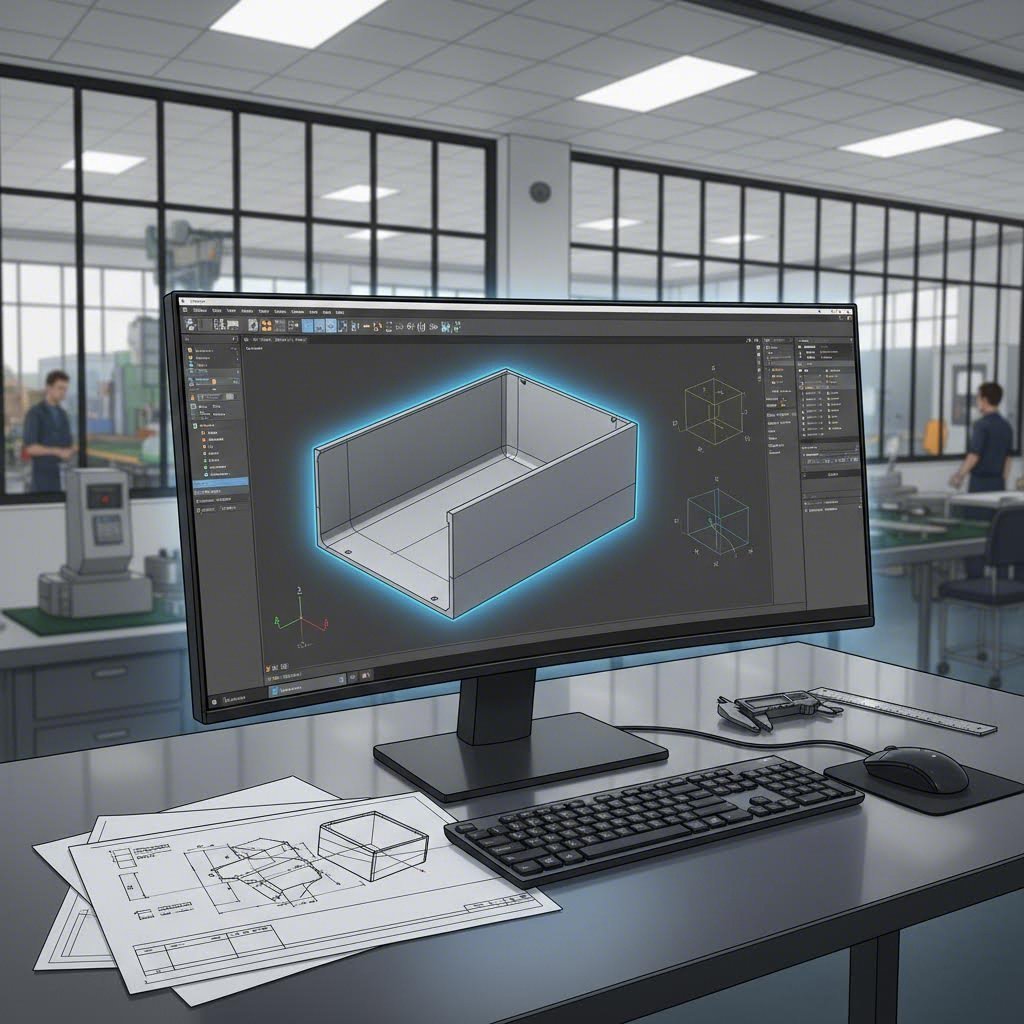

Osvědčené postupy při návrhu pro výrobu

Vybrali jste ideální materiál a rozumíte dostupným technologiím výroby. Nyní přichází klíčová otázka: bude váš návrh ve skutečnosti fungovat na výrobní lince? Právě zde se konstrukce pro výrobu (DFM) stává vaší tajnou zbraní pro snižování nákladů, zlepšování kvality a rychlejší dodání dílů.

Představujte si DFM jako návrh s ohledem na konečný cíl. Když váš CAD model zohledňuje chování kovu při ohybu, řezání a tváření, eliminujete tak „výrobní tření“, které zvyšuje ceny a prodlužuje dodací lhůty. Podle Consac Industries se náklady na změny návrhu exponenciálně zvyšují během průběhu projektu – proto je nezbytné věnovat pozornost vyrábětelnosti již od začátku.

Základní principy DFM pro plechové díly

Představte si, že ohnete kus lepenky příliš ostře. Okraj se praskne, že? Kov se chová podobně. Každý výrobní proces má fyzikální limity a návrh v rámci těchto omezení zajišťuje, že vaše díly vyjdou napoprvé správně.

Zde jsou základní zásady DFM, kterým by měl každý konstruktér následovat:

- Dodržujte vhodné poloměry ohybů: Vnitřní zakřivení ohybu by mělo být alespoň rovno tloušťce materiálu. Navrhování všech ohybů se stejnými poloměry umožňuje výrobcům použít jediný nástroj pro každé skládání – šetří se tak čas na nastavení a snižují se vaše náklady.

- Správně umisťujte otvory vzhledem k ohybům: Udržujte minimální vzdálenost otvorů od místa ohybu nejméně 2× tloušťku materiálu. Pokud jsou otvory příliš blízko, protažení materiálu při ohýbání deformuje otvory do oválného tvaru, což znemožní přesné nasazení šroubů nebo kolíků.

- Zahrňte kompenzační řezy u ohybů: Při ohýbání kovu podél rovného okraje má materiál sklon trhat se v rozích. Přidání malých obdélníkových nebo kruhových výřezů na koncích ohybové čáry – obvykle 1 až 1,5násobek tloušťky materiálu – zabraňuje deformaci a zajišťuje čisté, profesionální dokončení.

- Dodržujte minimální délky přírub: Ohnutá část vašeho návrhu musí mít dostatečnou plochu pro uchycení nástroje. Podle Norck by měly být příruby alespoň 4násobek tloušťky materiálu. Kratší „neplatné“ příruby vyžadují speciální, nákladné nástroje, které mohou zdvojnásobit výrobní náklady.

- Navrhujte s ohledem na směr vlákna: Kovové plechy mají vlákno z válcovacího procesu ve válcovně – podobně jako dřevěné vlákno. Ohýbání rovnoběžně s tímto vláknem výrazně zvyšuje riziko praskání. Orientace ohybů kolmo na vlákno brání tomu, že by se díly poškodily měsíce po dodání.

- Vyhněte se úzkým výřezům a drážkám: Laserové řezačky generují intenzivní teplo. Velmi tenké prvky (o šířce menší než 1,5násobek tloušťky materiálu) se mohou při řezání deformovat nebo zkroutit. Zachování větších otvorů zajišťuje, že díly zůstanou rovné a přesně zapadnou do sestav.

- Používejte standardní velikosti otvorů: Stanovení otvoru o průměru 5,123 mm znamená, že výrobce musí zajistit speciální vrták. Použití běžných velikostí jako 5 mm, 6 mm nebo standardních imperiálních kroků umožňuje rychlé razení pomocí stávajícího nástroje – což výrazně urychluje dodací termín.

Porozumění K-faktoru je také důležité pro přesné tvorba rozvinuté plochy. Podle Návodu pro návrh společnosti Geomiq k-faktor představuje poměr mezi polohou neutrální osy a tloušťkou materiálu, který se pohybuje mezi 0 a 0,5. Správné zadání této hodnoty ve vašem CAD softwaru zajišťuje, že ohnuté díly přesně odpovídají zamýšleným rozměrům.

Běžné chyby v návrhu, kterých se vyhnout

I zkušení inženýři občas do těchto pastí spadnou. Na toto si dejte pozor:

- Příliš úzké tolerance: Specifikace tolerancí pod ±0,005" dramaticky zvyšuje náklady. Standardní procesy tváření plechů ekonomicky dosahují ±0,010" až ±0,030" – přesnější specifikace vyhrazujte pouze pro prvky, které je skutečně vyžadují.

- Ignorování pružného návratu: Kov je mírně elastický. Když jej ohnete na 90 stupňů a uvolníte, přirozeně se vrátí zpět na asi 88 nebo 89 stupňů. Zahrnutí určité flexibility do tolerančních specifikací tam, kde nejsou dokonalé úhly kritické, udržuje náklady na kontrolu v rozumných mezích.

- Zapomenutí na tloušťku povlaku: Práškové nátěry a jiné povrchové úpravy přidávají měřitelnou tloušťku. Neuvažování těchto přídavků při výpočtu tolerancí povede později k problémům při montáži.

- Zanedbání přístupu pro montáž: Skryté spojovací prvky mohou vypadat čistěji, ale výrazně prodlužují montážní čas. Zajistěte dostatečný prostor pro nástroje během finální montáže – to se vyplatí v podobě snížených pracovních nákladů.

Nejchytřejší přístup? Zapojte zkušené výrobce již v rané fázi návrhu. Mohou identifikovat potenciální problémy dříve, než se stanou nákladnými záležitostmi – prevence vždy stojí méně než následná oprava.

Když je váš návrh optimalizován pro výrobnost, dalším krokem je pochopení toho, jak se tato pravidla uplatňují v různých odvětvích a jejich specifických požadavcích.

Průmyslové aplikace a případy použití

Kde se profesionální tváření plechů ve skutečnosti uplatňuje ve skutečném světě? Odpověď vás možná překvapí – tyto přesné komponenty jsou doslova všude, ať už jde o klimatizační systém chladící vaši kancelář nebo lékařské vybavení ve vaší místní nemocnici. Pochopení toho, jak různá odvětví využívají tuto výrobní kapacitu, vám pomůže ocenit, proč tak velký význam má kvalita.

Podle MakerVerse , tvorba plechových dílů vytváří odolné, vysoce přesné komponenty téměř ve všech odvětvích stříháním, ohýbáním a sestavováním kovových plechů do součástek s vynikající pevností, pružností a přesností. Podívejme se na konkrétní aplikace, které podněcují poptávku po odborně provedené práci.

Komerční a průmyslové aplikace

Obchodní projekty vyžadují výrobní možnosti, které daleko převyšují požadavky rezidenčních zakázek. Rozsah je větší, tolerance jsou často přísnější a požadavky na shodu se zvyšují významně.

VZT systémy a stavební infrastruktura:

- Potrubí a úprava vzduchu: Hliníkové a pozinkované ocelové plechy tvoří hlavní potrubí, kolena a spojky, které přivádějí upravený vzduch do obchodních budov. Podle Seather Technology hliník vynikajícím způsobem odolává teplu a brání korozi – systémy tak efektivně fungují léta bez poruch způsobených rezavěním.

- Skříně zařízení: Jednotky VZT, střešní zařízení a skříně pro strojovny vyžadují odolnou výrobu, která odolává extrémním teplotám a vlhkosti.

- Komponenty větrání: Vzduchotechnické klapy, mřížky a difuzory vyžadují přesnou výrobu pro správnou regulaci průtoku vzduchu a komfort uvnitř budov.

Obchodní stavby a architektura:

- Kovové střešní systémy: Panely se stojatými svary, krycí lišty a okapnice chrání obchodní objekty a zároveň dodávají estetický vzhled. Odborná výroba zajišťuje těsnost vůči povětrnostním vlivům a splnění záručních požadavků.

- Architektonické obklady: Individuální kovové panely vytvářejí výrazné fasády budov – například moderní kancelářské věže, obchodní prostory a institucionální budovy, kde záleží nejen na výkonu, ale i na vzhledu.

- Konstrukční součásti: Konzoly, podpěry a rámové prvky tvoří skrytý nosný systém, který zajišťuje bezpečnost a stabilitu budov.

Restaurace a provozy stravovacích služeb:

- Povrchy pracovních ploch z nerezové oceli: Přípravné stoly, pulty a výdejní stanice vyžadují výrobu certifikovanou NSF, která splňuje přísné hygienické normy.

- Odsavače a ventilace: Profesionální kuchyně závisí na řádně vyrobených systémech odsavačů, které bezpečně odvádějí kouř, tuk a teplo.

- Skříně zařízení: Panely skladů chlazení, chladicí skříně a ohřívací stanice všechny vycházejí z plochých kovových plechů.

Zdravotnictví a medicína:

- Nemocnice Lůžka, skříně, vozíky a úložné systémy využívají vyrobenou nerezovou ocel, která odolává agresivním čisticím postupům a trvalému používání.

- Skříně diagnostických přístrojů: CT skenery, rentgenové přístroje a laboratorní zařízení vyžadují přesné skříně s úzkými tolerancemi a čistým povrchem.

- Chirurgický nábytek: Operační stoly, podnosy pro nástroje a mobilní pracovní stanice vyžadují antimikrobiální vlastnosti a bezšvovou konstrukci.

Požadavky specializovaných odvětví

Co odděluje bytovou výrobu od komerční? Rozdíly sahají hlouběji, než byste čekali – a jejich pochopení pomáhá vysvětlit, proč odborná výroba plechů pro letecký průmysl nebo OEM odborná výroba plechů vyžaduje vyšší ceny.

Podle společnosti Sheffield Metals se komerční projekty od bytových liší několika klíčovými způsoby:

- Komplexnost instalace: Komerční zakázky obvykle vyžadují systémy s krytými svary namísto jednodušších řešení s viditelnými upevněními. Tyto systémy vyžadují specializované upínací prvky, přesné rozestupy dle technických specifikací a často mechanické tvarování – dovednosti, které vyžadují významnou odbornou přípravu.

- Přísné dodržování harmonogramu: Bytoví zákazníci se přizpůsobují harmonogramu dodavatele. Generální dodavatelé komerčních projektů naopak stanovují časové plány a očekávají, že střešní montážní firmy budou současně koordinovat práci s více řemesly. Zpoždění se tak drahocenně násobí.

- Požadavky na pracovní sílu: Úřady a zabezpečená zařízení mohou vyžadovat prověrku pozadí pro všechny pracovníky. Hledání kvalifikovaných montérů, kteří splňují jak odborné, tak bezpečnostní požadavky, výrazně zužuje dostupný pracovní trh.

- Platební struktury: Komerční projekty často zahrnují platby dle pokročilosti prací, přičemž 10 % se uchovává až do dokončení projektu – někdy i měsíce po dokončení vaší práce.

- Pojistné požadavky: Další pojištění odpovědnosti za vozidla, vybavení a větší posádky se stává povinným pro komerční smlouvy.

Bytové a dekorativní aplikace:

Práce na rodinných domech se řídí jinými pravidly, ale stále vyžaduje profesionální provedení:

- Individuální architektonické prvky: Dekorativní zábradlí, součásti pergol a zahradní konstrukce, kde se potkávají estetika a odolnost.

- Střešní krytiny a překlady: Kryty komínů, údolí střech a individuální lišty, které chrání domy před pronikáním vody.

- Komponenty VZT: Potrubí, podpěry zařízení a příslušenství pro větrání dimenzované pro rezidenční systémy.

- Kovové dekorativní prvky: Brány, ploty, dekorativní panely a umělecká díla vyžadující jak dovednosti výroby, tak i odborné dokončení.

Letecký a automobilový průmysl:

Tyto odvětví představují špičku přesnosti ve výrobě:

- Letecké součásti: Trupové panely, křídlové sekce, uchycení a tepelné clony vyrobené z hliníkových a titanových plechů – kde selhání doslova není možné.

- Karosárie vozidel: Dveře, kapoty, blatníky a rámové součásti navržené pro odolnost proti nárazu a optimalizaci hmotnosti.

- Výfukové systémy: Lehké, tepelně odolné součásti, jako jsou potrubí a skříně katalyzátorů, které odolávají extrémním teplotám.

Požadavky na výrobu plechů pro profesionální letecký průmysl daleko převyšují běžné komerční práce. Tolerance se zužují na zlomky milimetru. Certifikace materiálů musí být stopovatelné až ke zdroji původního válcovny. Kontrolní protokoly se výrazně násobí.

Ať už hledáte komponenty pro stavební projekt nebo vyhodnocujete možnosti cen profesionálního lisování plechů v Číně pro sériovou výrobu, porozumění těmto specifickým požadavkům aplikací vám pomůže efektivněji komunikovat s výrobci a zajistí, že získáte díly, které ve vašem zamýšleném prostředí skutečně splní požadovaný výkon.

Nyní, když víte, kam se vyrobené komponenty používají, vyvstává další klíčová otázka: jak identifikovat výrobce, kteří jsou schopni dodat kvalitu, kterou vaše aplikace vyžaduje?

Kvalitativní normy a odborné certifikace

Jak poznáte rozdíl mezi profesionální továrnou na lisování plechů a běžným dílnami s neaktuálním vybavením? Odpověď často spočívá v certifikacích, kontrolních protokolech a provozních kapacitách, které oddělují světovou třídu výrobců od těch, kteří jen mechanicky plní úkoly.

Když nakupujete přesné komponenty – zejména pro náročné aplikace jako jsou automobilový průmysl, letecký průmysl nebo lékařské vybavení – kvalita není jen příjemnou výhodou. Je to základ, který rozhoduje o tom, zda vaše díly spolehlivě fungují, nebo katastrofálně selžou při použití. Porozumění těmto ukazatelům kvality vám pomůže dělat chytřejší nákupní rozhodnutí a vyhnout se nákladným chybám.

Klíčové certifikace kvality, na které je třeba dbát

Certifikace slouží jako ověření třetí stranou, že systémy, procesy a výstupy výrobce splňují přísné mezinárodní normy. Nejedná se pouze o certy na stěně – reprezentují dokumentované systémy řízení kvality, které zajišťují konzistenci ve všech projektech.

Certifikace IATF 16949 pro automobilové aplikace:

Pokud nakupujete komponenty pro automobilový dodavatelský řetězec, měla by být certifikace IATF 16949 na špičce vašeho seznamu požadavků. Podle Meridian Cable Assemblies , tato certifikace byla vytvořena v roce 1999 Mezinárodní pracovní skupinou pro automobilový průmysl (International Automotive Task Force) – konsorciem asociací automobilového obchodu a výrobců spolupracujících s Mezinárodní organizací pro normalizaci (ISO). Certifikace přináší jednotu hodnocení a systémům certifikace po celém světě v rámci automobilového dodavatelského řetězce.

Co vlastně IATF 16949 znamená? Podle National Quality Assurance Limited (NQA) to ukazuje, že společnost vyvinula „procesně orientovaný systém řízení kvality, který umožňuje trvalé zlepšování, prevenci vad a snižování variability a odpadu.“ Tento systematický přístup vede k výrobním procesům, které konzistentně dodávají automobilové díly a sestavy na úrovni požadované kvality.

Mezi hlavní automobilky, které vyžadují od partnerů ve svém dodavatelském řetězci udržování certifikace IATF 16949, patří BMW, Stellantis (Chrysler, Dodge, Jeep) a Ford Motor Company. Společnosti jako Shaoyi (Ningbo) Metal Technology držet tuto certifikaci pro své vlastní díly z plechových komponentů a přesné sestavy – čímž potvrzují svou schopnost vyrábět rám, podvozek a konstrukční díly vyhovující automobilovým standardům.

Certifikace AWS pro svařování:

U sestav vyrobených svařováním mají certifikace AWS (American Welding Society) velký význam. Kód AWS D9.1 pro svařování plechů stanovuje kvalifikační, pracovní a inspekční směrnice pro plechy o tloušťce až 6,07 mm. Certifikovaní svařovací pracovníci prokázali své dovednosti přísnými zkouškami – nejen pouhým tvrzením odbornosti.

Systém řízení kvality ISO 9001:

Tato základní certifikace zahrnuje systémy řízení kvality ve všech odvětvích. I když je méně specializovaná než IATF 16949, certifikace ISO 9001 indikuje, že výrobce má dokumentované procesy pro pravidelné splňování požadavků zákazníků a platných předpisů.

Certifikace ISO/ITAR pro specializované aplikace:

Podle Tenké kovové díly , vždy ověřte, zda vybraní výrobci mají certifikaci ISO nebo ITAR, pokud váš produkt tuto certifikaci vyžaduje. Certifikace ITAR (International Traffic in Arms Regulations) zajišťuje správné dokumentační záznamy a stopovatelnost – což je nezbytné pro obranné a letecké aplikace.

Normy inspekce a zkoušení

Certifikace stanovují systémy, ale kontrolní protokoly zajistí, že každá součást skutečně splňuje specifikace. Odborní výrobci implementují kontrolu kvality ve více rovinách:

Podle YEEN Technology zahrnují normy kontroly kvality při zpracování kovových plechů:

- Ověření rozměrové přesnosti: Národní normy obvykle vyžadují tolerance lineárních rozměrů mezi ±0,1 mm a ±1 mm, měřené posuvnými měrkami a mikrometry. Pro kritické rozměry, jako je šířka otvoru a drážky, platí ještě přísnější požadavky.

- Zkouška kvality povrchu: Kovové plochy plechů jsou kontrolovány na trhliny, škrábance a vrypy. Drsnost povrchu musí splňovat návrhové specifikace prostřednictvím vizuální kontroly kombinované s měřicími přístroji pro drsnost.

- Zkouška strukturální pevnosti: Tahové a ohybové zkoušky ověřují mechanické vlastnosti a zajišťují, že díly mají dostatečnou pevnost a houževnatost pro praktické použití.

- Ověření surových materiálů: Kontrola kvality začíná u zdroje – kontrolou certifikátů materiálu a specifikačních parametrů, aby se potvrdilo, že plechy splňují návrhové požadavky ještě před zahájením řezání.

Odborné operace kombinují kompletní kontrolu kritických rozměrů s výběrovou kontrolou sériově vyráběných dílů. Tento vyvážený přístup odhaluje vady, aniž by vytvářel úzká hrdla zpomalující výrobu.

Klíčové ukazatele kvality, které by měli posuzovat nákupci:

- Rychlé výroby prototypů: Může výrobce rychle vyrobit díly pro prototyp k ověření, než se přistoupí k výrobě nástrojů pro sériovou výrobu? Odborné provozy jako Shaoyi nabízejí rychlé zhotovení prototypů do 5 dnů – umožňují tak ověřit přesazení a funkčnost dříve, než dojde ke zvětšení rozsahu výroby.

- Doba dodání cenové nabídky: Jak dlouho trvá obdržení podrobného cenového nabídky? Výrobci s efektivními systémy mohou poskytnout cenové nabídky během hodin namísto dnů. Například otočný čas nabídky za 12 hodin signalizuje optimalizované operace a inženýrskou kapacitu.

- Komplexní podpora DFM: Nabízí výrobce zpětnou vazbu k návrhu, aby bylo možné optimalizovat vaše díly pro výrobní realizovatelnost? Odborní partneři aktivně kontrolují návrhy a identifikují potenciální problémy dříve, než se stanou nákladnými záležitostmi.

- Opakovatelnost při výrobních sériích: Některé dávky by neměly být výjimečné, zatímco jiné jsou téměř nepoužitelné. Zeptejte se na konzistenci kvality mezi jednotlivými sériemi – spolehliví výrobci udržují přísnou statistickou kontrolu procesu.

- Systémy stopovatelnosti: Může výrobce stopovat jakoukoli součást zpět skrz její výrobní historii? Stopovatelnost kvality umožňuje rychlou identifikaci problémů a okamžité zavedení nápravných opatření.

- Protokoly kalibrace zařízení: Řezací a ohýbací zařízení vyžadují pravidelnou kalibraci, aby byla zachována přesnost. Profesionální dílny dokumentují plány kalibrace i její výsledky.

- Podpora interního inženýrského oddělení: Výrobci s inženýrským týmem mohou optimalizovat vaše návrhy, řešit výrobní potíže a výrazně urychlit časové harmonogramy projektů.

Rozdíl mezi profesionálními výrobci a základními dílnami se stane zřejmý, když tyto ukazatele kvality systematicky prověříte. Certifikace poskytují externí ověření. Inspekční protokoly odhalují vady. Provozní možnosti, jako je rychlé prototypování a podpora DFM, urychlují vývoj vašich produktů a zároveň snižují rizika.

S tímto pochopením norem kvality je dalším krokem vědět, jak se ve skutečnosti zapojit s profesionálními výrobci – od prvního dotazu až po výrobu.

Spolupráce s profesionálními výrobci

Rozumíte procesům, vybrali jste si materiály a váš návrh respektuje zásady vhodnosti pro výrobu (DFM). Nyní nastává moment pravdy – skutečná spolupráce s výrobcem, který dokáže převést vaše specifikace na reálné díly. Tento přechod od teorie ke spuštění provozu mnohé nákupčí zaskočí, ale nemusí to tak být.

Představte si spolupráci s profesionálním výrobcem jako plánování automobilové cesty. Podle AMG Industries nemůžete prostě jen tak vyrazit bez plánu – musíte si ji naplánovat, jinak skončíte ztraceni, frustrovaní nebo zaplatíte příliš mnoho. Malá příprava totiž znamená rozdíl mezi hladkým projektem a nákladnou katastrofou.

Příprava specifikací vašeho projektu

Než odešlete první e-mail nebo uskutečníte dotazovací hovor, si vezměte čas na seřízení myšlenek. Tato přípravná práce zabrání velkým problémům později a signalizuje výrobcům, že jste profesionál, kterému stojí za to dát přednost.

Jaké informace byste měli mít připravené?

- Typ a složitost dílu: Žádáte o jednoduché úhelníky nebo složité skříně s více ohýbáním? Čím konkrétnější budete, tím méně bude nutné odhadovat pro výrobce.

- Specifikace materiálů: Uveďte typ materiálu, jeho třídu a tloušťku. Podle TrueCADD musí specifikace výběru materiálu uvádět typ, třídu a tloušťku – s tím, že tolerance tloušťky standardních rozměrů se může lišit podle výrobce.

- Požadavky na povrchovou úpravu: Zahrňte specifikace přípravy povrchu, požadavky na základní nátěr (pokud se vztahují) a všechny detaily k barvě nebo práškovému nátěru včetně výrobních označení a požadované tloušťky nátěru.

- Odhady množství: Větší množství obvykle snižuje cenu na kus. Připravte si jak počáteční množství, tak očekávané roční objemy, abyste pomohli výrobcům optimalizovat ceny.

- Časové očekávání: Kdy skutečně potřebujete díly? Pochopení vaší flexibility pomáhá výrobcům zařadit váš projekt do jejich výrobního plánu.

Dokumentační základy:

Odborní výrobci očekávají jasnou technickou dokumentaci. Váš balíček by měl obsahovat:

- Soubory CAD: 3D modely ve formátech jako STEP nebo IGES, a 2D výkresy ve formátu PDF nebo DWG

- Výkresy s kótami: Kompletní s tolerancemi, údaji o ohybech a označením otvorů

- Certifikace materiálů: Pokud dodáváte materiál, přiložte zkušební protokoly z valiny

- Sestavný kontext: Ukažte, jak se váš díl zapojuje do větších sestav – to pomáhá výrobcům pochopit kritické požadavky na přesné doladění

Podle TrueCADD vede nedostatek informací v technických výkresech k tomu, že výrobci musí hádat – to způsobuje plýtvání materiálem, nákladné předělávky a zpoždění projektů. Vaše dokumentace by měla eliminovat jakoukoli nejednoznačnost.

Posouzení výrobních možností dodavatele

Ne každý provoz nabízí všechny služby, proto volba výrobce podle požadavků vašeho projektu ušetří čas a frustraci. Podle York Sheet Metal několik klíčových faktorů odděluje kvalitní dodavatele od ostatních.

Otázky, které byste měli položit potenciálním výrobcům:

- Kvalitativní historie Můžete se spolehnout na konzistentní dodávky kvalitních dílů? Pokud dodavatel neprojde vaší kontrolou kvality, je čas najít nového.

- Spolehlivost dodávek včas: Klíč není v tom, jak rychle vám díly doručí, ale v tom, jak si jisti jsou tím, že díly obdržíte, když mají být doručeny. Poctiví dodavatelé odmítají nereálné termíny, místo aby slibovali příliš mnoho a následně zpožďovali dodávky.

- Reputace a délka existence: Jak dlouho je výrobce na trhu? Modernizuje své systémy a vybavení? Dodavatelé, kteří jsou před technologiemi a investují do svých týmů, prokazují zdraví, které chcete mít u partnera.

- Rychlost komunikace: Když zavoláte nebo pošlete e-mail, jak dlouho trvá, než odpoví? Jaká je kvalita této komunikace? Spolupráce s globálními zákazníky a zkrácené dodací lhůty vyžadují výrobce, který dokáže sledovat dynamické požadavky.

- Ochota řešit výzvy: Vyhně se dodavatel obtížným projektům? Rozvoj vaší firmy znamená začlenění nových materiálů nebo technologií – najděte si partnera, který je ochoten spolu s vámi podnikat rizika.

- Zodpovědnost za chyby: Když se něco neobejde podle plánu, vezme si výrobce zodpovědnost a pracuje na zlepšení? Zodpovědnost je základem důvěry.

Schopnosti montáže jsou důležité:

Mnoho projektů vyžaduje více než jen vyrobené díly – potřebují kompletní sestavy. Ověřte, zda váš výrobce nabízí svařování, vkládání kování, úpravu povrchu a konečnou montáž. Centralizace těchto kroků u jediného dodavatele zjednodušuje logistiku a snižuje koordinační komplikace.

Postup pro spolupráci s odbornými výrobci:

- Kompletně definujte své požadavky: Shromážděte všechny specifikace, výkresy, požadavky na materiál, množství a očekávané časové rámce, ještě než se obrátíte.

- Identifikujte 3–5 kvalifikovaných kandidátů: Prohledejte výrobce s praxí ve vašem odvětví a s konkrétními procesy, které váš projekt vyžaduje. Zkontrolujte certifikace a kapacity.

- Předejte formální balíčky poptávek (RFQ): Zašlete kompletní dokumentaci každému kandidátovi současně. Zahrňte informace o firmě, rozsah projektu a kritéria hodnocení.

- Hodnoťte nabídky systematicky: Porovnávejte ceny, ale také posuzujte dodací lhůty, závazky kvality a kvalitu komunikace. Nejnižší cena není vždy tou nejlepší volbou.

- Vyžádejte si vzorky nebo navštivte provozy: U významných projektů ověřte kapacity na místě. Podívejte se na stav zařízení, setkejte se s týmem a přímo posuďte systémy zajišťování kvality.

- Dohodněte podmínky a uzavřete smlouvy: Upřesněte platební podmínky, požadavky na kvalitu, dodací harmonogramy a postupy pro řešení problémů ještě před zahájením výroby.

- Schválte první kusy: Zkontrolujte počáteční výrobní vzorky podle svých specifikací, než povolíte celou sériovou výrobu.

- Udržujte průběžnou komunikaci: Zůstaňte během celé výroby v pravidelném kontaktu. Okamžitě řešte problémy a poskytujte zpětnou vazbu, která pomůže vašemu výrobci zlepšit procesy.

Nejlepší vztahy s výrobci přerostou v pravá partnerství, při kterých obě strany těží z otevřené komunikace, vzájemného respektu a společného závazku kvalitním výsledkům. Nalezení toho pravého partnera vyžaduje úsilí na začátku, ale oplácí se po celou dobu vašeho projektu – a často i po mnoho let budoucí spolupráce.

Pokračování ve vašem projektu výroby plechových dílů

Nyní jste prošli celou škálou profesionální výroby plechových dílů – od pochopení rozdílu mezi průmyslovou úrovní a amatérskými postupy až po posouzení možností výrobců. Znalost bez akce však zůstává pouze teorií. Kam tedy pokračovat?

Odpověď zcela závisí na tom, v jakém stádiu vašeho procesu výroby se právě nacházíte. Ať už stále zkoumáte základy nebo jste zítra připraveni požádat o cenové nabídky, cesta vpřed je pro každého jiná.

Úspěch každého profesionálního projektu tváření plechů závisí na třech pilířích: výběru materiálů odpovídajících požadavkům vašeho použití, návrhu dílů, které mohou výrobci efektivně vyrobit, a spolupráci s certifikovanými výrobci, jejichž schopnosti odpovídají vašim standardům kvality.

Klíčové závěry pro váš projekt tváření plechů

Shrňme vše, co bylo uvedeno, do praktických poznatků uspořádaných podle toho, kde se právě nacházíte:

Pokud se stále seznamujete s jednotlivými procesy:

- Uvědomte si, že řezání, tváření, puncování a spojování představují čtyři základní kategorie procesů – každá z nich jinak ovlivňuje finální kvalitu a cenu vašeho dílu

- Vězte, že laserové řezání dominuje u přesných prací na tenkých až středně silných pleších, zatímco plazmové řezání je ekonomičtější pro tlustší materiál

- Mějte na paměti, že svařování certifikované podle AWS představuje průmyslový standard kvality pro svařované sestavy – vždy tento certifikát ověřte, pokud záleží na svařování

Pokud vybíráte materiály:

- Přizpůsobte mechanické požadavky, expozici prostředí a rozpočtová omezení vlastnostem materiálu před definitivním stanovením specifikací

- Nerezová ocel nabízí nevyrovnatelnou odolnost v náročných prostředích; hliník šetří hmotností; za studena válcovaná ocel poskytuje nejekonomičtější řešení pro vnitřní prostory

- Čísla kalibrů fungují nepřímo – nižší čísla znamenají silnější materiál. List o tloušťce 10 gauge měří přibližně 3,4 mm, zatímco 26 gauge má jen asi 0,45 mm

Pokud se zaměřujete na optimalizaci návrhu:

- Udržujte vnitřní poloměry ohybů alespoň rovny tloušťce materiálu, aby nedošlo k praskání

- Zachovejte minimální vzdálenost otvorů od míst ohybu 2× tloušťku materiálu, abyste předešli deformaci

- Stanovte běžné velikosti otvorů a konzistentní ohybové poloměry, čímž snížíte náklady na nástroje a urychlíte výrobu

- Zapojte výrobce co nejdříve ve fázi návrhu – prevence vždy stojí méně než následné opravy

Pokud jste připraveni najít výrobce:

- Ověřte certifikace jako IATF 16949 pro automobilové aplikace a certifikace AWS pro svařování kritických sestav

- Připravte kompletní dokumentaci včetně souborů CAD, výkresů s rozměry, specifikací materiálů a požadavků na povrchovou úpravu, než požádáte o cenové nabídky

- Vyhodnoťte možnosti rychlého prototypování, doby odezvy cenových nabídek a podpory při návrhu pro výrobu jako ukazatele profesionálních operací

- Zeptejte se na odpovědnost, když se věci nevyvíjejí podle plánu – to odhalí skutečný potenciál partnerství

Přechod k dalšímu kroku

Váš profesionální průvodce plechovými díly by nebyl kompletní, kdyby vás neposkytl konkrétní kroky. Tady je, jak pokračovat podle vašich aktuálních potřeb:

Pro plánování projektu výroby plechových dílů:

Začněte tím, že kompletně zdokumentujete své požadavky. Shromážděte výkresy dílů, specifikace materiálů, odhady množství a očekávání ohledně časového plánu, než kontaktujete jakéhokoli zpracovatele. Podle průmyslových osvědčených postupů výrazně zlepšuje výsledky zapojení partnerů již v rané fázi tvorby nápadů – namísto čekání, až budou návrhy dokončeny. Odborníci na přesnou výrobu mohou poskytnout doporučení, která zajistí realizovatelnost vašeho záměru a současně minimalizují překážky.

Pro služby výroby zakázkových plechových dílů:

Identifikujte zpracovatele, jejichž certifikace a schopnosti odpovídají vašemu konkrétnímu použití. Pro automobilové tváření a přesné kovové sestavy výrobci jako Shaoyi (Ningbo) Metal Technology zajišťují kvalitu certifikovanou podle IATF 16949 s rychlým prototypováním do 5 dnů a komplexní podporou DFM – umožňují tak rychlé ověření návrhů ještě před investicí do výrobních nástrojů. Jejich 12hodinová doba na přípravu cenové nabídky rovněž signalizuje provozní efektivitu, která urychluje časové plány projektů.

Pro trvalé partnery ve výrobě:

Nejlepší dodavatelské vztahy se vyvíjejí ve skutečná partnerství. Považujte kvalitní dílny za rozšíření svého inženýrského týmu. Sdílejte prognózy, poskytujte zpětnou vazbu a investujte do komunikační infrastruktury, která zajistí hladký průběh projektů. Společnosti, které taková partnerství pěstují, konzistentně dosahují lepších výsledků než ty, které považují výrobu za pouhou transakční zakázku.

V jakémkoliv stádiu se nacházíte, mějte na paměti toto: profesionální výroba plechových dílů přeměňuje rovinné kovy na přesné komponenty, které pohánějí téměř každý průmyslový odvětví. Znalosti, které jste zde získali, vám umožní dělat chytřejší rozhodnutí, efektivněji komunikovat s výrobci a nakonec získat lepší díly rychleji a za nižší cenu. Nyní je čas tyto znalosti využít.

Často kladené otázky o profesionální výrobě plechových dílů

1. Jaký je rozdíl mezi výrobou plechů a jejich zpracováním?

Výroba plechů se zaměřuje na masovou výrobu surových kovových plechů pomocí válcování a zpracovatelských operací. Zpracování transformuje tyto plechy na míru vyráběné komponenty prostřednictvím řezání, ohýbání, děrování a spojovacích procesů. Odborní zpracovatelé pokrývají tento rozdíl tím, že ze standardizovaných materiálů vytvářejí přizpůsobená řešení splňující konkrétní inženýrské tolerance a normy shody pro aplikace od automobilových podvozků po systémy VZT.

2. Jaké certifikace bych měl hledat u odborného výrobce plechových dílů?

Pro automobilové aplikace je certifikace IATF 16949 nezbytná, protože potvrzuje procesně orientované systémy řízení kvality pro prevenci vad. Certifikace AWS pro svařování zajišťují, že svářeči splňují průmyslové normy pro plechy až do tloušťky 6,07 mm. ISO 9001 pokrývá obecné řízení kvality, zatímco certifikace ITAR je vyžadována pro aplikace ve vojenském a leteckém průmyslu. Výrobci jako Shaoyi (Ningbo) Metal Technology mají certifikaci IATF 16949 pro přesné tváření a sestavy používané v automobilovém průmyslu.

3. Jaké materiály se běžně používají při profesionální výrobě z plechů?

Nejběžnější materiály zahrnují nerezovou ocel (304/316) pro odolnost proti korozi v potravinářském a lékařském vybavení, hliník pro lehké díly ve leteckém průmyslu a automobilovém průmyslu, za studena válcovanou ocel pro ekonomické vnitřní aplikace, pozinkovanou ocel pro systémy VZT a venkovní skříně a měď pro elektrické komponenty. Výběr materiálu závisí na mechanických požadavcích, expozici prostředí, požadavcích na tvárnost, omezeních hmotnosti a rozpočtových parametrech.

4. Co je konstrukce pro výrobu (DFM) při výrobě plechových dílů?

Principy DFM optimalizují návrhy pro efektivní výrobu a snižují náklady. Mezi klíčová doporučení patří zachování ohybových poloměrů alespoň rovných tloušťce materiálu, umístění otvorů ve vzdálenosti minimálně 2x tloušťky materiálu od ohybů, zahrnutí ohybových výřezů do rohů, zajištění, že příruby mají minimálně 4x tloušťku materiálu, a orientace ohybů napříč směrem vlákna. Odborní výrobci jako Shaoyi nabízejí komplexní podporu DFM pro identifikaci potenciálních problémů ještě před výrobou.

5. Jak připravím specifikace při žádosti o cenovou nabídku na výrobu plechových dílů?

Připravte kompletní dokumentaci včetně CAD souborů ve formátu STEP nebo IGES, kótovaných 2D výkresů s tolerancemi, specifikací typu a třídy materiálu, požadavků na povrchovou úpravu včetně podrobností o povlaku, odhadů množství pro počáteční a roční objemy a časových plánů. Jasné specifikace odstraňují nejednoznačnosti, zabraňují nákladné přepracování a umožňují dodavatelům rychle poskytnout přesné cenové nabídky – někteří profesionální provozovatelé nabízejí vyhotovení cenové nabídky do 12 hodin při správné dokumentaci.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —