Kovaná ocel: Odemčení vysoké pevnosti pro bezpečnostní díly

SHRNUTÍ

Kování vysokopevnostní oceli pro bezpečnostní komponenty je výrobní proces, který k tvorbě kovu využívá intenzivní tlakové síly. Tato metoda zdokonaluje vnitřní zrnnou strukturu oceli, odstraňuje vady a zarovnává tok zrna, čímž zvyšuje pevnost, odolnost a odolnost proti únavě materiálu. Díky tomu je kovaná ocel nezbytnou volbou pro bezpečnostně kritické díly v náročných odvětvích, jako je letecký průmysl, obrana a automobilový průmysl, kde není možné selhání komponentů.

Základy kování: Jak vytváří vyšší pevnost

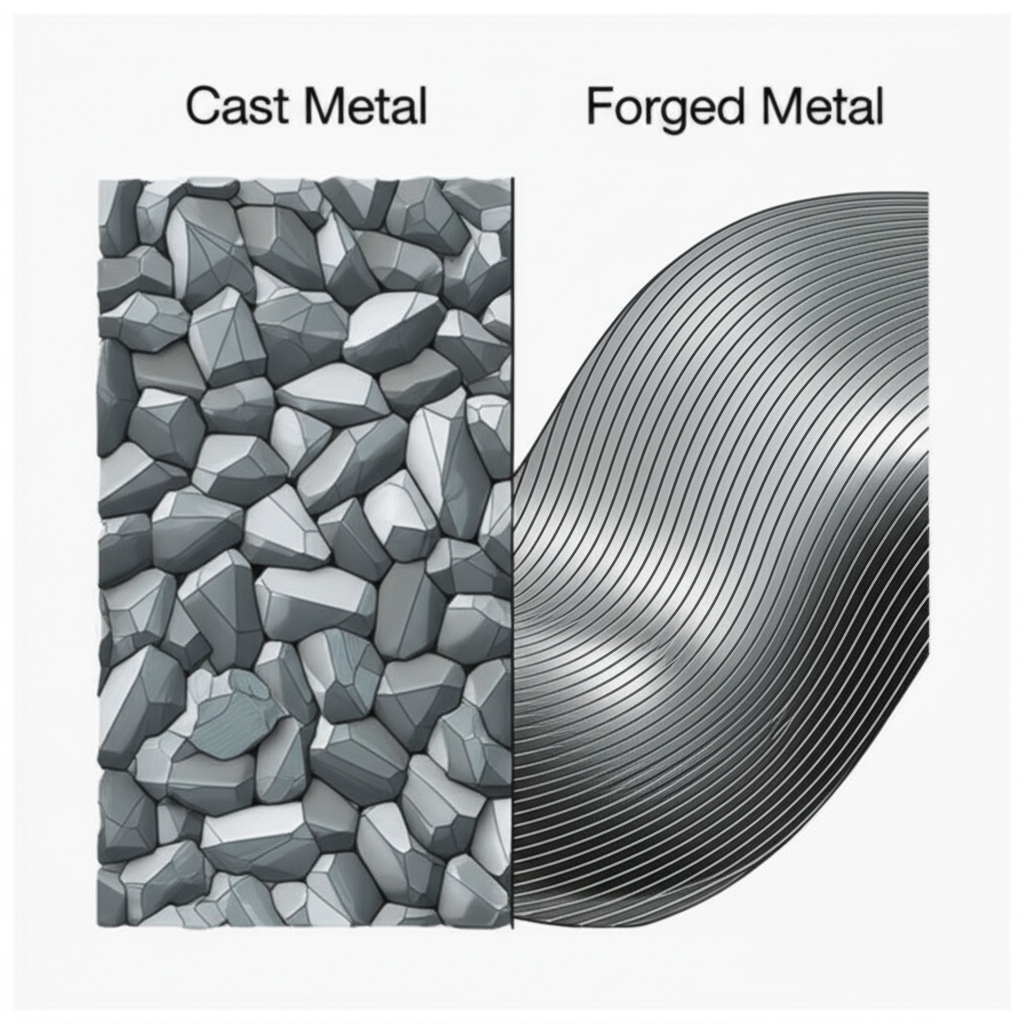

Kování je jednou z nejstarších a nejúčinnějších metod zpracování kovů, při které se ocel tvaruje pomocí místních tlakových sil. Tento proces obvykle začíná zahřátím ocelové ingotu na vysokou teplotu, čímž se stane tvárným, aniž by roztál. Zahřátá ocel je následně kována nebo lisována mezi razícími formami, aby byla převedena do požadovaného tvaru. Na rozdíl od procesů jako lití, při kterém se kov roztaví a odlije do formy, zůstává ocel při kování v pevném stavu, což je klíčové pro transformační vliv na vlastnosti materiálu.

Hlavní výhodou tváření za tepla je jeho schopnost zásadně změnit a zdokonalit vnitřní strukturu oceli. Obrovský tlak aplikovaný během procesu nutí kovy ke deformaci a rekristalizaci zrn, která je zarovnána podle obrysu konečné součástky. Toto směrové uspořádání, často označované jako tok zrn, je srovnatelné se strukturou dřeva; vytváří tak spojitou strukturu, která je výrazně pevnější a odolnější než náhodná, nesměrová struktura zrn ve litých nebo obráběných dílech. Tato zdokonalená struktura zrn je méně náchylná k pórovitosti, smrštění nebo dutinám, které mohou ohrozit integritu litých součástek.

Toto strukturální vylepšení má za následek měřitelně lepší mechanické vlastnosti. Proces uzavírá vnitřní dutiny a rozkládá nečistoty, které by mohly představovat potenciální místa napětí, čímž vzniká hustší a rovnoměrnější materiál. Výsledkem je součástka s výrazně vyšší pevností v tahu, odolností proti nárazu a životností při únavě materiálu. Podle studie citované Cornell Forge , kované díly mohou vykazovat o 26 % vyšší pevnost v tahu a prokazatelně vyšší únavovou pevnost ve srovnání se svými litými protějšky. To činí kované komponenty mimořádně odolnými a spolehlivými za extrémního zatížení a cyklického namáhání.

Klíčové mechanické vlastnosti kované vysokopevnostní oceli

Kování dodává jedinečnou kombinaci mechanických vlastností, které činí tento postup ideální výrobní metodou pro součástky, u nichž jsou bezpečnost a spolehlivost rozhodující. Tyto vlastnosti zajišťují, že díly vydrží extrémní provozní zatížení po dlouhou dobu životnosti bez poruch.

Vynikající únavová a rázová pevnost

Únavové porušení způsobené opakovanými cykly namáhání je hlavním problémem u bezpečnostně kritických komponent. Tváření tento problém přímo řeší vytvořením jemné a orientované zrnité struktury, která brání vzniku a šíření trhlin. To dodává tvářeným dílům vynikající únavovou pevnost, díky níž vydrží miliony cyklů namáhání v aplikacích jako jsou podvozky letadel nebo součásti motorů. Navíc houževnatost dodaná tvářením poskytuje vysokou odolnost proti nárazům, což zajišťuje, že díly dokážou pohltit náhlé rázy a zatížení, aniž by praskly – což je kritická požadavek pro vojenská vozidla a průmyslové strojní zařízení.

Zvýšená strukturální integrita a spolehlivost

Na rozdíl od lití, které může způsobit vnitřní vady jako jsou póry nebo dutiny, proces kování mechanicky upravuje ocel a stlačuje materiál do pevné, husté hmoty. Tímto způsobem dochází k odstranění vnitřních dutin a zajišťuje se vysoká míra strukturální jednotnosti a pevnosti. Právě tato spolehlivost je důvodem, proč je kování vyžadováno u mnoha aplikací s vysokým tlakem a zatížením. Jak uvádějí odborníci na ASTM International , dosažení spolehlivých kovaných výrobků z vysokopevnostní oceli je zásadní pro součásti, které lze tepelně upravit na pevnost přesahující 200 000 psi, zejména v případech, kdy je vyžadována vysoká příčná tažnost.

Zlepšená odolnost vůči korozi

V náročných prostředích, jako jsou námořní nebo letecké aplikace, může korozí výrazně ohrozit integritu součásti. Proces kování může zlepšit odolnost proti korozi u určitých slitin, včetně nerezové oceli. Jak je vysvětleno Trenton Forging , proces zlepšuje odolnost proti mezikrystalické korozi tím, že zjemňuje strukturu zrna. To činí kované díly odolnějšími a spolehlivějšími při expozici slané vodě, chemikáliím a extrémním atmosférickým podmínkám, prodlužuje jejich životnost a zajišťuje nepřetržitou bezpečnost.

Kritické aplikace v odvětvích zaměřených na bezpečnost

Výjimečné vlastnosti kované vysokopevnostní oceli činí tento materiál nepostradatelným v odvětvích, kde by selhání součásti mohlo mít katastrofální následky. Jeho použití svědčí o důvěře, kterou inženýři vkládají do jeho pevnosti a spolehlivosti i v nejnáročnějších podmínkách.

V leteckém průmyslu má bezpečnost absolutní prioritu. Kování se používá při výrobě kritických komponent, jako jsou podvozky, lopatky turbín, ložiska motorů a konstrukční díly nosného systému letounu. Tyto komponenty musí odolávat obrovskému zatížení během startu, letu a přistání. Jak je zdůrazněno Canton Drop Forge , uzavřené kování poskytuje vysokou pevnost, odolnost a přesnost potřebnou pro tyto aplikace, zajišťuje, že díly splňují přísné letecké normy a přispívají k celkové bezpečnosti a účinnosti letadel.

Obranný průmysl silně závisí na kovaných komponentech pro všechno, od pozemních bojových vozidel a námořních lodí až po pokročilé zbraně. Díly pásů, součásti zavěšení a pancéřování vojenských vozidel musí odolávat extrémním nárazům a drsnému terénu. U námořních aplikací jsou kované hřídele, ventily a součásti čerpadel nezbytné pro jejich pevnost a zvýšenou odolnost proti korozi v prostředí slané vody. Mimořádná odolnost kovaných dílů zajišťuje spolehlivý provoz vojenské techniky i v nejnáročnějších operačních podmínkách.

Automobilový průmysl také využívá kované ocel pro kritické bezpečnostní komponenty, jako jsou klikové hřídele, spojovací tyče, řídicí klouby a nosnice. Tyto části jsou vystaveny neustálému namáhení a vibracím a jejich selhání může vést ke ztrátě kontroly nad vozidlem. Pro robustní a spolehlivé automobilové součásti jsou specializované služby, jako jsou služby od Shaoyi Metal Technology nabízejí řešení pro výrobu horkého kovářství na míru, která splňují přísné certifikační normy IATF 16949 a zajišťují přesnost a výkon od malých šarží až po sériovou výrobu.

Výběr materiálu: Výběr správné třídy oceli pro kovářství

Výběr vhodného stupně oceli je kritickým krokem při výrobě vysoce pevné kované součásti, protože složení materiálu přímo ovlivňuje konečné vlastnosti. Výběr závisí výhradně na požadavcích konkrétního použití, včetně požadované pevnosti, tvrdosti, odolnosti vůči tepu a vystavení životnímu prostředí. Neexistuje žádná "nejlepší" ocel, ale nejvhodnější materiál je ten, který vyváží potřeby výkonu s výrobními úvahami.

V oblasti vysoce pevné kovářství se běžně používá několik rodin ocelů. Stalové výrobky s vysokým obsahem uhlíku, jako je například AISI 1045, nabízejí dobrou rovnováhu pevnosti, odolnosti vůči opotřebení a strojové způsobilosti, což je činí vhodnými pro díly jako jsou převodovky a hřídele. Pro náročnější aplikace jsou legované oceli často preferovanou volbou. Tyto oceli obsahují prvky jako chróm, molibden a nikl, které zvyšují specifické vlastnosti.

Mezi nejpopulárnějšími legovanými ocelmi pro vysokopevnostní aplikace patří AISI 4140 (Chromomolybdenová ocel). Je známá svou vysokou houževnatostí, odolností proti opotřebení a vynikající únavovou pevností, což ji činí běžným materiálem pro součásti v leteckém průmyslu, automobilovém průmyslu a v odvětví těžby ropy a zemního plynu. Další široce používanou třídou je AISI 4340, která obsahuje nikl, čímž dosahuje ještě vyšší houževnatosti a odolnosti proti nárazu při vysoké pevnosti. Tyto pokročilé slitiny, jsou-li správně kované a tepelně upravené, mohou dosáhnout extrémní odolnosti potřebné pro nejdůležitější bezpečnostní komponenty.

Neporovnatelná spolehlivost kovaných součástí

Rozhodnutí použít kovanou vysokopevnostní ocel pro bezpečnostní komponenty se v konečném důsledku svádí k jedinému, nevyjednatelnému faktoru: spolehlivosti. Kovaní není jen metodou tvarování; jedná se o techniku vylepšování, která přímo do jádra materiálu vytváří vyšší pevnost a odolnost. Zarovnáním zrnové struktury a odstraněním vnitřních vad vznikají díly, které vydrží extrémní zatížení, odolávají únavě materiálu a bezchybně fungují v podmínkách, kdy by jiné materiály selhaly. Od oblastí nebes až po moře a pevninu kované komponenty poskytují základní pevnost, která zajišťuje bezpečný a efektivní provoz kritických systémů.

Nejčastější dotazy

1. Jaká je nejpevnější ocel pro kování?

„Nejsilnější“ ocel pro kování závisí na konkrétních požadavcích aplikace. Některé legované oceli jsou však známé svou výjimečnou pevností. Oceli značek AISI 4340 a 4140 (Chromoly) jsou ceněny pro svou vysokou pevnost v tahu, houževnatost a odolnost proti únavě, což je činí ideálními pro vysokozatěžované díly v leteckém a automobilovém průmyslu. Konečný výkon je dosažen kombinací vhodné legované oceli a správného tepelného zpracování.

2. Který kov nelze kovat?

Litina je významným kovem, který nelze kovat. Jak již název napovídá, litina má chemické složení a vnitřní strukturu speciálně navrženou pro lití (tavení a odlévání do formy). Její vysoký obsah uhlíku ji činí křehkou a pokus o tvarování kováním za použití tlakových sil by způsobil její praskání a lom, nikoli deformaci.

3. Jaká jsou omezení kované oceli?

I když tváření poskytuje vyšší pevnost, má určitá omezení. Tento proces je obecně méně vhodný pro vytváření velmi složitých tvarů nebo tvarů s vnitřními dutinami, které jsou lépe zvládnutelné litím. Tvářením nelze vyrábět pórovité součásti, jako jsou samomazné ložiska, nebo díly vyžadující směs různých kovů slisovaných dohromady. Kromě toho mohou být nástroje (formy) potřebné pro tváření nákladné, což činí tento postup méně ekonomický pro velmi malé sériové výroby.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —