Die-stampované výrobky vysvětlené: od surového kovu po přesné součásti

Co jsou to výrobky vyrobené tvárním lisováním a jak se vyrábějí

Nikdy jste se zamysleli, jak výrobci vyrábějí tisíce identické kovové díly s výjimečnou přesností ? Odpověď spočívá v tvárním lisování – technice studeného tváření, která přeměňuje ploché kovové plechy na složité, funkční součásti, které potkáváte každodenně. Výrobky vyrobené tvárním lisováním zahrnují od malých konektorů uvnitř vašeho chytrého telefonu po velké karosérie vašeho automobilu – všechny jsou vyráběny stejným základním procesem.

V jádru procesu tvárního lisování je kovový plech (často označovaný jako polotovar) umístěn mezi specializované nástroje zvané tvárnice. Když lis působí silou, tyto tvárnice plech stříhají, ohýbají nebo tvarují do konkrétního designu či profilu. Co je na tomto procesu tak výjimečného? Může vyrábět součásti prakticky jakékoli velikosti – od dílů měřených zlomkem milimetru až po průmyslově velké kusy – všechny s výjimečnou konzistencí.

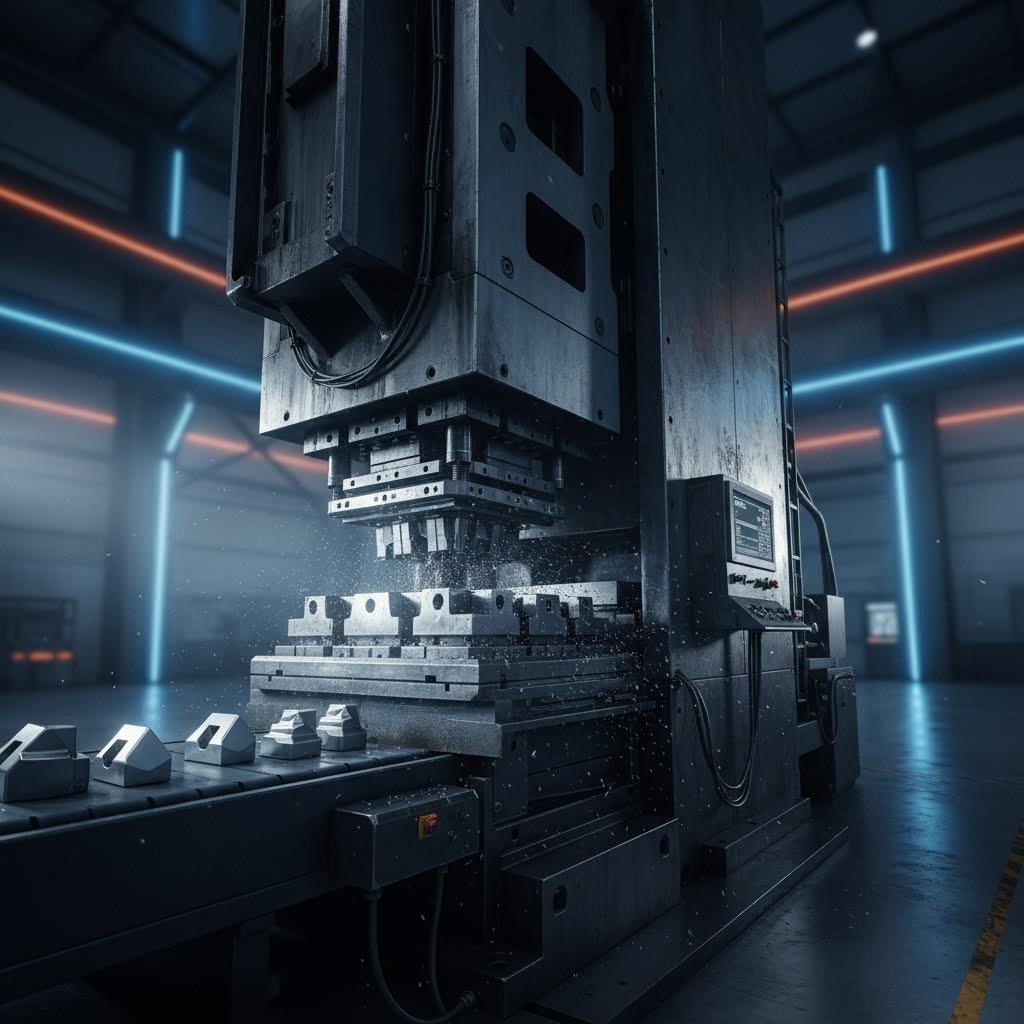

Základní mechanika tvárního lisování

Představte si vykraječku, která stlačuje těsto. Lisování do matrice funguje na podobném principu, avšak s kovem a výrazně větší silou. Tento proces využívá lisovací stroj vybavený dvěma základními komponenty: nástrojem pro průraz (horním nástrojem) a matricí (dolním nástrojem). Když se lis spustí, nástroj pro průraz se sníží a stlačí plech proti matrici nebo skrz ni, čímž trvale změní jeho tvar.

To, co tento způsob zpracování činí zvláště cenným, je jeho závislost na plastické deformaci. Na rozdíl od řezání pilou nebo samostatného vrtání děr lisování do matrice působí řízenou silou, která způsobuje tok a přetváření kovu bez jeho lámání. Tento způsob studeného tváření – prováděný za pokojové teploty – zachovává strukturální integritu kovu a zároveň umožňuje vytvořit přesné geometrie, které nelze dosáhnout jinými metodami.

Samotné tvárnice jsou specializované nástroje vyrobené z kalené oceli, které jsou navrženy tak, aby vyráběly vše od jednoduchých každodenních předmětů po složité elektronické součásti. Některé tvárnice provádějí jedinou operaci, jiné naopak postupně provádějí několik funkcí, čímž výrazně zvyšují výrobní účinnost.

Jak tvárnice přeměňují surový kov na přesné součásti

Přeměna rovného kovového plechu na hotovou součást probíhá prostřednictvím několika odlišných operací. Každá operace působí silou určitým způsobem, aby dosáhla různých výsledků. Porozumění těmto základním procesům vám pomůže ocenit, jak výrobci vybírají správný přístup pro každou konkrétní aplikaci:

- Stříhání: Vyřeže rovný tvar z kovového plechu a vytvoří tak samostatnou součást (tzv. polotovar), která se stane hotovým výrobkem nebo podstoupí další zpracování.

- Prostřihování: Probuší díry nebo konkrétní vnitřní prvky do obrobku – opak procesu vyřezávání (blankingu), kdy vyražená část se stane odpadem a mateřský materiál je zachován.

- Ohýbání: Deformuje kov podél přímé osy tak, aby vytvořil profily tvaru L, U nebo V, čímž vznikají například upevňovací konzoly, skříně a konstrukční součásti bez nutnosti materiál řezat.

- Tváření: Přeformuje plech do trojrozměrných tvarů bez řezání – například pro výrobu dekorativních lišt, ztužených panelů nebo zesílených oblastí na součástkách.

- Tahání: Táhne kov do hlubších trojrozměrných tvarů – například kuchyňské umyvadla, karosérie automobilů nebo pouzdra elektronických zařízení – přičemž se plocha povrchu téměř nemění.

Tyto operace lze provádět samostatně nebo kombinovat v sofistikovaných posloupnostech. Například jedna postupná razníková forma může najedou vyrazit tvar, vyvrtat upevňovací otvory, ohnout příruby a vytvořit ztužující žebra – vše toto rychle za sebou, jak se kovový pás posouvá strojem v průběhu lisování. Právě tato schopnost integrovat více operací vysvětluje, proč jsou výrobky vyráběné razicími formami dominantní v odvětvích, která vyžadují kovové součástky vysoké přesnosti a velkého množství.

Materiály používané ve výrobcích vyráběných razicími formami

Nyní, když rozumíte tomu, jak tvárnice přeměňují ploché plechy na přesné součásti, vzniká zásadní otázka: který kov si vybrat? Výběr materiálu není jen otázkou toho, co je k dispozici – přímo ovlivňuje odolnost vaší součásti, její zpracovatelnost a celkové náklady na projekt. Nesprávná volba může vést k prasklinám ve výrobcích, zpožděním výroby nebo překročení rozpočtu. Správná volba? Štípaná součást, která bezchybně funguje po mnoho let.

Štípání plechů je kompatibilní s úžasnou škálou kovů a slitin, z nichž každá nabízí jedinečné vlastnosti vhodné pro konkrétní aplikace. Ať už navrhujete elektrické konektory vyžadující vynikající vodivost nebo automobilové upevňovací prvky vyžadující vysokou pevnost , pochopení vlastností materiálů vám pomůže učinit informovaná rozhodnutí ještě před tím, než začne výroba nástrojů.

Běžné kovy pro součásti vyráběné tvářením do tvárnice

Kovy používané ve výrobních nástrojích pro tváření plechů spadají do několika hlavních kategorií, z nichž každá splňuje odlišné průmyslové požadavky. Níže jsou uvedeny ty, se kterými se nejčastěji setkáte:

Uhlíková ocel zůstává pracovní koníkem tváření plechů. Je pevný, cenově výhodný a snadno tvarovatelný – což ho činí ideálním pro konstrukční součásti, díly strojů a aplikace s vysokým výstupem, kde je rozhodující cenová efektivita. Měkká uhlíková ocel nabízí vynikající tvarovatelnost a svařitelnost, zatímco vyšší třídy uhlíkové oceli (pružinové oceli) poskytují odolnost potřebnou pro spojovací prvky, kovové úchyty a součásti namáhané mechanickým napětím. Pro ochranu proti korozi mají pozinkované verze zinkové povlaky, které prodlužují životnost výrobků v stavebnictví a automobilovém průmyslu.

Nerezovou ocel přichází na řadu tehdy, když se stávají klíčovými trvanlivost a odolnost proti korozi. Podle Verdugo Tool & Engineering běžné třídy zahrnují 304L pro potravinářský průmysl a lékařská zařízení, 316 s molybdenem pro námořní nebo chemické prostředí a 301 pro pružiny a sponky vyžadující vysokou pevnost při dobré tažnosti. Obsah chromu vytváří samoopravující se ochrannou vrstvu, která v extrémních podmínkách převyšuje uhlíkové oceli.

Hliník zajišťuje lehkou pevnost – ideální tam, kde je důležité snížit hmotnost, aniž by došlo ke ztrátě strukturální integrity. Třída 6061 nabízí vynikající odolnost proti korozi a svařitelnost pro konstrukční aplikace. Třída 2024 poskytuje výjimečný poměr pevnosti k hmotnosti, který je preferován u leteckých komponent. Třída 5052-H32 kombinuje dobrou tvářitelnost s odolností proti korozi pro námořní a automobilový průmysl. Hliník však může být odolný vůči tváření a tažení, což vyžaduje pečlivé inženýrské řešení pro zajištění výrobní technologičnosti.

Měď a měděné slitiny vykazují vynikající vlastnosti tam, kde je na prvním místě elektrická nebo tepelná vodivost. Čistá měď, mosaz (měď-zinek) a bronz (měď-cín) mají každý svou specifickou roli v elektronice, elektrických konektorech a systémech vytápění, ventilace a klimatizace (HVAC). Berýliová měď kombinuje vysokou vodivost s výjimečnou pevností, čímž se stává ideální pro přesné přístroje a konektory, které musí odolávat velkým zátěžím. Fosforový bronz nabízí vynikající odolnost proti únavě a opotřebení pro náročné aplikace.

Specialní slitiny zvládají nejnáročnější prostředí. Inconel odolává extrémně vysokým teplotám v leteckém průmyslu a chemickém zpracování. Titan nabízí vysokou pevnost při pouhých 55 % hustoty oceli a používá se v leteckém a námořním průmyslu. Hastelloy odolává korozi v agresivních chemických prostředích. Tyto materiály jsou drahé a jejich tváření je náročné, avšak v případech, kdy běžné kovy prostě nedokážou přežít, jsou nepostradatelné.

Přizpůsobení vlastností materiálu požadavkům aplikace

Výběr nejlepších výrobků pro tváření do matric začíná pochopením toho, jak se konkrétní vlastnosti materiálů promítají do skutečného provozního výkonu. Zvažte tyto klíčové faktory:

Mez pevnosti v tahu a tvrdost určují, zda váš díl vydrží působící síly bez zlomení. Konstrukční úhelníky vyžadují ocel s vysokou pevností. Pružné elektrické kontakty mohou vyžadovat měkkější měděné slitiny. Přizpůsobte pevnostní třídu materiálu mechanickým namáháním ve vaší aplikaci.

Tažnost a tvárnost ovlivňují, jak snadno lze kov tvarovat bez prasknutí. Vysoce tažné materiály, jako je měď a hliník, se ohýbají a protahují do složitých tvarů. Méně tažné kovy mohou omezit složitost návrhu nebo vyžadovat specializované přístupy k nástrojům.

Tolerance tloušťky je rozhodující u přesných aplikací. Stálá tloušťka materiálu zajišťuje rozměrovou přesnost u tisíců vyražených dílů. Nepravidelná tloušťka vstupního materiálu způsobuje problémy s kontrolou kvality.

Vodivost je důležitý pro elektrické a tepelné aplikace. Měď a hliník efektivně vedou elektrický proud i teplo. Pokud potřebujete izolaci nebo odolnost vůči teplu, stávají se preferovanější materiály s nižší vodivostí.

Odolnost proti korozi prodlužuje životnost dílů v náročných prostředích. Nerezová ocel, hliník a určité měděné slitiny přirozeně odolávají degradaci. Uhlíková ocel obvykle vyžaduje ochranné povlaky pro použití venku nebo v prostředí s chemickým namáháním.

| Materiál | Hlavní vlastnosti | Nejlepší použití | Relativní rozsah nákladů |

|---|---|---|---|

| Uhlíková ocel | Vysoká pevnost, vynikající tvárnost, magnetický | Konstrukční součásti, strojní díly, upevňovací prvky | Nízká |

| Nerezovou ocel | Odolný proti korozi, trvanlivý, esteticky atraktivní povrch | Zdravotnické přístroje, potravinářský průmysl, námořní aplikace | Střední-Vysoká |

| Hliník | Lehký, odolný proti korozi, vysoký poměr pevnosti k hmotnosti | Letectví, automobilový průmysl, pouzdra elektroniky | Střední |

| Měď/Bronz | Vynikající vodivost, antimikrobiální účinek, dekorativní atraktivita | Elektrické konektory, systémy vytápění, ventilace a klimatizace (HVAC), dekorativní kovové prvky | Střední-Vysoká |

| Beryliová bronzová slitina | Vysoká vodivost s pevností, odolnost proti únavě | Přesné přístroje, pružiny, součásti letadel | Vysoká |

| Titán | Mimořádně pevný, lehký a korozivzdorný | Letectví, námořní technika, chemické procesy | Velmi vysoká |

Při hodnocení přizpůsobené výlisky ze šablony pro váš projekt , mějte na paměti, že náklady na materiál představují jen jednu část celkového problému. Levnější kov, který vyžaduje rozsáhlé dodatečné zpracování, nebo který selže již v rané fázi provozu, nakonec stojí více než výběr správného materiálu hned od začátku. Nejlepší přístup spočívá v vyvážení požadavků na výkon, kompatibility s výrobním procesem a celkových životnostních nákladů, abyste identifikovali optimální volbu.

Jakmile je výběr materiálu objasněn, logicky vyvstává další otázka: který typ procesu tváření do matric je nejvhodnější pro vaše výrobní potřeby? Odpověď závisí především na požadovaném výrobním množství, složitosti dílu a na tom, jak jste rozhodli o vyvážení počátečních nákladů na nástroje proti nákladům na jednotlivý kus.

Vysvětlení jednotlivých typů procesů tváření do matric

Vybrali jste svůj materiál. Nyní následuje další klíčové rozhodnutí: který tvářecí proces nejlépe oživí váš návrh? Odpověď není univerzální. Požadavky na výrobní dávku, složitost dílu a rozpočtová omezení všechna ovlivňují, zda byste měli investovat do postupného, kombinovaného nebo převodového tváření. Každá metoda nabízí specifické výhody – a pochopení těchto rozdílů vám může ušetřit tisíce korun na nákladech na nástroje a zároveň optimalizovat časový plán vaší výroby.

Představte si to takto: výběr nesprávného typu matrice je jako použít kladivo k zavěšení obrazového rámu. Možná to funguje, ale plýtváte zdroji a potenciálně poškozujete výsledek. Podívejme se podrobně na každý přístup, abyste mohli vybrat ten správný proces pro vaše konkrétní výrobní požadavky.

Postupné razení s matricí pro vysoké objemy

Když váš projekt vyžaduje tisíce – nebo miliony – identických dílů, postupné tváření a výroba pomocí matric se stává vaším nejmocnějším spojencem. Tato metoda funguje prostřednictvím řady postupných stanic, přičemž každá z nich vykonává konkrétní operaci, zatímco nepřerušovaný kovový pás postupuje tlakovou lisy. Polotovar zůstává po celou dobu připojen k pásku od začátku do konce a odděluje se až jako dokončená součást v posledním kroku.

Představte si montážní linku stlačenou do jediného nástroje. Při každém zdvihu lisu probíhají současně více operací v různých částech pásku: v jedné části probíhá střih, v jiné děrování a v další stanici ohyb. Toto paralelní zpracování výrazně zvyšuje rychlost výroby, aniž by byly ohroženy přesné tolerance po celou dobu výroby.

Podle společnosti Keats Manufacturing umožňuje postupné razicí lisování vyrábět součásti s přesnými tolerancemi ve velkých objemech a zároveň provádět více operací současně. Získané efektivitní výhody jsou významné – snížené náklady na práci, minimální doba nastavení a menší odpad materiálu ve srovnání s jednooperativními přístupy.

- Klíčové výhody: Výroba vysokou rychlostí, současná schopnost provádět více operací, snížení pracovních nákladů na díl, vynikající opakovatelnost, minimální odpad materiálu díky optimalizovanému rozmístění dílů na pásku

- Ideální případy použití: Malé a středně velké součásti vyžadující více operací, elektronické konektory, automobilové upevňovací prvky, kovové díly pro domácí spotřebiče, sériová výroba přesahující 10 000 kusů

- Zásady: Vyšší počáteční investice do nástrojů, nevhodné pro hluboce tažené součásti, vyžaduje přesné zařízení pro podávání pásu

Jaký je kompromis? Postupné tvární nástroje vyžadují významnou počáteční investici do návrhu a nástrojů. Složité vícestanovišťové tvární nástroje vyžadují důkladné inženýrské řešení a kalené nástrojové součásti, aby odolaly vysokorozsahové výrobě. Avšak, jak Simulace tváření poznámky uvádějí, náklady na nástroje na jeden kus výrazně klesají s rostoucím objemem výroby – čímž se postupné tváření stává stále cenově výhodnějším při zvyšujících se množstvích.

Výběr vhodného typu tvárního nástroje pro vaše výrobní potřeby

Ne každý projekt ospravedlňuje použití postupných tvárních nástrojů. Někdy jednodušší řešení přináší lepší hodnotu. Podívejme se na dvě alternativy, které se v různých scénářích vyznačují vynikajícími vlastnostmi:

Tlačení složitým štampem provádí více operací – řezání, děrování, tvarování – v jediném zdvihu lisu. Na rozdíl od postupných tvárních nástrojů komplexní tvární nástroje dokončí všechny operace současně, nikoli postupně. Tento přístup je ideální pro ploché díly, jako jsou podložky, těsnění a jednoduché konzoly, kde je vyžadována vysoká opakovatelnost bez složitých geometrií.

- Klíčové výhody: Nižší náklady na tvární nástroje než u postupných tvárních nástrojů, efektivní výroba plochých a jednoduchých dílů, výroba mimořádně plochých komponentů, vysoká opakovatelnost u aplikací s jediným tvárním nástrojem

- Ideální případy použití: Podložky, polotovary, jednoduše tvarované ploché díly, střední až vysoké výrobní objemy nepatrně složitějších konstrukcí, polotovary kol

- Zásady: Omezeno na poměrně jednoduché geometrie dílů, větší komponenty mohou zpomalit rychlost výroby, není vhodné pro díly vyžadující postupné tvarovací operace

Přenosové razítko přistupuje zásadně jiným způsobem. Namísto toho, aby byl obrobek stále uchycen na pásku, převodní matrice okamžitě oddělí polotovar a k přemísťování jednotlivých dílů mezi pracovními stanicemi využívají automatické mechanické prsty. Tato svoboda umožňuje výrobcům zpracovávat větší součásti i složitější geometrie – včetně prvků vytlačovaných hlubokým tažením, závitů, žebrování a drážkování, které postupné matrice prostě nedokáží dosáhnout.

- Klíčové výhody: Zpracovává velké nebo složité součásti, umožňuje operace hlubokého tažení, je univerzální pro složité geometrie, snižuje potřebu dodatečných operací u specializovaných součástí

- Ideální případy použití: Velké konstrukční součásti, pouzdra a kryty vytlačované hlubokým tažením, součásti vyžadující operace z více směrů, střední až vysokorychlostní výroba složitých konstrukcí

- Zásady: Vyšší náklady na nástroje a nastavení než u složených matic, vyžaduje sofistikované převodní mechanismy, vyžaduje pravidelnou údržbu jak matric, tak převodních systémů

Jak tedy rozhodnete? Výrobní objem je vaším hlavním vodítkem. U sérií do několika tisíc dílů často nabízejí složené tvárnice nejlepší poměr cena–výkon díky nižší investici do nástrojů. Pokud se objemy zvyšují na desítky tisíc kusů, postupné tvárnice se obvykle stávají ekonomičtějšími, i když jejich počáteční náklady jsou vyšší – snížené náklady na jednotlivý díl rychle kompenzují počáteční investici do nástrojů. Převodní tvárnice zaujímají střední pozici: jsou odůvodněné tehdy, když složitost nebo velikost dílu brání použití postupných tvárnice, avšak objemy jsou stále dostatečně vysoké na to, aby se sofistikovaná investice do nástrojů mohla rovnoměrně rozložit.

Vztah mezi složitostí nástroje a ekonomikou sleduje jasný vzor. Jednoduché kombinované nástroje mohou stát jen zlomek ceny postupných nástrojů, ale vyrábějí díly pomaleji a nedokáží zpracovat složité operace. Postupné nástroje vyžadují vyšší investici, avšak při větším objemu výroby výrazně snižují náklady na jednotku. Převodní nástroje jsou dražší než kombinované alternativy, ale umožňují realizovat konstrukce, které by jinak nebylo možné dosáhnout. Váš optimální výběr vyvažuje tyto faktory s vašimi konkrétními požadavky na výrobu.

Jakmile je výběr procesu jasný, může vás napadnout otázka: kam se vlastně všechny tyto tažené součásti nakonec dostanou? Odpověď zahrnuje téměř každý odvětví, které si dokážete představit – od vozidla ve vaší garáži po telefon v vaší kapse.

Odvětví a aplikace pro tažené součásti

Podívejte se teď kolem sebe. Ta svítidla nad vámi? Kryt z plechu vytlačený do formy. Ten notebook na vašem stole? Vnitřní spojovací prvky a stínění z plechu vytlačené do formy. Klíče od auta v kapse? Komponenty z plechu vytlačené do formy jsou v nich všude. Výrobky vyráběné tvářením do forem se dotýkají téměř každého aspektu moderního života – často nenápadně, ale vždy spolehlivě. Pochopení toho, kde se tyto komponenty vyskytují, odhaluje, proč zůstávají výrobci nástrojů pro tváření do forem nezbytnými partnery napříč různorodými průmyslovými odvětvími.

Co činí komponenty z plechu vytlačené do forem tak univerzálně používanými? Tři slova: přesnost, opakovatelnost a ekonomika. Pokud potřebujete tisíce – nebo dokonce miliony – identických dílů s tolerancemi měřenými v desetinách milimetru, tváření do forem vám to zajistí. Pojďme si ukázat, jak různá odvětví tento výrobní postup využívají k řešení svých specifických výzev.

Automobilové a dopravní aplikace

Automobilový průmysl je největším spotřebitelem výrobků vyráběných tvářením do matric na celosvětové úrovni. Podle společnosti LMC Industries se trh s kovovým tvářením do matric odhaduje, že vzroste z 205 miliard USD v roce 2021 na více než 283 miliard USD do roku 2030 – výrazně podporován poptávkou ze strany automobilového průmyslu. Každé vozidlo opouštějící montážní linky obsahuje stovky tvářených součástí, od viditelných karosériových panelů po skryté konstrukční zesílení.

Proč je automobilová výroba tak závislá na tváření do matric? Automobily vyžadují konzistentní a bezpečné součásti schopné odolat nárazu, které se vyrábí v objemech dosahujících stovek tisíc kusů ročně. Postupné tváření do matric je právě pro tuto výzvu ideální – dodává konstrukční úhelníky, zesílení podvozku a karosériové panely s opakovatelností, kterou vyžadují předpisy týkající se bezpečnosti.

- Karoserie a vnější součásti: Dveřní panely, blatníky, kapoty, víka zavazadlového prostoru a střešní části – všechny jsou vyráběny ve velkém měřítku pomocí operací tváření do matric, které tvarují složité křivky a zároveň zachovávají rozměrovou přesnost v rámci celé výrobní série.

- Konstrukční a bezpečnostní komponenty: Rámy sedadel, zesílení nárazníků, uchycení sloupků a konstrukce pohlcující náraz vyžadující tváření vysokopevnostní oceli za účelem ochrany obsazení vozidla

- Komponenty pohonného ústrojí a převodového systému: Motorové uchycení, skříně převodovek, tepelné clony výfukového systému a uchycení elektromotorů navržené tak, aby odolávaly vibracím a tepelným cyklům

- Elektrické aplikace a senzory: Klemové svorky baterií, pouzdra konektorů, uzemňovací pásky a uchycení senzorů – stále důležitější vzhledem k rychlému rozšiřování elektrických vozidel (EV)

- Interiérové kovové díly: Mechanismy nastavení sedadel, uchycení palubní desky, součásti pantů dveří a mechanismy nastavení oken kombinující pevnost se hladkým chodem

Elektromobilová revoluce přeformovává požadavky na tváření v automobilech. Jak ukazují průmyslové zprávy, elektromobily vytvářejí nové příležitosti pro partnery společností vyrábějících tvářecí nástroje – zejména v oblasti pouzder baterií a úprav horní části karoserie pro umístění senzorů, kamer a technologií autonomního řízení.

Elektronika, zdravotnická zařízení a spotřební zboží

Mimo automobilový průmysl jsou tvářené součásti stejně nezbytné i v elektronice, zdravotnických zařízeních a spotřebním zboží. Každý z těchto odvětví využívá tváření z jiných důvodů – přesto všechna těží ze stejných základních výhod: přesnosti a škálovatelnosti.

Elektronika a telekomunikace

Moderní elektronika by byla bez přesně tvářených součástí nemožná. Trh s elektronikou pro spotřebitele nadále pohání růst kovového tváření, a to s aplikacemi, které zahrnují kovové rámy pro sluchátka, mobilní telefony, reproduktory a ovladače. Uvnitř každého zařízení najdete:

- Konektory a svorky: USB porty, kontakty baterií, držáky SIM karet a nabíjecí rozhraní vyžadující přesnou rozměrovou kontrolu pro spolehlivé elektrické spojení

- Ochrana před EMI/RFI: Kovové stínění chránící citlivé obvody před elektromagnetickým rušením – nezbytné pro certifikaci zařízení a spolehlivý provoz

- Chladiče a tepelný management: Vytlačované hliníkové a měděné součásti odvádějící teplo z procesorů, napájecích zdrojů a LED systémů

- Rámy a kryty: Konstrukční rámy, upevňovací konzoly a dekorativní lišty kombinující estetiku s odolností

Zdravotnická zařízení a zdravotnictví

Zdravotnické aplikace vyžadují nejvyšší přesnost a standardy kvality. Podle Wiegel Manufacturing výrobci výstřižkových nástrojů dodávají předním zdravotnickým OEM výrobcům a dodavatelům prvního stupně miniaturizované a složité součásti s výjimečnou konzistencí, kvalitou a dodržením předpisů.

Mezi zdravotnické aplikace výstřižků patří:

- Chirurgické nástroje: Rukojeti skalpelů, části kleští, mechanismy retraktorů a ostří nůžek vyžadující chirurgickou přesnost a biokompatibilní materiály

- Složky implantovatelných zařízení: Kořpusy kardiostimulátorů, díly sluchových implantátů a výstřižky defibrilátorů vyrobené z titanu, nerezové oceli a speciálních slitin

- Zdravotnické kličkovací a uzavírací zařízení: Kličkovací mechanismy pro endoskopické, laparoskopické a kožní uzavírací nástroje, které vyžadují slitiny vysoce výkonného provedení pro spolehlivost během chirurgických zákroků

- Systémy pro dodávku drog: Složky injekčních zařízení, čerpadlové mechanismy a díly dávkovacích systémů vyžadující opakovatelné tolerance pro přesné dávkování

- Diagnostické zařízení: Výstřižky elektronických monitorů, zdravotnické ochranné pouzdra a součásti napájecích zdrojů podporující zobrazovací a testovací zařízení

Vzdušný a obranný průmysl

Úspora hmotnosti se přímo promítá do vyšší palivové účinnosti a lepšího výkonu v leteckých aplikacích. Výstřižky z hliníku, titanu a speciálních slitin poskytují poměr pevnosti vůči hmotnosti, který konstruktéři letadel vyžadují:

- Konstrukční konzoly a tvarovky: Lehké upevňovací systémy, zesílení trupu a upevňovací body navržené tak, aby odolaly extrémním mechanickým namáháním a teplotním výkyvům

- Kostry avioniky: Ochranné obaly stíněné proti elektromagnetickým rušení, chránící citlivou elektroniku pro navigaci, komunikaci a řízení letu

- Spojovací prvky a technické vybavení: Vysoce pevné klipy, svorky a upevňovací systémy certifikované pro letecké aplikace

Spotřební zboží a domácí spotřebiče

Každodenní výrobky spoléhají na tažené součásti jak na funkční, tak estetické účely. Společnosti vyrábějící tažené výrobky dodávají výrobcům následujících výrobků:

- Velké domácí spotřebiče: Panely dveří ledniček, bubny praček, kryty troub a komponenty systémů vytápění, ventilace a klimatizace vyžadující odolnost proti korozi a rozměrovou stabilitu

- Malé spotřebiče: Kryty tostovačů, uchycení kávovarů a komponenty kuchyňských náčiní, které kombinují cenovou výhodnost s odolností

- Technické vybavení a spojovací prvky: Panty pro skříně, výsuvné lišty pro zásuvky, nosné konzoly pro poličky a dekorativní technické vybavení, které kombinují pevnost s esteticky přitažlivými povrchy

- Součásti nábytku: Kovové rámy, mechanismy pro nastavení a konstrukční zesílení podporující moderní nábytkové návrhy

Stavebnictví a infrastruktura

Stavební a infrastrukturní projekty ročně spotřebují miliony razovaných součástí:

- Konstrukční kрepidla: Nosné spojky pro trámy, spojky pro nosníky a konstrukční kрepidla navržené pro zatěžovací aplikace

- Elektroinstalační příslušenství: Krytky rozvaděčů, držáky pro kabelové kanály a systémy pro správu kabelů splňující stavební předpisy

- Armatury pro potrubí: Příchytky pro potrubí, montážní úhelníky a součásti uzavíracích armatur odolné vůči korozi ve vlhkém prostředí

- Komponenty VZT: Příslušenství pro vzduchotechnické potrubí, mechanismy regulací průtoku vzduchu (tlumiče) a systémy pro upevnění senzorů zachovávající rozměrovou přesnost i při teplotních cyklech

V těchto odvětvích se preference pro tváření do kovových forem v podstatě svádí na ekonomiku v masové výrobě. Pokud objemy výroby ospravedlňují investice do nástrojů, jsou součásti vyrobené tvářením do kovových forem v přepočtu na jednotku trvale cenově výhodnější než alternativní řešení a zároveň zachovávají přesnost, kterou moderní výrobky vyžadují. Otázkou pak je: jak navrhovat díly tak, aby tyto výrobní výhody maximalizovaly? To vyžaduje pochopení kritických tolerancí a návrhových principů, které oddělují úspěšné tvářené součásti od nákladných selhání.

Návrhové aspekty pro součásti tvářené do kovových forem

Zde je nepříjemná realita: ani nejzkušenější dodavatelé nástrojů pro tváření do kovových forem nedokážou zachránit špatně navrženou součást. Rozhodnutí, která učiníte během návrhu, přímo určují, zda bude váš díl hladce procházet výrobou – nebo se stane nákladnou záležitostí vyžadující neustálé úpravy nástrojů. Pochopení kritických návrhových parametrů ještě před zakoupením nástrojů pro tváření do kovových forem rozhoduje o úspěchu projektu či o jeho drahém neúspěchu.

Přemýšlejte o tom takto: návrh pro tváření do matric není pouze vytvořením tvaru, který dobře vypadá na obrazovce. Jde o respektování fyzikálních zákonitostí deformace kovů, omezení nástrojů a realit výroby ve velkém měřítku. Pokud navrhujete s ohledem na výrobní proveditelnost, snížíte náklady na nástroje, zkrátíte dodací lhůty a od prvního dne budete vyrábět součásti vyšší kvality.

Kritické tolerance a přesnostní normy

Každý rozměr, který zadáte, ovlivňuje složitost nástrojů a výrobní náklady. Příliš přísné tolerance mohou působit jako pojistka proti kvalitním problémům, ale často mají opačný efekt – zvyšují náklady a zároveň zavádějí nepotřebné výrobní obtíže.

Standardní operace prostřihování mohou dosáhnout působivé přesnosti, pokud jsou správně navrženy. Podle průvodce návrhem prostřihování kovů společnosti Alekvs lze v aplikacích vyžadujících vysokou přesnost často udržet rozměrové tolerance pro otvory a okraje na hodnotě ±0,002 palce. Dosahovatelné tolerance však závisí výrazně na typu materiálu, jeho tloušťce a konkrétních prováděných operacích.

Rozměry a umístění otvorů vyžadují zvláštní pozornost. Minimální průměr otvoru by měl být rovný nebo větší než 1,2násobek tloušťky materiálu. U materiálů s vysokou pevností v tahu, jako je například nerezová ocel, by měl tento poměr činit alespoň dvojnásobek tloušťky materiálu, aby se zabránilo poškození razítka. Mezi jakýmkoli otvorem a nejbližším okrajem je nutné zachovat minimální vzdálenost rovnou dvěma tloušťkám materiálu, aby nedošlo k deformaci nebo vypouklému zakřivení.

Vztah mezi ohýbáním a otvory způsobují časté problémy, pokud jsou ignorovány. Vytvoření ohybu příliš blízko otvoru způsobuje deformaci, která ničí rozměrovou přesnost. Bezpečná vzdálenost odpovídá poloměru ohybu plus 2,5násobku tloušťky materiálu. U otvorů s průměrem menším než 2,5 mm zvyšte tuto minimální vzdálenost na dvojnásobek tloušťky materiálu plus poloměr ohybu.

Požadavky na vzájemné vzdálenosti prvků zamezují deformaci, ke které dochází, když se jednotlivé operace navzájem ovlivňují. Otvory by měly být od sebe vzdáleny nejméně 1,5násobek tloušťky materiálu. U štěrbin umístěných v blízkosti ohybů zvyšte vzdálenost na poloměr ohybu plus čtyřnásobek tloušťky materiálu.

Otvory by měly být od sebe vzdáleny nejméně 1,5× tloušťka materiálu a otvory v blízkosti ohybů by měly udržovat vzdálenost rovnající se dvojnásobku tloušťky materiálu plus poloměr ohybu, aby nedošlo k deformaci.

Požadavky na rovinnost často vedou k příliš omezeným podmínkám. Podle společnosti Aranda Tooling mohou součásti vyžadující rovnost povrchu menší než 0,003 palce vyžadovat nákladné dodatečné operace. Uveďte tolerance rovnosti povrchu pouze tak přísné, jaké skutečně vyžaduje vaše konkrétní aplikace.

Zásady návrhu pro výrobu

Nejúspěšnější tažené součásti vznikají díky časné spolupráci mezi konstruktéry a výrobci tvářecích nástrojů. Jak Výrobce zdůrazňuje, jemné rozdíly v způsobu, jakým je součást kótována, mohou výrazně ovlivnit náklady na nástroje i výrobu.

Poloměry ohybů a materiálová omezení určují, zda se váš návrh bude při výrobě čistě tvarovat nebo zda dojde k prasknutí. Minimální vnitřní poloměr ohybu obvykle odpovídá tloušťce materiálu u měkkých materiálů a u tvrdších slitin se zvyšuje na 1,5násobek tloušťky nebo více. Důležitý je také směr zrna – ohýbání kolmo ke směru zrna snižuje riziko prasknutí u tvrdších materiálů.

Návrh rohů a poloměrů ovlivňuje jak tvárnost materiálu, tak životnost nástrojů. Buďte štědrí s poloměry zaoblení – poloměr razníku i matrice by měl být alespoň čtyřnásobkem tloušťky materiálu, aby bylo zajištěno spolehlivé tváření. Ostře zaoblené rohy jsou možné pouze u materiálů tloušťky 1,5 mm nebo menší.

Řízení otřepů vyžaduje realistická očekávání. Otřepy jsou přirozeným vedlejším produktem lisovacích operací a jejich výška obvykle dosahuje až 10 % tloušťky materiálu. Navrhujte součást s ohledem na směr vzniku otřepů a upřesněte, které povrchy jsou kritické. Vyhněte se složitým vyříznutím a nadměrně ostrým vnitřním rohům, které zvyšují tvorbu otřepů.

Komunikace funkce prvků šetří peníze i starosti. Výrobci nástrojů zpravidla nevědí, jakou funkci jednotlivé prvky ve skutečnosti plní. Díra s přísnými tolerancemi může například sloužit pouze k zavěšení dílů na lakovací linku – informace, která by mohla vést ke zjemnění tolerancí a snížení nákladů. Svého partnera v oblasti výroby lisovacích nástrojů („stamping die products for sale near me“) informujte o funkčních požadavcích co nejdříve v průběhu procesu.

Výhoda návrhu zaměřeného na výrobní proveditelnost? Jeden příklad z osvětlovacího průmyslu uvádí Výrobce dokumentovanou úsporu nákladů na nástroje ve výši 20 % po odstranění nepodstatných rozměrů a sloučení trojdílné sestavy do jediného taženého dílu. Tato spolupráce také snížila čas potřebný na montáž i náklady na dopravu – což dokazuje, že diskuse o výrobní proveditelnosti přinášejí výhody daleko přesahující pouze samotný tažný lis.

Pokud jsou pevně stanoveny zásady kvalitního návrhu, jste schopni objektivně posoudit tažení proti alternativním výrobním metodám – a přesně pochopit, kde se tažení výrazně osvědčuje a kde jeho omezení mohou vést k volbě jiných řešení.

Výhody a kompromisy tažené výroby

Navrhli jste svou součást s ohledem na její výrobní proveditelnost. Nyní přichází klíčová otázka, kterou čelí každý zakoupení manažer i inženýr: je lisování do matrice ve skutečnosti správnou volbou pro váš projekt? Odpověď není vždy kladná – a pochopení toho, kdy lisování do matrice opravdu vyniká a kdy jsou alternativní metody vhodnější, může vaší organizaci ušetřit značné množství času i peněz.

Lisování do matrice nabízí výjimečné výhody, avšak tyto výhody jsou spojeny s kompromisy, které si zaslouží upřímné posouzení. Prozkoumejme obě strany objektivně, abyste mohli na základě konkrétních požadavků vaší výroby učinit skutečně informovaná rozhodnutí o výrobě.

Výhody lisování do matrice oproti alternativním metodám

Když se podmínky shodují s jeho silnými stránkami, lisování do matrice poskytuje výrobní výkon, který je opravdu těžko překonatelný. Níže uvedené faktory činí tento proces tak cenným pro vhodné aplikace:

Výjimečná opakovatelnost a konzistence představuje možná nejnapádnější výhodu. Podle Jeelix šablona (matrice) funguje jako důkladně zkonstruovaná šablona vyrobená z kalené oceli, která fyzicky kóduje konstrukční specifikace tak, že každá vyrobená součást je téměř identická – i při výrobě milionů kusů. Moderní automatické montážní linky vyžadují dokonale zaměnitelné komponenty a razítkování pomocí matric to přesně zajišťuje s tolerancemi měřenými v mikrometrech.

Neporovnatelná rychlost výroby stane se zřejmým, jakmile se nástrojové vybavení uvede do provozu. Zatímco CNC obrábění může trvat na výrobu jedné součásti několik minut, razítkování pomocí matric vyrábí komponenty za sekundy – někdy dokonce za zlomky sekundy. Tato výhoda rychlosti se násobí při výrobě velkých sérií a výrazně snižuje pracovní náklady na jednotku i zkracuje dodací lhůty.

Vyšší využití materiálu vyplývá z optimalizovaného rozvržení pásu a strategií usazování dílů. Chytrý návrh matric minimalizuje odpad strategickým umísťováním dílů na plechové listy nebo cívky. Při výrobě velkých sérií se tyto úspory materiálu promítají do významných snížení nákladů, kterých jiné výrobní procesy prostě nedokážou dosáhnout.

Stálá kvalita bez závislosti na obsluze vyplývá přímo z procesu samotného. Na rozdíl od ručních operací, kde se kvalita mění v závislosti na dovednostech a pozornosti obsluhy, tvárnice pro lisování poskytují identické výsledky po každém zdvihu. Tato konzistence snižuje zátěž kontrolou a téměř úplně eliminuje kolísání kvality, které trápí více pracnější metody.

Operace uvnitř tvárnice eliminují sekundární zpracování ve mnoha aplikacích. Postupné tvárnice dokážou provádět děrování, ohyb, tvarování, razení a dokonce i řezání závitů – vše v rámci jediné výrobní sekvence. Každá operace, kterou se podaří eliminovat z vašeho následného výrobního toku, ušetří čas potřebný na manipulaci, sníží stav nehotové výroby a minimalizuje riziko poškození nebo rozměrových odchylek.

Pochopeňte investice do nástrojů a bod zvratu

Nyní upřímné kompromisy. Výhody lisování tvárnice jsou spojeny s vstupními náklady a omezeními, která činí tuto technologii nevhodnou pro určité projekty:

Významná počáteční investice do nástrojů představuje největší okamžitou překážku. Jak odborníci odvětví poznamenávají, návrh a výroba složitého tvárníku může vyžadovat investici v rozmezí desítek tisíc až několika set tisíc dolarů. Tato kapitálová investice je nutná ještě před výrobou prvního funkčního dílu – což představuje významné finanční riziko, pokud se skutečné výrobní objemy nezmaterializují podle prognózy.

Prodloužené dodací lhůty pro vývoj tvárníků znesnadňují fungování na rychle se měnících trzích. Přechod od uzavření návrhu k prvnímu kontrolnímu měření často trvá několik týdnů až mnoho měsíců. V odvětvích, kde životní cyklus produktu činí měsíce a nikoli roky, může tento vývojový časový rámec znamenat úplné propálení tržních příležitostí.

Tuhost návrhu po dokončení nástrojů vás uzamkne do původních specifikací. Jakmile je tvrdá ocel nařezána a tepelně zpracována, stávají se úpravy mimořádně nákladné. Zjištění konstrukční chyby nebo nutnost změny směru vývoje na základě zpětné vazby trhu po dokončení razítka může náklady násobně zvýšit – přísný trest, který vynucuje rigidní, lineární vývojové procesy.

Požadavky na údržbu a závislost na kvalifikované pracovní síle vytvářejí trvalé provozní úvahy. Razítka vyžadují pečlivou péči, včetně čištění, mazání, prohlídek a nakonec i obnovy. Tato práce závisí na zkušených výrobcích nástrojů a razidel – odbornících, jejichž počet se zmenšuje, protože odchody do důchodu převyšují počet nově školených pracovníků.

Porovnání ekonomiky razicího lisování s alternativami

Rozhodnutí mezi lisováním a alternativami se v konečném důsledku redukuje na analýzu bodu zvratu. Podle TheSupplier základní rovnice je přímočará: pokud se náklady na nástroje dělené rozdílem nákladů na jednu součástku mezi alternativami rovnají vašemu výrobnímu objemu, dosáhli jste bodu zvratu. Za tímto bodem nižší náklady na jednotku při tváření generují stále větší úspory.

| Faktor | Razba | Laserové řezání | Cnc frézování |

|---|---|---|---|

| Náklady na nastavení/nářadí | Vysoké (10 000–300 000 USD a více za matrice) | Nízké (pouze programování) | Nízké až střední (upínací zařízení, programování) |

| Náklady na jednotku při větším objemu výroby | Velmi nízké (sekundy na součástku) | Stabilní (nepropadají prudce) | Vyšší (minuty na součástku) |

| Náklady na změnu konstrukce | Vysoké (přepracování nebo výměna matrice) | Nízké (opětovné naprogramování a opětovné rozmístění) | Nízká (upravit program) |

| Doba dodání prvních dílů | Týdny na měsíce | Hodiny až dny | Dny až týdny |

| Přesnost/opakovatelnost | Vynikající po seřízení nástroje | Dobrá (typicky ±0,1–0,2 mm) | Vynikající |

| Nejlepší výrobní objem | Vysoká (10 000+ dílů) | Nízká až střední (1–3 000 dílů) | Nízká až střední (prototypy, malé série) |

Laserové řezání vyhrává když potřebujete rychlost a flexibilitu návrhu – ideální pro prototypy, zkušební výrobu nebo výrobky s častými technickými změnami. Náklady na jednotlivý díl zůstávají stabilní bez ohledu na výrobní množství, což jej činí ekonomickým řešením pro množství do několika tisíc kusů.

Frézování CNC vyniká u složitých trojrozměrných dílů, výrobků pro testování (prototypování) a aplikací vyžadujících odstraňování materiálu namísto jeho tvarování. Nabízí flexibilitu návrhu podobnou laserovému řezání, avšak zvládá tlustší materiály i složitější geometrie.

Přesné razení (die stamping) dominuje jakmile se objemy dostatečně zvýší, aby se amortizovala investice do nástrojů. Přechodový bod se liší podle složitosti dílu, ale jak radí odborníci na nákupy: začněte s laserovým řezáním, abyste ověřili svůj návrh, a poté přejděte k razení, jakmile roční množství ospravedlní investici a váš návrh bude skutečně definitivní.

Strategický přístup? Uvědomte si, že tyto metody nejsou konkurenty – jsou to spíše doplňkové nástroje pro různé fáze životního cyklu vašeho výrobku. Mnoho úspěšných výrobců používá laserové řezání nebo obrábění pro vývoj a počáteční výrobu a nástroje pro přesné razení investuje až poté, co se návrhy stabilizují a projekce objemů se ukážou jako spolehlivé.

Po objasnění ekonomických aspektů se vaše další starost pravděpodobně soustředí na zajištění kvality: jak ověříte, že lisované komponenty konzistentně splňují technické specifikace, a jaká certifikáty byste měli od výrobních partnerů očekávat?

Normy kvality a certifikace v oblasti lisování do forem

Lisovaná součást může vypadat dokonale hned po vytažení z lisu – ale jak ověříte, že skutečně splňuje stanovené specifikace? Důležitější je však otázka, jak zajistíte, aby tisícátá součást měla stejnou kvalitu jako první. Tyto otázky jsou klíčovým impulsem pro systémy zajištění kvality, které oddělují spolehlivé výrobní partnery od rizikových dodavatelů. Pochopení certifikací, metod kontrol a prediktivních technologií spojených s kvalitním lisováním vám pomůže posoudit potenciální partnery a stanovit pro své projekty přiměřené požadavky.

Kvalita při tváření do nástrojových forem neznamená jen odhalování vad – znamená především jejich prevenci již od samotného začátku. Nejzdatnější výrobci integrují kvalitu do každé fáze výroby, od počátečního návrhu nástrojové formy až po koneční kontrolu. Podívejme se na systémy a standardy, které toto umožňují.

Osvědčení z odvětví, která mají význam

Certifikáty slouží jako ověření třetí stranou, že výrobce zavedl robustní systémy řízení kvality. I když samotné certifikáty nezaručují dokonalé součásti, ukazují organizační závazek k důsledným procesům a neustálému zlepšování. Zde je, na co si máte dávat pozor:

- ISO 9001: Základní standard řízení kvality, který platí ve všech odvětvích. Potvrzuje existenci dokumentovaných procesů, angažovanost vedení a systematický přístup ke zlepšování kvality. Tento certifikát považujte za základní požadavek pro jakéhokoli vážného dodavatele.

- IATF 16949: Náročný kvalitní standard automobilového průmyslu, který vychází z normy ISO 9001 a doplňuje ji požadavky specifickými pro dodavatelské řetězce v automobilovém průmyslu. Povinně vyžaduje přístupy zaměřené na prevenci vad, snižování odpadu a neustálé zlepšování s důrazem na spokojenost zákazníků. Je povinný pro většinu automobilových programů výrobců originálních zařízení (OEM).

- AS9100: Certifikace systému řízení kvality pro letecký a kosmický průmysl, která zahrnuje požadavky normy ISO 9001 a navíc letecky a kosmicky specifická ustanovení týkající se bezpečnosti, spolehlivosti a sledovatelnosti. Je nezbytná pro dodavatele sloužící výrobcům letadel a obranným kontraktorům.

- ISO 13485: Norma řízení kvality pro zdravotnické prostředky, která zdůrazňuje řízení rizik, kontrolu návrhu a dodržování předpisů. Je nutná pro výrobce vyváděných součástí určených pro zdravotnické aplikace.

- NADCAP: Akreditace speciálních procesů pro letecký a kosmický průmysl, která pokrývá konkrétní operace, jako je tepelné zpracování, nedestruktivní zkoušení a povrchové úpravy. Poskytuje dodatečnou jistotu pro kritické výrobní procesy nad rámec základních certifikací systémů řízení kvality.

Certifikovaní výrobci jako Shaoyi prokazují závazek kvalitě prostřednictvím certifikace IATF 16949, která potvrzuje, že jejich systémy splňují přísné požadavky, které kladou výrobci automobilů (OEM). Tato certifikace vyžaduje rozsáhlou dokumentaci, pravidelné audity a prokazatelné výsledky dosažené v souladu s měřitelnými cíli kvality – poskytuje tak významnou jistotu nad rámec pouhých marketingových tvrzení.

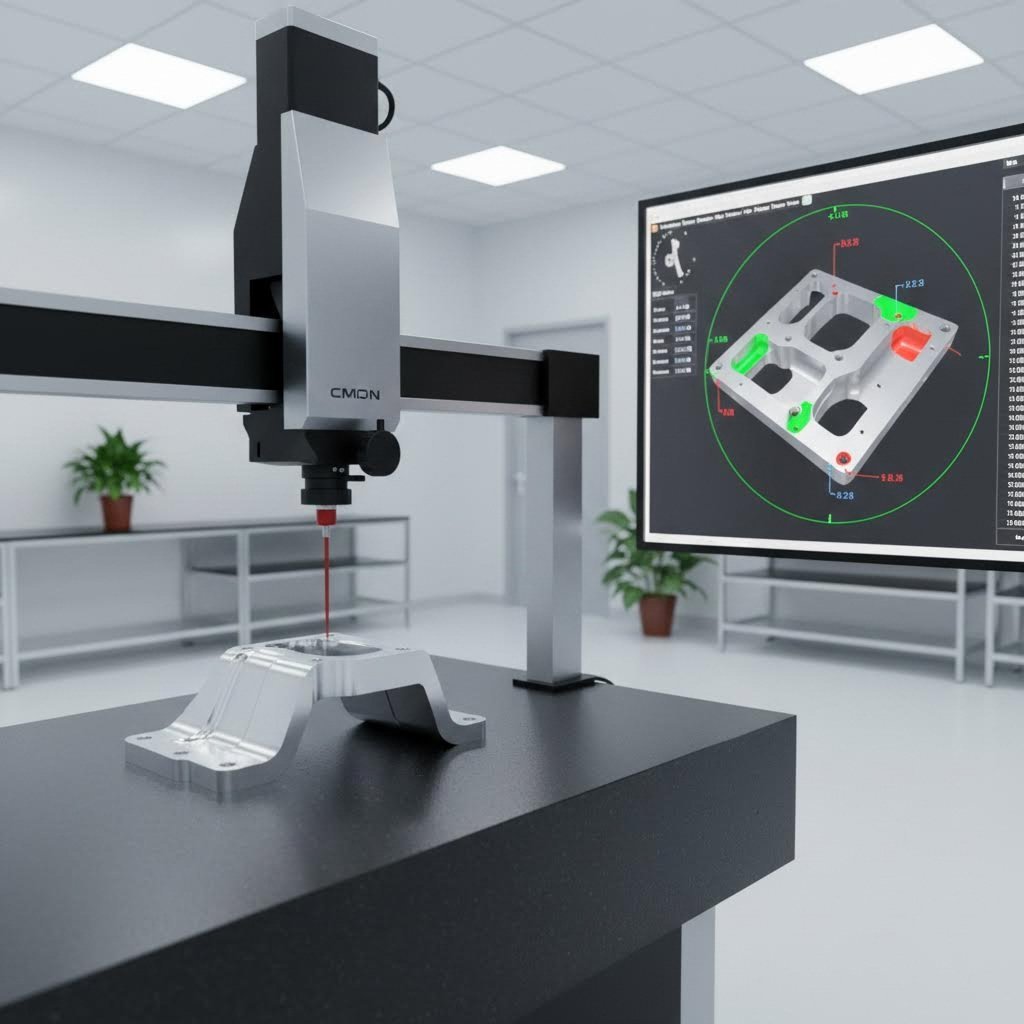

Metody kontroly kvality a inspekce

Certifikace stanovují systémy; kontrolní metody ověřují výsledky. Účinné programy řízení kvality kombinují několik přístupů k ověřování, aby byly na příslušných stupních výroby odhaleny různé typy vad.

Ověření rozměrů potvrzuje, že tažené díly splňují stanovené tolerance. Metody se pohybují od jednoduchých kontrolních kalibrovačních nástrojů typu „ano/ne“ pro kontrolu vysokorychlostní výroby až po souřadnicové měřicí stroje (CMM) pro komplexní rozměrovou analýzu. První vzorová kontrola (FAI) podrobně měří počáteční výrobní vzorky vzhledem k technickým výkresům, zatímco statistická regulace procesu (SPC) sleduje průběžnou výrobu prostřednictvím měřených vzorků v definovaných intervalech.

Hodnocení kvality povrchu identifikuje vizuální vady, které uniknou rozměrovým měřením. Zkoušené inspektory prohlížejí díly na přítomnost rysů, vrypů, oštěpů a povrchových vad podle definovaných kritérií přijatelnosti. Automatické systémy strojového vidění stále častěji doplňují lidskou kontrolu, poskytují konzistentní hodnocení ve výrobních rychlostech a zároveň označují pochybné díly k podrobnějšímu prozkoumání.

Materiálové testování ověřuje, zda příchozí materiály splňují specifikace ještě před zahájením tváření. Zkoušky tvrdosti, tahové zkoušky a chemická analýza potvrzují, že vlastnosti materiálů odpovídají objednávkám. Tato příchozí kontrola zabrání vzniku vad způsobených materiály mimo specifikace – problémům, jejichž odhalení po dokončení operací tváření vyjde velmi drahé.

Zničující zkoušky hodnotí výkon dílu za skutečných provozních podmínek. Průřezová analýza zkoumá tok materiálu a zrnitou strukturu. Únavové zkoušky vystavují vzorky opakovaným cyklům zatížení. Zkouška v solné mlze urychluje hodnocení koroze. Tyto metody vyžadují obětování vzorkových dílů, aby se získala jistota, že výrobní komponenty budou v provozu spolehlivě fungovat.

CAE simulace: Prevence vad ještě před výrobou

Nejúčinnější přístup k zajištění kvality? Prevence vad ještě před tím, než bude vyroben první nástroj. Počítačem podporované inženýrské řešení (CAE) transformovalo vývoj nástrojů tím, že předpovídá problémy při tváření během virtuálních zkoušek místo drahých fyzických zkoušek.

Podle Výzkum Keysightu týkající se simulace tváření plechů průmysl tváření plechů čelí významným výzvám spojeným s pokročilými vysoce pevnými oceli a hliníkovými slitinami, které vykazují vysokou míru pružného zpětného deformování – což činí dosažení rozměrové přesnosti trvalou výzvou. Vady se často projeví až při prvních fyzických zkouškách, kdy se jejich odstraňování stává časově náročným i finančně nákladným.

Simulace tváření plechů tyto výzvy řeší tímto způsobem:

- Předpověď pružného zpětného deformování: Modelování toho, jak se díly deformují po uvolnění tvářecího tlaku, aby bylo možné kompenzovat nástroje ještě před jejich fyzickým vyrobením

- Identifikace tenčení a trhlin: Zvýraznění oblastí, kde dojde k nadměrnému protažení materiálu, což umožňuje úpravy konstrukce nebo změny technologického postupu ještě před zahájením výroby

- Optimalizace technologických parametrů: Virtuální testování různých sil držáku polotovaru, rychlostí lisu a podmínek mazání namísto nákladných fyzických zkoušek

- Hodnocení rozdílů v materiálu: Simulace vlivu odchylek vlastností materiálu v rámci specifikovaných tolerancí na konečnou kvalitu dílu

Výrobci s pokročilými schopnostmi CAE simulací – jako je inženýrský tým společnosti Shaoyi – dokážou před zahájením výroby předpovědět a zabránit vzniku vad, čímž dosahují vyšších mír prvního schválení a snižují nákladné opakované iterace, které trápí tradiční vývoj tvářecích nástrojů. Jejich míra prvního schválení 93 % ukazuje, jak inženýrský přístup řízený simulacemi přináší praktickou efektivitu výroby.

Investice do simulací přináší výhody po celou dobu výroby. Problémy identifikované během virtuálních zkoušek stojí jen zlomek nákladů na problémy objevené během fyzických zkoušek. A protože se konstrukce vozidel stávají stále složitějšími a požadavky na materiály náročnějšími, simulace se pro kvalitně zaměřené tažné operace přesunuly z konkurenční výhody na konkurenční nutnost.

Kvalitní systémy poskytují záruku; certifikace prokazují závazek; simulace pak předchází problémům ještě před jejich vznikem. Tyto prvky však přinášejí hodnotu pouze tehdy, pokud je váš výrobní partner skutečně efektivně implementuje. To vyvolává konečnou klíčovou otázku: jak vyhodnotit potenciální partnery pro tváření do nástrojů, abyste našli ty, kteří skutečně naplňují své závazky kvality?

Výběr správného partnera pro tváření do nástrojů

Ověřili jste svůj návrh, potvrdili jste, že tváření do nástrojů je z hlediska nákladů ekonomicky výhodné, a znáte kvalitní standardy, které vaše aplikace vyžaduje. Nyní nastává možná nejdůležitější rozhodnutí celého procesu: kdo bude ve skutečnosti vyrábět vaše komponenty. Nesprávný partner může změnit dobře navržený projekt v noční můru plný zmeškaných termínů, kvalitních selhání a překročení rozpočtu. Správný partner se stane rozšířením vašeho inženýrského týmu – řeší problémy, na které jste nepomysleli, a dodává výsledky, které překračují stanovené specifikace.

Co odlišuje výjimečné partnery pro tváření od průměrných dodavatelů? Je to zřídka jen vybavení nebo cena. Podle Penn United Technologies se rozhodování o nákupu pouze na základě nabídnuté ceny může ukázat celkovou nespokojenost s výkonem dodavatele – nebo dokonce vést ke katastrofální situaci. Níže uvedená kritéria hodnocení vám pomohou identifikovat partnery, kteří jsou připraveni na dlouhodobý úspěch, nikoli jen na nejnižší nabídku.

Klíčová kritéria pro hodnocení partnerů pro tváření do matric

Technické možnosti a vybavení tvoří základ jakéhokoli hodnocení. Rozsah tonáží lisů, rozměry pracovních ploch a zařízení pro podávání materiálu u dodavatele určují, jaké díly je fyzicky schopen vyrábět. Ale podívejte se hlouběji než jen na seznamy vybavení. Dokáže dodavatel navrhovat přesné matrice interně? Jak upozorňují odborníci z odvětví, dodavatel, který navrhuje a vyrábí přesné matrice pro kovové tváření, bude nutně mnohem lépe kvalifikován k úspěchu než ten, kdo tyto schopnosti nemá. Vnitřní výroba nástrojů znamená rychlejší řešení potíží v případě vzniku problémů a hlubší pochopení toho, co zajišťuje spolehlivý provoz matric.

Praxe v odvětví a historické úspěchy odhalí, zda dodavatel skutečně rozumí požadavkům vaší aplikace. Společnost, která dodává automobilovým výrobcům originálního vybavení (OEM), zná požadavky na proces PPAP a administrativní zátěž, kterou tento proces přináší. Odborníci na lékařské přístroje znají protokoly čistoty a očekávání týkající se sledovatelnosti. Požádejte o studie případů, reference z podobných projektů a důkazy o úspěchu při zpracování součástí s porovnatelnou složitostí a z materiálů stejného typu. Podle KY Hardware je dlouhodobá existence společnosti často ukazatelem její stability a schopnosti plnit daná slova.

Certifikace a systémy kvality poskytnout ověření disciplíny procesů ze strany třetí strany. ISO 9001 stanovuje základní požadavky na řízení kvality. IATF 16949 potvrzuje průmyslovou přesnost v automobilovém průmyslu. Certifikace samy o sobě však nezaručují kvalitu – zeptejte se, jak tyto systémy denně implementují. Navštivte jejich výrobní zařízení. Pozorujte kvalitní techniky při práci. Posuďte jejich investice do kontrolního vybavení. Podle společnosti Penn United je pozorování fungování jejich systému řízení kvality pravděpodobně nejlepším způsobem, jak posoudit dodavatelovu pozornost věnovanou kontrole procesů.

Rychlost výroby prototypů a technická podpora výrazně ovlivňují váš vývojový časový plán. Jak rychle může potenciální partner dodat vzorky dílů pro ověření? Schopní dodavatelé jako Shaoyi nabízí rychlé výrobní vzorkování již za pouhých 5 dní – tato schopnost urychluje vývojové cykly a umožňuje rychlejší iterace návrhu. Stejně důležité je: zapojuje se jejich inženýrský tým aktivně do poskytování zpětné vazby týkající se návrhu pro výrobu, nebo pouze kvotuje to, co jste předložili? Podle Rotation Engineering optimalizovaná inženýrská a návrhová podpora pomáhá podnikům vyvíjet vlastní výrobky s ohledem na optimální nákladovou efektivitu výroby.

Výrobní kapacita a škálovatelnost zjistit, zda partner dokáže růst spolu s vašimi potřebami. Posuďte jejich současnou vytíženost a způsob řízení výrobního plánování. Dokážou zvýšit výrobu od množství určených pro výrobní vzorky až po vysokorychlostní sériovou výrobu, aniž by došlo ke zhoršení kvality? Nabízejí programy řízení zásob, jako je např. systém Kanban nebo dodávky typu Just-in-Time, které snižují zátěž vašich skladových kapacit? Dodavatel, který je v současnosti omezen v objemu výroby, se stane zátkou, jakmile se váš výrobek na trhu prosadí.

Od prototypu po partnerství ve výrobě

Nejlepší vztahy se dodavateli sahají daleko za rámec transakčního nákupu. Skuteční partneři spolupracují po celou dobu vývoje nástrojů, sdílejí odborné znalosti, které zlepšují vaše návrhy, a proaktivně komunikují v případě vzniku potíží.

Komunikace a spolupráce kvalita často předpovídá výsledky projektu spolehlivěji než technické specifikace. Věnujte pozornost chování dodavatelů během procesu sestavování cenových nabídek. Jak pozoruje společnost Penn United, dodavatel, který klade podrobné otázky týkající se kvality dílů, klíčových vlastností a tolerancí, obvykle překračuje očekávání v důslednosti a pečlivosti. Dodavatelé, kteří pouze předkládají cenovou nabídku bez jakýchkoli otázek, mohou postrádat zapojení nutné pro složité projekty.

Geografické a řetězové aspekty dodávek ovlivňují logistiku, komunikaci a řízení rizik. Domácí dodavatelé často poskytují rychlejší reakci, snazší spolupráci a sníženou složitost přepravy. Mezinárodní partneři mohou nabízet cenové výhody, avšak zároveň přinášejí delší dodací lhůty, komunikační výzvy a zranitelnost dodavatelského řetězce. Posuďte celkové náklady na vlastnictví – včetně přepravních nákladů, nákladů na skladování zásob a rizika přerušení – nikoli pouze cenu za kus.

Schopnost provádět sekundární operace zjednodušuje váš dodavatelský řetězec, pokud partneři zajišťují operace nad rámec tváření do lisovacích forem. Čištění, pokovování, tepelné zpracování, montáž a speciální balení prováděné vaším dodavatelem tváření do lisovacích forem eliminují logistické vazby mezi dodavateli a snižují riziko poškození zboží při manipulaci. Podle společnosti Penn United dodavatel s těmito schopnostmi obvykle umožňuje výrazné úspory v celkové logistice dodavatelského řetězce.

Otázky, které je třeba položit potenciálním dodavatelům tváření do lisovacích forem

Před uzavřením partnerství použijte tuto kontrolní listu k zajištění, že jste shromáždili veškeré informace potřebné pro sebejisté rozhodnutí:

- Kolik let již vyrábíte přesné tažené součásti a jaké průmyslové odvětví primárně obsluhujete?

- Navrhujete a vyrábíte nástroje (formy) interně nebo je externě zadáváte třetím stranám?

- Jaké certifikáty kvality máte a kdy jste byli naposledy auditováni?

- Jaká je vaše obvyklá doba dodání od schválení návrhu po první kontrolu vzorového výrobku?

- Můžete poskytnout reference od zákazníků s podobnou složitostí dílů a požadavky na objem výroby?

- Jak řešíte technické změny po dokončení výroby nástrojů (forem)?

- Jaké kontrolní zařízení používáte a jak dokumentujete data o kvalitě?

- Nabízíte programy údržby nástrojů (forem) a co všechno tyto programy zahrnují?

- Jaké sekundární operace můžete provádět interně nebo prostřednictvím koordinovaných partnerů?

- Jak sledujete a hlásíte dodržení termínů dodávek?

- Jaký je váš postup při řešení problémů s kvalitou nebo neshod s požadavky?

- Můžete podporovat programy řízení zásob, jako jsou např. Kanban nebo dodávky dle systému JIT?

Odpovědi na tyto otázky – spolu s návštěvami výrobních zařízení, ověřením referencí a hodnocením vzorků – poskytnou kompletní obraz potřebný k výběru partnera, nikoli pouze dodavatele. Věnujte předem dostatek času důkladnému hodnocení. Investice do pečlivé prověrky se vyplatí po celá léta výroby a zabrání nákladným poruchám, které nevyhnutelně vyplývají z nevhodného výběru dodavatelů.

Často kladené otázky týkající se výrobků vyráběných lisováním do matrice

1. Co jsou to výrobky vyráběné lisováním do matrice a jak se vyrábějí?

Výrobky vyráběné tvářením do nástrojů jsou kovové součásti vytvořené za studena, při kterém se ploché kovové plechy umisťují mezi specializované tvářecí nástroje (matrice) a stlačují se za účelem vytvoření přesných tvarů. Tento proces využívá operací jako vysekávání, děrování, ohýbání, tváření a tažení k přeměně surového kovu na dokončené součásti. Tvářecí lis aplikuje řízenou sílu prostřednictvím systému razníku a matrice, čímž způsobuje trvalou plastickou deformaci bez poškození materiálu. Tato technika umožňuje vyrábět vše od malých elektronických konektorů až po velké karosérie automobilů s výjimečnou konzistencí a opakovatelností v rámci výroby velkých sérií.

2. Jaké materiály se běžně používají pro součásti vyráběné tvářením do nástrojů?

Mezi nejčastěji používané materiály patří uhlíková ocel pro konstrukční součásti díky její pevnosti a cenové dostupnosti, nerezová ocel (třídy 304L, 316, 301) pro aplikace odolné proti korozi v lékařském a potravinářském průmyslu a hliníkové slitiny (6061, 2024, 5052) pro lehké součásti v leteckém a automobilovém průmyslu. Měď a mosaz se vyznačují výbornými vlastnostmi v elektrických aplikacích vyžadujících vysokou vodivost, zatímco speciální slitiny jako Inconel, titan a Hastelloy odolávají extrémním teplotám a korozivním prostředím. Výběr materiálu závisí na faktorech jako mez pevnosti v tahu, tažnost, odolnost proti korozi, požadavky na vodivost a nákladové aspekty.

3. Jaký je rozdíl mezi postupným, kombinovaným a převodním stříháním?

Postupné stříhání pomocí postupného nástroje provádí několik po sobě následujících operací, přičemž neustále se posouvající kovový pás prochází jednotlivými pracovními stanovišti; tato metoda je ideální pro vysokorychlostní výrobu malých a středně velkých dílů. Složené stříhání pomocí složeného nástroje provádí několik operací najedou za jediného zdvihu lisy současně, což je nejvhodnější pro ploché a jednodušší díly, jako jsou podložky a těsnění, a to za nižších nákladů na nástroje. Stříhání pomocí převodního nástroje okamžitě odděluje polotovary a k přemísťování jednotlivých dílů mezi jednotlivými stanovišti využívá mechanické členky („prsty“); tato metoda umožňuje výrobu větších komponent a složitějších geometrií, včetně prvků s hlubokým tažením, které nelze dosáhnout pomocí postupných nástrojů. Optimální volba závisí na požadovaném výrobním množství, složitosti dílu a rozpočtu.

4. V jakých odvětvích se výrobky vyráběné stříháním pomocí nástrojů používají nejčastěji?

Automobilový průmysl představuje největšího spotřebitele a využívá lisované součásti pro karosérie, konstrukční upevňovací prvky a díly pohonného ústrojí. Elektronika spoléhá na lisované konektory, stínění proti elektromagnetickým rušením (EMI) a chladiče. Zdravotnické přístroje zahrnují lisované chirurgické nástroje, součásti implantátů a systémy pro podávání léků. Letectví používá lisované hliníkové a titanové součásti pro lehké konstrukční díly a pouzdra pro avioniku. Výrobci spotřebního zboží vyrábějí lisováním pouzdra domácích spotřebičů, kovové doplňky a díly nábytku. Stavební aplikace zahrnují konstrukční kovové spojovací prvky, elektrické příslušenství a součásti pro klimatizační a větrací systémy. Tento proces dominuje všude tam, kde je vyžadována přesnost, opakovatelnost a cenová efektivita při velkosériové výrobě.

5. Jak si vybrat vhodného partnera pro lisování forem pro můj projekt?

Posuďte technické schopnosti, včetně vlastního návrhu forem a výroby nástrojů, což svědčí o hlubší schopnosti řešit problémy. Ověřte příslušné zkušenosti v daném odvětví a požádejte o reference z podobných projektů. Potvrďte certifikace kvality, jako je např. ISO 9001 nebo IATF 16949 pro automobilové aplikace, a během návštěvy provozu pozorujte fungování jejich systémů řízení kvality. Posuďte rychlost výroby prototypů – schopní partneři, jako je např. Shaoyi, nabízejí rychlou výrobu prototypů již za pouhých 5 dní. Zvažte výrobní kapacitu pro možnost škálování, schopnosti provádět sekundární operace za účelem zjednodušení vašeho dodavatelského řetězce a také kvalitu komunikace během procesu přípravy cenové nabídky. Upřednostňujte partnery, kteří vám kladech podrobné otázky týkající se vašich požadavků, místo aby pouze poskytovali cenovou nabídku na základě předložených výkresů.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —