Přenosové stříhání automobilových komponentů: Technický inženýrský průvodce

SHRNUTÍ

Přenosové razení je přesný proces tváření kovů, při kterém jsou jednotlivé polotovary odděleny od pásky kovového materiálu před před vstupem do lisu a následně mechanicky přesouvány mezi samostatnými nástroji pomocí prstů nebo kolejnic. Tento „volný stav“ umožňuje výrobu velkých, hluboce tažených a složitých přenosové razení automobilových komponent například rámů podvozků a ramen zavěšení bez omezení nosné pásky. Ačkoli je obecně pomalejší než postupné razení, nabízí vyšší účinnost využití materiálu a schopnost zpracovávat složité geometrie, které vyžadují rotaci nebo boční děrování, což ho činí preferovanou metodou pro výrobu konstrukčních dílů vozidel.

Základy: Mechanika přenosového razení

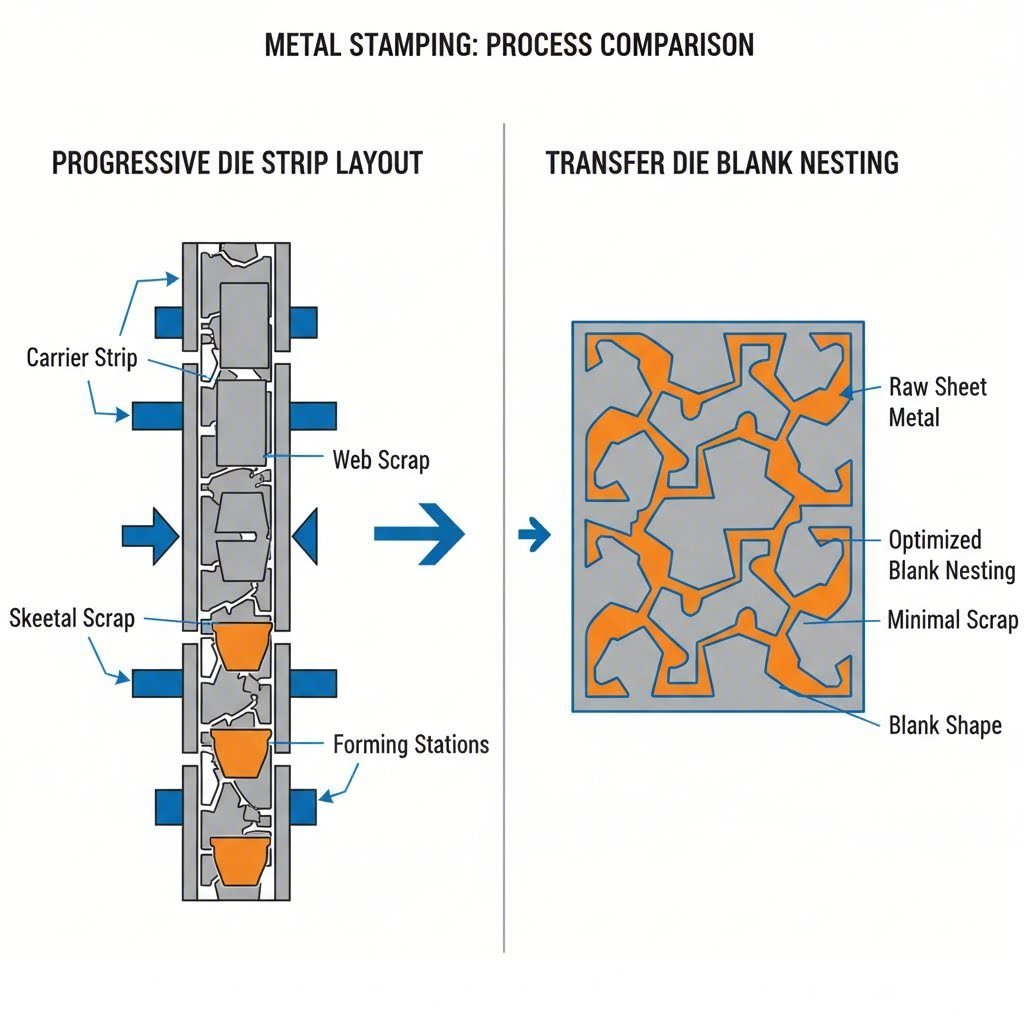

V podstatě se přenosné lisování liší od jiných metod tím, že se s obrobkem zachází. Při progresivním lisování stroje zůstává díl připojen k kontinuálnímu kovovému pásu (noseč) při pohybu stanicemi. Naopak, přenosné lisování se začíná okamžitým oddělením prázdného materiálu od cívky. Tento oddělený prázdný materiál se pak přepravuje z stanice na stanici pomocí mechanického automatizačního systému, který se obvykle skládá ze sběračů s servo-přísunem nebo prstů.

Výhodou tohoto procesu je volný stav. Jelikož není součástka připoutaná k kovovému pásu, může být volně manipulována mezi stanicemi. Může být otáčen, nakloněn nebo otočen tak, aby vyhovoval složitým operacím, jako je obrácené kreslení nebo boční průduch, které by byly nemožné, kdyby byla část stále připojená k cívce. Tato schopnost je kritická pro automobilovou výrobu, kde komponenty často mají nelineární geometrii a vyžadují přísné tolerance napříč více rovinami.

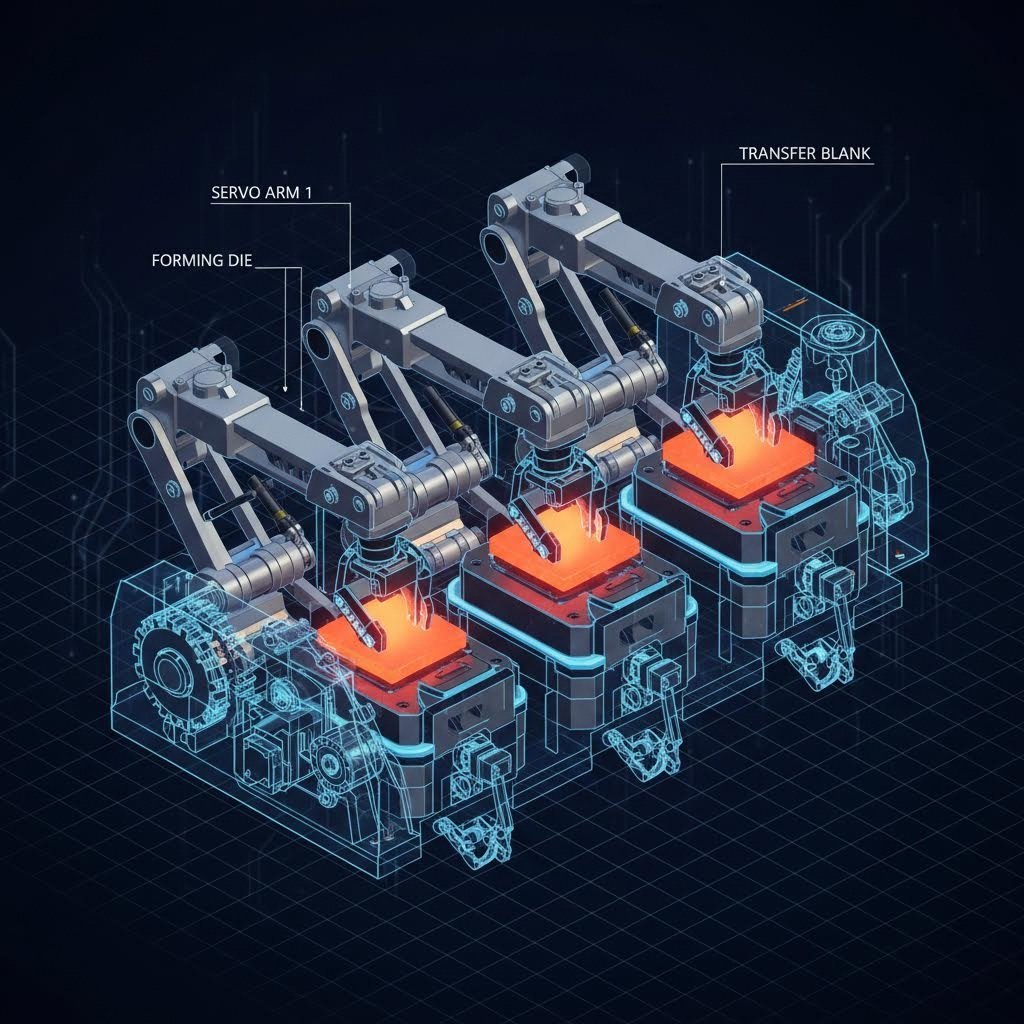

Moderní přenosové lisy, jako jsou ty, které používají Aranda Tooling a další vedoucí pracovníci v oboru, často integrují servo technologii pro optimalizaci převodní křivky. To umožňuje nastavitelné profily tahů, což umožňuje lisování zpomalit během fáze tvarování pro lepší tok materiálu a zrychlit během fáze přenosu, aby se udržely vysoké výkony.

Přenos proti progresivní matrice: Dilema výrobce automobilů

Pro inženýry v automobilovém průmyslu a manažery nákupů je volba mezi přenosem a progresivním lisováním často primárním výrobním rozhodnutím. Zatímco progresivní lisy jsou bezkonkurenční pro rychlost na malých dílech, převodní lisy dominují, když se zvětší velikost a složitost. Následující srovnání zdůrazňuje provozní rozdíly, které jsou pro výrobu automobilů zásadní.

| Funkce | Přenosové razítko | Progresivní razení |

|---|---|---|

| Část přílohy | Oddělené prázdné (volný stav) | S výstupním výkonem |

| Ideální velikost dílu | Střední až velké (Rámy, skořápky) | Malé až střední (přepážky, spony) |

| Materiální efektivita | Vysoká (optimalizace hnízdění snižuje odpad) | Nízké (odpad z nosných pásů je přirozený) |

| Náklady na nástroje | Obecně nižší (jednodušší nezávislé matrice) | Vyšší (komplexní monotermální sestava) |

| Rychlost výroby | Středně silné (1560 SPM obvykle) | Vysoká (může překročit 100+ SPM) |

| Geometrická složitost | Vysoká (hluboké tažení, válcové části) | Střední (Omezeno pásem) |

Klíčovým faktorem při tomto rozhodnutí je využití materiálů. V automobilové výrobě, kde náklady na suroviny mohou tvořit až 70% ceny dílu, je schopnost efektivně uspořádat prázdné díly hlavní výhodou převodního lisování. Jak bylo uvedeno v technických analýzách Standardní forma , odstranění nosiče pásu umožňuje inženýrům rozkládat prázdné části (hnízdění) maximalizovat výnos z cívky, významná strategie úspor nákladů pro velké objemy běží těžkého měřítka oceli nebo hliníku.

Klíčové aplikace a součásti pro automobilový průmysl

Přenosné lisování je nezbytné pro specifické kategorie automobilových dílů, kde se potýkají strukturální integrita a geometrická složitost. Tento proces se nejčastěji používá pro:

- Velké strukturální součásti: Rámy podvozku, křížové členy a pilíře vyžadují přenosnou síť a velikost ložisek, které jsou typické pro přenosové linky. Schopnost manipulovat s těmito velkými díly mezi stanicemi zajišťuje konzistentní tloušťku stěny a pevnost.

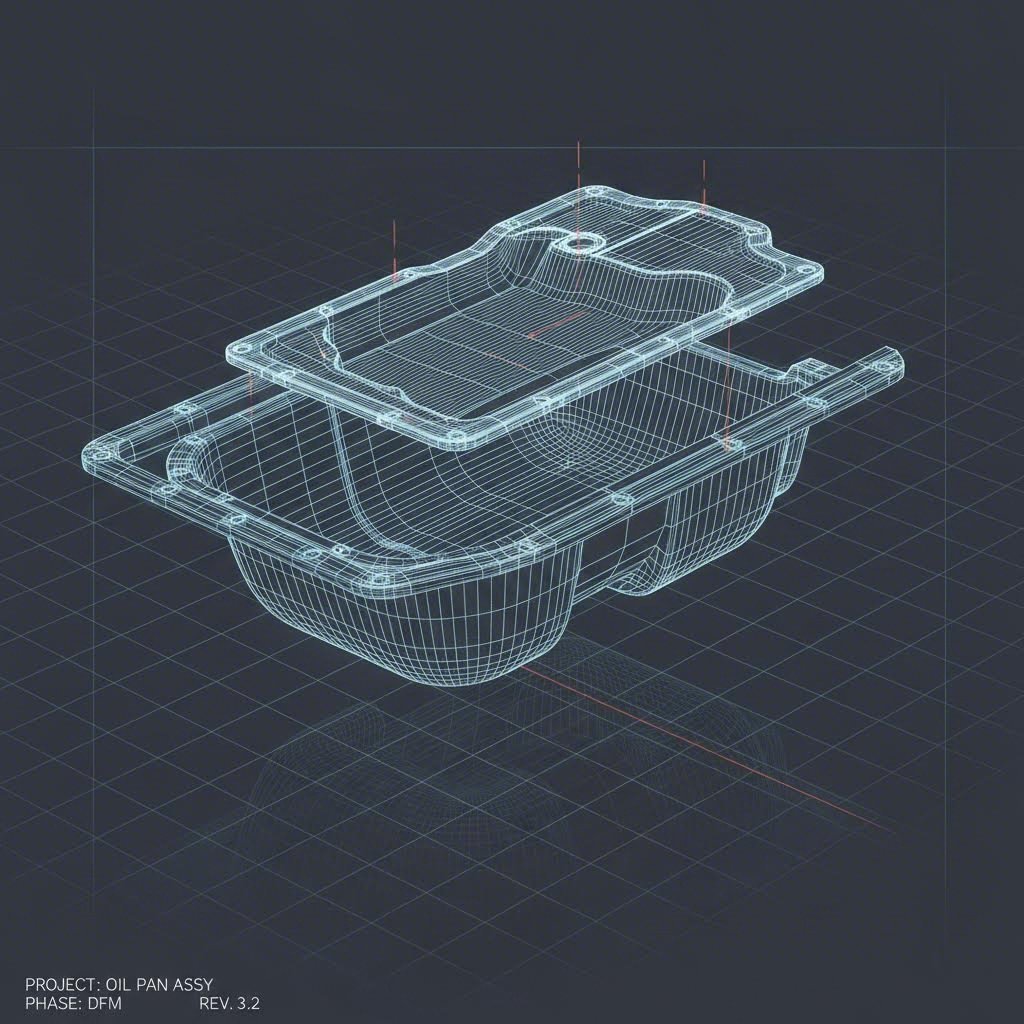

- Hluboko vytáčené části: Komponenty jako oleje, palivové nádrže a motorové nábojnice vyžadují hluboké čerpání, kde je kov výrazně natáhnut. volný stav přenosového lisování umožňuje proudění materiálu bez napětí nosného pásu, což snižuje riziko trhliny nebo řídnutí.

- Komplexní části zavěšení: Ovládací ramena a podsystémy často vyžadují operace na více osách. Přenosové systémy mohou otočit díl, aby prováděli piercing nebo flanging na stranách, které by byly nepřístupné v progresivním stroje.

Pro výrobce hledající partnera schopného zvládnout tyto náročné specifikace, Shaoyi Metal Technology nabízí komplexní řešení pro automobile stamping. Díky certifikaci IATF 16949 a kapacitě lisování až 600 tun překonávají propast mezi rychlým prototypováním a sériovou výrobou kritických komponent, jako jsou ovládací ramena a podsystémy.

Technické výhody pro automobilovou výrobu

Kromě geometrické svobody nabízí přenosové lisování specifické technické výhody, které jsou v souladu s moderními automobilovými standardy, zejména pokud jde o lehkost a bezpečnost při nehodách.

Následující článek

Moderní vozidla se stále více spoléhají na pokročilou vysokou pevnost oceli (AHSS) a hliníku, aby snížily hmotnost a zároveň zachovaly bezpečnost. Tyto materiály jsou méně pružné a náchylnější k opětovnému vzniku. Přenosové třešně umožňují mezičasové žhání nebo specifické stanice pro opětovné střihování, které je obtížné integrovat do progresivního pásu. Schopnost oddělit díl znamená, že síly mohou být efektivněji soustředěny, což snižuje tlak na tiskárnu.

Procesní flexibilita a sekundární operace

Přenosové systémy vynikají v integraci sekundárních operací. Protože je součást při přenosu přístupná ze všech stran, mohou být do tisku zahrnuty procesy jako je například klepení, vložení matice nebo dokonce drobné montážní úkoly. Podle Petersonovy podniky tato všestrannost často eliminuje potřebu postupů svařování nebo obrábění v dalším směru, což upevňuje výrobní stopu a snižuje celkové náklady na díly.

Postup: Od prázdné až po hotovou součástku

Pochopení provozního toku pomáhá při navrhování dílů optimalizovaných pro tuto metodu. Typická přenosová čára následuje tyto postupné kroky:

- Stříhání: Proces začíná cívkou z plechu. Ztrácení tvaru je zcela odděleno od pásu. To je výrazný bod, který se liší od progresivního lisování.

- Přenosová: Mechanické prsty (přitisky) nebo vakuové pohárky sestupují, chytí prázdné místo a posunují ho bočně na první stanici.

- Formovací stanice: Díl prochází sérií raznic. Stanice 1 může provádět počáteční tažení (tvorba kelímku). Stanice 2 může upravovat tvar nebo vyrážet otvory. Stanice 3 může provádět flangování nebo ořezávání.

- Výstup: Hotová součást je vyhozena na dopravník nebo do zásobníku, připravena k prohlídce nebo povrchové úpravě.

Simulační software zde hraje klíčovou roli. Jak zdůraznil Keysight , inženýři nyní používají „digitální dvojčata“ k simulaci přenosového pohybu a tvářecích napětí ještě před tím, než dojde k obrábění oceli. Tato virtuální validace zajišťuje, že přenosové prsty nebudou kolidovat s formou a že se díl nebude trhat během operací hlubokého tažení.

Strategická vhodnost pro automobilové dodavatelské řetězce

Přenosové stříhání představuje optimální kompromis pro mnoho automobilových programů. Vyplňuje mezeru mezi vysokou rychlostí progresivních střihadel (které mají potíže s hlubokým tažením a velkými díly) a nízkou rychlostí tandemových linek (kde jsou díly manuálně přesouvány mezi samostatnými lisy). U součástí, které vyžadují strukturní tuhost, efektivní využití materiálu a složité tváření, zůstává standardem v automobilové kovové výrobě.

Závěr

Výběr správného procesu stříhání je otázkou geometrie, objemu a nákladů na materiál. Pro přenosové razení automobilových komponent , spočívá hodnota ve všestrannosti. Oddělením dílu od pásky získají výrobci svobodu vyrábět hlubší, pevnější a složitější díly při minimalizaci drahého odpadu. Jak se návrhy vozidel stále více upínají k lehkým materiálům s vysokou pevností, bude kontrolovaná přesnost přenosových systémů pro automobilový dodavatelský řetězec ještě důležitější.

Nejčastější dotazy

1. Jaký je hlavní rozdíl mezi přenosovým a progresivním stříháním?

Hlavní rozdíl spočívá v uchycení dílu. U postupného stříhání zůstává díl připojen k nosném kovovém pásku až do poslední stanice. U přenosového stříhání je polotovar nejprve vyříznut z pásku a poté se mezi jednotlivými stanicemi přemisťuje samostatně. To umožňuje přenosovým nástrojům zpracovávat větší díly a hlubší tažené tvary, které by nosný pás deformovaly.

2. Proč se pro hluboká tažená díla upřednostňuje přenosové stříhání?

Hluboké tažení vyžaduje tok materiálu do dutiny nástroje. Pokud je díl připojen k pásku (jako u postupného stříhání), napětí způsobené páskem omezuje tento tok, což často vede k trhlinám nebo zeslabení materiálu. Přenosové stříhání nechává díl volný, umožňuje přirozený tok materiálu a tím vytváření mnohem hlubších a složitějších tvarů, jako jsou olejové vany nebo skříně motorů.

3. Jak přenosové stříhání snižuje náklady na materiál?

Přenosové razení umožňuje optimalizované „rozmístění“ заготовek. Protože заготовky jsou nejprve vyříznuty, mohou být posunuté nebo uspořádané na pásku tak, aby se minimalizoval odpad kovu. Na rozdíl od toho postupné matrice vyžadují spojitý transportní pruh pro přepravu dílů, což z principu vede k většímu množství odpadového materiálu.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —