Výpočet lisovací síly pro automobilové díly: Inženýrský průvodce

SHRNUTÍ

Přesně výpočet uzavírací síly lisy pro automobilové díly vyžaduje odlišné přístupy pro tváření kovů a vstřikování, a to s důležitým upozorněním na moderní materiály. U tváření kovů je základní vzorec Lisovací tlak = Obvod × Tloušťka × Mez pevnosti ve smyku . Nicméně standardní výpočty nebezpečně selhávají u pokročilých vysoce pevnostních ocelí (AHSS), kde vyšší mez pevnosti a zpevnění při deformaci mohou násobit potřebnou sílu faktorem 3–5× ve srovnání s mírnou ocelí.

U aplikací vstřikování je hlavním vzorcem Uzavírací síla = Plocha otisku × Faktor uzavírání (obvykle 2–5 tun/in² v závislosti na tloušťce stěny). Inženýrské týmy musí ověřit nejen špičkovou uzavírací sílu, ale také energetická kapacita (energii setrvačníku) lisu, aby se předešlo zablokování během operací hlubokého tažení. Výpočty vždy ověřte pomocí metody konečných prvků (FEA) před finálním navržením nástrojů.

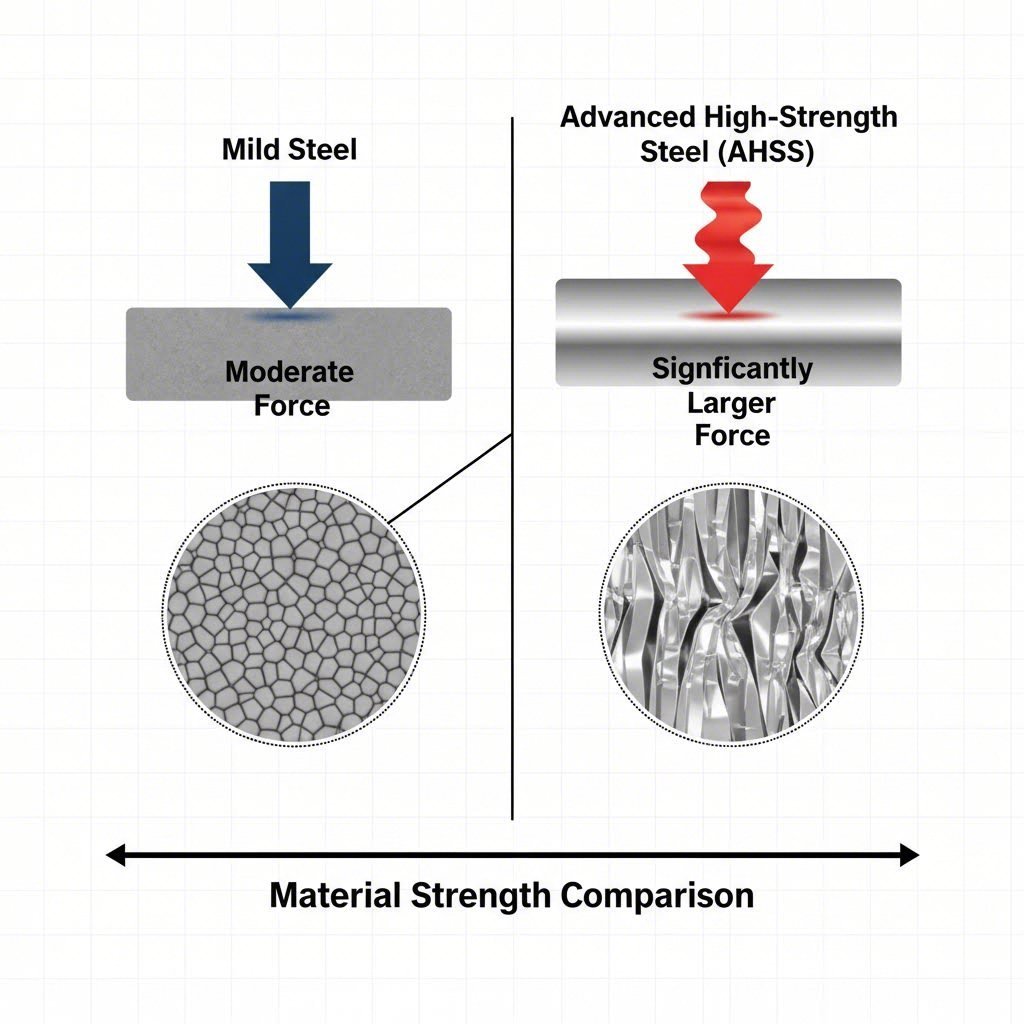

Paradigmatický posun u AHSS: Proč staré vzorce selhávají

V automobilovém průmyslu přechod od nízkouhlíkové oceli k vysoce pevnostním ocelím (AHSS) učinil výpočty založené na „pravidlech palce“ z 80. let zastaralými. Zatímco tradiční pravidla (například délka × tloušťka × konstanta) fungovala pro běžné úhelníky, pro moderní konstrukční prvky automobilů, jako jsou sloupky B nebo zesílení rámů, představují vážná bezpečnostní rizika.

Oceli AHSS, jako například Dual Phase (DP) nebo oceli třetí generace, nyní běžně překračují mez pevnosti při tažení 1180 MPa. To způsobuje tzv. "efekt násobení", kdy síla potřebná k stříhání nebo tváření materiálu neroste lineárně. AHSS Guidelines varují, že běžné odhady často podceňují potřebný počet tun, což může vést ke zablokování lisu nebo katastrofálnímu poškození rámu.

Dále musí inženýři zohlednit Zpevnění tvářením . Na rozdíl od měkké oceli, která zachovává relativně stálé vlastnosti, AHSS výrazně zesiluje, jak je deformováno. Materiál s mezí kluzu 980 MPa může během tvářecího procesu zvýšit svou pevnost o více než 100 MPa. V důsledku toho lis vybraný pouze na základě počátečních vlastností materiálu často nebude disponovat potřebnou energetickou křivkou pro dokončení zdvihu, i když jeho jmenovitá maximální síla může působit jako dostatečná.

Část 1: Výpočet potřebné síly při tváření plechů

U konstrukčních automobilových dílů začíná přesný výpočet potřebné síly fyzikou smykového a tahového porušení. Výpočet se liší podle toho, zda se jedná o řezací (stříhání/prostřihování) nebo tvářecí (tažení/ohýbání) operaci.

Základní vzorec: Stříhání a prostřihování

Základní vzorec pro výpočet síly potřebné k přeříznutí plechu je:

T = L × t × Ss

- T = Potřebná síla (Tonnáž)

- L = Celková délka řezu (obvod)

- t = Tloušťka materiálu

- Ss = Smyková pevnost materiálu

Důležitá úprava materiálu: U běžné nízkouhlíkové oceli se mez pevnosti ve smyku často odhaduje na 80 % meze pevnosti v tahu. U vysoce pevných automobilových slitin je však nutné se řídit certifikací válcovny. Použití obecné konstanty je nejčastější příčinou nedostatečného dimenzování lisů.

Korekce pro vyhazovací a bezpečnostní sílu

Řezná síla je pouze částí rovnice. Musíte připočítat Vyhazovací sílu —sílu potřebnou k vysunutí razníku z materiálu, který se pevně stlačí v důsledku pružného návratu. U AHSS může vyhazovací síla dosáhnout 20 % řezné síly. Celková požadovaná síla lisu ($T_{total}$) by proto měla být obvykle vypočtena jako:

$T_{total} = T_{cutting} \times 1.20$ (bezpečnostní a vyhazovací faktor)

Praktické uplatnění ve výrobě

Při přechodu od teoretického výpočtu ke skutečné výrobě se schopnosti zařízení stávají limitujícím faktorem. Pro výrobce, kteří přecházejí od rychlého prototypování k sériové výrobě, je klíčové vybrat si partnera s různorodými kapacitami lisů. Společnosti jako Shaoyi Metal Technology využívají lisů až do 600 tun, aby vyhověly vysokým požadavkům na sílu při výrobě řídicích ramen a rámů automobilů, a zajistily tak soulad teoretických výpočtů s prováděním certifikovaným podle IATF 16949.

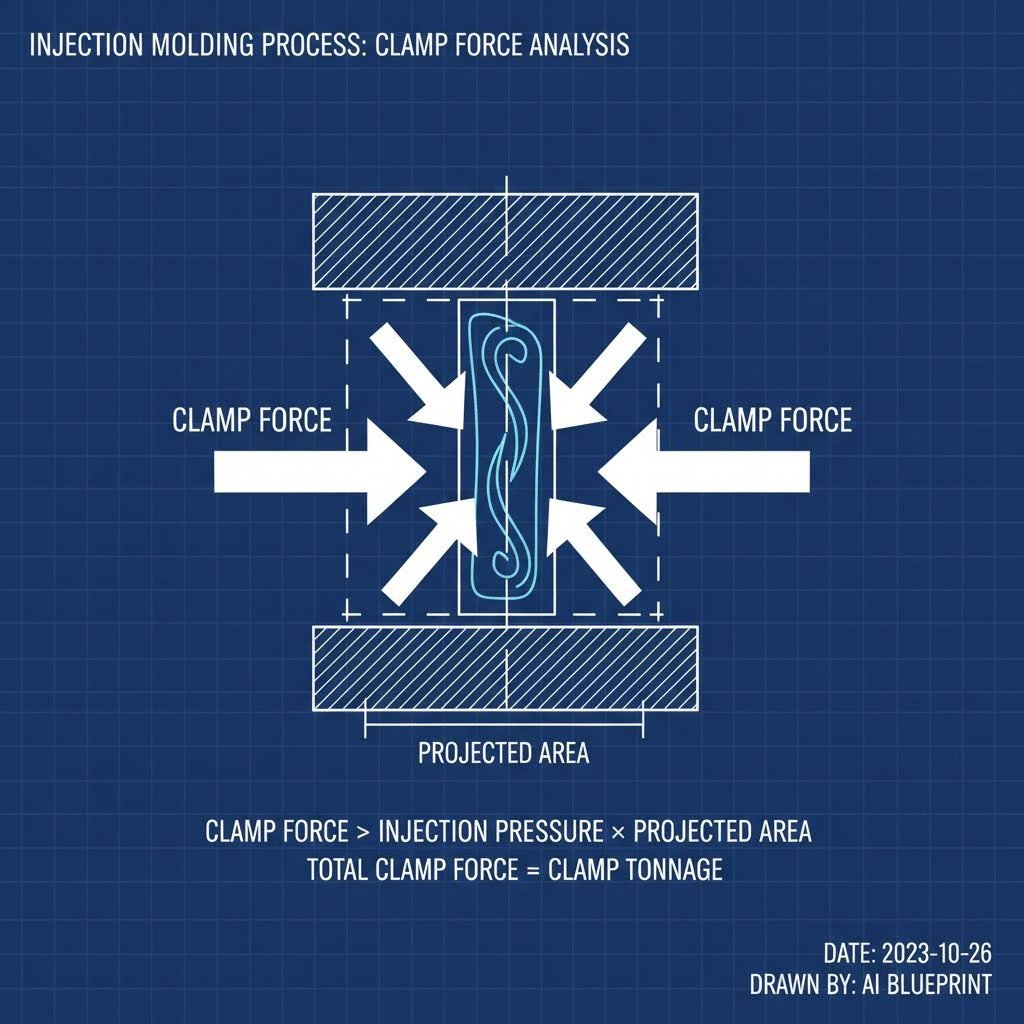

Část 2: Tlaková síla uzavírání u vstřikování

Zatímco tváření kovů dominuje diskuzi o podvozcích, významná část „automobilových dílů“ znamená interiérové a estetické komponenty vyráběné vstřikováním. Zde je klíčovou metrikou tlaková síla uzavírání – síla potřebná k udržení formy uzavřené proti tlaku při vstřikování.

Vzorec výpočtu průmětu plochy

Průmyslovým standardním vzorcem pro odhad uzavírací síly je:

F = A × CF

- F = Uzavírací síla (tuny)

- A = Celková průmětová plocha (včetně přívodů)

- CF = Faktor uzavírání (tuny na čtvereční palec/cm)

Specifika automobilového průmyslu: Tenké stěny a vysoký tok

Běžné spotřební plasty mohou používat svorkový faktor 2–3 tuny na čtvereční palec. Automobilové díly, jako jsou nárazníky nebo tenkostěnné přístrojové panely, však obvykle vyžadují vyšší tlaky při vstřikování, aby se dutina naplnila dříve, než materiál ztuhne. RJG Inc. poznamenává, že u těchto náročných aplikací by měl být svorkový faktor často zvýšen na 3–5 tuny na čtvereční palec . Dále by měla být přidána bezpečnostní rezerva 10 %, aby se zabránilo vytváření přetlaku a zajistilo tak provoz lisu v rámci stabilního okna, nikoli na jeho absolutní hranici.

Pokročilé dimenzování: energie vs. maximální uzavírací síla

Běžnou chybou při výběru lisů pro automobilový průmysl je zaměňování Uzavírací síly s Energetická kapacita . Lis o nosnosti 500 tun může vyvinout plnou sílu 500 tun pouze těsně nad koncem zdvihu (dolní mrtvá poloha). Pokud váš automobilový díl vyžaduje hluboké tažení (např. olejová vana o hloubce 4 palce), začíná tváření několik palců nad spodním koncem zdvihu.

V této výšce je mechanická výhoda lisu nižší a dostupná nosnost je výrazně snížena. Ještě kritičtější je, že hluboké tažení spotřebovává obrovské množství energie z setrvačníku. Pokud energie potřebná k přemístění kovu překročí kinetickou energii uloženou ve setrvačníku, lis se zastaví, bez ohledu na jeho hodnocení nosnosti. Výrobce upozorňuje na to, že ignorování „křivky tonáže“ je hlavní příčinou přepálení motoru a poruch spojky při automobilovém tváření.

Nebezpečí reverzního zatížení

Operace stříhání vysokopevnostních materiálů uvolňují obrovské množství energie okamžitě po přetržení materiálu. To způsobuje „reverzní tonáž“ (nebo prasknutí), která šíří rázové vlny zpět do konstrukce lisu. Zatímco standardní lisy vydrží reverzní zatížení přibližně 10 % jejich kapacity, stříhání AHSS může generovat reverzní zatížení přesahující 20 %. Toto opakované rázové namáhání způsobuje únavové trhliny rámů lisů a ničí citlivou elektroniku. K eliminaci tohoto rizika jsou často vyžadovány hydraulické tlumiče nebo specializované servolisy.

Role simulace (AutoForm/FEA)

Vzhledem k proměnlivým faktorům jako je tvrdnutí materiálu, koeficienty tření a složité geometrie musí být manuální výpočty považovány za odhady, nikoli za konečné specifikace. Přední automobiloví dodavatelé nyní vyžadují použití softwaru pro metodu konečných prvků (FEA), jako je AutoForm, pro finální výběr lisy.

Simulace poskytuje poznatky, které vzorce nezohledňují, například:

- Aktivní síly přidržovací desky: Proměnlivá síla potřebná k udržení plechu na místě během tažení.

- Mapy lokálního zpevnění: Vizualizace přesného místa, kde během tváření dojde ke skoku meze kluzu materiálu.

- Vývoj tření: Jak ovlivňuje rozpad maziva požadovanou sílu lisu v průběhu zdvihu.

Podle Simulace tváření , digitální ověření procesu předchází nepřiměřeně vysokým nákladům na „kolize lisu" během fyzické zkoušky. Pro účely kalkulace cen vždy používejte horní hranici simulačních výsledků, abyste zohlednili variace materiálových šarží.

Inženýrská spolehlivost při výpočtu lisovací síly

Tolerance chyb při výpočtu lisovací síly pro automobilové díly již neexistuje. Zavedení vysoce pevných slitin znamená, že poddimenzování lisu již není jen drobným problémem s efektivitou – jedná se o katastrofální riziko pro stroje i bezpečnost. Inženýři musí přejít od statických vzorců k dynamickému porozumění chování materiálu, energetickým křivkám a simulačním datům.

Důsledným rozlišováním mezi maximální zátěží a energetickou kapacitou a ověřováním výsledků pomocí MKP mohou výrobci chránit svá aktiva a zajistit dodávku bezvadných komponent. V tomto náročném prostředí není přesnost jen cílem; je to jediný provozní standard.

Nejčastější dotazy

1. Jaký je rozdíl mezi hydraulickým a mechanickým lisováním vzhledem k nosnosti?

Hydraulické lisy mohou vyvinout plnou jmenovitou nosnost v libovolném bodě zdvihu, což je ideální pro hluboké tažení, kde je síla potřeba již na začátku. Mechanické lisy mohou plnou nosnost vyvinout pouze v blízkosti dolní úvratě zdvihu (Bottom Dead Center) a ve vyšších polohách jsou omezeny energií setrvačníku.

2. Jak ovlivňuje tloušťka materiálu výpočet nosnosti?

Nosnost je při stříhání přímo úměrná tloušťce materiálu. Dvojnásobná tloušťka znamená dvojnásobnou požadovanou sílu. U ohybu a tváření však tloušťka zvyšuje sílu exponenciálně, často je proto nutné upravit šířku otvoru nástroje, aby bylo možné zatížení řídit.

3. Proč je pro lisovací nosnost nezbytná bezpečnostní rezerva?

Doporučuje se bezpečnostní rozpětí 20% pro zohlednění změn materiálu (například tlustších šarží z mlýna), opotřebení nástroje (nudné údery vyžadují větší sílu) a zabránění tomu, aby lis pracoval na maximální kapacitě, což urychluje opotřebení rámového a hna

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —