Hliník vs ocelové stříhání: kompromisy ve výrobě automobilů

SHRNUTÍ

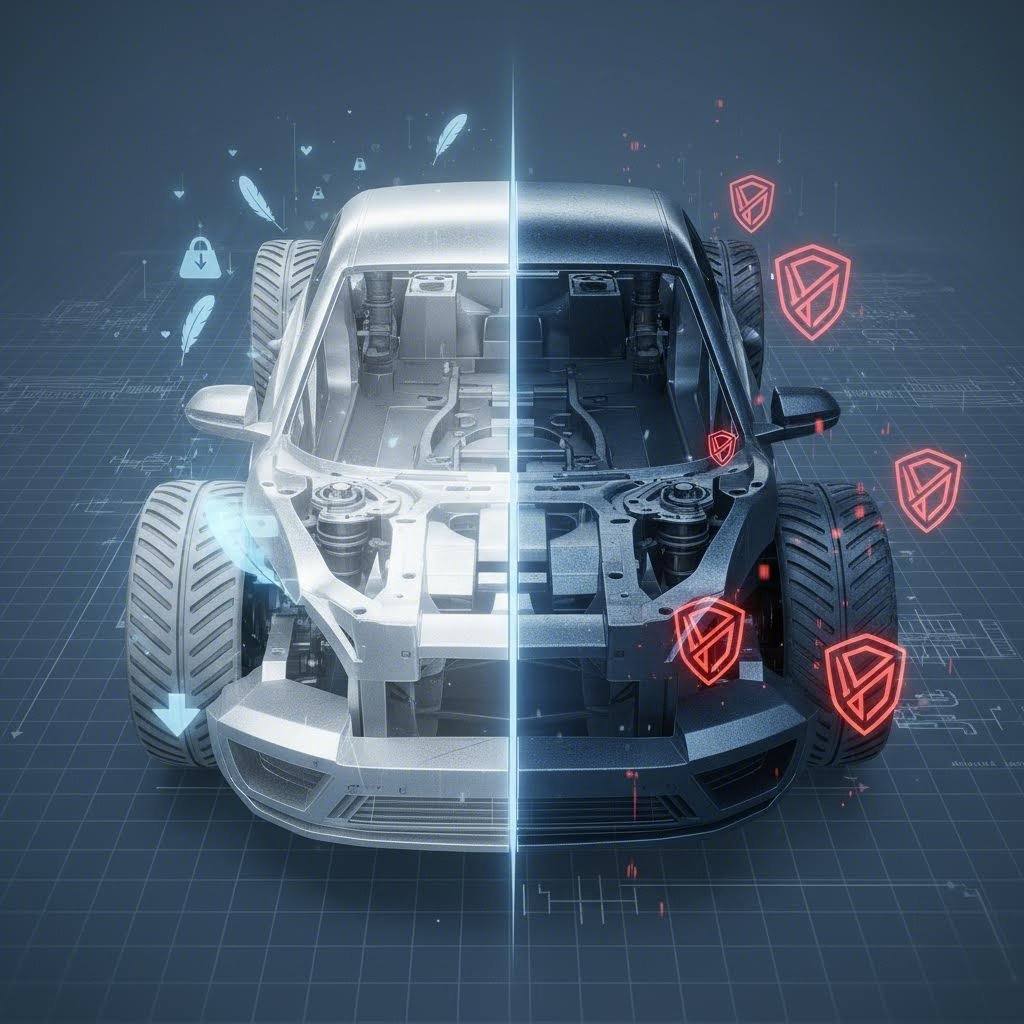

V automobilovém průmyslu volba mezi hliníkem a ocelí při tváření představuje kritický kompromis mezi výkonem vozidla a složitostí výroby. Hliník nabízí úsporu hmotnosti o 30 % až 50 %, což je klíčové pro prodloužení dojezdové vzdálenosti elektrických vozidel (EV) a zlepšení spotřeby paliva, ale zároveň přináší významné výrobní výzvy, včetně třikrát vyššího pružení a zvýšených nákladů na materiál. Ocel, zejména pokročilá ocel s vysokou pevností (AHSS), zůstává cenově výhodným standardem pro strukturální tuhost, nabízí lepší tvárnost a jednodušší magnetické manipulování v lisy. Inženýři musí vyvažovat vyšší odbytovou cenu hliníkového odpadu a odolnost proti korozi proti nižším počátečním nákladům na nástroje a zpracování u oceli.

Vlastnosti materiálu: poměr hmotnosti a pevnosti

Hlavním důvodem pro přechod z oceli na hliník v automobilovém designu je hustota. Hliník má přibližně jednu třetinu hustoty oceli, což umožňuje výrazné snížení hmotnosti karoserie (BIW). Podle dat od TenRal nahrazení ocelových dílů hliníkem může dosáhnout úspory hmotnosti 30 % až 50 %, což přímo souvisí s prodloužením dojezdu u elektrických vozidel a lepším splněním emisních norem u spalovacích motorů.

Poměr pevnosti k hmotnosti však vypráví složitější příběh. I když nízkouhlíková ocel je těžší, moderní oceli s vysokou pevností (AHSS) a lisem kalené oceli nabízejí výjimečnou mez pevnosti, často přesahující 1 000 MPa. Hliníkové slitiny, zejména řady 5000 a 6000 používané u plechů, vyžadují pečlivé slitinování a tepelné zpracování, aby se přiblížily strukturálnímu výkonu oceli. V případě srážek Engineering.com konstatuje, že hliník se předvídatelně skládá, aby absorboval energii, zatímco vysokou pevností ocel poskytuje pevnou odolnost proti vniknutí pro bezpečnostní klece.

| Vlastnost | Hliník (typické třídy pro automobily) | Ocel (typické třídy pro automobily) |

|---|---|---|

| Hustota | ~2,7 g/cm³ | ~ 7,85 g/cm3 |

| Youngův modul | ~ 70 GPa (vysoká pružnost) | ~ 210 GPa (vysoká tuhost) |

| Korozce | Přirozeně tvoří ochranný oxid | Snadno se odpočívá; vyžaduje galvanizaci |

| Magnetismus | Nemagnetický | Feromagnetický |

Proces lisování: tvarovatelnost a zpětná vazba

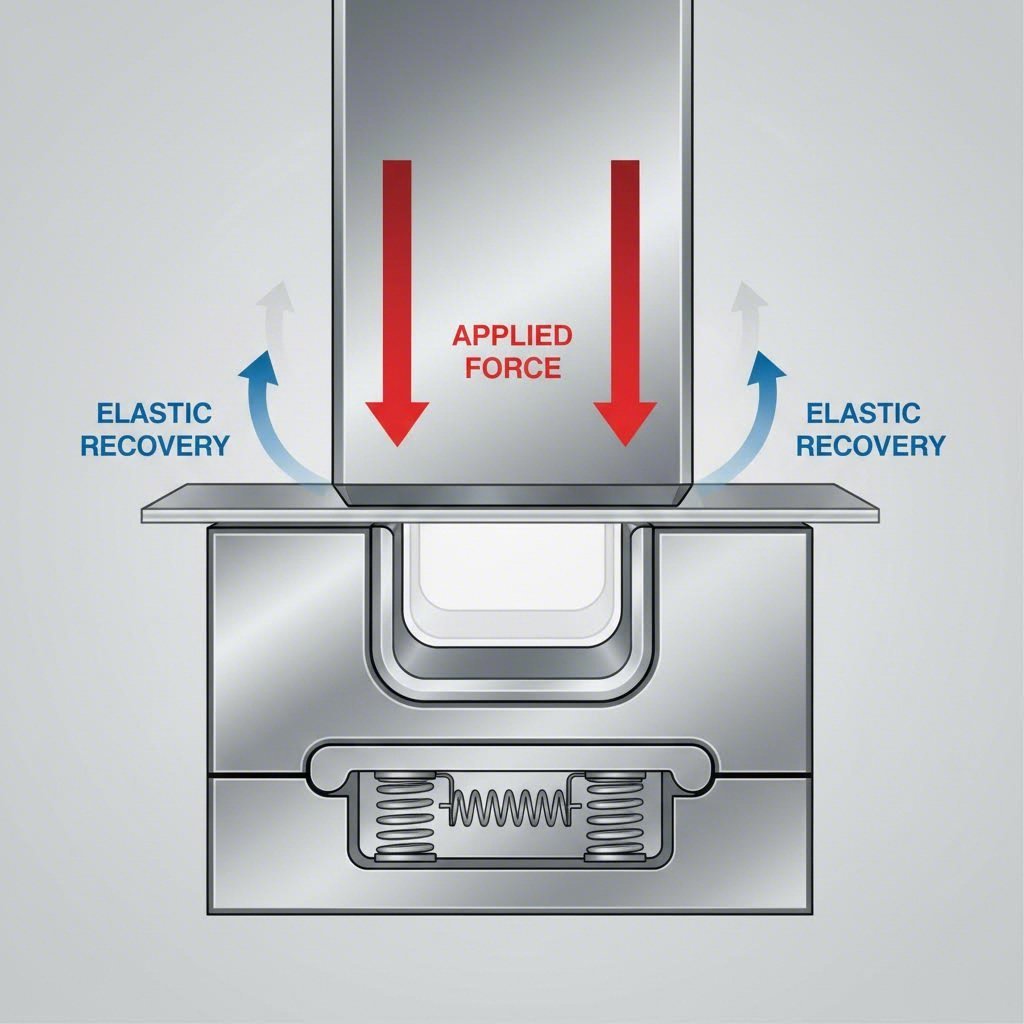

Chování těchto kovů pod lisem je místo, kde se technické výzvy nejvíce liší. Nejvýznamnější rozdíl je pružná návratnost tendence kovu po formování vrátit se do původního tvaru. Protože hliník má modul pružnosti (Youngs Modulus) zhruba třetinu než ocel, vykazuje přibližně třikrát vyšší modul.

Tato pružnost nutí strojvedoucí k vylepšení části nebo k navrhování složitých stanic pro omezení, aby dosáhli konečné geometrické tolerance. FormingWorld zdůrazňuje, že zatímco křivky tvarovatelnosti oceli (FLD) umožňují významné protáhnutí a hluboké tažení, hliník je náchylný k trhlině, pokud překročí své nižší limity pružnosti. Proto je pro štítění hliníku často zapotřebí většího poloměru a přesnější simulační analýzy, aby bylo možné předpovědět místa selhání ve srovnání s mírnější oceli.

Klíčovou roli hraje také regulace teploty. Zatímco ocel se často tvaruje za studena, složitá hliníková díla často vyžadují tepelné tvarování nebo specializované procesy HFQ (Hot Form Quench), které zlepšují pružnost. Jak poznamenal MetalForming Magazine , horké lisování hliníku vyžaduje přísné tepelné řízení, protože jeho bod tavení je výrazně nižší než v ocelové, což zúžuje procesní okno pro dosažení požadovaných mechanických vlastností.

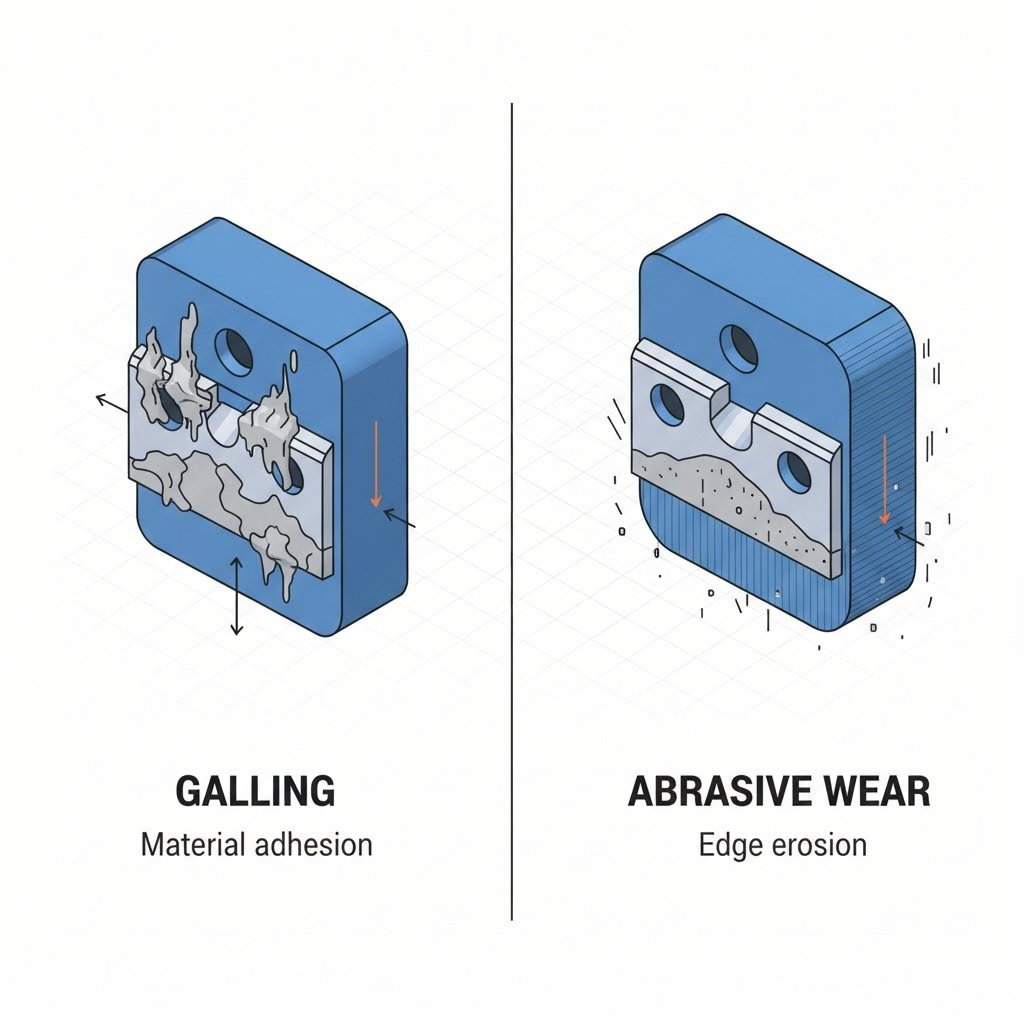

Údržba nástrojů a stroje: Galing vs. opotřebení

Vzájemná působnost mezi plechem a povrchem lisování určuje harmonogram údržby a životnost nástroje. Ocel, zejména vysoce pevné varianty, způsobují materiálové opotřebení na nářadí. Vysoké kontaktní tlaky potřebné k vytvoření AHSS mohou rychle rozložit povrchy lisů, což vyžaduje použití karbidových vložek a časté ostření.

Naopak hliník má jiný způsob selhání: drásavý - Ne, ne. Hliník má tendenci přilnavět k ocelovému nástroji, což vede k odběru materiálu, který poškrábe další části a ohrožuje povrchovou úpravu. Aby tomu bylo zabráněno, je třeba:

- Specializované povlaky: Potah s diamantovým uhlíkem (DLC) nebo titanovým uhličitidem (TiCN) na lisování ke snížení tření.

- Lubrikace: Těžší, specializované maziva, která mohou vyžadovat agresivní praní po zpracování.

- Údržba: Časté leštění matricí, aby se odstranilo akumulované hliník, namísto jen ostření okrajů.

Základně se liší i manipulace s materiály v tiskárně. Ferromagnetismus oceli umožňuje použití magnetických dopravníků, ventilátorů a nadzemních jeřábů. Hliník je nemagnetický a pro automatizaci vyžaduje vakuové šálky nebo mechanické uchopky, což může zvýšit složitost systémů odstraňování šrotu a přenosu dílů.

Analýza nákladů: Suroviny versus životní cyklus

Ekonomický rozhodovací rámec přesahuje cenu za libru. Surové hliník je vždy dražší než ocel, často třikrát nebo více v závislosti na volatilitě trhu. Nicméně celkové náklady životního cyklu může tuto mezeru zúžit.

- Hodnota šrotu: Hliníkové droby (odpad) mají vysokou tržní cenu. Efektivní tiskařská operace, která odděluje šrot, může získat zpět významnou část nákladů na materiál, zatímco ocelový šrot nabízí nižší výnos.

- Náklady na nástroje: Zatímco hliník je měkčí, potřeba přesnosti k řízení zpětného pohybu a neschopnost používat magnetické držadlo může zvýšit investice do nástrojů.

- Provozní náklady: Pro výrobce automobilů je cena za hliník často odůvodněna "zníženou hodnotou" spožděnými náklady na baterie pro elektrická vozidla nebo vyhýbáním se daním za spotřebu plynu u vozidel s ICE.

Pro výrobce, kteří se snaží řídit těmito nákladovými strukturami, je klíčový výběr partneru s všestranností. Ať už potřebujete rychlé prototypy pro ověření geometrie designu nebo velkou výrobu pro globální OEM, Shaoyi Metal Technology poskytuje komplexní řešení pro lisování. Jejich zařízení s certifikací IATF 16949 využívají lisy až 600 tun, které zvládnou odlišné požadavky na zpracování jak hliníkových ovládacích ramenných konstrukcí, tak vysokou pevností ocelových podstřepů, a zajišťují přesnost od 50 prototypových dílů až po miliony

Aplikace v automobilovém průmyslu: vhodnost materiálu

Průmysl se posunul k architekturě vozidel "multi-materiálu", která umístí správný kov na správné místo. Keno-mód naznačuje, že hliník je ideální volbou pro "nevypnutou hmotnost" komponent, jako jsou kola a ramena zavěšení, stejně jako zavírací panely (kapoty, dveře, výtahové dveře), kde je tuhost méně důležitá než hmotnost.

V bezpečnostní kleci - pilířích A, pilířích B a hákových panelu - si ocel zachovává svou dominanci, kde ultravysoce pevná ocel (UHSS) poskytuje maximální ochranu proti vniknutí v tenkém profilu. Výzvou pro moderní montážní linky je spojení těchto různých materiálů. Svařování hliníku do oceli je z metalurgického hlediska obtížné kvůli tvorbě křehkých mezi kovových sloučenin, což vede výrobce k přijetí samopřebírajících nitů (SPR), strukturálních lepidel a šroubů pro průtokové vrty.

Závěr: Vyvážení výkonnosti a výrobnosti

Rozhodnutí mezi hliníkem a ocelí je zřídkakdy binární; je to strategický výpočet hmotnostních cílů versus rozpočtové omezení. Hliník zůstává prémiovou volbou pro aplikace elektrických vozidel s kritickým dosahem a vnější panely, a to navzdory vyšší ceně materiálu a technickým překážkám při ovládání zpětného vzestupu. Ocel se nadále vyvíjí, s novými třídami nabízejícími konkurenceschopné poměry pevnosti a hmotnosti, které ji udržují relevantní pro konstrukční výrobu.

Pro automobilové inženýry je cesta vpřed často spojená s hybridními konstrukcemi, které využívají nejlepší vlastnosti obou kovů. Úspěch spočívá v předvídání jedinečného chování každého z nich při lisování - plánování pro pružnost hliníku a řízení tvrdosti oceli - a tak dodávat vozidla, která jsou lehká a zároveň nákladově efektivní.

Nejčastější dotazy

1. Způsob Je pro karoserie lepší ocel nebo hliník?

Ani jedno z nich není "lepší" na celém světě; záleží na cílech vozidla. Hliník je díky své nízké hmotnosti vynikající v oblasti výkonu a spotřeby paliva, což z něj činí ideální materiál pro sportovní a elektrické vozy. Ocel je vhodnější pro snížení nákladů a odolnost proti nárazu v kritických strukturálních oblastech. Většina moderních vozidel používá kombinaci obou.

2. př. Jaké jsou hlavní nevýhody stlačování hliníkem?

Hlavními nevýhodami jsou vysoké náklady na materiály a obtížná tvarovatelnost. Hliník vykazuje významný vzestup (elastické zotavení), což ztěžuje udržení těsných geometrických tolerancí ve srovnání se železnou. Je také náchylný k žlučování, což vyžaduje drahé nátěry a údržbu.

3. Věříme, že Proč je hliník těžší na vylití než ocel?

Hliník má nižší limit tvarovatelnosti a je náchylnější k trhlině během procesů hlubokého tažení. Jeho nižší modul pružnosti způsobuje, že po uvolnění třešní "spouští" více, což vyžaduje složité strategie přehybu v návrhu nástroje, aby bylo dosaženo správného konečného tvaru.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —