Защо повечето процеси на штампиране на авточасти се провалят и как да постигнете успех

Сърцевината на автомобилното производство

Какво е штампиране на авточасти?

Питали ли сте се как се изработват толкова прецизно и последователно телата на автомобилите, скобите или монтажните елементи за двигателя? Отговорът се крие в процес, наречен штампиране на автомобилни части . За да се дефинира штампирането в този контекст, това е производствен метод, който превръща плоски метални листове в сложни форми и конструкции, от които е изграден съвременният автомобил. Това се извършва чрез мощни штамповъчни преси и внимателно проектирани матрици, което гарантира, че всяка една част да отговаря на строгите изисквания за размер, здравина и съвместимост.

Когато се вгледате в мащабите на производствения процес в автомобилната индустрия , става ясно защо фрезирането е толкова важно. Представете си, че се опитвате да произведете хиляди, дори милиони идентични, висококачествени части ръчно. Звучи невъзможно, нали? Затова идва фрезеровото производство, което позволява на автомобилните производители да отговарят на високия търсене с бързина и точност.

Очаква се, че повече от половината от всички метални компоненти в типичен автомобил се произвеждат чрез процеси на фрезиране на метал, което го прави основен стълб на автомобилното производство.

Основа на съвременното автомобилно производство

Така че, какво е фрезиране в по-широката картина? В същност, шанцоването на автомобилни метали е процесът, който оформя голяма част от това, което виждате (и не виждате) в една кола – от външни табли за кузов до сложни вътрешни скоби. Тази техника не се ограничава само с оформлението на метала; тя цели осигуряването на издръжливост, съответствие и рентабилност на всяка една част. Чрез автоматизиране на процеса на шанцово производство, производителите на автомобили могат да осигурят превозни средства, които отговарят на строги стандарти за безопасност, представяне и естетика, като при това производствените разходи остават под контрол.

- Производство в големи обеми: Шанцовката позволява бързото производство на хиляди напълно еднакви части.

- Точност и съгласие: Всяка шанцована част отговаря на строги допуски, което е критично за безопасността и представянето.

- Издръжливост: Процесът създава части, които могат да издържат на неблагоприятните условия на ежедневното шофиране.

Накратко, штампиране на автомобилни части е незабелязата сила, която осигурява ефективността и надеждността на днешните превозни средства. Без нея производственият процес в модерната автомобилна индустрия би бил далеч по-малко ефективен, а превозните средства нямаше да отговарят на високите стандарти, които шофьорите очакват. Докато навлизаме по-дълбоко, ще разберете защо овладяването на този процес е ключово за успеха в автомобилната индустрия.

Изследване на ключовите процеси при автомобилното штамповане

Обяснение на ключовите техники за штамповане

Когато видите перфектно оформен автомобилен фендер или сложна моторна скоба, някога ли се чудихте как такава прецизност е възможна в голям мащаб? Отговорът се крие в процеса на штамповане в производството – набор от високоспециализирани методи, които превръщат плоски метални листове в сложните компоненти, необходими за производството на автомобилни части. Нека разгледаме трите най-важни техники: прогресивно штамповане с матрици, трансферно штамповане с матрици и дълбоко изтягане.

- Прогресивно штамповане с матрици: Представете си един индустриален металообработващ штамповъчна машина работеща като производствена линия за метал. В този процес, лента от метал се движи през серия от станции, всяка от които извършва определена операция – като например рязане, огъване или перфориране – докато крайната част не бъде завършена. Магията на автомобилни компоненти прогресивно штамповане е нейната скорост и ефективност, което я прави идеална за производство на големи обеми от по-малки, детайлни части с прецизни допуски.

- Штамповане с преносно устройство: Сега си представете части, които се движат независимо от една станция към друга. Тук механични ръце преместват частта от един штамп към следващия, което осигурява по-голяма гъвкавост и възможност за премахване на излишен материал на различни етапи. Штамповането с преносно устройство е подходящо при създаването на по-големи или по-сложни форми, които изискват множество операции, но не непременно със същата бясна скорост, както при прогресивните штампи.

- Дълбоко изтягане: Някога се чудили как се изработват горивни резервоари или каросерии на двигатели с безшевни, дълбоки полости? Дълбокото изтягане е специализиран процес на производство чрез штамповане, при който метален лист се вкарва в матрица, формирайки детайли, чиято дълбочина надвишава диаметъра им. Тази техника е идеална за производството на здрави, кухи компоненти, които изискват издръжливост и лек дизайн.

Сравнение на прогресивното, трансферното и дълбокото изтягане

Изборът на правилния метод за штамповане зависи от формата, размера и обема на производството на детайла. Ето сравнение на тези три процеса:

| Процес на оттисване | Най-добър за | Производствена скорост | Сложност на инструментите | Типични детайли |

|---|---|---|---|---|

| Прогресивно щамповане на матрици | Големи обеми, малки до средни по размер детайли, с подробности | Много високо | Висока (многостепенна) | Конзоли, конектори, клипове |

| Трансферно штампиране | Големи, сложни форми или серии с по-малък обем | Умерена | Средна (индивидуални матрици) | Компоненти на шасито, напречни греди, големи скоби |

| Дълбоко теглене | Детайли със значителна дълбочина (дълбочина > диаметър) | Умерена | Високо (прецизни матрици и контрол) | Резервоари за гориво, картери за двигатели, панели на купето |

Защо изборът на процес има значение в автомобилното производство

Автомобилният процес на штамповане не е универсален. Например, ако производителят има нужда от хиляди идентични клипове, прогресивно штамповане с матрици – често интегрирано с автоматични подаващи устройства – осигурява скорост и съгласуваност. Но когато става въпрос за структурна напречна греда на автомобил, штамповането с преносна матрица предлага гъвкавостта за обработка на по-големи и сложни форми. А когато става въпрос за дълбоки, непрекъснати детайли като резервоари за гориво, дълбокото изтягане е предпочитаният метод, въпреки че изисква внимателен контрол върху свойствата на материала и прецизността на инструментите.

Всяка процесна стъпка при штамповането в производството носи специфични предизвикателства и предимства. Штампите с повдигане се отличават с висока ефективност, но изискват прецизно подреждане и поддръжка. Преобразувателните штампи позволяват по-голяма персонализация, но могат да бъдат по-бавни. Дълбокото изтягане изисква точно регулиране на течението на метала, за да се предотвратят дефекти, но няма равен при създаването на здрави, леки и сложни кухи форми.

Докато напредвате в разбирането как изборът на материали и инструменти влияе на тези процеси, ще разберете защо овладяването на изкуството на штамповане на автопарти е от съществено значение за производството на висококачествени и надеждни автокомпоненти.

Основни материали за штампани автопарти

Избор на материал при штамповане

Когато погледнете рязките контури на автомобил или усетите силата на рамата му, дали сте се питали какви материали съставят тези метални части? Отговорът не е толкова прост, колкото само „метал“ – това е внимателно съчетание на наука, инженерство и икономика. Изборът на правилния материал за ламарини е критично решение, което директно влияе на теглото, безопасността, представянето и дори крайната цена на превозното средство.

Нека го разгледаме. Най-често използваните материали при автомобилни ламаринени части са стомана и алуминиеви сплави, но изборът често зависи от конкретната функция на всяка компонента. Например, структурен скоб може да изисква издръжливостта на високоякостна стомана, докато лек капак може да се възползва от по-ниската плътност на алуминия. Други специализирани метали, като неръждаема стомана или медни сплави, също имат значение при специфични електрически или корозионно-чувствителни приложения.

Стомана: Класическият избор за якост и универсалност

Пресоването на стоманени листове остава основа на повечето метални части в автомобилната индустрия. Защо? Стоманата предлага мощно съчетание от висока якост, издръжливост и рентабилност. Тя е особено предпочитана за компоненти на шасито, носещи конструкции с критично значение за безопасността и структури тип body-in-white, които изискват устойчивост на удари и висока твърдост. Напреднали високоякостни стомани (AHSS) и високоякостни нисколегирани (HSLA) стомани вече се използват широко, което допринася за намаляване на теглото, като същевременно се поддържат стандартите за безопасност. Тези стомани се проектират с определени механични свойства, което ги прави идеални за части, които трябва да абсорбират енергия при сблъсък или да носят големи натоварвания.

Въпреки това стоманата има и недостатъци. Плътността ѝ означава, че добавя повече тежест към превозното средство, което може да повлияе на разхода на гориво. Ако не е покрита или не е произведена от неръждаема стомана, тя може да бъде склонна към корозия с течение на времето. Global Gauge ).

Алуминий: Лека иновация за модерните автомобили

Алуминиевите автомобилни части стават все по-популярни, докато производителите се стремят към по-добра икономия на гориво и по-ниски емисии. Най-голямата сила на алуминия е неговото високо съотношение между здравина и тегло – той може да осигури същата якост като стоманата в много приложения, като при това значително намали теглото на детайла. Поради това алуминият често се използва за тапицерия, колела, за висулки и дори за някои двигатели. Алуминият също по природа устои на корозия, което е предимство за издръжливостта и визията.

Но алуминият не е перфектен за всяка задача. Обикновено е по-скъп от стоманата и въпреки че е здрав, може да не е подходящ за най-тежките структурни приложения. Затова производителите често използват комбинация от двата метала, като оптимизират изискванията за всеки компонент.

Стомана срещу алуминий в модерните коли: предимства и недостатъци

- Предимства на стоманата: Висока якост, отлична издръжливост, икономически ефективен, универсален за много автомобилни ламаринени детайли.

- Недостатъци на стоманата: По-тежък (увеличава теглото на превозното средство), може да корозира, ако не се обработва правилно.

- Предимства на алуминия: Лек (подобрява икономията на гориво), здрав за теглото си, естествено устойчив на корозия, пригоден за рециклиране.

- Недостатъци на алуминия: Обикновено по-скъп, не толкова здрав като стоманата за някои структурни приложения, може да е по-труден за обработка при определени процеси на штамповка на ламарина.

Други метали в автомобилната штамповка

Въпреки че стоманата и алуминият са доминиращи, други метали понякога участват в штамповката на автоподове. Неръждаемата стомана се използва заради устойчивостта си на корозия в изпускателни системи и отделки. Сплави на медта са незаменими за електрически контакти и компоненти на електрическата проводимост, благодарение на високата си проводимост. Всеки материал се избира въз основа на уникалните изисквания към детайла – дали това е здравина, проводимост или устойчивост на външни фактори.

В крайна сметка, правилният избор на материали при штамповка на автомобилни части е процес на балансиране. Въпросът е да съпоставим свойствата на всеки метал с нуждите на автомобила – така всяка штампована част, от рамка с висока устойчивост на сблъсък до лек капак на двигателя, осигурява безопасност, ефективност и стойност. В следващата секция ще видите как науката за инструментите и проектирането на штампи оживяват тези избори на материали, като оформят всяка детайл от крайния продукт.

Критичната роля на инструментите и проектирането на штампи

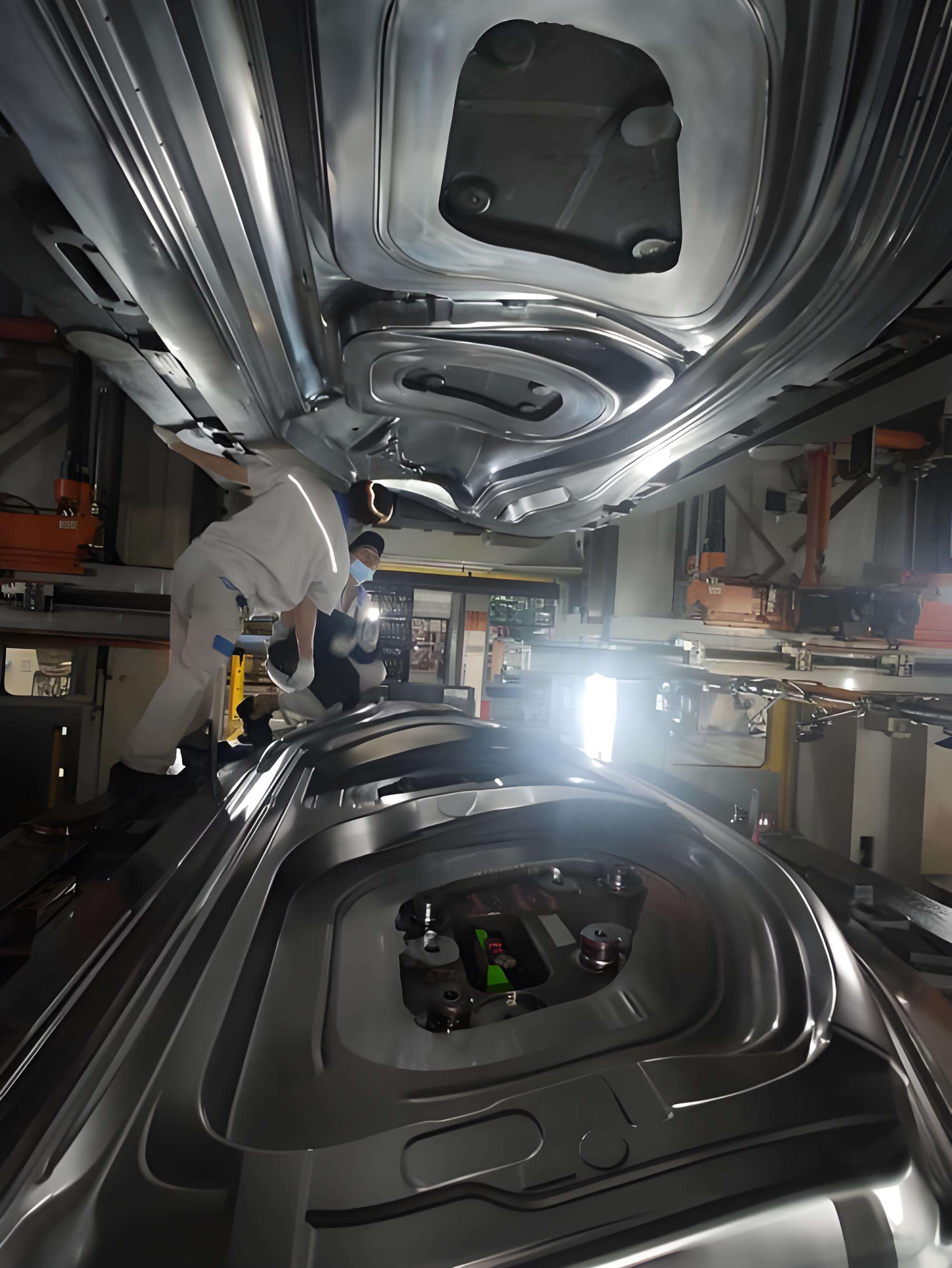

Науката за проектирането на инструменти и штампи

Питали ли сте се защо някои штамповани автомобилни части пасват перфектно, докато други се борят с проблеми в качеството или ранен износ? Разликата често се съдържа в дизайна и инженерството на щампи за автомобилно щамповане които оформят всяка метална част. Представете си штампа като персонализирана форма – нейната прецизност определя дали автомобилният преден бампер, скоба или панел отговарят на строгите допуски, необходими за модерните превозни средства.

Тогава, какво прави един добър автомобилен штамповен умър ? Започва с инженерен опит. Матриците се проектират с помощта на напреднали CAD софтуер, като всяка крива, ръб и детайл се моделират точно според спецификата на детайла. Целта е металът да тече гладко, да се формира правилно и да се освобождава лесно – без пукнатини, гънки или деформации. Дори един малък недостатък в проектирането на матрицата може да доведе до скъпи дефекти или закъснения в производството.

Избор на материали: Защо материалът на матрицата е важен

Звучи сложно? Така е. Изборът на материал за автомобилна форма за изливане пряко влияе на нейната производителност и издръжливост. Повечето матрици за штамповка в автомобилната индустрия се изработват от специализирани инструментални стомани – като D2 или A2 – избрани заради тяхната изключителна твърдост, устойчивост на износване и якост. Тези сплави често съдържат хром, ванадий и молибден, за да се подобри издръжливостта и устойчивостта на пукнатини. За по-големите тела на матрици често се използва сив чугун (сив или ковък) поради неговата стабилност и цена, докато за уплътняване на критичните режещи ръбове може да се използват въглеродни вметки.

- Инструментални стомани (D2, A2): Висока твърдост и износоустойчивост за дълги производствени серии.

- Сив чугун: Отлично поглъщане на вибрации и обработваемост за големи конструкции на матрици.

- Твърдосплавни вложки: Екстремна издръжливост на ръба за приложения с висок обем или абразивни материали.

Правилната комбинация осигурява, че матриците могат да издържат на огромни сили при штамповане – цикъл след цикъл – без загуба на форма или точност.

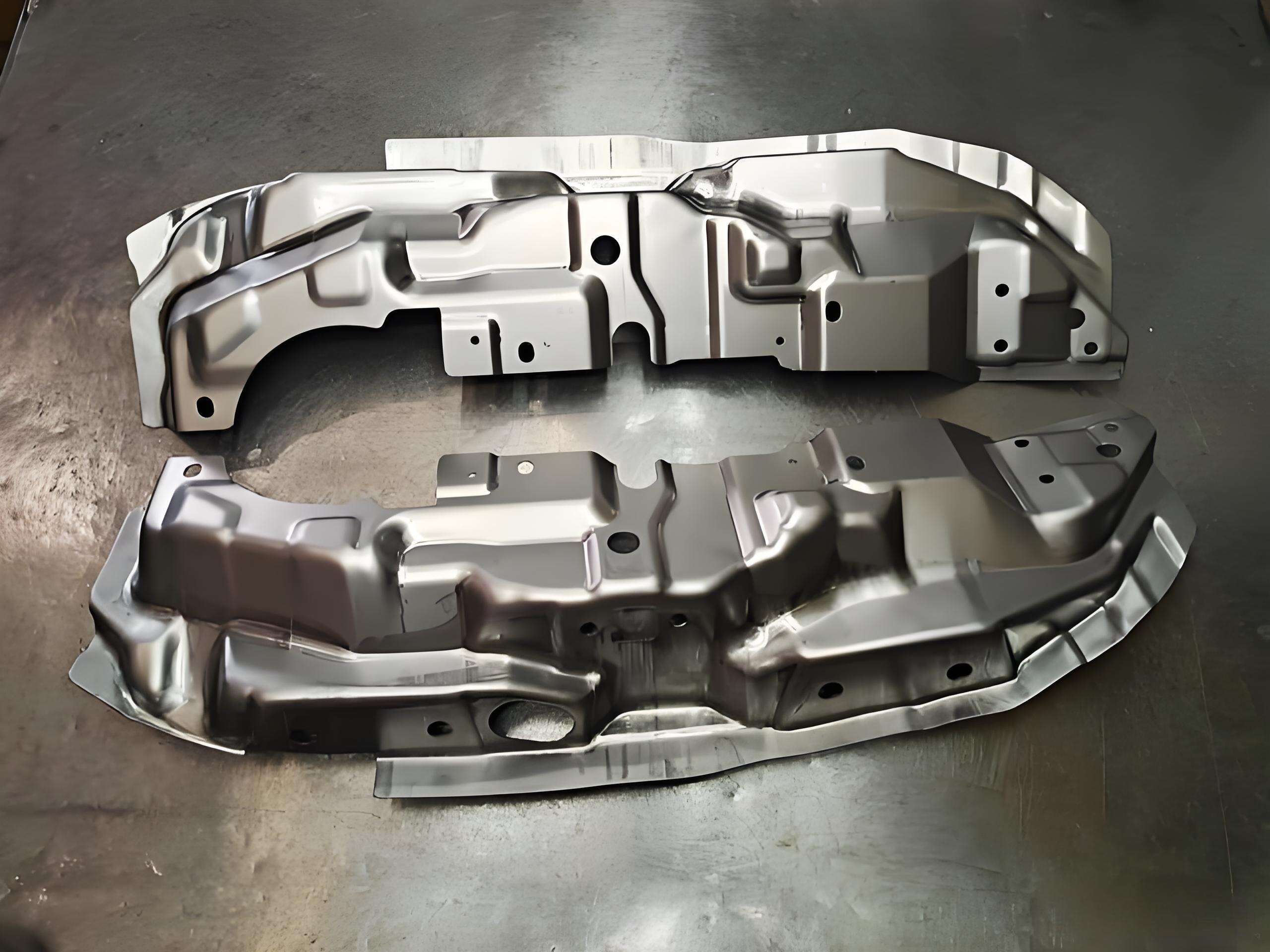

От прототипни штамповки до серийно производство

Преди матрицата да бъде използвана в пълноценno производство, производителите често разчитат на прототипни штамповки за валидиране на дизайна и идентифициране на проблеми в ранен етап. Прототипни инструменти – понякога наричани меки инструменти – осигуряват бързо и икономично производство на малки серии за тестване и корекции в дизайна. Този етап е критичен: той позволява на инженерите да усъвършенстват матрицата, коригират допуските и да гарантират, че крайната автомобилен штамповен умър да осигурява постоянни, висококачествени резултати в серийното производство.

- Прототипните штамповки помагат да се идентифицират евентуални проблеми преди инвестирането в скъпи твърди инструменти.

- Те съкращават разликата между концепцията и производството, ускорявайки излизането на нови модели на пазара.

След като дизайна е доказан, се изгражда твърдо оборудване за висок обем производство, осигурявайки всеки штамповън компонент да отговаря на строги стандарти.

Поддръжка и управление на износването: Запазване на вашата инвестиция

Представете си, че инвестираме в прецизност автомобилна форма за изливане — само за да видим представянето ѝ да се влошава след няколко хиляди цикъла. Затова редовната поддръжка и управление на износването са задължителни. Редовни инспекции, почистване и навременен ремонт удължават живота както на прототипните, така и на производствените матрици, предотвратявайки дефекти и скъпи простои. Износостойки материали и повърхностни обработки (като нитриране или хромиране) допълнително увеличават издръжливостта, осигурявайки последователност на всеки штамповън компонент — цикъл след цикъл.

Обобщавайки, успехът на штамповката на части за автомобили зависи от изкуството и науката на проектирането на инструменти и матрици. От избора на материали до прототипирането и поддръжката, всяка подробност оформя качеството, ефективността и надеждността на крайния продукт. След това нека разгледаме как строгите стандарти за контрол на качеството гарантират, че всяка штампована част отговаря на очакванията на индустрията.

Контрол на качеството и стандарти за прецизност

Гарантиране на качество във всяка част

Когато се има предвид огромното количество съставни штампани механични части в един автомобил, човек може да се запита: как производителите гарантират, че всяка компонента отговаря на строгите изисквания? Отговорът се крие в строга рамка за контрол на качеството – тази, която прави разграничение между добри резервни части за автомобили и такива, които не отговарят на изискванията. В света на штампиране на автомобилни части , качеството не е просто модна дума; това е задължително изискване, което определя безопасността, представянето и дългосрочната надеждност.

В основата на тази рамка е концепцията за стриктни толеранси . Представете си маркирана скоба или компонент на шасито, която се различава само със стотни от милиметър. Дори толкова малко отклонение може да доведе до проблеми при монтажа, вибрации или, в най-лошия случай, до риск за безопасността. Затова всеки етап от процеса на маркиране се следи отблизо – от първия удар с матрицата до финалния преглед. Производителите, които се стремят към прецизно маркиране трябва да доставят детайли, които идеално се вписват, работят безупречно и издържат на реални натоварвания.

Ориентиране в стандартите за качество в автомобилната индустрия

Какво е необходимо, за да се постигне постоянно толкова високо ниво на прецизност? Индустрията разчита на признати международни стандарти и сертификати, най-важният от които е IATF 16949 . Този стандарт, разработен от Международния автомобилен екип по стандарти, е създаден специално за доставчици в автомобилната индустрия и се основава на ISO 9001. Той изисква компаниите да прилагат ефективни системи за управление на качеството, като се фокусират върху предотвратяване на дефекти, контрол на процесите и непрекъснато подобрение.

Сертификатът по IATF 16949 е повече от отличителен знак – това е доказателство, че производителят може последователно да осигурява сглобени стоманени механични компоненти, които отговарят на най-високите изисквания в автомобилната индустрия. Това също така показва на клиентите и автомобилните производители, че доставчикът е ангажиран към качеството, управлението на риска и непрекъснатото подобрение ( Ръководител на процеса PPAP ).

Друг важен стълб на осигуряването на качеството е Процес за одобрение на производствени компоненти (PPAP) . Мислете за PPAP като за подробен списък с контролни точки, който гарантира, че всеки нов или модифициран компонент ще бъде напълно валидиран преди началото на масовото производство. Той включва всичко от проектни документи и сертификати за материали, до изследвания на способността на процеса и инспекции на проби. Чрез прилагането на PPAP производителите могат да засекат евентуални проблеми на ранен етап, гарантирайки, че само компоненти, отговарящи на всички изисквания, достигат до производствената линия.

- Проверка на входните материали: Потвърждаване, че суровините отговарят на зададените спецификации преди започване на процеса на штампиране.

- Контрол по време на процеса: Контрол на критични размери и особености на всяка фаза на штамповане, осигурявайки поддържането на тесни допуски.

- Първо проверка на продукта: Подробна проверка и документиране на първата част от нова матрица или производствена серия.

- Финален качествен одит: Изчерпателен преглед на готовите части за качество на повърхността, прилягане и функционална издръжливост.

- Предоставяне на документация и пробни части на клиента за одобрение преди серийно производство: Предоставяне на пълна документация и пробни части на клиента за одобрение преди серийно производство.

- Продължаващи процесни одити: Редовни прегледи, за да се осигури съгласуваност на процеса, калибрация на оборудването и обучението на операторите да отговарят на стандартите.

Защо качеството е важно за пазара на резервни части и за първоначални производители (OEM)

Някога купували ли сте добра продукция за вторичния пазар за автомобили и се чудили защо някои марки постоянно се представят по-добре от други? Това често се дължи на тяхното ангажиране към тези стандарти за качество. Най-добрите доставчици – тези, които предлагат най-високо качество в автомобилния вторичен пазар, инвестира в напреднали изпитвания, сертификации и непрекъснато подобрение. Те разбират, че един дефектен скоба или лошо изпъната панелна част може да подкопае цялостното представяне и репутацията на цялото превозно средство.

При производството чрез пънчене това внимание към детайла е още по-критично. Приложения с високо натоварване – като монтиране на окачване или скоби за трансмисия – изискват компоненти, които могат да поемат екстремни натоварвания и сурови условия. Затова лидерите в индустрията преминават основните изисквания, използвайки изпитвания в реални условия, напреднали материали и стабилни процесни контроли, за да осигурят сглобени механични части чрез пънчене, които издържат на най-тежките условия.

Както можете да видите, контролът върху качеството е основа за надеждното производство на пресовани автопръстове. От глобални сертификати до ръчни инспекции, всяка стъпка е разработена така, че да гарантира, че всяка част – OEM или вторичен пазар, отговаря на най-високите стандарти. Следващо, нека разгледаме как тези пресовани части, които се отличават с високо качество, намират приложение в цялата модерна кола и поддържат всичко от тялните панели до трансмисиите.

Приложения на пресованите части в модерните превозни средства

Пресовани части от бампер до бампер

Когато погледнете към модерен автомобил, почти всяка система разчита на метални пресовани компоненти . Но точно къде се използват тези пресовани части и защо производители на автозапчастни се разчита толкова много на тях? Нека разгледаме превозното средство по секции, за да видим колко съществени са те за структурата и функционалността. метални штампосани автопчасти са за структурата и функционалността.

-

Тяло на автомобила (BIW) панели

- Врати, капаци на двигателя, брони, покриви, капаци на багажника и странични панели

- Тези големи панели придават форма на автомобила и осигуряват първата линия защита при сблъсък.

-

Шаси и конструктивни компоненти

- Конзоли, напречни греди, рамкови релси, подрамки и усилвателни пръти на бампера

- Тези части за штампиране са критични за стабилността, абсорбирането на енергията при сблъсък и монтирането на други системи.

-

Трансмисия и моторен отсек

- Окачвания на двигателя, кутии на трансмисията, маслени къпи, екрани на горивната инжекция и свързващи елементи на батерийни кабели

- Тук, автомобилни метални шампиони трябва да издържат на топлина, вибрации и механично напрежение.

-

Окачване и управление

- Контролните ръчка, линкове, окачвания и клеми на датчика на волана

- Тези метални штампувани части помагат за осигуряване на гладко управление и прецизен отговор на волана.

-

Интериор и предпазни функции

- Релси за седалки, закопчалки/заключващи механизми на предпазни колани, рамки на таблото и централни конзоли

- Штамповани части тук комбинират безопасност, комфорт и стил – помислете за здравите компоненти на предпазните колани или изящните поддържащи конструкции на таблото.

-

Електрически и свързани системи

- Корпуси на ЕСU, клеми на батерията, шини и електрически конектори

- Прецизно штамповани конектори гарантират надеждно захранване и предаване на сигнали в цялата кола.

Често срещани приложения в автомобилни системи

Защо производители на автомобилни части избират метално штамповане за толкова много приложения? Всичко се свежда до съгласуваност, цена и гъвкавост. Части за автомобилни штамповещи машини могат да се произведат в големи количества с минимални отпадъци, като се запазят прецизни допуски за сглобяемост и функционалност. Независимо дали става дума за здравата рама под автомобила или за детайлната облицовка в интериора, метални штампосани автопчасти са навсякъде.

Представете си сглобяването на автомобил без штампани скоби, панели или конектори – почти невъзможно е да се постигне същото качество или ефективност. Затова водещите производители на автозапчастни и части за автомобилни штамповещи машини доставчици инвестират в напреднали штамповъчни процеси, за да отговарят на променящите се изисквания на модерните превозни средства. Докато индустрията преминава към по-леки и сложни конструкции, важността на метални пресовани компоненти ще продължава да нараства.

След това ще разгледаме как тези штампани части се адаптират към нови тенденции – като електрификация и намаляване на теглото – за да оформят бъдещето на автомобилното производство.

Бъдещи тенденции в автомобилното штамповане за 2025

Штамповане за следващото поколение автомобили

Някога ли се чудихте как преходът към електрически превозни средства (EV) и търсенето на по-леки и ефективни коли променят света на шанцовката на авточасти? Когато се разхождате из дилърски центрове или превъртате списъка с най-новите премиери на превозни средства, забелязвате, че модерните коли изглеждат и се представят по-иначе в сравнение с модели отпреди няколко години. Тази трансформация не е случайна – тя се задвижва от нови изисквания за горивна ефективност, устойчивост и напреднали технологии, които преобразуват пазара на автомобилни шанцовани компоненти (Пазар с аналитика и данни ).

Лекота на конструкцията е една от най-горещите тенденции на вторичния пазар производители на автомобили и производители на автомобили от вторичния пазар всички търсят начини да намалят теглото на превозните средства, без да жертват здравина или безопасност. Защо? По-леките превозни средства използват по-малко енергия, което означава по-добри икономически показатели за автомобилите с бензинов двигател и по-голям обхват за електрическите превозни средства. Производството на автомобилни части чрез штамповка е в основата на този преход, тъй като производителите все по-често използват напреднали материали и иновативни методи за штамповка, за да произведат по-тънки и по-здрави части.

- Напреднала стомана с висока якост и алуминий: Тези материали са вече основни при автомобилни метални штамповки , като предлагат необходимата якост за безопасност при сблъсък с само част от теглото.

- Сложни геометрии: Съвременните машини за штамповка могат да формират сложни форми, които някога бяха невъзможни, което позволява изработката на по-леки, но по-здрави конструктивни компоненти.

Влиянието на електрическите превозни средства и намаляването на теглото

Представете си вътрешността на електрическо превозно средство. Вместо голям двигател, ще намерите кутии за батерии, корпуси на електродвигатели и специализирани охлаждащи системи – всички те изискват прецизно изработени чрез штамповка метални части. Поради нарастващото използване на електрически превозни средства се наблюдава скок в търсенето на персонализирани автомобилни метални штамповки проектирани да съответстват на тези нови приложения. Но не става дума само за нови форми; става дума за срещане на строги изисквания за якост, термичен контрол и електрическа изолация.

Производителите адаптират процесите си за штамповане, за да се справят с тези предизвикателства. Високотонажни серво преси, например, осигуряват необходимия контрол и сила за формоване на дебели, многослойни батерийни капаци или сложни моторни компоненти с прецизни допуски. Автоматизацията и системи за качество, управлявани от изкуствен интелект, също стават стандарт, осигурявайки всеки штампов детайл да отговаря на строгите изисквания на пазара на електрически превозни средства.

- Батерийни корпуси: Изискват здрави, леки и прецизно запечатани метални штамповки, за да защитават чувствителни клетки и да управляват топлината.

- Корпуси на двигатели: Изискват сложни форми и висока точност, за да гарантират тиха и ефективна работа.

- Леки конструкции: Всеки грам, спестен в шасито, окачването и панелите на тялото, допринася за по-голяма ефективност и представяне.

Какво следва за пазара на штамповани компоненти за автомобили?

Поглеждайки напред, автомобилни шанцовани компоненти е насрочен за продължителен растеж, докато OEM производителите и производители на автомобили от вторичния пазар се надпреварват да отговорят на променящите се потребителски и регулаторни изисквания. Очаквайте още повече инвестиции в автоматизация, роботика и цифров контрол на качеството, докато тенденции в автомобилната вторична продажба се стремят към по-интелигентни, по-безопасни и устойчиви превозни средства ( Сферични инсайти ).

В заключение, бъдещето на штамповането на автомобилни части зависи от адаптивността. Дали това е посрещането на предизвикателствата на електрификацията, намаляването на теглото или новите стандарти за безопасност, производителите, които насърчават иновациите в материали, оборудване и контрол на процесите, ще бъдат водещи. Като се има предвид това, изборът на правилен партньор за штамповане ще бъде по-критичен от всякога – тема, която ще разгледаме в следващата глава, докато размишлявате как да изберете доставчик, който да следва тези бързи промени.

Избор на партньор за прецизно штамповане

Как да изберете правилния партньор за штамповане

Когато трябва да осигурите компоненти чрез штамповане за следващия си автомобилен проект, загубите са големи. Една грешка при избора на доставчик може да доведе до изпуснати срокове, проблеми с качеството или скъпи отзивания. Следователно как да се уверите, че Вашият партньор за штампиране на автомобилни части предоставя както надеждност, така и иновации? Представете си, че сравнявате списък с кандидати от производители на автомобилни части — правилните въпроси могат да направят разликата.

Основни фактори при избора на доставчик

Звучи сложно? Не е задължително. Водещите компании за автомобилно щамповане споделят няколко ключови атрибута, които ги отличават в претъпкана наситена среда. Ето практична контролна листа, която да Ви насочи при процеса на взимане на решение:

- Сертификат IATF 16949: Този световно признат стандарт е задължителен за автомобилни доставчици. Той доказва, че системата за управление на качеството на компанията отговаря на най-строгите изисквания на индустрията – намалявайки риска за вас и гарантирайки постоянно високо качество на компонентите.

- Възможности за производство на инструменти в завода: Търсете производители на автопринадлежности които проектират и изработват собствени матрици и инструменти. Възможностите на вътрешния производствен цикъл означават по-бързо изпълнение, по-добър контрол върху процеса и гъвкавост при бързото адаптиране към промени в дизайна или производствени предизвикателства.

- Експертност в материалите: Може ли вашият доставчик уверено да работи както с високоякостна стомана (AHSS), така и с алуминий? Знанията за материали са от съществено значение за модерните превозни средства, особено когато намаляването на теглото и електрификацията увеличават търсенето на индивидуални решения за штамповка на метални автокомпоненти.

- Доказан успех: Питайте за минали проекти, клиентски препоръки и опит със сложни сглобки. Най-добрите производители на автопринадлежности за вторичния пазар имат доказан опит в изпълняването на изискани спецификации за глобални автомобилни марки.

- Интегрирани производствени услуги: Партньор с пълно обслужване може да опрости веригата ви на доставки – чрез комбиниране на штамповка, CNC обработка, заварка и сглобяване под един покрив. Тази интеграция често води до по-добра координация, по-кратки срокове за изпълнение и по-малко отклонения в качеството.

Защо тези критерии са важни

Изборът между компании за метално щамповане на автомобили не е само за цена – а за минимизиране на риска и осигуряване на бъдещето на вашия проект. Например, партньор с вътрешни производствени мощности може бързо да реши въпросите с промените в дизайна, докато дълбоките познания по въпросите на материалите означават, че вашите компоненти ще работят така, както е предвидено, независимо дали са произведени от лек алуминий или изключително здрав AHSS. Компаниите, които инвестират в качествени сертификати и цифрови производствени системи, също са по-вероятни да постигнат постоянни резултати, които отговарят на високите изисквания както на производителите на оригинални компоненти (OEM), така и на тези които са доставчици на висококачествени части за вторичния пазар .

Компания Шаои за метална технология ООД: Идеален партньор

Ако търсите доставчик, който да отговаря на всички изисквания, Компания Шаои за метална технология ООД се отличава сред останалите индивидуално штамповане на метални компоненти в автомобилната индустрия доставчици. Като водеща интегрирана компания в Китай, предлагайки решения за прецизни метални автопръсти, Shaoyi комбинира сертификат IATF 16949, собствени инструменти и инженеринг, както и доказан опит с алуминий, стомана и специални сплави. Тяхният подход от край до край – от анализ на проектируемостта (DFM) до масово производство – е спечелил доверието на глобални автомобилни марки.

Какво отличава Shaoyi от другите компании за автомобилно щамповане е ангажимента им към цифрова ефективност и качество. С модерни MES системи за прозрачно производство, бързо прототипиране за валидиране на дизайн и здравословна история с OEM и лидери в вторичния пазар, те олицетворяват това което производители на автопринадлежности за вторичния пазар трябва да предлага: надеждност, гъвкавост и техническа дълбочина.

"Изборът на партньор за штамповане не е само за да се отговори на днешните нужди – това е изграждане на основа за бъдещи иновации и растеж."

Докато оценявате потенциални партньори, използвайте този списък с критерии, за да сравнявате техните възможности и удостоверения. Правилният избор ще не само да ви помогне да избягвате чести неуспехи при штамповането на части за автомобили, но и ще постави вашия бизнес в позиция за успех, докато автомобилната индустрия се развива.

Често задавани въпроси относно штамповането на части за автомобили

1. Какво е штамповане на части за автомобили и защо е важно при производството на коли?

Штамповането на части за автомобили е процес, който оформя плоски метални листове в прецизни автомобилни компоненти, използвайки мощни преси и матрици. То е съществено, защото осигурява производство в големи обеми, със същата точност и издръжливост на части като панели за тялото, скоби и монтажни конзоли за двигателя, които са основа на модерното автомобилно производство.

2. Какви материали най-често се използват при металното штамповане в автомобилостроенето?

Най-често използваните материали са различни класове стомана, включително високоякостна стомана (AHSS), и алуминиеви сплави. Стоманата осигурява якост и рентабилност за структурни части, докато алуминият предлага лекота, която подобрява икономията на гориво. Производителите могат също да използват неръждаема стомана или медни сплави при специализирани приложения.

3. Как производителите гарантират качеството на шампираните автоподови части?

Качеството се поддържа чрез строги стандарти като сертификат IATF 16949, валидация PPAP и сериозни проверки на всяка стъпка. Водещите доставчици използват напреднали изпитвания, контрол по време на процеса и постоянни одити, за да гарантират, че всяка шампирана част отговаря точно на зададените допуски и изисквания за представяне.

4. Какви са основните процеси на шампиране, използвани за автомобилни компоненти?

Производителите на автомобили използват щамповане с прогресивни матрици за висок обем от малки детайли, щамповане с преносни матрици за по-големи или сложни форми и дълбоко изтягане за детайли със значителна дълбочина. Всеки процес се избира въз основа на геометрията на детайла, обема и приложните изисквания.

5. Как да избера подходящ партньор за щамповане на авточасти?

Търсете доставчик със сертификат IATF 16949, собствени инструменти, доказан опит с множество материали и здраво представяне при световни марки. Компании като Shaoyi Metal Technology Co., Ltd. предлагат интегрирани услуги, цифрова ефективност и надеждни системи за осигуряване на качество, което намалява риска и гарантира достоверни и висококачествени детайли.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —