Защо производителите избират контролните ръчки от штампован стоман

Накратко

Производителите използват стоманени контролни ръчки чрез штамповане предимно защото те са най-икономичното решение за масово производство. Този метод позволява бързо производство в големи обеми при ниска единична цена и осигурява достатъчна якост и дълготрайност за изискванията на повечето стандартни пътнически превозни средства. Въпреки че алтернативи като алуминий или тръбна стомана предлагат по-добри експлоатационни характеристики, штампаната стомана представлява практично равновесие между цена, функционалност и нуждите на средностатистическия шофьор.

Основен фактор: Икономичност и производствена ефективност

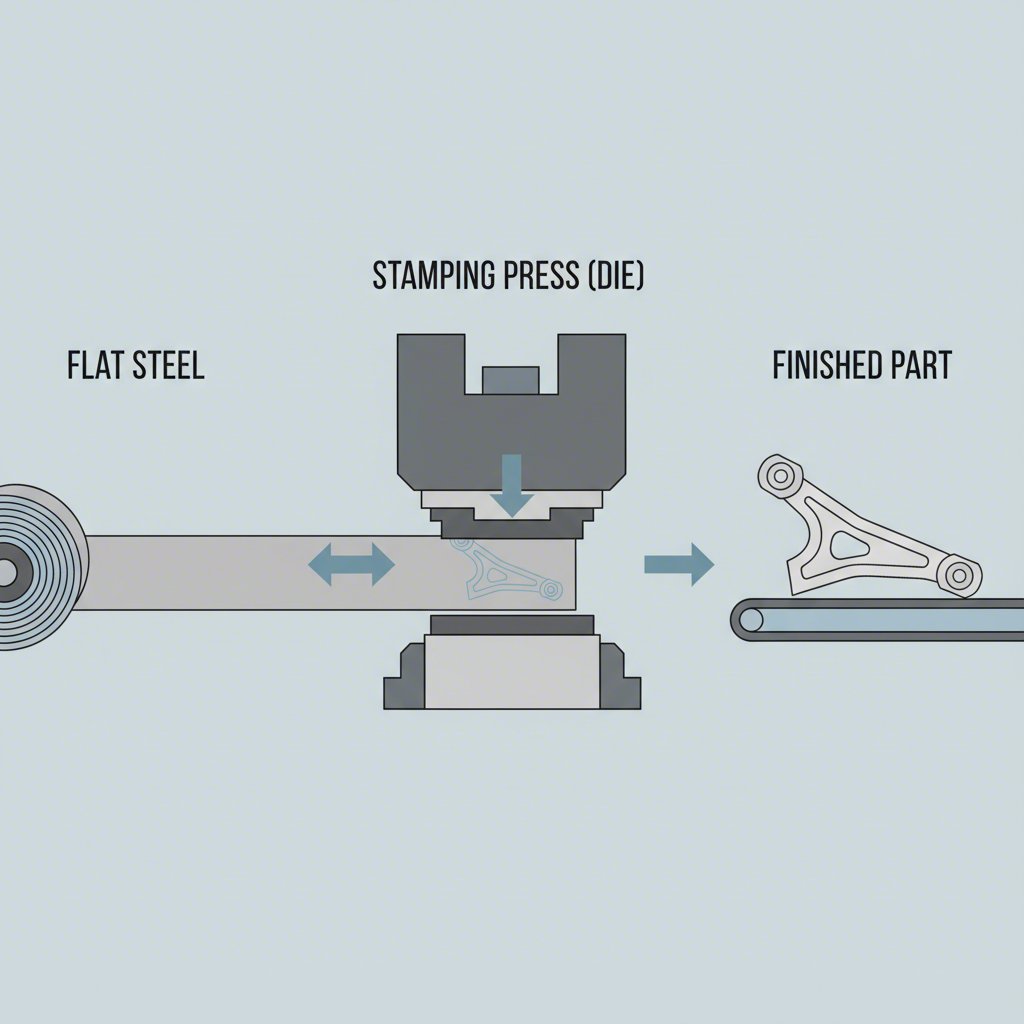

Решението да се използва штампана стомана за компонент, толкова критичен като лост за управление, се корени в икономиката на съвременното автомобилно производство. Лостът за управление е жизненоважна връзка, която свързва шасито на превозното средство с колелната група, а неговият дизайн има пряко влияние върху управляемостта и стабилността. Лостовете от штампана стомана се изработват чрез пресоване на стоманени листове в определена форма с помощта на високонапрежен матричен инструмент. Този процес е изключително бърз, високореплицируем и произвежда минимални отпадъци, което го прави идеален за мащабите на глобалното автомобилно производство.

В сравнение с други методи като леене или коване на алуминий, штамповането на стомана е значително по-евтино. Суровините са по-ниско оценени, а енергията и времето, необходими за производството, са по-малки. Тази икономия, умножена по милиони превозни средства, произвеждани всяка година, оказва съществено влияние върху крайната цена на автомобила. Освен това направлява резервните части по-достъпни за потребителите, което допринася за по-ниските дългосрочни разходи за собственост. Фокусът е върху производството на детайл, който, както отбелязват експерти по окачвания, притежава достатъчна якост за мнозинството шофьори, които използват асфалтирани пътища.

Този производствен избор е пресметнат компромис. Въпреки че не е най-леката или най-високопроизводителната възможност, штампованата стомана отговаря или надхвърля структурните изисквания за ежедневно каране. Процесът осигурява последователност при милиони части, което е от решаващо значение за безопасността на превозното средство и ефективността на производствената линия. За автомобилни производители, търсещи прецизност и надеждност в тази област, специализирани фирми са задължителни. Например, компании като Shaoyi (Ningbo) Metal Technology Co., Ltd. илюстрират необходимия високотехнологичен подход, използвайки напреднали автоматизирани съоръжения за доставка на сложни штампувани компоненти, отговарящи на строгия автомобилен стандарт за качество IATF 16949, осигурявайки икономическа ефективност и надеждност от прототипиране до масово производство.

Подробен анализ на представянето: Компромиси между якост, тегло и издръжливост

Въпреки че цената е основният фактор, представянето на контролни ръчки от штампана стомана е разказ за добре познати компромиси. Основното им предимство е здравината и издръжливостта при типични натоварвания. Стоманата по своята природа е здрав материал, способен да издържа значителните сили, които действат върху окачването на превозно средство при ускорение, спиране и завиване. При по-тежки превозни средства като камиони и SUV-ове или при приложения, при които издръжливостта е от съществено значение, способността на стоманата да поема тежки натоварвания и удари я прави логичен избор, както е посочено в сравнение от Metrix Premium Parts .

Въпреки това тази издръжливост идва с два основни недостатъка: тегло и склонност към корозия. Стоманата е значително по-тежка от алуминия, което увеличава „неподдържаната маса“ на превозното средство – теглото на всички компоненти, които не се поддържат от пружините. По-високата неподдържана маса може да направи окачването по-малко чувствително към неравенствата на пътя, което потенциално води до по-твърда езда и по-малко прецизно управление. За високопроизводителни превозни средства, при които всяка паунд има значение, това допълнително тегло е сериозен недостатък.

Другият критичен проблем е корозията. Както е обяснено в ръководство от GMT Rubber , стоманените рамени са уязвими към ръжда, особено във влажни климати или райони, където през зимата пътищата се посипват със сол. Ръждата може с течение на времето да наруши структурната цялостност на рамото, което води до потенциален отказ. Въпреки че производителите нанасят защитни покрития, те могат да бъдат отчупени от пътния отломък, разкривайки суровата стомана. За собствениците на превозни средства това означава, че редовни проверки за ръжда и пукнатини са от съществено значение за дългосрочната безопасност.

| Функция | Контролни лостове от тегава стомана |

|---|---|

| Предимства |

|

| Недостатъци |

|

Пробита стомана спрямо алтернативите: сравнителен анализ

За да разберем защо штампованата стомана е толкова често срещана, е необходимо да я сравним директно с популярните алтернативи: леносъдържащ алуминий и тръбна стомана. Всеки материал се избира с цел постигане на определени инженерни цели, независимо дали става въпрос за семейен седан, луксозен джип или класически мускулест автомобил. Изборът никога не е произволен и винаги включва балансиране между цена, тегло и целите за производителност.

Рамите от леен алуминий са често срещано подобрение и често се предлагат като стандарт на луксозни и спортни превозни средства. Основното предимство на алуминия е ниското му тегло, което значително намалява неподрежданата маса. Това води до по-реактивна окачване, подобрено качество на пътуване и по-добро управление. Алуминият е също естествено устойчив на корозия. Въпреки това, производството му е по-скъпо и може да е по-податливо на пукания или счупвания при екстремни, внезапни удари в сравнение с тенденцията на стоманата първо да се огъва.

Тръбните стоманени лостове са често срещана надстройка на вторичния пазар, особено за класически автомобили и състезателни приложения. Както посочва производителят на спортни части QA1 , тръбните лостове са изработени от високоякостна стоманена тръба, която осигурява значително по-добро съотношение между якост и тегло в сравнение с шампираната стомана. Те са значително по-леки и по-стабилни, а тяхната конструкция позволява оптимизирана геометрия на окачването, като например увеличен фалцов ъгъл за по-добра устойчивост при висока скорост. Въпреки че са по-силни и по-леки от шампирания стоманени, те са много по-скъпи за производство, което ги прави неподходящи за серийно производство на масови модели автомобили.

| Функция | Щампосани стоманени | От ламарина | Тръбна стомана |

|---|---|---|---|

| Производствени разходи | Ниско | Средно-Високо | Висок |

| Често срещани приложения в автомобили | Стандартни леки коли, базови модели камиони | Луксозни автомобили, спортни превозни средства, джипове | Спортни/състезателни автомобили, надстройки за класически коли |

| Тегло | Тежък | Светлина | Леко-средно |

| Прочност | Добре | Много Добро | Отлично |

| Устойчивост на корозия | Слаба (изисква покритие) | Отлично | Слаба (изисква покритие) |

| Идеален случай за употреба | Икономично ежедневно каране | Подобрено удобство при каране и управляемост | Максимална производителност и настройваемост |

Често задавани въпроси за материали на лостове за управление

1. Кой материал е най-добър за лостовете на окачване?

Няма един-единствен „най-добър“ материал за всички лостове за управление; идеалният избор напълно зависи от целта на превозното средство и приоритетите на шофьора. За мнозинството от шофьорите, използващи колите си ежедневно, штампуваният стоманен лист е най-добрият вариант, тъй като осигурява необходимата якост при най-ниската възможна цена. За луксозни или спортни превозни средства, при които качеството на хода и управляемостта са от първостепенно значение, лекият лити алуминий често е по-добър. За специализирани коли за писта или реставрации на класически превозни средства, целящи максимална производителност, тръбната стомана предлага най-доброто съчетание от якост, лекота и геометрична прецизност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —