Какво е галванизирано покритие? Защита на автомобилни метали срещу ръжда и корозия

Основи на галванизираното покритие за автомобилна индустрия

Задавали ли сте си въпроса защо съвременните превозни средства издържат на зимни условия, пътна сол и дъжд, без да се превръщат в ръждясали купчини? Краткият отговор е цинк. В този уводен материал „Какво е галванизирано покритие? Автомобилна метална защита срещу ръжда и корозия“ ще видите как тънък слой цинк върху стоманата осигурява дълготрайна, боядисваема защита и ще се подготвите за по-задълбочените теми, които следват.

Определение и цел на галванизираното покритие

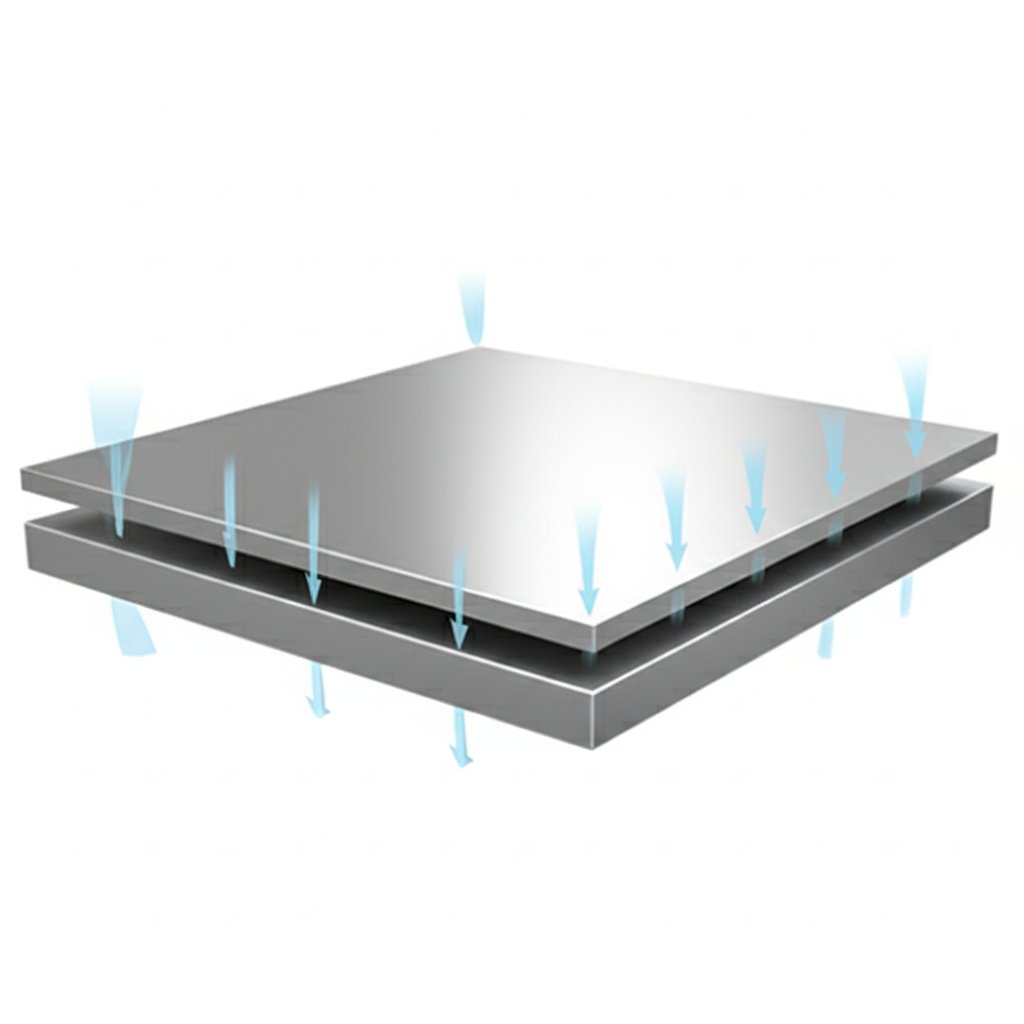

Галванизирането означава покриване на стоманата с цинк, така че да предпазва основния метал по два начина – като бариера и като жертвено анодно действие. Това двойно действие е основата на контрола на корозията, който галванизирането осигурява: защита чрез бариера и катодна защита. В автомобилната промишленост често се срещат горещо потапяне за галванизиране и електрогалванизиране. Ако се питате какво е галванизиране чрез потапяне, представете си почистване на стоманата и нейното потапяне в разтопен цинк, което създава металургично цинково-железно съединение на повърхността, използвано за много конструкционни и долните компоненти на шасито, докато електрогалванизирането се предпочита за видимите панели на купето галванизирането чрез потапяне образува металургично цинково-железно съединение . Електрогалванизирането използва електрически ток, за да нанесе по-тънки и много равномерни слоеве цинк.

Цинкът предпазва стоманата по два начина – с бариерен филм и чрез жертвено анодно действие.

| Режим на защита | Как работи | Където помага най-много | Бележки |

|---|---|---|---|

| Бариерен филм | Слоят цинк разделя стоманата от вода, кислород и соли | Чисти, неповредени покрития под боя и запечатващи вещества | Действа като физически щит срещу околната среда |

| Жертвено действие | Цинкът се отказва от електрони и първо се корозира, за да защити стоманата | При драскотини, отрязани ръбове и чипове | Защо горещите цилиндрични части могат да устоят на ръжда след незначително увреждане |

За да се използва в автомобилните автомобили

Ще забележите, че метала е цилиндриран по цялото превозно средство, често като цилиндриран стоманен лист за штампиране и затваряне. Типичните употреби включват:

- Други, с тегловно покритие >= 600 g/m2

- Релси, рокери и кръстосани членове

- Други, с изключение на тези от No 8303

- С изключение на тези от No 8303

- Сглобяеми елементи и клипчета, съвпадащи със системата за покриване

Производителите на автомобили избират електрогалванизирани и горещогалванизирани листове за тяхната устойчивост на корозия, форма и боядисване. Също така ще срещнете варианти за гасирана с горещо накисване, където се желае по-дебели покрития и по-здрава експлоатация.

Галванизирано покритие срещу защита само с боя

Боята сама по себе си е бариера. Ако се пробие, стоманата може да ръждяса. Цинкът добавя втора линия на защита. Нейното жертвено поведение продължава да защитава изложената стомана, поради което системите, базирани на топлопотопяване, се оценяват за издръжливост дори след незначително увреждане. Това означава, че цилиндризираното е устойчиво на корозия, не е безсмъртно. Изборът на покритие, дебелината и околната среда все още имат значение. Ще се заемем с металургия, контрол на процесите, инспекция и ремонт в следващите секции.

Как цинкът предотвратява ръждата и когато е цинкван, може да се провали

Звучи просто, нали? Ако цинкът покрива стоманата, то ли цилиндрираната стомана ръждясва? Истинският отговор е как цинкът блокира околната среда и също така се жертва при драскотини, така че стоманата да остане защитена.

Как цинкът спира корозията на стоманата

Мисли за цинка като щит и бодигард. Първо, тя е бариера, която държи водата, кислорода и солта далеч от стоманата. Второ, цинкът е по-склонен към корозия от желязото, така че при рязане или драскотина той отделя електрони и защитава основния метал. С течение на времето на повърхността се образува тънка, тъпа обвивка, наречена патина. Този филм забавя бъдещите атаки и поддържа защитата.

Образуването на патина и защо се появява бяла ръжда

В нормален въздух пресен цинк реагира с влагата и въглеродния диоксид. Първо се образува цинков хидроксид, който след това преминава в цинков карбонат – устойчивата патина, намаляваща скоростта на корозията. Когато галванизирани части остават мокри при слабо вентилиране, на повърхността може да продължи образуването на цинков хидроксид, вместо да се формира стабилната пленка. Може да забележите бяла, прашна петна или дори тъмни петна, наречени „петна от влажно съхранение“ или „бяла ръжда“. Осигурете добро вентилиране, оставете частите да изсъхнат и премахнете по-големите отлагания чрез внимателно почистване при нужда. В солени райони изплакването на хлоридните отлагания е полезно, защото солта увеличава проводимостта на влагата и ускорява корозията. Препоръки на GAA относно патината, бялата ръжда, съхранението и почистването.

Ръжда ли се галванизираната стомана и при какви условия

И така, подлежи ли галванизираната стомана на корозия? При продължително агресивно въздействие – да. Ще ръждяса ли галванизираната стомана? Може, особено когато цинковият слой е тънък, повреден или лишен от въздух.

- Прибрежното натоварване с чести ветрове, богати на хлориди, може да предизвика ръжда по галванизирания метал по-рано. При някои обекти на около километър от океана повърхности, изложени на редовни солени ветрове, показват ръжда след 5–7 години, докато защитените страни запазват защитата си с 15–25 години по-дълго. Дуплексна система с боя върху галванизация може да удължи живота още повече чрез синергия AGA насоки за прибрежна производителност и дуплексни системи .

- Продължително съхранение във влажни условия или задържане на вода попречава на повърхността да образува защитния си патин, което води до бяла ръжда и по-бърза загуба на цинк (виж GAA препратката по-горе) .

- Абразия, люспи и ръбове от рязане изразходват локален цинк. По-дебели покрития предлагат подобрена защита, докато драскотини, достигащи до голата стомана, изискват внимание. Преглед на Woodsmith относно факторите за ръждясване и грижи.

- Цепнатини и плътни припокривания могат да задържат соли и влага. Местата на фиксиращите елементи и шевовете между панелите са типични рискови точки.

Позволете на патина да се образува, поддържайте повърхностите чисти и сухи и цинкът ще свърши работата си.

- Изплакнете с питейна вода, за да премахнете солта и мръсотията, особено след контакт с морска среда (вижте справка AGA по-горе) .

- Почиствайте внимателно с мек детергент и мека четка. Избягвайте абразивни гъби, които могат да повредят цинка (вижте справка Woodsmith по-горе) .

- Напълно изсушете и възстановете циркулацията на въздуха към влажни, подредени или увити части

- Проверете. Ако се наблюдава ръжда, третирайте я незабавно с конвертор за ръжда, след това нанесете праймер, богат на цинк, и съвместим горен слой (вижте справка Woodsmith по-горе) .

Накратко, дали оцинкованият метал ръждясва или може ли да ръждяса? Да, при неподходящи условия. Управлявайте влагата, солите и повредите, за да максимизирате експлоатационния живот. Следващата стъпка е да разглобим как изборът на процес и металургията — горещо поставяне, електрооцинковане и галванелиране — влияят върху формируемостта, заварката и качеството на боядисването

HDG оцинкован, електрооцинкован и GA

Защо два панела с цинково покритие се държат толкова различно в пресата, при точковата заварка или под боя? Отговорът се крие в начина на производство на покритието и слоевете, които то създава върху стоманата

Процес и покрития при горещо оцинковане

Автомобилният листови материал най-често се покрива на непрекъснати линии, които почистват, отпускат, потапят в разтопен цинк и след това обработват повърхността. Този процес на галванизация чрез потапяне произвежда или GI, или GA при кратко последващо нагряване. За автомобилни панели, чувствителни към боядисването, линиите строго контролират химическия състав на купелото, температурата, избърсването и охлаждането, за да осигурят постоянна дебелина и външен вид на покритието ГалвИнфо Център, Галванизация 2022 .

Звучи сложно? Ето процедурата за галванизация чрез потапяне, представена в няколко стъпки, които можете да си представите.

- Почистете и активирайте лентата, за да премахнете мазнини и оксиди.

- Отпуснете в контролирана, възстановяваща атмосфера, за да зададете свойствата и реактивна повърхност.

- Потопете в купел с разтопен цинк.

- Напуснете купела и използвайте газови ножове, за да премахнете излишъка и зададете дебелината.

- Опционално галванеализиране: кратко повторно нагряване, при което цинкът и желязото се дифундират взаимно, образувайки повърхност от сплав цинк–желязо.

- Охладете, направете пасивиращо изтегляне, изравнете и намажете с масло за стабилен, равномерен крайен продукт.

Накратко, процесът на галванизация чрез потапяне в разтопен цинк зависи от почистването на повърхността, контролирани реакции в купата и прецизен контрол на дебелината.

Разлики между електрогалванизиране и галванелиране

Електрогалванизирането нанася тънък, изключително равномерен слой чист цинк чрез електричество. То е превъзходно, когато приоритет са ултра-гладка повърхност и висока дълбочина на изтегляне. Галванизираният лист от HDG може да предложи по-дебел цинков слой за защита на ръбовете, докато галванелираното (GA) добавя повърхност от цинко-желязна сплав, която е матова, по-твърда и изключително подходяща за боядисване според автомобилната практика (виж препратката GalvInfo по-горе) . За свързване галванелираното обикновено осигурява по-постоянно заваряване в сравнение с галванизираното, тъй като повърхността, богата на желязо, намалява разпръскването и димовете в сравнение с чисто цинковите покрития Xometry, Galvanneal vs Galvanized.

Галванелираното често печели по отношение на адхезията на боята и последователността на точковото заваряване при откритите панели.

Междинни слоеве от цинко-желязна интерметалична фаза и морфология на цинковите кристали

Независимо дали става въпрос за GI или GA, експлоатационните качества произтичат от микроструктурата на покритието. Цинковото покритие при горещо поцинковане обикновено има външен ета слой от ковък цинк върху по-твърди цинко-желязни интерметалиди. При галванелирането се вкарва повече желязо в покритието, като на повърхността остават само интерметалидни слоеве. Тези вътрешни слоеве са по-твърди от стоманата и устояват на абразия, докато ета слоят при GI добавя ковкост за устойчивост при удар. American Galvanizers Association, HDG Coating.

| Слой | Намерено в | Типични свойства и роля |

|---|---|---|

| Ета (чист Zn) | Gi | Мек, ковък; устойчивост при удар и защитен бариерен слой |

| Цета (Fe–Zn) | GI и GA | Твърд; устойчивост на абразия |

| Делта (Fe–Zn) | GI и GA | Твърд; здравословен свързващ слой |

| Гама (Fe–Zn) | GI и GA | Много твърдо; анкерите покритието към стоманата |

Контролът на процеса определя дебелината и външния вид. Фактори включват химичния състав на стоманата, времето за потапяне, скоростта на изтегляне и ефекта от температурата на купела върху дебелината на покритието при галванизиране чрез потапяне в горещ цинк. По-високи температури на купела и по-дълги времена обикновено увеличават алуминиевите слоеве, докато скоростта на изтегляне влияе върху външната дебелина на цинка и външния вид. Спънъгъл, видимият кристален модел, зависи от химичния състав на купела и охлаждането; съвременните автомобилни линии често потискат спънъгъл за гладко боядисване, а наличието или отсъствието му не променя корозионната устойчивост AGA, факторите на покритието и външния вид.

Като съберем всичко, HDG галванизираният (hdg galvanized) лист максимизира жертвения цинк, GA подобрява боядисването и последователността при заварката, а EG оптимизира повърхностната еднородност. Следва да свържем тези покрития с подходящите фиксатори и практики за изолация, за да предотвратим галваническа атака в съединенията.

Съвместимост и избор на фиксатори за предотвратяване на галваническа атака

Когато закрепите цинково покрита скоба към неръждаема стомана или алуминий и удари първата буря, къде първо се появява ръжта? При връзки от различни метали цинковият слой може да стане анод и да се разгради по-бързо, когато едновременно присъстват анод, катод, електрически път и електролит. Прекъснете който и да е от тези елементи и ще спрете галваничния елемент – American Galvanizers Association, различни метали и предпазване.

Свързване на галванизирани с неръждаема стомана и алуминий

Ето практическият извод. Колкото по-голяма е разликата в електрическия потенциал и колкото по-влажна е връзката, толкова по-голяма е вероятността от ускорена корозия върху галванизираната стомана . Поддържайте изложената цинкова площ голяма в сравнение с по-благородния метал и избягвайте влажни, тесни зазори, които задържат соли. Указанията на AGA също предупреждават, че малък анод, свързан с голям катод, се корозира бързо, и препоръчват съотношение между площта на анода и катода поне 10:1, за да се намали атаката (вижте справка AGA по-горе) . На интерфейсите между цинк и стомана обикновено няма проблем, но ако добавите неръждаема стомана в системата, ще забележите ускорено разрушаване от цинкови отлагания и корозия там, където водата застои. При алуминиеви корпуси, неръждаеми или месингови втулки могат да предизвикат локализирано нападение по ръбовете; покритието на алуминия, изолационни филми и използването на RTV запечатващи състави са показали ефективност при предотвратяване на корозия в затворени пространства на уплътнителните повърхности Югозападен изследователски институт, корозия в алуминиеви корпуси в затворени пространства .

Избор на здравителни елементи, които минимизират галваничния риск

Избирайте здравителни елементи с повърхности, близки по потенциал до оцинкованата част. Използвайте въглеродна стомана с цинкова покривка или подобни материали, а не чиста неръждаема стомана или мед в директен контакт, за намаляване на корозията на оцинкована стомана . Избягвайте използването на малък оцинкован здравителен елемент за свързване на голяма конструкция от неръждаема стомана, мед или боядисана стомана, тъй като здравителният елемент става малкият анод и може бързо да изчезне (вижте справка AGA по-горе) . За високопрочни болтове, при които галванизацията води до риск от водородно охрупчване, цинковите фланцови покрития осигуряват катодна защита, без да внасят водород по време на процеса, което ги прави често срещан избор в автомобилната промишленост за класове като 10.9 и по-високи Уикипедия, преглед на цинковите фланцови покрития . Когато стоманата и цинкът трябва да се допират директно, добавете диелектрични шайби или втулки, за да прекъснете токовия път и запечатайте съединението, така че водата да не може да го премости

Запечатващи вещества, покрития и практики за електрическа изолация

Помислете за нива на защита при съединения от различни метали. Боядисвайте двата метала на контактната повърхност и поддържайте покритието. Добавете изолатори, така че металите да не се докосват, и блокирайте електролита, за да не може да се образува галваничен елемент (вижте справка AGA по-горе) .

- Използвайте изолатори като неопрен, нейлон, Майлар, Тефлон или GRE прокладки

- Запечатвайте припокриващите се части с RTV или съвместими течни запечатващи вещества, за да се предотвратят капилярни зони, особено при алуминиеви съединения (виж препратката на SwRI по-горе) .

- Осигурете дренаж и избягвайте задържане на вода при фланшове и ръбове

- Боядисвайте двете страни на съединението и поддържайте покритията в добро състояние.

- Правете съединенията така, че цинковата зона да е голяма в сравнение с другия метал.

- Не приемайте, че съществува нещо като ръждаустойчива галванизирана стомана във влажна среда със сол.

- Не разчитайте на малък галванизиран пирон, за да издържи голяма възглавница от неръждаема стомана или месинг.

- Не използвайте по подразбиране проводими еластомери при уплътнения на алуминий, ако има опасност от корозия (виж препратката на SwRI по-горе) .

Ръководство само за тенденции при влажни условия. Фактическата тежест зависи от електролита, съотношението на площите и състоянието на покритието (вижте справка AGA по-горе) .

| Метален двойка | Тенденция на риска при влажна експозиция | Основни причини | Предпочитани мерки за намаляване |

|---|---|---|---|

| Галванизирано към неръждаемо | Умерен до висок, когато зоната от неръждаема стомана е голяма | Потенциална разлика, малка цинкова зона, задържане на влага | Увеличете цинковата зона, изолирайте с шайби/филми, боядисвайте двата метала |

| Галванизирано към алуминий | Нисък при повечето атмосферни условия | Цепнатини при уплътненията, задържане на електролит | Анодизирайте алуминия, добавете изолационен филм и RTV, осигурете дренаж |

| Галванизирано към мед | Висок, ако е мокро и медната зона е голяма | Голяма потенциална разлика, проводими соли | Пълно изолиране, боядисване на двете, избягване на малки галванизирани фиксатори |

Изолирайте металите, запечатайте водата или уравновесете потенциалите, за да спрете галваничната корозия.

Задавате си въпроса дали трябва да галванизирате неръждаемата стомана, за да решите този проблем? На практика обикновено е по-добре да изолирате, запечатате и изберете съвместими фиксатори, отколкото да сменяте основните материали. Приложете тези правила сега, а в следващата секция ще настроим формоването, заварката и предварителната обработка преди боядисване, така че покритието да издържи производството.

Най-добри практики при производство и довършване за покрита стомана

Когато штампувате, заварвате и боядисвате галванизирана стомана с горещо поставено покритие, как да направите така че покритието да работи за вас, а не срещу вас? Използвайте стъпките по-долу, за да осигурите чисто, последователно галванизирано метално покритие от машинното помещение до бояджийската кабина.

Практики при формоване и штамповане на ламарини с покритие

Покритите AHSS развиват високо контактно налягане на границата с инструмента. Симулации и лабораторни тестове върху галванизирани AHSS са показали около 200 MPa на страничните стени и до 400 MPa при остри ъгли, където рязко нараства износването и повредите на смазката. Изборът на подходяща смазка, материал за матрицата и покритие на инструмента е от решаващо значение в тези зони. Проучване на The Fabricator относно износването и смазването при галванизирани AHSS.

- Избирайте смазки, проверени за GI или GA при силни налягания, и поддържайте полирани повърхности на матриците. Оценете употребата на PVD-покрити матрици, когато рискът от задиране е висок.

- Увеличете радиусите на матриците при стегнати огъвания, нагласете междините и контролирайте силата на държача на заготовката, за да се намали местното налягане в ъглите.

- Минимизирайте сухото плъзгане. Нанасяйте повторно масло последователно и премахвайте остатъците преди заваряване или предварителна обработка.

- Пазете повърхностите при работа с материала. Използвайте неметални контактни точки и междуслойни листове, за да се избегне абразия по време на транспортиране върху галванизираната стоманена повърхност.

Съображения относно точково заваряване и ремонтно заваряване

Цинкът променя топлинния баланс на електрода. Повечето работилници успешно заваряват галванизирани материали с електроди от RWMA клас 1 или 2, докато клас 20 помага, когато графиците изискват по-висока температура. Няма едно единствено най-добро решение; стандартизирайте, ако можете, и избирайте въз основа на реалната топлина, генерирана от вашия режим. Как да заваряваме чрез съпротивление – за електродни материали при галванизирани листове .

- Очаквайте по-често подравняване на върховете. Използвайте подходящ ток, натиск и задържане, за да контролирате изхвърлянето и растежа на точката.

- Осигурете добро вентилиране. Покритието се размеква и изпарява преди стоманата, затова контролирайте топлинния вход с внимание към температурата на стапяне на цинковия слой и точката на стапяне на галванизираната стомана относно основния материал.

- След почистване на заварката, повторно защитавайте оголените участъци. Често се питат дали цинкуваното ръждясва. Ако защитният цинков слой е изгорен, може да ръждяса, затова нанесете незабавно коригиращо покритие с подходящи продукти, богати на цинк.

Съвместимост на предварителната обработка и системата за боядисване

Прилепването на боята зависи от подготовката на повърхността. Доказана последователност е почистване, активиране, конверсионно покритие, грунд и след това финишно покритие. Желязното фосфатиране е честа предварителна обработка преди боядисване, цинковото фосфатиране често се избира за по-висока корозионна устойчивост, а циркониевите предварителни обработки предлагат алтернатива без фосфати, която много линии използват днес. Панели с фосфатно покритие, които са боядисани или напудрени, могат да подобрят устойчивостта спрямо разпръскване със сол приблизително десет пъти в сравнение с липсата на фосфат според ASTM изпитванията. Преглед на Finishing And Coating относно фосфатни предварителни обработки.

- Съхранявайте и пренасяйте на сухо. Отваряйте намотките и заготовките, за да избегнете петна от влага при горещо поставени части.

- Формирайте и режете с подходящ смазант и гладки матрици. Премахвайте излишното масло преди заваряване.

- Гънка и фланш с достатъчно големи радиуси, за да се ограничи напукването на покритието.

- Точково заварявайте с избрани електроди. Поддържайте наконечниците в чисто състояние редовно и премахвайте шлака.

- Почиствайте задълбочено, изплаквайте добре и активирайте.

- Нанесете конверсионно покритие, подходящо за вашия процес и основен материал.

- Праймер, финишно покритие и отвърждане за постигане на специфицираната галванизирана метална повърхност.

- Напрашване на цинк при остри извивки. Отмятане: увеличаване на радиусите на извиване, подобряване на смазването и намаляване на повторните удари.

- Микротрещини по линиите на шарнири. Отмятане: добавяне на релефи, премахване на заострените ръбове и омекотяване на формовъчните пътища.

- Абразия и драскотини по време на транзит. Отмятане: използване на междинаслой, покрития за меки инструменти и чисти транспортьори.

- Бяла плевизна преди боядисване. Отмятане: изсушаване на детайлите, осигуряване на вентилация и почистване преди нанасяне на конверсионно покритие.

Чист метал, контролирана предварителна обработка и правилно отвърждане осигуряват издръжлива боя върху галванизирания слой.

С добре настроени процеси, следващата стъпка е фиксирането на проверката и приемането, така че всяко покрито детайл да отговаря на спецификациите и да е готово за окончателно боядисване.

Проверка и приемане на горещо поставено цинково покритие

Не сте сигурни какво да проверите първо, когато пристигнат галванизирани рулони или щампи? Използвайте този практически план, за да потвърдите покритието, което сте поръчали, да го измерите правилно и да документирате одобрение или задържане, за да може боядисването да продължи с увереност.

Визуална проверка и типични условия на повърхността

Започни с нещо просто. Потвърдете, че етикетът на продукта показва ASTM спецификацията, обозначението на покритието, клас, размер и идентификация на единица. Това са необходимите идентификатори на метално покрит лист, изпратен от мелницата. Общи изисквания на ASTM A924 - Не, не, не. Тогава погледни повърхността.

- Класа за външен вид. Ако е необходима повърхност, критична за боя, тя трябва да бъде поръчана като изключително гладка. Редовен или минимизиран шпангел е разрешен и не е ограничен от текстурата в стандарта.

- Изработка. Завъртанията и празното пространство трябва да имат вид на работник за класа и обозначението. Някои несъвършенства, свързани с намотката, могат да възникнат на части от намотката.

- Мастериране и пасивиране. За да се намали петното в съхранението, в мелниците може да се доставят леки масла или пасивиращ филм. Ако видите бяло, прахообразно петно, вероятно частите са били мокри при нисък въздушен поток. Подредете методите за съхранение и сушене според вашата линия.

Помнете, че галванизираният метал е покрит с цинк или цинково-железен сплав от групата на потапянето в разтопен цинк и изискванията за крайната повърхност трябва да бъдат посочени при поръчката, съобразно прилаганите стандарти за повърхности на галванизирана стомана (виж справка A924 по-горе) .

Измерване и приемане на дебелината на покритието

Приемането на цинковото покритие чрез потапяне се базира на теглото или масата на покритието според продуктовия стандарт, а не само на измерената дебелина. Стандарт A924 посочва два референтни метода и модела за вземане на проби:

- Проба чрез претегляне–отстраняване–претегляне според ASTM A90 за унищожаващо измерване на масата, като се използва тризонно вземане на проби – ръб–център–ръб върху пробен образец, като пробите от ръба са отместени от рязания ръб.

- Рентгенофлуоресценция според ASTM A754 за неразрушаващо измерване на масата извън производствения процес или по време на него, с определени пътища за сканиране и докладване на най-малката отделна точка и средната стойност от три точки.

Магнитни или вихрови уреди според ASTM E376 могат да оценят дебелината на покритието, но решението за отхвърляне се определя от горепосочените изпитвания на масата. (виж справка A924 по-горе) . За справка, обичайните означения се преобразуват по следния начин: G90 еквивалентен на Z275 и добавя около 0.0016 към общата дебелина на листа, приблизително 0.0008 на страна при равномерно разпределяне Тегло на покритието и насоки за преобразуване. Използвайте тези преобразувания, за да проверите показанията на измервателните уреди по време на процеса на галванизация на стоманата, след което регистрирайте приемането според посочената маса на покритието.

Прилепване, непрекъснатост и документация

Нуждаете ли се от бърза функционална проверка? Използвайте теста за огъване на покритието, посочен в спецификацията на продукта, за да филтрирате крехки или слабо залепени слоеве (виж справка A924 по-горе) . За боядисани части, потвърдете Дебелина на сухия филм (DFT) на боята с калибрирани уреди и приложете статистическо правило за приемане, като например 90:10, за да задържите повечето показания на или над номиналната DFT, като същевременно се допуска нормална вариация Elcometer DFT и най-добри практики. Завършете процеса с документация: сертификат за съответствие или протокол за изпитване, показващи спецификацията, означение на покритието и идентификация на единицата, са чести предоставяни документи според A924.

Измервайте на същите места – ръб–център–ръб при всяко измерване и записвайте калибрирането на измервателния уред преди употреба.

- Приемане. Проверете етикетите, спецификацията, означението на покритието и опаковката. Отбележете наличието на масло или пасивация.

- Визуално. Проверка за следи от складиране, щети от докосване и клас на повърхността, подходяща за галванизирано покритие.

- Проби. Подгответе проби и извършете претегляне–отстраняване–претегляне на три точки или рентгенова флуоресценция (XRF) според процедурата за галванизиране.

- Корелация. Използвайте магнитни или вихрови токови уреди за бързи проверки, корелирани с референтния метод.

- Сцепление. Проведете тест за огъване на покритието, както изисква спецификацията за вашия продукт.

- Преди боядисване. Почистете, след което проверете крайната дебелина на боята (DFT) с калибрирани уреди.

- Документация. Архивирайте резултатите заедно с номерата на ролките, измерените места, методите и протоколите за калибриране.

| Дефект или състояние | Вероятна причина | Корективно действие |

|---|---|---|

| Бяла следа от складиране | Намокряне, нисък въздушен поток по време на съхранение или транспорт | Суши и разделяй части, подобри вентилацията, помисли за пасивиране или смазване, както е посочено в стандарти |

| Пукнатини по намотката или линии на напрежение | Навиване с твърде малък вътрешен диаметър или механични напрежения при дегерирания | Провери съвместимостта на вътрешния диаметър на бобината и начина на дегерирания; използвай подходяща термична обработка според практиката на производителя |

| Неочакван модел на кристалчетата | Химически състав на купела и метод на охлаждане | Потвърди поръчания клас на повърхност; моделът на кристалчетата не е дефект, освен ако не е ограничен по поръчка |

| Ниска маса на покритието по ръбовете | Променливост в процеса по ширина на лентата | Увеличете честотата на вземане на проби и работайте с доставчика по настройките на линията |

С този списък можете да приемате или задържате части без да се налага да се гадаете и да поддържате консистентността на оцинкованата стомана. След това ще превърнем тези проверки в спецификации за попълване на празни места и ръководство за подбор, което можете да оставите в RFQ.

Спецификации, шаблони и избор за реални среди

Пишеш запитване и не си сигурен какво да кажеш за цинкови покрития? Използвайте този шаблон и ръководство за подбор, за да преминете от предположения към ясни, изпитваеми изисквания.

Образец на спецификация за цилиндризирани автомобилни части

- Стандарт и клас на продукта. Уточнете управляващия стандарт и клас. Примери за това са ASTM A653 за горещоцинкован лист, EN 10346 DX-серия за студеноформиране, JIS SECC за електроцинкован и GA категории като GA340 или GA590 за цинкован. Вижте типичните видове, видове и случаи на употреба, включително G90, G235, ZM310 и ZM430, в ръководството на индустрията SteelPRO Group за цилиндрични видове и видове.

- Тип на покритие и обозначение. Изберете HDG GI, EG, GA или ZAM. Маса на покритие по обозначение като G90 или G235 за горещоцинкирано и ZM310 или ZM430 за ZnAlMg.

- Формируемост и сила. Наречете основната цел от стомана, например DX52D+Z за оформяне, или GA590 за панели с по-висока якост според EN или GA конвенциите за наименование в цитираното ръководство.

- Качество на повърхността и намерение на боя. Уведомете изискванията за критично довършване на боя. За да се избегне възникване на възпаление, се използва смес от цинк или цинк.

- Методи за приемане. Приемане чрез масата на покритието по посочения продуктен стандарт. Измерванията в завода да бъдат съобразени със същия стандарт.

- Заваряване и съединяване на ноти. Посочете очакванията за съвместимост на сварки на място или слепки за сцепление на GI и GA.

- Опаковка и обработка. Минимизирайте времето на влажност, позволявайте въздушен поток и избягвайте влажно натрупване, тъй като корозивността на атмосферата зависи от влагата, солеността и замърсителите съгласно ISO 9223 ISO 9223 категории и фактори на корозивност .

- Следяемост. Изисква се идентификационен номер на катушката или на единицата, клас, обозначение на покритието и препратки към партидите в документите.

- Последобно производство. Състояние на предварителната обработка и на семейството на системи за боядисване, предназначени за покрития субстрат.

Съпоставяйте класа на околната среда, масата на покритието и системата на боя преди да изберете клас.

Ръководство за подбор на базата на околната среда

Започнете с класифициране на атмосферата. ISO 9223 обяснява, че корозивността се повишава с времето на влажност, соленост във въздуха и сяров диоксид. След това изберете семейството на покрития и масата, които отговарят на експозицията, като използвате доказани случаи на употреба за HDG, EG, GA и ZAM от горепосоченото ръководство за индустрията.

| Сценарий на експозиция | Причини за корозивност | Препоръчително разтвор на цинк | Бележки |

|---|---|---|---|

| Други, с изключение на тези от No 8303 | Ниска влажност, първо естетиката. | EG като SECC | Много гладка повърхност за боя или видими области |

| Общо външно, използване на пътни пътища в предградията | Спинги, с изключение на тези от No 8303 | ГГ, цинкиран на горещо, като G90 или GA340 | Балансирайте формалността с жертвоприношението |

| Прибрежни или промишлени зони за пръскане | Хлориди във въздуха, замърсители | G235 HDG или ZAM като ZM310; използвайте ZM430 за по-екстремни | По-тежката маса на покритието и ZnAlMg повишават издръжливостта на водача |

| С изключение на тези от No 8303 | Пътен пръст, пясък | Станции от цинкова стомана за конструкции, като серия S с +Z или GA590. | Ако е необходимо, използвайте силна боя. |

Когато претегляте горещо заливане срещу електроцинкиране, не забравяйте, че електроцинкирането срещу горещо заливане често е избор между ултрагладка униформа и по-висока защита на ръба. За да се избегне това, Комисията използва изпитвания продукт.

Фактори на жизнения цикъл и на вземането на решения за възлагане на обществени поръчки

- Стратегия за корозия. Дали цилиндризираната стомана е ръждясаема? - Не, не, не. Той е устойчив и правилната маса на покритие и настойка от боя трябва да отразяват горепосочената среда.

- Производимост. GA често помага за заваряване и адхезия на боя, EG благоприятства външния вид на най-високия клас, а HDG предлага по-дебел жертвен цинк за ръбове и чипове.

- Цена и доставка. Определете само това, от което се нуждаете. При топлопотапяне за анализи на автомобилните пазари HDG остава доминиращ избор за много приложения на каросерията и шасито Общ преглед на пазара на цинкова стомана за автомобилната промишленост .

- Контрол на риска. Използвайте опаковката, за да ограничите времето на влажност, и определете приемането по посочения стандарт, за да избегнете спорове.

| ОПЦИЯ | Устойчивост на корозия | Защита на ръбовете | Възможност за боядисване | Свариваемост | Типично използване |

|---|---|---|---|---|---|

| Стомана, предназначена само за боядисване | Добре, ако е непокътната. | Ниско | Добре | Добре | Вътрешни части |

| ЕГ | Добре | Умерена | Най-добри | Добре | Изложени панели |

| HDG GI | По-добър | По-добър | Добре | Добре | Под купето, общ външен вид |

| - Да. | По-добър | По-добър | Най-добри | Най-добри | С изключение на тези от No 8303 |

| ZAM | Най-добри | Най-добри | Добре | Добре | Остри крайбрежни или индустриални зони |

Зарежи тези избори в RFQ, след което бъди готов да ги валидираш в производството. След това ще разгледаме реални начини на повреда и ще ви дадем стъпка по стъпка процедури за ремонт, които можете да използвате в магазина и на терена.

Режими на неизправност и процедури за ремонт на автомобилни панели

Виждаш ли бял филм или кафяви петна на шева и се чудиш какво се е случило? Дали цилиндризираната стомана ръждясва? Ще се разраства ли цилиндризираната металъчна ръжда?

Общи режими на неизправност при експлоатация

- Бели петна от съхранението. Новоцинкованите части, които остават мокри без въздушен поток, развиват бели или сиви отлагания на цинков хидроксид вместо стабилна патина. Сушенето и вентилацията са първите решения, защото защитната патина се нуждае от цикли на въздуха, за да формира Американската асоциация на галванизаторите, мокрите петна и патината.

- Срязване на ръба и подрязване на шевовете. При резани ръбове и при припокриване водата, задържана от капиларното действие, създава пукнатина, където корозията прогресира навътре. Ранното почистване, запечатане и покритие предотвратяват ескалация.

- Обработка на абразивни повреди. Малки вдлъбнатини или драскотини от докосване могат да станат места на начално разрушаване. Отстранете ги незабавно, за да се предотврати разпространението на цинковата корозия под боята.

Поредица от ремонтни операции в магазин и на терен

- Спри активното нападение. Раздели частите, осигури добър въздушен поток и напълно изсуши. Това е първа стъпка при бялото складово петно според насоките на AGA.

- Оценка на тежестта. Лекото или средно бяло петно често може да изчезне след контакт със свободния въздух. Тежки или силно изразени отлагания изискват премахване и ремонт според стандарти, посочени в документа на AGA по-горе.

- Почистване. Използвайте твърда нейлонова четка и подходящо почистващо средство, след което изплакнете с водопроводна вода и изсушете. Измерете останалата дебелина на цинковия слой, за да се потвърди защитата според практиката на AGA от същия източник.

- Поправете повредените участъци според методите на ASTM A780. Възможностите включват боя с високо съдържание на цинк, разпрашване на цинк чрез напръскване или оловно-цинков припой. При боята с високо съдържание на цинк, сухата филмова слой съдържа 65%–69% или >92% метален цинк по тегло, а поправката на покритието трябва да е с 50% по-дебела от заобикалящия цинк, но не над 4,0 mil. При използване на оловно-цинкови припои е необходим предварителен подгряване от около 600 °F (315 °C), като крайната дебелина на поправката се контролира от спецификацията. Материалите за довършителна обработка трябва да достигнат поне 2,0 mil при еднократно нанасяне Довършителна обработка и поправка по AGA, методи по ASTM A780 .

- Запечатайте ръбовете и шевовете. След почистване и поправка запечатайте нахлуванията, за да блокирате задържането на вода, което причинява корозия на галванизираната стомана в процепите (виж препратката Bradley-Mason) .

- Грундоване и финишно покритие. Използвайте покрития, съвместими със съществуващия слой боя. Избягвайте пасивиращи филми преди боядисване, тъй като те могат да попречат на адхезията (виж препратката на AGA за следи от мокро съхранение) .

Съображения относно заваряване и довършителна обработка

След заварката премахнете остатъците в зоната, засегната от топлината, и възстановете защитата чрез методи за ремонт съгласно ASTM A780. Ще ръждаее ли галванизираният слой, ако ЗЗТ остане открита? Да, затова нанесете повторно покритие незабавно там, където цинкът е изгорял.

Боя с високо съдържание на цинк

- Предимства: Нанася се на студено, достига до сложни форми; има определено съдържание на цинк и целеви дебелини според A780.

- Недостатъци: Изисква чиста и суха стоманена повърхност; външният вид може да не съвпада напълно с околната цинковата покривка.

Цинково разпрашване (метализиране)

- Предимства: Създава здрави цинкови слоеве поне до изискваното по продукта; подходящо за по-големи площи.

- Недостатъци: Изисква специализирано оборудване и умения при нанасяне.

Припойка на база цинк

- Предимства: Смесва се добре с околната цинкова покривка; издръжлив металургичен ремонт.

- Недостатъци: Изисква предварително загряване до ~600°F (315°C); топлината може да повлияе на съседните повърхности.

Бързо сушене, запечатване на шевовете и защита на ръбовете, за да се предотврати подяждането.

Накратко, галванизираният металик може да ръждяса при липса на вентилация или на повредени ръбове. Може, но с горепосочените стъпки можете да контролирате къде започва ръждясването на галванизираната стомана и да удължите срока на експлоатация. След това ще покажем как да изберете интегриран партньор, който осигурява съгласуван контрол върху складирането, обработката и покритията от прототипа до серийното производство.

Избиране на интегриран партньор за галванизирани автомобилни части

Когато сроковете се стесняват, а допуснатите отклонения намаляват, кой осигурява постоянство на цинковото покритие от рулото до готовата сглобка? Правилният партньор. Ето как постъпково да оцените такъв, за да подпомогне вашият галванизационен процес качеството, разходите и датите за стартиране.

Какво да търсите у метален партньор с възможности за галванизиране

- Системи за качество, подходящи за автомобилната промишленост. Проверка на съответствие с ISO 9001 и IATF 16949, подпомагани от надеждни методи за инспекция като CMM и визуални системи, както и планиране по SPC и APQP. Това са основни критерии за избор при штамповане и сглобяване в изискващи сектори – рамка за избор на PrimeCustomParts.

- Технически обхват. Прогресивно и трансферно штамповане, собствени форми, заваряване и сглобяване. Възможност за мащабиране от прототипи до милиони части.

- Инженерно сътрудничество. Подкрепа при проектиране за производство (DFM), симулации на формоване и бързо прототипиране, които помагат да се намали риска при ранните производствени серии.

- Приемане на технологии. Съвременни преси, автоматизация, сензори в матриците и базирани на данни системи за управление подобряват повтаряемостта.

- Експертност в повърхностна обработка. Опит в координирането на HDG, EG и GA, включително предварителна обработка и готовност за боядисване.

- Устойчивост и надеждност. Екологични практики и доказана рекордна точност при доставките сочат дългосрочна стабилност.

Интеграция на процесите и осигуряване на качество

Представете си един отговорен екип, който извършва штампиране, подготовка на повърхността, горещо потапяне, галванеализация или електрогалванизация и сглобяване. По-малко предавания означават по-малко променливи, по-ясна комуникация и по-добър контрол върху водещото време. Аутсорсингът към пълнофункционален партньор за металообработка също може да осигури достъп до напреднала техника, мащабируем капацитет и структуриран контрол на качеството, които много фирми, предлагани само едностъпкови услуги, не могат да предложат Ръководство за производствени партньори в LinkedIn .

Попитайте всеки кандидат директно: как галванизирате стоманата за автомобилни части на Вашия производствен линий? Убедителен отговор ще опише последователността HDG и алтернативите. При горещото потапяне почистваната стомана се потапя в разтопена цинкова вана при около 860°F (460°C), след което се охлажда, така че да се образува цинков патин. Галванеалирането включва повторно нагряване след ваната, за да се получи цинко-желязна сплав, подобряваща адхезията на боята. Електрогалванизирането нанася цинк чрез електричество, без използване на вана. Познаването на избрания метод и местоположението му разкрива контрола им върху процеса HDG и съвместимостта с боядисването. Общ преглед на методите за галванизиране от National Material.

| Област на възможности | Какво да се проверява | Защо има значение |

|---|---|---|

| Щамповане и инструменти | Диапазон на преси, прогресивни инструменти, вградени сензори, бързо обслужване на инструменти | Минимизира повреди по покритието и запазва характеристиките в спецификацията |

| Път на покритието | Определени GI, GA или EG потоци, както и стъпки за предварителна обработка и готовност за боядисване | Съгласува галванизирания процес с качеството на заварката и боядисването |

| Метрология и контрол на качеството | CMM, визуален контрол, SPC, документирани планове за контрол | Осигурява възпроизводимост и бързо ограничаване при възникване на проблеми |

| Мащабируемост на доставките | Прототипни клетки чрез високопроизводствени линии, ясна готовност за PPAP | Оптимизира стартирането от пробите до SOP |

Интегрирано качество плюс интегриран график означава по-нисък общ риск и по-бързи стартирания.

От прототип до SOP с надеждни водещи времена

Ето проста насока, която можете да приложите с всеки доставчик.

- По време на RFQ дефинирайте клас на стоманата, GI срещу GA срещу EG, маса на покритието и цел на системата за боядисване. Попитайте как галванизирате стоманата за тази част и как ще проверите непрекъснатостта и дебелината на покритието.

- За пробите, съгласувайте параметрите на формоване, заваряване и предварителна обработка с предвиденото покритие. Запишете уроците в план за контрол.

- Преди SOP, фиксирайте измервателни точки и честота на отчитане за маса на покритието и външен вид. Уточнете опаковката, която предотвратява влажно застояване.

Търсите ли интегриран пример за оценка спрямо Вашия списък с изисквания? Shaoyi предлага бързо прототипиране, сложни штамповки и координирани повърхностни обработки, включително галванизирани и свързани покрития, в рамките на качествени системи по IATF 16949, както и поддръжка при сглобяването. Прегледайте техните възможности като един от данните при сравняването на няколко доставчика по едни и същи критерии Услуги на Shaoyi .

Използвайте последователна терминология при оценката на кандидати. Независимо дали го наричат горещо галванизиране, потапяне в топъл разтопен цинк, HDG или просто GI, уверете се, че могат да опишат контрола на своя процес за HDG, методите за инспекция и предаването към боядисването с ясни, проверими формулировки. В следващата секция ще обобщим всичко това в ключови изводи и план за действие, базиран на ролята, който можете да приложите незабавно.

Изводи и следващи стъпки за защита на стоманата от корозия

Готови ли сте да превърнете наученото в надеждни части по пътя? Ето основните неща, които можете да предприемете още днес, както и стандарти и партньори, които осигуряват постоянство на резултатите.

Основни събития от оцинкована защита

- Защо цинкът работи. Цинкът предпазва стоманата по два начина: бариера плюс жертвен ефект, и създава стабилна патина, която забавя загубата на цинк до около 1/30 от скоростта на стоманата. Ето защо е избран за дълъг живот в изискващи проекти Американска асоциация за галванизиране, преглед на защитата от корозия.

- Какво е галтване и какво е галтване на горещо. По-просто казано, чистата стомана се потопява в разтопен цинк, за да образува металургично цинково желязно покритие, което предпазва от влага, соли и киселини.

- Срокът на експлоатация е условен. Задаването на въпроса колко дълго трае галтване всъщност е въпрос за околната среда, масата на покритието, предварителната обработка, боята и поддръжката. Намалете времето на влажност, запазете покритията непокътнати и защитата ще трае по-дълго.

Правилен процес, правилна спецификация, правилният партньор.

План за действие за инженерство, качество и снабдяване

- Проектиране и инженеринг

- Изберете GI, GA или EG въз основа на целите на функцията и завършването. Тип и маса на покритие на документа съгласно регламентирания стандарт.

- Планирайте боя над цинк, когато е необходимо. Как да предпазите цилиндризираната стомана от ръжда Започнете с подходяща предварителна обработка и съвместими прамери.

- Очаквания за проверка и ремонт в чертежните бележки, за да се избегне неяснота.

- Производство и боядисване

- Съхранявайте частите сухи и проветрявани в склада, за да може да се образува цинкова патина. Избягвайте влажното нанасяне.

- Преди боядисване следвайте признатата практика за подготовка на цилиндризирани повърхности, така че сцеплението и издръжливостта да отговарят на целите на стандартите за цилиндриране AGA, включително ASTM D6386 и свързаните с тях методи.

- Използвайте чисти субстрати, подходящо покритие и съвместима система за боядисване върху цинка.

- Качество и проверка

- Измерва се дебелината и непрекъснатостта на покритието с калибрирани габарити и методи, посочени в стандартите. Използвайте определени методи за поправка на повредени места.

- Запишете резултатите по местоположение и метод, така че приемането да може да бъде проверено.

- Използване на източници и доставчици

- Помолете всеки доставчик да обясни процеса от край до край. Ясен отговор на въпроса как да предпазите стоманата от ръжда върху цилиндрични конструкции трябва да се отнася до правилната подготовка на повърхността, признатите проверки и ремонтни практики.

- Помислете за интегрирани доставчици, които могат да правят прототипи, да штампират, да обработват повърхността и да сглобяват под един покрив. Като пример за сравнение, Shaoyi предлага IATF 16949 качество заедно с штампиране, координирани повърхностни третировки, включително цилиндрирани и монтаж подкрепа Услуги на Shaoyi .

Къде да се обърнете за услуги и стандарти

- Стандарти и методи. Вижте този консолидиран преглед на управляващите и подкрепящи документи като ASTM A123, A153, A767, A780, D6386, D7803 и E376 за привеждане в съответствие на спецификациите, инспекцията и ремонта с признатите практики AGA списък на стандартите и практиките за цинковане .

- Механизми и издръжливост. Прегледайте защо цинкът работи и как патината допринася за дълголетието при атмосферно въздействие, както е посочено в ръководството за защита от корозия AGA по-горе.

- Основи на процеса. За преговор можете да споделите с екипа си, когато ви попитат какво е галванизиране чрез потапяне в топъл разтвор, като им препратите обяснението за процеса чрез потапяне, цитирано по-рано.

Включете тези стъпки в заявките си за оферти и плановете за контрол, и ще подобрите устойчивостта към корозия, без прекомерни спецификации. Ако запазите фокуса върху доказани механизми, ясни стандарти и компетентни партньори, ще доставяте издръжливи галванизирани части с увереност.

Често задавани въпроси за галванизираните покрития

1. Защо Rustoleum указва да не се използва върху галванизирани метали?

Свежоцинкованите повърхности могат да реагират с някои алкидни бояди, носители на разтворители, което води до лошо залепване. За правилно боядисване на галванизирана стомана премахнете маслата, при нужда леко захабете повърхността, нанесете подходящо преобразуващо покритие или праймер за измиване, след което използвайте съвместим праймер и горно покритие. Следването на признатите стъпки за подготвка на галванизирани основи подобрява адхезията и издръжливостта.

2. Ръждясва ли галванизираната стомана на автомобили?

Да, може при определени условия. Галванизираната стомана устои на корозията чрез бариерна и жертвена защита, но задържаната влага, сол от пътищата, повредено покритие, рязани ръбове и тесни процепи все още могат да предизвикат ръжда. Поддържайте частите сухи, запечатвайте шевовете, премахвайте солите и поправяйте люспите с продукти, богати на цинк, за да се запази защитата.

3. Какво е галванизиране чрез потапяне в топен цинк за автомобилната стомана?

Това е процесът на потапяне на чиста стомана в разтопен цинк, при който се образува и залепва цинково-железен слой към повърхността. В автомобилната промишленост непрекъснати линии произвеждат GI за максимална защита чрез цинк или GA, когато се предпочита повърхност от цинково-железен сплав за по-добра адхезия на боята и последователност при точково заваряване.

4. Как се оцинкована стоманата за части на превозни средства?

Типичните стъпки при горещото оцинковане (HDG) включват почистване и активиране на повърхността, контролирано нагряване, потапяне в разтопен цинк, отстраняване с газ за регулиране на дебелината, опционално галванеализиране, след което охлаждане и леко смазване. Електрогалванизацията е алтернативен метод, при който цинкът се нанася чрез електричество за много гладки повърхности. Интегрирани производители могат да координират процесите штамповка, покритие и инспекция от край до край в рамките на системи за качеството в автомобилната промишленост. Например, Shaoyi предлага сертифицирана според IATF 16949 штамповка, повърхностни обработки, включително оцинковане, и поддръжка при сглобяването.

5. Как се предпазва оцинкованата стомана от ръжда след изработването?

Избягвайте влагата, осигурете циркулация на въздуха и поддържайте повърхностите чисти, за да може да се образува патината от цинк. Преди боядисване използвайте проверена последователност от предварителна обработка и съвместими грундове. На съединенията изолирайте различните метали, запечатвайте припокриванията и избирайте фастони с цинково покритие. Възстановявайте повредените места с боя с високо съдържание на цинк или металлизиране, за да се възстанови жертвено защитата.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —