Разбиране на системите с единични форми в преципитационното леене

Накратко

Системите с единични матрици при прецизното леене представляват изключително ефективна и икономична стратегия за оснащане. Те включват стандартизирана основна рамка на матрицата, често наричана държач на единична матрица, която остава в машината за леене, и по-малки сменяеми вложени форми, специфични за всеки детайл. Този модулен подход е идеален за производството на малки до средни по размер детайли с по-прости геометрии в ниски до средни обеми. Основните предимства са значително намалени разходи за оснастка и по-бързо време за настройка в сравнение с разработването на напълно персонализирана матрица за всеки компонент.

Какво е система с единична матрица при прецизното леене?

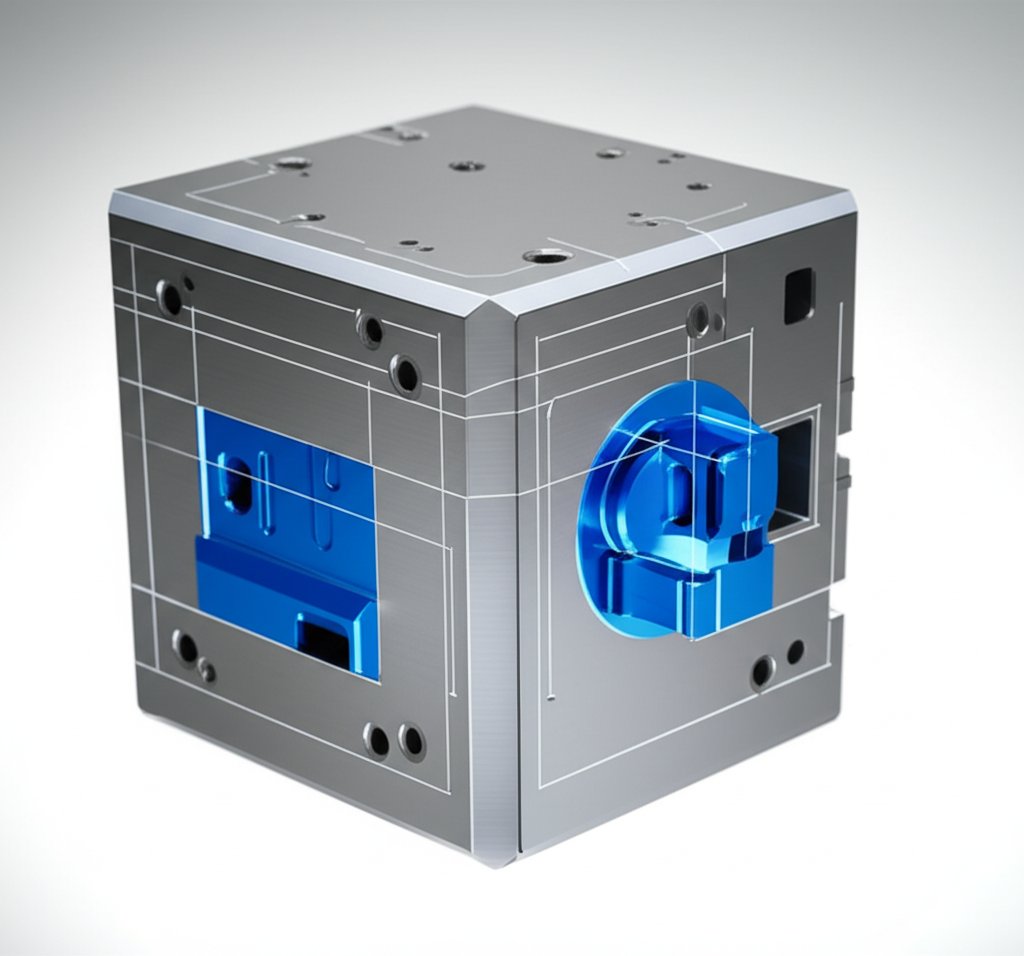

Системата с единична матрица е специализиран тип производствен инструмент, използван при високонапрежно леене под налягане. Основната концепция се върти около основен държач или рамка, собственост на производителя на матрици, която е проектирана да приема по-малки, специално изработени вмъквани матрици. Тези вмъкнати елементи, понякога наричани блокове на полостта или просто единични матрици, съдържат действителната геометрия на детайла. Докато големият, стандартизиран държач остава монтиран в машината за леене под налягане, по-малките вмъкнати елементи могат бързо и лесно да се сменят, за да се произвеждат различни части. Тази модулност е определящата характеристика на системата.

Този подход рязко контрастира с традиционната или „пълна“ матрица, която представлява напълно самостоятелен инструмент, изграден специално за един определен детайл или група от детайли. Пълната матрица включва кухината, системата за изхвърляне, охлаждащите канали и всички останали компоненти в един специализиран пакет. Въпреки че осигурява максимален контрол и ефективност при производството на сложни детайли или при големи серии, изграждането на пълна матрица изисква значителни инвестиции както по отношение на времето, така и на паричните средства. Системите с единични матрици са разработени като по-икономична алтернатива за определени производствени сценарии.

Основното предимство на тази система е намаляването на инвестициите в инструменти. Тъй като клиентът трябва да закупи само сравнително малкия вложим втулков сегмент, първоначалният разход може да бъде само част от сумата за цялостна матрица. Това я прави привлекателен вариант за стартиращи компании, проекти с ограничени бюджети или за производство на разнообразие от малки компоненти без необходимостта от специализиран инструмент за всеки отделен случай. Директният леяр поема разходите за голямата универсална държачка, като разпределя разходите ѝ между множество клиенти и проекти.

За по-добро разбиране на разликата, помислете за следното сравнение:

- Пълна матрица: Напълно персонализиран, самостоятелен инструмент. Конструиран е и изработен за определена детайл, предлагайки оптимална производителност при сложни геометрии и производство в големи серии. Той изисква по-голяма първоначална инвестиция.

- Система с единична матрица: Стандартизирана рамка (държач) с персонализиран, сменяем вложим елемент (кутия). Най-подходяща е за по-малки, по-малко сложни части и по-ниски обеми производство, като осигурява значителни икономии и по-бързи преустройства.

Тази система ефективно демократизира достъпа до прецизното леене за компоненти, които в противен случай биха били твърде скъпи за производство чрез този метод. Като стандартизира най-скъпата част от инструмента — държача — производителите на прецизни форми могат да предложат гъвкаво и достъпно решение за подходящите приложения.

Основни компоненти и принцип на работа

Системата с единични форми функционира чрез взаимодействието на няколко ключови компонента, като всеки има специфична роля. Въпреки че дизайновете могат да варират, основните части работят заедно, за да създадат ефективна, сменяема инструментална конструкция. Основните компоненти включват държача на единичната форма, вложимия елемент (кутията) и съпътстващите системи за изхвърляне и центриране.

The Държач на единична форма (известен още като държач или основна рамка) е най-голямата и най-важна част от системата. Обикновено притежаван от леяра под налягане, това е здрава, стандартизирана рамка, изработена чрез механична обработка от издръжлива стомана, например 4140. Този държач съдържа елементи за центриране, като насочващи пинове и втулки, и често включва и основната система за избутване. Конструиран е така, че да се монтира в определена машина за леене под налягане и остава на мястото си по време на производствените серии, както и при смяната на детайлите.

The Кухина на вложка (или пакетна матрица) е частта от инструмента, която принадлежи на клиента. Това е специално изработен блок, който съдържа отрицателното пространство на детайла – кухината, както и необходимите разливи и отдушници за течението на разтопения метал. За да издържа на топлинните и налягането при леенето под налягане, тези вложки се изработват от висококачествена инструментална стомана, подложена на термична обработка, най-често H-13. Според информация от General Die Casters , някои стандартни размери на пакетни матрици са 10”x12”, 12”x14” и 15”x18”.

Други съществени компоненти, които довършват системата, включват:

- Плоча за изхвърляне и пинове: Тази система е отговорна за избутване на затвърдялото отливане от вложката на кухината след всеки цикъл. Въпреки че основната плоча за изхвърляне може да бъде част от държача, конкретните места на пиновете са интегрирани в индивидуалната вложка на кухината.

- Ръководни щифтове и втулки: Те осигуряват прецизна подравняване между двете половини на матрицата (покритие и изхвърляне) при затварянето им, което е от решаващо значение за производството на точни детайли и предотвратяване на повреди по инструментите.

- Гилза на литник: Този закален компонент насочва потока разтопен метал от дюзата на машината към разпределителната система вътре във вложката на кухината.

- Охлаждащи тръби: Канали в държача и понякога във вложката циркулират течност (като вода или масло), за да регулират температурата на матрицата, което е от съществено значение за контрола на затвърдяването, времето на цикъла и качеството на детайлите.

Принципът на работа е прост и ефективен. За да се премине от производството на един детайл към друг, техник откача старата куха вставка от държателя на единицата, премахва я и монтира новата вставка. Тъй като масивният блок на държателя не трябва да се премахва от машината за леене, този процес е значително по-бърз в сравнение със смяната на цяла матрица, която може да тежи хиляди паунда. Тази бърза смяна минимизира простоюването на машината и прави икономически изгодно производството на по-малки серии от различни детайли.

Основни предимства и ограничения на системите с матрични единици

Системите с матрични единици предлагат убедителен набор от предимства, но също така имат и вградени ограничения. Разбирането на този баланс е от съществено значение за проектиращите и инженерите, за да определят дали това е подходящата стратегия за инструменти за тяхния проект. Решението в основни линии зависи от компромисите между разходи, скорост, сложност на детайла и обем на производството.

Най-значимото предимство е рязко намалената цена на инструментите. Както е описано в ръководството на A&B Die Casting , единичната матрица е производствен инструмент с по-ниска цена, тъй като клиентът плаща само за сменяемата кухина, а не за цялостната стандартизирана рамка. Това може да доведе до значителни спестявания в сравнение с цялостна матрица, което я прави отличен избор за проекти с ограничени бюджети. Друго важно предимство е скоростта, както при производството на инструменти, така и при подготовката на производството. Тъй като държателят вече съществува, трябва да се изработи само по-малкият вставен елемент, което съкращава времето за доставка. Освен това смяната на вставките е много по-бърза от смяната на цялата матрица, намалявайки прекъсванията в работата на машината между серийните произведения.

Въпреки това тези предимства идват със забележими ограничения. Модулните матрици са най-подходящи за по-малки и по-прости части. Стандартизираният характер на държача ограничава наличното пространство, което ограничава размера на детайлите и сложността на елементите. Например използването на множество или сложни подвижни късове — използвани за създаване на подрязани или вътрешни елементи — често е ограничено. Подробен наръчник от Chicago White Metal Casting отбелязва, че модулните матрици са най-подходящи за по-малко сложни конструкции и по-ниски годишни обеми точно по тази причина. Те обикновено не са подходящи за големи структурни компоненти или части, изискващи сложни плъзгащи действия.

Таблицата по-долу обобщава основните разлики между модулна матрична система и цялостна матрица:

| Фaktор | Модулна матрична система | Цялостна матрица |

|---|---|---|

| Стоимост на инструментите | Нисък до умерен (клиентът закупува само вставката) | Висок (клиентът закупува целия персонализиран инструмент) |

| Време за монтаж | Бързо (бърза смяна на вставките) | Бавно (изисква демонтиране на цялата матрица) |

| Сложност на част | Ограничено (най-добро за прости геометрии, минимален брой плъзгачи) | Високо (може да поема сложни геометрии и множество плъзгачи) |

| Производствен обем | Идеално за ниски до средни обеми | Идеално за високи обеми |

| Размер на детайла | Ограничено до малки и средни части | Може да поема от малки до много големи части |

Накрая, изборът на единична матрица е стратегическо решение. За един конструктор с малка, проста част и скромна прогноза за производство, това е лесен достъп до висококачествения свят на пресоването в матрици. За сложна част с висок обем производство, инвестицията в пълна матрица е необходима, за да се постигне максимална ефективност и свобода при проектирането.

Типични приложения и индустрии

Поради икономичността и ефективност при по-малки компоненти, системите с единични матрици се използват в широк спектър от индустрии. Те са предпочитаното решение, когато проектът изисква здравината и прецизността на леене под налягане, но не може да оправдае разходите за пълен, специализиран инструмент. Приложенията обикновено включват части с малки до средни размери и сравнително прости геометрии, които се произвеждат в ниски до умерени обеми.

Многостранността на единичните матрици ги прави подходящи за много сектори. Например, Diecasting-mould.com подчертава използването им за производство на части със сложни форми, стига те да се вписват в ограниченията на държача на матрицата. Тази адаптивност доведе до тяхното широко разпространение в области, където жизнените цикли на продуктите са кратки или където се нуждаят от множество варианти на малка част.

Често срещани индустрии и конкретни примери за части включват:

- Автомобилни: Докато големите структурни компоненти изискват пълни матрици, отделните матрици са идеални за по-малки части като корпуси на сензори, малки скоби, тела на съединители и по-малки компоненти на двигателя или предаването. За по-напрегнати приложения, изискващи по-голяма якост, могат да се използват други методи за производство, като коване, за компоненти, които се нуждаят от максимална здравина.

- Електроника: Електронната индустрия разчита на отделни матрици за производството на различни компоненти като малки цинкови корпуси, радиатори, съединители и монтажни скоби за компютърни и телефонни части. Прецизността на леенето под налягане е от съществено значение за тесните допуски, необходими в този сектор.

- Потребителски стоки: Много ежедневни продукти съдържат части, изработени с отделни матрици. Те включват компоненти за кухненски уреди, фурнитура за мебели и кабинети (дръжки, бутони), части за спортни принадлежности и компоненти за играчки.

- Индустриално оборудване: Единичните матрици се използват за производство на части за машини и инструменти, като хидравлични и пневматични фитинги, компоненти за вентили и малки машинни части, при които обемът на производството за всеки отделен дизайн не оправдава изработката на цялостна матрица.

Основният извод е, че системите с единични матрици осигуряват гъвкав производствен път. Те дават възможност на компаниите да се обърнат към леяр с нов дизайн на детайл и потенциално да го въведат в съществуващ държач на матрица. Това не само намалява първоначалните разходи за инструменти, но също така използва съществуващата инфраструктура на леяра, като създава симбиотична връзка, която прави производството на качествени метални части по-достъпно за по-широк кръг от приложения.

Често задавани въпроси

1. Какво е единична матрица?

Единичната матрица е инструмент за прецизно леене под налягане, който осигурява икономия на разходи и се състои от стандартизирана основна рамка на матрицата (или държач) и по-малки, сменяеми кухини. Тези персонализирани вмъквания са проектирани да се демонтират от основната рамка, без да се изважда целият държач от машината за прецизно леене, което позволява по-бързо и по-икономично производство на по-малки, по-прости части.

2. Какви са двата вида машини за прецизно леене?

Два основни вида машини за прецизно леене са машините с гореща камера и машините със студена камера. Машините с гореща камера се използват за сплави с ниска температура на топене, като цинка, при които инжекционният механизъм е потопен в разтопения метал. Машините със студена камера се използват за сплави с висока температура на топене, като алуминия, при които разтопеният метал се налива в „студена камера“, преди да бъде инжектиран в матрицата.

3. Какви са компонентите на прецизното леене?

Пресформоването включва няколко ключови компонента. Основните компоненти са машината за пресформоване, матрицата или формата (която съдържа полостта за детайла) и металният сплав, който се отлива. Самата матрица е изработена от две половини – покривна матрица и изхвърляща матрица – и включва елементи като канали за леене, врати, отвори за вентилация, изхвърлящи пинове и често подвижни плочи или ядра, за да се създадат сложни форми.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —