Основни компоненти за изработване на тръбни реактивни рамени

Накратко

Изработката на персонализирани тръбни контролни ръчички изисква специфичен набор от части и прецизен процес. Основните компоненти включват високопрочни тръби DOM или Chromoly, нарязани заваръчни втулки за накрайници, висококачествени бушинги (Delrin или полиуретан) и механично обработени купчета за шарнири. Процесът на изработка зависи от точния дизайн, прецизното рязане и фасоване на тръбите, сглобяване в стабилна скара за запазване на геометрията и внимателно TIG заваряване за максимална якост и безопасност.

Основни компоненти за изработване на контролни ръчички

Създаването на комплект тръбни носачи от нулата е възнаграждаващ проект, който ви дава пълен контрол върху геометрията на окачването на вашия автомобил. Въпреки това, успехът зависи от избора на правилните материали. Това не са части, които можете да намерите в местния строителен магазин; те са специализирани компоненти, проектирани да издържат на огромни натоварвания. Осигуряването на висококачествени части е първата и най-важна стъпка в процеса на изработване.

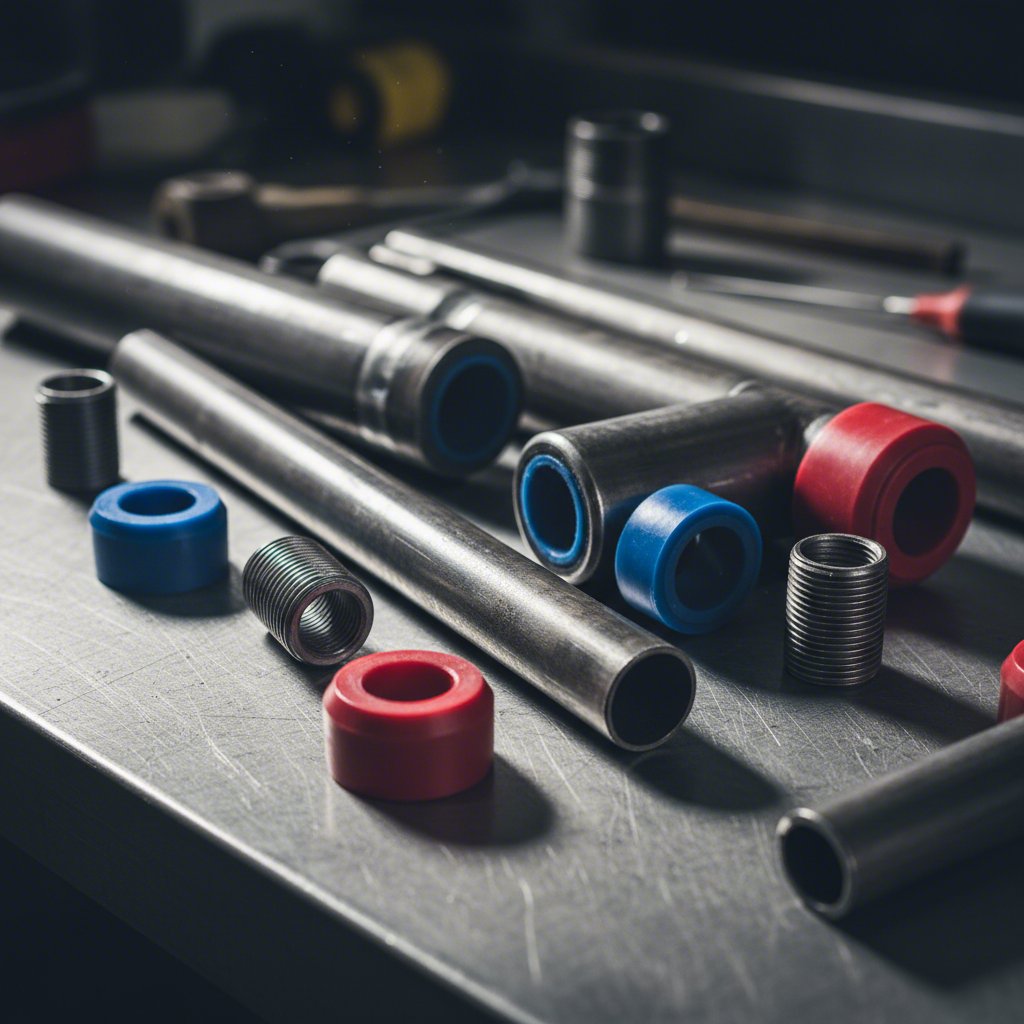

Основата на всеки тръбен носач е самата тръба. Повечето производители избират между стомана, изтеглена през мандрил (DOM), и хромомолибденова стомана 4130. Както се посочва в продуктите на производители като Porterbuilt , тръбите от дебелостен DOM са популярен избор поради високата си якост, отлична еднородност и икономичност, което ги прави идеални за улични и високопроизводителни приложения. Хромомоли има по-високо съотношение на якост към тегло, което го прави предпочитания материал за състезателни приложения, където всяка унция има значение – избор, описан в скъпи индивидуални конструкции. Изборът зависи от бюджета и целите за производителност на вашия проект.

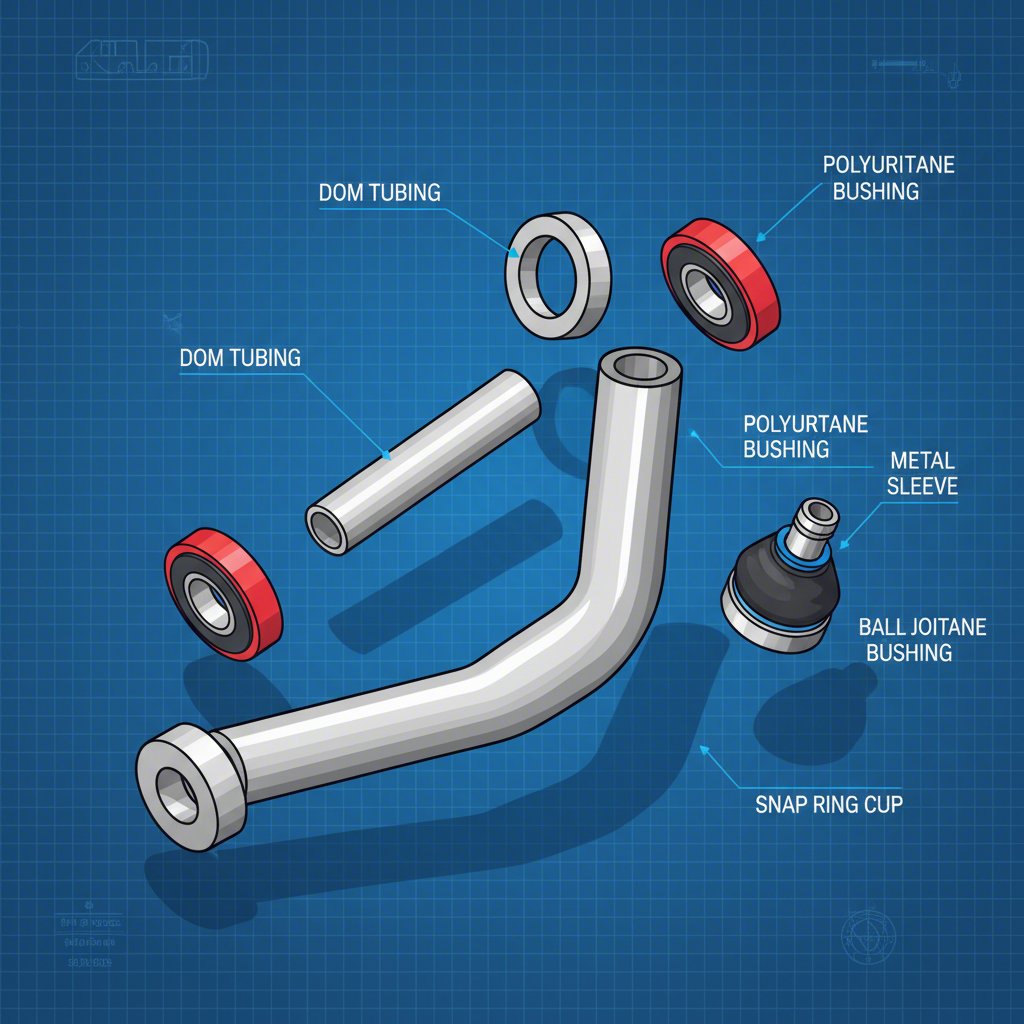

Освен тръбите, ще са ви необходими няколко ключови компонента, за да създадете функционални и регулируеми лостове. Онлайн доставчици като JOES Racing Products и CB Chassis Products предлагат изчерпателна гама от тези части. Типичен списък за покупка включва:

- Заваряеми тръбни краища (втулки): Тези нарязани втулки се заваряват в краищата на DOM тръбите, за да приемат хайм връзки (лостови възли) или нарязани регулировъчни елементи, което позволява прецизни промени в подравняването.

- Лагери и втулки: Тези компоненти се монтират под налягане във въртящите се точки на рамката от страничните лостове. Високопроизводителните опции включват Delrin за минимално огъване и дълъг живот или полиуретан за баланс между производителност и гасене на вибрации.

- Купи или плочи на шарнирното съединение: Те задържат шарнирното съединение от страната на колелото на лоста. Те могат да бъдат плочи за болтови шарнири или механично обработени купи за пресови типове и трябва да бъдат точно позиционирани и заварени.

- Монтажни фланци и скоби: Те се заваряват към рамата на превозното средство, за да осигурят точки за монтиране на въртящите се лагери на лостовете.

За проекти, изискващи уникални спецификации, високотомажно производство или изключителна прецизност при компоненти като CNC-рязани плочи и купи за шарнири, сътрудничеството със специализиран производител може да бъде полезно. Компании като Shaoyi (Ningbo) Metal Technology Co., Ltd. предлагат персонализирано штамповане на автомобилни части и производство на метални компоненти, осигуряващи прецизността, която е от съществено значение за елементи на окачването. Това гарантира идеално прилягане и металургическа последователност, които са жизненоважни както за безопасността, така и за представянето.

Сравнение на материали: DOM стомана срещу 4130 Хромоли

| Функция | DOM стомана | 4130 Хромоли |

|---|---|---|

| Сила | Много здрава и издръжлива за повечето приложения. | По-висока якост на опън, което позволява по-тънки стени и по-лека маса при еднаква якост. |

| Тегло | По-тежка в сравнение с Хромоли при еквивалентна якост. | По-лека, което я прави идеална за състезания и намаляване на неподрежданата маса. |

| Разходи | По-достъпна по цена и широко разпространена. | Значително по-скъпа. |

| Свариваемост | По-лесно за заваряване с MIG или TIG; по-малко чувствително към топлина. | Изисква TIG заваряване. Предварителното и следващото нагряване обикновено се изискват само при дебелина на стената над 0,120 инча. |

| Идеално приложение | Улични представяния, персонализирани пикапи (C10, S10) и общо производство. | Професионален моторспорт, оффроуд състезания и приложения, при които теглото е от решаващо значение. |

Процесът на производство: От проекта до крайната заварка

След като сте осигурили компонентите, започва процесът на производство. Тук от решаващо значение са прецизността, търпението и правилните инструменти. Изработването на лостове за управление не е просто заваряване на тръби помежду им; това е инженерна задача, която директно влияе на управляемостта и безопасността на превозното средство. Целият процес трябва да бъде методичен, за да се гарантира крайният продукт да бъде както здрав, така и геометрично точен.

Пътуването от суровия материал до готовия продукт следва ясна последователност от стъпки. Както е описано подробно в всеобхватен дневник на изработка от Wilhelm Raceworks , дори и очевидно незначителни детайли като осигуряването на щедри радиуси вместо остри ъгли, могат да окажат голямо влияние върху устойчивостта на детайла към напрежение и умора от натоварване. Професионален подход изисква внимателно планиране и изпълнение на всеки етап.

По-долу е даден стъпка по стъпка преглед на процеса на изработване:

- Проектиране и измерване: Първата стъпка е окончателното утвърждаване на проекта, като използвате CAD софтуер за анализ на напрежението или чрез внимателно измерване на точките за закрепване към окачването на вашия автомобил. Трябва да определите желаната дължина, ъгъла на шарнира и местоположението на осите на въртене, за да постигнете желаните стойности на кастъра, къмбъра и центъра на теглене.

- Рязане и оформяне на отвори: Отрежете тръбите от DOM или Хромомоли до точните дължини, определени в проекта. Краищата на тръбите, които ще се свързват с други тръби, трябва да бъдат „оформени“ или „изрязани“, за да паснат перфектно плътно, създавайки здраво съединение за заваряване. Най-добрият инструмент за тази задача е тръбен оформител за отвори.

- Машинна обработка и подготвителни дейности: Всички нестандартни елементи, като фитингите, които държат балковия шарнир, може да се нуждаят от обработка на токарен или фрезерен стан. Преди заварката внимателно почистете всички компоненти, за да премахнете всякаква масло, мазнини или окалини, които биха могли да замърсят заварката.

- Изграждане на щифт: Това е безспорно най-важната стъпка. Щифтът за производство е устройство, което задържа всички отделни компоненти на лоста за управление в точните им крайни позиции. Изграждането на прецизен и здрав щифт е от съществено значение, за да се гарантира, че лостът няма да се деформира от топлината при заварката и че крайната му геометрия ще бъде коректна.

- Приваряване и проверка: Поставете всички компоненти в щифта и направете малки 'приварки', за да бъдат задържани заедно. След като бъдат приварени, премахнете лоста от щифта и го пробвайте на автомобила, за да се проверят размерите и зазорините преди окончателната заварка.

- Окончателна заварка: За компонентите на окачването методът за заваряване с волфрамов инертен газ (TIG) е предпочитан поради прецизността и силните, чисти заварки, които произвежда. Заварявайте шевовете в стъпаловидна последователност, за да разпределите топлината равномерно и да минимизирате деформацията. За 4130 хромомолибден е необходимо бавно охлаждане (например увиване на детайла в заваръчен одеял), за да се предотврати втвърдяването на материала; обаче предварителното загряване обикновено се изисква само при тръби с дебелина на стенката над 0,120 инча.

- Финишинг: След заваряване и охлаждане, лостът за управление може да бъде покрит с прахово покритие или боя за защита от корозия. Накрая монтирайте втулките и инсталирайте шарнира, за да завършите сглобяването.

Тръбни срещу плочести лостове: Критичен избор на конструкция

При проектирането на персонализирани носачи един от основните избори, с които се сблъсква производителят, е дали да използва тръбна или плочеста конструкция. Въпреки че и двете могат да бъдат изключително здрави, различната им конструкция им придава отделни характеристики, които ги правят подходящи за различни приложения. Разбирането на тези разлики е от съществено значение за създаването на окачване, което отговаря на предвиденото използване на автомобила.

Носач с тръбна конструкция, както подсказва името, се изгражда предимно от кръгли или понякога правоъгълни тръби. Тази конструкция е изключително подходяща за устойчивост към сили от множество посоки, като усукващи (торзионни) натоварвания и натискови-опънни (напрежение и компресия) сили, характерни за високоефективно движение по пътища. Кръглата форма разпределя напрежението равномерно, което я превръща в ефективно и леко решение за повечето приложения – от градски автомобили до състезателни коли.

Рамо от плоча, често срещано при екстремни състезания по бездействие, е изработено от няколко парчета плоска стоманена ламарина, които се изрязват и заваряват заедно, за да образуват кутиеподобна конструкция. Този метод на изработка създава рамо, което е изключително здраво и огъваемо, особено при директни вертикални удари, като при приземяване след голям скок. Въпреки че често е по-тежко от тръбно рамо, неговата якост може да бъде предимство в сурови условия. Както отбеляза един потребител във форум: „Раменете от плоча ще бъдат по-силни. Тръбите са по-добри при нещо като каросерия за превръщане, където силите (ударите) могат да идват от всякакви посоки.“ Това подчертава основния компромис между двата вида конструкции.

Сравнение: Тръбни срещу Плочести Регулиращи Рамени

| Характеристика | Тръбни Регулиращи Рамени | Плочести Регулиращи Рамени |

|---|---|---|

| Профил на якостта | Изключителна усукваща огъваемост и якост при опън/натиск. Ефективно при поемане на натоварвания от множество посоки. | Изключително висока якост при директни вертикални и странични натоварвания. Може да бъде по-силно, но по-малко ефективно спрямо теглото си. |

| Тегло | Обикновено по-лек за дадено ниво на якост поради ефективността на кръглите тръби. | Типично по-тежък и по-масивен, тъй като изисква повече материал за създаване на кутиевидната конструкция. |

| Сложност на производството | Изисква прецизна нарязка на тръбите и здрава фиксираща конструкция. Заварката може да е сложна около криволинейните възли. | Изисква CNC или плазмена рязка на плочите и обширна заварка. Често се налага вътрешно оразяване. |

| Разходи | Материалната цена за DOM тръби е умерена. Хромомолибденът значително увеличава цената. | Материалните разходи за стоманени плочи могат да са високи, а разходите за труд/рязка често са по-големи. |

| Идеално приложение | Улични спортни превозни средства, пътни състезания, драг състезания, специални камиони и повечето превозни средства за движение по пътища. | Трофейни камиони, рок краулъри и екстремни внедропътни превозни средства, които изпитват сурови удари. |

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —