Штамповане с преходен матричен инструмент за автомобилни компоненти: Технически инженерен наръчник

Накратко

Преносното щанцоване е прецизен процес за формоване на метали, при който отделните заготовки се отделят от металната лента преди преди да навлязат в пресата и след това се преместват механично между независими щанци чрез пръсти или релси. Това „свободно състояние“ позволява производството на големи, дълбоко изтеглени и сложни компоненти за автомобилна промишленост чрез преносно щанцоване като рамки на шасита и лостове на окачването, без ограниченията от носеща лента. Въпреки че обикновено е по-бавен от прогресивното щанцоване, този метод предлага по-висока ефективност при използването на материала и възможността за обработка на сложни геометрии, които изискват завъртане или странично пробиване, което го прави предпочитания метод за структурни части на превозни средства.

Основи: Механиката на щанцовката с прехвърляне

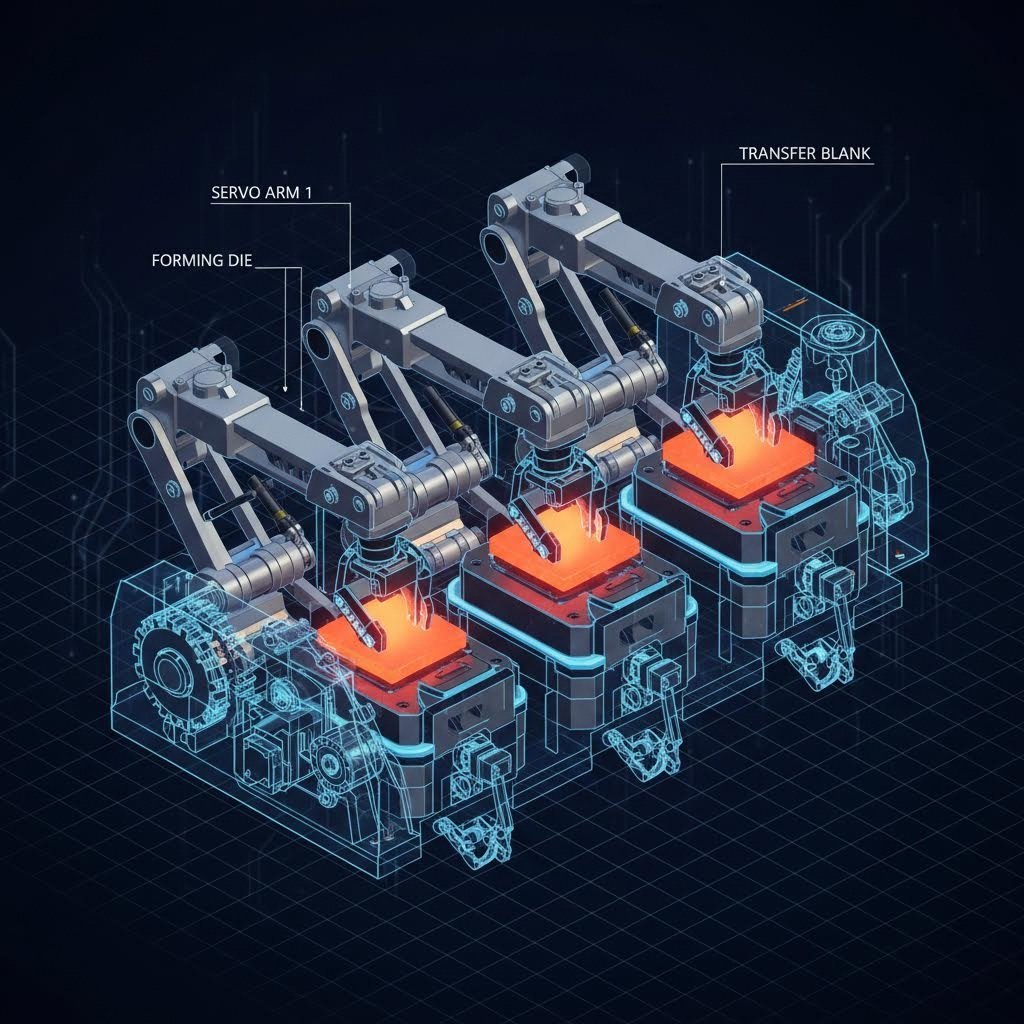

В основата си щанцовката с прехвърляне се различава от другите методи по начина на обработване на заготовката. При прогресивното щанцоване детайлът остава прикрепен към непрекъсната метална лента (носеща лента), докато се придвижва през различните работни станции. Напротив, при щанцовката с прехвърляне заготовката се отделя веднага от рулото. След това отделената заготовка се транспортира от станция до станция чрез механична автоматизирана система, обикновено състояща се от серво задвижени релси с хващалки или пръсти.

Определящото инженерно предимство на този процес е „свободното състояние“. Тъй като компонентът не е прикачен към метална лента, той може да бъде свободно манипулиран между станциите. Може да бъде завъртан, накланян или обръщан, за да се осъществяват сложни формообразяващи операции като обратно изтегляне или странично пробиване, които биха били невъзможни, ако детайлът все още беше прикачен към руло. Тази възможност е от решаващо значение за автомоболната промишленост, където компонентите често имат нелинейни геометрии и изискват висока точност в множество равнини.

Съвременните трансферни преси, като тези, използвани от Aranda Tooling и други лидери в индустрията, често интегрират серво технология, за да оптимизират траекторията на трансфера. Това позволява регулиране на профила на хода, като пресата може да забави по време на формообразяване за по-добро течение на материала и да ускори по време на трансферна фаза, за да поддържа високи скорости на производство.

Трансферна срещу прогресивна матрица: Предизвикателството за производителя на автомобили

За инженерите по автомобили и мениджърите по доставките изборът между трансферно и прогресивно штамповане често е основното производствено решение. Докато прогресивните матрици са ненадминати по скорост при малки части, трансферните матрици доминират, когато размерът и сложността нарастват. Следното сравнение подчертава операционните различия, от решаващо значение за автомобилното производство.

| Функция | Трансферно штампиране | Прогресивно щамповане на матрици |

|---|---|---|

| Закрепване на детайла | Отделен заготов (свободно състояние) | Закрепен към транспортираща лента |

| Оптимален размер на детайла | Средни до големи (рамки, черупки) | Малки до средни (конзоли, скоби) |

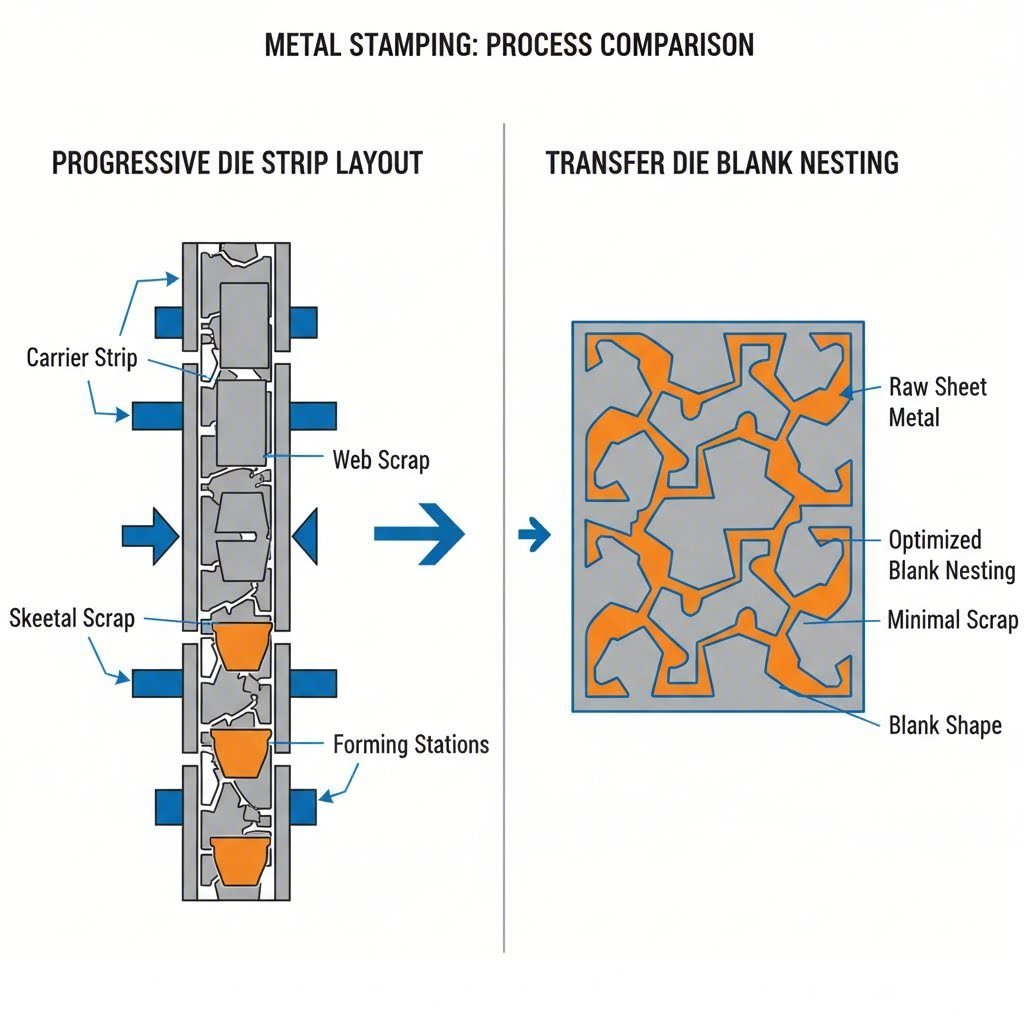

| Ефективност на материалите | Висока (оптимизацията на разполагането намалява отпадъците) | По-ниска (отпадъците от транспортиращата лента са неизбежни) |

| Стоимост на инструментите | Обикновено по-ниска (по-прости независими матрици) | По-висока (сложна единна матрична конструкция) |

| Производствена скорост | Умерено (обикновено 15–60 SPM) | Високо (може да надвишава 100+ SPM) |

| Геометрична сложност | Високо (дълбоки изтегляния, цилиндрични части) | Средно (ограничено от лентовата връзка) |

Ключов фактор при това решение е усвояването на материала. В автомобилното производство, където разходите за суровини могат да достигнат до 70% от цената на детайла, възможността за ефективно разполагане на заготовките е голямо предимство за преносното штамповане. Както се посочва в технически анализи от Стандартна матрица , премахването на носещата лента позволява на инженерите да разполагат заготовките стъпаловидно (наситняване), за да максимизират добива от калъпа – значима икономическа стратегия при серийно производство с дебели стоманени или алуминиеви ленти.

Ключови приложения и компоненти в автомобилната индустрия

Преносното штамповане е незаменимо за определени категории автомобилни части, при които се съчетават структурна цялост и геометрична сложност. Процесът най-често се използва за:

- Големи структурни компоненти: Рамите на шасито, напречните греди и стойките изискват тонаж и размер на леглото на преса, типични за трансферни линии. Възможността за манипулиране на тези големи части между работните станции осигурява постоянна дебелина на стената и якост.

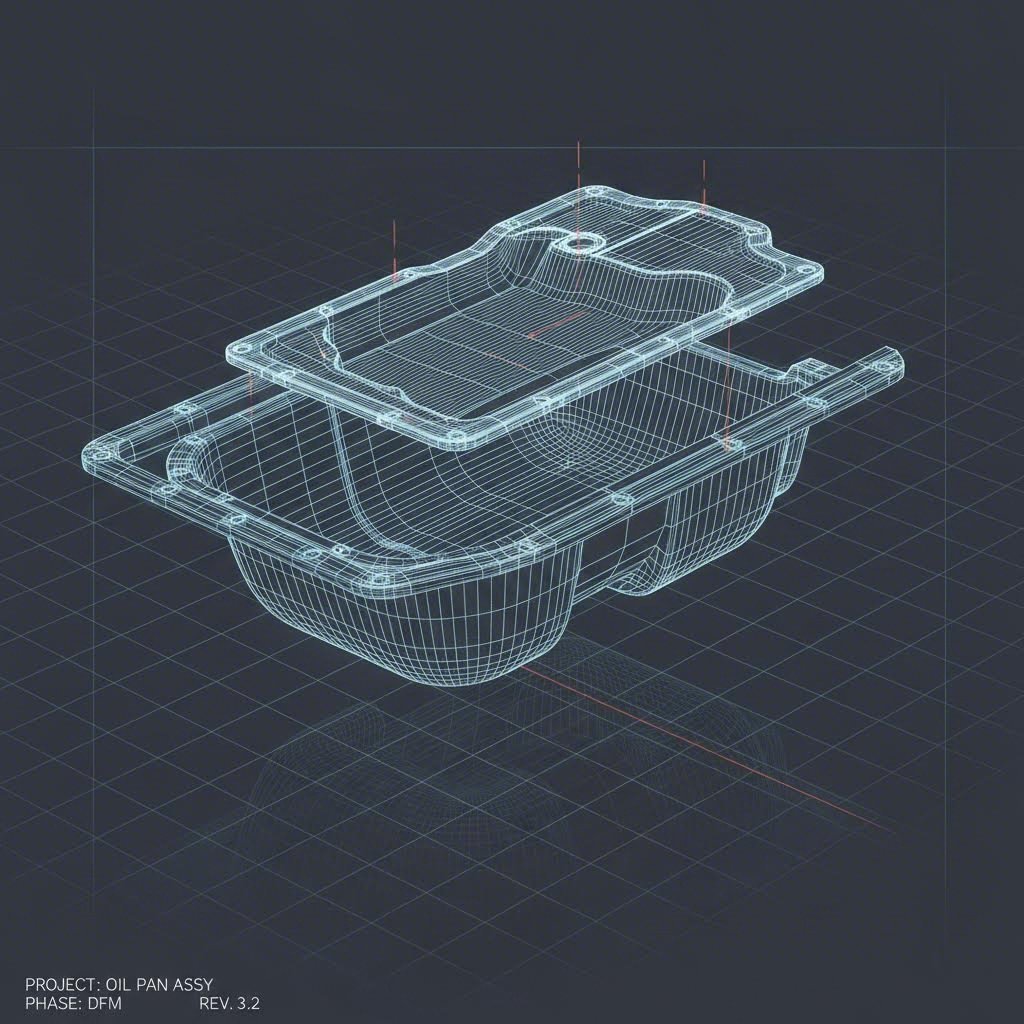

- Дълбоко изтеглени части: Компоненти като картери, резервоари за гориво и двигатели изискват дълбоко изтегляне, при което метала се разтяга значително. „Свободното състояние“ при трансферно щанцоване позволява на материала да тече без натягане от транспортираща лента, намалявайки риска от скъсване или отслабване.

- Сложни части за окачване: Рамената за управление и подрамите често изискват операции по множество оси. Трансферните системи могат да завъртат детайлите, за да извършват пробиване или фланширане по страни, които биха били недостъпни при прогресивен матричен инструмент.

За производителите, търсещи партньор, способен да поеме тези изискващи спецификации, Shaoyi Metal Technology предлага всеобхватни решения за автомобилно штамповане. Със сертифициране по IATF 16949 и пресови възможности до 600 тона, те преодоляват разликата между бързо прототипиране и масово производство за критични компоненти като лостове на управляването и подрамки.

Технически предимства за автомобилно производство

Освен геометричната свобода, штамповането с преносен умиращ има специфични инженерни предимства, които отговарят на съвременните автомобилни стандарти, особено относно намаляване на теглото и безопасност при сблъсък.

Работа с високопрочни сплави

Съвременните превозни средства все повече разчитат на напреднала високопрочна стомана (AHSS) и алуминий, за да намалят теглото, запазвайки същевременно безопасното ниво. Тези материали са по-малко дуктилни и по-склонни към възврат след деформация. Преносните форми позволяват междинно отпускане или конкретни станции за повторно изстискване, които е трудно да бъдат интегрирани в прогресивна лента. Възможността за отделяне на детайлите означава, че силите могат да бъдат центрирани по-ефективно, намалявайки натоварването върху пресата.

Гъвкавост на процесите и вторични операции

Системите за трансфер се отличават в интегрирането на вторични операции. Тъй като частта е достъпна от всички страни по време на пренасянето, процеси като налягане на стъкло, поставяне на гайка или дори по-малки задачи по сглобяване могат да бъдат включени в цикъла на пресата. Според Питърсън Ентърпрайз , тази гъвкавост често премахва необходимостта от стъпки на заваряване или обработка надолу по веригата, засилвайки производствения отпечатък и намалявайки общите разходи за части.

Стъпки на процеса: от празна до готова авточастица

Разбирането на оперативния поток помага за проектирането на части, оптимизирани за този метод. Типичната линия за прехвърляне на изкуство следва следните последователни стъпки:

- Изрязване: Процесът започва с намотка от метален лист. С помощта на изчистваща матрица се реже първоначалната форма, отделяйки я напълно от лентата. Това е отличителната точка на разминаване от прогресивното штампиране.

- Трансферна: Механични пръсти (прихващачи) или вакуумни чаши слизат, хващат празното и го преместват странично към първата станция за формиране.

- Станции за формиране: Частта се движи през серия от маркировки. Станция 1 може да извърши първоначалното изтегляне (насочване). Станция 2 може да пречисти формата или да пробие дупки. Станция 3 може да извършва флангиране или подстригване.

- Изход: Готовият компонент се изхвърля на конвейер или в контейнер, готов за проверка или покритие.

Тук играе решаваща роля софтуерът за симулация. Както подчертава Keysight в момента инженерите използват "цифровите близнаци", за да симулират движението на прехвърлянето и формирането на напрежения преди рязане на всяка стомана. Тази виртуална валидация гарантира, че пръстите за прехвърляне няма да се сблъскат с матрицата и че частта няма да се разпадне по време на дълбоките операции по изтегляне.

Стратегическо съображение за веригите за доставки на автомобилни превозни средства

Прехвърлянето на штампиране на изкуствени материали представлява оптимална среда за много автомобилни програми. Той преодолява разликата между високата скорост на прогресивните форми (които се борят с дълбоки изтегляния и големи части) и ниската скорост на тандемните линии (където частите се движат ръчно между отделни преси). За компонентите, изискващи структурна твърдост, ефективност на материала и сложно оформяне, той остава стандартният носител в производството на автомобили.

Заключение

Изборът на правилния процес на штампиране е изчисление на геометрията, обема и разходите за материали. За компоненти за автомобилна промишленост чрез преносно щанцоване , стойността се крие във всестранността. Като отделят частите от лентата, производителите получават свобода да произвеждат по-дълбоки, по-силни и по-сложни части, като същевременно намаляват скъпите отпадъци. Тъй като конструкциите на превозни средства продължават да предпочитат високопрочни леки материали, контролираната точност на трансферирането на системи ще стане все по-важна за веригата за доставки на автомобилите.

Често задавани въпроси

1. да се съобрази с Каква е основната разлика между прехвърлянето на стъкла и прогресивното стъпване на стъкла?

Основната разлика е частичното прикрепване. При прогресивното штампиране на изкуството, частта остава прикрепена към метална лента до последната станция. При прехвърляне на штампиране на стъкла, празното първо се отрязва от лентата и след това се премества независимо между станциите. Това позволява на прехвърлящите матрици да обработват по-големи части и по-дълбоки изтегляния, които биха деформирали носителя на лентата.

2. Да се съобразяваме. Защо прехвърлянето на печата е предпочитано за дълбоко изтеглени части?

За дълбокото рисуване материалът трябва да попадне в кухината. Ако частта е прикрепена към лента (като при прогресивното штампиране), напрежението от лентата ограничава този поток, често причинявайки разкъсване или разреждане. Прехвърлянето на штампиране оставя частта свободна, което позволява на материала да тече естествено и позволява много по-дълбоки, по-сложни форми като мазнини и корпуси на двигатели.

3. Да се съобразяваме. Как прехвърлянето на штампиране на стъкла намалява разходите за материали?

Прехвърлянето на штампи позволява оптимизирано гърдене на празното. Тъй като първоначално се режат празното парче, то може да бъде разпределено на няколко места или да се разположи на спиралата по начин, който да сведе до минимум оставащата мрежа от метални отпадъци. За разлика от това, прогресивните стъкла изискват непрекъсната лента за транспортиране на частите, което по същество генерира повече отпадъчни материали.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —