Есенциален контролен списък за доставчик на бързи прототипи в автомобилната индустрия

Есенциален контролен списък за доставчик на бързи прототипи в автомобилната индустрия

Накратко

Контролният списък за доставчици за бързо автомобилно прототипиране задължително трябва да оценява четири ключови области: технически възможности, експертиза по материали, системи за контрол на качеството и анализ на пригодността за производство (DFM). Изборът на партньор с доказан опит в автомобилния сектор е от решаващо значение за осигуряване на съответствие с отрасловите стандарти, управлението на сложни геометрии и успешното мащабиране от единичен прототип до качество, подходящо за производство.

Основни критерии за проверка: технически възможности и материали

Първата стъпка при оценката на потенциален доставчик за бързо прототипиране е задълбочен преглед на основните му възможности. Това надхвърля прост списък с машини; включва разбиране дали технологиите и наличните материали отговарят на строгите изисквания на автомобилната индустрия. Техническата компетентност на доставчика пряко влияе върху точността, издръжливостта и функционалната производителност на вашите прототипи, които са от съществено значение за смислената валидация и тестване.

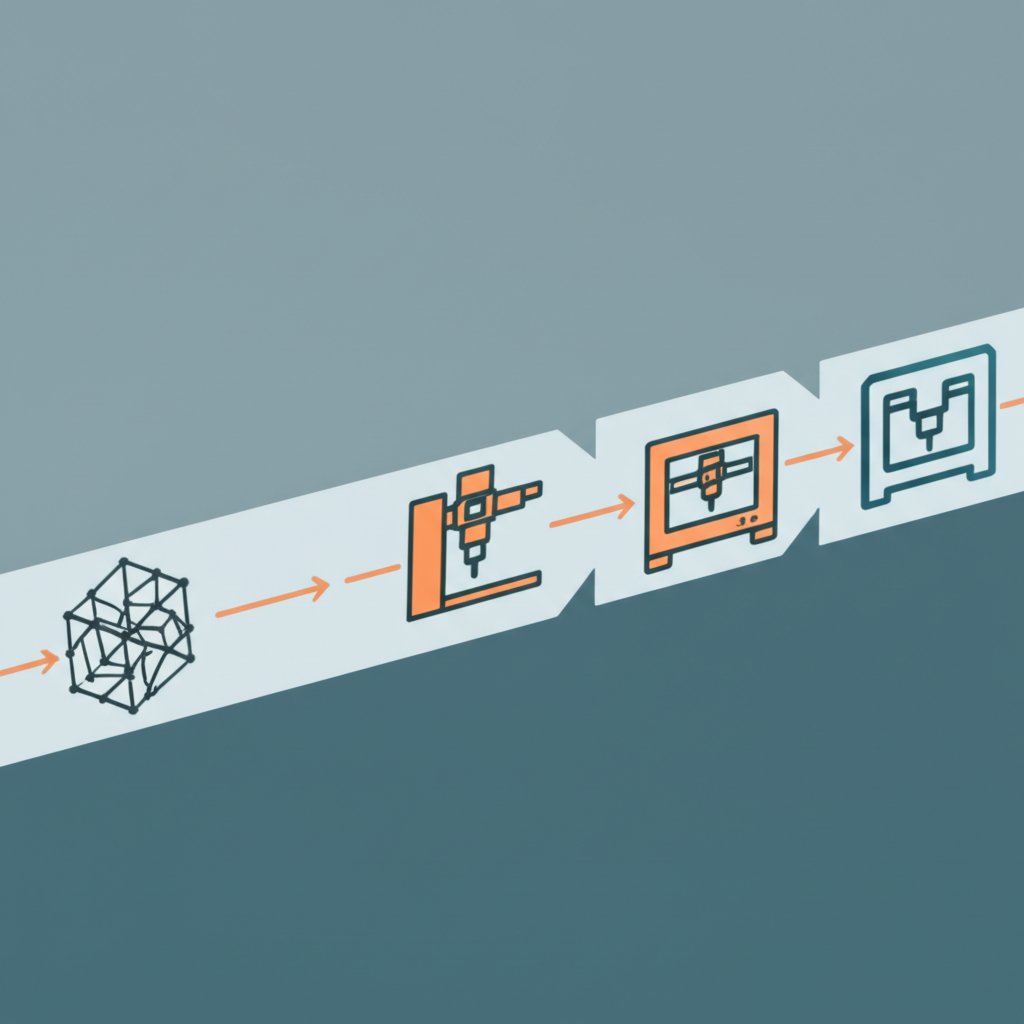

Компетентен партньор трябва да предлага разнообразие от технологии за прототипиране. Това гарантира, че те могат да препоръчат оптималния процес за вашите конкретни нужди, вместо да налагат проекта ви в рамките на ограничените си възможности. Според ръководство от Uidearp , ключови технологии, към които да се обърне внимание, включват CNC машинна обработка за високоточни метални и пластмасови части и различни методи за 3D печат, като например Стереолитография (SLA) за фини детайли, Селективно лазерно синтероване (SLS) за издръжливи функционални части и Фузионно моделиране чрез отлагане (FDM) за концепции в ранен етап. Всяка технология има свои предимства относно скорост, разходи, свойства на материала и прецизност, затова доставчик с няколко опции може да осигури по-добре персонализирани решения.

Еднакво важно е изборът на материали и експертизата на доставчика. Автомобилната индустрия използва голямо разнообразие от материали – от пластмаси за производство до специализирани метални сплави. Избраният от вас доставчик трябва не само да разполага с тези материали, но и да притежава експертиза за консултиране по въпроса кой избор е най-подходящ за вашето приложение, като се имат предвид фактори като якост на опън, устойчивост на топлина и тегло. За проекти, насочени към намаляване на теглото и структурна цялостност, сътрудничеството със специалист може да бъде безценно. Например, когато вашият проект изисква прецизно проектирани компоненти, може да се замислите за персонализирани алуминиеви профили от проверен партньор като Shaoyi Metal Technology , който предлага комплексна услуга от прототипиране до производство в рамките на строга сертифицирана качествена система според IATF 16949.

Гарантиране на качество и възможност за производство: етапи DFM и контрол на качеството

Освен създаването на дадена част, доставчик от висока класа добавя стойност, като осигурява оптимизиране на конструкцията за производството и съответствие с високите стандарти за качество. Тук анализът „Конструиране за производимост“ (DFM) и надеждният процес за контрол на качеството (QC) стават задължителни критерии. Пренебрегването на тези области може да доведе до прототипи, които не могат да се произвеждат масово икономически, или до части, които се повреждат при реални условия на тестване, което причинява значителни закъснения и надвишаване на разходите.

Конструирането за производимост (DFM) е критичен анализ на ранен етап, при който доставчикът преглежда вашата конструкция, за да открие възможни предизвикателства при производството. Както е посочено в списък за проверка при прототипиране от HLH Sheet Metal , като включите насоките за проектиране с оглед производството (DFM) от самото начало, можете да предотвратите проблеми като пукане, промяна на размерите или ненужна сложност, които увеличават разходите. Проактивен доставчик ще предостави DFM доклад, който предлага модификации за подобряване на производимостта, като например коригиране на дебелината на стените, оптимизиране на ъглите на извличане или опростяване на геометрията, без да се компрометира функционалността. Този съвместен цикъл на обратна връзка е белег за истински производствен партньор, а не просто за услугова компания.

Структуриран процес за контрол на качеството (КК) осигурява необходимата проверка, че компонентите отговарят точно на вашите спецификации. Тази система трябва да включва множество контролните точки или етапи по време на производствения процес. Основните елементи на КК включват сертифициране на входящите материали за проверка на класовете сплави или полимери, инспекции по време на производството за ранно откриване на отклонения и окончателна размерна и функционална проверка преди пратката. При приложения в автомобилната индустрия този процес трябва да бъде прецизно документиран, за да се осигури проследимост и съответствие с отрасловите стандарти.

Съответствие и готовност за производство, специфични за автомобилната индустрия

Автомобилната индустрия функционира при някои от най-строгите стандарти за качество и съответствие в производството. Един универсален цех за прототипи може да няма необходимия опит или сертификати, за да отговаря на тези изисквания. Затова е от решаващо значение да се оцени специфичният опит на доставчика в автомобилния сектор и готовността му да осъществи прехода от единичен прототип към процес, подходящ за производство, като Процеса за одобрение на производствени компоненти (PPAP).

Познаването на изискванията в автомобилната индустрия от страна на доставчика е голямо предимство. Опитните партньори разбират нуждата от прецизни допуски, проследяване на материали и подробната документация, изисквана от производителите на автомобили (OEM). Според преглед на контролни списъци за производство от Фалкони , проверката на доставчика е ключова процедура за намаляване на рисковете в веригата за доставки и поддържане на стандарти за качество. Попитайте за техния опит с клиенти от автомобилната индустрия и разбирането им на стандарти като IATF 16949, който регулира системите за управление на качеството за доставчици в автомобилната промишленост. Такъв опит гарантира, че те говорят един и същ език и предвиждат строгата валидация, необходима за компоненти, използвани в превозни средства.

Освен това, вземете предвид способността на доставчика да поддържа целия жизнен цикъл на вашия проект. Въпреки че незабавната нужда е прототип, крайната цел често е производство в малки или големи серии. Доставчик, който може да преодолее тази пропаст, предлага огромна стойност. Те могат да използват фазата на прототипиране, за да усъвършенстват формите, оптимизират производствените процеси и подготвят необходимата документация за безпроблемен преход. Това предвиждане предотвратява скъпия и отнемащ време процес на ново търсене и повторна валидация на нов производствен партньор, когато дойде време за мащабиране.

Пълният контролен списък за доставчици на прототипи в автомобилната индустрия

За да оцените и изберете подходящия партньор системно, използвайте този изчерпателен контролен списък. Той обединява ключовите критерии в практически въпроси, които ви помагат да проведете задълбочена и последователна оценка на всеки потенциален доставчик.

| Критерий за оценка | Ключови въпроси към доставчика | Значение в автомобилната индустрия |

|---|---|---|

| Технически способности |

|

Осигурява, че доставчикът може да произвежда части с необходимата прецизност, повърхностна обработка и механични свойства за функционално тестване. |

| Експертност в материалите |

|

От съществено значение за валидиране на експлоатационните качества при реални условия като топлина, вибрации и химическо въздействие. |

| Проектиране за производство (DFM) |

|

Намалява производствените разходи, съкращава времето за изпълнение и предотвратява скъпоструващи конструктивни грешки преди изработването на инструментите. |

| Качествен контрол и инспекция |

|

Гарантира, че частите отговарят на строги размерни и функционални спецификации, осигурявайки безопасност и надеждност. |

| Опит в автомобилната индустрия |

|

Указва разбиране на високите стандарти в индустрията относно документация, проследимост и качество. |

| Управление на проекти и поддръжка |

|

Осигурява ясна комуникация, оперативност и гъвкавост, които са от съществено значение за бързо развиващи се етапи на разработка. |

| Мащабиране до производство |

|

Партньор, който може да мащабира, спестява време и ресурси, като премахва нуждата от намиране и квалифициране на нов доставчик за производството. |

Вашето окончателно решение за доставчик

Изборът на доставчик за бързо прототипиране за автомобилен проект е стратегическо решение, което засяга целия Ви процес на разработване на продукта. Макар че техническите спецификации са основополагащи, правилният партньор осигурява и неоценима експертна помощ в областта на производимостта, осигуряването на качеството и съответствието с изискванията на индустрията. Като използвате структуриран контролен списък, за да насочите оценката си, можете да преминете отвъд сравняването на оферти и вместо това да оцените способността на доставчика да функционира като истинско разширение на Вашия инженерен екип. Този методичен подход гарантира, че ще изберете партньор, който не само ще доставя бързо висококачествени части, но също така ще допринесе за по-гладък и по-икономически ефективен преход към производството.

Често задавани въпроси

1. Какво е разумно време за изпълнение на автомобилен прототип?

Времето за изпълнение може значително да варира в зависимост от сложността на детайла, избраната технология и наличността на материали. За много процеси на 3D печат доставчиците често могат да доставят детайли в рамките на 2 до 7 дни. Въпреки това, за по-сложни детайли, изработени чрез CNC машинна обработка, или за такива, изискващи специфична следваща обработка, водещото време може да бъде по-дълго. Винаги потвърждавайте сроковете с доставчика си предварително.

2. Как мога да проверя дали един доставчик има опит в индустрията?

Най-ефективният начин да се провери опитът е да се поиска конкретна примерна задача или примери от минали проекти в автомобилния сектор. Можете също да се запитате за техните сертификати, като IATF 16949, който е специфичен за управлението на качеството в автомобилната индустрия. Накрая, поисковането на отзиви от клиенти или препоръки може да даде пряка представа за тяхната досегашна работа и надеждност.

3. Каква е разликата между прототип и детайл, готов за производство?

Прототипът се използва основно за валидиране на форма, прилягане и функционалност и може да бъде изработен чрез процеси или материали, различни от тези на крайния продукт. Детайл, готов за производство, както е дефиниран в процеса за въвеждане на нов продукт (NPI), се произвежда с точно определените материали, инструменти и контроли на качеството, които ще се използват при масовото производство. Целта на фазата на прототипиране е да се усъвършенства дизайна, докато той не бъде готов за този преход.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —