Щанцоване на арки за колела: Ръководство за автомобилното производство

Накратко

Штамповани къщи за колела е процесът в автомобилното производство за оформяне на метални колови ниши (известни също като арки на колелата), използвайки хидравлични или механични преси с голяма тонаж. За разлика от масовите "щампови колела", използвани при хартиени занаяти, тази индустриална техника включва дълбоко теглене равен листов метал — обикновено високопрочна стомана или алуминий — в сложни, извити конструктивни компоненти, които приютяват окачването и гумите на превозното средство.

Това ръководство обхваща инженерните спецификации, предизвикателствата с материала и стъпките в производствения процес за изработване на автомобилни къщи за колела, осигурявайки структурна твърдост и прецизни OEM допуски.

Компонентът Къща за колело: Определение и функция

В автомобилната инженерия, къща за колело (често наричана колесно тегло или арка на колелото) е критичен компонент на бялата каросерия (BIW). Тя служи като обвивка за колелата на автомобила, като разделя околната среда на пътя от шасито и пасажерската кабина. Въпреки че често се смесва с външната „фланца“, колесното тегло е вътрешният структурен панер, който управлява пътния отпадък, пръски от вода и акустични вибрации.

Сглобяването обикновено се състои от два основни шампирани елемента: Вътрешно колесно тегло и на Външно колесно тегло . Вътрешният панер е заварен директно към дъното и страничните релси на автомобила, което допринася значително за торсионната огъваемост на шасито. Външният панер се закрепя към страничния панер или фланцата, оформяйки визуалния профил на арката на колелото. Тъй като тези компоненти трябва да се приспособяват към динамичното движение на системата за окачване – включително амортисьори и пружини – те изискват дълбоки, сложни геометрии, които са предизвикателство за производство без дефекти.

Дизайнерите трябва да балансират противоречиви изисквания: максимизиране на вътрешното пространство на кабината, като същевременно осигуряват достатъчно свободно пространство за движението на гумата и окачването. Тази геометрична сложност прави процес на оттисване единствения жизнеспособен метод за масово производство на тези части с необходимата скорост и повтаряемост.

Процесът на метално штамповане: стъпка по стъпка

Производството на арка за колело включва последователен штамповане с матрица работен поток, който обикновено се извършва на линия за трансферно пресоване или чрез прогресивни матрици. Според специалисти по промишленото штамповане като Mursix , процесът преобразува равни метални рулони в готови триизмерни компоненти чрез серия прецизни операции. Конкретният работен поток за арка за колело обикновено включва четири ключови етапа.

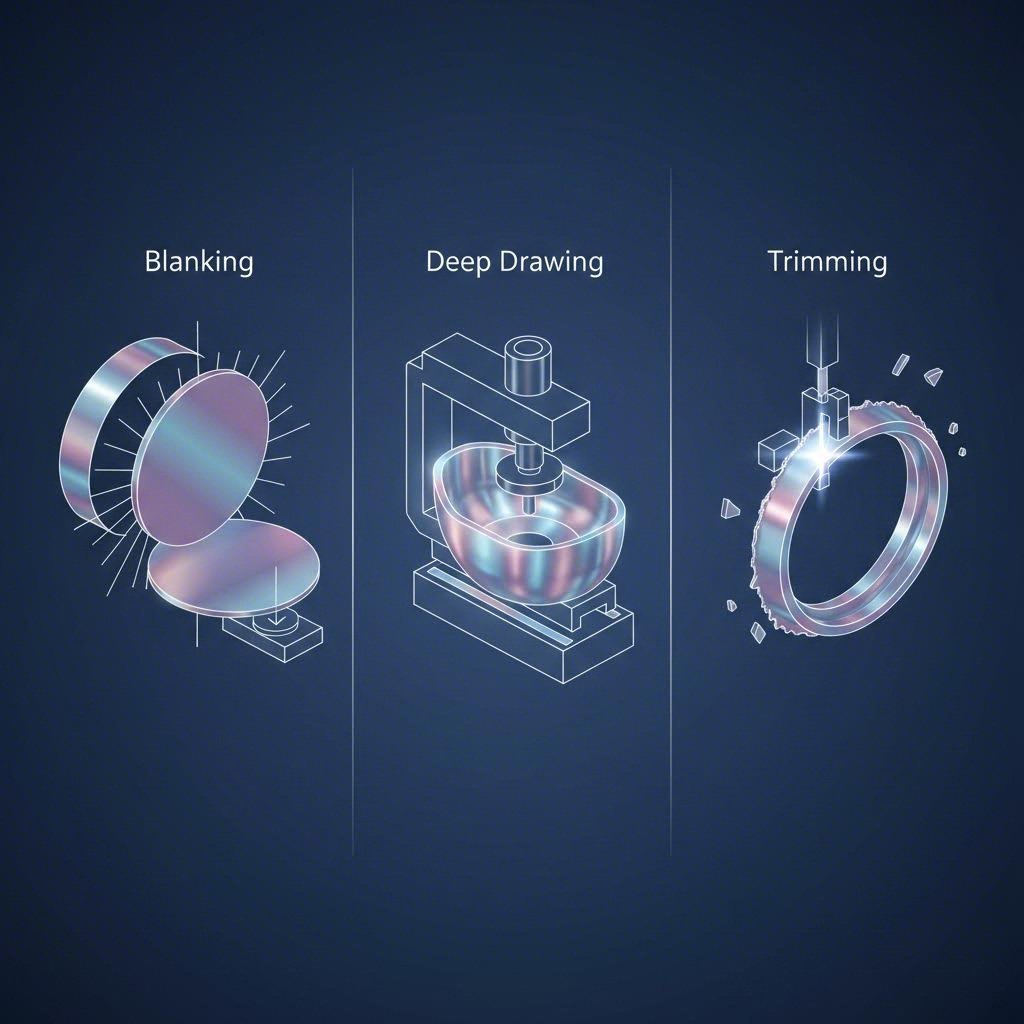

1. Изрязване на заготовки

Процесът започва с изсичане , където от основната руло листов метал се изрязва определен профил. За арки на колела този заготовка обикновено е голям, приблизително полуокръжен или правоъгълен лист, изчислен така, че да осигури достатъчно материал за дълбоките страни на нишата без прекомерни отпадъци. Качеството на ръба на заготовката е от решаващо значение; застоялости или микропукалини на този етап могат да се разпространят до големи пукнатини по време на фазата на формоване.

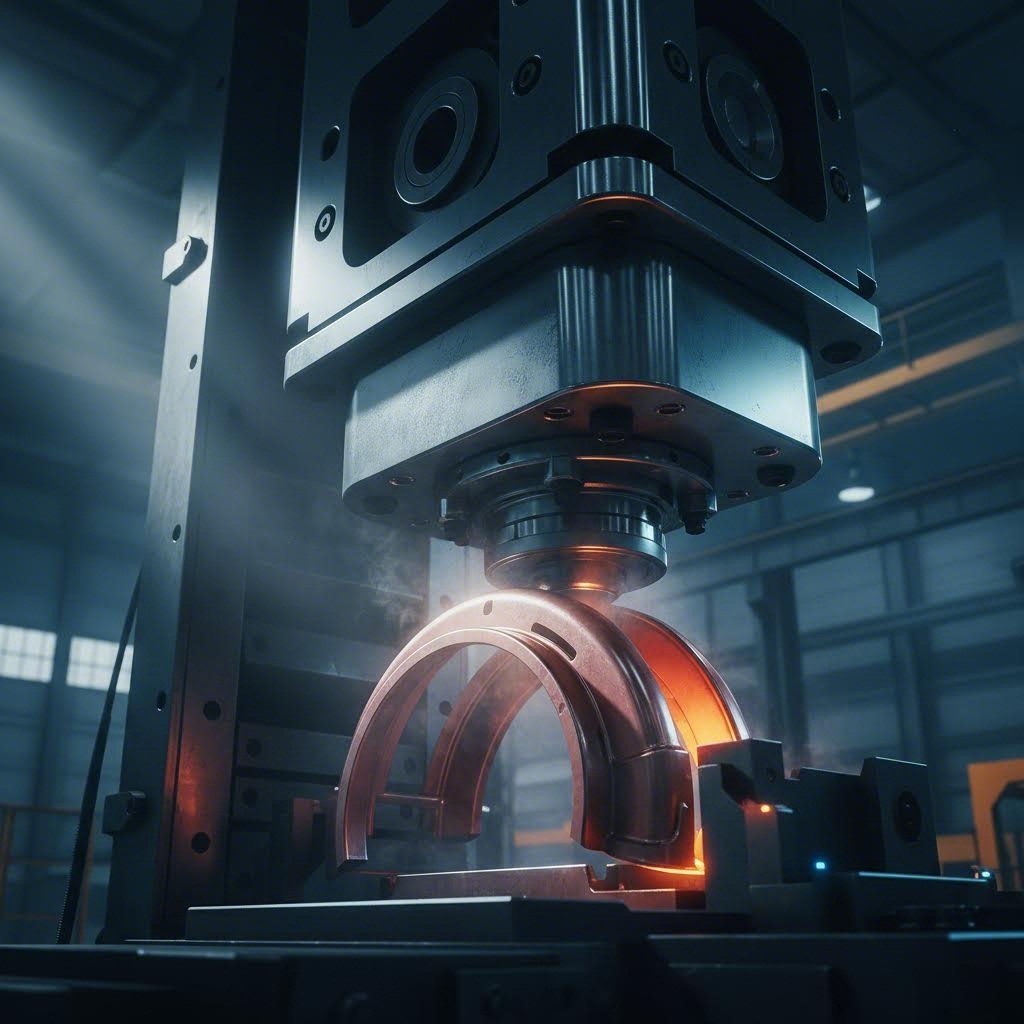

2. Дълбоко изтегляне

Това е най-сложната технически фаза. Плоската заготовка се поставя върху матрична кухина и пуансон натиска метала надолу, за да се получи формата на чаша на арката за колело. Тъй като арките за колела са дълбоки (често 10–15 инча или повече, за да се поберат амортисьорни стойки), метала трябва да се деформира пластично, без да се скъса. Инженерите наблюдават внимателно съотношение на изтегляне , често използвайки изтеглителни пръстени, за да контролират потока от материал и да предотвратят набръчкване в областите на фланците.

3. Рязане

След като формата е създадена, излишният материал по ръбовете (отпадъчен материал от хватката) трябва да бъде премахнат. Режещи матрици изрязване на окончателния периметър на арката за колело според точните CAD спецификации, като се гарантира перфектно съединение с подовата плоча и страничната панел. Точността тук е недоговаряна, тъй като зазори в сглобката на арката могат да доведат до течове на вода или структурна слабост.

4. Пробиване и фланширане

Последните ходове на пресата включват проколване отвори за монтаж на окачване, скоби за спирачни тръби и прикачвания за звукоизолационни подложки. Едновременно с това операциите по фланширане могат да огъват определени ръбове, за да се създадат повърхности за заваряване. При производство с голям обем тези стъпки се извършват за секунди, като автоматизирани трансферни системи преместват детайла между матричните станции.

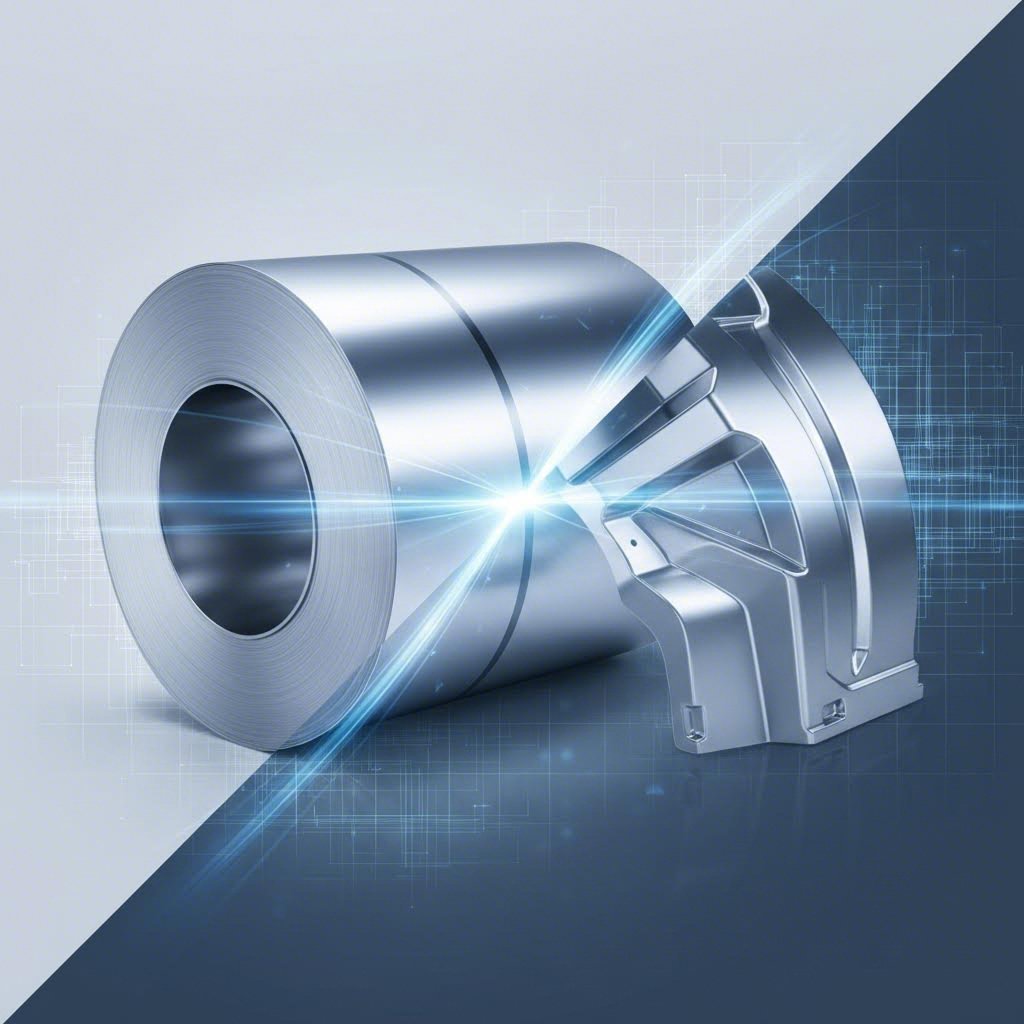

Избор на материал: Стомана срещу алуминий

Изборът на материал за штампиране на арки за колела се определя от целевото тегло на автомобила и изискванията за безопасност при сблъсък. Формуемостта на материала — способността му да се разтегля без разрушаване — е основното предизвикателство за инженерите по производство.

- Високопрочна стомана (HSS): традиционно стандарт за калниците поради трайността и по-ниската цена. Осигурява отлична защита срещу ударите от пътни отломки. Въпреки това, високоякостната стомана изисква значително по-голямо усилие за щамповане и причинява по-голям износ на матриците.

- Алуминиеви сплави (серия 5000/6000): все по-често използван в съвременни електрически и луксозни превозни средства, за да се намали неподръжнаната маса и да се подобри обхватът. Щамповането на алуминиеви калници води до уникални предизвикателства, основно връщане след извиване —склонността на метала да се върне към първоначалната си форма след отдръпване на пресата. Дизайнерите на матрици трябва да компенсират това чрез прекомерно огъване на детайла или чрез използване на напреднали софтуерни симулации.

За производителите, които преминават от прототип към серийно производство, изборът на правилния партньор е толкова критичен, колкото и изборът на подходящия материал. Shaoyi Metal Technology се специализира в този преход, използвайки прецизност, сертифицирана по IATF 16949, за доставка на сложни компоненти като колесници и подрамки. Независимо дали имате нужда от първоначална серия от 50 прототипа, за да валидирате избора на материала, или увеличавате производството до милиони бройки, техните пресови възможности до 600 тона гарантират постоянство при спазване на глобалните стандарти на OEM производители.

Стапане при масово производство срещу ръчно формоване

Често срещана точка на объркване в тази област е разликата между индустриалното щамповане и ръчния метод с Английско колело докато и двата метода оформят метал в криви, те изпълняват напълно различни функции в автомобилната индустрия.

| Функция | Индустриално щанцоване | Английско колело (Ръчно) |

|---|---|---|

| Механизъм | Хидравличен/механичен прес със съгласувани матрици | Превалване на метал между две стоманени колела (наковални) |

| Обем | Голям обем (хиляди на ден) | Малък обем (единично производство или прототип) |

| Консистентност | Идентични части (допуски на ниво микрони) | Зависи от уменията на оператора; уникални вариации |

| Приложение | Производство на автомобили за OEM | Възстановяване на класически автомобили, хотродове, персонализирана изработка |

Ако възстановявате старинен автомобил и не можете да намерите заместваща плоча, занаятчия може да използва английско колело, за да оформи ръчно арката на гумата. В съвременното производство на автомобили обаче щампова машина е единственият метод, който може да осигури необходимата структурна цялостност и скорост на производство.

Контрол на качеството и чести дефекти

Предизвикването на арки за гуми е подложено на определени дефекти поради дълбочината на изтеглянето и сложността на формата. Екипите за контрол на качеството обикновено следят три основни начина на повреда:

- Разделяне (пукане): Възниква, когато метала се разтегне над границата си на опън, обикновено в най-дълбокия ъгъл на коловото гнездо. Това често сочи лоша смазване или прекомерно високо налягане за фиксиране.

- Навъртания: Случва се, когато метала се компресира вместо да тече, типично по фланеца или страничните стени. Този структурен дефект компрометира способността на детайла да бъде заварен правилно.

- Възстановяване на формата: Както беше споменато при алуминия, детайлът може да се деформира след напускане на матрицата. В момента се използват напреднали оптични сканиращи системи, за да се провери дали крайната геометрия отговаря на CAD модела в рамките на строги допуски.

Заключение

Пробиването на калъфи за колела е сложна област на съприкосновение между материална наука и механично инженерство. От първоначалното изрязване на високопрочвена стомана до сложното дълбоко изтягане, което създава защитната арка, всеки етап е прецизно изчислен, за да се осигури структурната цялост на превозното средство. За автомобилните инженери и специалисти по набавяне, разбирането на нюансите на този процес — от възстановяване на материала до тонажа на пресата — е от съществено значение за набавяне на компоненти, които отговарят на строгите изисквания на съвременните транспортни средства.

Често задавани въпроси

1. Каква е разликата между калъф за колело и фендер?

The къща за колело (или колесен отвор) е структурното, вътрешно обшиване, което заобикаля гумата и предпазва шасито. калник е външната естетична плоча, която покрива калъфа за колелата и се интегрира в дизайна на тялото на автомобила. Калъфът за колелата осигурява структура; фендерът осигурява стил.

2. Защо се използва дълбоко изтягане за калъфи за колелата?

Дълбоко теглене е единствената техника за изтегляне, която може да създаде дълбоката, чашовидна форма, необходима за поставяне на окачване. Простото огъване или пълдване не могат да постигнат безшевната, водонепропусклива дълбочина, необходима за функционално колесен арник.

3. Може ли да се използва алуминий за изтегляне на колесни арки?

Да, алуминият се използва широко за намаляване на теглото на превозното средство. Въпреки това, изисква специализирани техники за изтегляне, за да се управлява връщане след извиване и да се предотврати пукането, тъй като алуминият обикновено е по-малко формуем от мека стомана.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —