Штампова матрица срещу дълбока матрица: Съществени разлики в процеса

Накратко

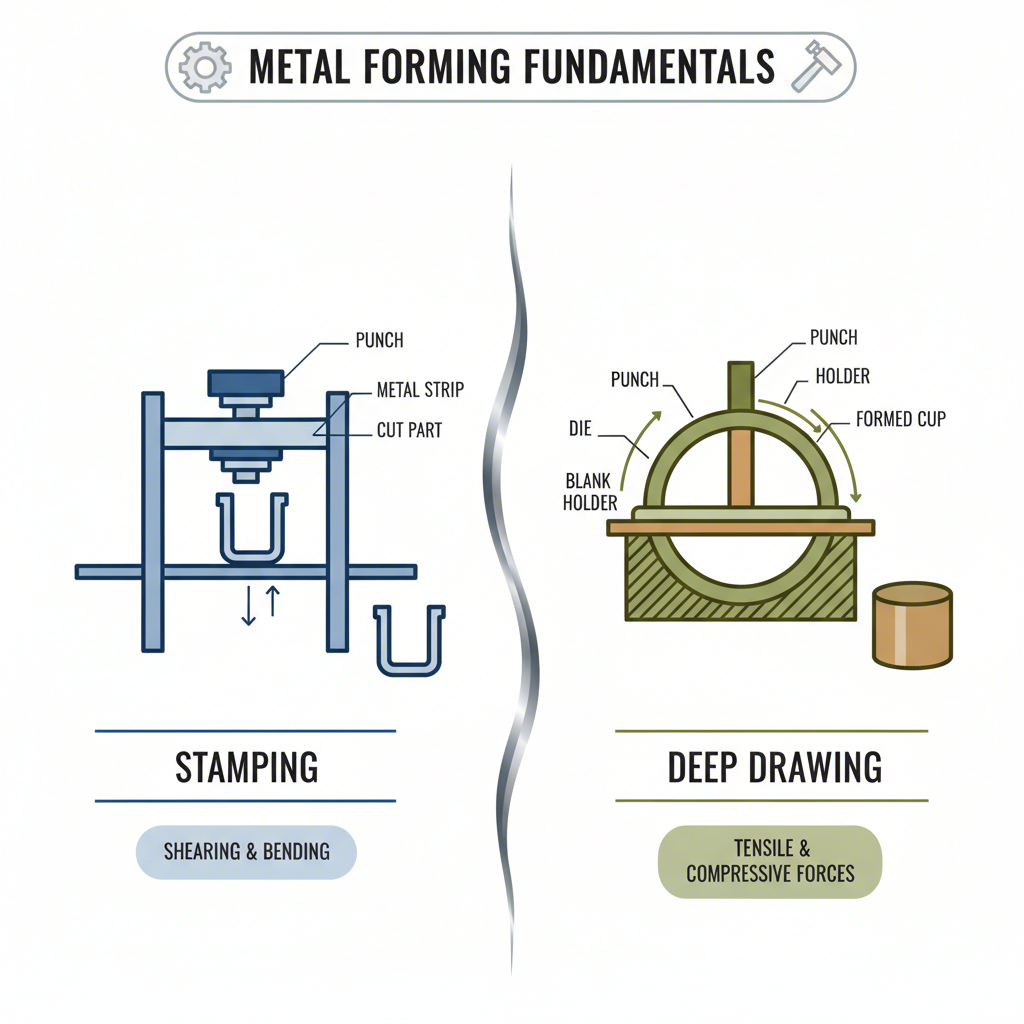

Дълбокото изтегляне и металното штамповане са процеси за формоване, които използват матрици, но имат принципно различни цели. Металното штамповане предимно реже, перфорира, огъва и формира плоски метални листове в различни форми. Напротив, дълбокото изтегляне е специализиран процес, при който заготовка от метал се разтяга или „изтегля“ в кухината на матрица, за да се получат дълбоки, непрекъснати, кухи части като консервни кутии или мивки, постигайки форми, които не могат да бъдат реализирани чрез стандартно штамповане.

Разбиране на основите: Дефиниране на штамповането и изтеглянето

В производството на метални изделия матриците са специализирани инструменти, използвани за рязане или оформяне на материали чрез преса. Въпреки че както штамповането, така и дълбокото изтегляне разчитат на матрици, механиката на начина, по който оформят метала, е различна. Разбирането на тези основни процеси е от съществено значение за избора на правилния производствен метод за конкретен компонент.

Металното штамповане е широка категория от процеси за студено оформяне, включващи разнообразни операции като пробиване, коване, изрязване и огъване. Штамповъчна преса със специализиран инструмент нанася удар по плосък метален лист, често от руло, за да го изреже или оформи в предварително определена форма. Този метод е изключително бърз и ефективен за производството на голямо количество идентични части, като автомобилни скоби, електрически контакти и монети. Основното внимание се насочва към промяна на формата на метала в рамките на една равнина или чрез прости огъвания, а не към създаване на значителна дълбочина.

Дълбокото изтегляне, от друга страна, е по-сложен процес, насочен към създаване на дълбочина. То превръща плоска метална заготовка в триизмерен, кух съд без шевове. Пробивник избутва листовия метал през матрица, което кара материала да се деформира и разтегли в новата форма. За предотвратяване на гънки и контролиране на движението на материала, държач на заготовката прилага налягане към ръбовете на листа. Това контролирано течение на метала е ключовото отличие от клапането. Както се отбелязва в статия от Производителят , изтеглянето включва вътрешно движение на ръба на заготовката, докато простото разтягане не включва такова. Тази техника е от съществено значение за производството на части като мивки, тигани и маслени паници за автомобили.

Сравнение начело: Основни различия между клапането и изтеглянето

Въпреки че и двата процеса оформят метал с матрици, разликите между тях по отношение на механиката, приложението и крайния резултат са значителни. Изборът между штампова матрица и дълбока изтеглена матрица има пряко влияние върху геометрията, якостта и прецизността на крайния продукт. Директното сравнение подчертава уникалните характеристики на всеки метод.

Най-съществената разлика се крие в начина, по който се деформира метала. Штампирането често включва отрязване или просто огъване, при които материала преминава през локално напрежение. Дълбокото изтегляне обаче е процес на опън и компресия, при който материала се принуждава да тече и се разтегля в нова форма. Тази значителна деформация често води до упрочняване при обработка, което може да направи крайната детайл по-силен и по-издръжлив от стандартна штампова компонента. Тази повишена издръжливост е ключово предимство за части, които ще бъдат под натоварване.

| Фaktор | Метално штампиране | Дълбоко теглене |

|---|---|---|

| Деформация на метала | Предимно рязане, огъване и оформяне в равнина. Материалът се отрязва или измества. | Материалът се разтяга и преминава в кухина под налягане, създавайки дълбочина. |

| Форма на крайния продукт | Разнообразни форми, често плоски или с прости извивки (напр. скоби, клипове, панели). | Дълбоки, безшевни, кухи и често цилиндрични или кутиевидни части (напр. кутии, тигани, мивки). |

| Точност и повърхностна обработка | Произвежда части с висока точност и прецизност; повърхностната обработка може да варира в зависимост от процеса (напр. рязане, огъване). | Висока размерна точност с гладка, равномерна повърхностна обработка. |

| Поносимост на частта | Стандартна поносимост, базирана на свойствата на основния материал. | По-висока поносимост поради накърняване при работа, което се случва, когато материалът се разтяга и напряга. |

| Инструменти и разходи | Обикновено по-ниски първоначални разходи за инструменти, много икономически изгодно при производство в големи серии на прости части. | По-високи разходи за инструменти и настройка, което го прави по-подходящо за производство в големи серии на сложни части. |

Тази разлика в деформацията на материала също влияе върху прецизността и отделката на крайния компонент. Дълбокото изтегляне обикновено произвежда части с по-висока размерна точност и по-гладка повърхност, тъй като материала е принуден да се придържа плътно към повърхността на матрицата под контролирано налягане. Напротив, штампованите части могат да имат по-груби ръбове от операциите по рязане и може да са по-малко прецизни. Освен това способността на дълбокото изтегляне да запазва относително еднородна дебелина на стените е значително предимство за приложения, изискващи постоянна якост и цялостност, като напорни съдове.

Избор на подходящ процес: приложения и съображения

Изборът между металното штампиране и дълбокото рисуване зависи изцяло от специфичните изисквания на детайла, включително неговата геометрия, материал, обем на производството и бюджет. Всеки процес предлага различни предимства, съобразени с различни производствени сценарии.

Кога да изберете метално штампиране

Металопечатането е идеалният избор за производство на големи обеми от относително прости, плоски или плитки части. Основните му предимства са бързината и рентабилността. Процесът е силно автоматизиран и може да произвежда хиляди части на час, което го прави идеален за индустрии, които изискват големи количества компоненти на ниска цена на единица.

- Предимства: Висока скорост на производство, по-ниски първоначални разходи за инструменти за прости проекти и гъвкавост в различни операции като изчистване, огъване и изработка.

- Недостатъци: Ограничена способност за създаване на дълбоки или сложни форми, потенциално повече материални отпадъци и по-груб финиш в сравнение с дълбокото рисуване.

- Типични приложения: Автомобилни скоби и панели, електронни конектори, перални машини и индустриална хардуерна техника.

За индустрии като автомобилната промишленост, където точността и ефективността са от първостепенно значение, специализирани доставчици са от съществено значение. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. превъзхожда в създаването на персонализирани машиностроени штампови материали, предлагащи цялостни решения от прототип до масово производство за OEM и доставчици от първи ред, които изискват високо качество и бърза обработка.

Кога да изберем дълбоко рисуване

Дълбокото чертане е най-добрият метод, когато дизайнът на детайла изисква значителна дълбочина, безширна конструкция и висока здравина. Той е особено подходящ за създаване на цилиндрични или кутийки, където шевовете биха били точка на провал или са естетически нежелани.

- Предимства: Възможност за производство на силни, безшевни части със сложна геометрия, отлични за кухи форми и повишена издръжливост поради изтвърдяване на работата.

- Недостатъци: По-високи разходи за първоначално оборудване и монтаж, по-бавни периоди на цикъл от штампирането и ограничения на подходящите материали (предпочитани са дъктилни метали).

- Типични приложения: Съдове за готвене (кофата и типове), мивки за кухня, мазнини за автомобили, пожарогасители и аерозолни кутии.

Съответстване на процеса на частта

В крайна сметка решението между штамповащата и чертежната матрица зависи от намерението на финалната част. Стамповането е изключително ефективно и бързо при производството на широк спектър от компоненти чрез рязане и оформяне на плоски листови метали. Силата му се крие в скоростта и гъвкавостта му за части с незначителна дълбочина. Дълбокото рисуване, напротив, е специализираното решение за превръщане на същия плосък лист в дълбок, безшифрен, триизмерен обект чрез контролиран поток от материали. Въпреки че е по-сложно и скъпо предварително, то постига геометрия и структурна целост, които штампирането не може. Правилният избор винаги е този, който съобразява производствения процес с необходимата форма, функция и производителност на детайла.

Често задавани въпроси

1. да се съобрази с Каква е разликата между штампирането и ливането?

Стройното штампиране и стъпкането са фундаментално различни производствени процеси. Стройното штампиране е процес на студено обработка, при който се използва преса и стъпка за оформяне или рязане на листови метали. За разлика от това, литейното леене е процес, при който разтопен метал (като алуминий или цинк) се инжектира в кухината на формата под високо налягане. Стамповането започва с твърди метални листове, докато лиенето започва с течен метал.

2. Да се съобразяваме. Каква е разликата между резбата на матрица и штампирането?

Стъпката е специфичен вид штампиране. Докато "штампиране" е широк термин, който включва огъване, оформяне и изработка, "рязване на матрица" се отнася специално до процеса на използване на матрица за рязане или рязане на материал в определена форма. По същество, рязането на метали чрез матрица е операция на пробиване или пробиване в рамките на по-голямото семейство процеси за штампиране на метали.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —