Щанцовани усилвателни греди за бампери: Инженерна безопасност и якост

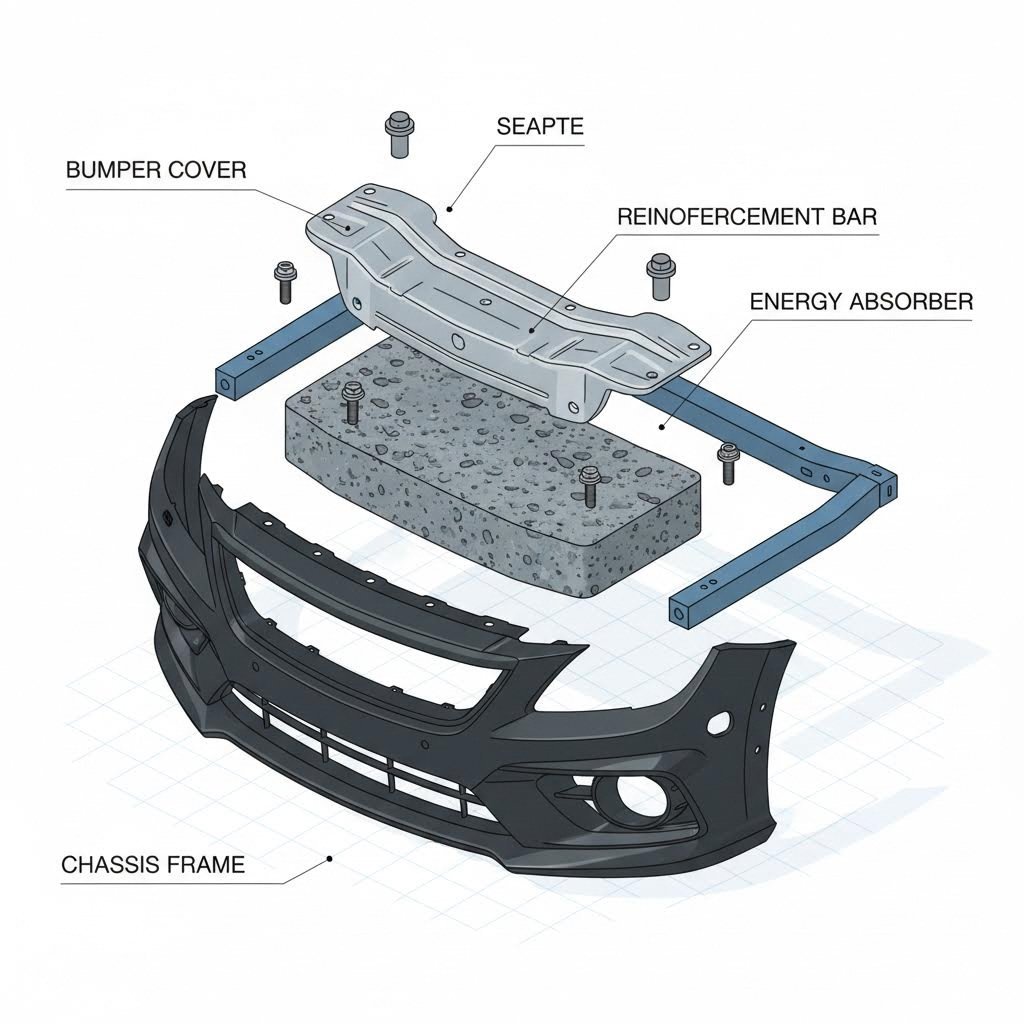

<h2>TL;DR</h2><p>Стимулирането на ремаркета за засилване на брониращите устройства е критичен производствен процес в автомобилната индустрия, който превръща слънчево-силна стомана (UHSS) или алуминий в структурни ударни лъчи, скри За разлика от заварените или тръбичните опции за вторичен пазар, тези штампирани компоненти са проектирани да абсорбират кинетична енергия чрез контролирана деформация, защитавайки шасито и пътниците по време на сблъсък. Докато студената штампировка е често срещана за стандартна стомана, горещата штампировка (твърдяване на преса) се използва все повече за производство на по-леки, по-силни пръти, които отговарят на съвременните стандарти за ефективност на горивото и безопасност. Докато външната обвивка осигурява аеродинамика и естетика, укрепващата лента се справя с тежкото повдигане по време на удар. Това е основният щит, който разпределя силите на сблъсък през релсите на рамката на превозното средство, предотвратявайки локализирано увреждане на двигателната зала или пътническата кабина. Терминът "печат" се отнася до специфичния производствен метод, използван за В автомобилите за масово производство производителите на оригинално оборудване (OEM) използват почти изключително штампирани арматурни пръти. Масивният матрица притиска плосък лист метал в сложна, триизмерна форма с еднократен или прогресивен удар. Този процес създава непрекъсната, безшива структура, която е оптимизирана за предсказуемо сриване - ключово изискване за съвременните зони на сриване. Стамповата лента е проектирана да бъде "жертвен" елемент. Той ефективно се самоубива, за да спаси останалата част от колата, деформира се пластично, за да разсейва енергията. Това се различава значително от твърдите брони за извънпътни плаки или тръбичните пръти, които често са проектирани да устоят на деформация, което потенциално прехвърля повече удари върху рамката на превозното средство и пътниците. Процесът на штампиране определя не само формата, но и металургичните свойства на крайния компонент. Производителите обикновено използват един от двата метода в зависимост от необходимото съотношение сила/тегло. Това е икономично ефективно и е подходящо за стандартни видове високопрочностна стомана. Но когато стоманата става по-силна, става по-трудно да се оформя без пукнатини, което ограничава сложността на формите, които могат да бъдат изработени чрез студена штампа. За стандартните резервни части студено штампиране остава доминиращ и надежден метод.</p><p><strong>Гряло штампиране (пресоване)</strong> представлява най-съвременната технология за безопасност. В този процес листовете от борна стомана се нагряват до над 900 °C, докато не станат податливи. След това горещата стомана се отпечатва в охладена матрица, която едновременно заглушава частите. Това бързо охлаждане превръща микроструктурата на стоманата в мартензит, повишавайки здравината на влагането от около 50 кси до над 200 кси (1 500 MPa). Това позволява на OEM производителите да използват по-тънки, по-леки пръти, които предлагат по-добра защита от сблъсъци и са от съществено значение за подобряване на икономията на гориво, без да се компрометира безопасността. За компании, които се стремят да преодолеят разликата С капацитет на пресата до 600 тона и сертификация IATF 16949 те могат да се справят с строгите изисквания за производство на критични компоненти за безопасност като подкрепления и подрамки, като гарантират, че преходът от дизайна към готовата част отговаря на глобалните стандарти на OEM.</p><h2>Материални Избраният материал за запечатване на ремаркетата на бронята определя поведението на превозното средство при катастрофа. Индустрията е далеч отвъд основната мека стомана.</p><ul><li><strong>Ултра-високопростна стомана (UHSS):</strong> Това е стандартът за съвременните OEM ударни греда. UHSS предлага невероятно съотношение сила-тегло. По време на процеса на штампиране, материалът често преминава през "работно втвърдяване" и става още по-силен, докато се деформира. Това прави ремонта труден, но отличен за защита на пътниците. Алюминиеви сплави: често се използват в луксозни и електрически превозни средства (EV), за да компенсират теглото на батерията. Алуминиевите пръти трябва да са по-дебели от стоманените си колеги, за да постигнат същия рейтинг на удар, но все пак осигуряват значителна икономия на тегло. Печатът на алуминий изисква прецизен контрол, за да се избегне връщането на пролетта, когато металът се опитва да се върне към първоначалната си форма след натискане. Докато компании като BMR Suspension отбелязват, че фабричните стоманени стоманени опори добавят "ненеобходимо тегло" за състезателя (заспаляване на ~ 4 кг с размяна), отпечатъчният дизайн на OEM е по-добър за уличната безопасност, защото покрива по Всяка от тях има различна цел.</p><table><thead><th>Feature</th><th>Stamped (OEM Style)</th><th>Tubular (Performance)</th><th>Plate (Off-Road)</th></th></th><th>T Тя е проектирана да работи в хармония с въздушните възглавници на автомобила. Строг брониращ щит може да изглежда твърд, но понеже не се деформира, предава импулса почти мигновено до сензорите, което може да промени времето на въздушните възглавници. Обратно, специализирани производители като <a href="https://southernstamping.com/">Southern Stamping</a> произвеждат тежкото за товарни автомобили, където външната издръжливост има приоритет пред скритите зони на сбръчкане на пътническите автомобили. След като се сблъскат, структурната им цялост е застрашена. Дори ако пръчката изглежда права, вътрешната структура на зърното на штампирания метал може да има микро-кръпки или напрежение, което ще доведе до катастрофално срив при втори удар. Според експерти по безопасността на CarParts.com никога не трябва да се опитвате да изпъквате или заварявате повредена шина. Заваряването разрушава топлинната обработка, постигната по време на процеса на штампиране, което значително отслабва стоманата. Ако пръчката е огъната, точките за монтиране на рамката (коробките за смазване) също трябва да бъдат внимателно проверени.</p><h3>Придобиване: OEM срещу Aftermarket</h3><p>За ремонти обикновено имате два избора: OEM (производител на оригинално оборудване OEM штамповани пръти са гарантирани да се впишат и да отговарят на точните стандарти за сблъсък на превозното средство. За да се гарантира, че стъклата отговарят на подобни стандарти за качество, те често са по-достъпни и могат да бъдат сертифицирани от CAPA. Въпреки това, уверете се, че частта за вторичен пазар използва същия клас стомана; по-евтин меки стоманени печата няма да осигури същата защита като OEM горещо штампиран бор стоманени пръти.</p><h2>Финални мисли за структурната безопасност</h2><p>Инженерството Тези компоненти са неизвестните герои на безопасността на превозното средство, превръщайки суровата кинетична енергия в контролирана деформация, за да запазят пътниците в безопасност. Независимо дали търсите части за ремонт на сблъсъци или оценявате партньори за производство на нова автомобилна линия, приоритети за качеството на процеса на штампиране и качеството на материала не са подлежащи на обсъждане. За ежедневните превозни средства, придържането към фабрично специфицирани стъкла гарантира, че сложните системи за безопасност, от зони на сбръчкане до сензори на въздушните възглавници, функционират точно както са проектирани.</p><section><h2>Често задавани въпроси</h2>< Каква е разликата между капака на бронята и арматурната лента?</h3><p>Капачето на бронята е видимата пластмасова или стъклопластова обвивка на външната част на автомобила, предназначена за аеродинамика и стил. Укрепващата лента е тежкото метално лъче, скрито зад покритието, което всъщност абсорбира енергията на удара по време на сблъсък и предпазва рамката. Мога ли да поправя изкривена ремарке на бронята? Стъпчените арматурни пръти са проектирани като жертвени, еднократни компоненти. Опитът да се нагрее, изправи или заварява пръчката променя температурата и структурните свойства на метала, което го прави опасен за бъдещи удари. Той трябва винаги да се заменя. Защо някои арматурни пръти са направени от алуминий вместо от стомана?</h3><p>Производителите използват алуминий, за да намалят общото тегло на автомобила, което подобрява икономията на гориво и управляемостта. Докато алуминият е по-лек, прътите обикновено се отпечатват от по-дебели листа с размери, за да се постигне устойчивост на удари, сравнима с ултрависокопрочността на стоманата.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —