Разчитане на Стандартите за Тестване на Штампирани Стоманени Рамена за Управление

Накратко

Стандартите за изпитване на штампани стоманени контролни рамени не представляват единен, универсален код, а са съвкупност от технически процедури, определени от инженерни организации като SAE International и отделни производители на превозни средства. Тези задълбочени изпитвания оценяват ключови показатели за представянето, включително стивност, деформация, якост и устойчивост при катастрофа, за да се гарантират безопасността, издръжливостта и съответствието със спецификациите на оригиналното оборудване (OE).

Определяне на штампаните стоманени контролни рамена: характеристики и идентификация

Управляващото рамо от штампован стоманен лист е ключов компонент на окачването на превозното средство, което свързва шасито с колелната група. То се произвежда чрез штампиране и заваряване на стоманени листове в куха, здрава конструкция. Този процес е изключително икономичен, поради което управляващите рамена от штампован стоманен лист често се използват при много съвременни леки автомобили и камиони. Основното предимство е балансът между якост и ниска производствена цена, което позволява широко разпространение при серийно произвежданите превозни средства. Въпреки това, те могат да са по-податливи на ръжда в сравнение с алтернативи като чугун или алуминий, ако защитното покритие е повредено.

Производството на тези компоненти е прецизна инженерна задача. Производството в големи серии включва избиване на листов метал в две полуобвивки, които след това се заваряват заедно. Този процес трябва да се контролира старателно, за да се осигури структурна цялост и последователна производителност. За производители на автомобили, търсещи прецизност при избиване на метал, специализирани доставчици предлагат комплексни решения от прототипиране до масово производство. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. илюстрира този експертен опит, използвайки напреднали автоматизирани съоръжения и сертифициране по IATF 16949 за доставка на висококачествени компоненти за сложни приложения в автомобилната индустрия.

Идентифицирането на стоманен лост с маркиране на автомобил е лесно с няколко визуални белега. За разлика от по-грубата текстура на лити компоненти, лостовете от тънколистова стомана обикновено имат по-гладка повърхност и ясно изразена заварена фуга, разположена по дължината им. Знанието как да ги разпознаяте е важно за поддръжката и модернизациите, особено при превозни средства като Chevy Silverado или GMC Sierra, при които през различните модели са използвани различни материали.

За да потвърдите дали вашият автомобил има стоманени лостове с маркиране, търсете следните характеристики:

- Финиш: Обикновено имат глянсово черно боядисано покритие за защита срещу корозия.

- Текстура на повърхността: Повърхността е като цяло гладка, за разлика от грубата текстура на чугун или лит алуминий.

- Строителство: Видимата заварена фуга, където са съединени двете маркирани половини, е ясен индикатор.

- Тест на материала: Прост тест с магнит може да помогне; магнитът ще се залепи здраво за стоманата, но не и за алуминия.

Област на стандарти за тестване на автомобилни лостове

Няма една единствена, достъпна за всички, универсална норма за тестване на стоманени контролни ръчички от штампован метал. Вместо това критериите за производителност и безопасност се регулират от сложна рамка от вътрешни спецификации на производителите и насоки, разработени от организации в сектора. Организации като SAE International работят по разработването на стандартизирани изпитвателни процедури, които могат да се използват в целия сектор за оценка на ключови характеристики като твърдост, деформация и якост. Въпреки това, често те служат като база или методологично ръководство, а не като задължителен, универсален код.

Голямата част от изпитвателните стандарти са собственост на производители на оригинално оборудване (OEM), като Ford, GM и други. Всеки автомобилостроител разработва собствен детайлен набор от изисквания и изпитвателни протоколи, адаптирани към конкретната платформа на автомобила, неговото тегло, предназначение и цели за безопасност при сблъсък. Тези вътрешни стандарти са високо поверителни и определят точните показатели за представяне, които трябва да бъдат изпълнени от страничен доставчик на лост за управление, за да бъде одобрен за производство. Това гарантира, че всеки компонент ще функционира предвидимо в интегрираните системи за безопасност и окачване на автомобила.

Тези стандарти са от основно значение за осигуряване на безопасността и издръжливостта на превозното средство. Лостът за управление трябва да издържа на огромни сили по време на завиване, спиране и удари, без да се повреди. Изпитванията потвърждават, че компонентът няма да се деформира или счупи под екстремни натоварвания и ще се деформира по предвидим начин по време на сблъсък, за да помогне за управляване на енергията при сблъсъка. Както се посочва в проучване на Politecnico di Torino , съобразността с международните стандарти за изпитване е от съществено значение за валидиране на производителността на иновативни или хибридни материали за рамени. Тази строга валидация гарантира, че всяко управляемо рамо, независимо дали е от штампана стомана или друг материал, отговаря на строгите критерии за безопасност и производителност.

Основни процедури за изпитване: От огъваемост до устойчивост при сблъсък

За да се валидира производителността на управляемо рамо от штампана стомана, инженерите прилагат серия от изключително строги тестове, които симулират реални условия. Тези процедури са разработени да измерват всичко – от базова огъваемост до точки на повреда при екстремни натоварвания. Общата цел, както е очертана в технически документи на SAE, е да се създаде стандартизиран подход към тестването на огъваемост, режим на деформация и крайна якост. Тези изпитвания могат условно да се категоризират като статически, динамични, на умора и околната среда.

Статичните тестове за натоварване измерват твърдостта и деформацията на лоста за управление под постоянно приложена сила. Например, прилага се определено натоварване и се измерва резултантното отместване. Счита се, че един компонент е издържал теста, ако деформацията е минимална при значително натоварване; при един сравнителен тест върху лост от леен челик е отбелязана деформация само от 0,17 мм при натоварване от 32 kN. Динамичните или ударни тестове от своя страна оценяват отговора на лоста при внезапни сили, което е от решаващо значение за оценката на неговата устойчивост при катастрофа. Тези тестове имитират ситуации като блъскане в бордюр или настъпване на дупка и са от съществено значение, за да се гарантира, че компонентът се поврежда по безопасен и предвидим начин по време на сблъсък.

Тестването на умора е още един критичен аспект, при който управляемият лост се подлага на милиони цикли с променливи натоварвания, за да се симулира целият му експлоатационен живот. Това гарантира, че компонентът ще издържи на повтарящите се напрежения по време на ежедневното каране, без да се образуват пукнатини или да се развали преждевременно. Накрая, околното тестване излага лоста на условия като солена мъгла и влажност, за да се провери ефективността на корозионно-устойчивите покрития — ключов фактор за дълголетието на стоманените компоненти.

Тези разнообразни методи за тестване предоставят изчерпателна картина за възможностите на един управляем лост. Следващата таблица обобщава основните категории за тестване:

| Вид тест | Цел | Основни измерени показатели |

|---|---|---|

| Тестване на статично натоварване | За измерване на устойчивостта на компонента срещу деформация под постоянно усилие. | Стiffness (усилие спрямо преместване), предел на овлажняване. |

| Динамично/ударно тестване | За оценка на работата под изведнъж възникнали, високоенергийни натоварвания, като се симулират удари и катастрофи. | Устойчивост при катастрофа, режим на деформация, натоварване при скъсване. |

| Тестване на умора | За осигуряване на дългосрочна издръжливост чрез симулиране на повтарящите се цикли на натоварване през целия живот на превозното средство. | Времетраене при умора (брой цикли до разрушаване). |

| Тестване на околната среда | За оценка на устойчивостта на компонента към корозия и въздействие на околната среда. | Ефективност на защитните покрития (например боя, повърхностни обработки). |

Сравнение на материали: Штампана стомана срещу лити и алуминиеви рамени

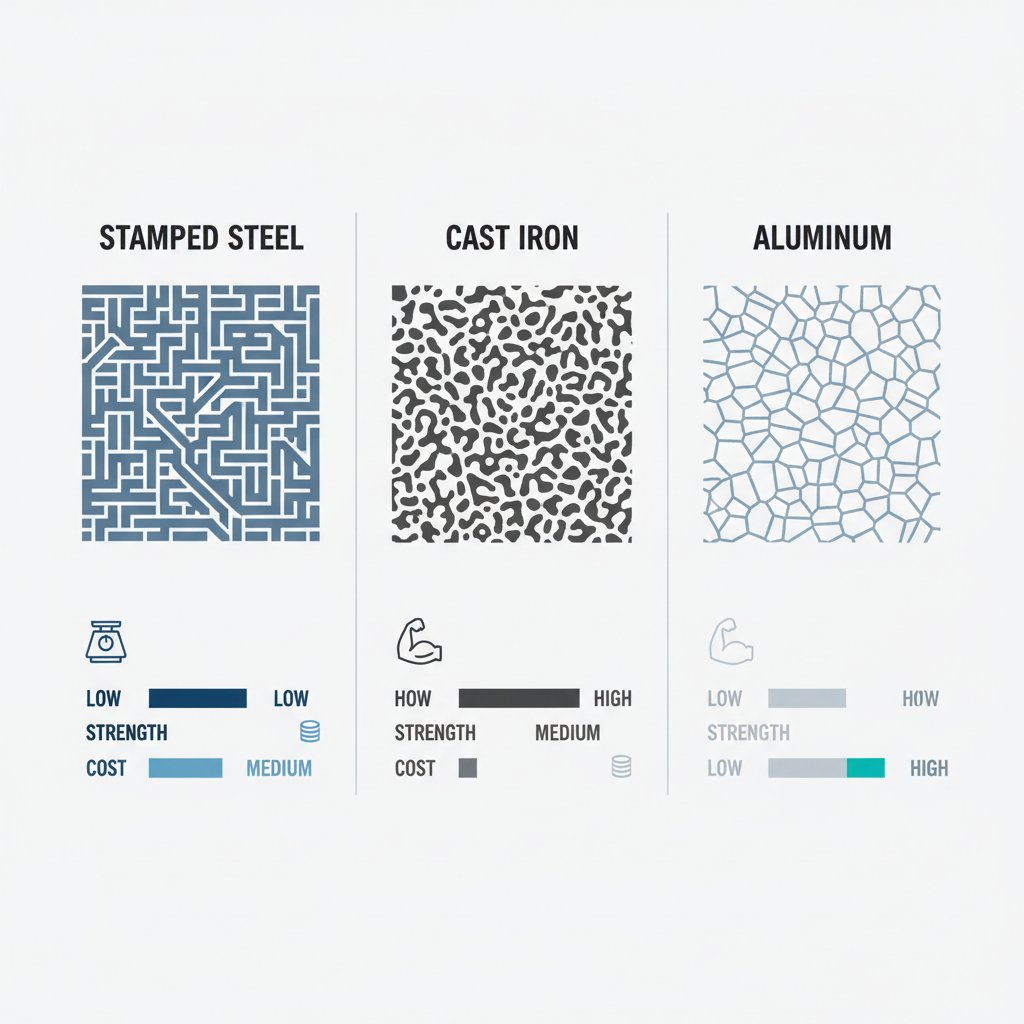

Макар штампаната стомана да е популярен избор за контролни рамени, производителите често използват и сив чугун и лит алуминий, като всеки материал предлага различни компромиси. Изборът на материал зависи от предназначението на превозното средство, целите за производителност и икономически съображения. Отговорът на въпроса „Кой е най-добрият метал за контролни рамени?“ изисква разбиране на тези разлики.

Стоманените рамени са ценени заради ниската си производствена цена и добро съотношение между здравина и тегло, което ги прави идеални за масови леки коли и камиони. Чугунът, поради по-голямата си плътност и здравина, често се използва при тежкотоварни камиони и джипове, където максималната издръжливост при сурови условия е от първостепенно значение. Той осигурява изключителна здравина и огъваемост, но с оглед на по-голямото тегло. Летящият алуминий предлага лека алтернатива, значително намаляваща неподръжжаната маса, което може да подобри управлението и комфорта при движение. Поради това той е предпочитан избор за високопроизводителни и луксозни превозни средства, въпреки че обикновено е по-скъп и може да притежава по-ниска пластичност при удар в сравнение със стоманата.

Изборът на подходящия материал включва балансиране на якостта, теглото и разходите. При тежкотоварен камион приоритет може да бъде издръжливостта на сивия чугун. При спортен автомобил решаващ фактор може да бъде спестяването на тегло чрез алуминий. Пробитата стомана често представлява оптимален компромис за голям брой обикновени превозни средства. Доставчиците на резервни части предлагат варианти от всички материали, като дават възможност на собствениците на превозни средства да избират заместващи части, които или отговарят на оригиналните спецификации, или подобряват производителността според техните конкретни нужди.

По-долу е сравнение на трите често използвани материала за лостове на управлението:

| Функция | Щампосани стоманени | Лияло желязо | От ламарина |

|---|---|---|---|

| Производствен процес | Пробиване и заваряване на листов метал | Заливане на разтопен чугун в форма | Заливане на разтопен алуминий в форма |

| Типично приложение | Повечето леки коли и пикапи | Тежкотоварни камиони и джипове | Спортни коли, луксозни превозни средства |

| Сила | Добре | Отлично | Добро до отлично |

| Тегло | Умерена | Тежък | Светлина |

| Разходи | Ниско | Умерена | Висок |

Често задавани въпроси

1. От какво да разбера дали лостовете на управлението ми са от пробита стомана?

Обикновено можете да разпознаете ламаринени тяги за управление по външния им вид. Те обикновено имат гладка, лъскава черна боя и видим заваръчен шев, където двете половини на тягата са съединени. Прост тест е да използвате магнит; ако се залепи, тягата е от стомана (ламарина или лития чугун). Напротив, алуминиевите тяги няма да привличат магнит и често имат суров, небоядисан сребрист цвят.

2. Какво е контролната ръчка с маркиране?

Ламаринена тяга за управление е компонент от окачването, изработен от стоманени листове, които се пресват (изстискват) в определена форма и след това се заваряват заедно, за да се получи куха, но здрава конструкция. Този метод на производство е много икономичен, поради което ламаринените стоманени тяги за управление се използват широко при много съвременни серийно произвеждани автомобили и камиони. Въпреки че са здрави, те могат да ръждясват по-лесно в сурови климатични условия, ако защитното им покритие бъде повредено.

3. Кой е най-добрият метал за тяги на управлението?

„Най-добрата“ метална сплав за контролни ръчки напълно зависи от автомобила и неговата предвидена употреба. Штампаният стоманен лист предлага отлично съотношение между якост, ниска цена и умерена тежест, което го прави подходящ за повечето обикновени превозни средства. Лееният чугун е по-тежък, но изключително издръжлив, поради което е идеален за тежкотоварни камиони, подложени на високи натоварвания. Леест алуминий е най-лекият вариант, което подобрява производителността на окачването и управляемостта, като се превръща в предпочитания избор за спортни коли и луксозни превозни средства, където приоритет има производителността, а не цената.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —