Повреда на стампани стоманени лостове: Технически анализ

Накратко

Отказът на лоста за управление от шампирана стомана се дължи предимно на умората на метала, процес, при който пукнатини възникват и се разрастват под повтарящо се циклично натоварване. Тези повреди често започват в зони с високо напрежение, като заваръчните шевове, които са неотменима част от производствения процес. Околната среда, например корозията, и физически повреди могат значително да ускорят тази деградация, като компрометират структурната цялост на компонента и доведат до окончателен счупване.

Металургията и производството на лостове за управление от шампирана стомана

Рамо за управление от штампован стоманен лист е критичен компонент на окачването, изработен чрез штампиране на слоеве високопрочни стоманени листове в желана форма и последващо заваряване. Този метод се използва широко в автомобилната индустрия поради неговата икономическа ефективност и ефективност при масово производство, което позволява получаване на здрави, но относително леки части. Процесът осигурява възможността за създаване на сложни геометрии, които могат да бъдат оптимизирани както по отношение на якостта, така и по изискванията за разположение в превозното средство.

Свойствата на използваната стомана представляват баланс между якост, пластичност и твърдост. Стоманите с по-висока якост на опън осигуряват отлична огъваемост, но могат да имат намалена пластичност, което ги прави по-склонни към крехко разрушаване при определени условия. Например, някои високоякостни стомани могат да станат склонни към умора, когато якостта им на опън надхвърли 1400 MPa. Изборът на определен клас стомана, като високоякостна нисколегирана (HSLA) стомана, зависи от изискванията за производителност и очакваните натоварвания за превозното средство.

За производителите на автомобили, търсещи безпрецедентна прецизност при штамповането на метали, са задължителни специализирани партньори. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. предлага комплексни решения, от бързо прототипиране до масово производство, подкрепени от сертификация IATF 16949 и напреднали автоматизирани съоръжения, които гарантират висококачествени и икономически компоненти.

Въпреки честото им използване, штампаните стоманени носачи имат вградени предимства и недостатъци:

- Плюсове: Те предлагат добро съотношение между якост и тегло, евтини са за производство и често показват предвидими начини на разрушаване, като огъване преди напълно счупване, което може да предупреди оператора.

- Минуси: Заваръчните шевове, въпреки че са необходими за конструкцията, могат да станат точки на концентрация на напрежение. Освен това стоманените материали са изключително податливи на корозия (ръжда), особено във влажни среди или на посипани със сол пътища, което с течение на времето може значително да отслаби конструкцията.

Установяването дали дадено превозно средство е оборудвано с контролни рамени от шампирана стомана е проста задача. Простият тест включва поставяне на магнит върху рамото; ако се залепи, компонентът е изработен от шампирана стомана или от леен чугун. За да се различат двата материала, почукването с чук ще доведе до звънтене при шампираната стомана, докато лееният чугун ще издаде приглушен тъп звук.

Анализ на първоначалната причина: Умора в заваръчни компоненти

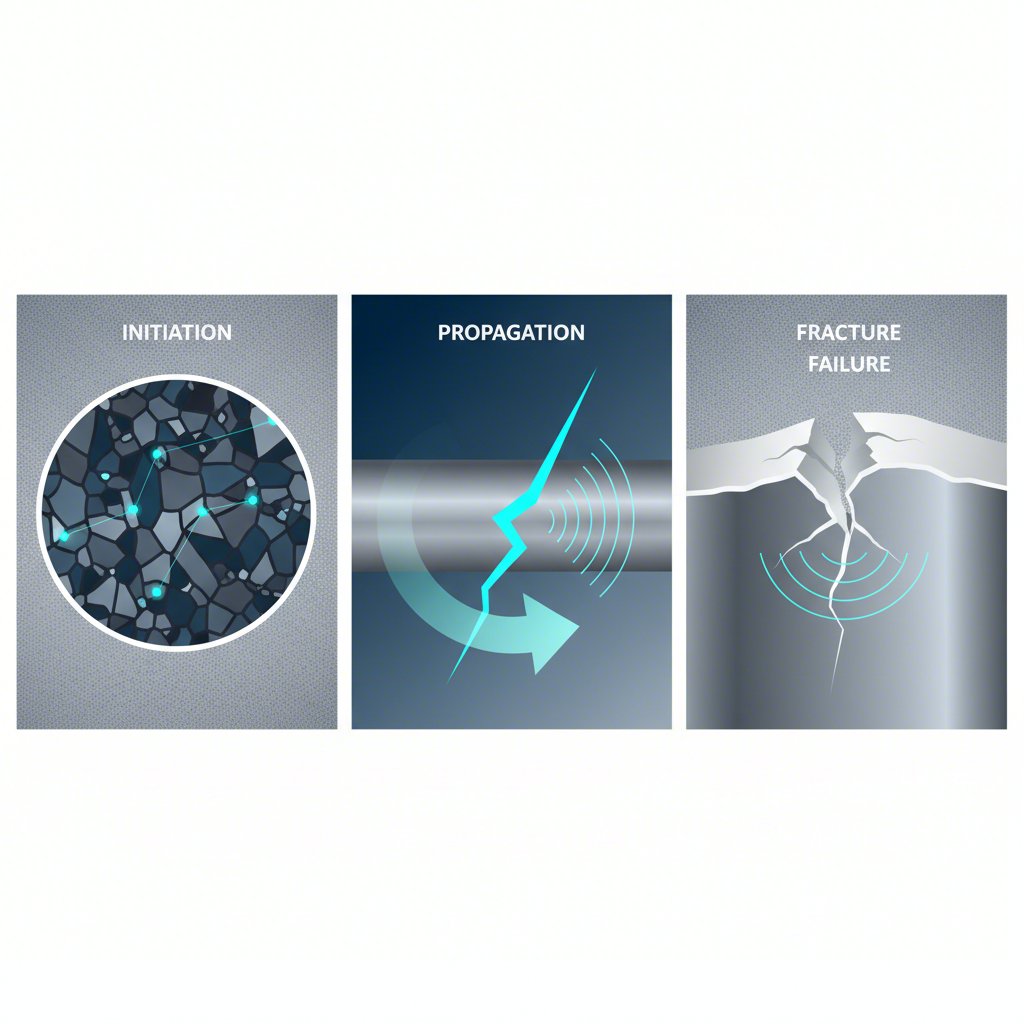

Основната причина за повреда на стоманени ръчки от штампован метал е метална умора. Това явление възниква, когато материалът е подложен на повтарящи се циклични натоварвания — като тези по време на движение — които значително са под неговата пределна на опън якост. В продължение на времето тези циклични напрежения причиняват микроскопични несъвършенства в материала, особено около заваръчните съединения, да се образуват и разрастват в макроскопични пукнатини. Целият процес може да бъде разделен на отделни етапи.

- Зараждане на пукнатина: Микроскопични пукнатини се образуват в точки с висока концентрация на напрежение. При стоманените ръчки от штампован метал те най-често се срещат в началото или края на заваръчен шев, където топлината от заварката променя микроструктурата на стоманата и може да въведе остатъчни напрежения.

- Разпространение на пукнатина: С всеки цикъл на натоварване инициираната пукнатина бавно расте. Скоростта на разпространение зависи от големината на цикличното напрежение, геометрията на компонента и вродената устойчивост на материала срещу умора. Някои материали проявяват първоначален период на циклично затвърдяване, последван от продължително циклично размекване до разрушаване.

- Крайно разрушаване: В крайна сметка пукнатината достига критичен размер, при който останалото напречно сечение на материала вече не може да поеме приложеното натоварване. Това води до изведнъжно и бързо разрушаване на компонента, което може да доведе до загуба на контрол над превозното средство.

Заваръчните връзки са особено уязвими, защото самият процес на заваряване може да въведе дефекти като порестост и да създаде зона с променени свойства (HAZ), където материалните характеристики се различават от тези на основния метал. Проучвания, като анализа на разрушаване на заварен автомобилен компонент, описан в един ScienceDirect публикация, често заключава, че уморни пукнатини възникват близо до заваръчния филет заради тези фактори. Инженерите използват напреднали софтуери като CATIA за проектиране и Hyperworks за анализ на напрежението, за да предвидят живота при умора и оптимизират топологията на компонентите, с цел намаляване на тези рискове още от първоначалната фаза на проектиране.

Околните и външни фактори, ускоряващи повредата

Въпреки че умората е основният механизъм, външни фактори могат значително да ускорят разрушаването на стоманен управляем лост по метода на штамповане. Най-значимият от тях е корозията. Штампаната стомана, ако не е правилно покрита и поддържана, е силно подложна на ръжда, особено в среди с висока влажност или контакт с пътен сол. Както отбелязва едно проучване, когато тези компоненти се намират във влажна среда, почти със сигурност ще се разградят. Ръждата деградира материала, намалява неговата ефективна дебелина и създава повърхностни ямки, които действат като концентратори на напрежение, осигурявайки идеални точки за начало на уморни пукнатини.

Физически повреди от пътни парчета, ями или неправилно обслужване също могат сериозно да наруши цялостта на лоста за управление. Рязане, дълбока драскотина или вдлъбнатина създават локализирана област с високо напрежение. Голяма част от здравината на стоманената конструкция се дължи на оформените ръбове и ъгли; повреди в тези критични области могат да нарушат предвиденото разпределение на натоварването и да създадат слаба точка. Тази повреда по същество представлява вече съществуващ дефект, от който уморна пукнатина може да се разпространява много по-бързо, отколкото би станало в противен случай.

Редовната инспекция е от решаващо значение за откриване на тези рискове, преди да доведат до повреда. Трябва да се извърши задълбочена визуална проверка, за да се потърсят следните предупредителни признаци:

- Корозия: Проверете за признаци на ръжда, особено мехурести боя, люспест метал или дълбоки изпития около заварките и ръбовете.

- Физически повреди: Търсете вдлъбнатини, огъвания, дълбоки драскотини или пукнатини, като обръщате специално внимание на областите около бушингите и шарнирите.

- Цялост на заварките: Проверете заваръчните шевове за видими пукнатини или признаци на отлепяне от основния метал.

Диагностика на повреда на лоста на управлението: симптоми и анализ

Установяването на неизправност на лоста на управлението често започва с разпознаването на симптомите по време на движение на превозното средство. Тези признаци показват, че даден компонент от системата за окачване е износен или повреден и вече не може да осигури правилна подредба и стабилност на колелата. Чести виновници са износените бушингове, които водят до прекомерно движение, проявяващо се като ясно изразени проблеми с управлението. Например, разрушени бушингове могат да допринесат за нестабилност на волана и са един от няколкото фактора, които могат да доведат до проблеми като легендарното "треперене на смъртта" – силно разклащане на предните колела, което често се причинява от комбинация от износени компоненти на системата за управление и окачване.

Друга критична точка на повреда е топовата кука. Уплътненията при течове могат да допуснат замърсители във възела, което води до износване и крайна повреда. Компрометирана топова кука може напълно да се откачи, причинявайки катастрофална загуба на контрол върху колелото. Разбирането на връзката между симптом и неговата механична причина е от съществено значение за точна диагностика.

По-долу е разбивка на често срещаните симптоми и техните вероятни причини:

| Симптом | Вероятна причина |

|---|---|

| Вибрации или тресене на волана | Износени уплътнения на лоста за управление, които позволяват прекомерен люфт. |

| Тракане или щракане при преминаване през неравности | Износени топови куки или разхлабени/повредени уплътнения. |

| Завъртане на волана или отклонение към едната страна | Огънат лост за управление или сериозно износени уплътнения, които нарушават подравняването. |

| Неравномерен износ на гумите | Хронично неправилно подравняване, причинено от повреден или износен лост за управление. |

Систематичният диагностичен процес може да помогне за точно определяне на проблема. Започнете с визуална проверка, както е описано по-рано. След това извършете физическа проверка, като безопаснo издигнете автомобила и опитате да движите колелото хоризонтално и вертикално. Всяко значително люшкане или тракащ звук вероятно сочи на износване на шарнирите или гумите. Този практически подход, комбиниран с внимание към чутите и усетени симптоми по време на движение, осигурява всеобхватен метод за диагностициране на повреда на управлението.

Превантивен подход към цялостността на компонентите

В крайна сметка, разбирането на анализа на повредите при стоманени контролни ръчки от шампирана стомана е нещо повече от просто реагиране на счупване; това е проактивна оценка и осъзнаване на взаимодействието между конструкцията, материалознанието и експлоатационните условия. За инженерите това включва непрекъснато подобряване на производствените процеси, като например усъвършенстване на заваръчните техники, за да се минимизират остатъчните напрежения и микроструктурните промени. За механиците и собствениците на превозни средства това подчертава важността от редовни, подробни инспекции за идентифициране на първите признаци на проблеми, като корозия или физически повреди, преди те да доведат до критичен отказ.

Познанията, получени от анализа на пукнатини от умора, концентрации на напрежение и околната среда, предоставят ясна насока за подобряване на безопасността на превозните средства и продължителността на компонентите. Като се имат предвид вродените уязвимости на штамповани и заварени стоманени части, особено в сурови условия, профилактичното обслужване може да бъде насочено ефективно. Това техническо разбиране дава възможност на специалистите да вземат обосновани решения, както при фазата на проектиране, така и по време на рутинно обслужване, осигурявайки непрекъсната надеждност на тези съществени компоненти на окачването.

Често задавани въпроси

1. Как да разберете дали имате носещи рамени от шампирана стомана?

Прост метод е използването на магнит. Ако магнитът се залепи за лоста на управлението, той е изработен от стомана или чугун. За по-нататъшно различаване, леко потупайте лоста с чук. Штампован стоманен лост обикновено произвежда по-висок, звънтящ звук, докато чугуненият лост води до глух удар.

2. Каква е основната причина за уморно разрушаване в заварените възли?

Основната причина за уморно разрушаване при заваръчните съединения е цикличното прилагане на натоварвания, дори такива под границата на пластичност на материала. Тези повтарящи се напрежения причиняват микроскопични дефекти, често разположени в зони с висока концентрация на напрежение като края на заварката, да се разрастват в по-големи пукнатини с течение на времето, което в крайна сметка води до разрушаване на детайла.

3. Могат ли лошите бушингове на управляемия лост да причинят смъртоносно олюляване?

Въпреки че лошите бушингове на управляемия лост могат да допринесат за възникването на смъртоносно олюляване, те рядко са единствената причина. Смъртоносното олюляване обикновено се причинява от комбинация от износени или разхлабени части на системата за управление и окачване, като например напречния лост (track bar), шарнири или краищата на тягата. Износените бушингове могат да допринесат за общата нестабилност, която предизвиква проблема, но обикновено причината е по-сложна.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —