Серво прес технология за автомобилно штамповане: Майсторство при AHSS

Накратко

Серво прес технология за автомобилно клапиране представлява фундаментален преход от механични системи с фиксирана скорост към напълно програмируеми решения с висок въртящ момент. Като разделя скоростта на хода от въртенето на двигателя, серво пресите позволяват на инженерите да оптимизират скоростта в Долна мъртва точка (BDC) , което осигурява прецизно формоване на напреднали високопрочни стоманите (AHSS) и алуминий без пукване. Тази технология осигурява 30–50% по-висока производителност чрез профили на махаловидно движение, удължава живота на матриците чрез намаляване на ударното натоварване и намалява енергийното потребление с до 70% в сравнение с хидравличните системи. За производителите на автомобили тя е дефинитивно решение за постигане на баланс между изискванията за облекчаване и ефективността при серийно производство.

Инженерният център: Как серво технологията преобразява клапирането

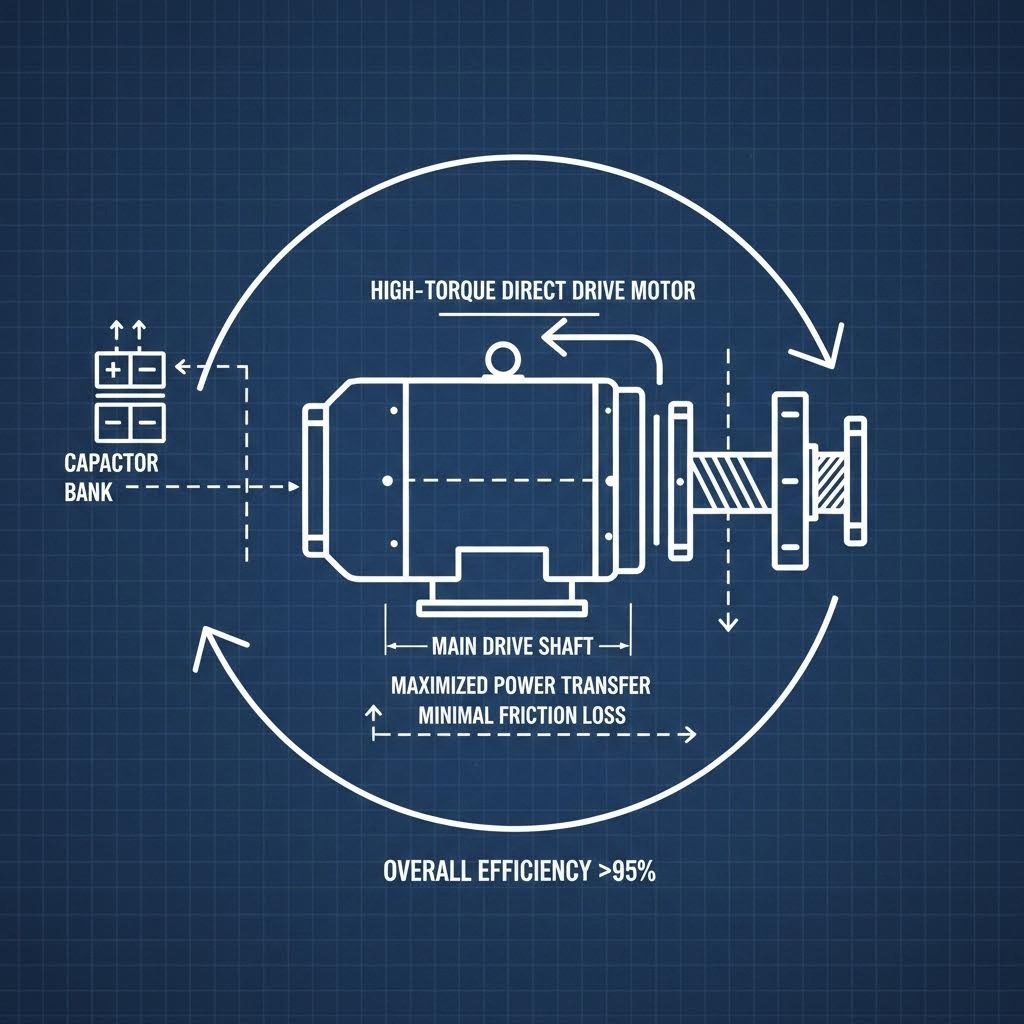

За да се разбере доминирането на серво пресите в съвременното автомобилно производство, трябва да се направи разлика между тях и традиционните механични преси с маховик и хидравличните системи с флуидна мощност. Основната иновация се крие в Пряк привод механизма. За разлика от механичните преси, които съхраняват енергия в непрекъснато въртящ се маховик и използват муфта за предаване на сила, серво пресът използва високомоментен сервомотор с ниски обороти, директно свързан към задвижващия вал (или чрез минимална предавка). Тази архитектура премахва муфтата и спирачната система – традиционно най-подложните на поддръжка компоненти в линията на преса – и осигурява пълен момент на гъвкавост във всяка точка от хода.

Управлението на енергията в тези системи е изключително напреднало. Водещи производители като AIDA и Schuler използват кондензаторни Складове (често наричани системи за "съхранение и оптимизация на енергията") за управление на мощните енергийни върхове, необходими по време на формовъчния ход. Тези кондензатори съхраняват енергия през частта от цикъла без формоване и я освобождават моментално по време на удара, изравнявайки търсенето към електрическата мрежа на обекта. Тази система за затворен контур с обратна връзка осигурява точност на ниво микрони, като позицията на двигателя непрекъснато се следи и коригира в реално време, гарантирайки постоянна височина на затваряне независимо от термично разширение или промени в натоварването.

За обекти, които не са готови да инвестират в напълно нови пресови линии, линейни сервоактуатори предлагат път за модернизация. Както се отбелязва в последните анализи на индустрията, замяната на хидравлични цилиндри с линейни сервоактуатори може да намали броя на компонентите до 80%, като елиминира хидравличните задвижващи агрегати (HPUs) и свързаните с тях рискове от изтичане на масло и прегряване. Този модулен подход позволява на джантите да постигнат прецизност и чистота на ниво серво – от съществено значение при формоването на чувствителни автомобилни електронни или интериорни компоненти – без капиталови разходи за напълно нова инсталация.

Решаване на предизвикателството за намаляване на теглото: AHSS и приложения с алуминий

Преходът към електрически превозни средства (EV) ускори търсенето на облекчени превозни средства, като принуждава джантите да работят с материали, които са известни с трудността си при формоване: Напреднали високо якостни стомани (AHSS) и алуминиеви сплави. Традиционните механични преси, които ударят материала с максимална скорост близо до долна мъртва точка (BDC), често причиняват пукнатини или прекомерно огъване при тези материали. Серво прес технологията решава този физически проблем, като позволява на плъзгача да забави хода си точно преди контакт.

Като се намали скоростта на плъзгача до пълзене в долна мъртва точка (BDC), се позволява на материала да се деформира пластично, вместо да се напука под удар. Тази възможност за „задържане“ значително намалява връщане след извиване —склонността на метала да се връща към първоначалната си форма—което осигурява по-строги размерни допуски. Освен това способността да се контролира освобождаването на натиска помага за намаляване на snap-through (обратен натиск), силния удар, който възниква, когато материала се напука. Намаляването на snap-through предпазва рамото на пресата и значително удължава живота на скъпите прогресивни матрици.

Произвеждането на тези сложни, леки геометрии изисква не само напреднала машинария, но и висококвалифицирани производствени партньори. За автомобилни компании, които търсят начин да преодолеят пропастта между бързо прототипиране и високотомашово производство, Shaoyi Metal Technology предоставя комплексни решения за щамповане. Използвайки прецизност, сертифицирана по IATF 16949, и пресови възможности до 600 тона, те доставят критични компоненти като контролни ръчави и подрамки, които отговарят на стандарти на глобални OEM производители, осигурявайки теоретичните предимства на серво технологията да бъдат реализирани в действителни производствени части.

Овладяване на профили на движение: „Тайната подправка“ на серво

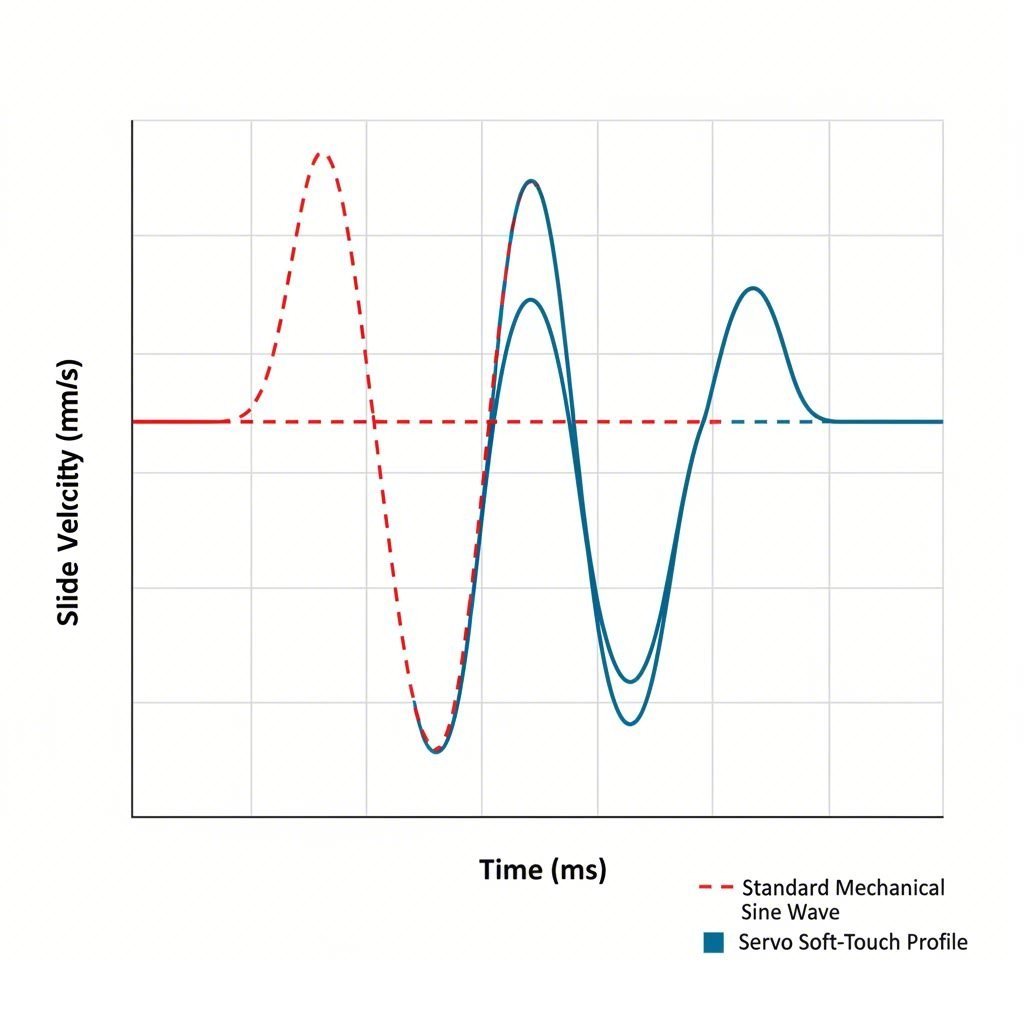

Определящата характеристика на серво прес технологията е способността да изпълнява програмируеми профили на движение в противоречие с фиксираното синусоидално движение на кривошипния прес, серво пресът може да променя скоростта и позицията си стотици пъти в рамките на един ход. Инженерите използват тези профили, за да се насочат към специфични дефекти при формоване и да оптимизират цикълните времена.

- Пенделно движение: Използва се основно за увеличаване на ходовете в минута (SPM). Рамото осцилира напред-назад на кратко разстояние, без да извършва пълен оборот от 360 градуса, което елиминира загуба на движение. Това може да повиши производителността с 50% или повече при обработка на плитки детайли.

- Движение по линия (мек контакт): Симулира кинематиката на механично задвижване с лостова система, но с по-голяма възможност за настройка. Плъзгачът забавя скоростта си при приближаване към работното положение, поддържа бавна скорост на формоване и след това бързо се вдига. Това е идеално за процеси на дълбоко изтегляне, при които поддържането на равномерен поток на материала е от решаващо значение.

- Профил с пауза/задържане: Плъзгачът напълно спира в долна мъртва точка (BDC), като запазва пълната натовареност. Това е от съществено значение за топка маркиране (позволява на детайла да се охлади в матрицата) или процеси в матрицата, като нарязване на резба или вмъкване на компоненти.

- Профил за повторно ударяване/каландриране: Рамото извършва множество удари в долна мъртва точка (BDC) в рамките на един цикъл, за да се зададат окончателните размери и да се елиминира пружинящият ефект, ефективно замествайки вторични операции.

Оптимизирането на тези криви изисква промяна в мисленето. Вместо да се пита „Колко бързо можем да работим?“, инженерите трябва да зададат въпроса „Каква е оптималната скорост за този конкретен клас материали?“. Като адаптират хода на кривата към характеристиките на материала при огъване, производителите могат да отстранят вторични стъпки като отжигане или калибриране, което опростява целия производствен процес.

Икономически анализ: Енергия, живот на матрицата и възвръщаемост на инвестициите

Въпреки че първоначалните капитали за серво преса са по-високи в сравнение с механичния аналог, възвръщаемостта на инвестициите (ROI) се определя от три фактора: енергийна ефективност, поддръжка на матрици и производителност. Енергия по искане е ключов диференциатор; за разлика от хидравлични помпи, които постоянно работят на празен ход, или механични маховици, които изискват непрекъснато енергийно захранване за поддържане на импулса, сервомоторите използват значителна мощност само при движение. Данни от индустрията показват, че потреблението на енергия може да бъде намалено с 30% до 70%, което е от решаващо значение с повишаването на цените на енергията.

| Метрика | Механична преса | Hidравлическа преса | Серво прес |

|---|---|---|---|

| Използване на енергия | Високо (импулс на маховик) | Високо (работа на празен ход на помпата) | Ниско (По искане) |

| Скорост на плъзгане | Фиксирано (Синусоидален) | Константен | Пълно програмируем |

| Поддръжка | Високо (Съединение/Спиране) | Високо (Уплътнения/Масло) | Ниско (Минимален брой движещи се части) |

| Пресна точност | Умерена | Висок | Ултрависоко (На микронно ниво) |

Освен енергията, ефектът върху срок на служба на инструментите е дълбок. Намаляването на ударното натоварване и вибрации означава, че режещите ръбове остават по-остри по-дълго време, а елементите на матрицата изпитват по-малко умора. Свидетелства от дружества като Small Parts Inc. показват намаления в поддръжката на матрици до 50%, след като са преминали към серво. Когато се комбинира с печалбата от производителността чрез режимите на махалово движение, общата разходна стойност на детайл (CPP) често пада под тази при конвенционалното избиване в рамките на първите 18–24 месеца от експлоатация.

Осигуряване за бъдещето: Индустрия 4.0 и интелигентно щанцоване

Серво пресите по своята същност са „интелигентни“ машини, които служат като основа за Индустрия 4.0 инициативи в цеха за преси. Тъй като задвижващата система е напълно дигитална, тя генерира обширни данни — въртящ момент, позиция, температура и вибрации, — които могат да бъдат анализирани за предиктивно поддържане. Анализ на натоварвателните сигнатури позволява на пресата да засича леки вариации в твърдостта на материала или смазването, преди да бъде произведена дефектна детайл, автоматично нагласяйки позицията на краката, за да компенсира отклоненията.

Тази свързаност осигурява възможността за създаване на Цифрови двойници виртуални двойници, при които цялата симулация на пресовата линия се изпълнява виртуално, преди да бъде изработена физическа матрица. Инженерите могат да валидират профили на движение и криви на интерференция чрез софтуер, което значително намалява времето за настройка. Докато автомобилната индустрия преминава към автономно производство, способността на серво пресите да се самокоригират и да се интегрират с ERP системи на целия завод ги превръща в инвестиция, осигурена за бъдещето, за следващото поколение производство на превозни средства.

Често задавани въпроси

1. В какво се състои разликата между механическа преса и серво преса?

Основната разлика е в задвижващия механизъм и управлението. Механичната преса използва маховик, двигател и система за съединение-спирачка, за да съхранява и освобождава енергия, което води до фиксирана скорост на хода и дължина на хода. Серво пресата използва високомоментен серводвигател, който задвижва директно плъзгача, като позволява напълно програмируеми дължини на хода, променливи скорости на плъзгане и възможността за спиране или обръщане на посоката във всяка точка от цикъла.

2. Как технологията на серво пресите подобрява штамповката на AHSS?

Серво пресите подобряват штамповката на високоякостна стомана с усилена якост (AHSS), като позволяват на плъзгача значително да забави преди удара и по време на формиращата част от хода. Това намалява ударното натоварване върху материала и дава повече време за пластична деформация, което минимизира често срещани дефекти като пукнатини и остатъчни деформации, които възникват, когато AHSS се формира с висока скорост на традиционни преси.

3. Може ли серво прес да замени хидравличен прес?

Да, при много приложения. Серво пресите предлагат програмируема скорост и възможност за пълно натоварване през целия ход, както при хидравличните преси, но със значително по-високи скорости, по-добра енергийна ефективност и по-голяма прецизност. Въпреки че хидравличните преси все още се използват за дълбоко изтегляне, което изисква изключително дълъг ход, серво пресите все повече ги заменят за производството на структурни автомобилни компоненти поради по-добрите си цикли и по-добра чистота.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —