Секрети за качествени ламарини: 8 фактора, които доставчиците няма да ви кажат

Разбиране на това, което определя качеството на листовия метал

Задавали ли сте си въпроса защо два листа метал, които изглеждат напълно еднакви, могат да имат толкова различна производителност в реални условия? Отговорът се крие в разбирането на това, което наистина отличава висококачествените материали от стандартните. Когато оценявате качеството на листовия метал, ви трябват повече от думите на доставчика — нужни са ви конкретни критерии, за да можете сами да го прецените.

Качеството при листовия метал не е просто маркетингов термин. То представлява измерима комбинация от свойства на материала, точност в производството и експлоатационни характеристики, които директно влияят на успеха на вашия проект. Независимо дали набавяте компоненти за автомобилна промишленост, ВиК системи или архитектурни приложения, познаването на тези основи ви дава възможност да вземате обосновани решения.

Какво отличава висококачествения листов метал от стандартния

Помислете по следния начин: стандартният материал свършва работата, но висококачественият листов метал предвижда предизвикателствата, с които ще се сблъскате при вашето приложение. Разликата се проявява в три ключови области.

Първо, има якост на опън —количеството сила, необходимо за разтягане на материала до точката на скъсване. Според отрасловите стандарти това свойство определя колко добре крайният продукт издържа на натоварвания, без да се повреди. Второ, ковкост влияе върху начина, по който метала реагира по време на процеси като огъване и формоване. Висококачествените материали запазват цялостта си при сложни операции по оформяне. Трето, устойчивост на корозия определя продължителността на живот, особено в изискващи среди, където присъстват влага или химикали.

Стандартните материали може би отговарят на минималните изисквания, но качественото производство от ламарина започва с материали, които надминават базовите изисквания. Тази разлика става очевидна, когато части трябва точно да се съчетават или да издържат на години експлоатационни натоварвания.

Четирите стълба на оценката на качеството на ламарината

Как да оцените дали ламарината отговаря на вашите изисквания за качество? Фокусирайте се върху тези четири основни показателя:

- Материален състав: Конкретният клас сплав и елементен състав определят механичните свойства. Сертификати от организации като ASTM или ISO потвърждават, че материалите отговарят на документирани спецификации за якост, дуктилност и химическа устойчивост.

- Точност по дебелина: Постоянството на дебелината по цялата ламарина има значение. Точността в размерите гарантира правилно сглобяване на частите — дори незначителни отклонения могат да причинят функционални дефекти или проблеми при сглобяването.

- Еднородност на повърхността: Качеството на повърхността влияе както върху външния вид, така и върху функционалността. Проверете дали няма дефекти като включвания, порестост, петна от корозия или оцветяване, които биха могли да наруши производителността.

- Структурна целостност: Това включва липсата на изкривяване, вътрешни напрежения и производствени дефекти. Качествената ламарина запазва предвидената си форма и устойчивост на деформация по време на обработка и при крайна употреба.

Разбирането на тези стълбове ви дава рамка за оценка на предложенията на всеки доставчик. Вместо да разчитате единствено на сравнения по цена, можете да прецените дали материалите наистина отговарят на изискванията на вашия проект. Това знание се оказва особено ценно при работа с доставчици като quality sheet metal inc или всеки друг партньор за обработване — ще говорите техния език и ще разпознавате кога евентуални компромиси биха засегнали крайния резултат.

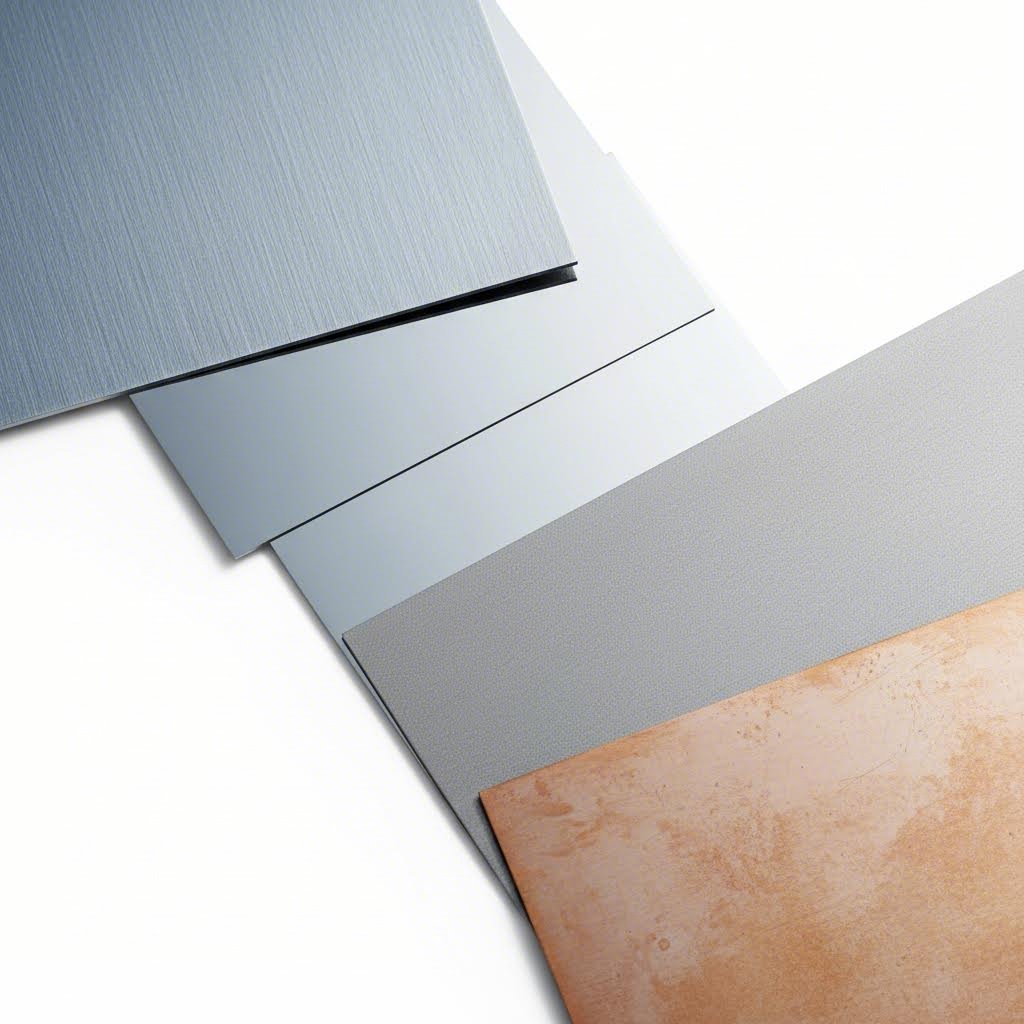

Типове материали и техните качествени характеристики

Сега, след като разбирате как да оценявате качеството, нека разгледаме самите материали. Ето нещо, което повечето работилници за ламарини няма да обяснят доброволно: всеки тип материал има свои специфични показатели за качество, които влияят на представянето му в конкретни приложения. Познаването на тези разлики ви помага да изберете правилния материал — не просто най-евтиния вариант.

Най-често срещаните листови метали включват стомана (в различни класове), алуминий, неръждаема стомана и мед. Всеки от тях притежава уникални свойства, а разбирането на тези характеристики предотвратява скъпоструващи несъответствия между избора на материал и изискванията за приложението.

Класове на стоманата и тяхното влияние върху качеството

Стоманата доминира пазара на листови метали, но не всяка стомана е еднаква. Според World Steel Association има над 3500 класа стомана. Избраният клас директно повлиява върху якостта, работимостта и дълготрайността.

Класовете на стоманата следват стандартизирана номерова система, разработена от Обществото на инженерите в автомобилната индустрия (SAE). Ето как да декодирате тези номера:

- Първа цифра: Идентифицира основния легиращ елемент (1XXX означава въглеродна стомана)

- Втора цифра: Отнася се до вторични легиращи елементи

- Последните две цифри: Показват съдържанието на въглерод в стотни от процента по тегло

Например, 1020 стомана ви казва, че това е въглеродна стомана без вторични сплави и съдържа 0,20% въглерод – което я прави лека въглеродна стомана с добра формируемост. По-високото съдържание на въглерод увеличава якостта, но намалява пластичността – способността на метала да се огъва или формира без пукане.

Категориите въглеродни стомани се разделят по съдържание на въглерод:

- Стомана с ниско съдържание на въглерод (лека стомана): До 0,3% въглерод – отлично подходяща за формоване и заваряване

- Среднокарбониста стал: от 0,3% до 0,6% въглерод – осигурява баланс между якост и работимост

- Високовъглениста о Steele: Над 0,6% въглерод – максимална якост, но ограничена формируемост

Когато работите с местни доставчици на нестандартни метали, разбирането на тези класове ви помага да се уверите, че получавате точно това, което изисква вашето приложение.

Сравнение на свойствата на алуминий и неръждаема стомана

Изборът между алуминий и неръждаема стомана? Това решение често зависи от компромисите между тегло, устойчивост на корозия и разходи.

Алуминият тежи почти една трета от плътността на стоманата. При две части с идентична геометрия, стоманената част тежи почти три пъти повече. Това предимство по отношение на теглото прави алуминия незаменим за автомобилна, аерокосмическа и други приложения, при които намаляването на масата подобрява ефективността. Според специалисти по материали, алуминият има якост при опън в диапазона от 40 до 690+ МРа , в зависимост от сплавта и термичната обработка.

Алуминият също притежава вградена защита срещу корозия. При контакт с кислород той образува слой от алуминиев оксид, който действа като броня върху оголената повърхност — за разлика от желязните оксиди (ръжда), които са слаби и се ронят. Това прави алуминия идеален за металообработни проекти във Флорида и други влажни или крайбрежни среди.

Неръждаемата стомана, съдържаща най-малко 10,5% хром, осигурява превъзходна устойчивост на корозия в сравнение с обикновената стомана. Основните три вида включват:

- Австенитна неръжавеща оцел: Немагнитен, съдържа около 18% хром и 8% никел — често срещан в търговски кухни и хранителна промишленост

- Феритно неръжавещо желязо: По-ниско съдържание на никел, 12-17% хром — подходящ за автомобилни декоративни елементи и битова техника

- Мартенситова неръжавеща стомана: Магнитен и подаващ се на термична обработка, 11-17% хром — използва се за режещи инструменти и хирургически инструменти

Медта заслужава споменаване за специализирани приложения. Нейната отлична електрическа проводимост я прави идеална за кабели и електроника. Медните листове са устойчиви на ръжда, тъй като нямат достатъчно желязо, а материалът става по-силен, когато се сплавя с други елементи.

Сравнение на материали в общи линии

Използвайте тази таблица, за да сравните бързо вариантите за материали за следващия си проект:

| Вид материал | Показатели за качество | Най-добри приложения | Класация за издръжливост | Ценова категория |

|---|---|---|---|---|

| Мек въглероден стоман (1008, A36) | Отлична формируемост, последователна дебелина, добро качество на заварката | Конструкционни компоненти, машинни части, строителство | Средна (изисква покритие за защита от корозия) | Ниско |

| Високопрочен стоман (4130) | Превъзходна якост на опън, подава се на термична обработка, еднородна зърнеста структура | Компоненти за аерокосмическа промишленост, автомобилни шасита, високонапрегнати компоненти | Висок | Висок |

| Неръждаема стомана (304, 316) | Корозионна устойчивост, качество на повърхностната обработка, проверка на съдържанието на хром | Хранително-вкусова промишленост, медицинско оборудване, морски приложения | Отлично | Средно-Високо |

| Алуминий (5052, 6061) | Съотношение тегло-здравина, цялостност на оксидния слой, сертифициране на сплавта | Автомобилни панели, кухненски съдове, корпуси за електроника | Добра (самозащитен оксиден слой) | Среден |

| Високопрочно алуминие (7075) | Проверка на якостта при опън, означение на термична обработка, устойчивост на умора | Аерокосмически компоненти, високоефективни автомобилни части | Добре | Средно-Високо |

| Мед | Показатели за проводимост, процент на чистота, равномерност на повърхностната обработка | Електрически инсталации, водопровод, декоративна архитектура | Отлично (без ръжда) | Висок |

| Оцinkовано желязо | Дебелина на цинковото покритие, качество на адхезията, равномерност на покритието | Вентилационни тръби, външно строителство, долната част на автомобили | Много Добро | Ниско-средно |

Обърнете внимание как индикаторите за качество се различават според типа материал. Оценката на алуминия се фокусира върху отношението тегло-якост и означенията за вид обработка, докато оценката на неръждаемата стомана поставя приоритет върху съдържанието на хром и качеството на повърхностната обработка. Разбирането на тези различия ви предпазва от прилагането на погрешни критерии при избора на материали.

След като типовете материали са ясни, следващият ключов фактор е дебелината – а номерационната система за калибри създава объркване за много покупатели.

Избор на калибър и дебелина за оптимални резултати

Ето нещо, което повечето доставчици няма да обяснят: номерирането по скалата на дебелина върви обратно на очакваното. По-висок номер на скалата всъщност означава по-тънък метал. Звучи объркващо? Не сте сами. Тази противоречаща на интуицията система заблуждава дори и опитни покупатели — а разбирането ѝ е от съществено значение за избора на качествен листов метал, който отговаря на изискванията на вашия проект.

Според специалисти в индустрията, дебелината по скалата води началото си от 1800-те години, преди да съществуват универсални стандарти за измерване. Системата произлиза от операциите по изтегляне на жици, при които всяко последващо изтегляне през матрица намалява диаметъра на жицата. Повече изтегляния означаваха по-тънка жица — и по-висок номер на скалата. Този исторически курьоз продължава да съществува и днес, като създава система за измерване, при която 10-калибровата стомана е значително по-дебела от 20-калибровата.

Декодиране на номерата за дебелина на листовия метал

Системата за калибри представя две предизвикателства, които могат да наруши вашия избор на материал. Първо, стъпките между номерата на калибрите не са равни. Придвижването от 3-ти към 4-ти калибър неръждаема стомана намалява дебелината с 0,016 инча, докато придвижването от 24-ти към 25-ти калибър променя дебелината само с 0,003 инча. Второ — и това изненадва много покупатели — номерата на калибрите означават различни дебелини за различни материали .

Разгледайте този пример от металните ресурси на Ryerson:

- 14-ти калибър неръждаема стомана = 0,0751 инча

- 14-ти калибър въглеродна стомана = 0,0747 инча

- 14-ти калибър алуминий = 0,0641 инча

Това е разлика от 0,011 инча между неръждаемата стомана и алуминия при един и същ калибър — значително извън допустимите толеранси за прецизни приложения. Използването на грешна таблица за калибри може да доведе до поръчка на материал, който не отговаря на проектните ви спецификации.

Защо съществува тази вариация? Както обяснява Xometry, номерата на калиъра са разработени въз основа на теглото на листа за даден материал, а не въз основа на действителната размерна дебелина. Тъй като различните метали имат различна плътност, един и същ номер на калибър съответства на различни физически измервания.

Съпоставяне на дебелината с изискванията за проекта

Изборът на подходяща дебелина включва балансиране на няколко фактора: структурни изисквания, ограничения по тегло, процеси на обработка и разходи. Ето как да подходим към всеки аспект:

Структурни изисквания определят минималната дебелина. Лист от метал с номер 10 (приблизително 3,4 мм или 0,1345 инча за стомана) е подходящ за тежки приложения като конструкционни елементи и носещи сглобки. По-тънките номера са приложими за кутии, панели и декоративни елементи, където изискванията за якост са по-ниски.

Процеси на обработка влияят и върху избора. Качественото персонализирано металообработване често включва огъване, формоване или заваряване. По-дебелите материали по-добре се съпротивляват на деформация при обработка, но изискват по-голяма сила за формоване. По-тънките дебелини се огъват по-лесно, но имат риск от деформиране или разкъсване при агресивни операции по формоване.

Важност на теглото има значение за приложения, при които масата влияе на производителността. В автомобилната и авиокосмическата промишленост често се посочва най-тънката дебелина, която отговаря на структурните изисквания, за да се минимизира теглото.

Използвайте тази справочна таблица, за да съпоставите обичайните номера на дебелините с техните реални размери и типични приложения:

| Номер на гейдж | Дебелина на стоманата (инчове) | Дебелина на стоманата (mm) | Дебелина на неръждаемата стомана (инчове) | Дебелина на алуминия (инчове) | Предложени приложения |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Тежки структурни компоненти, индустриално оборудване, шасийни части |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Структурни скоби, предпазни устройства за машини, тежки кутии |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Автомобилни панели, корпуси на оборудване, компоненти с умерено напрежение |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Вентилационни тръби, панели на битови уреди, леки структурни приложения |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Обща листова метална обработка, кабинети, декоративни профили |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Леки корпуси, електронни кутии, неносещи панели |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Флансове, леки тръбопроводи, декоративни приложения |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Тънкостенни корпуси, прототипи, приложения с ниско натоварване |

Забележете как един и същ номер на калибъра дава различни дебелини при различните материали. Затова посочването на размера на дебелината в инчове или милиметри — вместо само калибър — намалява грешките при поръчката и гарантира получаването на материал, отговарящ на изискванията на вашия проект.

Има и практическа граница, която трябва да имате предвид: повечето листови метали имат долна граница около 0,5 мм и горна граница от 6 мм. Според промишлените стандарти всеки метал с дебелина над 6 мм се класифицира като плоча, а не като листов метал.

Правилният избор на дебелината на листовия метал намалява отпадъците и производствените разходи. Преди да изберете калибъра, вземете предвид приложението, вида на материала, околната среда, промишлените стандарти, теглото и бюджета.

Когато работите с доставчици – независимо дали търсите гънка на ламарини наблизо или оценявате специализиран производител – винаги потвърждавайте както номера на калибъра, така и действителната размерна дебелина в спецификациите си. Тази двойна проверка предотвратява недоразумения и гарантира, че качествената ламарина ще пристигне готова за вашето конкретно приложение.

След като са разгледани видовете материали и основите на дебелината, следващото нещо за отчитане е как изискванията за качество се променят в различните индустрии и приложения.

Изисквания за качество в различните индустрии

Ето какво прави оценката на ламарини трудна: един и същ материал, който се представя отлично в едно приложение, може напълно да се провали в друго. Панел от галванизирана стомана с калибър 16, перфектен за вентилационни тръби, може да е напълно неподходящ за прецизни автомобилни компоненти. Разбирането на това как изискванията за качество се променят между индустриите, ви помага да определите материали, които наистина работят – а не просто материали, които изглеждат добре на хартия.

Повечето доставчици се специализират в един или два сектора, което означава, че техните стандарти за качество отразяват точно тези конкретни нужди. Когато набавяте продукти за множество приложения или навлизате в непознати области, ви е необходимо по-широко разбиране за това какво всъщност означава „качество“ във всеки отделен контекст.

Изисквания за автомобилна индустрия и прецизни компоненти

Автомобилната индустрия изисква някои от най-строгите допуски в производството на ламаринени изделия. Защо? Защото компонентите трябва да пасват прецизно един към друг при хиляди сглобки, да издържат на непрекъснато вибриране и да работят надеждно години наред при сурови условия.

Когато оценявате ламаринени изделия за автомобилни приложения, обърнете внимание на следните ключови критерии за качество:

- Дименсионална точност: Допуските често са в рамките на ±0,1 мм за штампосани компоненти — всичко извън този диапазон води до проблеми при сглобката

- Последователност на повърхностната отделка: Видимите панели на купето изискват еднородни повърхности, без драскотини, вдлъбнатини или следи от инструменти, които биха личали под боята

- Формуемост без ефект на възврат (springback): Високоякостните стомани трябва да се огъват предвидимо, без излишно еластично възстановяване, което би деформирало крайните размери

- Устойчивост към умора: Компонентите на окачването и шасито издържат милиони цикли на натоварване по време на живота на превозното средство

- Свариваемост: Материалите трябва да се свързват чисто, без пори или пукнатини, които да компрометират конструктивната цялост

Производството на прецизни компоненти — независимо дали за автомобилна, аерокосмическа или индустриална техника — има сходни изисквания. Машинни работилници в Напълс, Флорида, и производствени съоръжения в цялата страна прилагат тези стандарти при изработване на части, при които отказът не е опция. Основната разлика от други индустрии? Всяка спецификация се документира, проверява и проследява до сертификатите за материала

Стандарти за климатични и индустриални уреди

Приложенията за климатизация отчитат различни свойства в сравнение с прецизните компоненти. Канали и корпуси на уреди трябва да са корозионноустойчиви, да запазват конструктивна твърдост при температурни колебания и често да отговарят на изисквания за противопожарна безопасност

Показатели за качество на ламарините за климатични системи включват:

- Качество на галванизацията: Дебелината и адхезията на цинковото покритие предпазват от ръжда във влажни среди — минимално покритие G90 (0,90 унции/кв. фут) е стандарт за повечето вентилационни тръби

- Цялостност на шевовете: Правилно оформените шевове предотвратяват изтичане на въздух, което намалява ефективността на системата

- Съгласуваност на калибъра: Еднородната дебелина осигурява прогнозируеми характеристики на въздушния поток и ниво на шум

- Топлинна разширяемост: Материалите трябва да понасят многократни цикли на нагряване и охлаждане, без деформации или разделяне на съединенията

Индустриалното оборудване задава по-високи изисквания за здравина. Капаци за машини, табла за управление и технологично оборудване се излагат на удари, химически въздействия и строги процедури за почистване. Неръждаеми стомани от клас 304 или 316 стават задължителни при наличие на корозивни вещества.

Строителни и архитектурни стандарти за качество

Покривите, фасонните ламарини и архитектурната метална обработка са изправени пред уникални предизвикателства: десетилетия на въздействие на атмосферни условия, топлинно разширение и естетически изисквания, които други индустрии не вземат предвид.

Според Heather & Little , с над 90-годишен опит в архитектурните ламаринени работи, качествените строителни материали от ламарина трябва да показват:

- Корозионна устойчивост, подходяща за околната среда: Приложенията в крайбрежни зони изискват различна защита в сравнение с вътрешни приложения — медта и неръждаемата стомана имат добри показатели в морска среда, където галванизираната стомана се представя слабо

- Издръжливост на повърхността: Боядисани, напудрени или анодирани повърхности трябва да са устойчиви на УВ деградация, избелване и избледняване през цикъл от 20 и повече години

- Управление на топлинното разширение: Покривните панели могат да претърпяват температурни колебания над 100°F — компенсаторите и системите за оразмерване трябва да компенсират движението без деформации

- Естетическа последователност: Видимите архитектурни елементи изискват съвпадение на цветовете между производствените партиди и устойчивост към "мазни вълни" (вълнообразни повърхностни деформации)

- Съответствие на кода: Огнеустойчивостта, устойчивостта срещу вятъра и ударопробиваемостта варират в зависимост от юрисдикцията и типа на сградата

Фирми за заваряване в Напълс, Флорида и машинни цехове в Напълс, които работят по архитектурни проекти, разбират, че тези инсталации стават постоянна част от сградата. Компромисите по отношение на качеството се проявяват като преждевременни повреди, течове или видимо влошаване, което оказва неблагоприятно впечатление за всички участници.

Специфично за отрасла качество в обобщение

Помислете как един и същ фактор на качество има различно значение в различните отрасли:

| Коефициент на качество | Приоритет в автомобилната промишленост | Приоритет в климатичната техника | Архитектурен приоритет | Индустриален приоритет |

|---|---|---|---|---|

| Размерно допустимост | Критично (±0,1 мм) | Умерено (±0,5 мм) | Умерена | Зависи от приложението |

| Повърхностно завършване | Критично за видимите части | Нисък приоритет | Критични | Ниско до умерено |

| Устойчивост на корозия | Висок (компоненти за долната част) | Висок | Критични | Варира според околната среда |

| Съпротива на умора | Критични | Нисък приоритет | Умерена | Висок за движещи се части |

| Естетична консистенция | Критичен за телата на панелите | Не се отнася | Критични | Нисък приоритет |

| Изисквания за сертифициране | Обширни (IATF 16949) | Средни (UL, SMACNA) | Зависещи от нормативите | Специфичен за приложението |

Тази междубраншова перспектива показва защо определението на един доставчик за „качество“ може да не отговаря напълно на вашите конкретни нужди. Доставчик, насочен предимно към климатични системи, прилага различни стандарти в сравнение с такъв, обслужващ автомобилната индустрия — дори и при използване на едни и същи основни материали.

Разбирането на тези специфични изисквания в различните браншове ви подготвя да задавате по-добри въпроси при оценката на доставчици. Но качеството не зависи само от суровите материали — също толкова важна е трансформацията им по време на производствения процес.

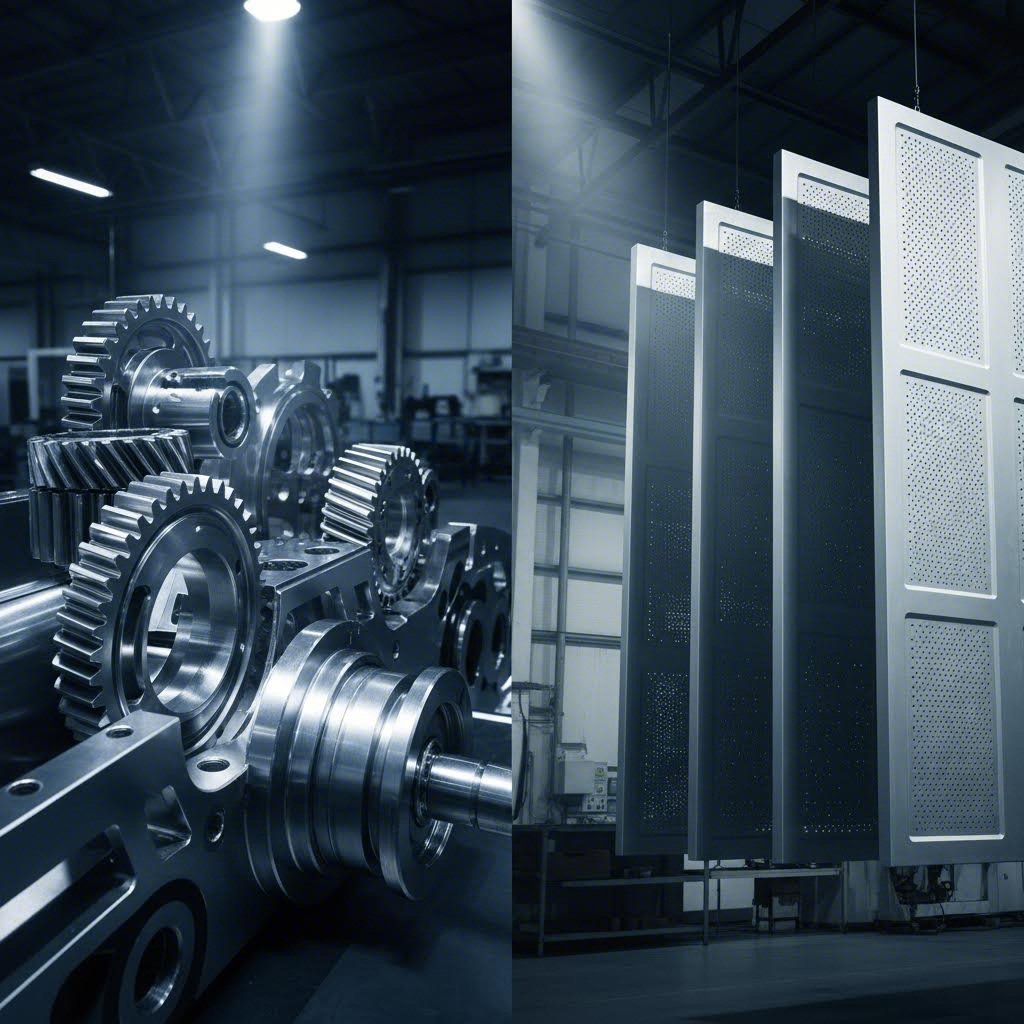

Производствени процеси, които определят крайното качество

Избрахте подходящия материал и посочихте правилната дебелина. Сега идва критичният въпрос, който повечето доставчици избягват: как производственият процес сам по себе си влияе на крайния Ви продукт? Истината е, че дори висококачествен листов метал може да се превърне в отпадък, ако процесите на рязане, огъване, формоване или заваряване въведат дефекти. Разбирането на процеса на обработка на листов метал Ви дава възможност да оцените дали методите на доставчика запазват качеството на материала или го компрометират.

Според Prime Fabrication, контролът на качеството при обработката на метал включва наблюдението на всеки етап, за да се минимизират дефектите, осигури се последователност и се произвеждат готови продукти с високо качество. На всеки етап от производството се откриват възможности за подобряване на качеството — или за негово влошаване. Нека разгледаме какво се случва на всеки етап и какво да търсите при оценката на готовите компоненти.

Прецизно рязане и неговото въздействие върху качеството на ръба

Рязането е началото на производството, а използваният метод директно влияе върху качеството на ръба, размерната точност и последващата обработка. Съвременните прецизни услуги за рязане на метал използват няколко технологии, всяка от които има различни последици за качеството:

- Лазерно пресичане: Осигурява безпрецедентна точност за сложни форми с минимални зони, засегнати от топлина — идеално за части, изискващи тесни допуски

- Плазмено рязане: По-бързо за по-дебели материали, но произвежда по-груби ръбове, които може да изискват вторична довършителна обработка

- Рязане с водна струя: Напълно премахва топлинната деформация, запазвайки свойствата на материала за приложения, чувствителни към топлина

- Механично ножище: Икономически ефективно за прави резове, но може да причини деформация на ръба при по-дебели материали

Защо методът на рязане има толкова голямо значение? Както обяснява Minifaber, лазерното рязане и огъването са последователни процеси — грешки по време на рязане могат да доведат до отмяна на последващите операции, което причинява значителна загуба на време и материал. Точното лазерно рязане осигурява гладко огъване, намалява деформациите и подобрява качеството на крайния продукт.

При оценката на качеството на рязане проверете следните показатели:

- Праволинейност на ръба: Чисти, без заострения ръбове сочат правилно зададени параметри на рязане

- Промяна на цвета поради топлина: Излишно окисляване или синкав цвят показват неправилни скорости или настройки на мощността

- Дименсионална точност: Измервайте няколко точки спрямо спецификациите — отклоненията сочат проблеми с калибрирането на оборудването

- Повърхностно замърсяване: Шлака, капки или остатъци засягат последващи процеси като заваряване и отделка

Техники за оформяне, които запазват цялостта на материала

След като ламарината е изрязана по форма, обикновено се подлага на операции по формоване — огъване, валцоване, щанцоване или дърпане, за да се постигне триизмерна геометрия. Тези техники за формоване на метал прилагат контролирана сила, за да променят формата на материала, без да премахват част от него. Проблемът? Запазването на цялостта на материала, докато се постигат прецизни ъгли и криви.

Според Ню Мексико Метълс ООД , различните техники за обработка на ламарина помагат да се постигнат желаните форми, а квалифицираната работна ръка знае кога всеки метод би бил най-ефективен. Ето как често срещаните процеси на формоване повлияват върху качеството:

- Огъване: Матрица и пуансон огъват метала в V-образни, U-образни или персонализирани ъгли. Качеството зависи от правилния подбор на инструменти, точни изчисления на огъване и последователни свойства на материала. Явлениятото връщане на метала частично към първоначалната му форма трябва да бъде предвидено и компенсирано.

- Рубиране/Навиване: Грапави или неравни ръбове се огъват навътре (отворени, затворени или в форма на сълза). Това усилва ръбовете и премахва остри повърхности, които биха могли да причинят нараняване или повреда на материала.

- Прилагане с утюг: Постига еднородна дебелина по цялата листова метална плоча. Когато материала е твърде дебел за дадено приложение, изравняването осигурява подходяща последователност за допълнителна обработка.

- Дълбоко изтягане: Преобразува равни листове в компоненти с формата на чаша или кутия. Материалът се разтяга значително, като пластичността и ориентацията на зърнестата структура са от решаващо значение за предотвратяване на скъсвания или гънки.

Контролни точки за качество на оформените компоненти включват:

- Точност на ъгъла: Проверка на ъглите на огъване спрямо спецификациите с помощта на прецизни измервателни инструменти

- Пукнатини по повърхността: Проверка на външните повърхности на огънатия участък за микротръщини, сочещи прекомерно напрежение

- Размерна последователност: Проверка дали размерите след огъване съвпадат при множество части в серийното производство

- Компенсация за еластично възстановяване: Потвърждение, че крайните ъгли отчитат еластичното възстановяване

Качество на заварката и цялостност на съединенията

Заварката съединява отделни метални части в обединени сглобки. Според отрасловите стандарти за качество заварката е ключов процес, който осигурява здравината на всички съединения. Оценката на качеството на заварката изисква проверка на дълбочината на проникване, качеството на заваръчния шев и подравняването.

Последователните стъпки за осигуряване на качеството на заварката включват:

- Подготовка преди заваряване: Повърхностите трябва да бъдат чисти, правилно подготвени и свободни от замърсители, които причиняват порестост

- Контрол на параметрите на заваряване: Правилният ампераж, напрежение, скорост на придвижване и защитен газ осигуряват последователни резултати

- Визуална проверка: Идентифицира повърхностни несъответствия като подрязване, припокриване, разпръскване или непълно сливане

- Неразрушителни изследвания (NDT): Ултразвуковото и радиографското изследване осигурява задълбочена оценка на вътрешната цялостност на заварката

- Последействие след заваряване: Операции за отстраняване на напрежение, шлифоване или финиширане отстраняват остатъчни напрежения и повърхностни дефекти

Визуалната проверка служи като ключов първи механизъм за идентифициране на потенциални аномалии, но допълнителните методи за неразрушаващ контрол предлагат по-задълбочен анализ за структурни приложения, при които отказът е недопустим.

Завършващи процеси и окончателно качество

Повърхностното довършване завършва производствения цикъл. Независимо дали целта е защита от корозия, естетическо въздействие или функционална производителност, довършителните обработки значително повлияват върху начина, по който продуктите се представят при употреба.

Често използвани опции за довършване включват:

- Пудрово облагане: Издръжлив, равномерен финал с отлична устойчивост към корозия

- Покритие с бои: Разнообразие от цветови решения с различни нива на издръжливост

- Анодиране: Електрохимичен процес, който създава защитни оксидни слоеве върху алуминий

- Облагане: Нанася тънки метални покрития (цинк, хром, никел) за защита или естетика

- Пасивация: Химическа обработка, която подобрява устойчивостта към корозия на неръждаема стомана

Как да оцените сами качеството на изработката

Представете си, че получавате части от нов доставчик. Как оценявате дали качеството на изработката отговаря на вашите стандарти? Следвайте тази последователност при оценката:

- Визуална проверка: Проверете повърхностите за драскотини, вдлъбнатини, промяна в цвета или замърсяване — дефекти, видими с невъоръжено око, сочат проблеми с контрола на процеса

- Проверка на размерите: Измерете критичните размери спрямо спецификациите, като използвате шублер, микрометър или КМИ уред

- Оценка на качеството на ръбовете: Проверете рязаните ръбове за остриета, неравномерности или топлинни повреди

- Проверка на огъванията: Потвърдете ъглите, проверете за пукнатини и за еднаквост между различните части

- Проверка на заварките: Търсете еднороден вид на заваръчния шев, правилно проникване и липса на дефекти

- Оценка на крайната обработка: Оценка на адхезията, равномерността и съответствието на дебелината на покритието

Контролът на качеството е от съществено значение при обработката на ламарини, за да се гарантира, че продуктите отговарят на определените стандарти и изисквания на клиентите. Той включва откриване на дефекти, отстраняването им и производството само на продукти с високо качество.

Преходът към автоматизация е преобразил качеството на производството. Както посочват източници от индустрията, роботизирани системи и CNC контроли намаляват човешкото намесване, минимизират грешки, свързани с умора, и повишават общата безопасност на работното място. Компонентите, произведени чрез автоматизирани системи, все по-често отговарят на проектните спецификации и допуски, удовлетворявайки клиенти, които изискват прецизност и последователност.

Когато работите с доставчик като Pomper Sheet Metal Inc или всеки друг партньор по производство, разбирането на тези процеси ви помага да задавате обосновани въпроси относно оборудването, възможностите и процедури за контрол на качеството. Но как тези инвестиции в качество се превръщат в ценообразуването — и какви скрити разходи идват с ниско качество?

Фактори за разходите, които влияят върху качеството на ламарините

Ето един въпрос, на който доставчиците рядко отговарят директно: защо скъпата ламарина струва повече — и всъщност си заслужава ли инвестицията? Връзката между качеството и цената не е толкова проста, колкото „получаваш това, за което плащаш“. Разбирането на конкретните фактори, които увеличават разходите, ви помага да вземате по-обмислени покупки и да избегнете скъпата капан на фалшивата икономия.

Според Sunlink Metal , изборът на най-ниската оферта може да доведе до преработки, закъснения или конструктивни проблеми, докато прекомерното плащане намалява рентабилността на проекта. Ключът е намирането на правилния баланс — а това започва с разбирането на това, за което всъщност плащате.

Защо скъпите материали имат по-високи цени

Когато сравнявате оферти от различни доставчици, ценовата разлика между стандартната и скъпата ламарина може да изглежда загадъчна. С какво се оправдава тази разлика? Няколко взаимосвързани фактора определят цената на ламарините:

- Клас и състав на материала: Сплавовете от по-висок клас съдържат по-фини елементи и минават през по-строги производствени контроли. Например, неръждаемата стомана 304 струва повече първоначално в сравнение с обикновената стомана или алуминия, защото предлага по-добра издръжливост, особено в открити или корозивни среди.

- Дебелина и последователност на калибъра: Според специалисти в индустрията, по-дебелите материали отнемат повече време за рязане, огъване и заваряване, което директно влияе на производственото време и разходите. По-тесните допуски за дебелина също изискват по-прецизни производствени процеси.

- Тип на повърхността и обработка: Суров алумен детайл може да струва значително по-малко в сравнение със същия детайл с прахово покритие. Въпреки че това може да изглежда като голямо увеличение, праховото покритие осигурява по-добра дългосрочна издръжливост и по-чиста повърхност – което го прави целесъобразно за продукти, предназначени за крайните клиенти.

- Изисквания за сертификация: Материалите със сертификати по ASTM, ISO или специфични за индустрията подлежат на допълнителни изпитвания и документация. Тази проверка увеличава разходите, но осигурява проследимост и гарантиране на качеството, които липсват при обобщените материали.

- Сложност при изработването: Според TMCO , геометрията на дадена детайл значително влияе върху времето, необходимо за неговата изработка. Компонентите с множество огъвания, сложни изрязвания или тесни допуски изискват повече време за програмиране, настройване и инспекция.

- Обем на производството: Единичен прототип или малка серия струват повече на единица в сравнение с поръчка в голям обем, тъй като времето за настройка и програмиране се разпределя между по-малко детайли.

Има и един фактор, който много покупатели пропускат: търговската мощ на доставчика. Компаниите, които купуват хиляди тонове материал наведнъж, могат да предават спестяванията на клиентите си. Вашият местен магазин може да постави по-висока цена на алуминия просто защото няма достатъчен обем, за да преговаря за групови цени.

Скрити разходи при избора на некачествен листов метал

Най-евтиното оферта често става най-скъпото решение. Как? Материали и изработване с ниско качество водят до разходи, които не се появяват в първоначалната фактура.

Според специалисти по метална обработка, производителят, който предлага много ниски цени, може да компенсира чрез по-малко опитна работна ръка, слаб контрол на размерите, минимални проверки за качество, слаби методи за заваряване или недостатъчна довършителна обработка. Тези съкращения водят до:

- Разходи за преработка и отхвърляне: Детайлите, които не отговарят на спецификациите, изискват корекция или подмяна — удвоявайки инвестициите ви в материали и труд

- Забавяния при монтажа: Компонентите, които не се побират правилно, причиняват проблеми на строителната площадка, удължавайки графикa на проекта и работните часове

- Предсрочно заместване: Материалите без адекватна устойчивост на корозия или структурна цялост се повреждат по-рано от очакваното, изисквайки пълно заместване вместо очаквания експлоатационен срок

- Разходи за покрития и обработки: Изборът на мека стомана вместо неръждаема, за да се спести пари, може да изисква защитни покрития, които елиминират първоначалната икономия – а тези покрития се нуждаят от периодично поддържане

- Нанасяне на щети върху репутацията: Неизправни компоненти оказват лошо впечатление за вашия проект или продукт, което засяга доверието на клиентите и бъдещия бизнес

Разглеждайте въпроса за избора на материал по следния начин: правилният въпрос не е „Кой е най-евтиният?“, а „Кой материал е подходящ за околната среда и продължителността на живот?“. Неправилният избор води до корозия, структурно влошаване и ранна подмяна.

Най-икономически изгодният производствен партньор не е задължително този с най-ниската оферта – това е този, който осигурява стойност чрез точност, надеждност и дългосрочно партньорство.

Правене на разумни компромиси между цена и качество

Така как да съчетаете бюджетните ограничения с изискванията за качество? Започнете като определите къде качеството е от най-голямо значение за вашето конкретно приложение:

- Видими повърхности: Компонентите, предназначени за клиенти, оправдават инвестициите в по-добри повърхностни покрития и качество на повърхнината

- Конструктивни елементи: Елементи, предаващи натоварване или от критично значение за безопасността, изискват висококачествени материали и по-строги допуски

- Влияние на околната среда: При употреба на открито или в корозивни среди е необходимо подходящо защитно покритие — свойствата на неръждаемата стомана да не ръждаясва могат да ви спестят от ежегодни поддържащи ремонти

- Размери с критично значение за сглобяването: Частите, които трябва прецизно да се свързват с други компоненти, изискват постоянна точност на дебелината

За некритични приложения стандартни материали с достатъчно добро качество могат да осигурят най-добра стойност. Целта е да съотнесете инвестициите с реалните изисквания — без прекомерни спецификации и без компрометиране на качеството там, където то има значение

Разбирането на тези фактори, влияещи върху цената, ви позволява по-ефективно да оценявате оферти. Но как да се уверите, че доставчикът наистина осигурява качеството, което твърди? Тук идват на помощ сертификатите и стандарти

Сертификати и стандарти, потвърждаващи качеството

Как да разберете, че твърденията на доставчик за качество не са просто маркетинг? Отговорът се крие в сертификати от трети страни – независимо удостоверяване, че процесите, материалите и продуктите на производителя отговарят на установени стандарти. Когато разберете какво всъщност означават тези сертификати, можете да различите истински фокусираните върху качеството производители от тези, които правят празни обещания.

Според Pacific Certifications , производителите на изделия от ламарина обслужват ключови индустрии, включително автомобилна, аерокосмическа, промишлена техника, битова техника, електроника, възобновяема енергетика, климатизация и строителство. С нарастващите изисквания за прецизност, издръжливост, корозионна устойчивост, безопасност и спазване на нормативите в глобалните доставки, ISO сертификациите осигуряват на производителите оперативна дисциплина, документирани процеси за качество и конкурентно доверие.

Отраслови сертификации, които гарантират стандартите за качество

Не всички сертификати имат еднаква тежест за всяка приложна област. Разбирането на това кои стандарти се прилагат за вашия бранш, ви помага да оцените дали документите на доставчика отговарят на вашите изисквания. Ето ключовите сертификати за металообработка, с които ще се сблъскате:

- ISO 9001: Основният стандарт за система за управление на качеството (QMS), признат световно. Той гарантира, че продуктите постоянно отговарят на изискванията на клиентите и на регулаторните изисквания. За производителите на ламарини този сертификат демонстрира ангажимент към документирани процеси, непрекъснато подобряване и удовлетвореност на клиента.

- ISO 14001: Отнася се до системите за управление на околната среда. Производителите, притежаващи този сертификат, демонстрират ефективно използване на ресурси, намаляване на отпадъците и спазване на разпоредбите за околната среда — все по-важно за компании с изисквания за устойчивост.

- ISO 45001: Фокусира се върху управлението на здравето и безопасността при работа. Този стандарт осигурява безопасни работни условия чрез превантивно управление на рисковете – особено важно за производствени цехове за ламарини, където операциите по рязане, заваряване и формоване включват вградени опасности.

- ISO 3834: Засяга конкретно изискванията за качество на процесите на заваряване. Според отраслови източници, заварката е неотделима част от обработката на ламарини, а този стандарт осигурява висококачествени процеси на заваряване, които са от решаващо значение за запазване на конструкционната цялостност.

- ISO 1090: Прилага се конкретно за производство на стоманени и алуминиеви конструкции и осигурява съответствие с изискванията за безопасност и експлоатационни характеристики в строителството.

- AWS D1.1: Стандартът на Американското дружество по заваряване за структурно заваряване. Според AZ Metals , той определя изисквания за процеси на заваряване, материали и квалификация на заварчиците за стоманени конструктивни елементи, използвани при мостове, сгради и инфраструктура.

- ASME Section IX: Охваща стандарти за заваряване и леене на съдове, тръби и компоненти, подложени на високо налягане — задължително за производители, работещи с котли, съдове под налягане и свързана техника.

Освен сертификации за процеса, търсете сертификати за материали от организации като ASTM (Американско дружество за изпитване на материали), които потвърждават, че определени свойства на материалите отговарят на документирани спецификации.

Какво означава IATF 16949 за прецизни компоненти

Ако търсите качествен ламаринен материал за автомобилни приложения, има една сертификация, която надминава всички останали: IATF 16949. Това не е просто още една значка за качество — тя е дефинитивният стандарт за осигуряване на качество на ламаринени материали в автомобилната индустрия.

Според Xometry, Международният автомобилен екип (IATF) поддържа тази рамка, като използва системата за управление на качеството ISO 9001 като основа, но адаптирана специално за производители и доставчици в автомобилната индустрия. Сертификатът IATF 16949 обхваща впечатляващ спектър от теми и удвоява усилията за постигане на последователност, безопасност и качество в автомобилните продукти.

Чем се отличава IATF 16949 от общите ISO стандарти?

- Фокус върху автомобилната индустрия: Докато ISO 9001 се прилага широко в различни индустрии, IATF 16949 конкретизира изискванията, отразяващи предизвикателствата в автомобилното производство

- Двоично сертифициране: Компания или отговаря на стандарта, или не — няма частични сертификати или вариации

- Акцент върху предотвратяване на дефекти: Стандартът поставя приоритет на ограничаването на дефектите в продуктите, което също намалява отпадъците и загубените усилия в цялата верига на доставки

- Изисквания към веригата на доставки: Въпреки че не е задължително по закон, доставчиците и производителите често не сътрудничат с предприятия, които нямат тази сертификация

За прецизни автомобилни компоненти като части от шасита, системи за окачване и структурни сглобки, сертификатът IATF 16949 показва, че производителят поддържа строги контроли за качество, които са задължителни за тези приложения. Компании като Shaoyi (Ningbo) Metal Technology демонстрират това ангажимент чрез своите операции с IATF 16949 сертифициране, като предлагат персонализирани метални штамповани части и прецизни сглобки за автомобилни производители, които не могат да направят компромис с качеството.

Как сертификациите се превръщат в реално качество

Сертификатите не са просто хартиени документи — те представляват документирани системи, които имат пряко влияние върху продуктите, които получавате. Според експерти в индустрията, най-важният аспект при металообработката е поддържането на качеството. Направен компромис никога не е възможен, тъй като милиони бъдещи проекти зависят от това.

Когато производителят притежава актуалните ISO стандарти за листов метал, можете да очаквате:

- Документирани процеси: Всеки етап от производството следва установени процедури, които могат да бъдат ревизирани и потвърдени

- Проследяемост: Материалите и процесите могат да бъдат проследени обратно през веригата на доставки

- Непрекъснато подобряване: Сертифицираните организации трябва да демонстрират постоянни усилия за подобряване на качеството

- Редовни одити: Оценки от трети страни потвърждават непрекъснатото спазване — не само първоначалната сертификация

- Системи за коригиращи действия: Когато възникнат проблеми, формалните процеси гарантират установяването и отстраняването на основните причини

Пазарът на глобална листова металообработка отразява тази тенденция за сертифициране. Според индустриални данни , над 60 процента от водещите доставчици на металообработка по света притежават поне сертификат ISO 9001, докато прилагането на сертификата за заваряване ISO 3834 значително е нараснало в сегментите за автомобилна промишленост и възобновяема енергия.

Металообработващите предприятия носят голяма отговорност за своята работа, поддържането на качеството и служителите. Сертификатите и стандартизациите имат за цел да гарантират, че металообработващите фирми спазват изискванията за безопасност и качество, като в същото време остават конкурентни на пазара.

Разбирането на тези сертификати ви дава мощен инструмент за оценка на доставчиците. Но самите по себе си сертификати не разкриват цялата картина — също така са необходими практически методи за оценка дали доставчикът наистина изпълнява своите обещания за качество.

Как да оценявате и избирате качествени доставчици на ламарини

Сертификатите ви показват какво твърди, че предлага доставчикът. Но как проверявате тези твърдения, преди да влезете в партньорство? Процесът на оценка на доставчици на ламарини разделя купувачите, които получават последователни резултати, от тези, които учат скъпо на грешки чрез проби и грешки. Повечето доставчици няма да ви насочват през този процес на проверка — защото задълбочената оценка разкрива пропуските между маркетинговите обещания и реалните възможности.

Според York Sheet Metal, удовлетворяването на нуждите на вашите клиенти трябва да е начело в приоритетите ви — но дали вашият доставчик на ламарина мисли по същия начин? Ако доставчикът ви не споделя вашите приоритети, време е да преоцените от кого получавате материали. Нека изградим системен подход за избор на компания за металообработка, която наистина изпълнява задълженията си.

Ключови въпроси, които да зададете на потенциалните доставчици

Преди да направите първата си поръчка, правилните въпроси разкриват дали един производител може да отговаря на вашите изисквания. Според Ryerson Advanced Processing , много доставчици се представят добре по време на първоначалната оценка — но едва когато потъгнете по-дълбоко, разбирате дали наистина са подходящият избор.

Ето основните въпроси, които отличават доставчиците с фокус върху качеството от останалите:

- Дали сте жизнеспособни на дългосрочен план? От колко време фирмата е на пазара? Инвестира ли в модерно оборудване и технологии? Доставчик, който следи развитието на индустрията, демонстрира постоянна ангажираност към качеството.

- Можете ли да отговаряте на моите конкретни изисквания? Всеки може да твърди компетентност — но може ли да покаже опит с вашите типове материали, допуски и приложения? Поискайте примери за подобни проекти.

- Какъв е срокът ви за предоставяне на оферта? Бързината на реакция по време на етапа на офертиране предсказва бързината на реакция по време на производството. Доставчици с фокус върху качеството като Shaoyi Metal Technology предлагат срок за офертиране от 12 часа, което показва системи, проектирани за ефективност, а не за забавяния.

- Предлагате ли подкрепа за DFM? Консултация по възможност за производство помага за оптимизиране на вашите конструкции преди началото на производството — намаляване на разходите и предотвратяване на проблеми с качеството. Пълната DFM подкрепа показва партньор, ангажиран с вашия успех, а не само с изпълнението на поръчки.

- Какви са вашите възможности за прототипиране? Могат ли те да произвеждат бързо пробни образци за валидиране? Бързо прототипиране – някои доставчици доставят за толкова малко като 5 дни – ви позволява да проверите качеството, преди да се ангажирате с производствени обеми.

- Как се справяте с веригата на доставки? Според отраслови източници, способността да реагирате незабавно показва допълнителната стойност, която качествените производители предлагат. Попитайте за осигуряване на материали, управление на складовите запаси и планове за извънредни ситуации.

- Какви мерки за контрол на качеството прилагате? Според Райърсън, лошото качество може да се прояви чрез неточни спецификации, небрежно изработване или небрежна логистика. Попитайте конкретно за точки на инспекция, методи за тестване и документация.

Отговорите на тези въпроси разкриват повече от възможности – те разкриват приоритетите. Доставчик, който има затруднения с отговорите или дава неясни отговори, вероятно няма системите, които изискват критериите за качествен доставчик на метал.

Поетапен процес за оценка на доставчика

Структурираната оценка предотвратява емоционални решения и осигурява последователно сравнение между потенциалните партньори. Следвайте тази последователност за изчерпателен подбор на доставчици за ламаринени изделия:

- Ясно дефинирайте вашите изисквания: Документирайте спецификациите за материала, допуснатите отклонения, очаквания обем и график на доставки, преди да се свържете с доставчиците. Неясни изисквания водят до несъответстващи оферти.

- Поискайте подробни цитати от няколко доставчика: Сравнявайте не само цените, но и какво включват те — разходи за настройка, инструменти, довършителни работи, инспекции и превоз. Според Fab Metal, неясен процес на заявка за оферта оставя място за скрити разходи и объркване.

- Потвърждавайте сертификациите независимо: Не приемайте твърденията на доверие. Поискайте актуални сертификатни документи и проверете тяхната валидност с издаващите ги организации.

- Оценете качеството на комуникацията: Проследявайте времето за отговор и яснотата по време на процеса на предлагане. Според York Sheet Metal, когато се обадите или изпратите имейл до вашия доставчик, колко време отнема да ви отговорят? Комуникационните канали трябва да работят в двете посоки.

- Поискване на пробни части или посещение на обекта: Физическите доказателства са по-убедителни от обещанията. Проверете качеството на пробните образци спрямо вашите спецификации или посетете обекта, за да оцените оборудването, организацията и квалификацията на персонала.

- Проверете препоръки от подобни клиенти: Поискайте контакти от вашия индустриален сектор. Според експерти в областта, можете да научите много за качеството на доставчика от това, което казват други клиенти.

- Започнете с малка поръчка: Тествайте взаимоотношението с ограничителен първоначален проект, преди да се ангажирате с големи обеми. Оценете точността на доставките, качеството на частите и начина на решаване на проблемите.

- Формирайте ясни очаквания и метрики: Документирайте стандарти за качество, допустими нива на дефекти и процедури за ескалация, преди да увеличите производството.

Червени знамена, които показват компромиси по отношение на качеството

Знанието какво да избягвате е толкова ценно, колкото и знанието какво да търсите. Според Fab Metal изборът на подходящ доставчик за металообработка не зависи само от цена или близост – важното е да намерите партньор, на когото може да се доверите да осигурява последователни, висококачествени резултати в големи мащаби. Обърнете внимание на следните предупредителни сигнали:

- Лоша комуникация или закъснели отговори: Ако доставчик отнема дни, за да отговори, или дава неясни отговори, това е първият признак, че нещо не е наред. Надежден партньор трябва да е прозрачен, да отговаря бързо на запитвания (RFQ) и ясно да комуникира относно сроковете, допуснатите отклонения и възможностите.

- Липса на инвестиции в оборудване или технологии: Служебно или остаряло оборудване и липса на автоматизация често означават по-дълги срокове за производство, непоследователно качество и ограничена мащабируемост. Вие имате нужда от предприятие, което се развива заедно с индустрията.

- Мислене за единични поръчки вместо мащабирана подкрепа: Добрият доставчик не е там само за прототипа ви. Той трябва да може да расте заедно с вас, преминавайки от единични нужди към повтарящо се производство в големи обеми.

- Неорганизирани обекти: Нареденият производствен цех често отразява хаотични процеси. Според експерти в индустрията, дезорганизацията създава рискове – не само за безопасността, но и за сроковете и крайното качество.

- Неясно ценообразуване или скрити разходи: Когато на карта са парите и материалите, прозрачността е задължителна. Доставчици, които не могат ясно да обяснят разходите, може би прикриват компромиси в качеството.

- Неохота да поемат предизвикателства: Според York Sheet Metal, истинското партньорство изисква както доверие, така и способността да поемат рискове. Намерете доставчик, който е готов да се справя с нови материали или технологии заедно с вас.

- Липса на отговорност при грешки: Отговорността е основата на доверието. Когато нещата не потръгнат както трябва, дали вашият доставчик поема отговорност и работи по подобрения? Ако не, качеството никога няма да е последователно.

Сигурността, която осигурява по-силен доставчик за веригата ви за доставки, е по-ценна от агресивни обещания и пропуснати доставки. Търсете партньори, които се ангажират с реалистични срокове и изпълняват обещаното.

Как изглеждат възможностите, насочени към качеството

Разбирането на тревожните сигнали е от съществено значение, но еднакво важно е и разпознаването на истински операции, насочени към качеството. Ето какво отличава отличните доставчици:

| Област на възможности | Стандартен доставчик | Доставчик, насочен към качеството |

|---|---|---|

| Време за оферта | 3-5 работни дни | Същия ден до 12 часа |

| Скорост на прототипиране | 2-4 седмици | бързо прототипиране за 5 дни е възможно |

| Поддръжка DFM | Ограничено или с допълнителна цена | Комплексно и интегрирано |

| Масштабируемост на производството | Фиксиран капацитет | Автоматизирани системи за гъвкавост по обем |

| Комуникация | Реактивен, с закъснение | Превантивни актуализации, бърз отговор |

| Документация за качество | По заявка | Стандартно за всяка пратка |

Производителите, които демонстрират тези възможности, показват ангажимент към системи, осигуряващи постоянни резултати. По-специално за автомобилната индустрия, доставчиците, предлагат бързо прототипиране, изчерпващи консултации по проектиране за производство (DFM) и сертифициране по IATF 16949 — като тези, които се фокусират върху шасита, окачвания и конструкционни компоненти — представляват стандарт за качество, спрямо който други индустрии могат да се ориентират.

Целта не е да се намери най-евтиният вариант – а да се намери партньор, чиито възможности отговарят на вашите изисквания и чиито приоритети съвпадат с вашите. Според опитни специалисти в индустрията , вашите клиенти не търпят ниско качество и вие също не можете да го търпите от вашия доставчик на ламаринени изделия. Намерете доставчик, който отнася качеството със същата сериозност като вас, и няма да се притеснявате от некачествени части, които биха нарушили операциите ви.

С този оценъчен модел вече сте подготвени да оценявате твърденията на всеки доставчик спрямо обективни критерии – превръщайки процеса на набавяне на ламарини от предположение в информирано вземане на решения.

Често задавани въпроси относно качеството на ламарините

1. Какво определя качеството при производството на ламарини?

Качествената ламарина се определя от четири ключови основи: състав на материала, потвърден чрез ASTM или ISO сертификати, точност на дебелината, осигуряваща еднаква дебелина по цялата повърхност на листа, еднородност на повърхността, без дефекти като порьозност или петна от корозия, и структурна цялостност, която предотвратява деформация по време на обработката. Висококачествените материали надминават минималните спецификации за якост на опън, пластичност и устойчивост към корозия – свойства, които директно влияят на това колко добре готовите продукти издържат на натоварване и въздействие на околната среда с течение на времето.

2. Как да избера подходящата дебелина на ламарината за моя проект?

Изборът на правилния калибър изисква балансиране на структурните изисквания, ограниченията по тегло и производствените процеси. Имайте предвид, че номерата на калибрите са противоречиви – по-високите числа означават по-тънки метали. Освен това един и същ номер на калибър представя различни дебелини при различните материали: 14-калибровата неръждаема стомана е 0,0781 инча, докато 14-калибровият алуминий е само 0,0641 инча. Винаги посочвайте както номера на калибъра, така и действителната размерна дебелина в вашите поръчки, за да се предотвратят скъпоструващи грешки.

3. Какви сертификати трябва да търся у доставчик на ламарина?

Ключови сертификати включват ISO 9001 за системи за управление на качеството, ISO 3834 за качество на заваряването и AWS D1.1 за стандарти за структурно заваряване. За автомобилни приложения е задължителен сертификат IATF 16949 — той представлява дефинитивния отраслов стандарт за качество с акцент върху предотвратяване на дефекти и изисквания към веригата за доставки. Производители като Shaoyi Metal Technology демонстрират това ангажимент чрез операции, сертифицирани по IATF 16949, за прецизни автомобилни компоненти.

4. Защо качественият ламаринен метал е по-скъп от обикновения складов запас?

Цените на прецизните листови метали отразяват няколко фактора: сплави с по-високо качество и усъвършенствани елементи, по-тесни допуски за дебелина, изискващи прецизно производство, специализирани покрития като например прахово боядисване за по-голяма издръжливост и изисквания за сертифициране, включващи допълнителни изпитвания и документация. Въпреки това, изборът на по-евтини материали често води до скрити разходи, включително разходи за преработване, закъснения при монтажа, преждевременно подмяна и щети за репутацията, които надхвърлят значително първоначалната икономия.

5. Как мога да оценя доставчик на листови метали преди да направя поръчка?

Започнете с оценка на времето за отговор по оферти — доставчици с фокус върху качеството, като Shaoyi, предлагат отговори за 12 часа. Попитайте за поддръжка при проектиране за производствена осъществимост (DFM), възможности за прототипиране (някои изпълняват за 5 дни) и мащабируемост на производството. Проверете сертификатите независимо, инспектирайте пробни части спрямо спецификациите и проверете препоръки от подобни клиенти. Обръщайте внимание на тревожни сигнали като забавена комуникация, остаряло оборудване, неясно ценообразуване или неохота да поемат отговорност за проблеми с качеството.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —