Прогресивен матриц срещу трансферен матриц: Кое штамповане е подходящо?

Накратко

Разликата между прогресивното и трансферното штамповане се крие в един ключов аспект: начина на обработка на метала. Прогресивното штамповане оформя детайли от непрекъсната метална лента, която се придвижва през множество работни станции в рамките на един-единствен матриц, което го прави изключително бързо и икономично за серийно производство на по-малки, сложни по форма части. Напротив, трансферното штамповане първо изрязва детайл („заготовка“) от металния лист, след което използва механична система, за да премести този отделен елемент между различни станции или преси, осигурявайки по-голяма гъвкавост при производството на по-големи и по-сложни компоненти с елементи като дълбоко изтегляне или резби.

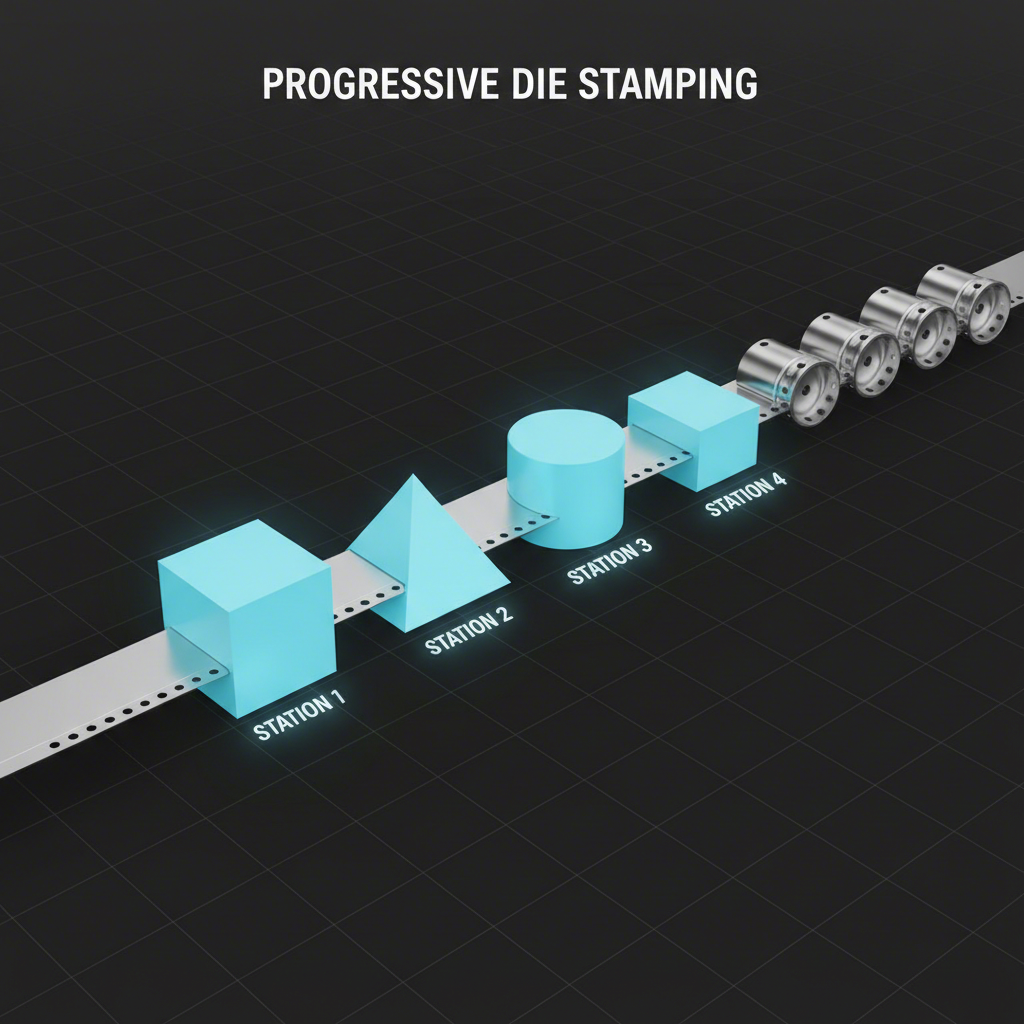

Разбиране на процеса и принципите на прогресивното штамповане

Прогресивното щанцоване е изключително ефективен процес за формоване на метал, известен със своята скорост и прецизност при производството в големи серии. Основата на този метод се крие в използването на непрекъсната бобина или лента от метал, която системно се подава през единична многопозиционна матрица. Всяка позиция в матрицата извършва определена операция — като пробиване, клапане или огъване — по последователен начин. Заготовката остава прикрепена към тази носеща лента, докато напредва, или „прогресира“, от една позиция до следващата с всеки ход на пресата.

Цялостността на целия процес зависи от точното подравняване на металната лента. За постигането на това често се използват конични водачи. Те се задържат в предварително пробитите отвори в лентата, за да се гарантира перфектното ѝ позициониране във всяка станция и да се запазят малките допуски през целия производствен цикъл. Точно този прецизен контрол е причината напредващото штамповане да е идеално за производството на сложни части, изискващи висока степен на повтаряемост, като компоненти за автомобилната и електронната индустрия. Едва в крайната станция готовата част се отделя от транспортиращата лента, което минимизира отпадъците от материала.

Основните предимства на стъпковата штамповка са изключително високата скорост и ниската цена на единица продукт, особено при серии от стотици хиляди или милиони бройки. Автоматизираният характер на процеса намалява нуждата от ръчен труд и осигурява бързи производствени цикли. Въпреки това, този метод има свои ограничения. Началните разходи за инструменти са значителни, тъй като сложният комбиниран штамп изисква сериозно инженерно проектиране. Освен това, тъй като детайлът винаги е прикрепен към лентата, определени операции като дълбоко изтегляне или оформяне на елементи от няколко страни могат да бъдат затруднени или да изискват вторични процеси.

Разбиране на трансферната штамповка: процес и принципи

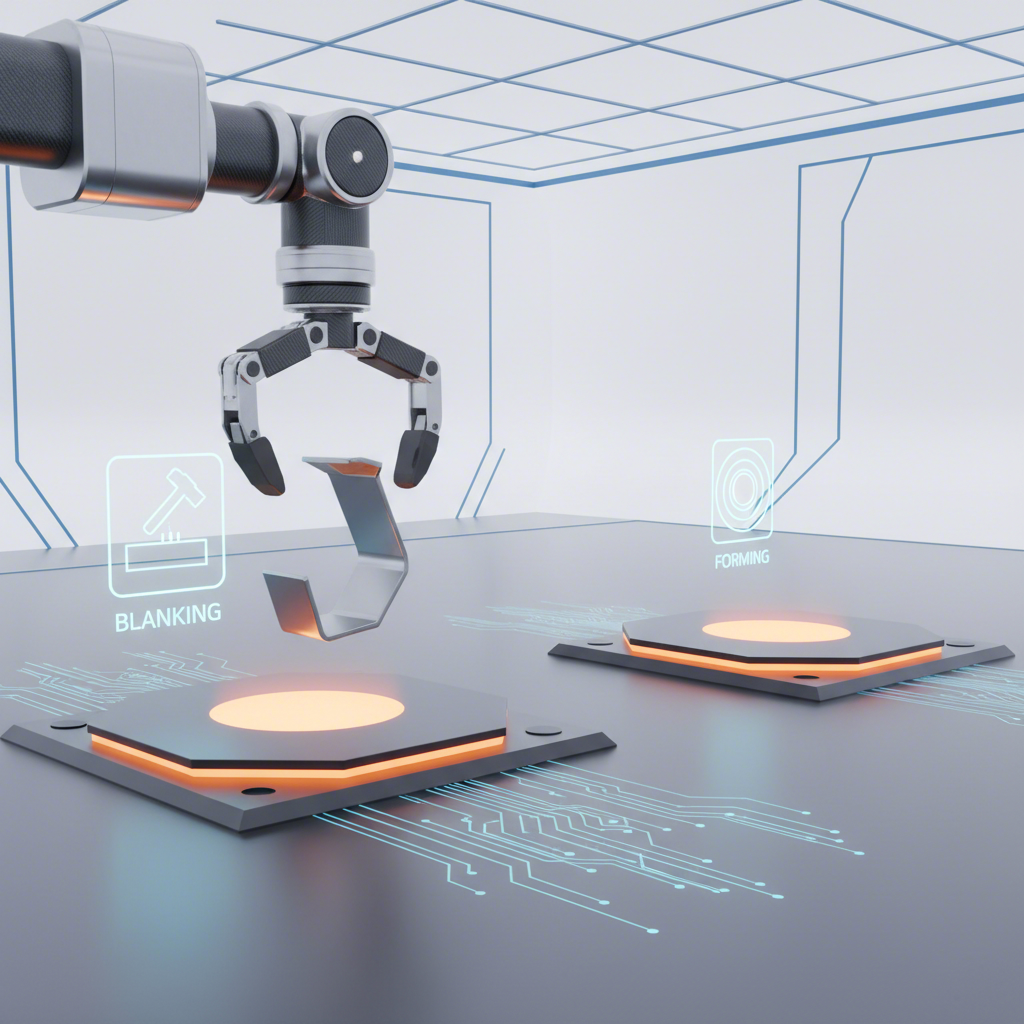

Прехвърлянето на штампиране на стъкла работи по принципи, които са фундаментално различни от прогресивния си аналог. Вместо да се работи с непрекъсната лента, процесът започва с рязане на отделно работно парче, известно като "празно", от листовия метал. След това тази самостоятелна част се прехвърля между различни матрици или станции за последващи операции. Този превоз се управлява от механична транспортна система, често използваща "пръсти" или хватка, които вдигат частите, преместват ги до следващата станция и ги поставят с точност.

Този подход „отделяне, след това преместване“ е причината за основното предимство на щамповането с трансферни матрици: универсалност. Тъй като детайлът не е свързан с носеща лента, той може свободно да се манипулира, вдига, завърта и позиционира под всеки ъгъл. Тази свобода позволява създаването на сложни форми, които са трудни или невъзможни за постигане с прогресивни матрици. Операции като дълбоко изтегляне, образуване на ребра или насечки, нарязване на резби и странично пробиване добре подхождат за трансферни матрици. Това прави процеса идеален за производството на по-големи компоненти, като автомобилни рами, конструктивни части и дълбоки черупки.

Въпреки че преходното теглене е изключително универсално, обикновено то е по-бавен процес в сравнение с прогресивното теглене. Механичният пренос между станциите удължава всеки цикъл. Инструментите също могат да бъдат сложни и скъпи, тъй като може да се наложи използването на няколко отделни матрици. Въпреки това, този метод често е по-икономичен за по-къси производствени серии и може да осигури по-добро използване на материала, тъй като не се изисква носеща лента. За проекти, изискващи сложни елементи върху по-големи детайли, гъвкавостта и възможностите на преходното теглене често го правят по-предпочитания избор.

Сравнение начело: Основни различия между прогресивните и преходните матрици

Изборът на правилния метод за щанцоване е критично решение, което влияе върху скоростта на производството, разходите и крайното качество на детайлите. Въпреки че както прогресивното, така и трансферното щанцоване превръщат листовия метал в прецизни компоненти, те го постигат по фундаментално различни начини. Разбирането на тези различия по ключови критерии е от съществено значение за вземането на обоснован избор за вашия производствен проект. Следната таблица предлага директно сравнение, последвано от по-задълбочен анализ на всеки фактор.

| Критерий | Прогресивно щамповане на матрици | Трансферно штампиране |

|---|---|---|

| Процес на работа | Непрекъсната метална лента се придвижва през единично многопозиционно умиращо устройство. Детайлът остава прикрепен до последната операция. | Първоначално се изрязва отделна заготовка, след което механично се прехвърля между отделни позиции или форми. |

| Инструменти | Единичен, сложен блок форма съдържа всички позиции. По-високи първоначални разработки и разходи. | Използват се множество, често по-прости, отделни форми. Може да бъде по-адаптивно, но общата настройка е сложна. |

| Производствена скорост | Много висока скорост, идеална за масово производство. | По-бавно поради времето за прехвърляне на детайла между позициите. |

| Оптимален размер на детайла | Най-подходящ за малки до средни по размер части. | Отличен за средни до големи по размер части (например рамки, черупки). |

| Сложност на част | Ограничени възможности; дълбоките извивки и елементи на няколко равнини са трудни, тъй като детайлът е прикрепен към лентата. | Висока универсалност; идеален за дълбоки извивки, ребра, резби и други сложни елементи поради свободното положение на детайла. |

| Производствен обем | Най-подходящ за сериен производствен режим (стотици хиляди до милиони бройки). | По-икономичен за кратки до средни серийни производства. |

| Разходи | Високи първоначални разходи за инструменти, но много ниска цена на бройка при дълги серии. Повече отпадъчен материал от носещата лента. | Разходите за инструменти могат да са високи, но често са по-ниски от тези при сложна прогресивна матрица. По-добро използване на материала. |

Най-значимата разлика се крие в начина, по който се контролира детайлът. При прогресивно щанцоване непрекъснатата лента осигурява стабилност и бързо подаване, което е причината за високата скорост. Въпреки това, същата лента ограничава детайла, което намалява възможностите за формоване. Напротив, при трансферно щанцоване детайлът е освободен от лентата, както описват източници като Инженерни специалности, ООД (ESI) . Тази свобода позволява значително по-голяма сложност и затова този метод е предпочитаният за дълбоко изтеглени компоненти.

От гледна точка на разходите, изборът представлява компромис. Прогресивните матрици изискват висок първоначален инвестиционен разход, но се отплачват при големи обеми производство чрез по-ниски разходи на детайл и намалена работна ръка. Матриците с прехвърляне могат да са по-икономични за по-малки серии, както е отбелязано от Minifaber , и могат да спестят разходи за материали, като отстранят носещата лента. Затова бюджетът и прогнозата ви за производството са решаващи фактори при вземането на решение.

Как да изберете подходящия процес за штамповане за вашия проект

Изборът между прогресивно и стъпково штамповане с матрици не е само техническо решение – това е стратегическо бизнес решение, което директно засяга разходите, графикa и крайното качество на вашия проект. Оптималният метод зависи от внимателна оценка на специфичните характеристики на детайла и целите ви за производство. Решението обикновено се свежда до три основни фактора: сложност на детайла, размер на детайла и обем на производството.

Първо, имайте предвид сложност на частта . Ако компонентът ви е сравнително прост или неговите елементи могат да бъдат оформени, докато са прикачени към лента, постепенното щанцоване е добър вариант. Ако обаче дизайна включва сложни елементи като дълбоко изтегляне, странични отвори, ребра, грапавини или резби, почти винаги по-добрият избор е преносен матричен инструмент. Както е описано от Стандартна матрица , тези елементи често изискват детайлът да е отделен от металната лента за правилната му обработка, което е основното предимство на процеса на пренасяне.

След това оценете размер на детайла прогресивното щанцоване се отличава с висока скорост и повтаряемост при производството на малки до средни компоненти. Механизмите за подаване на непрекъснат метален лента стават по-малко практични и по-склонни към отпадъци при много големи части. Щанцовката с трансфер, от друга страна, е специално разработена за обработка на по-големи и по-масивни части като автомобилни рамки, черупки и структурни елементи. Механичната трансферна система е по-ефективна при преместването на тези значителни заготовки между работните станции.

Накрая анализирайте своя обем на производството и бюджет . Това често е определяващият фактор. Прогресивното щанцоване изисква значителни първоначални инвестиции в инструменти, но осигурява изключително ниска цена на детайл при производството в големи серии. Ако очаквате да произвеждате стотици хиляди или милиони бройки, първоначалните разходи се оправдават лесно от дългосрочната икономия. При по-къси или средни серии по-умерените разходи за инструменти при системата с прехвърляне често са по-икономични. За сложни проекти, особено в автомобилния сектор, партньорство със специалист може да осигури решаваща насока. Например компании като Shaoyi (Ningbo) Metal Technology Co., Ltd. предлагат дълбока експертиза в изработката на персонализирани щанцови форми за автомобилна индустрия, които помагат на клиентите да вземат правилните решения, за да постигнат оптимизация както по отношение на качеството, така и на ефективността.

За да обобщим, вашият избор може да бъде насочен от следните сценарии:

- Изберете прогресивно щанцоване, ако: Имате производство в големи серии, детайлът е с малък или среден размер, сложността му е умерена и ниската цена на единица продукт е основната цел.

- Изберете щамповане с пренос, ако: Вашият компонент е голям или има сложни елементи като дълбоки извивки, обемът на производството е нисък до среден, а гъвкавостта на дизайна е по-важна от максималната скорост на производство.

Често задавани въпроси

1. Каква е разликата между прогресивни матрици и трансферни матрици?

Основната разлика е в начина на обработване на материала. Прогресивните матрици използват непрекъсната лента от метал, която напредва през различни станции в една единствена матрица, като детайлът остава прикрепен до края. Трансферните матрици работят с отделни части, които първо се изрязват от металната ламарина и след това се преместват между отделни станции на матрицата чрез механична система. Това прави прогресивните матрици по-подходящи за високотонажно производство на по-малки части, а трансферните матрици – по-подходящи за по-големи и по-сложни части.

2. Какви са недостатъците на процеса на матрично штамповане с прогресивен инструмент?

Основните недостатъци включват високи първоначални разходи за инструменти, ограничения относно дизайна на детайлите (дълбоко изтегляне и определени елементи са трудни) и възможността за повече отпадъчен материал поради носещата лента. Инструментите също са много специфични за едно детайл, което ги прави негъвкави при бързи промени в проекта. Този интегриран дизайн с множество работни станции допринася за общата сложност и висока цена на инструментите.

3. Какво е трансферен матриц?

Трансферен матриц е вид штамповъчен инструмент, използван за детайли, които изискват множество операции и се обработват поотделно. Както обяснява Larson Tool , детайлът първо се изрязва като заготовка, след което се премества между станциите чрез механична трансферна система. Този процес е идеален за големи или сложни компоненти, тъй като детайлът е отделен от металната лента, което позволява по-голяма гъвкавост при оформянето на сложни форми.

4. За какво се използва прогресивен матриц?

Прогресивната матрица се използва за производство на големи обеми от сложни части с тесни толеранции. Той е особено ефективен за бързо и икономично производство на по-малки компоненти. Общите приложения включват производството на части за автомобилната, електронната и електронен апаратната промишленост, където са необходими милиони идентични части с висока точност и повторяемост.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —