Прогресивен матричен процес срещу трансферен матричен процес в автомобилното производство: Техническо ръководство по щанцоване

Накратко

Изборът между прогресивна форма и трансферен шанец кухненската обработка в основата си зависи от размера на детайла, сложността и обема на производството. Прогресивно щамповане на матрици е по-добрият избор за малки, сложни части (като електрически терминали или скоби), произвеждани в големи количества (обикновено над 1 милион/годишно), предлагайки най-ниската цена на детайл поради скорости, достигащи стотици хода в минута. В противоположност, трансферно штампиране е задължителна за големи, дълбоко изтеглени компоненти (като панели за каросерията на автомобили или лостове за окачване) или детайли, които изискват завъртане по време на формоването, тъй като отделя детайла от металната лента още в началото на процеса.

Накрая, ако вашият дизайн изисква дълбоко изтегляне или структурна устойчивост, които надхвърлят ограниченията на подредбата на лентата, е необходимо използването на трансфер. За скорост и ефективност при по-малки компоненти прогресивната технология е стандарт в индустрията.

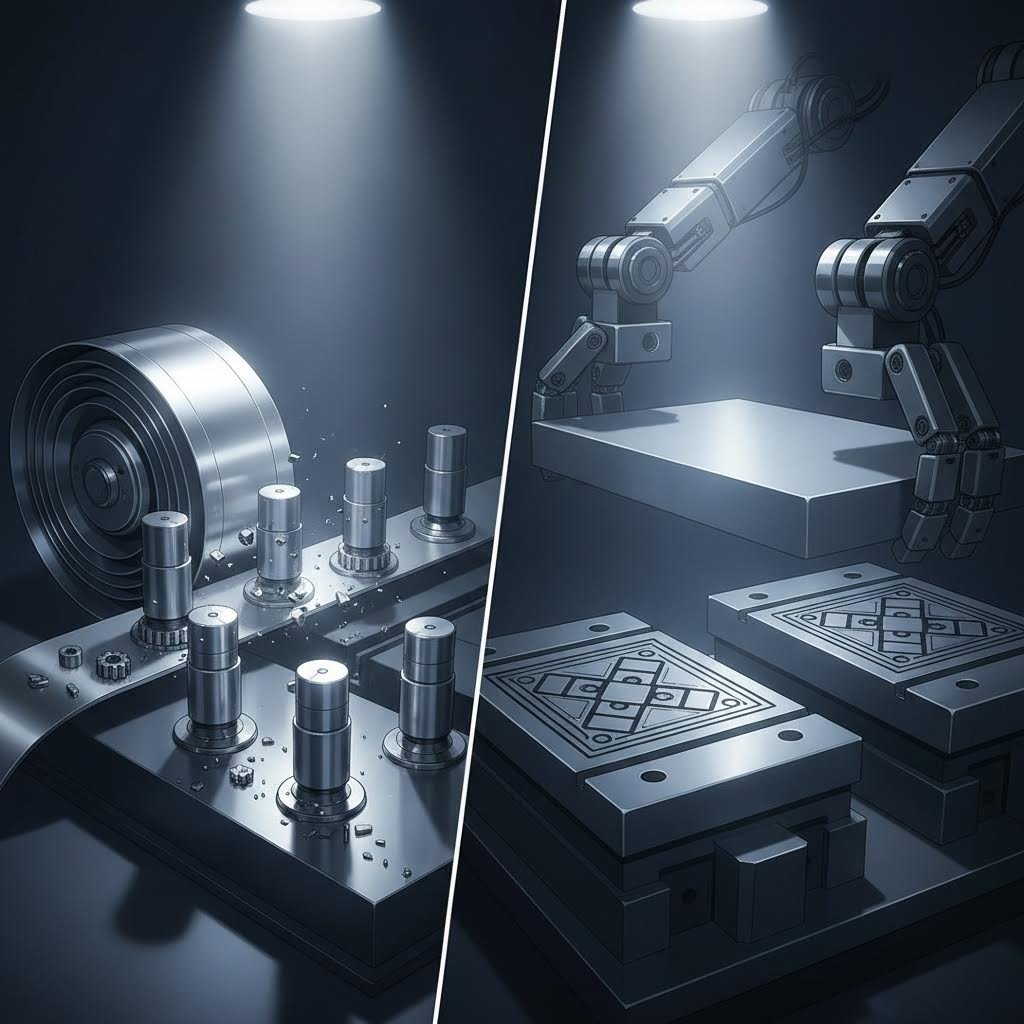

Основната разлика: непрекъсната лента срещу свободен заготовок

Най-важната техническа разлика между тези два процеса се крие в начина, по който материала се обработва и транспортира през пресата. Тази разлика определя всички останали фактори – от скоростта до геометрията на детайлите.

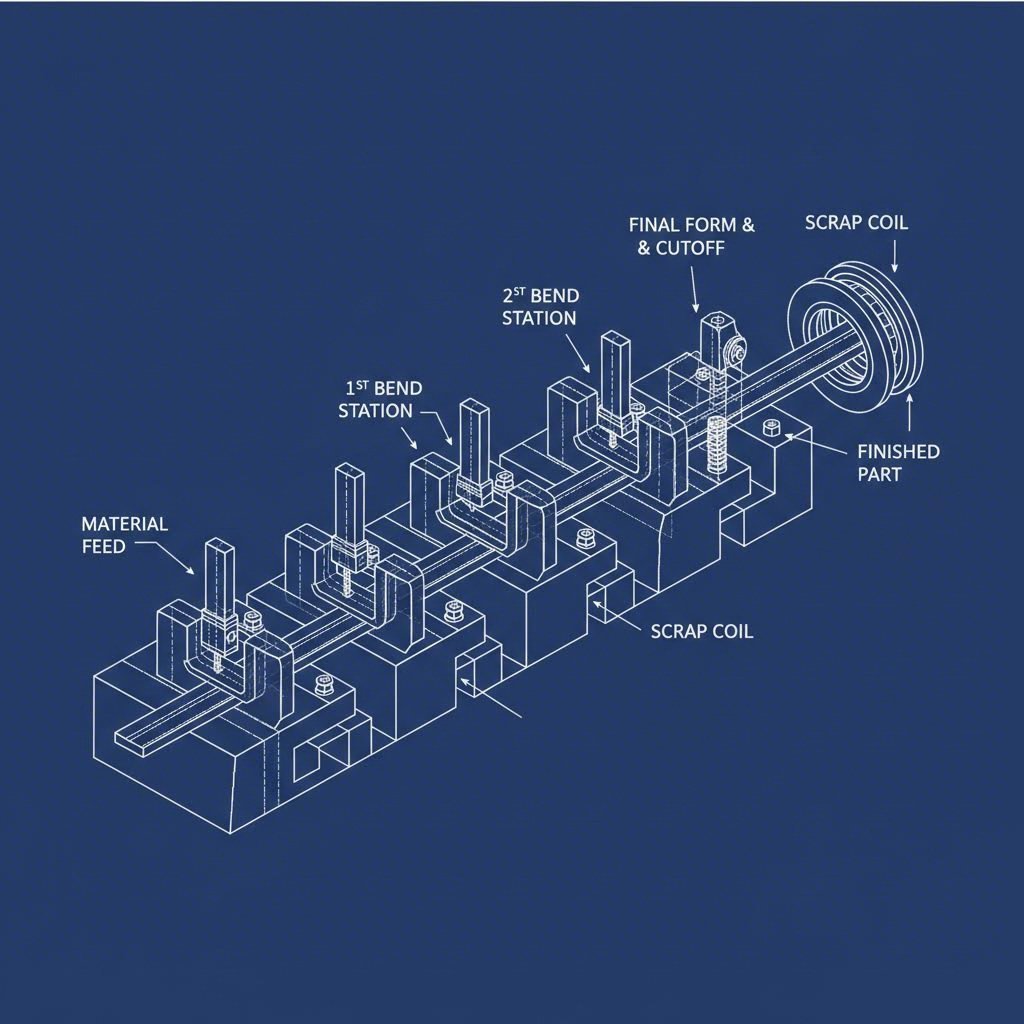

Прогресивен матричен прес: Методът с непрекъсната лента

В прогресивно щамповане на матрици , металният рулон се подава през пресата като единична непрекъсната лента. Детайлът остава физически свързан с тази основна лента (носеща лента), докато напредва през последователните станции. Всяка станция извършва определена операция — пробиване, огъване или клапане — едновременно с всеки ход на пресата.

Тъй като детайлът е прикрепен към лентата чак до последната станция (отрязване), процесът е изключително стабилен при високи скорости. Въпреки това, това закрепване ограничава възможностите за движение; детайлът не може да се завърта или обръща свободно между станциите. Той трябва да следва линейното подреждане на лентата.

Трансферен матричен прес: Методът с отделни детайли

Трансферно штампиране отделя отделната част (заготовка) от лентата още на първата станция. След като бъде отрязана, частта се премества от станция към станция чрез механична транспортна система — обикновено серия сервоуправлявани „пръсти“, хващалки или роботизирани ръце.

Това „свободно състояние“ позволява значително по-сложни манипулации. Тъй като детайлът не е свързан с лента, той може да бъде завъртян на 180 градуса, наклонен или силно оформен, без да деформира носещо стегило. Този механичен трансфер обаче води до времеви разход, поради което цикълът е по-бавен в сравнение с непрекъснатото подаване при прогресивен матриц.

Обем и скорост на производството: Икономическото уравнение

За мениджърите по доставки и инженерите в автомобилната промишленост решението често се свежда до точката на „безубытковост“ между инвестицията в инструменти и цената на брой.

| Функция | Прогресивна форма | Трансферен шанец |

|---|---|---|

| Производствена скорост | Висока (до 800+ хода/мин) | Умерена (обикновено 15–60 хода/мин) |

| Идеален обем | Голям обем (над 1 милион части/годишно) | Малък до среден обем (или големи части) |

| Циклична ефективност | Една готова част на ход (възможна е многократна изработка) | Една завършена детайл на цикъл (по-бавен трансфер) |

| Процент на скрапа | По-висока (изисква транспортна лента) | По-ниска (детайлите могат да бъдат ефективно наредени) |

Прогресивните матрици са двигателите на масовото производство. Възможността за работа със стотици ходове в минута означава, че първоначалната висока цена на сложната оснастка се амортизира бързо при милиони детайли, което води до най-ниската възможна цена на брой.

Матриците с трансфер обикновено са по-бавни, тъй като механичната трансферна система трябва физически да вземе и премести детайла между ходовете. Въпреки това, при по-малки обеми или когато цената на материала надвишава скоростта на обработката (например скъпи сплави), трансферното штамповане може да бъде по-икономично, тъй като изключва отпадъчните загуби, свързани с транспортната лента, използвана при прогресивните матрици.

За производителите, които преминават през прехода от прототипиране към масово производство, партньори като Shaoyi Metal Technology преодоляване на този разрив чрез предлагане на мащабируеми решения, от бързо прототипиране до производство с висок обем, сертифицирано по IATF 16949, като се гарантира съответствие между процеса и етапа от жизнения цикъл на компонента.

Гъвкавост при проектирането: Дълбоко изтегляне и сложни геометрии

Въпреки че прогресивните матрици са по-бързи, те са ограничени от физическите свойства на металната лента. Матриците с прехвърляне предлагат необходимата свобода за сложни операции по оформянето.

- Възможности за дълбоко изтегляне: Щамповането с прехвърляне е доминиращият метод за части с "дълбоко изтегляне" – компоненти, при които дълбочината надвишава диаметъра (например корпуси на филтри, маслени кarterи). При прогресивна матрица дълбокото изтегляне е трудно, тъй като движението на материала е ограничено от закрепването към лентата, което може да доведе до скъсване. При матрицата с прехвърляне свободният заготов бланк може да влага материал от всички страни без ограничения.

- Манипулиране на детайлите: Ако дадена част изисква характеристики като ребриста повърхност, нарязване на резба или странично пробиване, които изискват завъртане на детайла, преносните матрици са единственият жизнеспособен вариант. Механичните пръсти могат да ориентират детайла под прецизни ъгли, които не могат да бъдат осигурени от фиксирана лента за разположение.

- Ограничения за размерите: Прогресивните матрици обикновено са ограничени до малки и средни по размер части (свързващи елементи, скоби) поради големината на работното легло на матрицата, необходимо за разполагане на всички станции линейно. Преносните матрици са стандарт за големи автомобилни компоненти като стойки на купето, рамки и напречни връзки, тъй като тези части са твърде големи, за да се движат по деликатна лента.

Автомобилни приложения: Реални примери за употреба

За да визуализирате кой процес отговаря на вашите нужди, помислете за тези често срещани автомобилни компоненти:

Най-подходящи за прогресивно штамповане с матрици

- Електрически терминали и свързващи елементи: Миниатюрни части с голям обем производство, изискващи сложни огъвания и тесни допуски.

- Малки скоби и клипове: Фиксиращи елементи и монтажни арматури, произвеждани в милиони бройки.

- Шайби и пакости: Прости плоски части, където скоростта е единственият важен параметър.

- Ленти за извеждане: Прецизни електронни компоненти, при които точността на стъпката е от първостепенно значение.

Най-подходящи за щамповане с преносно умиране

- Панели на каросерията и структурни рамки: Капаци, вратни панели и стойки, които са големи и изискват сложна контурна обработка.

- Дълбоко изтеглени черупки: Цилиндрични корпуси, контейнери за въздушни възглавници и капаци на сензори.

- Компоненти на окачването: Ръководни лостове и подрамници, изработени от високопрочна стомана и изискващи формоване по няколко оси.

- Тръбни приложения: Частите, които се изработват от тръбен полуфабрикат, а не от равен лист, често използват трансферни системи за преместване между формовъчните станции.

Анализ на разходите: Капитални разходи срещу Оперативни разходи

Финансовото решение включва балансиране между Капитални разходи (CapEx) капитални разходи за инструменти Оперативни разходи (OpEx) за единична цена.

Инвестиция в инструменти (CapEx): Прогресивните матрици обикновено са по-скъпи за производство. Те изискват единичен, високотехнологичен блок матрица с прецизни механизми за подаване и насочващи щифтове. Трансферните матрици понякога могат да са по-евтини първоначално, ако се състоят от по-прости, отделни станции за матрици, макар че самата трансферна автоматизация представлява значителен капиталов разход.

Единична цена (OpEx): Точно тук прогресивното щанцоване печели. Разходите за труд са минимални (често един оператор на няколко преси), а производителността на машината е значителна. При предавателното щанцоване цената на брой е по-висока поради по-бавните цикли и често по-големи разходи за машинно оборудване. Въпреки това, ако детайлът е голям или материалът е изключително скъп (например мед или високопроизводителни сплави), спестяванията от материала благодарение на по-доброто разположение при предавателното щанцоване могат да обърнат уравнението в негова полза.

Заключение: Избор на правилния процес

Изборът между прогресивно и предавателно щанцоване рядко е въпрос на предпочитание; обикновено се определя от конструкцията на детайла и обема на производството. Ако вашият автомобилен компонент е малък, сложен по форма и се нуждае в количества над 500 000 до 1 милион бройки годишно, прогресивно щамповане на матрици ще осигури необходимата възвръщаемост на инвестициите.

Въпреки това, ако вашата конструкция изисква дълбоко изтегляне, големи структурни форми или независимост от ограниченията на лентата, трансферно штампиране е технически по-добрият вариант. Оценете конкретните си нужди – тонаж, геометрия и годишно използване, за да направите избора, базиран на данни, който отговаря на вашата производствена стратегия.

Често задавани въпроси

1. Могат ли прогресивните матрици да извършват дълбоко изтегляне?

Въпреки че е възможно при плитко изтегляне, прогресивните матрици обикновено не се препоръчват за дълбоко изтегляне (когато дълбочината надхвърля диаметъра). Закрепването към транспортьорната лента ограничава потока на материала, което води до разтъняване или скъсване. Матриците с прехвърляне са по-добри за дълбокото изтегляне, тъй като свободният заготов бланк позволява материалът да се деформира равномерно от всички страни.

2. Какъв е прагът за обем на производството при прогресивно изтегляне?

Прогресивното изтегляне става най-икономично при обеми над 250 000 до 500 000 броя годишно. При обеми над 1 милион то е почти изключително предпочитаният метод за подходящи части поради ниската трудова цена на брой.

3. По-скъпо ли е изтеглянето с матрици с прехвърляне спрямо прогресивното изтегляне?

Обикновено, да, на база отделна част. Трансферното теглене работи с по-бавни скорости (по-малко хода в минута), което увеличава машинното време и разходите за труд на единица продукт. Въпреки това, при производство в малки серии или за големи части, по-ниската степен на отпадъци от материала и възможността за по-проста оснастка понякога могат да направят трансферното теглене по-икономичния избор за общата проектна цена.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —