Прогресивно штамповане на части за автомобили: Ръководство за високи обеми

Накратко

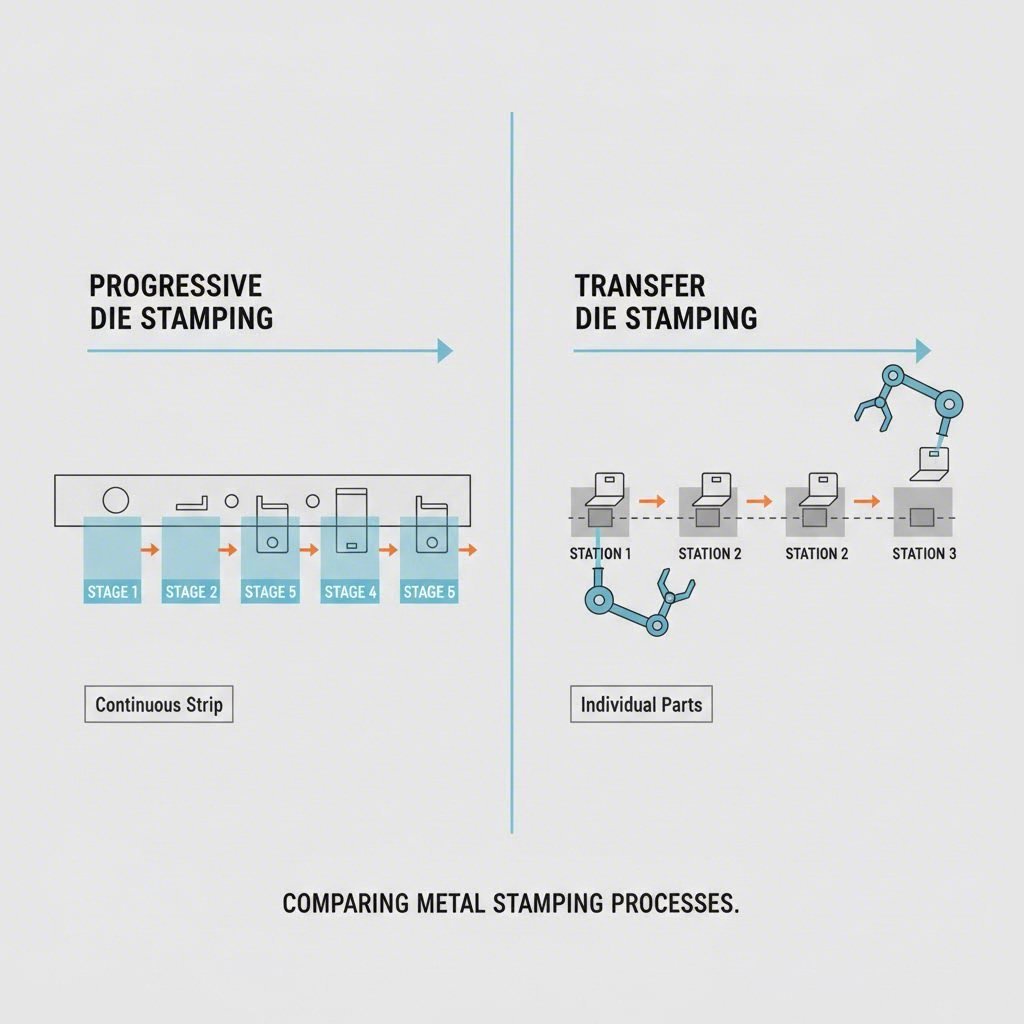

Прогресивната щамповка е процес на формоване на метал с висока скорост, при който непрекъснатата лента от метал се подава през серия последователни станции, като се получава готова детайл с всеки ход на пресата. За автомобилната индустрия този метод е златен стандарт за масово производство на малки до средни прецизни компоненти — например скоби, електрически съединители и държатели на сензори —с тесни допуски (често ±0,001 инча) и минимални отпадъци. За разлика от трансферната щамповка, при която се обработват отделни части за по-големи конструктивни компоненти, прогресивната щамповка осигурява максимална ефективност при сериено производство, което я прави задължителна за системите за доставка Just-in-Time (JIT).

Прогресивна щамповка: Двигателят на автомобилното производство

Във високорисковата сфера на автомобилното производство, където обемите на производство често достигат милиони единици годишно, скоростта и последователността са задължителни. Прогресивното матрично огъване служи като основа на тази екосистема, преобразявайки сурови метални ролки в готови компоненти със скорост, която може да надхвърли 1000 части в минута. Процесът се основава на уникален механизъм за подаване: непрекъсната ивица от метал се размотава от руло и се подава автоматично в прес за огъване.

Вътре в преса, металната ивица прогресивна форма работи като многопозиционен инструмент. Докато лентата напредва стъпково, тя спира на точни интервали, където различни операции – като изрязване на заготовки, огъване, пробиване, пронизване и клапане – се извършват едновременно на всяка позиция. От решаващо значение е, че детайлът остава прикрепен към металната лента („основата“), докато не достигне последната позиция, където се отрязва и изхвърля. Това непрекъснато закрепване осигурява по-добра подравняване и контрол в сравнение с ръчни методи, което значително намалява времето за цикъл и разходите за труд.

За автомобилните инженери основната стойност се крие в повторяемост . След като прогресивната матрица бъде изградена и валидирана, тя може да произвежда милиони напълно идентични части с практически нулево отклонение по размери. Тази възможност е от съществено значение за автоматизирани сборъчни линии, където дори отклонение от ниво на микрон при съединител или скоба може да доведе до задръстване или повреда. Освен това способността да се интегрират вторични операции — като нарязване на резби или влагане на контакти — директно в матрицата (вътрешна сглобка в матрицата) допълнително опростява производствената зона.

Основни части на автомобили, произведени чрез прогресивно щамповане

Докато големите панели на купето обикновено се изработват с помощта на преходни матрици или тандемни линии, прогресивното щамповане доминира при производството на хилядите по-малки, сложни части, които осигуряват функционирането на превозното средство. Тези компоненти могат да бъдат категоризирани според системите на автомобила, които обслужват.

Компоненти на купето и конструктивни елементи

Конструктивната цялост на автомобила зависи от безброй усилващи части, скрити зад облицовката. Прогресивното клапане е идеално за производството на високоякостна стомана релси за седалки, механизми за накланяне и скоби за предпазни колани . Тези части изискват издръжливи механични свойства, но трябва да се произвеждат в големи обеми, съобразени с темповете на сглобяване на автомобили. Други чести приложения включват:

- Заключващи механизми и противоположни плочи за врати

- Компоненти на регулатора на прозорците

- Ръководни релси и усилващи греди

- Компоненти за кутии на въздушни възглавници

Електрически и EV системи

С преминаването на индустрията към електрически превозни средства (EV), търсенето на клапани електрически компоненти рязко нарасна. Медта и месингът се клапат в сложни геометрии, за да осигурят проводимост и свързване. Шинни ленти , които разпределят мощността в батерийните блокове на ЕП, са типичен пример за части, които извличат полза от прецизността на стъпалното клапане. Този процес позволява създаването на сложни форми на терминали и пружинни контакти, без да се поврежда деликатната повърхност на материала. Ключови електрически части включват:

- Ленти за изводи и щепселни съединители

- Корпуси и капаци на сензори

- Щифтове за предпазители и клеми за реле

- Контактни плочи за батерии

Двигател и шаси - компоненти

В моторния отсек компонентите трябва да издържат на екстремни температури, вибрации и корозивна среда. Неръждаемата стомана и специализирани сплави се обработват чрез клапане в клипове за оразмерване на горивото, капаци на клапани и топлинни екрани . Шасито също използва клапани тормозни клипове, монтажи за ABS сензори и шим шайби . За тези приложения с критично значение за безопасността, последователният поток на зърнестостта, осигурен от процеса на щанцоване, гарантира, че детайлите запазват структурната си цялост при циклично натоварване.

Прогресивен матричен инструмент срещу трансферен матричен инструмент: Избор на правилния метод

Един от най-важните избори за мениджър по набавянето в автомобилната индустрия е изборът на подходящия метод за щанцоване. Въпреки че прогресивното щанцоване е мощно, то не е универсално решение. Изборът често зависи от размера, геометрията и обема на детайла.

| Функция | Прогресивно щамповане на матрици | Трансферно штампиране |

|---|---|---|

| Обработка на части | Детайлът остава прикрепен към металната лента до крайния етап. | Детайлът първо се изрязва (бланкува), след което се премества от механични пръсти. |

| Оптимален размер на детайла | Малки до средни (напр. съединители, скоби). | Големи (напр. напречни връзки, рамни релси, дълбоки черупки). |

| Производствена скорост | Извънредно висок (непрекъснат цикъл). | Среден (ограничен от скоростта на трансферния механизъм). |

| Стоимост на инструментите | По-висока първоначална инвестиция (сложен единичен инструмент). | Променлива, но често по-висока цена на част поради по-бавна скорост. |

| Най-добър за | Големи обеми, сложни части със строги допуски. | Дълбоко изтеглени части или големи структурни компоненти. |

Прогресивно щамповане на матрици е явен победител за по-малки части, които изискват висока скорост на производство и строги допуски. Подходът с „лента“ елиминира нуждата от сложни механизми за прехващане, намалявайки риска от несъосност на детайлите. Въпреки това, той не може да обработва ефективно дълбоко изтегляни операции (където дълбочината на детайла надхвърля неговия диаметър), тъй като лентата ограничава теча на материала.

Трансферно штампиране , напротив, е необходим за по-големи части като ръчка за управление на окачването или маслени паници. Тъй като детайлът се отделя веднага от лентата, той може да бъде свободно манипулиран — завъртан или накланяне — между станциите. Това позволява по-дълбоки изтегляния и по-сложни формообразяващи операции, които биха скъсали лентата в прогресивна матрица.

Избор на материал за автомобилна производителност

Многостранността на прогресивното отпечатване позволява на производителите да работят с разнообразен спектър от материали, всеки от които е избран за специфични критерии за производителност в автомобилната среда.

Високопрочна нисколегирана (HSLA) стомана е работният кон за структурните и безопасността компоненти. Предлага отличен съотношение сила-тегло, което го прави критичен за части за безопасност при сблъсък като подкрепления на брониращите устройства и скоби за стълбове. За да се изпечат тези изтвърдени материали, се изисква здрава инструментария, изработена от карбид или висококачествена стомана за инструменти, за да се предотврати преждевременно износване.

Алуминий е все по-предпочитана за инициативи за олекотяване, за да се подобри икономията на гориво и обхвата на електромобилите. Докато алуминият е по-склонен към промяна на формата (връщане към първоначалната си форма след огъване) от стоманата, напредналите прогресивни конструкции на стъкло компенсират това чрез прекомерно огъване. Общите приложения включват топлинни щитове, скоби и компоненти за отделка.

Мед и мед са незаменими за електрифицираното бъдеще на автомобилното движение. Тяхната изключителна електрическа проводимост ги прави стандарт за клеми, съединители и шини. При прогресивно клапиране тези меки метали могат да се формират с висока скорост, но трябва да се внимава за отпадъците и да се предотвратяват повреди по повърхността.

Стандарти за качество и стратегическо набавяне

В автомобилната верига за доставки качеството се регулира от строги глобални стандарти, най-вече IATF 16949 . Този сертификат гарантира, че доставчикът на клапирани детайли разполага със здрава система за управление на качеството, насочена към предотвратяване на дефекти и намаляване на вариациите. При оценката на партньор инженерите трябва да търсят възможности, които надхвърлят основното клапиране, като например вградени визуални системи, които проверяват 100% от детайлите по критични размери.

Често срещан проблем за автомобилни производители на OEM е намирането на доставчик, който може да преодолее пропастта между първоначалния дизайн и серийното производство. Докато някои цехове обработват само големи поръчки, гъвкави партньори като Shaoyi Metal Technology предлагат комплексни решения за штамповане, които обхващат бързо прототипиране и производство в големи серии. Използвайки прецизност, сертифицирана по IATF 16949, и преси с мощност до 600 тона, те могат да доставят ключови компоненти като лостове на управляването и подрамки, като същевременно спазват глобалните стандарти на производителите на оригинални оборудвания (OEM). Тази гъвкавост позволява на инженерите да валидират своите проекти чрез прототипно производство, преди да инвестират в тежки инструменти, необходими за производството на милиони части.

В крайна сметка, правилното решение за осигуряване на доставки включва балансиране на цената на единица продукт с риска. Домашен доставчик може да предложи по-бърза комуникация, но установен международен партньор със сертификати по IATF често може да осигури значителни икономии, без да компрометира качеството на материала или сроковете за доставка.

Заключение: Повишаване на ефективността в автомобилното производство

Щамповането с прогресивни матрици остава критична технология за автомобилната индустрия, осигуряваща масовото производство на сложни, издръжливи и прецизни компоненти, от които се нуждаят съвременните превозни средства. От електрическите съединители в батерията на електромобил до високопрочните скоби, фиксиращи седалката, този процес осигурява мащабирането и икономическата ефективност, необходими за непрекъснатата работа на производствените линии. За екипите по набавяне и инженерите е важно да разбират механиката, материалните ограничения и стандарти за доставка на този метод, за да оптимизират веригата за доставки в автомобилната индустрия и да гарантират качеството на превозните средства.

Често задавани въпроси

1. Каква е разликата между щамповането с прогресивни матрици и това с предавателни матрици?

Основната разлика се крие в начина, по който се обработва детайлът. При прогресивното клепане, детайлът остава прикачен към непрекъсната метална лента, докато се придвижва през различни станции. При трансферното клепане, детайлът първо се изрязва от лентата и след това механично се премества (прехвърля) от станция към станция. Прогресивният метод обикновено е по-бърз и по-подходящ за малки части, докато трансферният е подходящ за по-големи, дълбоко изтеглени части.

2. Какви материали се използват най-често при прогресивното клепане за автомобили?

Автомобилното клепане често използва високопрочна малко легирана стомана (HSLA) за структурни части поради нейната издръжливост. Алуминият е широко използван за облекчаване на компоненти като топлоизолационни щитове и скоби. Медта и месингът са стандартни за електрически компоненти, като разединители и шини, поради високата им проводимост.

3. Защо е важна сертифицирането по IATF 16949 за доставчици на клепани детайли?

IATF 16949 е международният стандарт за управление на качеството, специално предназначен за автомобилната индустрия. Той гарантира, че доставчик на штамповани части спазва строги практики за предотвратяване на дефекти, намаляване на отпадъците и непрекъснато подобряване. Закупуването от сертифициран по IATF доставчик често е задължително изискване за производителите на оригинални компоненти (OEM), за да се осигури безопасността и надеждността на частите.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —