PPAP Производствен наръчник: Нива, шаблони, бързо одобрение

Основи на PPAP за производствени екипи

Какво означава PPAP и защо е важно в производството

Някога се чудили защо автомобилните доставчици полагат толкова усилия да документират процесите си за качество? Отговорът се крие в Production part approval process —по-известен като PPAP. Ако сте търсили „ppap manufacturing“ или искате да обясните PPAP с прости думи, ето основата, от която се нуждаете:

PPAP е стандартизиран процес, който демонстрира способността на доставчика постоянно да произвежда части, които отговарят на изискванията на клиента относно дизайн и качество при договорената производствена скорост.

Какво означава PPAP? Това е акроним за Production part approval process , е ключов елемент в осигуряването на качеството на доставчиците в автомобилната и сродни индустрии. Процесът PPAP не е просто документация — това е пакет доказателства, който потвърждава, че процесът на доставчика е достатъчно стабилен, за да осигурява качествени компоненти всеки път. Официалните указания произтичат от ръководството AIAG PPAP и хармонизираните стандарти VDA/AIAG. Когато има разлики в изискванията на клиента, те винаги имат приоритет.

Какво отличава PPAP от рутинните проверки

Представете си, че подготвяте стартирането на нов компонент. Рутинните проверки установяват дали един компонент отговаря на спецификациите в даден момент. PPAP, от друга страна, отива по-далеч — той валидира, че целият производствен процес може надеждно да произвежда съответстващи части в продължение на време, а не само в рамките на единичен образец. Затова значението на PPAP в производството е толкова важно: то премества фокуса от единични проверки към устойчива способност на процеса.

| Степен | PPAP | Първоначален контрол на артикула (FAI) |

|---|---|---|

| Обхват на процеса | Валидиране на производствения процес от край до край | Проверка на първоначален образец на детайл или сглобка |

| Документи | Комплексен пакет доказателства (възможни са 18 елемента) | Доклад FAI, измервания на проби, основна документация |

| Времето | При стартиране на нов продукт, промяна в процеса или както е посочено от клиента | Преди масово производство, обикновено при първия цикъл |

PPAP спрямо етапите на програмата: къде се вписва

Къде се вписва PPAP в по-голямата картина? Това не е просто още едно препятствие — а ключов контролен момент преди пълно производство. Той production part approval process обикновено се активира при:

- Стартиране на нови компоненти или първоначални производствени серии

- Инженерни промени в конструкцията или спецификациите на компонента

- Промени в доставчика или производственото местоположение

- Промени в процеса, като обновяване на инструменти или материали

- Както е посочено в изискванията на клиента

Едно често срещано заблуждение е, че PPAP е необходим само за нови части. В действителност той може да бъде изискван всеки път, когато има значима промяна, която може да повлияе на сглобяемостта, формата или функцията. Процесът не е еднократно събитие, а периодична проверка през целия жизнен цикъл на детайла, в зависимост от нуждите на клиента.

Как изглежда успешен PPAP подаден документ за покупателите

От гледна точка на покупателя, успешното представяне на PPAP дава увереност, че доставчикът разбира всички технически изисквания и разполага с процес, способен постоянно да осигурява качествени части. Документацията трябва да бъде пълна, проследима и съобразена с последната редакция на проекта. Над всичко, тя трябва да се основава на официални стандарти — вижте ръководството AIAG PPAP за подробни изисквания и винаги консултирайте специфичните насоки на клиента си.

- Поводи за подаване на PPAP: Нови стартиращи проекти, промени в дизайна, процеса или местоположението и искания от клиенти

- Чести погрешни възприятия: PPAP се извършва само веднъж; само за нови части; винаги изисква всички 18 елемента

Искате ли да навлезете по-дълбоко? Проверете официалните източници за най-актуалните изисквания и терминология — особено когато трябва да дефинирате PPAP или да обясните значението на PPAP в производството пред вашия екип.

Свързване на дейностите по APQP с резултатите от PPAP

Как фазите на APQP осигуряват предоставянето на документи за PPAP

Задавали ли сте си въпроса как всички тези документи за качество се обединяват за успешен PPAP подбор? Отговорът се крие в Разширено планиране на качеството на продукта —или Apqp process . Ако сте чували термина, но все още се питате „какво означава APQP?“ — това е структурирана методология, която гарантира, че продуктите отговарят на изискванията на клиента чрез системно планиране, оценка на рисковете и валидиране. Накратко, APQP и PPAP са тясно свързани: APQP насочва планирането, докато PPAP предоставя доказателството, че тези планове работят на практика.

Представете си APQP като пътна карта, започваща с гласа на клиента и завършваща с валидирано производство. Всеки етап създава ключови документи — като DFMEA, PFMEA и Планиране на контрола, които по-късно стават основни артефакти за PPAP. Ето как изглежда типичният поток:

| Фаза на APQP | Типични PPAP артефакти, които се създават | Причина за актуализация или повторно подаване |

|---|---|---|

| Планиране и дефиниране | Цели в дизайна, предварителен списък с материали (BOM), специални характеристики | Голяма промяна в изискванията на клиента или стартиране на нов проект |

| Проектиране и разработване на продукт | Документи за дизайн, DFMEA, DVP&R, чертежи по инженеринг | Ревизия на дизайна, нов номер на детайл или значима промяна в спецификациите |

| Проектиране и разработване на процес | Процесен поток, PFMEA, План за контрол, MSA план | Преместване на инструменти, промяна в стъпка от процеса, ново оборудване |

| Валидация на продукта и процеса | Размерни резултати, резултати от MSA, капацитетни изследвания, производство при номинална скорост, подаване на PPAP | Промяна в темпа на производство, метод или местоположение |

| Въвеждане и обратна връзка | Текущи показатели за качество, коригиращи действия | Полеви повреди, оплаквания от клиенти, непрекъснато подобрение |

Когато промяна изисква повторно подаване на PPAP

Представете си, че вече сте завършили PPAP, но след това промените материал или преместите инструмент в нов обект. Означава ли това, че трябва да го подадете отново? Често – да, особено ако промяната може да повлияе на сглобяването, формата, функцията или производителността. Ето най-честите причини за ново или актуализирано подаване на PPAP:

- Редакции в чертежа или конструкцията

- Преместване на инструменти или големи ремонти

- Промени в суровините или доставчиците

- Промени в процеса (напр. ново оборудване, методи)

- Промени в местоположението на производството

- Както е посочено в изискванията на клиента

В крайна сметка покупателят определя окончателните правила — затова винаги проверявайте специфичните насоки на клиента, преди да приемете, че дадена промяна изисква или не изисква нов PPAP. Точно тук проследимостта и контролът по конфигурация стават от съществено значение за спазване на изискванията.

За всяка конструктивна или технологична промяна контролът по конфигурация и ясната проследимост между проектните документи и представените доказателства са от решаващо значение за ефективния APQP и успешните резултати от PPAP.

Поддържане на съгласуваност между DFMEA, PFMEA и Контролния план

Забелязвали ли сте колко промяна в един документ може да доведе до актуализации и на други места? Например, ако актуализирате своя DFMEA (Анализ на режимите на отказ и тяхното въздействие при проектирането), за да отстраните нов риск, вероятно ще трябва да коригирате и PFMEA (Процесен FMEA) и Контролния план, за да се гарантира, че процесът също отчита този риск. Тази съгласуваност е основен стълб на apqp and ppap process , като се осигури, че контролът на риска се отразява не само в конструкцията, но и в начина, по който частта се произвежда и проверява.

Ето бърз пример: Ако значението на вашия DVP&R (План и доклад за верификация на конструкцията) се промени поради ново изискване на клиента, ще трябва да актуализирате свързаните планове за тестване, записите в PFMEA и потенциално Контролния план. Това осигурява синхронизиране на всички документи и избягва пропуски, които биха могли да доведат до скъпоструващи грешки.

Роли на доставчика и покупателя в APQP и PPAP

Доставчиците и покупателите имат ключова роля през целия apqp ppap процес. Доставчиците са отговорни за създаването, поддържането и актуализирането на цялата задължителна документация, докато покупателите я преглеждат, одобряват и понякога изискват допълнителни доказателства. Междупрофесионалните екипи — често включващи качества, инженеринг, производство и покупки — са основата за успеха на APQP.

Като цяло, процесът APQP и PPAP не е просто контролен списък – това е живо, взаимосвързано системно решение. Когато разберете как всяка фаза подпомага следващата, ще сте по-добре подготвени да управлявате промените, да поддържате документацията съгласувана и да доставяте качествени компоненти с увереност. Следващата стъпка е да разгледаме различните нива на PPAP и как да изберем подходящото за вашия проект.

Нива на PPAP – обяснение и насоки за избор

Какво обикновено включва всяко ниво на PPAP

Сблъсквали ли сте се с искане за представяне на PPAP и се чудили: „Кое ниво ми е необходимо и какво означава това всъщност?“ Отговорът може да ви спести часове преписка – и да предотврати скъпоструващи закъснения. Нивата на PPAP определят дълбочината и обхвата на доказателствата, които трябва да предоставите за одобрение от клиента. Нека разгледаме всяко ниво, като използваме практически примери и реални ситуации от Six Sigma Development Solutions и официалното ръководство AIAG PPAP.

| Ниво | Типично съдържание | Когато се използва | Бележки за покупателя |

|---|---|---|---|

| Ниво 1 | Само гаранция за подаване на компонент (PSW) | Части с нисък риск и проста конструкция; установена история с доставчика; например пластмасова капачка за некритично приложение | Най-бързо, минимална документация; може да включи одобрение на външен вид, ако е поисково |

| УРОВЕНЬ 2 | PSW + продуктови проби + ограничени подпомагащи данни (например ключови размерни резултати, сертификати за материали) | Средна сложност или среден риск; клиентът иска известна гаранция; например скоби, прости механични части | Изискват се някои подпомагащи данни, но не и пълна документация |

| УРОВЕНЬ 3 | PSW + продуктови проби + пълни подпомагащи данни (всички задължителни елементи на PPAP) | Стандартно за повечето части; по-висока сложност, от значение за безопасността или както е изискано от клиента; например компоненти на двигателя | Пълна прозрачност; съобразено с повечето изисквания за ниво 3 ppap |

| Клас 4 | PSW + други изисквания, определени от клиента (може да включва уникални тестови доклади или формуляри) | Клиентът има специални нужди или регулаторни изисквания; например медицински устройства, изискващи допълнителни доказателства за стерилност | Високо персонализирано; level 4 ppap съдържанието варира според проекта |

| Ниво 5 | PSW + пробни образци на продукта + пълен комплект подпомагащи данни, налични за преглед на място | Най-висок риск/сложност; критични части за безопасността или с регулаторно значение; напр. аерокосмическа промишленост, компоненти с критично предназначение | Включва аудит на място; използва се, когато покупателят желае пълна прозрачност на процеса |

Как да изберете подходящо ниво на представяне

Звучи сложно? Ето добрата новина: повечето клиенти по подразбиране избират Ppap ниво 3 освен ако детайлът ви не е с много нисък риск или има уникални изисквания. Изборът на подходящо ниво зависи от:

- Сложност и риск на детайла (по-висок риск = по-високо ниво)

- История с клиента (доказан досие може да позволи по-ниско ниво)

- Индустриални или регулаторни изисквания (в някои индустрии се изисква PPAP от ниво III или по-високо)

- Специфични инструкции от клиента (винаги проверявайте ПО или качественото споразумение)

Представете си, че стартирате производството на нова скоба за автомобилна сглобка. Ако е компонент с критично значение за безопасността, очаквайте пълен изисквания за ниво 3 ppap пакет: PSW, проби и всички подпомагащи данни. За декоративен профил, ниво 1 PPAP или ниво 2 може да бъде достатъчно, особено ако сте доставяли подобни части преди.

Когато клиентите повишават изискванията от ниво 3 до ниво 5

Клиентите могат да поискат преминаване от PPAP ниво III към ниво 5, ако:

- Има история на проблеми с качеството или нестабилност в процеса

- Частта е нова и с критично значение за безопасността

- Регулациите или вътрешни одити изискват проверка на място

На ниво 5 се очаква изчерпателен преглед на място — покупателите ще искат да видят вашите документи, да инспектират процеса ви и да проверят дали всичко съответства на документацията. Например, покупатели от авиационната или медицинската индустрия често изискват това за критични по отношение на мисията стартиране.

Проверка на пълнотата на доказателствата преди подаване

Преди да подадете, използвайте този предстартов контролен списък, за да избегнете преустройство и закъснения:

- Съвпада ли ревизията на чертежа във вашите документи с последното издание на клиента?

- Свързани ли са всички обозначени характеристики с размерните резултати и плана за контрол?

- Включихте ли всички формуляри, специфични за клиента, или допълнителни доклади, ако са поискани?

- Подписан ли е вашият PSW и присъстват ли всички задължителни приложения?

- За level 4 ppap и по-горе, уточнихте ли всички уникални изисквания с вашия покупател?

Винаги помнете: изискванията, специфични за клиента, имат приоритет пред обобщените насоки за PPAP. Когато се съмнявате, потвърдете с покупателя си.

Разбиране нива на ppap и съпоставяне на доказателствата с подходящите ниво на PPAP намалява обмена на съобщения напред-назад и изгражда доверие с клиентите ви. След това ще разгледаме стъпка по стъпка наръчника за доставчика, за да можете уверено да преминете от стартиране до успешното одобрение на PPAP.

Наръчник за доставчик от стартиране до одобрение на PPAP

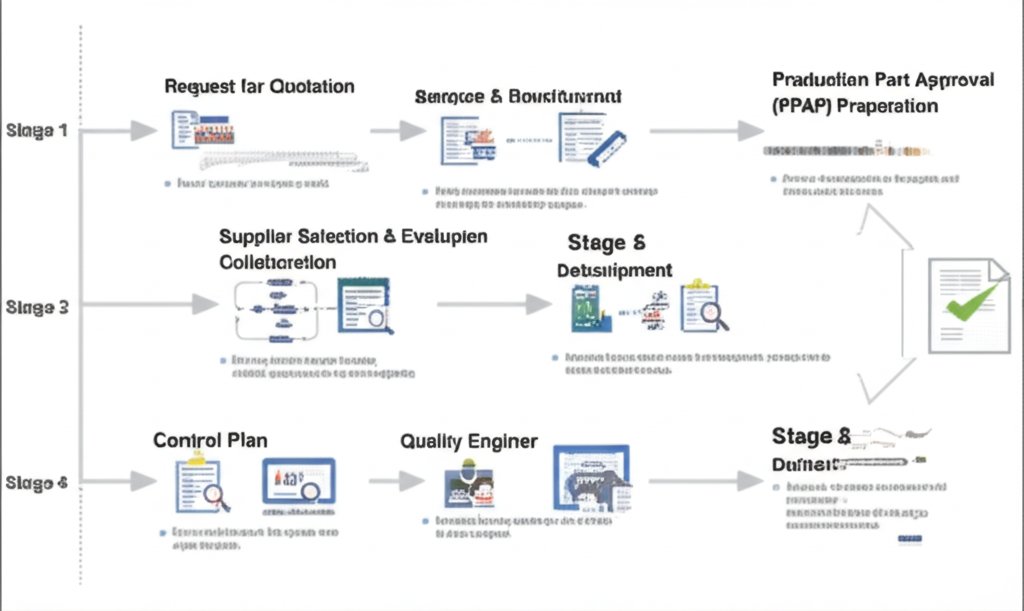

От RFQ до съгласуване на проекта

Когато получите заявка за оферта (RFQ) от клиент, пътят към одобрение на производствен детайл наистина започва. Звучи сложно? Нека го разделим на части. Първата стъпка в ppap процедура е да се осигури екипът ви напълно да разбира замисъла на клиента относно дизайна. Това означава съгласуване на най-новите проектни документи, чертежи и спецификации. Инженерът по качество и Специалистът по развитие на доставчици обикновено водят тази фаза, като потвърждават, че всички изисквания и ревизии са заснети преди да продължат напред. Представете си, че сте пропуснали промяна в чертежа – това би могло да наруши цялото ви подаване.

-

Преглед на RFQ и съгласуване на проекта – Прегледайте изискванията на клиента, потвърдете проектните документи и заснемете всички ревизии.

Отговорник: Инженер по качество, Специалист по развитие на доставчици -

Процесен поток и анализ на риска – Разработване на диаграма на процесния поток, провеждане на DFMEA и PFMEA за идентифициране и намаляване на рисковете.

Отговорник: Инженер по производство, инженер по качество -

План за контрол и анализ на измервателните системи (MSA) – Съставяне на план за контрол и планиране на MSA изследвания за осигуряване на надеждността на измерванията.

Отговорник: Инженер по качество, Метрология -

Начална способност на процеса и производство при пълна мощност – Провеждане на проучвания за способност и пробно производство при пълна мощност за валидиране на стабилността и капацитета на процеса.

Отговорник: Производствен инженер, Ръководител на производството -

Събиране на документи PPAP – Събиране на всички ppap документи , попълнете формуляра за подаване на част (PSW) и подгответе пълния пакет за подаване.

Отговорник: Инженер по качество, Специалист по развитие на доставчици -

Вътрешен преглед и предаване на покупателя – Проведете вътрешен одит, окончателно оформете подаването и го предайте на клиента за преглед.

Отговорник: Инженер по качество

| Стъпало | Роля | Резултат | Стандартна продължителност |

|---|---|---|---|

| Преглед на RFQ и съгласуване на проекта | Инженер по качество, Специалист по развитие на доставчици | Потвърден запис на конструкцията, дневник на ревизиите | Многодневен |

| Процесен поток и анализ на риска | Инженер по производство, инженер по качество | Диаграма на процесния поток, DFMEA, PFMEA | Една седмица или повече |

| План за контрол и планиране на MSA | Инженер по качество, Метрология | План за контрол, план за MSA | Многодневен |

| Способност на процеса и производство при зададена скорост | Производствен инженер, Ръководител на производството | Резултати от проучване на способността, доклад за работен темп | Една седмица или повече |

| Събиране на документи PPAP | Инженер по качество, Специалист по развитие на доставчици | Пълен пакет PPAP, PSW | Многодневен |

| Вътрешен преглед и предаване на покупателя | Инженер по качество | Документи, готови за подаване | Варира според сложността |

Характеристика на процесния дизайн и анализ на риска

След като се постигне съгласие по проекта, следващият етап е изграждането на производствения процес и идентифициране на рисковете. Инженерът по производство води създаването на диаграмата на процесния поток, докато инженерът по качество начело с DFMEA и PFMEA. Тези документи не са просто хартия — те са живи инструменти, които насърчават подобрения и помагат да се предотвратят скъпоструващи грешки в бъдеще. Например, добре изпълнен PFMEA може да разкрие потенциално стеснение в сглобяването, което води до незабавни коригиращи действия.

Доказателства за работен темп и проучвания за способност

За да се удовлетвори одобрение на производството на детайли , ще трябва да докажете, че процесът ви може последователно да произвежда компоненти с необходимата скорост и качество. Това означава да стартирате процеса на производствена скорост и да съберете доказателства – като проучвания за способност на процеса и отчети за работа при зададена скорост – които потвърждават стабилността и капацитета. Инженерът по производство и ръководителят на производството обикновено отговарят за тези проучвания, докато екипът по Контрол на качеството валидира данните преди подаването им.

Финално сглобяване на PPAP и предаване

Пакет. Инженерът по качество координира окончателния преглед, като осигурява всеки артефакт да бъде актуален и съответстващ на последната ревизия. Последната стъпка е формалното предаване на покупателя, придружено от ясно проследим набор от предоставени материали. ppap документи пакет. Инженерът по качество координира окончателния преглед, като осигурява всеки артефакт да бъде актуален и съответстващ на последната ревизия. Последната стъпка е формалното предаване на покупателя, придружено от ясно проследим набор от предоставени материали.

- Ордер за представяне на части (PSW)

- Резултати от измеренията

- Обобщения на MSA

- Обобщения на проучванията за способност

- Контролен план

- PFMEA

Най-добър подход: Поддържайте единен източник на истината за всички проектни документи и артефакти за PPAP. Това намалява риска от несъгласувани ревизии и помага да се избегнат скъпоструващи закъснения поради повторно подаване.

Като следвате този структуриран план, екипът ви може да оптимизира процеса ppap процедура и уверено да премине от стартирането до одобрението. Следващата стъпка е да предоставим практически шаблони и примери с бележки, които ще ви помогнат да подготвите документи, готови за подаване, които ще бъдат приети от покупателя още при първия преглед.

Шаблони за документи PPAP и примери с бележки

Основни елементи на анотирания Удостоверителен формуляр за подаване на детайл

Сигурно сте се чудили какво прави един ppap part submission warrant да минава прегледа от покупателя при първото подаване? Представете си, че сте инженер по качеството на доставчик и трябва да обобщите месеци работа в един-единствен документ. Точно тогава Ордер за представяне на части (PSW) удостоверителният формуляр за подаване на детайл (PSW) е ключът — той е официалното обобщение на целия ви пакет PPAP, задължително за всеки номер на детайл, освен ако клиентът ви не посочи друго [InspectionXpert] . PSW обединява данни за детайла, процесната информация и формално декларация за съответствие.

| Поле | Примерен запис | Какво да прикачите или посочите |

|---|---|---|

| Номер на част | N8080530 | Съответства на чертежа, ревизията и всички подпомагащи документи |

| Ниво на ревизия | L4/d | Трябва да съответства на последната версия на чертежа и плана за контрол |

| Причина за подаване | Първоначално подаване | Предпоставки: нова част, промяна в процеса и др. |

| Ниво на подаване | УРОВЕНЬ 3 | Вижте искането на клиента или качественото споразумение |

| Организация/Производствена информация | Име на доставчика, местоположение на завода | Контактната информация трябва да съвпада с данните за доставчика |

| Декларация | Подписано от упълномощен представител | Потвърждава, че всички данни са коректни и пълни |

| Дата на подаване | 2025-10-16 | Трябва да съвпада с датата на прикачения документ |

За по-задълбочено запознаване със значението и структурата на PSW, вижте уикипедия за гаранция за подаване на части страница или изтеглете готов шаблон за PPAP.

Как да номерирате чертежите и да ги свържете с резултатите

Когато подготвяте ppap psw , ще забележите, че покупателите очакват проследимост от всяка характеристика от чертежа до нейния резултат от инспекцията. Ето как да направите вашето подаване безупречно:

- Номерирайте всяка характеристика на чертежа — номерирайте всяка особеност (например отвори, радиуси, повърхнини).

- Създайте таблица с резултати, където всеки ред съответства на номера на балон.

- Свържете всеки елемент, маркиран с балон, с измерителните резултати и съответния запис в плана за контрол.

- Отбележете всички специални характеристики (например безопасност, регулаторни изисквания) и се уверете, че те са подчертани в PFMEA и в плана за контрол.

| Номер на характеристика | Изискване | Метод за измерване | Резултати | Пасва/Не пасва |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | Микрометър | 10.09 | Приет |

| 2 | Шероховатина на повърхнината 6.3 Ra | Тестер за грапавост | 6.1 | Приет |

| 3 | Фаска 1x30° | Визуално | Ok | Приет |

Уверете се, че всеки резултат може директно да се проследи до съответната му характеристика, маркирана с балон. Тази яснота помага да се предотврати объркване и намали риска от отхвърляне.

Писане на запис в плана за контрол, който съответства на PFMEA

Представете си, че преглеждате план за контрол и искате да се уверите, че той отчита всеки потенциален риск, идентифициран във вашия PFMEA. Силният запис в плана за контрол трябва ясно да описва стъпката от процеса, характеристиката, метода, размера на извадката, честотата и плана за реакция. Ето един практически пример:

| Етап от процеса | Характеристика | Метод | Размер на пробата | Честота | План за реакция |

|---|---|---|---|---|---|

| Обработка на външен диаметър | ø10.1 -0.02 | Микрометър | 1 | Всеки 2 часа | Спри производството, уведоми супервайзъра, отдели партидата |

Винаги проверявайте дали всяка запис в плана за контрол съответства на съответния риск от PFMEA и дали специалните характеристики са последователно маркирани в двата документа.

Измервателни и материални резултати, които минават прегледа

Измервателните и материалните резултати са основа на вашето подаване. При попълването на тези таблици използвайте ясен и последователен формат и гарантирайте, че всички данни са актуални. Ето един кратък пример:

| Номер на характеристика | Спецификация | Метод за измерване | Измерена стойност | Пасва/Не пасва |

|---|---|---|---|---|

| 5 | Твърдост 24±4 HRC | Апарат за твърдост | 25 | Приет |

| 6 | Повърхностна обработка ZnFe сплав | Доклад на доставчика | Съобразен | Приет |

За сертификати за материали и резюмета на MSA използвайте официалния клиентски или отраслов формат и винаги удвоено проверявайте дали всеки прикачен файл съответства на номера на детайла и ревизията.

- Сертификати за материалите

- Резюмета на MSA (Анализ на измервателната система)

- Изследвания за процесна способност

- Контролен план

- PFMEA

Съгласуването на ревизията е от съществено значение: Всеки прикачен документ трябва да съответства на текущия номер на детайла и ревизията на чертежа, за да се избегне объркване и необходимост от повторно подаване.

Чрез адаптиране на тези шаблон за ppap примери ще намалите риска от отхвърляне от страна на покупателя и ще опростите процеса на одобрение. Следващия път ще ви покажем как да планирате и представите качествени доказателства за вашото PPAP подаване, осигурявайки документация, която издържа дори на най-строгата проверка.

Планиране на качествени доказателства за PPAP подавания

Планиране на размери на проби и първоначални изследвания

Когато се подготвяте за PPAP подаване, може да се чудите: Как да докажете, че вашият процес наистина е готов за производство? Отговорът се крие в внимателното планиране на доказателствата — събиране на правилните данни, от подходящите проби, чрез коректните методи. Звучи обезкуражаващо? Нека го разделим на части.

The Production part approval process —или Ppap process —изисква повече от една добра част; изисква се доказателство, че вашият процес може постоянно да осигурява качество. Това означава избор на пробни части, които са представителни за пълномащабното производство, а не само прототипи или лабораторни образци. Ако не сте сигурни относно размера на извадката, винаги проверявайте изискванията на клиента или официалната AIAG PPAP ръководство . При липса на конкретни указания, насочете вниманието си към събирането на достатъчно данни, за да демонстрирате стабилност и способност на процеса.

| Обхват на изследването | Описание на пробата | Метод за измерване | Обобщаваща статистика | Тълкуване |

|---|---|---|---|---|

| Критичен диаметър | Части от производствена серия с пълна скорост | CMM, микрометър | Средно, обхват, хистограма | Стабилен, в рамките на спецификациите, без изключения |

| Повърхностно завършване | Случайна извадка, различни оператори | Тестер за грапавост | Средно Ra, мин/макс | Постоянно, отговаря на изискванията за печат |

Като структурирате първоначалните си проучвания по този начин, давате на покупателите ясни и приложими доказателства, че вашият процес е стабилен — един от най-важните аспекти на качество на ppap .

Тълкуване на метриките за способност за рецензенти

Някога ли сте гледали диаграма за възможности на процес и се чудили какво всъщност означава за вашето представяне? Рецензентите искат да видят, че вашият процес не е просто под контрол, а е способен да отговаря на спецификациите в продължение на време. Ако AIAG или вашият клиент посочват индекси като Cp или Cpk, използвайте точно тези метрики и посочете официалните критерии за приемане. В противен случай, насочете вниманието си към демонстрирането, че вашият процес произвежда детайли в рамките на допуснатите отклонения, с минимална вариация и без специални причини за нестабилност.

Представете си, че представяте проучване на способност: подчертайте разпределението на данните си, всички тенденции и начина, по който следите за отклонения. Тази прозрачност изгражда доверие и помага на рецензентите бързо да оценят какво е ppap в качеството —а именно, способността да постигате постоянни резултати, а не само единичен успех.

Документация по МСА, която издържа на проверка

Анализът на измервателните системи (МСА) често е точката, в която кандидатстванията се провалят. Защо? Защото оценяващите трябва да имат доверие, че вашият измервателен процес е надежден. Ако сте нови в МСА, мислете за това като за тест на вашите измервателни инструменти и методи — не само на самите части. Ето какво обикновено търсят покупателите във вашето МСА пакетно решение:

- Обобщение на Gage R&R (повторяемост и възпроизводимост)

- Изследвания за отместване (bias) и линейност (ако е задължително)

- Статус на калибриране и сертификати

- Документи за обучението на операторите по измервателни задачи

- Проследимост до стандарти или референтни части

- Свидетелства от документирани лаборатории (ако използвате външни или вътрешни лаборатории)

Винаги запазвайте не само резултатите от измерванията, но и метода, използвания измервателен уред, оператора и околните условия. Тази проследимост е задължителна за достоверни подавания по PPAP.

Когато подавате своя MSA, удвойте проверката дали всички резултати съответстват на действителното оборудване и хората, използвани при производството. Ако използвате външни или вътрешни лаборатории, включете техните сертификати, за да покажете, че отговарят на стандартите на индустрията — ключово изискване за документирани лаборатории в процеса PPAP.

PPAP срещу FAI: какво къде принадлежи

Все още сте объркани относно ppap vs fai ? Не сте сами! Ето простото разграничение: Първоначален контрол на продукцията (FAI) е подробна проверка на първата детайл (или малка партида) от нов или променен процес. Тя отговаря на въпроса: „Съвпада ли тази детайл с проекта?“ FAI често се изисква преди началото на масовото производство и обикновено се документира в Доклад за първа статия (FAIR).

PPAP, от друга страна, е по-широк. Той потвърждава, че целият ви производствен процес може надеждно да произвежда детайли, които отговарят на всички спецификации, не само веднъж, но и всеки път. Някои клиенти могат да изискват и двете — FAI за проверка на първата детайл и пълен PPAP за валидиране на възможността за непрекъснато производство. Ето как се сравняват:

| Степен | Първоначален контрол на артикула (FAI) | PPAP |

|---|---|---|

| Цел | Проверете дали първата част отговаря на проекта | Демонстрирайте, че процесът може последователно да произвежда съответстващи части |

| Времето | Първо стартиране, след промяна | Нова част, промяна в процеса или както е изискано от покупателя |

| Обхват | На базата на проби, единичен случай | Обхващащ целия процес, доказателства в продължение на време |

| Документи | Доклад по FAI, измервания на проби | PPAP пакет (възможни са 18 елемента) |

Разбиране на дефиниция за първа пробна инспекция и неговата роля заедно с PPAP ви помага да отговаряте на всички очаквания на клиента и да избягвате изненади в последния момент. Ако някога не сте сигурни какъв е ppap процесът или как се различава от FAI, винаги питайте клиента си за уточнение.

Като следвате тези практически стъпки за планиране на доказателства за качество, ще бъдете добре подготвени да подготвите представяне по PPAP, което издържа на проверка и изгражда доверие в производствения ви процес. Следващия път ще разгледаме как да се справяте с причините за отхвърляне на PPAP и как да опростите процеса на повторно представяне.

Ръководство за отстраняване на отказани PPAP

Най-честите причини за отказани PPAP и как да ги оправите

Случвало ли ви се е да получите отказ за PPAP и да се чудите: „Къде сгрешихме?“ Не сте сами. Дори и опитните екипи срещат трудности по време на процеса на production part approval process . Ключовото е да познавате най-често срещаните капани и как бързо да ги отстраните. Ето основните причини за отказани PPAP, всяка от които е разглобена, за да можете лесно да я разпознаете и поправите:

-

Несъответстващи ревизии между документите

- Симптоми: Ревизията на чертежа не съвпада с PSW или измерените данни; противоречиви дати.

- Основна причина: Използвани остарели файлове; последноминутни инженерни промени не са разпространени навсякъде.

- Коригиращо действие: Проверете всички елементи на PPAP за съгласуваност на ревизиите; издайте отново актуализираните документи.

- Доказателства за прилагане: Ново PSW, актуализирани чертежи, обновени протоколи.

-

Непълни или остарели обобщения на MSA

- Симптоми: Липсва Gage R&R, липса на изследвания за отместване/линейност, изтекли сертификати за калибриране.

- Основна причина: Пропуснати актуализации на MSA, използване на остарели измервателни данни.

- Коригиращо действие: Повторно извършване на MSA изследвания с текущо оборудване и оператори; актуализиране на записите за калибриране.

- Доказателства за прикачване: Ново резюме на MSA, сертификати за калибриране, протоколи за обучение на оператори.

-

Липсва интерпретация в резюметата за способност

- Симптоми: Стойности на Cp/Cpk са посочени без обяснение, не е ясно дали резултатите отговарят на изискванията на PPAP.

- Основна причина: Данните са представени без контекст или критерии за приемане.

- Коригиращо действие: Добавяне на интерпретация в резюмето (напр. „Процесът отговаря на минималния изискван Cpk от 1,33“); посочване на стандарти за приемане.

- Доказателства за прикачване: Актуализирано проучване на способността с ясни бележки.

-

План за контрол не е свързан с PFMEA

- Симптоми: Планирането на контрола включва проверки, които не са отразени в PFMEA; липсват специални характеристики.

- Първоначална причина: Документите се разработват изолирано; липсва крос-функционален преглед.

- Коригиращо действие: Сравнете PFMEA и плана за контрол, за да се осигури съгласуваност; актуализирайте и двата документа, за да отразяват всички рискове и контроли.

- Доказателства за прикачване: Актуализиран план за контрол, обновено PFMEA, матрица за проследимост.

-

Липсващи или непълни документи за одобрение на компонент

- Симптоми: Липсващ PSW, неподписани формуляри или липсващи прикачени файлове, изисквани от покупателя.

- Първоначална причина: Пропуснати елементи при подаване, неясни изисквания, специфични за клиента.

- Коригиращо действие: Прегледайте списъка с изисквания на клиента, уверете се, че всичко документация по процедурата PPAP е налично и подписано.

- Доказателства за прикачване: Попълнен и подписан PSW, подпомагащи документи.

Шаблонен език за отговор на коментари от покупателя

Не сте сигурни как да отговорите професионално на отказ PPAP от покупател? Използвайте тези шаблони, за да запазите своята достоверност и да продължи процесът на одобрение:

- „Актуализирахме Плана за контрол, за да отразим действие 4 от PFMEA; вижте приложен ревизия 3.“

- „Резюмето на MSA е преработено с актуални данни за калибриране и записите на оператора.“

- „Проучването за способност включва интерпретация според критериите за приемане на клиента; моля, вижте приложения доклад.“

- „Всички документи са съгласувани с чертежна ревизия L4/d; приложени са актуализирани PSW и резултати от измерванията.“

- „Документът за одобрение на детайл (PSW) вече е попълнен и подписан, както е изискано.“

Най-добри практики: Винаги посочвайте конкретни имена на документи, нива на ревизии и прикачайте ясни доказателства за всяко коригиращо действие. Това изгражда доверие и проследимост във вашия PPAP процес на одобрение.

Контролен списък за документи при повторно подаване и проследимост

Преди да подадете отново, използвайте този бърз контролен списък, за да гарантирате, че вашите елементи на ppap са пълни и проследими. Представете си, че сте купувач — бихте ли могли да направите кръстосана справка за всяко изискване?

| Документ | Идентификатор на ревизия | Място за кръстосана справка | Потвърждение от отговорника |

|---|---|---|---|

| PSW (Part Submission Warrant) | L4/d | Съответства на чертежа и плана за контрол | Инженер по качество |

| Резултати от измеренията | L4/d | Номериран чертеж, таблица с резултати | Ръководител на метрологията |

| Обобщение на MSA | Рев 2 | Дневник за калибриране, списък с оператори | Инженер по качество |

| Проучване на способностите | Рев 1 | План за контрол и критерии за приемане | Инженер по процеси |

| PFMEA и план за контрол | Рев 3 | Свързано чрез матрица на риска | Инженер по производство |

Проверете ревизията на всеки документ, крос-референцията и одобрението преди повторно подаване. Тази проследимост е от съществено значение за безпроблемен одобрение ppap процес.

Превантивни контроли за избягване на повтарящи се проблеми

Искате ли да прекъснете цикъла от повторни подавания на PPAP? Ето как:

- Внедрете система за контрол на версиите, за да гарантирате, че цялата документация по PPAP е актуална.

- Насрочете междупрофесионални прегледи преди подаване — координирайте екипите по качество, инженеринг и производство.

- Използвайте стандартизирана контролна точка, базирана на официалните 18 елемента PPAP и изискванията, специфични за клиента.

- Обучете членовете на екипа за какво е удостоверение за представяне на детайл и значението на пълната, подписана документация.

- Редовно преглеждане на обратната връзка от купувачите за актуализиране на вътрешните най-добри практики.

Следвайки тези превантивни стъпки, ще намалите риска от отхвърляне на PPAP и ще опростите пътя си към одобрението.

Готов ли си за следващата стъпка? Следващият етап ще ви предоставим проверка на купувачите и доставчиците и стратегии за преговори, които ще ускорят процеса на одобрение на PPAP.

Проверки на купувача - доставчика и ръководства за вземане на решения за гладко одобрение на ПППП

Отговорности и контролни точки на купувача спрямо доставчика

При навигация на производствен процес за одобрение на детайли ppap , яснота за това кой притежава всяка стъпка е от жизненоважно значение. Представете си, че подготвяте ново пускане: кой проверява пълнотата на документите? Кой проверява проследяемостта? Ето как обикновено се разпределят отговорностите между купувачите и доставчиците в закупуване в автомобилната индустрия процес:

| Контролен пункт | Отговорност на доставчика | Отговорност на купувача |

|---|---|---|

| Изпълненост на документа | Съставяне, преглед и подаване на всички необходими елементи на PPAP; осигуряване на всички ревизии, които съответстват | Проверка на пълнотата, кръстосана проверка с поръчката за покупка и специфичния за клиента контролен списък |

| Следяемост | Поддържане на версионно контролирани записи, свързване на всички доказателства с част и ревизия | Проследяемост на одита; ако е необходимо, поискайте разяснения или допълнителни доказателства |

| Достатъчност на доказателствата | Предоставяне на проучвания на капацитета, MSA и сертификати за материали, както е посочено | Преглед на дълбочината на доказателствата; одобрение, отхвърляне или искане за междинно одобрение с условия |

| Аудитен след | Съхранявайте всичката кореспонденция, подадени документи и одобрения организирани и достъпни | Запазвайте записите за одобрение, обратната връзка и обосновката за приемане или отхвърляне |

- Съвет: Двете страни трябва да използват стандартизиран контролен списък — предпочтително базиран на последното издание на AIAG PPAP ръководството — за опростяване на процеса процес на одобрение и избягване на пропуснати стъпки.

Провеждане на преговори за намаляване на нива без риск за качеството

Сблъсквали ли сте се някога с искане за понижаване на нивото на подаване на PPAP? Може би сте доставчик с добра история, или клиент, който търси по-голяма ефективност. Ключовото е да се постигне баланс между риска и спазването на изискванията. Ето как да подхождате към преговорите, като на всяка стъпка се позовавате на официалните изисквания:

- Прегледайте договора и специфичните изисквания на клиента преди да предложите каквито и да било промени. Ако поръчката или качественото споразумение изискват конкретно ниво, то има приоритет.

- Предложете условно одобрение например, ниво 2 подаване с продължаващи подобрени контроли, като увеличена честота на проверки или допълнителни процесни одити.

- Документирайте мотивацията за всяко отклонение от стандартните настройки нива aiag ppap . Това защитава двете страни по време на одити и бъдещи спорове.

Винаги записвайте своята мотивация и сочете към официалните изисквания на клиента, когато отстъпвате от стандартните нива на PPAP. Това осигурява прозрачност и възможност за проследяване в процеса за одобрение на продуктови части.

Помощни инструменти за решаване относно производствената скорост и сертифицирането на материали

Решаването кое ниво на подаване да се използва – или дали е необходимо изпитване при пълна работна скорост – може да изглежда като движеща се цел. За помощ използвайте тази матрица, базирана на сценарии, която отразява разпространени практики в индустрията (винаги потвърждавайте със стандарта на вашия доставчик):

| Сценарий | Вероятно ниво на подаване | Изисква ли се типично изпитване при пълна работна скорост? |

|---|---|---|

| Ново оборудване или нова част | Ниво 3 (по подразбиране) | Да |

| Промяна на доставчика | Ниво 3 или 4 (индивидуално решение) | Да—особено ако има промяна в местоположението или процеса |

| Редакция на чертеж (малка) | Ниво 2 или 3 (в зависимост от риска) | Не, освен ако промяната не засяга способността на процеса |

| Промяна в материала | Ниво 3 или 4 | Възможно е—ако материала повлияе на процеса или производителността |

| Промяна в процеса (напр. ново оборудване) | Ниво 3 или 5 (ако е критично) | Да, ако е засегната стабилността на процеса |

Бележка: Винаги ги маркирайте като общи практики, освен ако клиентът ви не предостави изрични правила. За Ford и други производители на автомобили проверете най-новите клиентско-специфични ръководства за точните изисквания относно пускане в серийно производство и ниво на подаване.

Къде да се намерят авторитетни правила в официалните ръководства

Търсите окончателния отговор на въпрос относно PPAP или APQP? Започнете с тези източници:

- Ръководство AIAG PPAP – Основни изисквания, нива и стандарти за документация

- Насоки AIAG APQP – Планиране на проекти и интеграция с PPAP

- Хармонизирани материали VDA/AIAG – За доставчици, обслужващи американски и европейски производители на автомобили

- Порталите на производителите на автомобили и клиентско-специфични изисквания

Дръжте тези източници подръка за всеки автомобилния производствен процес преглед и винаги проверявайте за най-новите ревизии преди подаване.

Като използвате тези контролни списъци, помощни средства за вземане на решения и стратегии за преговори, ще оптимизирате процеса производствен процес за одобрение на детайли ppap и ще намалите скъпоструващите кореспонденции напред-назад. Следващата стъпка е да разгледаме какво да търсите при производствен партньор, готов за PPAP, за да ускорите одобренията и осигурите дългосрочна съответствие.

Избор на производствен партньор, готов за PPAP

Какво да търсите при доставчик, способен за PPAP

Когато сте под натиск да предоставите безупречна документация по PPAP и да ускорите времето до одобрение, вашият избор на производствен партньор може да направи или да развали процеса. Звучи познато? Представете си, че оценявате доставчици — как да знаете, че те наистина са готови за изискванията на ppap в производството ?

- Сертифициране и съответствие по PPAP : Търсете партньори с IATF 16949 или ISO сертифициране, за да сте сигурни, че отговарят на глобалните автомобилни стандарти.

- Опит с OEM и Tier 1 PPAP : Предишен опит улеснява подаването и намалява скъпоструващите криви на обучение.

- Широта на вътрешните процеси : Повече вътрешни възможности (например, штампиране, CNC, заваряване) означават по-малко предавания и по-добра проследимост.

- Възможности за бързо прототипиране : Бързата итерация ви помага да валидирате дизайни и да намалите рисковете по графиките преди пълномащабно производство.

- Надеждни системи за документация : Доставчици, използващи съвременни системи за управление на документи или ppap софтуер могат да поддържат организирани и контролирани по версии доказателства.

- Ясна комуникация и управление на проекти : Търсете партньори, които предлагат прозрачни актуализации и проактивно решаване на проблеми.

Как еднопроцесното производство опростява доказателствата

Случвало ли ви се е да управлявате множество доставчици и да имате затруднения със синхронизирането на документацията? Доставчиците с еднопроцесно производство обединяват ключови процеси под един покрив, което улеснява поддържането на проследимост през целия ви производствения процес в автомобилната индустрия . Ето как този подход директно благоприятства вашето PPAP подаване:

| Възможности на доставчика | Ползи от PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, над 15 години опит, штамповане, студено формоване, CNC, заваряване, бързо прототипиране) | Пълно създаване на доказателства, единна контактна точка, по-бързи MSA и анализи на възможности, бърз отговор при инженерни промени |

| Вътрешна метрология и изпитване | По-бърз анализ на измервателната система (MSA), по-лесна проследимост на калибри, решаване на проблеми в реално време |

| Интегрирано управление на документи / софтуер за PPAP | Автоматичен контрол на версиите, аудиторски следи и сигурно споделяне на чувствителни документи |

| Доказан опит с OEM и Tier 1 компании | Запознатост с изискванията на клиентите, намален риск от отхвърляне |

Като изберете партньор с консолидирани възможности и надежден софтуер за PPAP, ще намалите риска от липсващи или несъгласувани документи, като по този начин значително повишите ефективността на процеса на одобрение.

Бързо прототипиране за намаляване на рисковете по графиките за PPAP

Когато промяна в късен етап на проектиране застрашава графика ви, бързото прототипиране може да бъде спасително решение. Представете си валидиране на нов дизайн на детайл само за дни, а не за седмици — това е конкурентното предимство, което модерни доставчици като Shaoyi Metal Technology предлагат на какво е ppap в производството . С време за изпълнение на прототипи до седем дни, можете да тествате, подобрявате и окончателно да утвърдите процесните контроли, преди да преминете към масово производство. Тази гъвкавост е особено ценна, когато изискванията на клиента се променят или когато първоначалните пробни образци изискват бързи корекции, за да отговарят на спецификациите.

Обединяване на всичко за устойчиви одобрения

Как да обедините тези критерии за дългосрочен успех при PPAP? Използвайте този бърз проверочен списък при избора на следващия си производствен партньор:

- Има ли доставчикът валидно сертифициране по IATF 16949 или еквивалентно PPAP?

- Могат ли да предоставят препоръки или примерни казуси за одобрения PPAP от OEM/първо ниво?

- Предлагат ли комплексни услуги, намаляващи ръчното предаване и пропуските в документацията?

- Колко бързо могат да изпълнят прототипи и инженерни промени?

- Какъв софтуер за PPAP или системи за документи използват, за да гарантират проследимост?

- Дали практиките им за комуникация и управление на проекти са прозрачни и проактивни?

Например, Shaoyi Metal Technology предлага сертифициране по IATF 16949, над 15 години опит и цялостно решение за штамповане, студено оформяне, CNC обработка и заваряване. Бързото прототипиране и зрялата документационна система помагат на OEM и първо ниво да ускорят цикъла на одобрение PPAP, като запазят стриктно спазване. Винаги обаче проверявайте дали партньорът отговаря на вашите специфични изисквания и стандарти за качество.

Изборът на партньор, готов за PPAP, с правилната сертификация, опит и интегрирани системи, е най-бързият начин да се ускорят одобренията и да се осигури съответствие в днешните изискващи вериги за доставки в автомобилната промишленост.

Като следвате тези насоки и използвате както производство от един източник, така и съвременен софтуер за PPAP, ще поставите своя екип в позиция за по-гладки стартиране и по-малко изненади – независимо колко сложен може да бъде следващият ви проект.

Често задавани въпроси за PPAP производството

1. Какви са 5-те нива на PPAP?

Петте нива на PPAP варирали от Ниво 1, което изисква само Удостоверение за подаване на детайл (PSW), до Ниво 5, което включва цялата документация и преглед на място от клиента. Всяко ниво съответства на риска и сложността на детайла и се определя от изискванията на клиента. Повечето автомобилни доставчици използват по подразбиране Ниво 3, което изисква пълен пакет с доказателства за одобрение.

2. Какви документи се включват в типична PPAP подаване?

Стандартното подаване на PPAP може да включва до 18 елемента, като PSW, проектни документи, DFMEA, PFMEA, планове за контрол, резултати от измерванията, сертификати за материали, обобщения на MSA и проучвания за способност. Точните документи, които са необходими, зависят от нивото на подаване и конкретните изисквания на клиента.

3. Какво е разликата между PPAP и Първо артикулно проверяване (FAI)?

PPAP валидира целия производствен процес, за да се осигури постоянство и текущо качество, докато първата инспекция на артикула (FAI) се фокусира върху проверката дали първият артикул или проба отговаря на проектните спецификации. PPAP е по-широко, често изисква доказателства, че процесът може надеждно да произвежда съответстващи части в продължение на време, а не само единична проба.

4. Кога е необходимо ново подаване на PPAP?

Ново подаване на PPAP обикновено се изисква при стартиране на нови артикули, значителни промени в конструкцията или процеса, преместване на инструменти, промени в материала или както е посочено от клиента. Всяка промяна, която може да повлияе на сглобяването, формата или функцията, може да доведе до повторно подаване.

5. Какво да търся у производствен партньор, готов за PPAP?

Изберете партньори с сертификация IATF 16949 и доказано опит с одобрения за OEM и Tier 1, широка гама от вътрешни процеси, възможности за бързо прототипиране и силни документирани системи или софтуер за PPAP. Например Shaoyi Metal Technology предлага услуги от край на край и бързо производство на прототипи, за да помогне за рационализиране на одобренията на PPAP.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —