PPAP Документи с Пример: PFMEA, План за Контрол, Попълнен PSW

PPAP Документи с Пример: PFMEA, План за Контрол, Попълнен PSW

Ppap документи с пример

Когато чуете „ Ppap документи с пример “, дали си представяте купове технически формуляри или се чудите как тези документи всъщност ви помагат да избегнете скъпоструващи производствени проблеми? Ако сте доставчик, покупател или мениджър по качество и търсите яснота относно какво е PPAP и защо тези документи имат значение, попаднали сте на правилното място. Това ръководство разяснява значението, целта и структурата на PPAP — с практически примери и стъпка по стъпка подход — така че да можете уверено да подготвяте съответстващи подавания.

Ppap meaning in manufacturing

PPAP означава Процес за одобрение на производствени компоненти (Production Part Approval Process). Това е стандартизиран метод, установен от Групата за действия в автомобилната индустрия (AIAG), който производителите използват, за да демонстрират, че компонентите и процесите на доставчика постоянно отговарят на изискванията на клиента. Въпреки че PPAP има корени в автомобилните вериги за доставки, днес се прилага широко в аерокосмическата промишленост, медицинските устройства и други сфери, които изискват висока надеждност.

И така, какво е PPAP с прости думи? Помислете за него като за пакет с доказателства — набор от документи, които потвърждават, че производствената част отговаря на проектните изисквания и може да бъде надеждно възпроизведена в голям мащаб. Тези документи не просто попълват задължително поле; те формират основата на гарантирането на качеството между доставчици и покупатели.

Защо документите по PPAP намаляват риска при стартиране

Представете си, че стартирате нов продукт, само за да установите след хиляди произведени бройки, че един критичен компонент не отговаря на спецификациите. Звучи скъпо? Точно това има за цел да предотврати PPAP. Като изисква от доставчиците да валидират както детайла, така и процеса преди серийното производство, PPAP минимизира риска от дефекти, отзиване и щети за репутацията. Също така укрепва доверието между производителите на оригинално оборудване (OEM) и доставчиците, тъй като всички работят с едни и същи проверени изисквания.

- Следяемост – Всеки документ по PPAP свързва данни за дизайн, материали и процеси с първоначалното изискване, което улеснява проследяването на проблеми.

- Контрол на риска – Инструменти като PFMEA (анализ на режимите на повреда и тяхното въздействие за процеси) и планове за контрол идентифицират и намаляват потенциални неуспехи, преди да достигнат клиента ви.

- Доверие на клиента – Пълно и точно представяне по PPAP дава сигнал на покупателите, че можете да доставяте постоянни и съответстващи на изискванията части всеки път.

- Съответствие на регулаторните изисквания – PPAP отговаря на стандарти за качество като IATF 16949 и гарантира, че документацията ви отговаря на изискванията на индустрията.

Какво включва типичен пакет по PPAP

Въпреки че изискванията могат да варират според клиента, стандартен пакет по PPAP – ръководен от ръководството на AIAG за PPAP – включва серия документи и записи. Ето какво обикновено се включва:

- Ордер за представяне на части (PSW)

- Конструктивни чертежи (чертежи, спецификации)

- Документация за инженерни промени (ако е приложимо)

- DFMEA и PFMEA (анализи на режимите на повреда)

- Диаграми на технологичния поток

- Контролни планове

- Анализ на системата за измерване (MSA)

- Резултати от измеренията

- Резултати от изпитвания на материали и производителност

- Първоначални проучвания на процеса (данни за способността)

- Документация от квалифицирана лаборатория

- Доклади за одобрение на външния вид (ако е необходимо)

- Образци части и основни образци

- Помощни средства за проверка и протоколи за калибриране

- Специфични изисквания на клиента

Всеки от тези документи има конкретна цел: някои доказват, че детайлът съответства на проекта, други показват, че процесът е стабилен и способен, а някои потвърждават, че всички задължителни изпитвания са преминати. Подробните числени прагове — като минимални стойности на CpK или размери на извадките — винаги трябва да се вземат от изискванията на клиента или от ръководството AIAG PPAP, тъй като те могат да варират според индустрията и приложението.

Основен извод: PPAP свързва вашата проектна цел с производствената реалност, като предоставя документално доказателство, че вашите части ще отговарят на очакванията на клиента всеки път.

През цялата статия ще виждате документи по PPAP с примерни обяснения и шаблони, така че да можете да подхождате към следващото си подаване с яснота и увереност. Готови ли сте да видите как всеки елемент се вписва в цялостната картина? Нека разгледаме по-подробно детайлите.

Елементи и документооборот на PPAP

Някога ли сте виждали пакет PPAP и си мислели: „Как всички тези документи си пасват?“ Ако започвате с елементите на PPAP или се чудите как те се свързват с процеса APQP, не сте сами. Нека разгледаме структурата, за да видите как всеки документ подпомага качеството, контрола на риска и проследимостта – така вашето следващо представяне ще бъде много по-ясно.

18-те елемента на PPAP на преглед

The Production part approval process pPAP се основава на 18 ключови елемента, като всеки има ясна цел – да докаже, че детайлът и производственият процес са готови за серийно производство. Ето практически преглед на тези елементи, базиран на авторитетното ръководство AIAG PPAP и отраслови най-добри практики:

| Елемент | Цел | Собственик | Вход отгоре (Upstream Input) | Изход надолу (Downstream Output) |

|---|---|---|---|---|

| Документация по проектиране | Потвърждава, че детайлът отговаря на проектната цел | Инженер по проектиране | Клиентско чертеж, Поръчка (PO) | Дизайн на балон, материали |

| Документация за инженерни промени | Документира одобрени промени | Инженерство | Заявка за промяна | Ревизирани чертежи, ECN |

| Разрешително за инженерно обслужване на клиента | Потвърждава, че конструкцията/процесът отговарят на изискванията на клиента | Инженер на клиента | Пробни образци преди PPAP | Уведомление за одобрение |

| DFMEA | Идентифицира рискове в конструкцията | Дизайнерски екип | Входни данни за конструкцията | Контрол на конструкцията |

| Диаграма на процеса | Схема на производствените стъпки | Производствен инженер | Входни данни за дизайн/процес | PFMEA, План за контрола |

| PFMEA | Оценява рисковете от процеса | Екип по процеса | Процес на работа | План за контрол, Планове за реакция |

| Контролен план | Определя контролни мерки и проверки | Инженер по качество/процес | PFMEA | Инструкции за инспекция |

| Анализ на системата за измерване (MSA) | Потвърждава надеждността на измерванията | Инженер по качество | План за контрол, Измервателни уреди | Резултати от MSA изследване |

| Резултати от измеренията | Потвърждава, че детайлът отговаря на чертежа | Контрол/Инспекция | Разширена схема, MSA | Дименсионен доклад |

| Резултати от изпитания на материали/производителност | Доказва материала и функцията | Лаборатория/Качество | Спецификации, план за изпитване | Тестови доклади |

| Първоначални процесни изследвания | Показва способността на процеса | Инженер по качество | План за контрол, PFMEA | SPC диаграми, Cp/Cpk |

| Квалифицирана лабораторна документация | Осигурява компетентността на лабораторията | Качество/Лаб | Лабораторни сертификати | Валидност на теста |

| Доклад за одобрение на външния вид | Потвърждава визуалните изисквания | Клиент/Качество | Части за проби | Одобрение на външния вид |

| Части за производство на проби | Физическо доказателство за производството | ПРОИЗВОДСТВО | Първо производство | Отзив на клиент |

| Главна проба | Еталон за бъдещи партиди | Качество/Клиент | Одобрена проба | Обучение на оператори |

| Проверка на помощни средства | Списък с инспекционни инструменти | Качество/Производство | Списък с инструменти, графици за калибриране | Способност за последователна инспекция |

| Специфични изисквания на клиента | Включва уникалните изисквания | Качество/Продажби | Документи на клиента | Персонализиран PPAP |

| Ордер за представяне на части (PSW) | Обобщава и удостоверява подаването | Мениджър по качеството | Всички останали елементи | Окончателно одобрение |

Всеки от тези елементи на PPAP изгражда верига от доказателства, от първоначалния дизайн до окончателното одобрение от клиента. Не всички елементи са задължителни за всяко подаване — конкретиката зависи от изискванията на клиента и съгласуваното ниво на PPAP.

Как APQP осигурява доказателства за PPAP

Процесът APQP (Advanced Product Quality Planning) действа като пътеводна карта, която насочва екипите през определяне на продукта, оценка на риска, валидиране на процеса и стартиране. PPAP е контролната точка: тя доказва, че цялото планиране по APQP е преведено в способен и документиран процес, готов за производство [6Sigma.us] .

- Ранни фази на APQP дават проектни документи, DFMEA и процесни потоци — те стават основата за документацията по PPAP.

- Дейности в средната фаза като разработване на PFMEA и План за контрол, осигуряват контрол на риска и стабилност на процеса, които след това се валидират чрез MSA и първоначални проучвания на процеса.

- Последните стъпки на APQP се фокусират върху валидиране на продукта и процеса, като произвеждат резултатите от тестовете, пробни части и PSW, необходими за затваряне на PPAP.

Накратко, APQP е „плана“; PPAP е „доказателството“.

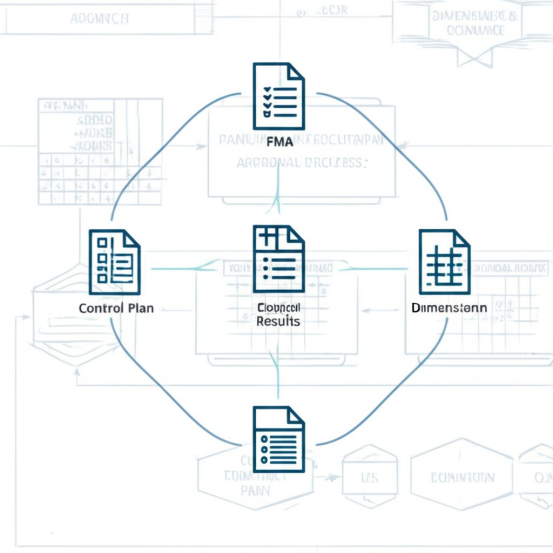

Документни взаимозависимости, които трябва да поддържате

Не става дума само за това да притежавате всички необходими формуляри — важното е те да разказват последователна история. Например, ако във вашия PFMEA е идентифициран потенциален рисков процес, ще забележите, че същият този риск трябва да има съответна проверка или контрол във вашия План за контрол. По същия начин всяка критична размерност от маркирания чертеж трябва да присъства във вашата Справка за размерни резултати, подкрепена от данни MSA, за да се потвърди надеждността на измерванията.

- Диаграма на процесния поток → PFMEA → План за контрол: Всеки следващ документ се основава на предишния.

- Рискове от PFMEA → Контроли в Плана за контрол → Инструкции за инспекция: Рисковете се контролират и проверяват.

- Конструкторски документи → Размерни резултати → PSW: Доказване, че целта на проекта е постигната и сертифицирана.

Ако един риск е ранжирани в PFMEA, той задължително трябва да бъде видян като контролиран в Плана за контрол и потвърден чрез резултати.

Като поддържате тези взаимозависимости, документацията ви по PPAP не просто попълва полета — тя създава надежден, проследим запис за качеството, който издържа на проверката на клиенти и одитори. Следващата стъпка е да преминем през практическия процес и предаванията, които обединяват всички тези документи в реалния PPAP процес.

PPAP процес – поетапен контролен списък

Винаги ли сте се чудили как всички части от Ppap process се комбинират в реалния живот? Ако за първи път се опитвате да приложите PPAP процедурата или просто искате по-ясна представа кой какво прави и кога, не сте сами. Нека разгледаме процеса чрез практически, базиран на роли контролен списък, който ще ви насочи от заявката на клиента до одобрението на PPAP — така ще избегнете изненади и ще държите старта си по график.

Цялостен хронологичен план на PPAP

Представете си, че току-що сте получили заявка за оферта (RFQ) от клиент, който изисква пълно представяне по PPAP. Какво следва? Процесът се развива в серия координирани стъпки, всяка с ясни етапи и резултати. Ето преглед на типичния PPAP процес:

- Получаване на изискванията на клиента и ниво на PPAP – Отдел „Продажби“ или управление на програмата преглежда заявката за оферта, уточнява специфичните изисквания на клиента и потвърждава изискваното ниво на представяне по PPAP. Това определя очакванията относно документацията и пробните части.

- Съгласуване на плана APQP – Междудисциплинарни екипи (Продажби, Инженерство, Качество) изготвят плана за проекта, като осигуряват напредъка на планирането на качеството на продукта (APQP) в съответствие с времевите графици и обхвата.

- Балонен чертеж и план за измерване – Инженерството по продукта създава балонен чертеж, посочвайки всяка характеристика, която трябва да бъде измерена, а отдел „Качество“ разработва план за измерване за размерна проверка.

- Разработване на DFMEA и PFMEA – Екипите по инженеринг и производство провеждат Анализ на режимите на отказ и последиците (DFMEA и PFMEA), за да идентифицират и намалят рисковете преди началото на производството.

- Съставяне на план за контрол – Контролът на качеството и производството дефинират точки за проверка, контролни мерки и планове за реагиране въз основа на резултатите от PFMEA.

- Провеждане на анализ на измервателната система (MSA) – Контролът на качеството валидира, че измервателните инструменти са точни и надеждни за всички критични параметри.

- Пробно производство – Производството произвежда пилотна партида при нормални производствени условия. Този пробен цикъл се използва за събиране на данни за размери, материали и работни характеристики.

- Събиране на документация – Контролът на качеството събира цялата необходима документация: резултати от тестове, сертификати, процесни изследвания и потвърждаващи доказателства, както е определено от клиента и нивото на PPAP.

- Попълване на гаранция за подаване на детайл (PSW) – Мениджър по качеството обобщава подаването, като удостоверява, че всички изисквания са изпълнени и процесът е пригоден.

- Подаване и проследяване на одобрения – Търговският или програмен мениджмънт подава пакета PPAP на клиента, проследява обратната връзка и координира всякакви необходими повторни подавания или коригиращи действия.

Отговорности по роли и етапи

Всеки етап от процеса PPAP включва конкретни роли и ясни предавания. Ето таблица за бързо справочен преглед, която ще ви помогне да визуализирате потока:

| Милиметър | Отговорен | Входи | Изходи |

|---|---|---|---|

| Преглед на запитване за оферта и определяне на нивото на PPAP | Търговия / Програмен мениджмънт | Заявка на клиента, спецификации | Контролен списък PPAP, план на проекта |

| Планиране APQP | Междусекторен екип | Търсения на клиентите | График APQP, роли |

| Балонен чертеж и план за измерване | Инженеринг / Качество | Запис на проектирането | Разглобена схема, план за измерване |

| DFMEA / PFMEA | Инженеринг / Производство | Входни данни за конструкцията и процеса | Действия за намаляване на риска |

| Контролен план | Качество / Производство | PFMEA, технологичен поток | Инструкции за инспекция |

| MSA | Качество | План за измерване, калибри | Резултати от MSA |

| Пробно производство | Производство | План за контрол, одобрен процес | Пробни части, данни |

| Събиране на документация | Качество | Всичка документация | Пакет PPAP |

| Завършване на PSW | Мениджър по качеството | Всички елементи на PPAP | Подписано PSW |

| Проследяване на подаване и одобрение | Търговия / Програмен мениджмънт | Пакет PPAP | Одобрение, обратна връзка |

През целия процес комуникацията между ролите е от съществено значение. Например, ако възникне промяна в конструкцията по време на процеса, Инженеринг трябва да актуализира чертежа, а Контролът на качеството трябва да осигури PFMEA и Плана за контрол да отразяват последната ревизия.

Събиране на доказателства и етапи за готовност

Всеки етап от процедурата PPAP включва етапи за готовност – точки за проверка, с които се потвърждава, че изискваните доказателства са пълни и точни, преди да се продължи нататък. Типичните етапи за готовност включват:

- Прегледани и одобрени всички проектни документи и документи за промяна

- DFMEA, PFMEA и План за контрол актуализирани и съгласувани

- Потвърдени измервателни системи (завършен MSA)

- Данните от пробното производство отговарят на изискванията на клиента и на стандарти на AIAG

- Цялата документация е събрана, прегледана и вътрешно одобрена преди подаване

Тези етапи помагат да се предотвратят скъпоструващи закъснения и преправки, като откриват проблеми още в началото – преди детайлите да достигнат клиента.

Съвет: Винаги заключвайте контрола на ревизиите, така че чертежът, PFMEA и Плана за контрол да имат една и съща ревизия и дата. Това осигурява проследимост и избягва объркване по време на одити или прегледи от клиента.

Следването на този базиран на ролята PPAP процес ви дава ясна посока от първоначалния запитване до окончателното одобрение, намалявайки риска и изграждайки доверие с клиентите ви. Следва да разгледаме как да изберем правилното ниво на PPAP за вашето подаване и каква документация е необходима на всяка стъпка.

Обяснени нива на PPAP

Някога ли сте били питани: „На какво ниво на PPAP имате нужда за тази част?“ и се чудехте какво всъщност означава това за обема на вашата документация? Изборът на правилното ниво на PPAP е нещо повече от поставяне на отметка – става дума за съгласуване на вашето подаване с очакванията на клиента, риска и сложността на детайла. Нека разгледаме петте нива на PPAP, да поясним какво се подава спрямо това, което запазвате, и да покажем как изискванията на клиента могат да променят ситуацията.

На какво ниво на PPAP имате нужда?

Процесът PPAP включва пет различни нива на подаване, като всяко определя колко документи изпращате на клиента си и какво запазвате в архива. Нивото обикновено се определя от клиента, въз основа на риска, критичността на детайла или вътрешните им политики. Ето бързо сравнение един до друг, което ще ви помогне да вземете решение:

| Ниво | Задължителни елементи за подаване | Типично приложение | Бележки |

|---|---|---|---|

| Ниво 1 | Само гаранция за подаване на компонент (PSW) | Детайли с нисък риск, стандартни повтарящи се поръчки | Докладът за одобрение на външния вид може да бъде включен, ако е задължителен |

| УРОВЕНЬ 2 | PSW + продуктови проби + ограничени подпомагащи данни | Прости компоненти, дребни промени | Клиентът определя кои поддържащи документи да бъдат подадени |

| УРОВЕНЬ 3 | PSW + продуктови проби + пълни подпомагащи данни | Стандартно за повечето автомобилни части | Най-подробно; включва всички 18 елемента, освен ако клиентът не отпадне някои |

| Клас 4 | PSW + други изисквания, определени от клиента | Специални случаи, специфични нужди на клиента | Много гъвкаво; документация по искане на клиента |

| Ниво 5 | PSW + пробни продукти + пълни подпомагащи данни, налични на мястото на доставчика | Високорискови, от съществено значение за безопасността или нови доставчици | Клиентът може да извърши одит във вашето предприятие; всички документи трябва да бъдат готови за преглед |

Както можете да видите, ниво 1 PPAP е най-простото, докато изисквания за ниво 3 ppap са най-честите по подразбиране — освен ако клиентът не поиска повече или по-малко. Level 4 ppap и ниво 5 са запазени за специални обстоятелства или когато клиентът иска допълнителна гарантия.

Какво обикновено включва ниво 3

Ниво 3 е златният стандарт за PPAP подавания. Ако не сте сигурни кое ниво се прилага, започнете оттук — повечето OEM производители и доставчици от първо ниво очакват това по подразбиране. Но какво точно трябва да подадете за изискванията на ниво 3 PPAP?

- Ордер за представяне на части (PSW) – Винаги задължително

- Пробни образци на продукта – Брой и избор според указанията на клиента

- Пълни подпомагащи данни – Това включва всички 18 елемента от PPAP, като проектни документи, FMEA, План за контрол, MSA, резултати от изследвания и други

Единствените изключения са еталонният образец и проверяващите приспособления, които обикновено се пазят при доставчика, освен ако не са поиснати специално. За подробно разбиване вижте матрицата по елементи и нива по-долу.

Кога да се повиши нивото до 4 или 5

Понякога клиентът може да изисква по-голяма гъвкавост (Ниво 4) или да прегледа всичко на място при вас (Ниво 5). Ето кога може да се срещат тези нива:

- Level 4 ppap : Използва се при уникални изисквания на клиента или нестандартни части, при които са необходими само определени документи или доказателства. Клиентът точно определя какво да бъде предоставено.

- Ниво 5 : Задължително за нови доставчици, сложни сглобки или части с критично значение за безопасността. Трябва да имате цялата документация и образци, готови за преглед от клиента на място – без изключения.

Винаги уточнявайте с клиента, ако не сте сигурни. Изискванията, специфични за клиента, могат да отменят или допълват стандартните изисквания на AIAG PPAP ръководството, затова проверете двойно договора или поръчката, преди да подготвите пакета.

Матрица за подаване на елементи по PPAP

Таблицата по-долу свързва всеки от 18-те елемента по PPAP с петте нива на подаване и показва дали трябва да Подадете (S) , Запазите (R) , или предоставите По искане (*) от клиента. Това може да ви помогне бързо да видите какво се изисква на всяко ниво [Нива на подаване Quality-One] :

| Елемент | Ниво 1 | УРОВЕНЬ 2 | УРОВЕНЬ 3 | Клас 4 | Ниво 5 |

|---|---|---|---|---|---|

| Запис на проектирането | Р | S | S | * | Р |

| Документи за инженерна промяна | Р | S | S | * | Р |

| Разрешително за инженерно обслужване на клиента | Р | Р | S | * | Р |

| DFMEA | Р | Р | S | * | Р |

| Диаграма на процеса | Р | Р | S | * | Р |

| PFMEA | Р | Р | S | * | Р |

| Контролен план | Р | Р | S | * | Р |

| MSA Изследвания | Р | Р | S | * | Р |

| Резултати от измеренията | Р | S | S | * | Р |

| Резултати от изпитания на материали/производителност | Р | S | S | * | Р |

| Първоначални процесни изследвания | Р | Р | S | * | Р |

| Квалифицирани лабораторни документи | Р | S | S | * | Р |

| Доклад за одобрение на външния вид | S | S | S | * | Р |

| Пробен продукт | Р | S | S | * | Р |

| Главна проба | Р | Р | Р | * | Р |

| Проверка на помощни средства | Р | Р | Р | * | Р |

| Специфични изисквания на клиента | Р | Р | S | * | Р |

| Гаранция за подаване на компонент | S | S | S | S | Р |

S = Предаване на клиента; R = Запазване при доставчика; * = Предаване по искане на клиента

Ниво 3 често е подразбиращото се ниво за PPAP подаване, освен ако клиентът не посочи друго — винаги потвърждавайте нивото и необходимите документи преди започване.

Разбирането на тези нива на PPAP ще ви помогне да адаптирате подаването си за всеки проект и да избегнете ненужна работа или липсващи документи. Следващата стъпка ще ви покаже как да попълвате ключовите резултати с практически примери, които да направят вашето подаване още по-гладко.

Попълване на ключови резултати от PPAP с примери в текста

Някога ли се чудихте как изглежда истински документ PPAP — без да се губите в жаргон, собствени номера или объркващи формуляри? Когато подготвяте представяне по PPAP, прегледът на практически примери с попълнени данни може да направи голяма разлика. По-долу ще намерите стъпка по стъпка насоки за попълване на най-важните документи за PPAP, включително готов за копиране и поставяне формуляр за удостоверение за представяне на детайл (PSW), примерна таблица с размерни резултати и ясно обяснение как вашият PFMEA е свързан с плана за контрол и инструкциите за проверка. Нека да го разгледаме, за да бъде вашето следващо представяне гладко, точно и готово за одит.

Основни елементи на удостоверението за представяне на детайл

Удостоверението за представяне на детайл (PSW) е обобщение и потвърждение за целия ви пакет от документи по PPAP. Това е официалното удостоверение, че вашият детайл отговаря на всички изисквания на клиента и че всички прилагани документи са пълни. Но какво представлява удостоверението за представяне на детайл и как се попълва?

PSW включва ключова информация, като номер на детайла, ревизия, доставчик и производствени данни, причина за подаване, изисквано ниво на PPAP и декларация за съответствие. Трябва да се попълва за всеки номер на детайл, освен ако клиентът не посочи друго [InspectionXpert] . За бърз старт много доставчици използват шаблон за удостоверение за подаване на детайл, предоставен от клиенти или от отраслови ресурси.

Пример за PSW (копирайте и адаптирайте с вашите данни):

Име на частта: Стоманен скоб

Номер на частта: [Клиентски PN]

Ревизия: [X]

Име на доставчика: [Вашата компания]

Причина за подаване: Първоначално подаване

Изисквано ниво на подаване: УРОВЕНЬ 3

Резюме на резултатите: Габаритни/материални/експлоатационни – Приемливо

Упълномощен подпис: [Име/Длъжност]

Този шаблон за PSW включва основните елементи. Уверете се, че сте заменили всички подусловия със стойности, специфични за клиента, и винаги проверявайте дали е изисквано издаването на доклад за одобрение на външния вид за вашата детайл. PSW е последната стъпка – вашето потвърждение, че цялото съдържание на пакета документи PPAP е точно и пълно.

Структура на въвеждане на габаритни резултати

Габаритните резултати са мястото, където доказвате, че детайлът отговаря на чертежа. Представете си, че сте номерирали всички характеристики на чертежа – всяка номерирана характеристика се измерва и документира. Резултатите обикновено се въвеждат в електронна таблица или формуляр, като се посочват съответните номера от чертежа, изискванията и статусът за приемане/отхвърляне. Според отрасловите най-добри практики, често се измерва определен брой детайли от първата производствена партида (6 е често срещано стандартно число, но винаги потвърждавайте с клиента).

| Идентификатор на характер. | Изискване | Метод | Резултат | Статус | Справочен документ |

|---|---|---|---|---|---|

| 1 | Диаметър Ø10,00 ±0,10 | Дебелина | В рамките на спецификацията | Приет | Нарисуване на балон |

| 2 | Дължина 50,0 ±0,2 | Микрометър | В рамките на спецификацията | Приет | Нарисуване на балон |

| 3 | Позиция на отвора ±0,05 | CMM | В рамките на спецификацията | Приет | Нарисуване на балон |

Тази таблична структура улеснява одиторите и клиентите да проследят всяка характеристика от чертежа до измерените резултати. Ако вашият клиент изисква повече или по-малко проби, коригирайте съответно вашите размерни резултати. Винаги сочете към номерирания си чертеж и включете всички задължителни елементи.

Свързване на PFMEA с план за контрол

Тук се осъществява контролът на риска. Вашето PFMEA (Анализ на режимите на отказ и тяхното въздействие в процеса) идентифицира потенциални режими на отказ в процеса — помислете за това като за предиктивна карта на риска. Планът за контрол след това превръща тези рискове в конкретни контроли, проверки и планове за реакция на производствената площадка. Тази връзка е от решаващо значение за високо ниво на качество и проследимост. [F7i.ai] .

| Етап от процеса | Режим на отказ в PFMEA | Контролни мерки за предотвратяване/откриване | Метод за измерване | Честота на пробуване | План за реакция |

|---|---|---|---|---|---|

| Бурене на дупка | Отклонение на отвора | Насочващо устройство за свредлене, обучение на оператора | CMM | Първа детайл, след това всеки 10-ти | Спри, проучи, коригирай устройството |

| Крайна проверка | Дефект на повърхността | Визуална проверка, почистване на работното място | Визуално | 100% | Задръж детайла, уведоми ръководителя |

Обърнете внимание как всеки идентифициран риск в PFMEA се контролира и проверява директно в Плана за контрол — и как методът и честотата на инспекцията са ясно дефинирани. Това съпоставяне е основата на съответстващ документ PPAP. Ако изискванията на клиента предвиждат определени контроли или честоти, винаги актуализирайте плана си, за да отговаря на тях.

Силната документация по PPAP очертава ясна връзка от риска (PFMEA) към контрола (План за контрол) и до верификацията (Размерни резултати) — което прави вашето представяне както достоверно, така и лесно за одит.

Като следвате тези примери и използвате шаблони, ще установите, че попълването на гаранционния документ за представяне на частите PPAP, измерителните отчети и документацията за управление на риска става прост и повтарящ се процес. Дръжте вашите PSW, резултати от измерванията и съпоставките на контролите ясни и съгласувани — и ще сте готови за сигурно подаване и одобрение. Следващия път ще опростим статистическите данни и доказателствата за възможности, необходими за подкрепа на вашия PPAP пакет.

Статистика, MSA, Възможности и Доказателства – Направени Прости

Когато мислите за качеството на PPAP, думите „статистика“ и „анализ на системата за измерване“ ли ви въртят главата? Не сте сами. Разбирането на тези концепции обаче е ключът към изграждането на убедително и непробиваемо представяне по PPAP — такова, което не само удовлетворява клиента ви, но и осигурява гладко протичане на вашите процеси. Нека разгледаме основните елементи на анализа на системата за измерване (MSA), доказателствата за способност и стратегиите за съставяне на проби, за да можете уверено да подхождате към следващото си PPAP представяне.

Кога да се провежда MSA и как да се интерпретира

Представете си, че измервате критичен размер на детайл, но шублера ви дава леко различни резултати всеки път. Как да знаете дали промяната идва от детайла или от инструмента? Точно тук идва на помощ MSA. MSA е структуриран начин да потвърдите, че инструментите ви за измерване са точни и надеждни — преди изобщо да представите резултатите в документите си по PPAP.

- Кога да се извършва MSA: В началото на процеса APQP, преди да съберете производствени данни за вашето PPAP подаване.

- Какво обхваща: Изследвания като Повторяемост и възпроизводимост на измервателни уреди (GR&R), Анализ на съгласуваност по атрибути, Линейност и Стабилност.

- Защо е важно: Ако измервателната ви система е с дефект, рискувате да приемете дефектни части или да отхвърлите годни — което води до скрап, преработка или дори повалидации.

Според отрасловите най-добри практики, MSA изследвания трябва да се извършват за всички измервателни уреди и методи за инспекция, използвани за проверка на критични или специални характеристики [PPAP Мениджър] . Процесът обикновено включва многократно измерване на референтни части от различни оператори и анализ на данните за точност (колко близо до истинската стойност) и прецизност (колко последователни са резултатите).

-

Пускови моменти за MSA:

- Ново или модифицирано измервателно оборудване

- Промени в метода или средата за инспекция

- Подозрителни данни или сигнали за извънконтролен процес

- Критерии за повторно измерване: След всяка значителна промяна в процеса, оборудването или персонала.

Никога не твърдете способност на процеса във вашия PPAP, докато не сте валидирали системата си за измерване — в противен случай вашите данни (и одобрението ви) биха могли да са на несигурна основа.

Доказателства за способност по отношение на специални и критични характеристики

След като имате доверие на системата си за измерване, следващата стъпка е да докажете, че процесът ви може последователно да произвежда детайли в рамките на спецификациите. Тук идват на помощ проучванията за способност. Но какво представлява PPAP в качеството и как се вписва способността в тази концепция?

Способността на процеса е статистическото доказателство, че процесът ви може надеждно да произвежда детайли, които отговарят на изискванията по проект. Два от най-често срещаните индекси са Cp (потенциал на процеса) и Cpk (индекс на способност на процеса):

- Cp: Измерва колко добре разпределението на вашия процес се побира в границите на спецификацията.

- Cpk: Оценява както разпространението, така и това колко добре е центриран процесът в тези граници.

Представете си паркиране на кола в гараж: Cp ви казва дали колата е достатъчно тясна, за да се побере, докато Cpk ви казва дали е и центрирана – за да не драска стените при влизане.

-

Стъпки при изследване на способността:

- Съберете данни от стабилен процес (графикът на хода трябва да е равен, без тенденции или цикли)

- Постройте хистограма и насложете границите на спецификациите

- Изчислете Cp и Cpk, като използвате формули на клиента или AIAG

- Документирайте резултатите в елемента за първоначални изследвания на процеса в PPAP

-

Доказателството за способност подкрепя одобрението чрез:

- Демонстриране, че вашият процес е под контрол и отговаря на изискванията на PPAP

- Намаляване на риска от дефекти и оплаквания от клиенти

За специални или критични за безопасността характеристики вашият клиент може да посочи минимални стойности на Cpk или да изисква допълнителни изследвания. Винаги се консултирайте с изискванията на клиента за PPAP или ръководството на AIAG за PPAP относно тези прагови стойности.

Стратегии за събиране на проби без предположения

Колко детайла трябва да измерите в изследването за способност или MSA? Отговорът зависи от изискванията на клиента и от критичността на характеристиката. Има обаче някои общи принципи, които могат да ви насочат:

- Големината на извадката трябва да е достатъчно голяма, за да отрази вариацията в процеса — често 30 броя е обичайна начална точка за изследвания на способност, освен ако не е указано друго.

- Пробите трябва да се вземат в реда на производството, за да се открият тенденции или промени — не избирайте само най-добрите си детайли.

- Поддържайте проследимост на данните: записвайте оператора, машината, метода и условията на измерване за всеки пробен образец.

- Никога не смесвайте набори от данни от различни машини или настройки; дръжте всеки процесен поток отделно.

При документиране на лабораторни изследвания или подаване на резултати от тестове винаги включвайте доказателства, че лабораторията е квалифицирана и че записите за калибриране са актуални. Това подпомага достоверността на вашата PPAP документация и дава увереност на клиента, че вашите данни са надеждни.

- Пускови моменти за MSA: Ново оборудване, промени в метода или подозрителни резултати

- Предпоставки за способност: Стабилен процес, потвърдена измервателна система

- Повторно измерване: След промени или сигнали за извънконтролно състояние

Данни от производство при нормална скорост и последователност на производството

Накрая, качеството по PPAP излиза извън статичните данни. Доказателствата от производство при нормална скорост — събиране на данни по време на пълноценно производство с максимална скорост — показват, че вашият процес може да достигне необходимите обеми, без да жертва качеството. Данните за последователността на производството (записване на резултатите в реда, в който са произведени детайлите) помагат да се откриват тенденции или проблеми, преди те да станат сериозни. Когато имате съмнения, попитайте клиента какви доказателства за производство при нормална скорост очаква и представете вашите данни в ясен, хронологичен формат.

Като разкривате статистиката и се фокусирате върху надеждно измерване, стабилно поведение на процеса и прозрачни доказателства, ще отговаряте дори на най-строгите изисквания за PPAP и ще изградите репутация за качество, която трае. Следващата стъпка е да разгледаме как да адаптираме тези принципи за индустрии извън автомобилната сфера или със смесени стандарти.

Адаптиране на документацията по PPAP за части извън автомобилната промишленост

Задавали ли сте си въпроса дали строгата структура на документацията по PPAP в автомобилната промишленост може да ви помогне в аерокосмическата, електронната или други области с висока надеждност? Когато работите извън традиционната автомобилна верига за доставки, може да се запитате: „Какво представлява PPAP в производството извън автомобилите?“ или „Как мога да представя еквивалентни доказателства, когато клиентът ми поиска пакет по подобие на PPAP?“. Нека разкрием това с практически насоки и примери, които премостяват пропастта между различните индустрии.

Адаптиране на подхода по PPAP извън автомобилната промишленост

Представете си, че произвеждате скоби за аерокосмическа промишленост, медицински сензори или сложни електронни сглобки. Вашите клиенти изискват доказателства за качество, но официалният процес PPAP може да не е договорно задължение. Въпреки това принципите зад PPAP — проследимост, контрол на риска и документирана способност на процеса — са еднакво ценни в тези сфери. Всъщност много индустрии извън автомобилната промишленост мълчаливо са приели или адаптирали концепциите PPAP и APQP, за да укрепят собствените си системи за управление на качеството [Форум Elsmar] .

- Вземете намерението, а не само формулярите: Ако клиентът ви поиска PPAP, фокусирайте се върху предоставянето на ясна, базирана на доказателства документация — дори ако преименувате или адаптирате шаблоните.

- Анализът на риска е универсален: Инструменти като PFMEA (Анализ на режимите на отказ и последиците им в процеса) се използват широко в аерокосмическата, медицинската и електронната промишленост, за да се идентифицират и намалят рисковете още преди да възникнат.

- Валидирането на процеса има значение навсякъде: Дори и ако не подавате формален PSW, демонстрирането на контрол в процеса и надеждност на измерванията укрепва доверието на клиента и намалява риска при пускане в производство.

Накратко, няма нужда да налагате автомобилна терминология в документацията си. Вместо това покажете как вашите качествени записи отговарят на същата цел — доказателство, че вашата част последователно ще изпълнява изискванията, с проследими контроли и тествани процеси.

Алтернативни доказателства за електроника и смесени стандарти

Когато работите в производството на електроника, често ще срещате както FAI (Първоизследване на артикул), така и заявки за доказателства по тип PPAP. Въпреки че детайлите се различават, крайните цели са подобни: валидиране на конструкцията, доказване на способността на процеса и осигуряване на постоянno качество. Ето практически списък с артефакти, които можете да използвате, за да отговорите на изисквания от тип PPAP, дори и когато не сте в автомобилната индустрия:

- Конструкционни документи и проследимост (чертежи, спецификации, дневници на ревизии)

- Анализи на риска (PFMEA или еквивалентен документ, с документирани действия и контроли)

- Диаграми на технологичния поток (визуална карта на производствените стъпки и контролните точки)

- Планове за контрол или инструкции за проверка (ясно дефинирани контроли за критични характеристики)

- Анализ на системата за измерване (MSA) oR калибрационни сертификати

- Резултати от измервания на размери, материали и работни параметри (включително данни от проби и статус „списък/неуспешен“)

- Документация от квалифицирана лаборатория (доказателства за компетентност на лабораторията, проследими до стандарти)

- Документи за конфигурация и контрол на промените (документиран процес за управление на промените)

В електрониката може също да се среща EMPB (Erstmusterprüfbericht или доклад за първоначална проба) или AS9102 FAI формуляри в авиационната и космическата промишленост – тези документи имат подобна цел като елементите на PPAP, дори ако форматът е различен. Ключовото е да се демонстрира наличието на надеждни, проследими доказателства за всяко критично изискване.

Кога е уместно прилагането на PPAP спрямо FAI

Така че, кой подход трябва да използвате — PPAP, FAI или комбинация от двата? Зависи от индустрията, клиента и характера на детайла:

| Степен | PPAP (Процес за одобрение на производствени части) | FAI (Първоизмерна проверка) |

|---|---|---|

| Основен фокус | Непрекъснат контрол на процесната способност и качеството | Първоначална валидация на конструкцията и настройката на процеса |

| Типично използване | Автомобилна, аерокосмическа промишленост, сложни сглобки | Аерокосмическа промишленост, електроника, медицински изделия, EEE компоненти |

| Момент на подаване | Преди масовото производство; при промяна в процеса | Първо производство на нова или модифицирана конструкция |

| Ключови документи | Пълен пакет: PSW, FMEA, План за контрол, тестови данни | Форми FAI, разширени чертежи, тестови данни |

| Продължаващи доказателства | Процесни изследвания, показатели за способност, проследимост | Еднократно, но може да се повтаря след промени |

Според експерти от индустрията, FAI служи за проверка на първата изработена детайл и на настройката на процеса, докато PPAP има за цел да демонстрира, че производственият процес може последователно да осигурява съответстващи на изискванията детайли в продължение на време. Понякога може да бъде поискано представянето и на двата документа — FAI за валидиране на първоначалното производство и PPAP за доказване на постоянен контрол върху процеса.

Основен извод: Независимо дали използвате PPAP, FAI или комбинация от тях, целта е една и съща — предоставяне на ясни, проследими доказателства, че вашите детайли и процеси са устойчиви, надеждни и възпроизводими, независимо от индустрията.

Като се фокусирате върху целта на всеки документ и адаптирате доказателствата си според очакванията на клиента и индустрията, ще изградите система за качество, която издържа на проверка – независимо дали сте в автомобилната, аерокосмическата, електронната промишленост или друга област. Следващата стъпка е да разгледаме практически инструменти и шаблони, които да ви помогнат да подготвите правилно документацията по PPAP или еквивалентна на нея още от първия път.

Шаблони, инструменти и опции за партньорство за успех при PPAP

Случвало ли ви се е да гледате празен шаблон за PPAP и да се чудите: „Как мога да свърша това по-бързо и с по-малко главоболия?“ Ако се борите с тесни крайни срокове или искате да избегнете скъпоструващи грешки, правилните инструменти и партньори могат да направят голяма разлика. Нека разгледаме практически начини за опростяване на процеса на PPAP – от безплатни шаблони и софтуер до експертни партньори – за да можете да се съсредоточите върху качеството, а не върху хартиената работа.

Откъде да получите шаблони и поддръжка за PPAP

Когато започвате или имате нужда от надежден шаблон за PPAP, възможностите са повече, отколкото може би си мислите. Много доставчици и специалисти по качество използват сваляни формуляри и софтуер, за да стартират процеса на документиране:

- Безплатни шаблони за PPAP: Уебсайтове като GuthCAD предлагат отключени Excel и PDF формуляри за PPAP — без нужда от регистрация. Те са отличен избор за ръчно въвеждане и бърз старт, особено ако съставяте първия си пакет или имате спешна нужда от шаблон за заявка за представяне на компонент.

- Безплатно сваляне на софтуер за PPAP: Някои платформи, като QA-CAD, предлагат безплатни пробни версии, които автоматизират оразмеряването и събирането на данни от чертежите ви. Това може да спести часове ръчен труд и да намали грешките, особено при работа със сложни размерни резултати. [GuthCAD] .

- Облачни инструменти за PPAP: За по-големи екипи или такива, които имат нужда от съвместна работа и централизирано съхранение, решения като SafetyCulture предлагат както безплатни, така и платени планове с функции като цифрови одобрения, управление на съответствието и достъп от мобилни устройства.

Ръчните шаблони са икономически изгодни, но могат да отнемат много време и са податливи на грешки при ревизия. Автоматизираните и облачни софтуерни платформи за PPAP често включват управление на работни процеси, контрол на документи и аналитика, но може да изискват време за обучение или абонаментни такси. Ако търсите безплатно изтегляне на софтуер за PPAP за тестване, преди да се ангажирате, започнете с доставчици, които предлагат отключени формуляри или пробни версии.

Изграждане срещу Закупуване за проучвания на възможности

Трябва ли да разработите собствен процес за документация по PPAP или да сътрудничите със специалист? Ето сравнение, което ще ви помогне да вземете решение:

| ОПЦИЯ | Функции и обхват на услугите | Типично приложение |

|---|---|---|

| Shaoyi Metal Technology |

|

Най-добре за екипи, нуждаещи се от готови пакети PPAP, кратки срокове или пълна поддръжка при производство и документация |

| Ръчни шаблони (Excel/PDF) |

|

Идеално за малки доставчици, първи подавания или работа с нисък обем |

| Софтуер за PPAP (QA-CAD, SafetyCulture и др.) |

|

Най-подходящ за средни до големи екипи, чести подавания или нуждаещи се от следи за одит и съвместна работа |

| Консултанти по качество |

|

Полезно при стартиране на нови продукти, одити или когато вътрешните ресурси са ограничени |

Изборът между изграждане на собствен процес и наемане на експертна подкрепа зависи от опита на вашия екип, сложността на проекта и колко риск сте готови да поемете. Ако графикът ви е тесен или ви трябва цялостно решение, работата с партньор, сертифициран по IATF 16949, като Shaoyi Metal Technology, може да ви помогне да избегнете типични грешки и да осигури, че вашите PPAP документи са готови за одит още от първия ден.

Избиране на доставчици, които подават чисти PPAP

Представете си да подавате своя пакет PPAP и да получавате нула отказа или заявки за уточнение от клиента. Това е белег на доставчик, който наистина разбира процеса. Ето какво да търсите при оценката на партньори или вътрешни екипи:

- Сертификация и досие: Вашият доставчик притежава ли сертификат IATF 16949 или подобни акредитации? Има ли опит във вашата индустрия?

- Пълна документация: Предоставят ли пълен комплект документи PPAP с примерни шаблони или само основните елементи?

- Съгласуваност на процеса: Могат ли да демонстрират връзка от DFMEA към PFMEA до Плана за контрол, като по този начин минимизират откритията при одит?

- Бързина на отговор: Колко бързо могат да изпълнят промени или да обработят специфични клиентски заявки?

Не преценявайте надолу стойността на партньор, който може навреме да достави както детайли, така и документация. Правилният доставчик ще отговаря не само на вашите изисквания за PPAP, но също така ще ви помогне да изградите репутация за надеждност сред вашите клиенти.

Основен извод: Независимо дали използвате ръчни шаблони или възползвате се от безплатно изтегляне на софтуер за PPAP , или сътрудничете с експертен доставчик, целта е една и съща — да предоставите ясна, точна и пълна документация по PPAP, която ускорява одобрението и намалява риска.

В следващия раздел ще обединим всичко в действиеем план за съставяне на вашето PPAP пакет и избор на партньори, които да ви помагат при успеха на всеки етап.

Събиране на вашия PPAP пакет с увереност

Действащ план за съставяне на вашия PPAP пакет

Чувствате ли се претоварени от процеса за одобрение на производствени части (PPAP)? Не сте сами. Но с ясен, стъпка по стъпка план, можете да превърнете сложността в яснота и да подадете документи, които ускоряват одобрението — като в същото време минимизирате скъпоструващата преработване.

- Уточнете изискванията навреме: Потвърдете с клиента си на кое ниво на PPAP се отнася и съберете всички клиентски специфични изисквания преди началото.

- Начертайте потока на документацията си: Използвайте списък за проверка или таблица, за да проследите всеки задължителен елемент от PPAP, като свържете всеки документ с неговия източник (напр. DFMEA, PFMEA, План за контрол, Измервателни резултати).

- Синхронизиране на междудисциплинарни екипи: Включете инженерния, качествения, производствения и програмния мениджмънт от самото начало, за да се гарантира, че всички гледни точки са отчетени.

- Заключване на контрола на ревизиите: Синхронизирайте ревизиите на чертежите, FMEA и Плана за контрол, за да избегнете несъответствия и объркване.

- Валидиране на измервателните системи: Приключете MSA изследванията преди събирането на данни. Докладвайте само резултати, на които можете да имате доверие.

- Документиране и преглед на доказателства: Съберете размерни, материални и експлоатационни резултати. Проверете ги спрямо изискванията на клиента и AIAG PPAP ръководството.

- Подгответе Удостоверението за подаване на детайл (PSW): Обобщете вашите резултати и удостоверете съответствието — двойно проверете за пълнота преди подаване.

- Подаване и проследяване на обратна връзка: Изпратете своя пакет PPAP, следете отговорите и бъдете готови незабавно да отговорите на всички поискани промени или уточнения.

Сигнали за качество, които търсят покупателите

Представете си, че сте покупателят, който преглежда представен пакет PPAP. Какво ви дава увереност при одобрение за производство на детайл? Ето качествените сигнали, които се открояват:

- Ясна връзка между документите: Всеки риск в PFMEA се контролира в Плана за контрол и се потвърждава чрез резултати.

- Цялостност на доказателствата: Всички данни са проследими, точни и съответстват на ревизията на чертежа.

- Бързина на отговор: Бързи и изчерпателни отговори на въпроси на клиента или заявки за допълнителни доказателства.

- Последователност: Липса на противоречива информация между документи или процесни стъпки.

- Квалифицирани партньори: Доставчици със сертификат IATF 16949 и доказано постижение за изпълнение на поръчки навреме и без дефекти.

Когато доставите пакет, който отговаря на тези изисквания, вие не само постигате одобрение на производствен компонент, но и изграждате доверие за бъдещи бизнес възможности.

Следващи стъпки и ресурси

Готови ли сте да приложите своя план? Ето как да продължите с увереност – независимо дали подготвяте своя първи PPAP или търсите начини за подобряване на процеса:

- Изтеглете проверочен списък или шаблон за PPAP от надежден източник и го адаптирайте според изискванията на клиента си.

- Прегледайте AIAG ръководството за PPAP и специфичните насоки на клиента си относно критериите за приемане и детайли за документацията.

- Използвайте цифрови инструменти или софтуер за PPAP за контрол на документи и проследяване на работния процес.

- Ако се сблъсквате със стегнати срокове или сложни изисквания, обмислете сътрудничество с доставчик, който може да осигури както висококачествени части, така и пълна PPAP документация. Например, Shaoyi Metal Technology предлага решения от край до край със сертифициране по IATF 16949 – помага ви да намалите риска и ускорите процеса на одобрение.

- Бъдете предвидливи: регулярно преглеждайте своя PPAP процес за пропуски и поддържайте екипа си обучен по най-новите добри практики.

Основен извод: Най-силните представяния по PPAP създават видима верига от проектната цел до доказателствата от производството, като всеки документ е свързан, проследим и актуален. Това е основата за доверието на клиента и гладкото одобрение.

Като следвате този план за действие и използвате наличните ресурси, ще превърнете представянето по PPAP от предизвикателство с документи в мощен инструмент за качество, спазване на изискванията и клиентско доверие. Независимо дали следващата ви стъпка е изтегляне на нов шаблон, преглед на потока от документация или контакт с квалифициран партньор, вече сте готови уверено и ясно да управлявате процеса за одобрение на производствени части (PPAP).

Често задавани въпроси относно документите по PPAP с примери

1. Как да научите документите по PPAP?

За да научите PPAP документите, започнете с разбирането на 18-те основни елемента, тяхната цел и начина, по който всеки от тях подпомага качеството и проследимостта. Използвайте практически ръководства и шаблони, за да видите примери за формуляри като Удостоверение за подаване на детайл, Резултати от измерване на размери и План за контрол. Преглеждането на отраслови ресурси и съвместната работа с опитни доставчици или сертифицирани партньори могат допълнително да пояснят процеса.

2. Какви са 18-те елемента на PPAP?

18-те елемента на PPAP включват документи като Конструкторски чертежи, Документация за конструкторски промени, DFMEA, PFMEA, План за контрол, Анализ на системата за измерване, Резултати от измерване на размери, Резултати от изпитване на материали и производителност и Удостоверение за подаване на детайл (PSW). Всеки елемент потвърждава конкретен аспект от готовността на детайла и процеса, осигурявайки спазване на изискванията на клиента и отрасловите стандарти.

3. Каква е разликата между PPAP и FAI?

PPAP (Процес за одобрение на производствени части) се фокусира върху демонстриране на текуща способност на процеса и контрол на качеството, често използван в автомобилната промишленост и при сложни сглобки. FAI (Първоизмерна проверка) потвърждава първоначалното производство на нов или модифициран дизайн, типично използвана в аерокосмическата и електронната промишленост. И двата имат за цел да предоставят доказателства за съответствие, като PPAP обхваща дългосрочен контрол на процеса, докато FAI е еднократна валидация.

4. Кой ниво на PPAP трябва да използвам за моето подаване?

Нивото на PPAP се определя от клиента ви според риска и сложността на детайла. Ниво 1 изисква само PSW, докато Ниво 3 (най-често срещаното) включва всички подпомагащи документи и пробни образци. Нива 4 и 5 са за специални или високорискови случаи. Винаги потвърждавайте изискваното ниво и конкретната документация с клиента си преди започване.

5. Къде мога да намеря шаблони и поддръжка за PPAP?

Можете да намерите безплатни шаблони и формуляри за PPAP на индустриални уебсайтове или да използвате пробни версии на софтуер за автоматизация на PPAP. За пълна поддръжка, сътрудничеството с доставчици, сертифицирани по IATF 16949, като Shaoyi Metal Technology, осигурява цялостна документация, бързо прототипиране и експертно ръководство през целия процес на одобрение.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —